Изобретение относится к производству строительных материалов, в частности к производству негорючих теплоизоляционных плиточных материалов.

Известен способ получения гранулированного теплоизоляционного материала (патент RU №2267468, МПК (2006.01) С04В 28/26, (2006.01) С04В 18/14, (2006.01) С04В 24/08, (2006.01) С04В 111/20), включающий приготовление сырьевой смеси с последующей гидротермальной обработкой при 80-90°С и атмосферном давлении в течение 10-15 мин, грануляцию и последующую термообработку сырцовых гранул при 350-400°С в течение 10 мин. Сырьевую смесь готовят следующего состава, мас.%: микрокремнезем 41,37, пек таловый омыленный с концентрацией 83,5% 0,21, раствор гидроксида натрия с концентрацией 45,22% в пересчете на Na2O 21,97, вода 36,45. Недостатками данного способа являются довольно высокое объемное водопоглощение материала (6,2%), а также необходимость использования концентрированной щелочи, что сопряжено с рядом технических трудностей.

Известен способ получения теплоизоляционного материала (патент RU №2087447, МПК (6) С04В 28/26, С04В 111:40), включающий смешивание жидкого стекла, гидроксида кальция, молотого песка и кремнийорганической жидкости в течение 5-60 минут при температуре 20-60°С, образование гранул путем продавливания смеси через отверстия диаметром 1-3 мм и их сушку при 60-100°С в течение 1-15 мин. Затем производят вспучивание при температурах 300-800°С в течение 0,1-15 мин. Исходные компоненты взяты при следующем соотношении (мас.%):

В качестве добавок могут быть использованы этилсиликат, полиэтилсилоксановые жидкости, ГКЖ-10, ГКЖ-11, ГКЖ-94. Недостатками данного способа являются относительно высокие температуры термообработки данной композиции, а также увеличение щелочности конечного продукта за счет введения гироксида кальция, что отрицательно сказывается на водостойкости материала. Кроме того, добавка таких кремнийорганических жидкостей, как ГКЖ-10 и ГКЖ-11, способствует увеличению водопоглощения материала и уменьшению водостойкости, а термообработка при 800°С приводит к разложению всех органических радикалов кремнийорганических жидкостей, придающих гидрофобные свойства.

Известна сырьевая смесь и способ получения гранулированного теплоизоляционного материала (патент RU №2246462 МПК (7) С04В 28/26, С04В 28/26, С04В 18:14, С04В 111:20), включающая микрокремнезем, раствор гидроксида натрия, воду и гидрофобизирующую кремнийорганическую жидкость ГКЖ-11Н - водный раствор метилсиликоната натрия с концентрацией 26,2%. Компоненты данной композиции перемешивают в заданных соотношениях, затем проводят гидротермальную обработку в течение 10-15 мин при температуре 80-90°С и атмосферном давлении, после чего смесь через экструдер подается в тарельчатый гранулятор. Сырцовые гранулы предварительно термообрабатывают при 100°С в течение 10 мин, а продолжительность последующей термообработки при 350-400°С составляет 10 мин.

Недостатком способа является сложность процесса, а получаемые в результате материалы имеют относительно высокое объемное водопоглощение (4-9%). Из описания способа видно, что увеличение содержания гидрофобизирующей жидкости ГКЖ-11Н приводит к увеличению водопоглощения.

Следует уточнить, что данные способы разработаны для получения гранулированных материалов, а не плиточного теплоизоляционного материала, что обусловлено трудностями равномерного прогрева и получения равномерно пористого материала. Кроме того, гранулированные теплоизоляционные материалы находят ограниченное применение в строительной практике.

Известна сырьевая смесь для получения пеносиликатного теплоизоляционного материала (патент RU №2097362, МПК (6) С04В 38/00, С04В 28/24), состоящая из раствора едкого натра и микрокремнезема. Ее готовят добавлением небольших порций микрокремнезема к раствору едкого натра, затем смесь заливают в формы на половину объема и выдерживают при комнатной температуре 15-60 мин. Потом подвергают термообработке при 300-400°С в течение 2-3 часов.

Получаемый материал имеет крупную пористость, а к недостаткам способа приготовления теплоизоляционного материала относится длительная термообработка, связанная с необходимостью удаления большого количества воды из формы, а следовательно, большое энергопотребление.

Указанные недостатки устранены в технических решениях, защищенных патентами Российской Федерации №2268248 (МПК С04В 38/00 (2006.01), С04В 28/26 (2006.01),С04В 111/40 (2006.01)) и №2346906 (МПК 04В 28/26 (2006.01), С04В 111/40 (2006.01)). Для ускорения процесса термообработки и уменьшения энергозатрат сырьевую смесь предварительно гранулируют и сушат, гранулирование жидкостекольных композиций осуществляют в водном растворе хлоридов кальция, алюминия или их смеси. Полученные гранулы сушат до влажности 35-38% и вспучивают при температурах 350-700°С. Недостатками этих технических решений являются образование большого количества отходов солей, использующихся для грануляции, а также высокое объемное водопоглощение материалов (до 23%).

Наиболее близким аналогом по числу совпадающих существенных признаков для заявляемых технических решений изобретения является сырьевая смесь и способ получения теплоизоляционного материала (патент RU 2128633, МПК (6) С04В 28/26, С04В 111:20). Материал готовят следующим образом: микрокремнезем и бикарбонат натрия перемешивают 1-1,5 мин. Жидкое стекло разогревают до 50-60°С и добавляют смесь микрокремнезема с бикарбонатом натрия при постоянном перемешивании, затем сырьевую смесь гранулируют, гранулы сушат. Термообработку проводят при температурах 100°С в течение часа и затем при 250°С в течение часа.

Недостатком данной композиции является получение материала в виде гранул с относительно невысокой водостойкостью. Кроме того, введение растворимых солей, например бикарбоната натрия, способствует их выступанию на поверхность материала в процессе эксплуатации.

Технической задачей заявляемого изобретения является создание плиточного пеносиликатного теплоизоляционного материала, обладающего равномерной пористостостью с уменьшенным водологлощением и увеличенной водостойкостью.

Поставленная задача решается дополнительным введением кремнийорганической жидкости из ряда полиал-базальтовая чешуя, слюда или тальк (с размером частиц 1-500 мкм). Приготовление сырьевой смеси осуществляют смешением жидкого стекла, микрокремнезема, наполнителя и кремнийорганической жидкости в смесителе в следующих соотношениях (мас.%):

За счет реакции полиалкилгидридсилоксанов с жидким стеклом, протекающей с выделением водорода, получают вспененную массу, нагревание которой до температуры 75-90°С приводит к ее загущению. Последующая грануляция, например, при помощи шнекового гранулятора приводит к получению частично вспененных гранул. Полученные гранулы сушат до влажности 30-38% и подвергают термообработке в замкнутой форме при температуре 250-450°С в течение 30-40 мин, в результате которой происходит вспенивание гранул за счет выделяющейся воды. Производство пеносиликатного теплоизоляционного материала по данному способу позволяет получать материал в виде плит заданной формы, пригодных для строительства, не требует применения антиадгезионных добавок при его получении.

Экспериментально было установлено, что при влажности гранул более 38% получают материал с неравномерной пористостью, а при влажности менее 30% вспенивание в конечном продукте не позволяет получать материал с плотностью менее 370 кг/м. При термообработке гранул выше 450°С происходит частичное разложение кремнийорганической жидкости, что приводит к уменьшению гидрофобности материала, а при температуре ниже 250°С значительно увеличивается время термообработки и снижается водостойкость материала. При соответствующих температурах термообработки оптимальным является время 30-40 мин.

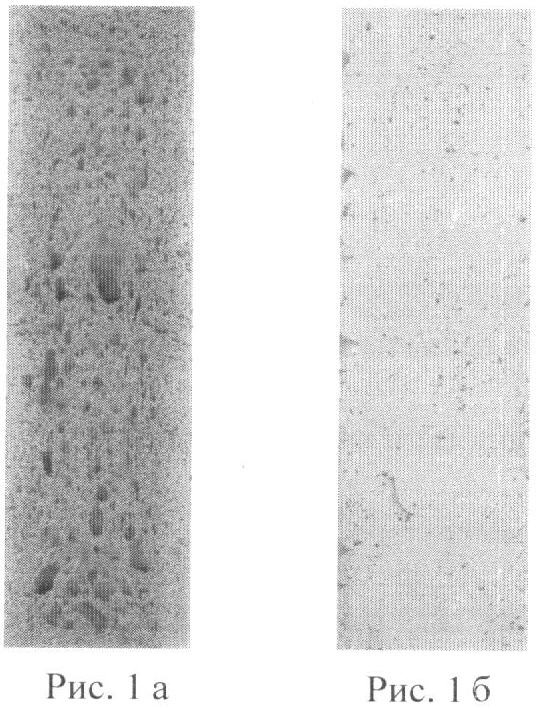

Введение полиалкилгидридсилоксана и/или полиалкилсилоксана влияет на поверхностное натяжение сырьевой смеси, а также обеспечивает получение изначально вспененных гранул. Это позволяет получать образцы пеносиликата с меньшей плотностью, с меньшим водопоглощением и значительно улучшенной равномерностью пористости материала.

В качестве полиалкилгидридсилоксана можно использовать, например, полиметилгидридсилоксан (TSF-84), полиэтилгидридсилоксан (ГКЖ-94). В качестве полиалкилсилоксана можно использовать, например, полиэтилсилоксаны (ПЭС-5). Свойства микрокремнезема соответствуют требованиям ТУ 5743-048-02495332 - «Микрокремнезем конденсированный. Технические условия». В качестве наполнителя можно использовать наполнители ряда: базальтовую чешую, слюду, тальк.

На рис.1 представлены сканированные поверхности плиточного пеносиликатного теплоизоляционного материала, иллюстрирующие равномерность пористости: а - без добавки кремнийорганических жидкостей (пример 9); б - с добавкой 1% кремнийорганической жидкости ГКЖ-94 (пример 1).

Ниже приведены примеры, иллюстрирующие изобретение.

Пример 1.

Для приготовления состава для получения пеносиликатного теплоизоляционного материала в смеситель помещают 1% кремнийорганической жидкости ГКЖ-94 (полиэтилгидридсилоксан), 84% жидкого стекла на основе силиката натрия (силикатный модуль 2,8, плотность 1,4 г/см3 по ГОСТ 13078-81), данную смесь тщательно перемешивают, далее добавляют 11% микрокремнезема и 4% базальтовой чешуи с размером частиц 100-500 мкм, композицию перемешивают. Полученную смесь нагревают до температуры 90°С, пока не загустеет. Далее смесь помещают в шнековый экструдер, на выходе из которого получают гранулы. Полученные гранулы сушат в сушильном шкафу при температуре 70°С до остаточной влажности 35%. Высушенные гранулы помещают в замкнутые металлические формы и подвергают термообработке при температуре 400°С в течение 30 мин, в результате которой происходит вспенивание гранул за счет выделяющейся воды. Полученный материал имеет удельную объемную массу 300 кг/м3, прочность на сжатие 4,5 МПа, теплопроводность 0,040 Вт/м*К, суточное водопоглощение образца 6,5 об.%.

Пример 2.

Для приготовления состава для получения пеносиликатного теплоизоляционного материала в смеситель помещают 10% кремнийорганической жидкости ГКЖ-94, 76% жидкого стекла на основе силиката натрия (силикатный модуль 3, плотность 1,42 г/см3, ГОСТ 13078-81), данную смесь тщательно перемешивают, далее добавляют 10% микрокремнезема и 4% базальтовой чешуи с размером частиц 100-500 мкм, композицию перемешивают. Полученную смесь нагревают до температуры 100°С, пока не загустеет. Далее смесь помещают в шнековый экструдер, на выходе из которого получают гранулы. Полученные гранулы сушат в сушильном шкафу при температуре 60°С до остаточной влажности 34%. Высушенные гранулы помещают в замкнутые металлические формы и подвергают термообработке при температуре 350°С в течение 40 мин, в результате которой происходит вспенивание гранул за счет выделяющейся воды. Полученный материал имеет удельную объемную массу 320 кг/м3, прочность на сжатие 4,7 МПа, теплопроводность 0,047 Вт/м*К, суточное водопоглощение образца 0,58 об.%.

Пример 3.

Для приготовления состава для получения пеносиликатного теплоизоляционного материала в смеситель помещают 1% кремнийорганической жидкости ГКЖ 94,87% жидкого стекла на основе силиката натрия (силикатный модуль 2,8, плотность 1,4 г/см3, ГОСТ 13078-81), данную смесь тщательно перемешивают, далее добавляют 8% микрокремнезема и 4% микрослюды с размером частиц 20-100 мкм, композицию перемешивают. Полученную смесь нагревают до температуры 90°С, пока не загустеет. Далее смесь помещают в шнековый экструдер, на выходе из которого получают гранулы. Полученные гранулы сушат в сушильном шкафу при температуре 70°С до остаточной влажности 35%.

Высушенные гранулы помещают в замкнутые металлические формы и подвергают термообработке при температуре 400°С в течение 30 мин, в результате которой происходит вспенивание гранул за счет выделяющейся воды. Полученный материал имеет удельную объемную массу 270 кг/м3, прочность на сжатие 3,0 МПа, теплопроводность 0,038 Вт/м*К, суточное водопоглощение образца 6,3 об.%.

Пример 4.

Для приготовления состава для получения пеносиликатного теплоизоляционного материала в смеситель помещают 1% кремнийорганической жидкости ГКЖ-94, 87% жидкого стекла на основе силиката натрия (силикатный модуль 2,9, плотность 1,45 г/см3, ГОСТ 13078-81), данную смесь тщательно перемешивают, далее добавляют 12% микрокремнезема, композицию перемешивают. Полученную смесь нагревают до температуры 90°С, пока не загустеет. Далее смесь помещают в шнековый экструдер, на выходе из которого получают гранулы. Полученные гранулы сушат в сушильном шкафу при температуре 70°С в до остаточной влажности 34%. Высушенные гранулы помещают в замкнутые металлические формы и подвергают термообработке при температуре 400°С в течение 30 мин, в результате которой происходит вспенивание гранул за счет выделяющейся воды. Полученный материал имеет удельную объемную массу 300 кг/м3, прочность на сжатие 4,0 МПа, теплопроводность 0,039 Вт/м*К, суточное водопоглощение образца 5,5 об.%.

Пример 5.

Для приготовления состава для получения пеносиликатного теплоизоляционного материала в смеситель помещают 1% кремнийорганической жидкости TSF-484 (полиметилгидридсилоксан), 82% жидкого стекла на основе силиката натрия (силикатный модуль 2,9, плотность 1,43 г/см3, ГОСТ 13078-81), данную смесь тщательно перемешивают, далее добавляют 15% микрокремнезема и 2% базальтовой чешуи с размером частиц 1-50 мкм, композицию перемешивают. Полученную смесь нагревают до температуры 100°С, пока не загустеет. Далее смесь помещают в шнековый экструдер, на выходе из которого получают гранулы. Полученные гранулы сушат в сушильном шкафу при температуре 60°С до остаточной влажности 33%. Высушенные гранулы помещают в замкнутые металлические формы и подвергают термообработке при температуре 450°С в течение 40 мин, в результате которой происходит вспенивание гранул за счет выделяющейся воды. Полученный материал имеет удельную объемную массу 280 кг/м3, прочность на сжатие 4,0 МПа, теплопроводность 0,038 Вт/м*К, суточное водопоглощение образца 0,95 об.%.

Пример 6.

Для приготовления состава для получения пеносиликатного теплоизоляционного материала в смеситель помещают 1% кремнийорганической жидкости ПЭС-5 (полиэтилсилоксан), 84% жидкого стекла на основе силиката натрия (силикатный модуль 2,9, плотность 1,43 г/см3, ГОСТ 13078-81), данную смесь тщательно перемешивают, далее добавляют 10% микрокремнезема и 5% талька с размером частиц 5-50 мкм, композицию перемешивают. Полученную смесь нагревают до температуры 90°С, пока не загустеет. Далее смесь помещают в шнековый экструдер, на выходе из которого получают гранулы. Полученные гранулы сушат в сушильном шкафу при температуре 70°С до остаточной влажности 30%. Высушенные гранулы помещают в замкнутые металлические формы и подвергают термообработке при температуре 300°С в течение 40 мин, в результате которой происходит вспенивание гранул за счет выделяющейся воды. Полученный материал имеет удельную объемную массу 370 кг/м3, прочность на сжатие 5,5 МПа, теплопроводность 0,059 Вт/м*К, суточное водопоглощение образца 0,33 об.%.

Пример 7.

Для приготовления состава для получения пеносиликатного теплоизоляционного материала в смеситель помещают 0,5% кремнийорганической жидкости ГКЖ-94 (полиэтилгидридсилоксан) и 0,5% ПЭС-5 (полиэтилсилоксан), 84% жидкого стекла на основе силиката натрия (силикатный модуль 2,7, плотность 1,4 г/см3 по ГОСТ 13078-81), данную смесь тщательно перемешивают, далее добавляют 11% микрокремнезема и 4% базальтовой чешуи с размером частиц 100-500 мкм, композицию перемешивают. Полученную смесь нагревают до температуры 90°С, пока не загустеет. Далее смесь помещают в шнековый экструдер, на выходе из которого получают гранулы. Полученные гранулы сушат в сушильном шкафу при температуре 60-70°С до остаточной влажности 38%). Высушенные гранулы помещают в замкнутые металлические формы и подвергают термообработке при температуре 300°С в течение 40 мин, в результате которой происходит вспенивание гранул за счет выделяющейся воды. Полученный материал имеет удельную объемную массу 270 кг/м3, прочность на сжатие 3,8 МПа, теплопроводность 0,038 Вт/м*К, суточное водопоглощение образца 0,72 об.%.

Пример 8.

Для приготовления состава для получения пеносиликатного теплоизоляционного материала в смеситель помещают 0,1% кремнийорганической жидкости ГКЖ-94, 93,9% жидкого стекла на основе силиката натрия (силикатный модуль 2,7, плотность 1,4 г/см3 по ГОСТ 13078-81), данную смесь тщательно перемешивают, далее добавляют 2% микрокремнезема и 4% базальтовой чешуи с размером частиц 100-500 мкм, композицию перемешивают. Полученную смесь нагревают до температуры 90-100°С, пока не загустеет. Далее смесь помещают в шнековый экструдер, на выходе из которого получают гранулы. Полученные гранулы сушат в сушильном шкафу при температуре 70°С до остаточной влажности 32%. Высушенные гранулы помещают в замкнутые формы и подвергают термообработке под действием СВЧ-излучения в течение 30 мин, в результате которой происходит вспенивание гранул за счет выделяющейся воды. Полученный материал имеет удельную объемную массу 250 кг/м3, прочность на сжатие 2,5 МПа, теплопроводность 0,038 Вт/м*К, суточное водопоглощение образца 7,2 об.%.

Пример 9.

Для приготовления состава для получения пеносиликатного теплоизоляционного материала в смеситель помещают 1% кремнийорганической жидкости ГКЖ-94, 84% жидкого стекла на основе силиката натрия (силикатный модуль 2,7, плотность 1,4 г/см3 по ГОСТ 13078-81), данную смесь тщательно перемешивают, далее добавляют 11% микрокремнезема и 4% базальтовой чешуи с размером частиц 100-500 мкм, композицию перемешивают. Полученную смесь нагревают до температуры 90°С, пока не загустеет. Далее смесь помещают в шнековый экструдер, на выходе из которого получают гранулы. Полученные гранулы сушат в сушильном шкафу при температуре 70°С до остаточной влажности 35%. Высушенные гранулы помещают в замкнутые металлические формы и подвергают термообработке при температуре 250°С в течение 40 мин, в результате которой происходит вспенивание гранул за счет выделяющейся воды. Полученный материал имеет удельную объемную массу 300 кг/м3, прочность на сжатие 4,3 МПа, теплопроводность 0,040 Вт/м*К, суточное водопоглощение образца 6,1 об.%.

Пример 10 (без применения кремнийорганических жидкостей для иллюстрации эффективности предлагаемого способа).

Для приготовления состава для получения пеносиликатного материала в смеситель помещают 85% жидкого стекла на основе силиката натрия (силикатный модуль 2,7, плотность 1,4 г/см3 по ГОСТ 13078-81), добавляют 11% микрокремнезема и 4% базальтовой чешуи с размером частиц 100-500 мкм, композицию перемешивают.

Полученную смесь нагревают до температуры 90°С, пока не загустеет. Далее смесь помещают в шнековый экструдер, на выходе из которого получают гранулы. Полученные гранулы сушат в сушильном шкафу при температуре 60°С до остаточной влажности 35%. Высушенные гранулы помещают в замкнутые металлические формы и подвергают термообработке при температуре 400°С в течение 30 мин, в результате которой происходит вспенивание гранул за счет выделяющейся воды. Полученный материал имеет удельную объемную массу 350 кг/м3, прочность на сжатие 4,7 МПа, теплопроводность 0,059 Вт/м*К, суточное водопоглощение образца 20,2 об.%. структуру пор, изображенную на рисунке.

Пример 11.

Для приготовления состава для получения пеносиликатного теплоизоляционного материала в смеситель помещают 1% кремнийорганической жидкости ГКЖ-94, 84% жидкого стекла на основе силиката натрия (силикатный модуль 2,7, плотность 1,4 г/см3 по ГОСТ 13078-81), данную смесь тщательно перемешивают, далее добавляют 11% микрокремнезема и 4% микрослюды с размером частиц 1-50 мкм, композицию перемешивают. Полученную смесь нагревают до температуры 90°С, пока не загустеет. Далее смесь помещают в шнековый экструдер, на выходе из которого получают гранулы. Полученные гранулы сушат в сушильном шкафу при температуре 70°С до остаточной влажности 35%. Высушенные гранулы помещают в замкнутые металлические формы и подвергают термообработке при температуре 400°С в течение 30 мин, в результате которой происходит вспенивание гранул за счет выделяющейся воды. Полученный материал имеет удельную объемную массу 300 кг/м3, прочность на сжатие 4,2 МПа, теплопроводность 0,040 Вт/м*К, суточное водопоглощение образца 6,5 об.%.

Пример 12.

Для приготовления состава для получения пеносиликатного теплоизоляционного материала в смеситель помещают 1% кремнийорганической жидкости ГКЖ-94, 84% жидкого стекла на основе силиката натрия (силикатный модуль 2,7, плотность 1,4 г/см3 по ГОСТ 13078-81), данную смесь тщательно перемешивают, далее добавляют 11% микрокремнезема и 4% базальтовой чешуи с размером частиц 10-50 мкм, композицию перемешивают. Полученную смесь нагревают до температуры 90°С, пока не загустеет. Далее смесь помещают в шнековый экструдер, на выходе из которого получают гранулы. Полученные гранулы сушат в сушильном шкафу при температуре 70°С до остаточной влажности 35%. Высушенные гранулы помещают в замкнутые металлические формы и подвергают термообработке при температуре 400°С в течение 30 мин, в результате которой происходит вспенивание гранул за счет выделяющейся воды. Полученный материал имеет удельную объемную массу 330 кг/м3, прочность на сжатие 4,7 МПа, теплопроводность 0,040 Вт/м*К, суточное водопоглощение образца 6,2 об.%.

Приведенные примеры подтверждают решение поставленной технической задачи. Предлагаемая совокупность существенных признаков является новой и обладает изобретательским уровнем.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНОГО АНТИКОРРОЗИОННОГО ПОКРЫТИЯ БАРЬЕРНОГО ТИПА | 2008 |

|

RU2394058C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПЕНОСИЛИКАТНОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2341483C2 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2003 |

|

RU2246462C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1998 |

|

RU2151121C1 |

| Способ получения пеносиликатного материала | 2019 |

|

RU2703032C1 |

| КОМПОЗИЦИЯ ДЛЯ ЛЕГКОГО ГРАНУЛИРОВАННОГО ЗАПОЛНИТЕЛЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2327663C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНУЛИРОВАННОГО ПОРИСТОГО ЗАПОЛНИТЕЛЯ ДЛЯ БЕТОНОВ | 2010 |

|

RU2426703C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2005 |

|

RU2290379C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2005 |

|

RU2290376C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМОСИЛИКАТНЫХ МИКРОСФЕР | 2011 |

|

RU2455253C1 |

Изобретение относится к производству строительных материалов, в частности к производству негорючих теплоизоляционных плиточных материалов. Сырьевая смесь для получения пеносиликатного теплоизоляционного материала, включающая жидкое стекло, микрокремнезем, содержит дополнительно наполнитель - базальтовую чешую, слюду или тальк и кремнийорганическую жидкость из ряда полиалкилгидридсилоксан и/или полиалкилсилоксан при следующем соотношении компонентов, мас.%: микрокремнезем 2-15, кремнийорганическая жидкость 0,1-10, указанный наполнитель 0-5, жидкое стекло остальное. Способ получения пеносиликатного материала с использованием указанной выше смеси включает смешение компонентов, нагревание смеси при температуре 75-100°С до загустевания, ее грануляцию, сушку полученных гранул до влажности 30-38% с последующей термообработкой в замкнутой форме при 250-450°С в течение 30-40 мин. Технический результат - обеспечение равномерной пористости, уменьшения водопоглощения и увеличения водостойкости. 2 н. и 1 з.п. ф-лы, 2 ил.

1. Сырьевая смесь для получения пеносиликатного теплоизоляционного материала, включающая жидкое стекло, микрокремнезем, отличающаяся тем, что содержит дополнительно наполнитель - базальтовую чешую, слюду или тальк и кремнийорганическую жидкость из яда полиалкилгидридсилоксан и/или полиалкилсилоксан при следующем соотношении компонентов, мас.%:

2. Смесь по п.1, отличающаяся тем, что она содержит в качестве наполнителя базальтовую чешую.

3. Способ получения пеносиликатного материала с использованием смеси по любому из пп.1 и 2, включающий смешение компонентов, нагревание смеси при температуре 75-100°С до загустевания, ее грануляцию, сушку полученных гранул до влажности 30-38% с последующей термообработкой в замкнутой форме при 250-450°С в течение 30-40 мин.

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1996 |

|

RU2128633C1 |

| Полимерсиликатная композиция | 1983 |

|

SU1180363A1 |

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1993 |

|

RU2087447C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2003 |

|

RU2246462C1 |

| Сырьевая смесь для получения теплоизоляционного огнеупорного материала | 1979 |

|

SU874700A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2329986C2 |

| DE 3202623 A1, 04.08.1983. | |||

Авторы

Даты

2012-02-20—Публикация

2010-07-19—Подача