Изобретение относится к производству строительных материалов, в частности к получению пористых искусственных изделий, и может быть использовано при производстве гранулированного теплоизоляционного материала, особо легкого заполнителя для бетонов и других изделий.

Известна сырьевая смесь и способ получения гранулированного теплоизоляционного материала из жидкого стекла - стеклопора [Горлов Ю.П. Технология теплоизоляционных и акустических материалов и изделий.- М.: Высшая школа, 1989.- 384 с.]. Сырьевая смесь включает следующие компоненты: 93-95% жидкого стекла плотностью 1,4-1,45 г/см3, 7-5% тонкодисперсного наполнителя с удельной поверхностью 2000-3000 см2/г (например, золы ТЭС) и 0,5-1% гидрофобизующей добавки - кремнийорганической жидкости (например, ГКЖ-10). Способ изготовления стеклопора заключается в следующем: сырьевая смесь, перемешанная до однородного состояния, подается в капельном виде в раствор хлористого кальция с температурой 22-30oC и выдерживается в течение 40 мин для формирования гранул. Полученные сырцовые гранулы подсушиваются при температуре 85-90oC в течение 10-20 мин и затем вспучиваются при температуре 350-500oC в течение 1-3 мин.

Недостатком известной сырьевой смеси и способа получения является низкая прочность и водостойкость полученного материала, сложность и длительность технологического процесса его изготовления, а также применение раствора хлористого кальция, вызывающего коррозию используемого оборудования.

Наиболее близким к изобретению по технической сущности является сырьевая смесь и способ получения гранулированного теплоизоляционного материала [RU 2128633, 1999]. Способ получения теплоизоляционного материала включает приготовление сырьевой смеси из жидкого стекла - 82-89,3 мас.%, наполнителя - микрокремнезема - отхода производства кристаллического кремния - 8,93-16,4 мас. % и натриевой соли неорганической кислоты - бикарбоната натрия - 1,6-1,77 мас.%, гранулирование полученной смеси и последующую ее термообработку при 100oC в течение 1 часа и затем при 250oC в течение часа.

Недостатками способа являются длительность технологического процесса получения гранулированного материала, достаточно сложный (2-ступенчатый) режим термообработки сырцовых гранул, а также относительно высокое значение насыпной плотности теплоизоляционного материала.

Задачами, решаемыми предлагаемым изобретением, является упрощение технологического процесса производства гранулированного теплоизоляционного материала и улучшение его качества.

Технический результат - сокращение длительности термообработки сырцовых гранул, упрощение технологического процесса производства гранулированного теплоизоляционного материала и снижение его насыпной плотности.

Указанный технический результат достигается тем, что гранулированный теплоизоляционный материал готовят по способу, включающему приготовление и грануляцию сырьевой смеси с последующей термообработкой, причем сырьевую смесь готовят из микрокремнезема - отхода производства кристаллического кремния с размером частиц (0,01-0,1)•10-6 м, раствора гидроксида натрия и воды, подогретой до 85-95oC при соотношении жидкой и твердой фаз Ж/Т=0,813-1,0, а термообработку проводят при температуре 350-400oC в течение 20-30 мин.

В качестве щелочного компонента используют натр едкий технический.

В качестве кремнеземсодержащего аморфного вещества применяют микрокремнезем - отход производства кристаллического кремния с размером частиц (0,01-0,1)•10-6 м следующего химического состава: 83-93 мас.% SiO2 и 6-16 мас.% углеродистых примесей (графит (C) и карборунд (SiC)).

В качестве воды используется питьевая вода.

Способ приготовления гранулированного теплоизоляционного материала заключается в следующем: микрокремнезем, раствор едкого натра и воду, подогретую до температуры 85-95oC, дозируют (при соблюдении соотношения жидкой и твердой фаз Ж/Т = 0,813-1,0) одновременно в шнековый смеситель, снабженный насадочной головкой с отверстиями заданного диаметра, перемешивают и полученные сырцовые гранулы подвергают термообработке в сушильном барабане при температуре 350-400oC в течение 20-30 мин.

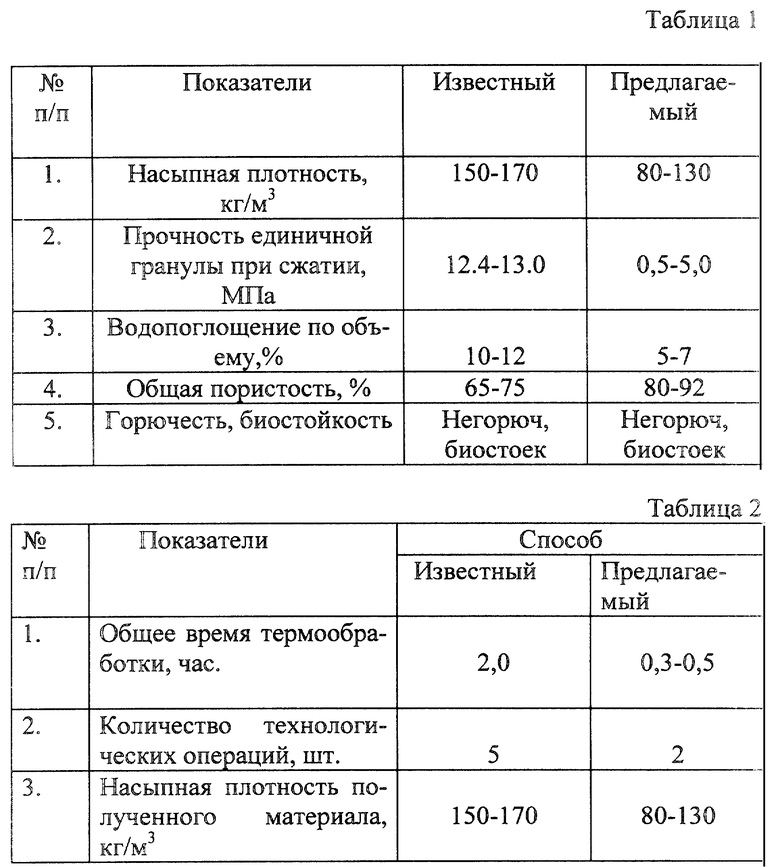

В табл. 1 приведены физико-механические показатели предлагаемого и известного материалов.

Содержание компонентов при испытаниях: 660 г микрокремнезема, что составляет 600г SiO2, 243г раствора NaOH, что составляет 120 г Na2O и 511 г воды, нагретой до температуры 85-95oC; соотношение жидкой и твердой фаз составляет Ж/Т= 0,813, а также - 660 г микрокремнезема, что составляет 600 г SiO2 243 г раствора NaOH, что составляет 120 г Na2O и 611 г воды, нагретой до температуры 85-95oC; соотношение жидкой и твердой фаз составляет Ж/Т= 0,94.

В табл. 2 приведены сравнительные результаты предлагаемого и известного способов.

Как видно из табл. 2, предлагаемый способ отличается от известного простотой и меньшей длительностью технологического процесса получения гранулированного теплоизоляционного материала. В предлагаемом способе совмещены операции перемешивания и гранулирования сырьевой смеси: их выполняют в одном аппарате - шнековом смесителе. Предлагаемый способ позволяет в 4-6 раз уменьшить общее время термообработки сырцовых гранул, что значительно снижает расход энергоносителей. Кроме того, использование микрокремнезема - многотоннажного отхода производства кристаллического кремния способствует улучшению экологической обстановки и открывает возможность создания безотходных производств.

Изобретение относится к производству строительных материалов, в частности к получению пористых искусственных изделий, и может быть использовано при производстве гранулированного теплоизоляционного материала, особо легкого заполнителя для бетонов и других изделий. Технический результат - сокращение длительности термообработки сырцовых гранул, упрощение технологического процесса производства гранулированного теплоизоляционного материала и снижение его насыпной плотности. Указанный технический результат достигается тем, что гранулированный теплоизоляционный материал готовят по способу, включающему приготовление и грануляцию сырьевой смеси с последующей термообработкой, причем сырьевую смесь готовят из микрокремнезема - отхода производства кристаллического кремния с размером частиц (0,01-0,1)x10-6 м, имеющего состав: 83-93 мас.% SiO2 и 6-16 мас.% углеродистых примесей, раствора гидроксида натрия и воды, подогретой до 85-95oС при соотношении жидкой и твердой фаз Ж/Т= 0,813-1,0, а термообработку проводят при 350-400oС в течение 20-30 мин. 2 табл.

Способ получения гранулированного теплоизоляционного материала, включающий приготовление смеси, содержащей микрокремнезем - отход производства кристаллического кремния, грануляцию полученной смеси с последующей термообработкой, отличающийся тем, что смесь готовят из микрокремнезема с размером частиц (0,01-0,1)•10-6 м, имеющего состав: 83-93 мас.% SiO2 и 6-16 мас. % углеродистых примесей, раствора гидроксида натрия и воды, подогретой до 85-95oC, при соотношении жидкой и твердой фаз Ж/Т=0,813-1,0, а термообработку проводят при 350-400oC в течение 20-30 мин.

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1996 |

|

RU2128633C1 |

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1993 |

|

RU2087447C1 |

| RU 98110251 A1, 20.02.2000 | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| ГОРЛОВ Ю.П | |||

| Технология теплоизоляционных и акустических материалов и изделий | |||

| - М.: Высшая школа, 1989, с.178-179. | |||

Авторы

Даты

2001-12-27—Публикация

2000-03-20—Подача