Изобретение относится к производству строительных материалов, в частности, к композициям на основе жидкого стекла для изготовления теплоизоляционных материалов.

Известна сырьевая смесь для изготовления теплоизоляционного материала, включающая жидкое стекло, мел, буру [1].

Недостатком этой сырьевой смеси является высокая плотность, низкая прочность, а также использование дорогостоящего дефицитного отвердителя (буры).

Наиболее близким техническим решением к предлагаемой сырьевой смеси является сырьевая смесь для получения пеносиликатного теплоизоляционного материала [2]. Состав включает компоненты в следующем соотношении, мас.%:

Жидкое стекло - 90-94

Поверенная соль - 2-4

Микрокремнезем - 4-6

Жидкое стекло разогревают до температуры 50-60oC и добавляют смесь микрокремнезема с поваренной солью при постоянном перемешивании до получения однородной массы. Затем эту массу загружают в формы и подвергают термообработке при 360±10oC в течение 3 часов. После охлаждения пеносиликатный материал извлекают из формы и обрабатывают в изделия.

Недостатками известной композиции является низкая прочность материала, повышенная температура термообработки и длительность процесса получения пеносиликатного изделия.

Целью изобретения является повышение прочности теплоизоляционного материала, снижение температуры его термообработки и упрощение технологического процесса производства теплоизоляционного материала.

Поставленная цель достигается тем, что сырьевая смесь для получения гранулированного теплоизоляционного материала, включающая жидкое стекло, натриевую соль неорганической кислоты и наполнитель, содержит в качестве натриевой соли неорганической кислоты бикарбонат натрия, а в качестве наполнителя - микрокремнезема - микрокремнезем - отход производства кристаллического кремния при следующем соотношении компонентов, мас.%: жидкое стекло 82-89,3, бикарбонат натрия 1,6-1,77, микрокремнезем - отход производства кристаллического кремния 8,93-16,4. А способ получения теплоизоляционного материала, включающий приготовление смеси жидкого стекла, наполнителя, натриевой соли неорганической кислоты с последующей термообработкой, предусматривает, что приготовленную смесь гранулируют, а термообработку проводят при температурах 100oC в течение часа и затем при 250oC в течение часа.

Микрокремнезем является отходом производства кристаллического кремния следующего химического состава, мас.%: SiO2 - 90-95%, Fe2O5 0,1-0,3, CaO - 0,4-1, MgO - 0,3-0,8, Na2O - 0,1-0,2, Al2O3 - 0,3-0,8, K2O - 0,04. Насыпная плотность микрокремнезема составляет 0,370 г/см3, удельная поверхность - 25-50 тыс.см2/г. Жидкое стекло представляет собой продукт, получаемый в результате гидротермальной обработки суспензии микрокремнезема с каустической содой при температуре 85±5oC и атмосферном давлении. Силикатный модуль жидкого стекла находится в пределах от 1 до 3, плотность - от 1,25 до 1,42 г/см3.

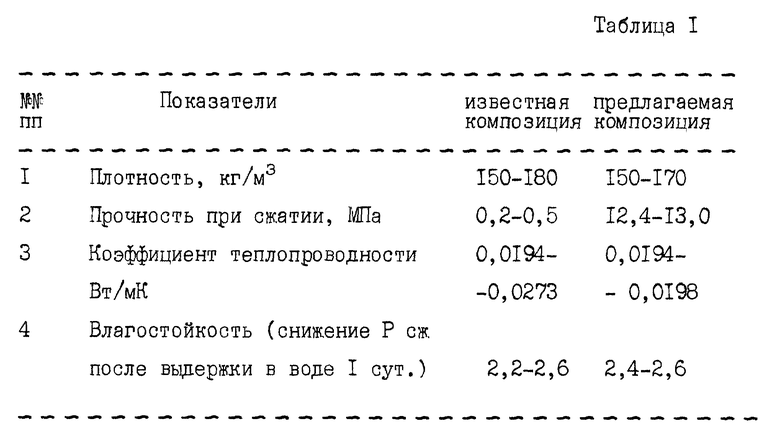

Теплоизоляционный материал готовят следующим образом: микрокремнезем и бикарбонат натрия перемешивают 1-1,5 минут. Жидкое стекло разогревают до температуры 50-60oC и добавляют смесь микрокремнезема с бикарбонатом натрия при постоянном перемешивании, затем сырьевую смесь гранулируют в грануляторе, полученные гранулы термообрабатывают - сушат в сушильном шкафу при температуре 100oC - 1 час и при 250oC - 1 час. В таблице приведены физико-механические показатели предлагаемого и известного материалов.

Содержание компонентов при испытаниях: жидкое стекло - 82%, микрокремнезем 16,4%, бикарбонат натрия 1,6%, а также - жидкое стекло 89,3%, микрокремнезем 8,93%, бикарбонат натрия 1,77%.

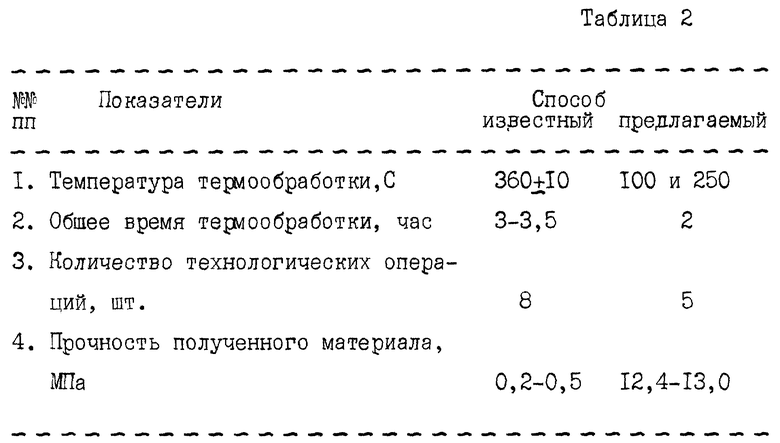

В таблице 2 приведены сравнительные результаты предлагаемого и известного способов.

Как видно из таблицы 2, предлагаемый способ отличается от известного меньшей температурой термообработки и меньшей длительностью технологического процесса. В предлагаемом способе отсутствует стадия охлаждения пеносиликатного материала, загрузки и извлечения его из формы, а также обработки его в изделия, кроме того, использование микрокремнезема - многотоннажного отхода производства кристаллического кремния способствует сохранению окружавшей среды путем организации безотходного производства.

Источники информации

1. А.с. СССР 450787, кл. C 04 B 28/26.

2. А.с. СССР 1706997, кл. C 04 B 28/26, 30/00.

Сырьевая смесь и способ получения теплоизоляционного материала относится к производству строительных материалов, в частности к композициям на основе жидкого стекла для изготовления теплоизоляционных материалов. Сырьевая смесь теплоизоляционного материала содержит, мас.%: жидкое стекло 82-89,3, наполнитель - микрокремнезем-отход производства кристаллического кремния 8,93-16,4, бикарбонат натрия 1,6-1,77. Способ получения теплоизоляционного материала включает приготовление смеси жидкого стекла, наполнителя, натриевой соли неорганической кислоты, гранулирование полученной смеси и последующую ее термообработку при 100oC в течение часа и затем при 250oC в течение часа. Техническим результатом является повышение прочности, снижение температуры термообработки, упрощение технологического процесса производства теплоизоляционного материала. 2 с.п.ф-лы, 2 табл.

Жидкое стекло - 82 - 89,3

Микрокремнезем - отход производства кристаллического кремния - 8,93 - 16,4

Бикарбонат натрия - 1,6 - 1,77

2. Способ получения теплоизоляционного материала, включающий приготовление смеси жидкого стекла, наполнителя, натриевой соли неорганической кислоты с последующей термообработкой, отличающийся тем, что приготовленную смесь гранулируют, а термообработку проводят при 100oC в течение часа и затем при 250oC в течение часа.

| SU 41706997 A1, 23.01.92 | |||

| Композиция для изготовления теплоизоляционного материала | 1971 |

|

SU450787A1 |

| Способ изготовления жидкостекольных бетонных изделий | 1989 |

|

SU1752731A1 |

| Жаростойкое вяжущее | 1986 |

|

SU1315415A1 |

| RU 2053984 C1, 10.02.96 | |||

| RU 2055057 C1, 27.02.96 | |||

| Устройство для преобразования кода | 1986 |

|

SU1367166A1 |

| СПОСОБ СТЕРИЛИЗАЦИИ КОМПОТА ИЗ ГРУШ И АЙВЫ | 2013 |

|

RU2524981C1 |

Авторы

Даты

1999-04-10—Публикация

1996-07-29—Подача