ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к каталитической структуре с использованием внутреннего теплообмена в ряду продольно расположенных смежных реакционных проходов или каналов, которые либо покрыты катализатором, либо не содержат катализатора, а также к способу использования каталитической структуры в высоко экзотермических процессах, прежде всего в процессах полного или неполного сгорания. В частности, настоящее изобретение относится к такой каталитической структуре, использующей внутренний теплообмен, в которой каталитические и некаталитические каналы отличаются друг от друга определенными характерными признаками, что позволяет оптимизировать экзотермическую реакцию в каталитических каналах и теплообмен между каталитическими и некаталитическими каналами и подавлять нежелательную экзотермическую реакцию в некаталитических каналах.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

В современной промышленной практике многие высокоэкзотермические реакции, как известно, промотируются за счет взаимодействия реакционной смеси в газообразной или парообразной фазе с гетерогенным катализатором. В некоторых случаях такие экзотермические реакции проводят в содержащих катализатор структурах или аппаратах с внешним охлаждением, необходимость которого связана, в частности, с невозможностью получения достаточной теплопередачи и необходимостью контроля за реакцией в определенных температурных интервалах. В этих случаях возможность использования монолитной каталитической структуры, в которой непрореагировавшая часть проходящей через нее реакционной смеси обеспечивает уменьшение температуры каталитической реакции, практически не рассматривается, поскольку в существующих каталитических структурах не создается режим, позволяющий оптимизировать необходимую реакцию, и не обеспечивается отвод выделяющегося в процессе реакции тепла за счет теплообмена с непрореагировавшей реакционной смесью в условиях, исключающих возникновение нежелательных реакций и перегрев катализатора. Таким образом, эффективность использования монолитных каталитических структур для многих каталитических экзотермических реакций можно очевидно повысить, создав монолитную каталитическую структуру с улучшенными условиями в зоне реакции и с улучшенным теплообменом между прореагировавшей и непрореагировавшей частями реакционной смеси.

Очевидной представляется также необходимость улучшить работоспособность монолитных каталитических структур в тех местах, где они уже используются или где предполагается их использование, в частности, при полном или частичном сгорании топлив или при каталитической обработке отработанных газов двигателей внутреннего сгорания с тем, чтобы расширить диапазон условий работы, при которых происходили бы необходимые процессы каталитической конверсии. Так, например, при каталитическом сгорании и необходимости снижения эмиссии NOx при работе газовой турбины с каталитической камерой сгорания совершенно очевидной представляется необходимость в использовании каталитических систем или структур, которые были бы адаптированы к работе в самых различных рабочих ситуациях. Газовая турбина, используемая в качестве источника мощности для привода нагрузки, должна работать в широком диапазоне скоростей и нагрузок с регулированием выходной мощности в зависимости от внешней нагрузки. Это означает, что камера сгорания должна работать при изменениях в широком диапазоне расхода воздуха и топлива. Если в системе сгорания для сжигания топлива и ограничения вредных выбросов использовать катализатор, то каталитическая система должна работать в широком диапазоне расходов воздуха при различных соотношениях топливо/воздух (Т/В) и различных давлениях.

Для турбины привода электрического генератора, когда скорость вращения должна быть постоянной из-за необходимости поддержания на постоянном уровне частоты генерируемой мощности, расход воздуха в диапазоне нагрузок от 0% до 100% должен быть приблизительно постоянным. При этом, однако, расход топлива изменяется в зависимости от требуемой нагрузки и поэтому Т/В также меняется. Кроме того, при увеличении выходной мощности несколько увеличивается давление. Это приводит к тому, что каталитическая камера сгорания должна работать в широком диапазоне изменения Т/В и в широком диапазоне давлений при сравнительно постоянном массовом расходе. Альтернативно этому переменную часть расхода воздуха можно байпасировать, минуя камеру сгорания, или отбирать от газовой турбины для уменьшения расхода воздуха и поддержания постоянным отношения Т/В. В результате этого сужается диапазон соотношения F/A в протекающей через катализатор смеси, однако одновременно расширяется диапазон массовых расходов.

Кроме того, в турбине с регулируемой скоростью или в многовальной турбине расход воздуха и давление могут при изменении режима работы изменяться в широком диапазоне. При этом в камере сгорания происходит значительное изменение суммарного массового расхода и давления. Подобно рассмотренной выше ситуации для турбины привода электрического генератора воздух можно байпасировать или отбирать от турбины для регулирования диапазона Т/В в камере сгорания, которая должна работать при изменении в широких пределах массового расхода.

Описанные выше ситуации приводят к необходимости создания катализатора, который может работать в широком диапазоне массовых расходов, давлений и соотношений Т/В.

Одним из конкретных случаев получения положительного эффекта от каталитического сгорания является применение газовой турбины для привода автомобиля, позволяющей обеспечить очень низкий уровень вредных выбросов. После запуска такой двигатель должен работать в режиме от холостого до полной нагрузки и обеспечивать во всем рабочем диапазоне низкий уровень вредных выбросов. Даже при использовании газовой турбины в автомобиле совместно с накопителями энергии, такими как аккумуляторная батарея, маховик и т.п., двигатель должен работать вхолостую и при полной нагрузке и во всех остальных режимах между этими рабочими точками своей характеристики. Иными словами, двигатель должен работать при массовых расходах и давлениях, которыми характеризуются оба эти режима.

В настоящем изобретении предлагается каталитическая структура, выполненная в виде ряда смежных, покрытых катализатором и не содержащих катализатора каналов для прохода протекающей реакционной смеси, в которой содержащие катализатор и не содержащие катализатор каналы разделены общей стенкой таким образом, что внутренний теплообмен можно использовать для рассеивания реакционного тепла, выделяющегося на катализаторе, и тем самым контролировать или ограничивать температуру катализатора. При этом тепло, выделяющееся на катализаторе в любом данном покрытом катализатором канале, проходит через общую стенку к противоположной не покрытой катализатором поверхности и рассеивается в реакционной смеси, протекающей через смежный, не содержащий катализатора канал. В соответствии с настоящим изобретением конфигурация каталитических каналов отличается от конфигурации не содержащих катализатора каналов одним или несколькими характерными признаками, включая извилистость канала, так что в случае каталитического сгорания каталитическое и гомогенное сгорание ускоряется в каталитических каналах и не ускоряется или существенно ограничивается в не содержащих катализатора каналах при одновременной оптимизации процесса теплообмена. Такая специфическая конфигурация каталитической структуры существенно расширяет диапазон рабочих параметров процессов каталитического полного и/или неполного сгорания.

Использование носителей катализатора с внутренним теплообменом в усиливаемых катализатором процессах полного или частичного сгорания в технике известно. В частности, в японских публикациях Kokai 59-136140 (4 августа 1984) и 61-259013 (17 ноября 1986) предложено использовать внутренний теплообмен в имеющем квадратное сечение керамическом монолитном носителе катализатора с чередующимися продольными каналами (или слоями) с нанесенным на них катализатором или несущую структуру из концентричных цилиндров, чередующиеся кольцевые полости которой покрыты катализатором. В обоих случаях предлагаемая каталитическая структура выполнена так, что покрытые катализатором каналы и не содержащие катализатора каналы имеют одинаковую конфигурацию и образуют каталитические и некаталитические каналы, которые являются по существу прямыми и имеют по всей длине одинаковое поперечное сечение.

Очень похожая на эти два решения Kokai конструкция описана в патенте США 4870824 (Young и др.), в которой внутренний теплообмен происходит в носителе катализатора с сотовой структурой, в котором покрытые и не покрытые катализатором каналы имеют одинаковую конфигурацию и выполнены прямыми с постоянным поперечным сечением по всей своей длине.

Сравнительно недавно был опубликован ряд патентов США (Betta и др.) 5183401; 5232357; 5248251; 5250489 и 5259754, в которых описано использование внутреннего теплообмена в большом количестве процессов или систем полного или неполного сгорания, включая те, в которых неполное сгорание топлива происходит в структуре с внутренним теплообменом и сопровождается полным сгоранием топлива после прохождения его через катализатор. Среди этих патентов США наибольший интерес представляет патент США 5250489, в котором речь идет о металлическом носителе катализатора, который изготовлен из металла с высокой термостойкостью в виде большого количества продольных каналов для прохода горючего газа с внутренним теплообменом, происходящим между каналами, по крайней мере частично покрытыми катализатором, и каналами, в которых нет катализатора, в процессе которого происходит отвод тепла от каталитической поверхности покрытых катализатором каналов. Несущие катализатор структуры, предложенные в патенте США 5250489, включают структуры (фиг. 6А и 6В), в которых каналы для прохода горючего газа выполнены поочередно широкими и узкими из гофрированной металлической фольги с различным размером чередующихся каталитических и некаталитических каналов, в результате чего в одном случае (фиг. 6А) 80% газа проходит через каталитические каналы и 20% проходит через некаталитические каналы, а в другом случае (фиг. 6В) 20% газа проходит через каталитические каналы, а 80% проходит через некаталитические каналы. Как утверждается в этом патенте, использование каналов различного размера в качестве критерия конструкции позволяет в условиях внутреннего теплообмена достичь любой степени превращения горючего газа в продукты сгорания в пределах от 5% до 95%. Хотя в этом патенте и предлагается использовать для изменения уровня конверсии каталитические и некаталитические каналы разных размеров, тем не менее в нем ничего не говорится об использовании каталитических и некаталитических каналов с разной извилистостью для оптимизации реакции сгорания в каталитических каналах при существенном ограничении гомогенного сгорания в некаталитических каналах в качестве средства для расширения диапазона рабочих условий процесса, при которых обеспечивается эффективная работа каталитической структуры.

В тех случаях, когда структура с внутренним теплообменом используется для осуществления неполного сгорания топлива с последующим полным его сгоранием после прохождения через катализатор, в катализаторе должна сгорать часть топлива с образованием отходящего газа, достаточно горячего для того, чтобы после прохождения через катализатор происходило гомогенное сгорание всего топлива. Кроме того, желательно, чтобы катализатор не нагревался до слишком высокой температуры, поскольку это может привести к сокращению его срока службы и свести к минимуму достигаемые при таком решении преимущества. Что касается изменения условий работы катализатора, то известные рассмотренные выше структуры с внутренним теплообменом обладают ограниченным диапазоном рабочих режимов катализатора. Это означает, что с целью недопущения перегрева катализатора скорость газа или его массовый расход не должны выходить за определенные пределы.

Таким образом, представляется очевидной необходимость в создании усовершенствованных каталитических структур с внутренним теплообменом, которые существенно расширяют диапазон рабочих условий, при которых такие каталитические структуры можно было бы использовать в высоко экзотермических процессах, подобных процессам полного или частичного сгорания. Настоящее изобретение позволяет получить положительный эффект за счет определенных принципиальных особенностей в конфигурации каталитических и некаталитических проходов или каналов в структуре с внутренним теплообменом, существенно расширив диапазон возможных условий работы подобных катализаторов.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

В целом в настоящем изобретении предлагается новая каталитическая структура, состоящая из ряда смежных покрытых катализатором и не содержащих катализатора каналов для прохода протекающей реакционной смеси, в которой каналы, по крайней мере частично покрытые катализатором, находятся в условиях теплообмена со смежными, не содержащими катализатора каналами и в которой покрытые катализатором каналы имеют конфигурацию, которая определяет более извилистый, чем в не содержащем катализатора канале, характер движения протекания реакционной смеси. Для удобства в описании изобретения выражения "покрытые катализатором каналы" или "каталитические каналы" в каталитической структуре относятся к отдельным каналам или группам смежных каналов, по крайней мере часть поверхности которых покрыта катализатором, образуя общий каталитический канал, разделенный на ряды меньших каналов стенками носителя катализатора или проницаемыми или непроницаемыми перегородками, которые могут иметь или могут не иметь каталитического покрытия. Точно также под выражениями "не содержащие катализатора каналы" или "некаталитические каналы" подразумевается один канал или группа смежных каналов, которые не покрыты катализатором и которые образуют общий не содержащий катализатора канал, разделенный на ряды меньших каналов стенками носителя катализатора или проницаемыми или непроницаемыми перегородками, которые не покрыты катализатором. В этой связи увеличенная извилистость прохода потока газа, образованного покрытыми катализатором каналами, означает, что покрытые катализатором каналы выполнены таким образом, что по крайней мере часть реакционной смеси, поступающей в эти каналы, подвергается большим изменениям в поперечном по отношению к длине канала направлении течения, чем та часть реакционной смеси, которая проходит через не содержащие катализатора каналы. В идеальном случае, если предположить, что продольные оси покрытых катализатором каналов представляют собой прямую линию, проходящую от входа в канал к его выходу, увеличение извилистости канала означает, что движение реакционной смеси будет происходить по увеличенному пути с отклонениями от оси и траектория движения реакционной смеси по этому направлению будет большей, чем траектория движения, определяемая осью канала.

На практике увеличение извилистости пути движения в покрытых катализатором каналах можно осуществить различными конструктивными модификациями каналов, включая периодическое изменение их направления и/или изменение их поперечного сечения вдоль продольной оси, выполнив при этом не содержащие катализатора каналы прямыми и с постоянной площадью поперечного сечения. Предпочтительно извилистость покрытых катализатором каналов увеличить за счет изменения площади их поперечного сечения путем чередующегося изгиба внутрь и наружу стенок каналов вдоль продольной оси каналов или путем установки заслонок, перегородок или других преград во многих точках вдоль продольной оси каналов, частично перекрывающих и/или изменяющих направление движения реакционной смеси в этих каналах.

В предпочтительном варианте отличительным признаком предлагаемой в настоящем изобретении каталитической структуры является то, что покрытые катализатором каналы отличаются от не содержащих катализатора каналов одним или несколькими принципиальными, определяющими характер структуры элементами, которые в свою очередь обеспечивают получение и дальнейшее развитие преимущества, связанного с идеей увеличения извилистости покрытых катализатором каналов. В частности в предпочтительном варианте изобретения предлагается каталитическая структура, которая обычно состоит из множества продольно расположенных каналов, по крайней мере часть внутренней поверхности которых покрыта катализатором и которые участвуют в процессе теплообмена со смежными, не покрытыми катализатором или не содержащими катализатора каналами, в которой:

(а) покрытые катализатором каналы имеют средний гидравлический диаметр (Dh), который меньше среднего гидравлического диаметра не содержащих катализатора каналов, и/или

(б) покрытые катализатором каналы имеют более высокий коэффициент пленочной теплопередачи (h), чем не содержащие катализатора каналы.

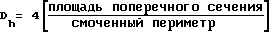

Средний гидравлический диаметр или Dh, который равен умноженной на четыре средней площади поперечного сечения всех каналов данного типа, т.е. каналов, покрытых катализатором, в каталитической структуре, и поделенной на средний смоченный периметр всех каналов этого типа в каталитической структуре, выбирается с учетом того, что не содержащие катализатора каналы предпочтительно выполнить с большим гидравлическим диметром и с меньшими изменениями конфигурации, чем покрытые катализатором каналы. Величина коэффициента пленочной теплопередачи или h определяется экспериментально и связана и увеличивается с увеличением средней извилистости покрытого катализатором канала по сравнению со средней извилистостью не содержащего катализатора канала в каталитической структуре.

Дальнейшей оптимизацией предлагаемой в изобретении каталитической структуры помимо, как указано выше, соответствующего выбора Dh и/или h является такой выбор площади поверхности теплопередачи от покрытых катализатором каналов к не содержащим катализатора каналам, при котором частное от деления площади этой поверхности на общий объем каналов в каталитической структуре было бы больше, чем приблизительно 0,5 мм-1.

Предлагаемая в изобретении каталитическая структура, снабженная соответствующими каталитическими материалами, особенно пригодна для применения в процессе полного или частичного сгорания, когда топливо в газообразной или парообразной форме, обычно частично сгорающее в каталитической структуре, полностью гомогенно сгорает после прохождения через катализатор. Использование предлагаемой в изобретении каталитической структуры позволяет по сравнению с известными каталитическими структурами, включая структуры с внутренним теплообменом, осуществить более полное сгорание топлива в каталитических каналах с минимальным сгоранием топлива в некаталитических каналах в широком диапазоне линейных скоростей, температур подаваемого газа и давлений. Таким образом, в изобретении, помимо усовершенствованной каталитической структуры, используемой для полного или частичного сгорания горючего топлива, предлагается также способ сгорания смеси горючего топлива и воздуха или кислородсодержащего газа с использованием предлагаемой каталитической структуры.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

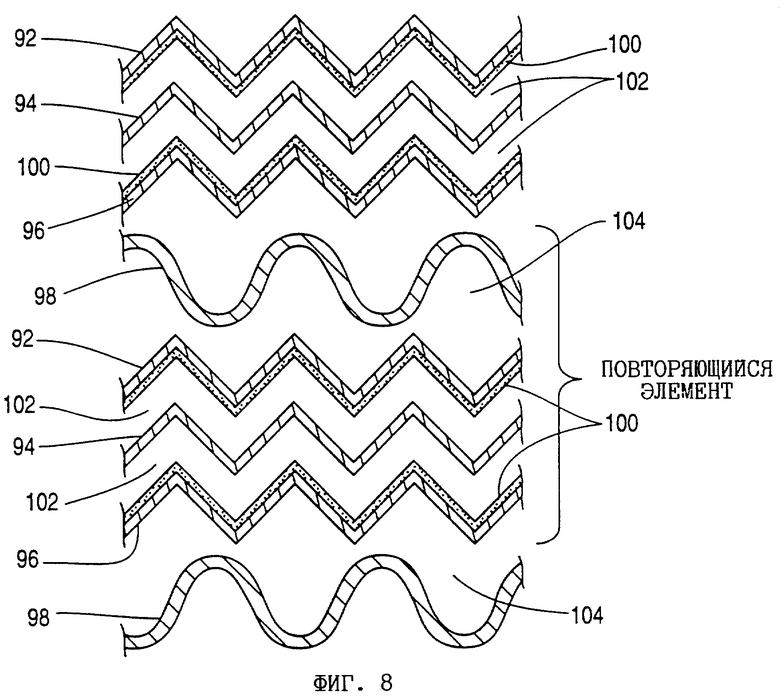

На фиг. 1, 2, 3, ЗА, 3Б и 3В схематично показаны конфигурации известных обычных форм каталитических структур с внутренним теплообменом.

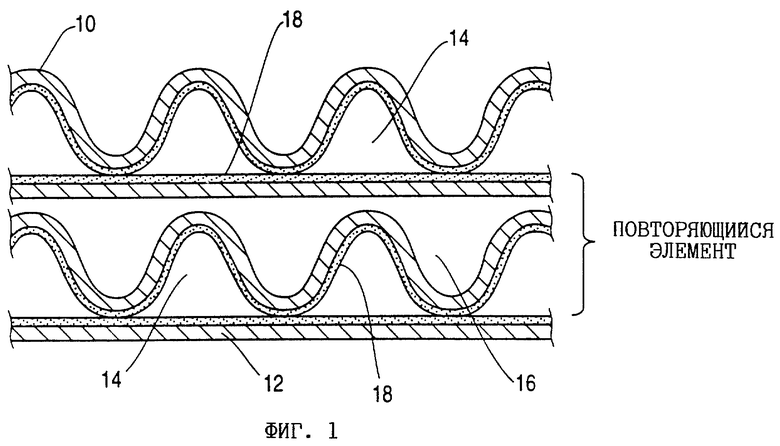

На фиг. 4, 5, 6, 7 и 8 показаны различные конфигурации предлагаемой в изобретении каталитической структуры.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Предлагаемые в изобретении каталитические структуры при их использовании для катализа высоко экзотермических реакций обычно представляют собой структуры монолитного типа, содержащие носитель из термостойкого материала, состоящий из множества общих стенок, которые формируют большое количество смежных продольных каналов для прохода газообразной реакционной смеси, по крайней мере часть внутренней поверхности по крайней мере части которых покрыта катализатором реакционной смеси (покрытые катализатором каналы), а внутренняя поверхность остальных каналов не покрыта катализатором (не содержащие катализатора каналы), при этом тепло с внутренней поверхности покрытых катализатором каналов передается к внутренней поверхности смежных, не содержащих катализатора каналов, а конфигурация покрытых катализатором каналов отличается от конфигурации не содержащих катализатора каналов таким образом, что в каталитических каналах необходимая реакция промотируется, а в некаталитических каналах подавляется. В тех случаях, когда предлагаемая каталитическая структура используется в каталитическом процессе полного или частичного сгорания, принципиальное отличие конструкции каталитических каналов от конструкции некаталитических каналов обеспечивает более полное сгорание топлива в каталитических каналах и минимальное сгорание в некаталитических каналах в широком диапазоне линейных скоростей, температур газа на входе в каналы и давлений.

Принципиальное отличие конструкции каталитических и некаталитических каналов в предлагаемой в изобретении каталитической структуре, которое лежит в основе изобретения, состоит в том, что каталитические каналы выполнены таким образом, что проходы для реакционной смеси, образованные каталитическими каналами, обладают повышенной или увеличенной извилистостью по сравнению с соответствующими проходами, образованными некаталитическими каналами. Под используемым в описании термином "извилистость" подразумевается разница между длиной пути, который данная часть реакционной смеси должна пройти через проход, образованный каналом с изменяющимся направлением движения и/или изменяющейся площадью поперечного сечения, и длиной пути, который такая же часть реакционной смеси прошла бы в канале такой же общей длины без изменения направления движения или площади поперечного сечения, т.е., иными словами, в прямом канале с постоянной площадью поперечного сечения. Отклонения от движения по прямой или по линии приводят, естественно, к увеличению длины пути или более извилистому характеру движения и, чем больше путь будет отличаться от линейного, тем больше будет его длина. При использовании предлагаемой каталитической структуры различие в извилистости каталитических и некаталитических каналов определяется отношением средней извилистости всех каталитических каналов в структуре к средней извилистости всех некаталитических каналов в структуре.

В предлагаемой каталитической структуре увеличение извилистости покрытых катализатором каналов в сравнении с некаталитическими каналами может быть осуществлено различными конструктивными модификациями покрытых катализатором каналов. В частности, извилистость каталитических каналов можно увеличить за счет периодического изменения их направления, используя, например, каналы зигзагообразной или волнистой конфигурации, или за счет повторяющегося изменения площади их поперечного сечения посредством периодического изгиба внутрь и наружу стенок каналов вдоль их продольных осей или путем установки в каналах заслонок, перегородок или других преград, частично препятствующих движению потока реакционной смеси или изменяющих его направление в большом количестве точек вдоль продольной оси канала. В некоторых случаях может оказаться целесообразным для получения оптимальной разницы в извилистости каналов использовать одновременно как изменения направления, так и изменения площади поперечного сечения, однако во всех случаях средняя извилистость некаталитических каналов должна быть меньше извилистости каталитических каналов.

Предпочтительно извилистость каталитических каналов увеличить за счет изменения площади их поперечного сечения в большом количестве точек, расположенных вдоль их продольных осей. Одним из предпочтительных вариантов такого изменения извилистости каталитических каналов, который подробно рассматривается ниже, является использование пакета не вложенных друг в друга гофрированных в виде ломаной линии листовых носителей катализатора, которые расположены так, что по крайней мере часть одной стороны определенного гофрированного листа обращена в сторону и примыкает к другому покрытому катализатором гофрированному листу с образованием между уложенными друг на друга в пакет листами большого количества каталитических каналов. При пакетировании не вложенных друг в друга гофрированных листов образуемые этими листами каналы имеют вдоль их продольных осей поочередно расширяющееся и сужающееся по площади поперечное сечение из-за наличия изогнутых внутрь и наружу вершин и впадин, образованных гофрированными в виде ломаной линии листами. К другим предпочтительным вариантам изменения площади поперечного сечения покрытых катализатором каналов относится последовательное размещение на чередующихся сторонах каналов вдоль их продольных осей заслонок или перегородок или использование сеток или других частично перекрывающих канал устройств, расположенных по образованному каталитическими каналами пути движения потока. Для предотвращения нежелательных падений давления при размещении в канале по пути движения потока различных препятствий площадь поперечного сечения канала не должна за счет этого уменьшаться больше, чем приблизительно на 40% от общей площади его поперечного сечения.

Как отмечено выше, в предпочтительном варианте предлагаемой в изобретении каталитической структуры каналы, покрытые катализатором, отличаются от не содержащих катализатора каналов тем, что их средний гидравлический диаметр (Dh) меньше, а коэффициент пленочной теплопередачи (h) выше, чем у не содержащих катализатора каналов. Более предпочтительным является вариант, когда покрытые катализатором каналы одновременно имеют как меньший Dh, так и больший h.

Средний гидравлический диаметр определяется по приведенной на стр. 296 книги Whitaker, Fundamental Principles of Heat Transfer, Krieger Publishing Company (1983), формуле:

При этом для предлагаемой каталитической структуры средний Dh можно определить нахождением вначале Dh для всех имеющихся в структуре покрытых катализатором каналов путем вычисления среднего Dh для данного канала по всей его длине, а затем определить средний Dh для покрытых катализатором каналов суммированием вычисленных Dh для отдельных каналов, умноженных на весовой коэффициент, характеризующий долю открытой передней площади данного канала. Таким же способом можно определить и средний Dh для не содержащих катализатора каналов.

Как отмечено выше, целесообразность того, что покрытые катализатором каналы должны иметь средний Dh меньше, чем не содержащие катализатора каналы, можно объяснить отчасти тем, что покрытые катализатором каналы предпочтительно выполнить с более высоким, чем у не содержащих катализатора каналов, отношением площади поверхности к объему, которое обратно пропорционально гидравлическому диаметру. Кроме того, в предлагаемой в изобретении каталитической структуре разница средних Dh покрытых катализатором и не содержащих катализатора каналов говорит о том, что не содержащие катализатора каналы в среднем должны быть более открытыми и, следовательно, поток газа в этих каналах меньше подвержен влиянию изменения диаметра канала, чем в покрытых катализатором каналах, что, снова отчасти, связано с тем, что покрытые катализатором каналы имеют более высокое отношение поверхности к объему, чем не содержащие катализатора каналы. Если говорить о конкретных цифрах, то предпочтительно отношение среднего Dh покрытых катализатором каналов к среднему Dh не содержащих катализатора каналов, т.е. частное от деления среднего Dh покрытых катализатором каналов на средний Dh не содержащих катализатора каналов должно лежать в пределах от 0,15 до 0,9 или предпочтительно от 0,3 до 0,8.

Коэффициент пленочной (h) теплопередачи является безразмерной величиной, которая определяется экспериментально пропусканием газа, в частности воздуха или топливо-воздушных смесей с заданной температурой на входе, через соответствующее предназначенное для проведения опытов устройство, имеющее специфическую геометрию канала с определенной температурой, и измерением температуры газа на выходе с последующим вычислением h на основе найденных экспериментально данных по следующему уравнению, которое описывает теплопередачу при прохождении газом расстояния Δx (получено с использованием уравнений 1.3-29 и 1.3-31 на стр. 13 и 14 (Whitaker, см. выше)):

FCp(ΔTгаз) = hA(Tстенка-Tгаз)Δx,

где

F обозначает скорость потока газа;

Сp обозначает теплоемкость газа;

h обозначает коэффициент теплопередачи;

А обозначает площадь стенки на единицу длины канала;

ΔTгаз обозначает увеличение температуры в потоке газа при прохождении газом инкрементного расстояния Δx;

Тстенка обозначает температуру стенки в точке x:

Тгаз обозначает температуру газа в точке x.

Интегрированием этого уравнения от входа, предназначенного для проведения опытов устройства, до выхода из него можно определить значение коэффициента пленочной теплопередачи, который определяет расчетное значение температуры газа на выходе, которое сравнивается с полученным в эксперименте.

Поскольку состав газа, его скорость, давление и температура в каталитических и некаталитических каналах предлагаемой в изобретении каталитической структуры незначительно отличаются друг от друга, то коэффициент пленочной теплопередачи является важным показателем, характеризующим различие в геометрии потоков, обусловленное различными конфигурациями каналов, и позволяющим различать в предлагаемой в изобретении каталитической структуре покрытые катализатором каналы и не содержащие катализатора каналы.

Поскольку эти различия в геометрии потоков, в свою очередь, обусловлены извилистостью образованного каналами пути движения потока газа, то коэффициент пленочной теплопередачи является определенной характеристикой извилистости, реализованной в предлагаемой в изобретении каталитической структуре. Хотя специалист в данной области может воспользоваться различными способами измерения или определения h в предлагаемой каталитической структуре, тем не менее для этой цели одним из наиболее удобных способов является использование специального устройства для проведения опытов, выполненного, например, в виде прочного толстостенного металлического корпуса с механически обработанной для получения требуемой формы канала внутренней полостью, и последующее проведение опытов в условиях существенно постоянной или различной от входа до выхода температуры стенки с измерением температуры в нескольких точках вдоль длины выполненного в корпусе канала. Для исследования монолитной структуры с прямым каналом, показанной на фиг. 1 (рассмотрено ниже), устройство для проведения опытов можно выполнить в виде одного канала или ряда расположенных в линию каналов. Для исследования гофрированной в виде ломаной линии монолитной структуры, которая показана на фиг. 2 (рассмотрено ниже), устройство для проведения опытов должно быть выполнено в виде участка линейной зоны, содержащей каналы с несовпадающей, имеющей форму ломаной линии конфигурацией, которые расположены между двумя металлическими листами, достаточно широкими для минимизации влияния краевых эффектов.

Описанный выше способ можно использовать применительно к любым рассмотренным в описании структурам, создав для этого соответствующее устройство для проведения опытов. В тех случаях, когда каталитическая структура представляет собой комбинацию имеющих различную конфигурацию каналов, каналы всех конфигураций испытываются отдельно, после чего можно определить численное соотношение h(кат)/h(некат) каталитической структуры, сложив h для каждого типа канала (умножением на весовой коэффициент, характеризующий долю открытой передней площади канала) и разделив полученную сумму h каталитических каналов на сумму h некаталитических каналов.

Отношения h (кат)/h(некат), которые характеризуют различие в конфигурации покрытых катализатором и не содержащих катализатора каналов в предлагаемой каталитической структуре являются дополнительно показателем того, что в тех случаях, когда h (кат)/h(некат) больше 1, численное отношение среднего гидравлического диаметра (Dh) покрытых катализатором каналов к среднему диаметру Dh не содержащих катализатора каналов меньше численного отношения открытой передней площади покрытых катализатором каналов к открытой передней площади не содержащих катализатора каналов. Под открытой передней площадью в данном случае понимается площадь поперечного сечения каналов данного типа, т. е. каталитических или некаталитических, средняя для всей рассматриваемой каталитической структуры; при этом площадь поперечного сечения является площадью, открытой для прохода потока реакционной смеси в канал, измеренной перпендикулярно направлению движения потока реакционной смеси. Введение параметра численного отношения открытых передних площадей связано с тем, что в предлагаемой структуре покрытые катализатором каналы имеют большую извилистость, чем не содержащие катализатора каналы, что является принципиальным отличием предлагаемой структуры от известных структур с внутренним теплообменом, в которых разница расходов через каталитические и некаталитические каналы создается за счет использования различных по размерам каналов одной и той же основной конфигурации. При этом в тех случаях, когда в известных структурах через каталитические каналы проходит менее 50% реакционной смеси, каталитические каналы имеют средний Dh меньше, чем некаталитические каналы, а отношение h (кат)/h(некат) при этом может быть больше 1. Исходя из концепции, что численное отношение среднего Dh каталитических каналов к среднему Dh некаталитических каналов должно быть меньше численного отношения открытой передней площади каталитических каналов к открытой передней площади некаталитических каналов, можно очень четко отличить предлагаемые каталитические структуры от известных структур.

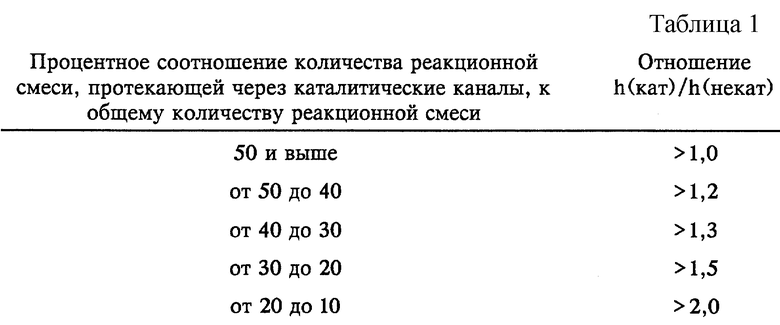

Другим отличительным признаком предлагаемых в изобретении каталитических структур при сравнении их с известными каталитическими структурами, в которых каталитические и некаталитические каналы имеют разный размер, но одинаковую основную конфигурацию, является более высокий коэффициент пленочной теплопередачи (h) каталитических каналов, чем у некаталитических каналов. В известной каталитической структуре с прямыми каналами на долю каталитических каналов приходится 20% открытой передней площади, а некаталитических каналов - 80%, а коэффициент теплопередачи каталитических каналов приблизительно в 1,5 раза превышает коэффициент теплопередачи некаталитических каналов. В предлагаемых в изобретении структурах коэффициенты теплопередачи в каталитических каналах более чем в 1,5 раза превышают коэффициент теплопередачи некаталитических каналов. В частности, для того чтобы отличить предлагаемые в изобретении каталитические структуры, можно воспользоваться таблицей 1, в которой приведены данные для различного распределения реакционного потока между каталитическими и некаталитическими каналами.

В любом случае, если в структуре отношение h(кат)/h(некат) больше 1, т. е. h покрытых катализатором каналов больше h не содержащих катализатора каналов, то такая каталитическая структура относится к каталитическим структурам по настоящему изобретению. Предлагаемые в изобретении каталитические структуры предпочтительно имеют отношение h(кат)/h(некат) в диапазоне от приблизительно 1,1 до 7, наиболее предпочтительно от приблизительно 1,3 до 4.

Как уже было отмечено выше, показатели предлагаемых в изобретении каталитических структур можно дополнительно оптимизировать за счет того, если покрытым катализатором и не содержащим катализатора каналам придать такую конфигурацию, чтобы площадь поверхности теплопередачи между покрытыми и не содержащими катализатора каналами, поделенная на сумму объемов всех каналов каталитической структуры, превышала приблизительно 0,5 мм-1. В предпочтительных предлагаемых в изобретении каталитических структурах отношение площади поверхности теплопередачи между покрытыми и не содержащими катализатора каналами к сумме объемов всех каналов каталитической структуры или R лежит приблизительно в пределах от 0,5 мм-1 до 2 мм-1 или предпочтительно в пределах от 0,5 мм-1 до 1,5 мм-1. При таких высоких соотношениях поверхности теплопередачи к суммарному объему или Rs оптимизируется процесс передачи тепла от каталитической стороны стенки канала к некаталитической, сопровождающийся отдачей тепла в поток реакционной смеси. При оптимальной отдаче тепла от каталитической поверхности за счет такого внутреннего теплообмена появляется возможность использовать катализатор в более тяжелых условиях, не опасаясь его перегрева. Такая особенность является преимуществом предлагаемой структуры, поскольку при этом расширяется диапазон условий, при которых может работать катализатор.

Каталитические структуры, которые предлагаются в изобретении, можно выполнить таким образом, чтобы они могли работать при различном распределении потока реакционной смеси по каталитическим и некаталитическим каналам. Выбирая соотношение размера и количества каталитических и некаталитических каналов в каталитической структуре в зависимости от экзотермического характера протекающей каталитической реакции и степени необходимой конверсии через каталитические каналы можно пропускать от 10% до 90% от общего потока реакционной смеси. Предпочтительно в высоко экзотермических процессах типа полного или частичного сгорания топлива поток реакционной смеси, проходящей через каталитическую структуру, распределять таким образом, чтобы от 35% до 70% от общего потока проходило через каталитические каналы, при этом наиболее предпочтительными являются такие каталитические структуры, в которых через каталитические каналы проходит около 50% реакционной смеси. В тех случаях, когда предлагаемые в изобретении каталитические структуры характеризуются только наличием каталитических каналов с меньшим, чем у некаталитических каналов средним Dh, распределение потока реакционной смеси по каналам осуществляется за счет того, что в таких структурах открытая передняя площадь каталитических каналов составляет от приблизительно 20% до 80% от общей открытой передней площади, при этом конфигурация каталитических и некаталитических каналов выбирается такой, чтобы отношение среднего Dh каталитических каналов к среднему Dh некаталитических каналов было меньше отношения открытой передней площади каталитических каналов к открытой передней площади некаталитических каналов. Как указано выше, под открытой передней площадью понимается площадь поперечного сечения каналов данного вида, т.е. каталитических или некаталитических, средняя для всей рассматриваемой каталитической структуры; при этом площадь поперечного сечения представляет собой измеренную перпендикулярно направлению движения потока реакционной смеси площадь, через которую реакционная смесь поступает в канал.

Для предлагаемых в изобретении каталитических структур, характеризующихся только тем, что h каталитических каналов больше, чем у некаталитических каналов, отношение h(кат)/h(некат) должно быть больше приблизительно 1,5, когда каталитические каналы занимают приблизительно от 20% до 80% от общей открытой передней площади каталитической структуры. Предпочтительными каталитическими структурами такого типа являются структуры, у которых отношение h(кат)/h(некат) лежит в пределах приблизительно от 1,5 до 7.

Предпочтительный вариант выполнения изобретения относится к каталитическим структурам, которые обладают уникальными свойствами при использовании их для процессов каталитического полного или частичного сгорания топлива. Эти каталитические структуры по своей природе обычно являются монолитными и содержат носитель из термостойкого материала, образованный большим количеством общих стенок, которые формируют множество смежных продольных каналов для прохода горючей смеси, в частности топлива, в газообразном или парообразном состоянии, смешанного с кислородсодержащим газом, таким как воздух. Смежные каналы выполнены таким образом, что по крайней мере часть внутренней поверхности по крайней мере части каналов покрыта катализатором, обеспечивающим окисление горючей смеси (покрытые катализатором каналы), а внутренняя поверхность остальных каналов не покрыта катализатором (не содержащие катализатора каналы), при этом с внутренней поверхности покрытых катализатором каналов тепло передается к внутренней поверхности смежных, не содержащих катализатора каналов. В этом предпочтительном варианте выполнения изобретения описанные выше каталитические структуры характеризуются наличием покрытых катализатором или каталитических каналов, конфигурация которых отличается от конфигурации не содержащих катализатора или некаталитических каналов одним или несколькими описанными выше принципиальными моментами, которые позволяют усилить необходимую реакцию сгорания или окисления в каталитических каналах и существенно подавить ее в некаталитических каналах. Такой экстраординарный способ контроля реакции, в процессе которой происходит усиленный процесс теплопередачи, позволяет осуществить процесс каталитического сгорания в широком диапазоне рабочих параметров, таких как линейная скорость, температура газа на входе и давление.

В этом предпочтительном варианте выполнения изобретения каталитическая структура имеет катализатор на основе металлов платиновой группы, нанесенный на керамический или металлический монолит. Монолитный носитель катализатора изготавливается таким образом, что каталитические и некаталитические каналы проходят в продольном направлении от одного конца носителя к другому, обеспечивая возможность протекания горючего газа от одного конца каналов до другого по всей их длине. Каталитические каналы, у которых катализатором покрыта по крайней мере часть их внутренней поверхности, не обязательно покрывать катализатором по всей длине. Кроме того, каналы, не покрытые катализатором, или некаталитические каналы не имеют катализатора на своих внутренних стенках или же имеют на них пассивное или мало активное покрытие.

В качестве материала носителя для каталитических структур можно использовать любой обычный термостойкий инертный материал, такой как керамика, термостойкие неорганические окислы, связанные металлические материалы, карбиды, нитриды или металлические материалы. Предпочтительным является использование связанных металлических или металлических материалов с высокой термостойкостью. Такие материалы являются прочными, обладая при этом способностью к холодной деформации, и могут легко размещаться и крепиться к внешним структурам и позволяют получить большую пропускную способность на единицу площади поперечного сечения благодаря более тонким стенкам по сравнению с керамическими материалами. К предпочтительным связанным металлическим материалам относятся соединения алюминия с металлом, такие как алюминид никеля и алиминид титана, а к предпочтительным металлическим материалам относятся алюминий, высокотемпературные сплавы, нержавеющие стали, алюминийсодержащие стали и алюминийсодержащие сплавы. В качестве высокотемпературного сплава можно использовать никелевый или кобальтовый или другой сплав, пригодный для работы при необходимой температуре. При изготовлении носителя из неорганических окислов с высокой термостойкостью можно использовать окись кремния, окись алюминия, окись магния, окись циркония и смеси этих материалов.

Предпочтительными материалами являются алюминийсодержащие стали, о которых, в частности, речь идет в патентах США 4414023 на имя Aggen и др., 4331631 на имя Chapman и др. и 3969082 на имя Cairns и др. Эти стали, а также и другие, выпускаемые фирмами Kawasaki Steel Corporation (River Lite 2-5-SR), Vereinigte Deutsche Metallwerke AG (Alumchrom I RE) и Allegheny Ludium Steel (Alfa-IV), содержат достаточное количество растворенного алюминия, который при окислении образует на поверхности стали алюминиевые нитевидные кристаллы, обычные кристаллы или поверхностный слой алюминия с неровной и химически реакционноспособной поверхностью, повышающей адгезию катализатора или промежуточного слоя грунта, на который затем наносится катализатор.

Для каталитических структур в этом предпочтительном варианте изобретения носитель, предпочтительно из металла или связанного металла, можно изготовить обычными методами, позволяющими формировать ячеистую структуру, спиральные рулоны или пакеты из гофрированных листов, в ряде случаев с промежуточными листами, которые могут иметь плоскую или другую конфигурацию, или структуры цилиндрической или другой конфигурации, которая позволяет формировать смежные продольные каналы для прохода газа, конструкция которых удовлетворяет указанным выше критериям. При использовании фольги из связанного металла или металлической фольги или гофрированных листов катализатор наносится только на одну сторону листа или фольги, а в некоторых случаях в зависимости от выбранной конструкции каталитической структуры фольга или лист остаются не покрытыми катализатором. Нанесение катализатора только на одну сторону фольги или листа, из которого затем изготавливается каталитическая структура, обладает преимуществом, связанным с концепцией внутреннего теплообмена, поскольку при этом тепло, выделяющееся на катализаторе, передается через стенку структуры газу, обтекающему противоположную некаталитическую стенку, что сопровождается эффективным отбором тепла от катализатора и поддержанием его температуры ниже температуры окончания адиабатической реакции. В этой связи необходимо отметить, что под температурой адиабатического сгорания понимается температура газообразной смеси, при которой реакция в смеси происходит до конца без потерь содержащегося в ней тепла.

Во многих случаях для каталитических структур, применяемых в процессах сгорания, может оказаться целесообразным до нанесения катализатора нанести на стенку носителя промежуточный слой грунта для повышения стабильности и улучшения характеристик катализатора. В качестве такого грунта можно использовать уже известные грунты, например окись гамма-алюминия, окиси циркония и кремния или титановые материалы (предпочтительно золи) или золевые смеси по крайней мере двух окислов, содержащие алюминий, кремний, титан, цирконий и добавки, такие как барий, церий, лантан, хром и многие другие соединения. Для повышения адгезии грунта на носитель можно нанести первичное покрытие, содержащее водные окислы, например разбавленную суспензию псевдобемита алюминия, описанную в патенте США 4279782 на имя Chapman и др. На первичное покрытие можно нанести покрытие из суспензии окиси гамма-алюминия с последующей сушкой и прокаливанием с образованием на металлической поверхности имеющего большую площадь поверхностного сцепления окисного слоя. Наиболее целесообразным, однако, является использование в качестве грунта циркониевого золя или суспензии. Можно также использовать и другие огнеупорные окислы, например окись кремния и окись титана. Для некоторых металлов платиновой группы, особенно палладия, наиболее предпочтительно использовать приготовленную заранее смесь золей окиси циркония и кремния.

Для нанесения грунта можно использовать такие же способы, что и при нанесении краски, в частности распыление, прямое покрытие, окунание носителя в грунтовочный материал и т.п.

Согласно изобретению предусмотрена также возможность использования алюминиевых структур, обработку или покрытие которых можно производить точно таким же способом. Алюминиевые сплавы обладают сравнительно большей пластичностью и могут деформироваться или даже плавиться под действием рабочей температуры процесса. Поэтому их применение в качестве носителей менее желательно, хотя и возможно при соответствующем учете влияния температуры.

При использовании черных металлов, содержащих алюминий, лист можно прокалить на воздухе с образованием на его поверхности нитевидных кристаллов с целью увеличения адгезии последующих слоев покрытия или для увеличения площади поверхности при непосредственном нанесении катализатора. Затем распылением на металлическую фольгу наносится суспензионный раствор грунта из окиси кремния, окиси алюминия, окиси циркония, окиси титана или другого огнеупорного металла, или другая смесь одного или нескольких материалов, выбранных из группы, состоящей из окиси алюминия, окиси кремния, окиси циркония, окиси титана или окиси другого огнеупорного материала, после чего проводится сушка и прокаливание для увеличения поверхностной площади грунта. Затем на покрытую грунтом металлическую ленту наносится катализатор путем распыления, окунания или покрытия раствором, суспензией или смесью каталитических компонентов.

Каталитический материал можно также или альтернативно этому включить в состав грунтовочного материала, которым покрывается носитель, исключив тем самым отдельную операцию нанесения на носитель катализатора.

При каталитическом сгорании, когда существенная часть продуктов сгорания образуется после прохождения газа через катализатор, размер каталитической структуры выбирается таким образом, чтобы температура газа на выходе из катализатора не превышала 1000oC и лежала предпочтительно в пределах от 700oC до 950oC. Предпочтительная температура зависит от топлива, давления и особенностей конструкции камеры сгорания. В состав катализатора может входить некаталитический диффузионный барьерный слой, нанесенный на материал катализатора, как это описано в патенте США 5232357.

Содержание каталитического металла в композитной, т.е. каталитической структуре, обычно весьма незначительно и составляет, например, от 0,01 до приблизительно 15 вес.% и предпочтительно от 0,01 до приблизительно 10 вес. %. Хотя согласно изобретению и предусмотрена возможность использования многих окислительных катализаторов, тем не менее предпочтительным является использование благородных металлов VIII Группы или металлов платиновой группы (палладий, рутений, родий, платина, осмий и иридий). Наиболее предпочтительными металлами являются палладий (из-за его способности самоограничивать температуры сгорания) и платина. Металлы можно использовать в чистом виде или в виде смесей. Желательно использовать смеси палладия и платины, поскольку они образуют катализатор, обладающий способностью из-за наличия палладия ограничивать на разном уровне температуру процесса, и поскольку такая смесь менее подвержена деактивации из-за возможного взаимодействия с содержащимися в топливе примесями или с носителем катализатора.

Металлы или элементы платиновой группы можно ввести в состав носителя, используемого в предлагаемой в изобретении каталитической структуре, самыми различными способами, используя при этом комплексы благородных металлов, соединения или дисперсии металла. Соединения или комплексы могут быть растворимыми в воде или углеводороде. Металл можно осадить из раствора. Жидкий носитель раствора катализатора необходимо удалить улетучиванием или разложением, оставив металл в дисперсной форме на поверхности носителя.

Приемлемыми соединениями металлов платиновой группы являются, например, хлорплатиновая кислота, калиевый хлорид платины, аммониевый тиоционат платины, тетраминовая гидроокись платины, хлориды, окислы, сульфиды и нитраты металлов платиновой группы, тетраминовый хлорид платины, аммониевый нитрит платины, тетраминовый хлорид палладия, аммониевый нитрит палладия, хлорид родия и гексаминовый хлорид иридия. При необходимости использовать смеси металлов их можно применять в водорастворимой форме, например в виде аминовых гидроокисей, или они могут присутствовать в таких формах, как хлорплатиновая кислота и нитрат палладия, при использовании для приготовления катализатора по настоящему изобретению. Металл платиновой группы может присутствовать в каталитической композиции в элементной или комбинированной формах, например в виде окиси или сульфида. При последующей обработке, такой как прокаливание, или во время работы по существу весь металл платиновой группы превращается в элементную форму.

Покрывая дополнительно более активным катализатором, предпочтительно палладием, часть каталитической структуры, которая первой контактирует с горючим газом, можно добиться того, что катализатор на последующих участках структуры будет более легко "гаситься" и на этих участках не будут возникать "зоны местного перегрева". Передняя часть структуры может быть более активной из-за большей нагрузки на катализатор, большей площади поверхности и т. п.

При использовании предлагаемой каталитической структуры для каталитического сгорания она должна иметь такой размер и такую конфигурацию, чтобы средняя линейная скорость газа в продольных каналах каталитической структуры была больше 0,02 м/с, но не больше 80 м/с. Нижний предел скорости превышает скорость переднего фронта пламени при сгорании метана в воздухе при 350oC, а верхний предел определяется типом доступного в настоящее время носителя. Для других топлив (отличных от метана) эти средние скорости могут быть несколько другими. При использовании медленно горящих топлив можно работать в меньшем интервале скоростей в диапазоне от минимальной до максимальной.

Средний размер каналов в каталитической структуре может меняться в широких пределах в зависимости от природы реакционной смеси. Для каталитического сгорания в используемых для этого структурах должно содержаться от приблизительно 50 до приблизительно 600 каналов на квадратный дюйм. Предпочтительными являются структуры, в которых содержится от приблизительно 150 до приблизительно 450 каналов на квадратный дюйм.

Процесс каталитического сгорания с использованием предлагаемой в изобретении каталитической структуры можно проводить с различными топливами и при различных рабочих условиях.

В качестве топлива лучше всего использовать газообразные углеводороды, в частности метан, этан и пропан, тем не менее возможно использование и других рассмотренных ниже топлив, которые испаряются при температурах, при которых происходит процесс сгорания. Так, например, можно использовать топлива, которые при комнатной температуре и давлении находятся в жидком или газообразном состоянии. Примерами таких топлив являются упомянутые выше углеводороды с низким молекулярным весом, такие как бутан, пентан, гексен, гептен, октан, бензин, ароматические углеводороды, такие как бензол, толуол, этилбензол, ксилол, тяжелые бензины, дизельное топливо, керосин, реактивные топлива, другие средние дистилляты, тяжелые дистиллятные топлива (предпочтительно прошедшие гидроочистку для удаления азотистых и сернистых соединений), кислородсодержащие топлива, такие как спирты, включая метанол, этанол, изопропанол, бутанол и т. п. ; эфиры, такие как диэтиловый эфир, этилфениловый эфир, МТБЭ и т.д. В качестве топлив можно использовать также низкокалорийные газы, такие как бытовой газ или сингаз.

Топливо обычно смешивается с воздухом для горения в количестве, обеспечивающем образование смеси, теоретическая температура адиабатического сгорания или Тад которой выше температур катализатора или газовой фазы, присутствующей в катализаторах, используемых при проведении предлагаемого в изобретении процесса. Предпочтительно, чтобы температура адиабатического сгорания была выше 900oC, наиболее предпочтительно выше 1000oC. Негазообразные топлива до попадания в начальную каталитическую зону должны быть подвергнуты испарению. Воздух для горения можно сжать до избыточного давления 500 фунтов на кв. дюйм (35,15 кг на кв. см) или выше. Стационарные газовые турбины часто работают при избыточных давлениях около 150 фунтов на кв. дюйм (10,55 кг на кв. см).

Предлагаемый в изобретении процесс можно проводить в одной каталитической реакционной зоне, используя предлагаемую каталитическую структуру, или в нескольких каталитических реакционных зонах, обычно в двух или трех, используя каталитические структуры, специально выполненные для каждой каталитической зоны. В большинстве случаев за каталитической реакционной зоной расположена зона гомогенного сгорания, в которой газ, выходящий из предыдущей зоны каталитического сгорания, сгорает в отсутствие катализатора без образования пламени, в результате чего температура газа повышается, например, до необходимой для работы газовой турбины температуры, лежащей в пределах от 1000 до 1500oC.

Размеры зоны гомогенного сгорания выбираются таким образом, чтобы в этой зоне происходило полное сгорание топлива, а содержание окиси углерода снижалось до требуемой концентрации. Время нахождения газа в пост-каталитической реакционной зоне составляет от 2 до 100 мс (миллисекунд), предпочтительно от 10 до 50 мс.

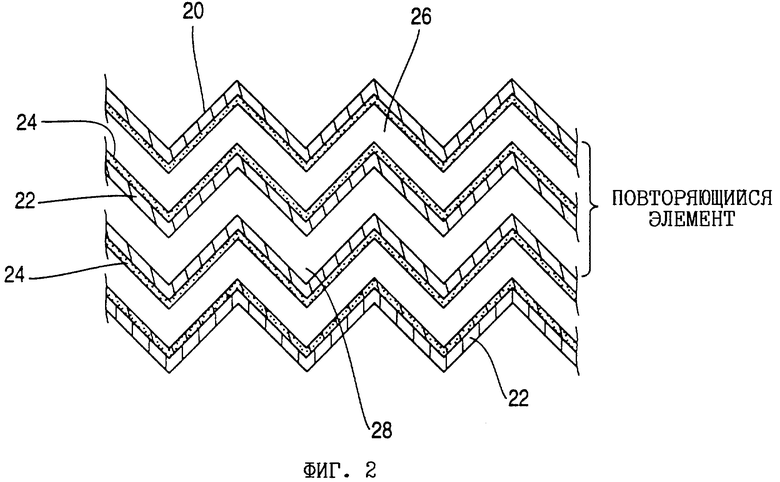

На фиг. 1 и 2 с торца показаны повторяющиеся элементы двух обычных каталитических структур с использованием внутреннего теплообмена. В полной каталитической структуре повторяющиеся элементы образуют пакет или многослойную структуру. Показанный на фиг. 1 носитель изготовлен из двух металлических листов или полос, одна из которых (10) имеет волнистую или волнообразную форму, а другая (12) имеет плоскую форму. Вершины и впадины, образованные гофрами, проходят в продольном направлении по всей ширине листа и примыкают к плоским листам, расположенным сверху и снизу от гофрированного листа, образуя прямые продольные каналы (14 и 16), которые расположены по ширине уложенных друг на друга в пакет листов.

Волнообразная или синусоидальная форма показаны в данном случае только в качестве примера. Гофрированная структура может иметь синусоидальную, треугольную или другую соответствующую форму. Нижняя сторона волнообразного листа (10) и верхняя сторона плоского листа (12) покрыты катализатором или грунтом и катализатором (18) так, что при укладке листов друг на друга в пакет, как показано на чертеже, покрытые катализатором каналы (14) находятся в состоянии внутреннего теплообмена с не содержащими катализатора каналами (16). Как уже было отмечено выше, образованные таким образом каталитические каналы (14) и некаталитические каналы (16) являются, по существу, прямыми и имеют постоянную площадь поперечного сечения. В такой структуре, образующей каталитические и некаталитические каналы, отношение среднего Dh каталитических каналов к среднему Dh некаталитических каналов равно 1, a h (кат)/h(некат) также равно 1.

Повторяющийся элемент структуры, показанной на фиг. 2, содержит два гофрированных металлических листа (20 и 22), гофры которых образуют ломаную линию, проходящую в продольном направлении по длине листов. Один из гофрированных листов (22) покрыт катализатором (24) с верхней стороны, а другой гофрированный лист покрыт катализатором с нижней стороны, так что уложенные в пакет, но не вложенные друг в друга листы образуют покрытый катализатором канал (26), тепло из которого передается в не содержащий катализатора канал (28).

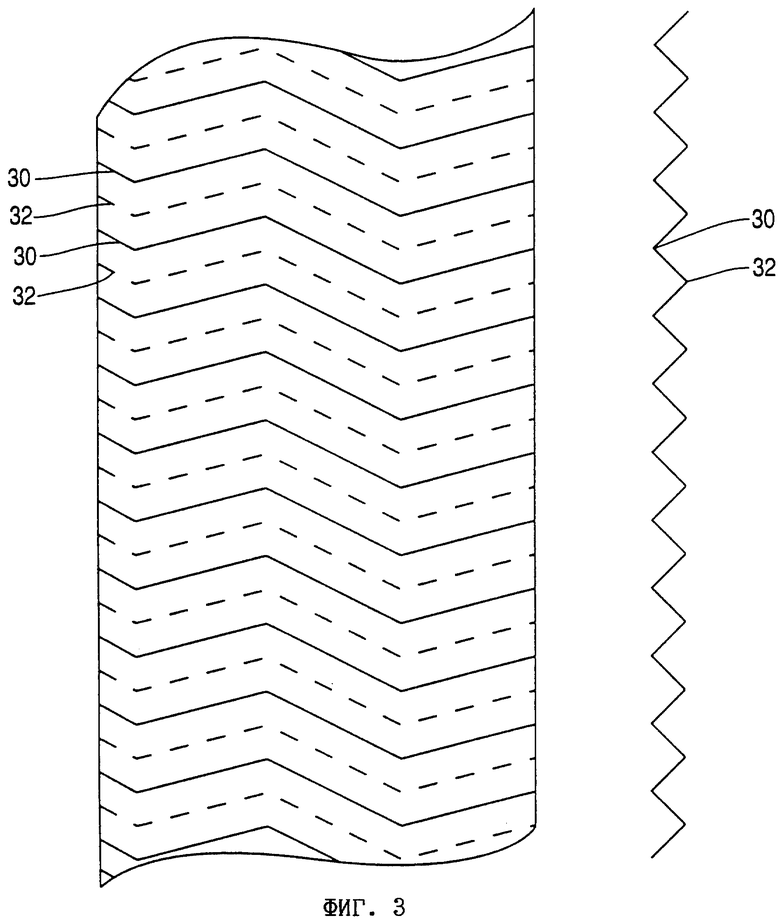

На фиг. 3 показаны детали металлических гофрированных листов, имеющих гофры в виде ломаной линии, которые можно использовать в структуре, показанной на фиг. 2, или в предлагаемых в изобретении структурах, когда для создания извилистости в каталитических каналах используются листы с гофрами в виде ломаной линии. Как видно из показанных на фиг. 3 с торца и в плане листов, гофры листа имеют вершины (30) и впадины (32), которые в свою очередь формируют ломаную линию вдоль ширины листа. Треугольная форма гофр на фиг. 2 и 3 показана только в качестве примера. Гофры могут быть треугольными, синусоидальными или иметь другую используемую в подобных случаях конфигурацию.

Не соприкасающиеся друг с другом гофрированные листы с конфигурацией гофр в виде ломаной линии, показанные на фиг. 2, определяют, как показано на фиг. 3А, 3Б и 3В, форму каталитических и некаталитических каналов в различных по их длине точках. На этих чертежах показаны поперечные сечения повторяющегося элемента, на торце (фиг. 3А аналогична фиг. 2) и в промежуточных точках вдоль продольной оси каналов (фиг. 3Б и 3В), где из-за различных направлений ориентации уложенных в пакет, имеющих форму ломаной линии гофр вершины и впадины, образованные гофрами в каждом листе, имеют различное положение относительно положения вершин и впадин гофрированных листов, расположенных в повторяющемся элементе непосредственно над ним и под ним. Показанные на фиг. 3А повторяющиеся каналы, каталитические (26) и некаталитические (28), имеют V-образное поперечное сечение, а на фиг. 3Б из-за изменения ориентации стенок канала, обусловленного различными направлениями ориентации вершин и впадин смежных, имеющих форму ломаной линии гофр, поперечное сечение каналов (26 и 28) имеет форму прямоугольника. Наконец, на фиг. 3В в точке, где вершины и впадины, образованные имеющими форму ломаной линии гофрами одного из листов, соприкасаются с соответствующими впадинами и вершинами имеющих форму ломаной линии гофр листов, расположенных непосредственно над и под этим листом, т.е. в точке, где имеющие форму ломаной линии гофры смежных листов пересекаются друг с другом, каталитические каналы (26) и некаталитические каналы (28) имеют ромбовидное поперечное сечение. Очевидно, что такое изменение формы поперечного сечения каналов будет автоматически и периодически повторяться вдоль всей длины канала, образованного не вложенными друг в друга гофрированными в виде ломаной линии листами. При этом, несмотря на наличие не вложенных друг в друга, имеющих форму ломаной линии гофр и при меняющемся по длине поперечном сечении каналов, изменение поперечного сечения каталитических и некаталитических каналов по длине будет одинаковым. В результате этого в каталитической структуре, показанной на фиг. 2, средний Dh каталитических каналов будет равен среднему Dh некаталитических каналов, а отношение h (кат)/h(некат) будет равно единице.

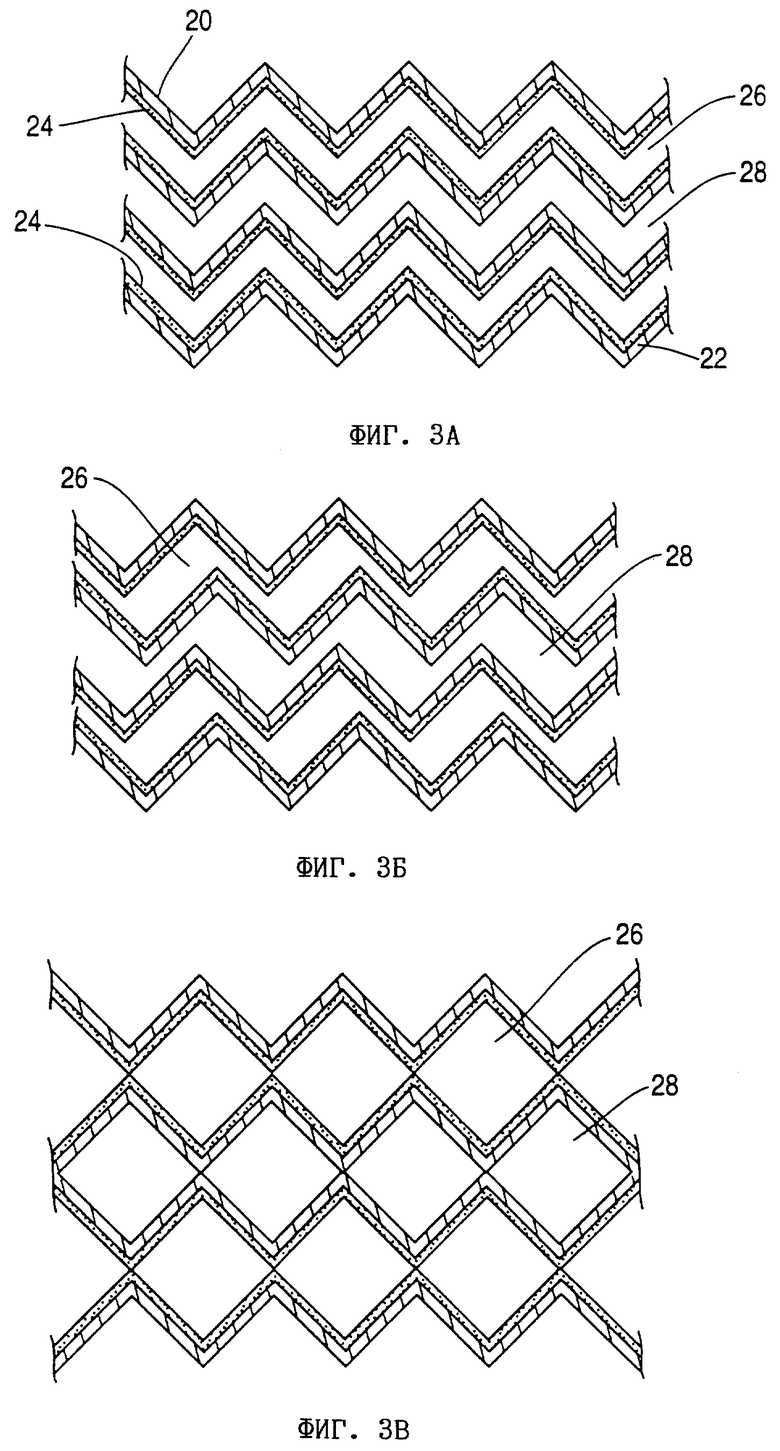

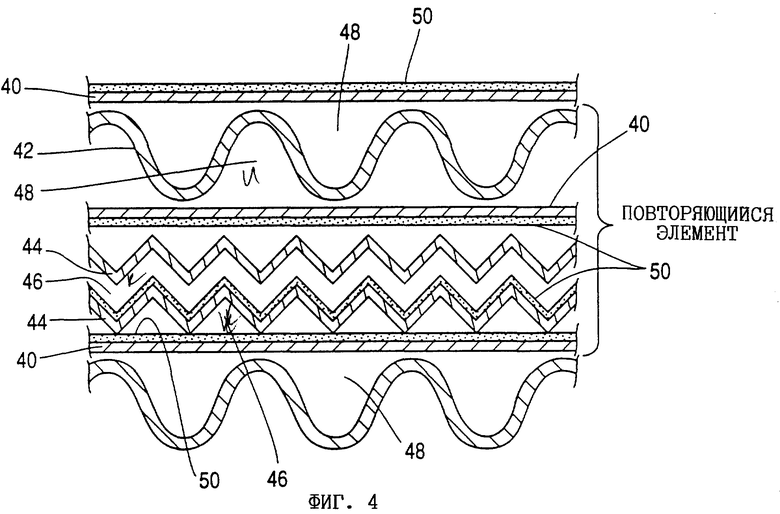

На фиг. 4 показан торец повторяющегося элемента предлагаемой в изобретении каталитической структуры, в которой имеется ряд собранных в пакет металлических листов различной конфигурации, которые образуют каталитические каналы, которые в соответствии с настоящим изобретением отличаются по конфигурации от некаталитических каналов. Повторяющийся элемент образован комбинацией двух плоских листов (40), одного гофрированного листа (42) с прямолинейными гофрами, образующими прямолинейные каналы, и двух гофрированных листов (44), гофры которых имеют форму ломаной линии. Каталитические каналы (46) и некаталитические каналы (48) образованы за счет выборочного покрытия катализатором (50) одной из сторон двух плоских листов и одной стороны одного из гофрированных листов. Как показано на этом чертеже, некаталитические каналы формируются при пакетировании плоских листов с листом прямолинейных каналов с образованием крупных открытых каналов. И, наоборот, каталитические каналы формируются из гофрированной в виде ломаной линии фольги или листов, не вложенных один в другой и расположенных между двумя плоскими листами, в результате чего в структуре образуются каналы с движением потока по извилистым траекториям и с меньшим Dh. Такая структура, размеры которой указаны ниже в примере 2, образует каталитические и некаталитические каналы, отношение среднего Dh которых составляет 0,66, а h(кат)/h(некат) равно 2,53. В этом случае отношение площади поверхности теплопередачи между покрытыми катализатором каналами и не содержащими катализатора каналами к общему объему каналов в структуре составит 0,30 мм-1.

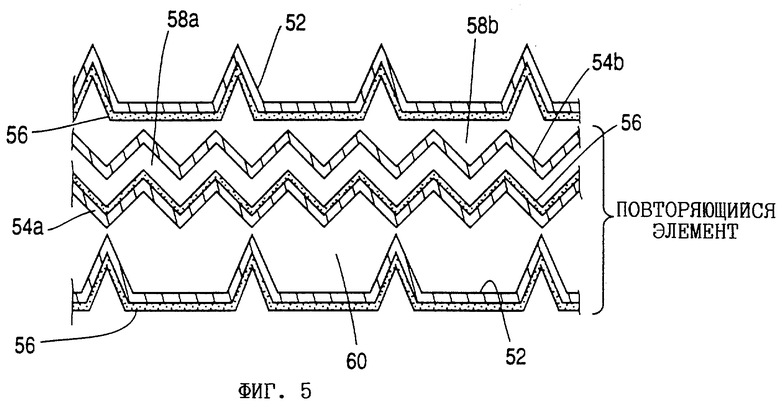

На фиг. 5 показан предпочтительный вариант предлагаемой в изобретении каталитической структуры, образуемой пакетированием повторяющихся элементов, торец одного из которых изображен на этом чертеже. Такой повторяющийся элемент изготовлен из гофрированных металлических листов (52, 54a и 54b) трех разных типов. Гофрированный лист (52) первого типа представляет собой по существу плоский лист, у которого вытянутые плоские участки периодически разделены острыми выступающими гофрами, которые

проходят прямо по ширине фольги по прямой и придают ей линейный гофрированный вид. Гофрированный лист (54a и 54b) второго типа имеет гофры, придающие листу форму ломаной линии. В показанном повторяющемся элементе два гофрированных в виде ломаной линии листа, не вложенные друг в друга, в пакете помещаются на верхнюю сторону листа, имеющего широкие плоские участки, разделенные острыми выступающими гофрами. Кроме того, сверху над верхним из расположенных один на другом и не вложенных друг в друга гофрированных листов расположен второй плоский лист с острыми выступающими гофрами. Катализатором (56) покрыты нижние стороны обоих плоских листов с острыми выступающими гофрами и верхняя сторона нижнего гофрированного в виде ломаной линии листа, в результате чего образуются извилистые каталитические каналы (58a и 58b) небольшого гидравлического диаметра и некаталитический канал 60, который представляет собой крупный более открытый канал по существу прямолинейной конфигурации. В таком предпочтительном варианте у каталитической структуры, размеры которой указаны ниже в примере 3, отношение среднего Dh каталитических каналов к среднему Dh некаталитических каналов равно 0,41, а отношение h (кат)/некат) равно 1,36. Кроме того, отношение площади поверхности теплопередачи между каталитическими и некаталитическими каналами к общему объему каналов в этой предпочтительной структуре, размеры которой указаны в примере 3, равно 0,74.

Показанную на фиг. 5 предпочтительную структуру можно усовершенствовать с целью увеличения количества и извилистости каталитических каналов путем размещения дополнительных гофрированных в виде ломаной линии листов между двумя плоскими листами с острыми выступающими гофрами. При размещении дополнительных гофрированных листов в повторяющемся элементе (собираемых в пакет без укладки их в два листа, показанных на чертеже) эти листы в зависимости от требований, предъявляемых к каталитической структуре, можно либо покрыть с противоположных сторон катализатором (только одну сторону каждого листа), либо оставить не покрытыми катализатором.

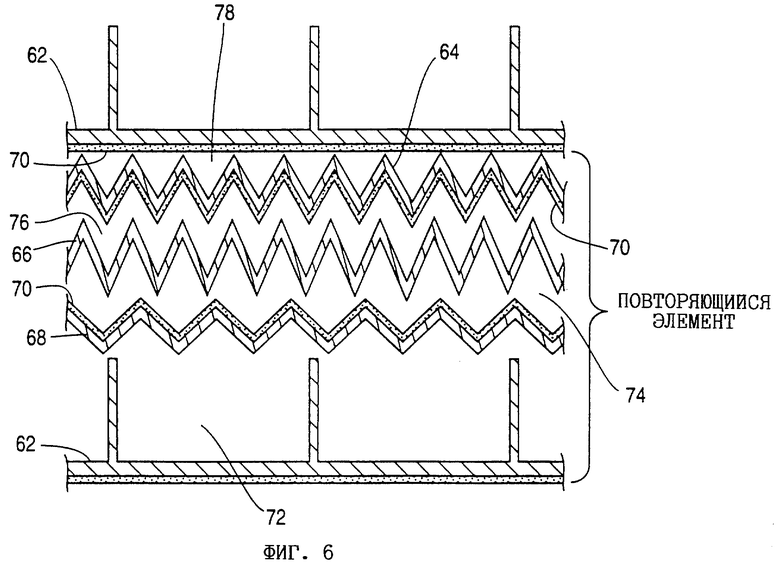

На фиг. 6 показан с торца другой вариант повторяющегося элемента предлагаемой в изобретении каталитической структуры. В этом варианте носитель изготовлен из двух по существу плоских металлических листов (62), у которых горизонтальные плоские участки периодически разделены вертикальными полосами, образующими большие открытые зоны, и из трех гофрированных металлических листов (64, 66 и 68) с расположенными в виде ломаной линии гофрами, которые не уложены друг в друга и образуют пакет между двумя по существу плоскими листами. Три гофрированных листа отличаются друг от друга плотностью расположения гофр, т. е. количеством гофр на единицу ширины, при этом верхний и средний гофрированные листы (64 и 66) имеют более плотное гофрирование, чем нижний гофрированный лист (68).

Катализатор (70) наносится на нижнюю поверхность каждого из двух по существу плоских листов (62) и на нижнюю поверхность верхнего гофрированного листа (64) и на верхнюю поверхность нижнего гофрированного листа (68), в результате чего образуются один крупный открытый некаталитический канал (72), имеющий по существу прямолинейную конфигурацию, и три каталитических канала (74, 76 и 78) с очень небольшими средними Dh и конфигурацией, которая обеспечивает извилистый характер движения потоков в этих каналах. В этой структуре, в которой лист (62) имеет высоту 1,6 мм и плоский участок 3,3 мм; лист (68) имеет высоту 0,41 мм и шаг между выступами 0,66 мм; лист (66) имеет высоту 1,1 мм и шаг между выступами 0,33 мм, а лист (64) имеет высоту 0,69 мм и шаг между выступами 0,31 мм, отношение среднего Dh каталитических каналов к среднему Dh некаталитических каналов равно 0,15, а отношение h(кат)/h(некат) равно 2,72. В этом случае отношение поверхности теплообмена между покрытыми катализатором и не содержащими катализатора каналами к общему объему каналов в этой структуре равно 0,91 мм-1.

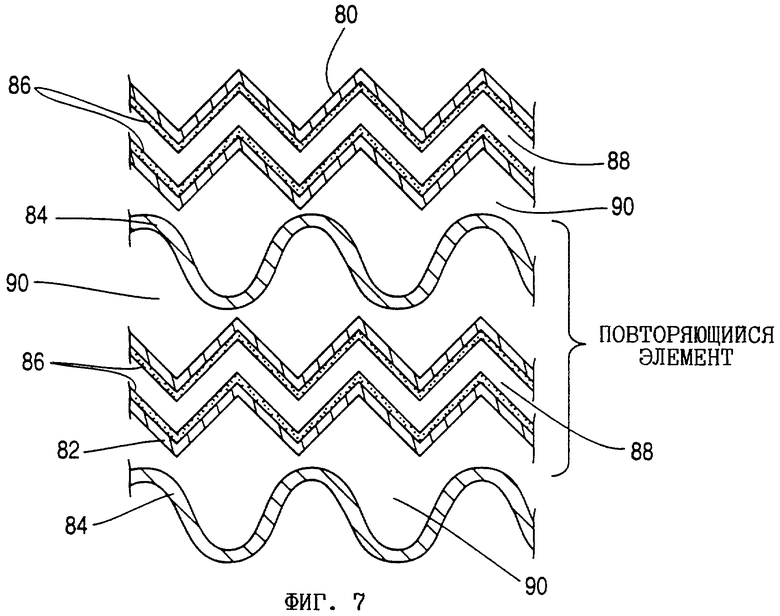

На основе изложенной выше идеи специалист в данной области сможет сконструировать различные каталитические структуры, подпадающие под объем настоящего изобретения. К таким структурам относятся и структуры, показанные на фиг. 7 и 8, на которых с торца изображены их повторяющиеся элементы. На фиг. 7 показаны гофрированные в виде ломаной линии металлические листы (80 и 82), которые не вложены друг в друга и образуют пакет, расположенный между гофрированными металлическими листами (84), имеющими вершины и впадины, проходящие в продольном прямом направлении по длине листа. Катализатором (86) покрыты нижняя поверхность верхнего гофрированного листа (80) и верхняя поверхность нижнего гофрированного листа (82), при этом в структуре образуются каталитические каналы (88) с небольшим средним Dh и существенной извилистостью, которые находятся в состоянии внутреннего теплообмена с большими, более открытыми не содержащими катализатора каналами (90) с прямолинейным движением потока.

На фиг. 8 показаны три гофрированных в виде ломаной линии металлических листа (92, 94 и 96), которые не вложены друг в друга и образуют пакет, расположенный между гофрированными металлическими листами (98)с прямолинейными каналами такой же конфигурации, что и гофрированный лист в варианте по фиг. 7. Катализатором (100) покрыта нижняя поверхность верхнего гофрированного листа (92) и верхняя поверхность нижнего гофрированного листа (96), при этом в структуре образуются покрытые катализатором каналы (102) с небольшим средним Dh и извилистым характером движения потока, которые находятся в состоянии внутреннего теплообмена с большими открытыми не содержащими катализатора каналами (104) с прямолинейным движением потока.

ПРИМЕРЫ

Приведенные ниже примеры иллюстрируют некоторые преимущества, достигаемые при использовании предлагаемой каталитической структуры, при сравнении ее с обычными каталитическими структурами с внутренним теплообменом.

Пример 1

Использовали обычную каталитическую структуру по фиг. 2, катализатор приготавливали и испытывали при сгорании топлива типа бензина.

Приготавливали порошок SiO2/ZrO2, для чего вначале смешивали 20,8 г тертраэтилортосиликата с 4,57 куб. см 2 мМ азотной кислоты и 12,7 г этанола. Смесь добавляли к 100 г порошка диоксида циркония с удельной поверхностью 100 м2/г. Полученный твердый продукт выдерживали в течение приблизительно одного дня в герметичном стеклянном сосуде и высушивали. Одну часть прокаливали на воздухе при 1000oC, а другую часть также прокаливали в воздухе при 500oC.

Приготавливали золь путем смешивания 152 г порошка SiO2/ZrO2, прокаленного при 1000oC, и 15,2 г порошка SiO2/ZrO2, прокаленного при 500oC, с 3,93 г 98% H2SO4 и 310 куб. см дистиллированной воды. Смесь измельчали с использованием ZrO2 среднего помола в течение восьми часов, получая золь SiO2/ZrO2.

Состоящую из сплава Fe/Cr/Al (Fe/20% Cr/5% A1) ленту фольги шириной 76 мм гофрировали в виде ломаной линии с высотой гофр 1,2 мм и шагом гофр 2 мм с образованием в плане каналов длиной 20 мм и углом наклона 6o и получали монолитную структуру, в которой содержалось около 185 ячеек на кв. дюйм. Эту фольгу нагревали на воздухе до 900oC, получая грубую покрытую окисью поверхность.

Золь SiO2/ZrO2 разбрызгивали на одну сторону гофрированной в виде ломаной линии фольги, нанося на нее покрытие толщиной около 40 микрон, и фольгу с покрытием обжигали на воздухе при 950oC. Pd(NH3)2(NO2)2 и Pt(NH3)2(NO2)2 растворяли в воде с избытком азотной кислоты и получали раствор с содержанием 0,1 г Pd/мл и отношением Pd/Pt, равным 6; этот раствор распыляли на покрытую SiO2/ZrO2 гофрированную фольгу до содержания Pd в покрытии около 0,25 г Pd на г SiO2/ZrO2, после чего фольгу обжигали на воздухе при 950oC.

Ленту из фольги складывали таким образом, чтобы имеющие покрытие стороны сложенной ленты прилегали друг к другу, а затем сложенную таким образом ленту сматывали в рулон, получая спиральную монолитную структуру диаметром 50 мм. Полученный катализатор (намотанный в спиральную структуру диаметром 50 мм) помещали в описанную выше опытную установку. Измерение температуры субстрата и температур газа за катализатором осуществляли с помощью термопар. Для измерения состава потока газа на расстоянии 25 см за катализатором устанавливали специальный датчик с водяным охлаждением. Опыты проводили в следующей последовательности:

1. Создавали воздушный поток, соответствующий холостому режиму работы газовой турбины.

2. Задавали температуру воздуха в интервале режимов работы газовой турбины на холостом ходу.

3. Увеличивали расход топлива до необходимого для достижения температуры адиабатического сгорания 1200oC.

4. Повышали температуру воздуха для нахождения верхнего температурного предела возможной работы катализатора, определяемого его перегревом. В этих опытах верхний предел рабочей температуры катализатора соответствовал температуре субстрата 1050oC.

5. Подобным образом снижали температуру воздуха для нахождения нижнего температурного предела возможной работы катализатора, определяемого увеличением эмиссии сверх заданного значения. В этих опытах нижний предел определялся по температуре воздуха на входе, при которой эмиссия СО (сухого) на расстоянии 25 см за катализатором превышала 5 частей на миллион по объему.

6. Перечисленную в п.п. 1-5 процедуру повторяли при расходе воздуха, соответствующем режиму работы газовой турбины с полной нагрузкой.

В качестве топлива использовали специальный индолиновый неэтилированный бензин (Specification Indolene Clear gasoline). Такой бензин является стандартным неэтилированным бензином с октановым числом более 82, который используется для определения эмиссии. Топливо инжектировали в основной поток нагретого воздуха через распылительную форсунку и испаряли до прохождения через статический смеситель, в котором образовывалась однородная топливо-воздушная смесь, поступающая на вход в катализатор. Расход топлива и воздуха непрерывно измеряли в реальном времени и регулировали с помощью автоматической системы регулирования с обратной связью.

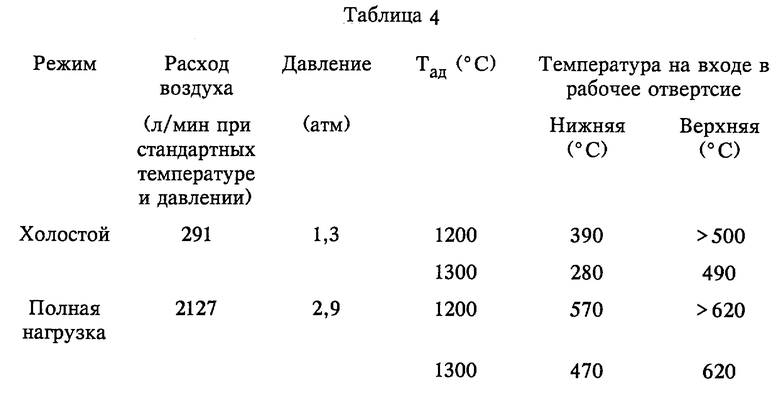

Результаты испытаний каталитической структуры и условия опытов указаны в приведенной ниже таблице 2.

Выводы: На холостом ходу этот катализатор работает при отношении топливо/воздух (Т/В), эквивалентном температуре адиабатического сгорания 1150oC в диапазоне температур на входе от 230 до 400oC. При Тад 1200oC этот диапазон температур на входе сужается до 220-260oC, а при 1250oC катализатор будет перегреваться.

При полной нагрузке каталитическая система надежно работает в диапазоне рабочих температур от 540 до > 620oC при Тад 1200oC и от 420 до 570oC при 1300oC.

Эта каталитическая система не может работать при изменении в широком диапазоне режимов работы на холостом ходу и не может быть использована в турбине, которая должна работать на всех режимах от холостого хода до полной нагрузки, если при этом не регулировать в очень узком интервале отношение топлива к воздуху.

Пример 2

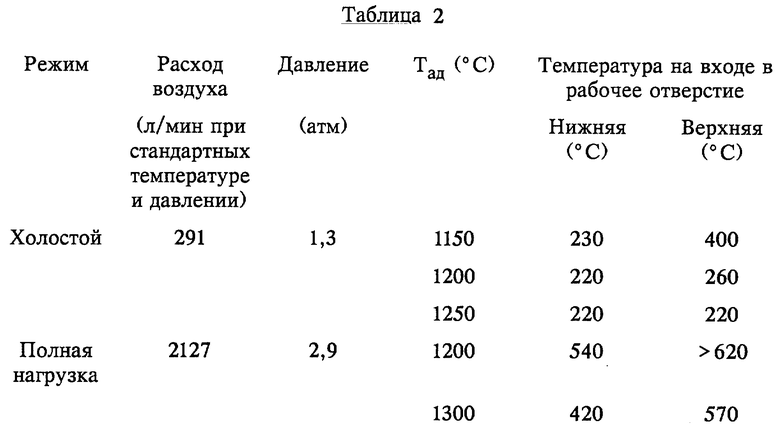

Для минимизации сгорания топлива в некаталитических каналах при низких скоростях потока воздуха проводили опыты с каталитической структурой, показанной на фиг. 4, с использованием того же самого топлива, что и в примере 1. Высота гофр, образующих прямолинейные каналы, была равна 1,65 мм, а гофры имели близкую к треугольной форму с шагом между гофрами 3,90 мм. Гофрированные в виде ломаной линии ленты фольги аналогичны фольге, описанной в примере 1, за исключением того, что одна лента имеет высоту 0,76 мм, а вторая 0,91 мм, а шаг гофр равен соответственно 1,84 и 2,45 мм. Каталитическое покрытие (Pd- Pt/SiO2/ZrO2) приготавливали и использовали так же, как и в примере 1. Характеристики этой каталитической структуры, полученные при проведении опытов по схеме, описанной в примере 1, приведены ниже в таблице 3.

Выводы: Этот элемент обладает существенно лучшей характеристикой при работе на холостом ходу, чем катализатор, описанный в примере 1. При таких очень низких скоростях потока воздуха каталитический субстрат быстро не перегревается. Однако рабочий диапазон при полной нагрузке сужается и элемент не обеспечивает работы в широком диапазоне рабочих температур на входе при Тад 1200 и 1300oC, которые необходимы для получения оптимальной характеристики. Очевидно, что использование открытых и больших некаталитических каналов позволяет катализатору лучше работать при очень низких массовых скоростях, однако эта конкретная конструкция обладает ограниченным теплообменом между каталитическими и некаталитическими каналами. Результатом этого является низкая температура выходящего из катализатора газа при высоких массовых расходах и худшая по сравнению с оптимальной характеристика при работе с полной нагрузкой.

Пример 3

Была изготовлена и испытана по схеме, описанной в примере 1, каталитическая структура, показанная на фиг. 5. Использованные для изготовления этой структуры гофрированные в виде ломаной линии ленты фольги были такими же как и фольга, описанная в примере 1, за исключением того, что в этом примере эти ленты имели высоту 0,76 мм и 1,2 мм, шаг гофр 1,84 и 2,90 мм соответственно и угол наклона шеврона 6o в обоих случаях, а фольга с прямолинейными гофрами имела высоту 1,63 мм, шаг гофр 4,52 мм и длину плоского участка 3,7 мм. Катализатор Pd-Pt/SiO2/ZrO2 приготавливали по методу, описанному в примере 1, и наносили его на фольгу в соответствии с фиг. 5. Диапазон условий работы и результаты опытов при использовании индолинового неэтилированного бензина приведены в таблице 4.

Выводы: Каталитическая структура может работать в широком диапазоне режимов как на холостом ходу, так и при полной нагрузке. На холостом ходу этот катализатор может работать в диапазоне температуры на входе, равном 160oC при Тад 1200oC и равном 210oC при Тад 1300oC. При полной нагрузке диапазон температуры превышает 50oC при Тад 1200oC и превышает 150oC при Тад 1300oC. Такие диапазоны рабочей температуры достаточны для того, чтобы можно было создать такую каталитическую систему, которую можно было бы использовать в реальной газовой турбине. Сравнение с обычной технологией, описанной в примере 1, показывает, что катализатор по примеру 3 может работать в диапазоне Тад от 1200 до 1300oC и на режимах холостого хода, и на режимах полной нагрузки, тогда как обычный описанный в примере 1 катализатор может работать при Тад только от 1150oC до 1200oC и в очень узком диапазоне температур на входе в катализатор на режимах холостого хода. Кроме того, обычная описанная в примере 1 технология требует очень точного контроля отношения топлива к воздуху, осуществление которого очень затруднительно и сопряжено с большими затратами. Технология, описанная в примере 3, позволяет создать катализатор с более широким диапазоном рабочих условий, который можно более легко использовать в практических целях. Диапазон рабочих условий для режимов полной нагрузки у катализатора, описанного в примере 3, близок к диапазону рабочих условий у катализатора, описанного в примере 1.

Настоящее изобретение иллюстрируется собственно его описанием и примером его выполнения. Примеры не ограничивают объем изобретения, который определен приведенной ниже формулой изобретения, и представлены только с иллюстративной целью. Кроме того, любой обычный специалист в данной области легко сможет найти эквивалентные решения для практической реализации изобретения, объем которого определен формулой изобретения. При этом предполагается, что такого рода эквивалентные решения не должны выходить за рамки пунктов формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНСТРУКЦИЯ КАТАЛИЗАТОРА С ЦЕЛЬНЫМИ ТЕПЛООБМЕННЫМИ ПОВЕРХНОСТЯМИ | 1991 |

|

RU2065766C1 |

| СПОСОБ СЖИГАНИЯ ГОРЮЧЕЙ СМЕСИ | 1991 |

|

RU2161755C2 |

| СПОСОБ НЕПОЛНОГО СГОРАНИЯ ТОПЛИВА (ВАРИАНТЫ) И КАТАЛИТИЧЕСКАЯ СИСТЕМА, СОДЕРЖАЩАЯ ПАЛЛАДИЕВЫЕ КАТАЛИЗАТОРЫ НЕПОЛНОГО СГОРАНИЯ (ВАРИАНТЫ) | 1991 |

|

RU2153631C2 |

| ОПОРНАЯ КОНСТРУКЦИЯ(ВАРИАНТЫ) ДЛЯ КРЕПЛЕНИЯ В РЕАКЦИОННОЙ КАМЕРЕ КАТАЛИТИЧЕСКОЙ СТРУКТУРЫ, СПОСОБ КРЕПЛЕНИЯ ЭТОЙ СТРУКТУРЫ В КАМЕРЕ И СПОСОБ КАТАЛИТИЧЕСКОГО СГОРАНИЯ ТОПЛИВА | 1996 |

|

RU2160415C2 |

| КОНВЕРСИЯ ОКИСЛОВ АЗОТА В ПРИСУТСТВИИ КАТАЛИЗАТОРА, НАНЕСЕННОГО НА СТРУКТУРУ В ВИДЕ СЕТКИ | 2000 |

|

RU2252064C2 |