Изобретение относится к хлебопекарной отрасли пищевой промышленности, а именно к двухъярусным тоннельным хлебопекарным печам, основанным на принципе рециркуляции продуктов сгорания в каналах системы обогрева, и может быть использовано для выработки широкого ассортимента хлебобулочных изделий.

Известна хлебопекарная печь [1], содержащая тоннельную пекарную камеру, конвейерный под и систему обогрева. Система обогрева печи включает топочное устройство, соединительные газоходы, плоские верхние передний и задний каналы, а также плоские нижний передний и задний каналы. Эти каналы снабжены распределительными коллекторами, расположенными в одной зоне печи - вблизи размещения топочного устройства. Распределительные коллекторы снабжены перегородками и шиберами для равномерного распределения рециркулирующих продуктов сгорания по ширине каналов. В соединительных газоходах в одной зоне установлены заслонки, предназначенные для разделения продуктов сгорания, направляемых в соответствующие каналы. Получаемые в топочном устройстве продукты сгорания предварительно смешиваются с частью отработавших продуктов сгорания, после чего они из топочного устройства поступают в соединительные газоходы, где происходит их разделение на отдельные потоки, направляемые в распределительные коллекторы. Из распределительных коллекторов разделенные потоки попадают в каналы системы обогрева, с помощью которых тепло от продуктов сгорания передается в пекарную камеру для выпечки хлебобулочных изделий. Выходя из каналов, потоки отработавших продуктов сгорания сливаются в единый поток, который с помощью рецикуляционного вентилятора частично удаляется в атмосферу. Остальная часть отработавших продуктов сгорания направляется в топочное устройство для рециркуляции.

Недостаток известной печи заключается в применении плоских каналов, обеспечивающих передачу тепла в пекарную камеру при значительных тепловых потерях, а также в невысокой точности регулирования теплоподвода в пекарную камеру из-за сложности рационального разделения продуктов сгорания на отдельные потоки с помощью нескольких заслонок, размещенных в одной зоне.

Отмеченные недостатки частично устранены в другой известной печи, содержащей тоннельную пекарную камеру, конвейерный под, состоящий из рабочей и холостой ветви, систему обогрева, включающую топочное устройство, соединительные газоходы, верхние передний и задний, а также нижние передний и задний U-образные каналы, состоящие из прямоточных и противоточных по отношению к направлению движения рабочей ветви конвейерного пода пучков обогревательных труб, подключенных своими входными участками к распределительному коллектору [2].

Недостатком печи является невысокая точность регулирования подвода тепла в пекарную камеру за счет отсутствия гибкой системы распределения продуктов сгорания, поступающих из топочного устройства в обогревательные трубы каналов печи. Кроме того, известное расположение входных участков обогревательных труб верхнего переднего U-образного и нижнего переднего U-образного каналов приводит к нежелательному тепловому воздействию на тестовые заготовки в первый период их выпечки, что приводит к снижению объема готовых изделий, а также ухудшению их внешнего вида из-за появления на поверхности подрывов и трещин.

Наиболее близкой к заявленной является печь ППЦ, включающая пекарную камеру, состоящую из двух тоннельных ярусов, каждый из которых содержит зону парового увлажнения, сетчатый конвейерный под, состоящий из рабочей и холостой ветви, систему обогрева, включающую топочное устройство, содержащее камеру сгорания и камеру смешения, верхние передний и задний, а также нижние передний и задний теплопередающие каналы, снабженные верхним и нижним распределительными коллекторами, рециркуляционный вентилятор, подводящие и отводящие газоходы, расположенные в соответствующих сечениях, перпендикулярных продольной оси печи [3].

К недостаткам ближайшего аналога следует отнести невысокую точность регулирования теплоподвода в пекарную камеру, что снижает качество выпекаемых хлебобулочных изделий.

Задачей заявленного технического решения является улучшение качества выпекаемых хлебобулочных изделий путем повышения точности регулирования теплоподвода в пекарную камеру.

Указанная задача достигается тем, что в хлебопекарной печи, включающей пекарную камеру, состоящую из двух тоннельных ярусов, каждый из которых содержит зону парового увлажнения, сетчатый конвейерный под, состоящий из рабочей и холостой ветви, систему обогрева, включающую топочное устройство, содержащее камеру сгорания и камеру смешения, верхние передний и задний, а также нижние передний и задний теплопередающие каналы, снабженные верхним и нижним распределительными коллекторами, рециркуляционный вентилятор, подводящие и отводящие газоходы, расположенные в соответствующих сечениях, перпендикулярных продольной оси печи, предусмотрено то, что каждый тоннельный ярус снабжен автономной системой обогрева с собственным топочным устройством и рециркуляционным вентилятором, при этом подводящий газоход одного яруса размещен с противоположной стороны по отношению к подводящему газоходу другого яруса, а отводящий газоход каждого яруса расположен с противоположной стороны по отношению к подводящему газоходу.

Вышеописанная конструкция хлебопекарной печи позволяет повысить точность регулирования подвода тепла в зоны выпечки пекарной камеры путем соответствующего более точного разделения продуктов сгорания на самостоятельные потоки, направляемые в обогревательные трубы с помощью шиберов, изменяющих площадь проходного сечения входного участка обогревательных труб верхнего переднего и заднего, а также нижнего переднего и заднего каналов.

Заявленная совокупность признаков подобрана экспериментально и обеспечивает достигаемый технический результат.

Для наиболее эффективного регулирования тепловых потоков в двухъярусной печи предусматривают то, что теплопередающие каналы автономной системы обогрева каждого яруса выполнены трубчатыми U-образными, состоящими из прямоточных и противоточных по отношению к направлению движения рабочей ветви конвейерного пода пучков обогревательных труб, подключенных своими входными участками к верхним и нижним распределительным коллекторам с установленными в них шиберами входных участков обогревательных труб, при этом входные участки обогревательных труб верхнего переднего канала и нижнего переднего канала установлены так, что прямоточный пучок обогревательных труб размещен ближе к ветви конвейерного пода, чем противоточный пучок.

Для дополнительного регулирования теплового потока, направленного на тестовые заготовки в первый период их выпечки, между прямоточным и противоточным пучком обогревательных труб верхнего переднего U-образного канала, возле верхнего распределительного коллектора установлен секционный экран с возможностью частичного или полного выдвижения за пределы пекарной камеры. При этом длина секционного экрана составляет не более 50% от длины противоточного пучка обогревательных труб верхнего переднего U-образного канала.

В конструкции печи предусматривают также то, что теплопередающие каналы автономной системы обогрева ярусов могут быть выполнены трубчатыми прямыми или коробчатыми.

Для устранения накопления конденсата на внешней поверхности хлебопекарной печи в зоне ее загрузки передняя стенка пекарной камеры каждого яруса, содержащего зону парового увлажнения, может быть снабжена подогревателем, подключенным к системе обогрева печи.

Для смягчения теплового удара, направленного на тестовые заготовки, в центральной части каждого яруса нижнюю стенку верхнего распределительного коллектора и верхнюю стенку нижнего распределительного коллектора каждого яруса, обращенные к рабочей ветви конвейерного пода, теплоизолируют.

Для лучшей теплоизоляции внутренние поверхности камеры сгорания и камеры смешения топочного устройства могут быть футерованы жаростойким волокнистым материалом, выдерживающим температуру 1250oC в камере сгорания и 750oC в камере смешения.

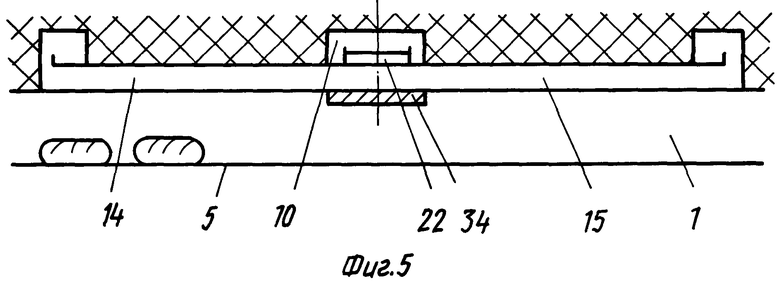

На фиг. 1 изображен продольный разрез хлебопекарной печи; на фиг. 2 - разрез Б-Б на фиг. 1; фиг. 3 - разрез В-В на фиг. 1; на фиг. 4 - неполный продольный разрез печи с трубчатыми каналами; на фиг. 5 - неполный продольный разрез печи с коробчатыми каналами.

Хлебопекарная печь состоит из пекарной камеры в виде двух тоннельных ярусов, верхнего 1 и нижнего 2. В начале каждого яруса расположено пароувлажнительное устройство 3. Внутри каждого яруса размещается также конвейерный под 4, состоящий из рабочей 5 и холостой 6 ветви. Система обогрева печи включает топочное устройство 7, имеющее камеру сгорания 8 и камеру смешения 9, верхний распределительный коллектор 10 верхнего яруса, нижний распределительный коллектор 11 верхнего яруса, верхний распределительный коллектор 12 нижнего яруса и нижний распределительный коллектор 13 нижнего яруса. Хлебопекарная печь также содержит верхний передний теплопередающий канал 14 верхнего яруса, верхний задний теплопередающий канал 15 верхнего яруса, а также нижний передний теплопередающий канал 16 верхнего яруса и нижний задний теплопередающий канал 17 верхнего яруса, а также верхний передний теплопередающий канал 18 нижнего яруса, верхний задний теплопередающий канал 19 нижнего яруса, нижний передний теплопередающий канал 20 нижнего яруса и нижний задний теплопередающий канал 21 нижнего яруса.

В каждом распределительном коллекторе установлены шиберы 22 для регулирования проходного сечения каждого входного участка 23 теплопередающих каналов 14, 15, 16, 17, 18, 19, 20 и 21. При этом каждый ярус имеет свой подводящий и отводящий газоход. Так, верхний ярус имеет подводящий газоход 24 и отводящий газоход 25 (на чертежах не показан). Также нижний ярус имеет подводящий газоход 26 и отводящий газоход 27. При этом подводящий газоход 24 верхнего яруса расположен с противоположной стороны по отношению к подводящему газоходу 26 нижнего яруса, а отводящий газоход 25 верхнего яруса расположен с противоположной стороны подводящего газохода 27 нижнего яруса.

Для наиболее эффективного регулирования тепловых потоков в двухъярусной печи предусматривают то, что теплопередающие каналы автономной системы обогрева ярусов выполнены трубчатыми U-образными, состоящими из прямоточных 28 и противоточных 29 по отношению к направлению движения рабочей ветви 5 конвейерного пода 4 пучков обогревательных труб, подключенных своими входными участками 23 к верхним 10, 12 и нижним 11, 13 распределительным коллекторам с установленными в них шиберами 22 входных участков обогревательных труб. При этом входные участки обогревательных труб верхнего переднего канала и нижнего переднего канала установлены так, что прямоточный пучок обогревательных труб размещается к рабочей ветви конвейерного пода ближе, чем противоточный пучок.

Для дополнительного регулирования теплового потока, направленного на тестовые заготовки в первый период их выпечки, между прямоточным 28 и противоточным 29 пучком обогревательных труб верхнего переднего U-образного канала 14, 18, возле верхнего распределительного коллектора 10, 12 может быть установлен секционный экран 30 с возможностью частичного или полного выдвижения за пределы пекарной камеры.

В конструкции печи предусматривают также то, что теплопередающие каналы автономной системы обогрева ярусов могут быть выполнены трубчатыми прямыми (фиг. 4) или коробчатыми (фиг. 5).

Для устранения накопления конденсата на внешней поверхности хлебопекарной печи в зоне ее загрузки 31 передняя стенка 32 пекарной камеры каждого яруса, содержащая зону парового увлажнения, может быть снабжена подогревателем 33, подключенным к системе обогрева печи.

Для смягчения теплового удара, направленного на тестовые заготовки в центральной части каждого яруса, нижнюю стенку 34 верхнего распределительного коллектора и верхнюю стенку 35 нижнего распределительного коллектора каждого яруса, обращенные к рабочей ветви 5 конвейерного пода 4, теплоизолируют.

В итоге, в каждом ярусе 1 и 2 образуются две зоны выпечки с регулируемым подводом тепла - передняя и задняя, каждая из которых имеет также раздельное регулирование верхнего и нижнего теплоподводов к рабочей ветви 5 конвейерного пода 4.

Хлебопекарная печь работает следующим образом. При сжигании топлива в автономных топочных устройствах 7 высокотемпературные продукты сгорания смешиваются с частью отработавших продуктов сгорания, после чего они направляются в соответствующие подводящие соединительные газоходы 27 и 26 каждого яруса. При этом у двух независимых друг от друга потоков происходит их первичное разделение на два частичных потока. Один частичный поток продуктов сгорания направляется в верхний 10 распределительный коллектор верхнего яруса 1, а другой - в нижний 11 распределительный коллектор этого яруса. То же самое происходит в нижнем ярусе 2 с коллекторами 12 и 13.

В распределительных коллекторах 10, 11, 12, и 13 осуществляется вторичное разделение продуктов сгорания еще на два потока. В результате продукты сгорания попадают соответственно в верхний передний 14 и задний 15 теплопередающий каналы верхнего яруса 1, нижний передний 16 и задний 17 теплопередающий каналы верхнего 1 яруса, а также в верхний передний 18 и задний 19 теплопередающий каналы нижнего яруса 2. При перемещении продуктов сгорания в каналах 14 - 17 верхнего и 18 - 21 нижнего ярусов осуществляется теплопередача в пекарную камеру с возможностью регулирования теплоподвода в зоны выпечки путем изменения количества продуктов сгорания, направляемых в отдельные каналы системы обогрева. Отработавшие продукты сгорания подаются в отводящий газоход 25 верхнего яруса 1 и отводящий газоход 27 нижнего яруса 2. После этого посредством автономных рециркуляционных вентиляторов 36 они направляются в автономные топочные устройства 7 с частичным удалением в атмосферу через автономные дымовые трубы 37.

Таким образом, предлагаемое техническое решение позволяет повысить точность регулирования подвода тепла в пекарную камеру и создать оптимальный температурный режим процесса выпечки хлеба и хлебобулочных изделий.

Список использованной литературы

1. Маклюков И.И., Шумаев Ф.Г. "Промышленные печи хлебопекарного и кондитерского производства", -М.: Пищевая промышленность, 1971 г., (Хлебопекарная печь БН-25 немецкой фирмы "Специаль").

2. Рекламный проспект Англии APV Baker, 1987 г. (Хлебопекарная печь Convektoradiant английской фирмы "Baker Perkinslimited").

3. Рекламный проспект Чехословакии Baking Band Oven PPC, 1998 г. (Двухэтажная хлебопекарная печь ППЦ Чешской фирмы KCP).

| название | год | авторы | номер документа |

|---|---|---|---|

| ХЛЕБОПЕКАРНАЯ ПЕЧЬ | 1999 |

|

RU2138951C1 |

| ХЛЕБОПЕКАРНАЯ ПЕЧЬ | 2001 |

|

RU2186495C1 |

| ХЛЕБОПЕКАРНАЯ ПЕЧЬ | 1996 |

|

RU2128438C1 |

| ХЛЕБОПЕКАРНАЯ ПЕЧЬ | 2005 |

|

RU2309592C2 |

| ХЛЕБОПЕКАРНАЯ ПЕЧЬ | 2015 |

|

RU2604826C1 |

| ХЛЕБОПЕКАРНАЯ ПЕЧЬ | 2001 |

|

RU2196426C2 |

| ТЕПЛООБМЕННОЕ УСТРОЙСТВО | 1999 |

|

RU2160421C1 |

| Хлебопекарная печь | 1982 |

|

SU1110432A1 |

| ХЛЕБОПЕКАРНАЯ ПЕЧЬ | 2017 |

|

RU2654261C1 |

| Хлебопекарная печь | 1984 |

|

SU1316618A1 |

Изобретение относится к хлебопекарной отрасли пищевой промышленности, а именно к двухъярусным тоннельным хлебопекарным печам, основанным на принципе рециркуляции продуктов сгорания в каналах системы обогрева, и может быть использовано для выработки широкого ассортимента хлебобулочных изделий. Хлебопекарная печь включает пекарную камеру из двух тоннельных ярусов, каждый из которых содержит зону парового увлажнения и снабжен автономной системой обогрева с собственным топочным устройством и рециркуляционным вентилятором, сетчатый конвейерный под, систему обогрева. Система обогрева содержит камеру сгорания и камеру смешения, верхние передний и задний, а также нижние передний и задний теплопередающие каналы с верхним и нижним распределительными коллекторами, рециркуляционным вентилятором, подводящими и отводящими газоходами. При этом подводящий газоход одного яруса размещен с противоположной стороны по отношению к подводящему газоходу другого яруса, а отводящий газоход каждого яруса расположен с противоположной стороны по отношению к подводящему газоходу. В результате использования устройства повышается точность регулирования теплоподвода в пекарную камеру, что влияет на улучшение качества выпекаемых хлебобулочных изделий. 8 з.п. ф-лы, 5 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Двухэтажная хлебопекарная печь ППЦ Чешской фирмы КСР | |||

| Рекламный проспект Чехословакии "Baking Band Oven PPC" | |||

| Способ и аппарат для получения гидразобензола или его гомологов | 1922 |

|

SU1998A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Хлебопекарная печь Convektoradiant английской фирмы "Baker Perkinslimited" | |||

| Рекламный проспект Англии APV Baker | |||

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Маклюков И.И., Шумаев Ф.Г | |||

| Промышленные печи хлебопекарного и кондитерского производства | |||

| - М.: Пищевая промышленность, 1971 (хлебопекарная печь БН-25 немецкой фирмы "Специаль"). | |||

Авторы

Даты

2000-06-27—Публикация

1999-11-15—Подача