Изобретение относится к хлебопекарной отрасли пищевой промышленности, а именно к тоннельным хлебопекарным печам, основанным на принципе рециркуляции продуктов сгорания, и может быть использовано для выработки широкого ассортимента хлебобулочных изделий.

Известна хлебопекарная печь [1], содержащая тоннельную пекарную камеру, конвейерный под и систему обогрева. Система обогрева печи включает топочное устройство, соединительные газоходы, плоские верхние передний и задний каналы, а также плоские нижний передний и задний каналы. Эти каналы снабжены распределительными коллекторами, расположенными в одной зоне печи - вблизи размещения топочного устройства. Распределительные коллекторы снабжены перегородками и шиберами для равномерного распределения рециркулирующих продуктов сгорания по ширине каналов. В соединительных газоходах установлены заслонки, предназначенные для разделения продуктов сгорания, направляемых в соответствующие каналы. Получаемые в топочном устройстве продукты сгорания предварительно смешиваются с частью отработавших продуктов сгорания, после чего они из топочного устройства поступают в соединительные газоходы, где происходит их разделение на отдельные потоки, направляемые в распределительные коллекторы. Из распределительных коллекторов разделенные продукты сгорания попадают в каналы системы обогрева, по которым тепло от продуктов сгорания передается в пекарную камеру для выпечки хлебобулочных изделий. Выходя из каналов, отдельные потоки отработавших продуктов сгорания сливаются в единый поток, который посредством рециркуляционного вентилятора частично удаляется в атмосферу. Остальная часть отработавших продуктов сгорания направляется в топочное устройство для осуществления принципа рециркуляции.

Недостаток известной печи заключается в применении плоских каналов, обеспечивающих передачу тепла в пекарную камеру со значительными тепловыми потерями, а также в невысокой точности регулирования теплоподвода в зоны пекарной камеры из-за сложности рационального разделения продуктов сгорания на отдельные потоки с помощью нескольких заслонок, размещенных в одном месте.

Отмеченные недостатки частично устранены в другой известной печи [2], являющейся наиболее близкой к заявленному изобретению. Известная хлебопекарная печь содержит тоннельную пекарную камеру, конвейерный под, состоящий из рабочей и холостой ветви, систему обогрева, включающую топочное устройство, соединительные газоходы, верхние передний и задний, а также нижние передний и задний U-образные каналы, состоящие из прямоточных и противоточных по отношению к направлению движения рабочей ветви конвейерного пода пучков обогревательных труб, подключенных своими входными участками к распределительным коллекторам.

Недостатком ближайшего аналога является невысокая точность подвода тепла в зоны пекарной камеры из-за отсутствия гибкого многоканального распределения продуктов сгорания, поступающих в обогревательные трубы каналов печи. Это приводит к нерациональному тепловому воздействию на выпекаемые тестовые заготовки. В результате происходит уменьшение объема и выхода готовых изделий, а также ухудшение их внешнего вида за счет появления на поверхности подрывов и трещин.

Техническим результатом заявленного изобретения является создание универсальной печи, предназначенной для выпечки качественных хлебобулочных изделий различного ассортимента. При этом обеспечивается высокая точность подвода тепла в каждую зону пекарной камеры, а значит и оптимальный температурный режим на всем протяжении процесса выпечки хлебобулочных изделий различного ассортимента, а также возможность быстрой переналадки печи при переходе с одного вида хлебобулочных изделий на другой.

Заявленный технический результат достигается тем, что хлебопекарная печь содержит тоннельную пекарную камеру, конвейерный под с рабочей и холостой ветвями и систему обогрева, включающую топочное устройство, верхние и нижние U-образные каналы, состоящие из прямоточных и противоточных по отношению к направлению движения рабочей ветви конвейерного пода пучков обогревательных труб, подключенных входными участками соответственно к верхнему и нижнему распределительным коллекторам так, что прямоточный по отношению к направлению движения рабочей ветви конвейерного пода пучок обогревательных труб этих каналов размещен ближе к поду, чем противоточный пучок, а также подводящие и отводящие газоходы и рециркуляционный вентилятор, при этом согласно заявленному изобретению печь снабжена дополнительными верхним и нижним распределительными коллекторами и дополнительными верхним и нижним U-образными каналами, выполненными и подключенными к соответствующим распределительным коллекторам аналогично основным U-образным каналам, а также дополнительными подводящими и отводящими газоходами, при этом все подводящие газоходы связаны с топочным устройством посредством раздаточного приспособления, а отводящие газоходы подключены к рециркуляционному вентилятору.

Вышеописанная конструкция хлебопекарной печи позволяет создать и поддерживать оптимальный температурный режим на всем протяжении процесса выпечки за счет точного подвода тепла в каждую зону пекарной камеры. Именно это обеспечивает универсальность печи, то есть позволяет осуществить выпечку высококачественных хлебобулочных изделий различного ассортимента. Универсальность печи состоит также в возможности быстрой ее переналадки при переходе с одного вида хлебобулочных изделий на другой путем более точного разделения продуктов сгорания на отдельные потоки, направляемые в обогревательные трубы с помощью шиберов, размещенных перед распределительными коллекторами и внутри коллекторов и служащих для изменения площади проходного сечения входного участка обогревательных труб. Все это обеспечивает оптимальный температурный режим выпечки хлебобулочных изделий, что приводит к снижению потерь от упека и улучшению физико-химических и органолептических показателей качества готовой продукции, а именно увеличению объема выпекаемых изделий, уменьшению толщины корочки и отсутствию на ней трещин и подрывов.

Заявленная совокупность признаков полностью обеспечивает достигаемый технический результат.

Для более гибкого регулирования теплового потока, направленного на тестовые заготовки в начальный период их выпечки, между прямоточным и противоточным пучком обогревательных труб основного верхнего переднего U-образного канала возле основного верхнего распределительного коллектора установлен секционный экран с возможностью частичного или полного выдвижения за пределы пекарной камеры.

При этом длина секционного экрана должна составлять не более 50% от длины противоточного пучка обогревательных труб этого канала.

Для устранения конденсации пара на наружной поверхности хлебопекарной печи в зоне ее загрузки у передней стенки пекарной камеры может быть расположен подогреватель, подключенный к системе обогрева печи.

Для смягчения теплового удара, направленного на тестовые заготовки в передней части хлебопекарной печи, нижнюю стенку основного верхнего распределительного коллектора и верхнюю стенку основного нижнего распределительного коллектора, обращенные к рабочей ветви конвейерного пода, теплоизолируют.

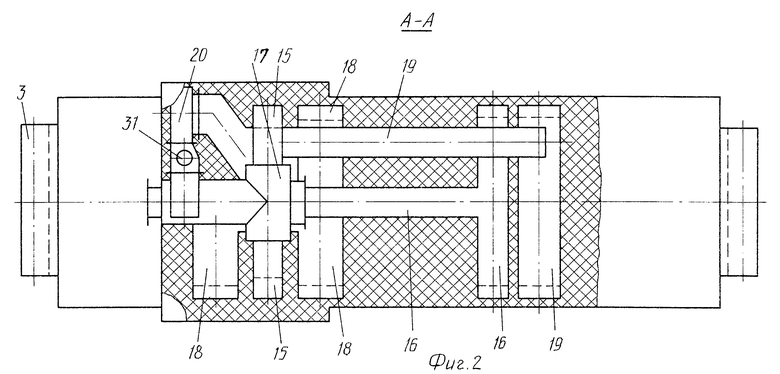

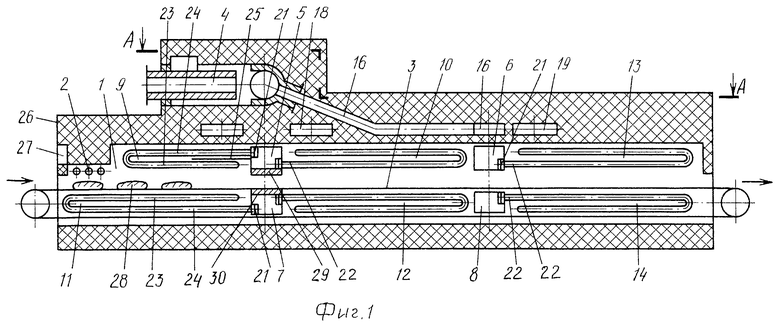

Заявленное изобретение иллюстрируется прилагаемыми чертежами, на которых изображены продольный разрез хлебопекарной печи (фиг.1) и вид на нее сверху, разрез А-А (фиг.2).

Хлебопекарная печь состоит из пекарной камеры 1 тоннельного типа, в начале которой расположено пароувлажнительное устройство 2. Внутри камеры 1 размещается также конвейерный под 3. Система обогрева печи включает топочное устройство 4, основной верхний распределительный коллектор 5, дополнительный верхний распределительный коллектор 6, основной нижний распределительный коллектор 7, дополнительный нижний распределительный коллектор 8, основной верхний передний U-образный канал 9, основной верхний средний U-образный канал 10, основной нижний передний U-образный канал 11 и основной нижний средний U-образный канал 12, а также дополнительный верхний задний U-образный канал 13 и дополнительный нижний задний U-образный канал 14. Печь также включает группу основных подводящих газоходов 15 и группу дополнительных подводящих газоходов 16, связанных с топочным устройством 4 посредством раздаточного приспособления 17. Для удаления отработавших продуктов сгорания из U-образных каналов предусмотрена группа основных отводящих газоходов 18 и группа дополнительных отводящих газоходов 19. Основные и дополнительные отводящие газоходы подключены к рециркуляционному вентилятору 20. В распределительных коллекторах 5, 6, 7 и 8 установлены шиберы 21 для регулирования проходного сечения каждого входного участка 22 обогревательных труб каналов 9, 10, 11, 12, 13 и 14. При этом прямоточные пучки 23 обогревательных труб каналов 9, 10, 11, 12, 13 и 14 располагают по отношению к направлению движения рабочей ветви конвейерного пода 3 ближе, чем противоточные пучки 24. Между прямоточным пучком 23 обогревательных труб основного верхнего переднего U-образного канала 9 и противоточным пучком 24 этого же канала возле основного верхнего распределительного коллектора 5 установлен секционный экран 25 с возможностью частичного или полного выдвижения за пределы пекарной камеры 1.

Для предотвращения конденсации пара на внешней поверхности передней стенки 26 хлебопекарной печи в зоне ее загрузки последняя может содержать подогреватель 27, подключенный к системе обогрева печи.

Для смягчения теплового удара, направленного на выпекаемые тестовые заготовки 28 от основных коллекторов 5 и 7, нижняя стенка 29 основного верхнего распределительного коллектора 5 и верхняя стенка 30 основного нижнего распределительного коллектора 7 выполнены теплоизолированными.

В итоге в пекарной камере 1 образуются три зоны выпечки с регулируемым подводом тепла - передняя, средняя и задняя, каждая из которых имеет раздельное регулирование верхнего и нижнего подвода теплоты к рабочей ветви конвейерного пода 3, при этом задняя зона образуется между дополнительными верхними 13 и нижними 14 U-образными каналами.

Хлебопекарная печь работает следующим образом. При сжигании топлива в топочном устройстве 4 высокотемпературные продукты сгорания смешиваются с частью отработавших продуктов сгорания, после чего смесь продуктов сгорания в раздаточном приспособлении 17 первично разделяется на три самостоятельных потока. Два потока посредством основных подводящих газоходов 15 направляются соответственно в основной верхний распределительный коллектор 5 и основной нижний распределительный коллектор 7. Третий поток продуктов сгорания посредством дополнительных подводящих газоходов 16 направляется в дополнительный верхний распределительный коллектор 6 и дополнительный нижний распределительный коллектор 8. В коллекторах 5, 6, 7 и 8 происходит вторичное разделение продуктов сгорания за счет изменения положения шиберов 21, что в свою очередь изменяет проходное сечение каждого входного участка 22 обогревательных труб каналов 9, 10, 11, 12, 13 и 14. В результате при движении продуктов сгорания, при перемещении которых в обогревательных трубах каналов 9, 10, 11, 12, 13 и 14 осуществляется передача теплоты в соответствующие зоны выпечки пекарной камеры 1, с возможностью регулирования теплоподвода в зоны выпечки путем изменения количества продуктов сгорания, направляемых в отдельные каналы системы обогрева хлебопекарной печи, отработавшие продукты сгорания отводят из каналов основным газоходом 18 и дополнительным 19.

После этого отдельные потоки отработавших продуктов сгорания сливаются в единый поток, который засасывается рециркуляционным вентилятором 20. Далее рециркуляционный вентилятор часть продуктов сгорания направляет в топочное устройство 4. Другую часть отработавших продуктов сгорания направляют в дымовую трубу 31.

Таким образом, предлагаемое изобретение позволяет повысить точность регулирования подвода тепла в пекарную камеру и создать оптимальный температурный режим процесса выпечки хлебобулочных изделий.

Источники информации

1. Маклюков И.И., Шумаев Ф.Г. Промышленные печи хлебопекарного и кондитерского производства. - М.: Пищевая промышленность, 1971 г., (Хлебопекарная печь БН-25 немецкой фирмы "Специаль" ).

2. Патент РФ 213951, 10.10.99.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВУХЪЯРУСНАЯ ХЛЕБОПЕКАРНАЯ ПЕЧЬ | 1999 |

|

RU2151509C1 |

| ХЛЕБОПЕКАРНАЯ ПЕЧЬ | 1999 |

|

RU2138951C1 |

| ХЛЕБОПЕКАРНАЯ ПЕЧЬ | 2005 |

|

RU2309592C2 |

| ХЛЕБОПЕКАРНАЯ ПЕЧЬ | 1996 |

|

RU2128438C1 |

| ХЛЕБОПЕКАРНАЯ ПЕЧЬ | 2001 |

|

RU2196426C2 |

| СЕКЦИОННАЯ ХЛЕБОПЕКАРНАЯ ПЕЧЬ | 1971 |

|

SU303039A1 |

| Хлебопекарная печь | 1983 |

|

SU1168177A1 |

| ХЛЕБОПЕКАРНАЯ ПЕЧЬ | 2015 |

|

RU2604826C1 |

| Печь для производства хлебобулочных и мучных кондитерских изделий | 1990 |

|

SU1750560A1 |

| ХЛЕБОПЕКАРНАЯ ПЕЧЬ | 1967 |

|

SU214450A1 |

Изобретение относится к тоннельным хлебопекарным печам, основанным на принципе рециркуляции продуктов сгорания в каналах системы обогрева, и может быть использовано для выработки широкого ассортимента хлебобулочных изделий. Хлебопекарная печь содержит тоннельную пекарную камеру, конвейерный под с рабочей и холостой ветвями и систему обогрева. Система обогрева включает топочное устройство, верхние и нижние U-образные каналы, которые состоят из прямоточных и противоточных по отношению к направлению движения рабочей ветви конвейерного пода пучков обогревательных труб. Эти трубы подключены входными участками соответственно к верхнему и нижнему распределительным коллекторам так, что прямоточный по отношению к направлению движения рабочей ветви конвейерного пода пучок обогревательных труб этих каналов размещен ближе к поду, чем противоточный пучок. Печь содержит также подводящие и отводящие газоходы и рециркуляционный вентилятор. Печь также снабжена дополнительными верхним и нижним распределительными коллекторами и дополнительными верхним и нижним U-образными каналами, выполненными и подключенными к соответствующим распределительным коллекторам аналогично основным U-образным каналам. Печь также снабжена дополнительными подводящими и отводящими газоходами. При этом все подводящие газоходы связаны с топочным устройством посредством раздаточного приспособления, а отводящие газоходы подключены к рециркуляционному вентилятору. Конструктивные особенности печи позволяют повысить точность регулирования подвода тепла в каждую зону пекарной камеры и создать оптимальный температурный режим процесса выпечки хлебобулочных изделий различного ассортимента, а также возможность быстрой переналадки при переходе с одного вида выпекаемых изделий на другой. 4 з.п. ф-лы, 2 ил.

| ХЛЕБОПЕКАРНАЯ ПЕЧЬ | 1999 |

|

RU2138951C1 |

| МАКЛЮКОВ И.И., ШУМАЕВ Ф.Г | |||

| Промышленные печи хлебопекарного и кондитерского производства | |||

| - М.: Пищевая промышленность, 1971 (Хлебопекарная печь БН-25 немецкой фирмы "Специаль") RU 2128438 С1, 10.04.1999. | |||

Авторы

Даты

2002-08-10—Публикация

2001-06-28—Подача