Сложные полиэфиры и сополиэфиры, независимо от их строения, которое может охватывать всевозможные многочисленные вариации от алифатического до полностью ароматического, в общем получаются по двухстадийному способу. На первой стадии получаются, в частности, путем переэтерификации эфиров дикарбоновых кислот или этерификации дикарбоновых кислот с избытком двухатомных спиртов, поликонденсируемые сложные эфиры или состоящий из смеси сложных олигоэфиров промежуточный продукт поликонденсации сложных полиэфиров, средняя относительная молекулярная масса которого, в зависимости от мольного отношения исходных соединений, может составлять, как правило, от 100 до 2000. Для получения разветвленной модификации, если она желательна, могут применяться также ограниченные количества более высоко функциональных исходных компонентов, как-то глицерин, пентаэритрит и тримеллитовая кислота. Эквивалентными способами для первой стадии являются: взаимодействие хлорангидридов дикарбоновых кислот с диолами, присоединение этиленокcидa к дикарбоновым кислотам, этерификация ангидрида двухатомным спиртом, взаимодействие ангидридов с эпоксидами и взаимодействие дикарбоновых кислот или эфиров дикарбоновых кислот с диацетатом диола. Вторая стадия реакции представляет собой собственно поликонденсацию, при которой, путем отщепления спирта и/или воды, должна быть достигнута желаемая высокая молекулярная масса сложного полиэфира или сополиэфира. Наряду с применением вакуума, пропусканием инертного газа и повышением температуры реакции, поликонденсация ускоряется, в частности, благодаря специфическим катализаторам поликонденсации.

Для получения пленко- и волокнообразуюцих сложных полиэфиров предложен уже, для ускорения реакции поликонденсации, целый ряд катализаторов поликонденсации. Так как подавляющее большинство соединений, названных в многочисленных патентах, обладают недостаточной каталитической активностью или другими недостатками, в технике почти исключительно применяется Sb2O3 в качестве катализатора поликонденсации. Этот катализатор в последнее время отвергается с точки зрения охраны окружающей среды, так что его замена представляется вообще желательной.

Предпринимаются все новые попытки приготовления катализаторов на замену Sb2O3. В частности, уже предлагались алкоксититанаты, в особенности тетрабутилтитанат, причем эти соединения применяются либо только для переэтерификации (JA-PS 7411474), для переэтерификации и поликонденсации (JA-PS 7786496) или только для поликонденсации (JA-OS 8023136), так как они каталитически активны на обеих стадиях. Так как применение титановых соединений вызывает изменение окраски поликонденсированных сложных полиэфиров, то согласно JA-OS 78106792 требуется предварительно обрабатывать титановые соединения различными органическими веществами, например аминами, или комбинировать с другими катализаторами поликонденсации, в частности с Sb2O3 (JA-OS 78109597).

Патент JP-B-48041949 для изготовления полиалкилентерефталатов предлагает в качестве катализаторов поликонденсации (использовать) соединения двуокись титана /двуокись кремния/ окисел щелочного металла формулы (1)

lTiOx•mSiO2•nH2O •pM2O.

M означает щелочной металл, x означает реальное число между 1,5 и 2,0 и l, m и n означают целые положительные числа. Эти катализаторы поликонденсации получают с помощью способа осаждения из раствора (мокрого осаждения), при котором четыреххлористый титан, треххлористый титан или сульфат титана добавляют к водному раствору растворимых силикатов, как, например, силикату натрия, дигидрату кремниевой кислоты и т.д. или к растворимым метасиликатам, как, например, метасиликат натрия или метасиликат калия и т.д. Так как, между прочим, из четыреххлористого титана вследствие гидролиза образуется соляная кислота, то при этом, из-за предписанного установления области значения pH от 6 до 8, следует добавить другую щелочь, например в форме NaOH. После переэтерификации диметилтерефталата (ДМТ) вначале добавляют очень незначительные количества катализатора поликонденсации, так чтобы количество титана, в пересчете на ДМТ, составляло лишь 0,0025 молярных процента, или 6,2 ppm титана.

Продукт переэтерификации с очень небольшими количествами катализатора охлаждают до температуры ледяной ванны. Для образования in situ дальнейшего катализатора поликонденсации добавляют 2 молярных процента TiCl4 в форме водного раствора соляной кислоты и 1 молярный процент метасиликата натрия (Na2SiO3), так чтобы образованное из этого количество катализатора поликонденсации содержало огромное количество 4921,8 ppm Ti, 1427,2 ppm Si и 2336 ppm Na. Тем не менее катализатору требуется время поликонденсации около 130 мин, и поэтому он должен считаться неожиданно медленным. К тому же, как известно, благодаря таким большим количествам катализатора, ускоряется термическое разложение сложного полиэфира. 100 ppm изготовленного согласно JP- B-48041949 катализатора поликонденсации, который, благодаря весовому соотношению Si/Ti 1:1, которое идентично предпочтительному, согласно этому описанию, весовому соотношению SiO2/TiOx = 1:1, обещает оптимальную скорость поликонденсации, в стандартизованном способе проявляет настолько малую каталитическую активность, что, собственно, по прохождении 150 мин времени поликонденсации вязкость в расплавленном состоянии еще настолько низка, что из-за недостижения желательной относительной вязкости раствора эксперимент следует прервать.

Настоящее изобретение ставит задачу предложить для общего синтеза сложных полиэфиров и сополиэфиров новые катализаторы поликонденсации в качестве замены Sb2O3, обеспечивающие повышенную безопасность для экосистемы и отличающиеся, в частности, более высокой каталитической активностью, чем Sb2O3 и титантетрабутилат в соответственно равной концентрации.

Предметом изобретения является способ получения сложных полиэфиров и сополиэфиров путем поликонденсации исходных компонентов, образующих сложные полиэфиры, причем на первой стадии реакции получают сложные эфиры или олигоэфиры, которые на второй стадии реакции поликонденсируют в присутствии титановых катализаторов, отличающийся тем, что на стадии поликонденсации применяют для поликонденсации сложных эфиров или олигоэфиров в качестве катализатора пoликoнденсации совместный осадок диоксида титана с диоксидом кремния, состоящий из TiO2 и SiO2 в соотношении от 90:10 до 20:80 моль/моль, соответственно, и/или совместный осадок диоксида титана с диоксидом циркония, состоящий из TiO2 и ZrO2 в соотношении от 95:5 до 70:30 моль/моль, соответственно.

Учитывая тот факт, что TiO2 для синтеза сложных полиэфиров является плохим катализатором поликонденсации (см. сравнительные примеры 1a и 1b),. неожиданным оказалось то, что совместные осадки диоксида титана с диоксидом кремния и совместные осадки диоксида титана с диоксидом циркония вообще представляют собой высокоактивные катализаторы поликонденсации, в частности, для получения волокнообразующих высокомолекулярных сложных полиэфиров и сополиэфиров, и кроме того лишь в тех конкретных интервалах состава, которые названы для каждого из них.

Для применения в соответствии с изобретением в качестве катализатора поликонденсации предпочтителен в случае совместных осадков диоксида титана с диоксидом кремния состав из TiO2 и SiO2 в соотношении от 90:10 до 50:50 моль/моль, соответственно, и в случае осадков диоксида титана с диоксидом циркония состав из TiO2 и ZrO2 в соотношении от 90:10 до 80:20 моль/моль, соответственно. Совместный осадок диоксида титана с диоксидом кремния при требуемом интервале состава может применяться в качестве катализатора поликонденсации, также как соответствующий осадок диоксида, титана с диоксидом циркония, каждый из них сам по себе или в смеси с соответствующим другим видом совместного осадка или как смесь тех же компонентов с другим составом в указанных интервалах состава.

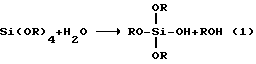

Получение аморфных совместных осадков TiO2/SiO2 и совместных осадков TiO2/ZrO2 само по себе известно (E.A. Barringer et al., J. Am. Ceramic Soc. 65 (1982) C. 199). Возможность получения такого рода совместных осадков основана, в принципе, на том, что при добавлении воды в этанольном растворе тетраэтоксисилана сначала образуется силанол формулы (RO)3SiOH, одна группа OR тетраэтоксисилана замещается, следовательно, одной группой OH по уравнению (1):

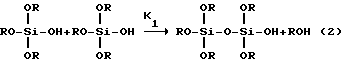

Правда, при не слишком большом избытке воды может происходить гомоконденсация силанола по уравнению (2)

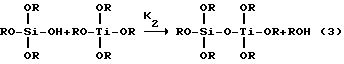

В присутствии титан (IV)-тетраалкоголятов или цирконий (IV) - тетраалкоголятов предпочтительно происходит, однако, конденсация этих соединений с образовавшимся по (1) силанолом;

Реакция по уравнению (3) протекает, следовательно, намного быстрее, чем гомоконденсация силанола по уравнению (2) (k2>>k1), и поэтому преимущественно образуются звенья Si-O-Ti- или, соответственно, Si-O-Zr.

Достаточный избыток воды благодаря дальнейшей добавке воды приводит к образованию, при конденсации и гидролизе, смешанных оксидов с чередующимися связями Si-O-Ti-O- или, соответственно, Si-O-Zr-O- при почти полном замещении гидроксильных и алкогольных групп. Смешанные оксиды образуются при оптимальных условиях гидролиза в виде мелких частичек с размером первичной частицы <1 мкм при очень узком распределении по размеру. Благодаря их поверхностному заряду эти частицы взаимно отталкиваются, так что агломерации не происходит. Предпочтительная форма получения применяемых согласно изобретению совместных осадков диоксида титана с диоксидом кремния и диоксида титана с диоксидом циркония при комнатной температуре описывается в экспериментальной части в примерах 1-3. При описываемых в них гидролитических условиях исключается гелеобразование, которого следует избегать, и происходит гомогенное осаждение смешанных оксидов Ti/Si или, соответственно, Ti/Zr.

В дополнение к только что упомянутым примерам 1-3 следует отметить, что каталитически активные совместные осадки, естественно, получаются и тогда, когда вместо применяемого там титан (IV)-тетраизопропилата используются другие титановые соединения, например, титан (IV)-тетраэтилат или титан (IV)-тетра-2-этилгексилат, в качестве исходного материала. Аналогично этому, могут применяться также различные кремниевые или, соответственно, циркониевые компоненты. Также можно применять, вместо этанола, другие спирты, как-то метанол, пропанол, изопропанол и гликоль, в качестве растворителя. При этом предпочтительны одноатомные и/или многоатомные спирты с 1-6 или, соответственно, 2-6 C-атомами.

Добавляемые количества совместных осадков, применяемых в соответствии с изобретением в качестве катализатора поликонденсации, могут варьироваться в широких пределах и включают общее количество, приблизительно от 5 до 500 млн-1, в пересчете на поликонденсируемые сложные эфиры. Поэтому, принципиально, они могут быть, согласно вышесказанному, величинами того же порядка, что и в случае применения Sb2O3, который, как правило, применяется в качестве катализатора поликонденсации в количестве приблизительно от 300 до 400 млн-1.

Если в определенных областях применения полученных сложных полиэфиров и сополиэфиров необходимо обращать внимание на достижение хороших характеристик окрашивания, то предпочтительно применение совместного осадка диоксида титана с диоксидом кремния и/или совместного осадка диоксида титана с диоксидом циркония в общем количестве лишь от 10 до 100 млн-1, считая на поликонденсируемые сложные эфиры или олигоэфиры. Повышенная каталитическая активность совместных осадков, применяемых согласно изобретению, допускает значительное снижение их количеств, чем в случае применения Sb2O3, причем тогда при получении таким образом сложных полиэфиров требуется то же самое время поликонденсации и полностью приемлемое значение в* от 3,0 до 8,0. Этот интервал значений соответствует, в частности, значениям при получении полиэтилентерефталата при применении 400 млн-1 Sb2O3 в качестве катализатора поликонденсации. Добавление применяемых в соответствии с изобретением совместных осадков диоксида титана с диоксидом кремния и диоксида титана с диоксидом циркония предпочтительно происходит таким образом, что их добавляют к синтезированным на первой стадии реакции сложным эфирам или олигоэфирам, например, сложному бисгликолевому эфиру поликонденсируемой(мым) дикарбоновой кислоты (дикарбоновых кислот) и/или промежуточному продукту поликонденсации одного или нескольких таких сложных бисгликолевых эфиров, перед их поликонденсацией в виде 5-20%-ной гликольной суспензии. В принципе также возможно добавлять совместные осадки и в какой-то момент времени осуществления первой стадии реакции, в случае переэтерификации, при необходимости совместно с одним или несколькими катализаторами переэтерификации. В случае переэтерификации на первой стадии реакции иногда может быть полезно блокировать катализаторы переэтерификации после переэтерификации известным образом путем добавления соединений фосфора. Подходящими соединениями фосфора являются, например, карбэтокси-метил-диэтилфосфонат, ди(полиоксиэтилен) гидроксиметилфосфонат, тетраизопропил-метилен-дифосфонат и H3PO4, причем в общем достаточна концентрация P от 30 до 50 млн-1.

Совместные осадки, применяемые согласно изобретению, принципиально годятся при обычных условиях реакции в качестве катализатора поликонденсации для получения разнообразных сложных полиэфиров и сополиэфиров, при котором до сих пор в качестве катализатора поликонденсации применялся Sb2O3, возможно также в комбинации с одним или несколькими катализаторами поликонденсации. Различным видам сложных полиэфиров и сополиэфиров соответствуют также самые различные области применения.

Поскольку с применяемыми согласно изобретению совместными осадками получают алкидные смолы и насыщенные полиэфирные смолы (сложный гидроксиполиэфир) с относительной молекулярной массой <10000, они могут применяться в качестве связующих в лаках и лакокрасочных материалах. Под алкидными смолами здесь понимаются согласно современной терминологии модифицированные маслом или, соответственно, жирной кислотой сложные полиэфиры из поликарбоновых кислот и многоатомных спиртов, а также продукты их взаимодействия, например, с виниловыми соединениями, эпоксидными смолами, силиконами, диизоцианатами и металлорганическими соединениями ("модифицированные алкидные смолы"). В качестве поликарбоновых кислот для алкидных смол применяются в основном фталевая кислота, изофталевая кислота, малоновая кислота, янтарная кислота, адипиновая кислота, азелаиновая кислота, себациновая кислота, додекановая дикислота, димеризованные жирные кислоты, гексагидрофталевая кислота, гексагидротерефталевая кислота, малеиновая кислота, фумаровая кислота и с целью придания огнестойкости галогенсодержащие дикарбоновые кислоты, как-то ангидрид тетрахлорфталевой кислоты. В качестве многоатомных спиртов применяют в общем глицерин, пентаэритрит, дипентаэритрит, триметилолпропан, триметилолэтан, сорбит и дифункциональные многоатомные спирты, как-то этиленгликоль, 1,2-пропиленгликоль, 1,3-и 1,4-бутадинол, диэтиленгликоль, дипропиленгликоль и неопентилгликоль. Третьим компонентом для получения алкидных смол являются длинноцепные жирные кислоты, будь то синтезированные жирные кислоты, как-то пеларгоновая кислота, абиетиновая кислота и смеси синтетических жирных кислот (C7-C9), или природные жирные кислоты, применяемые почти исключительно в виде их жиров и масел, например льняного масла, касторового масла, кокосового масла, соевого масла или хлопкового масла. Для получения насыщенных полиэфирных смол, определенных в ДИН 55945, напротив, при поликонденсации не применяются длинноцепные жирные кислоты, хотя в остальном применяемые насыщенные поликарбоновые кислоты и многоатомные спирты, в основном, те же, что и при получении алкидных смол.

Если с помощью совместных осадков согласно изобретению синтезируют сложные (со)полиэфиры в качестве промежуточных продуктов для синтеза полиуретанов с относительной молекулярной массой <10000, то эти синтезы, в зависимости от дальнейшей переработки этих продуктов известными способами, приводят к получению не только полиуретановых лаков, но и к большому разнообразию различных типов пластмасс с различными ценными потребительскими свойствами (реактопласты, термопласты, литьевые эластомеры, твердые и мягкие пенопласты, прессмассы, твердые и гибкие покрытия, клеи).

Низкомолекулярные сложные полиэфиры и сополиэфиры в качестве промежуточных продуктов для синтеза полиуретанов получают в общем из насыщенных алифатических или ароматических дикарбоновых кислот и дифункциональных или ди- и трифункциональных спиртов, они линейны или разветвлены в легкой до сильной степени. Совместные осадки, применяемые согласно изобретению, позволяют получать уже известную общую широкую палитру сложных гидроксиполиэфиров с гидроксильными числами 28-300 мг КОН/г и кислотными числами большей частью ниже 1 мг КОН/г. Сильно разветвленные сложные полиэфиры, получаемые главным образом на основе ароматических или гидроароматических дикарбоновых кислот, служат преимущественно в качестве связующих для полиуретановых лаков.

Совместные осадки, применяемые согласно изобретению, годятся при обычных условиях реакции, в частности, в качестве катализаторов поликонденсации для получения известных высокоплавких волокно- и пленкообразующих сложных полиэфиров, как-то полиэтилентерефталата, полибутилентерефталата, поли(этилен-2,6-нафталин-дикарбоксилата), поли(бутилен-2,6-нафталин-дикарбоксилата), поли(1,4-диметиленциклогексантерефталата) и их сополиэфиров на основе высоких, не менее 80 мольных процентов, долей сложных гомополиэфиров, относящихся к типу термопластических сложных полиэфиров. Такого рода сложные полиэфиры и сополиэфиры принципиально имеют молекулярную массу >10000. Полиалкилентерефталаты, в частности полиэтилентерефталат и полибутилентерефталат, предпочтительно поликонденсируемые с совместными осадками, могут содержать в качестве сложных сополиэфиров до 20 мольных процентов звеньев, которые происходят по меньшей мере еще от одного полиэфирообразующего компонента. В остальном для применения катализаторов поликонденсации в соответствии с изобретением, естественно, не играет никакой роли, получены ли бисгликолевые эфиры поликонденсируемой дикарбоновой кислоты (кислот) и/или промежуточные продукты поликонденсации из одного или нескольких таких сложных бисгликолевых эфиров по способу переэтерификации или по способу прямой этерификации.

Таким образом, заявляемые согласно изобретению катализаторы поликоденсации годятся для получения волокнообразующего полиэтилентерефталата с собственной вязкостью (λ) 0,65-0,75, который, как правило, перерабатывается дальше в штапельные волокна для текстильных целей, а также для получения волокнообразующих полиэтилентерефталатов с собственной вязкостью (λ) 0,75-0,80 и 0,95-1,05, из которых получают комплексные нити для промышленных целей. Повышенные молекулярные массы могут быть достигнуты путем непрерывной поликонденсации с непосредственным формованием или предпочтительно путем последующей конденсации в твердой фазе. Для последующей конденсации в твердой фазе целесообразно блокировать известным образом с помощью соединений фосфора возможно присутствующие катализаторы переэтерификации. Подходящими для этого соединениями фосфора являются, например, ди(полиоксиэтилен)-гидроксиметилфосфонат, тетраизопропил-метилен- дифосфонат и H3PO4, причем достаточна добавленная концентрация P 30-50 млн-1.

Получаемые с катализаторами поликонденсации согласно изобретению волокно- и пленкообразующие термопластические сложные полиэфиры, в частности полиэтилентерефталат и полибутилентерефталат, естественно могут перерабатываться также посредством литья под давлением и экструдирования в формованные изделия и профили всевозможного вида. Если, например, перерабатывают полиэтилентерефталат, полученный с помощью катализаторов поликонденсации согласно изобретению, в ПЭТФ-бутылки, то последние имеют повышенную прозрачность и более низкое содержание ацетальдегида.

Другими полиэфирообразующими компонентами для волокно- и пленкообразующих сложных сополиэфиров могут быть алифатический диол, как-то этиленгликоль, пропиленгликоль, тетраметиленгликоль, пентаметиленгликоль, гексаметиленгликоль, полиэтиленгликоль, полипропиленгликоль и поли (тетрагидрофуран) диол, ароматический диол, как-то пирокатехин, резорцин и гидрохинон, алициклический диол, как-то 1,4-циклогександиметанол и циклогександиол, алифатическая дикарбоновая кислота, как-то адипиновая кислота, себациновая кислота и декандикарбоновая кислота, ароматическая дикарбоновая кислота, как-то изофталевая кислота, 5-натрий- сульфоизофталевая кислота, натрийсульфотерефталевая кислота и 2,6-нафталиндикарбоновая кислота, и алициклическая дикарбоновая кислота, как-то гексагидротерефталевая кислота и 1,3- циклогександикарбоновая кислота. Аналогичные полиэфиробразующие компоненты для образования сложных сополиэфиров также могут рассматриваться для вышеупомянутых волокнообразующих сложных гомополиэфиров, не относящихся к классу полиалкилентерефталатов.

Само собой разумеется, пленко- и волокнообразующие сложные полиэфиры в качестве обычных модификаторов могут содержать также известные разветвители, как-то пентаэритрит, тримеллитовую кислоту, пиромеллитовую кислоту и тримезиновую кислоту или их эфиры, в обычных для этого небольших количествах, например, 1-15 микроэквивалентов на грамм полимера, обеспечивающие быстрое формование волокна со скоростью от 3000 до 4000 м/мин и более, но также и текстурирование в процессе вытягивания со скоростью не менее 1000 м/мин. Эти разветвители добавляются преимущественно в виде раствора в этиленгликоле к бисгликолевому эфиру подлежащей поликонденсации дикарбоновой кислоты (кислот).

Термин "сложный сополиэфир" включает также обширный класс сополимеров из простых и сложных эфиров. Термопластические сополимеры из простых и сложных эфиров, как известно, представляют собой блок-сополимеры, синтезируемые из чередующихся несовместимых жестких кристаллических и мягких амфорных сегментов. Жесткие и короткоцепные сегменты состоят, в общем, главным образом, из ароматического сложного полиэфира, например этилентерефталатных или бутилентерефталатных звеньев, в то время как мягкие и длинноцепные сегменты состоят, в частности, из продукта реакции алифатического сложного полиэфира, например поли(бутиленгликоля) или поли(этиленгликоля), с алифатической, циклоалифатической или ароматической дикарбоновой кислотой. Как длинноцепные, так и короткоцепные сложноэфирные звенья представляют собой сложные сополиэфиры, получающиеся при определенном совместном применении одного или нескольких других дикарбонокислотных и гликолевых компонентов. Термопластические сополимеры из простых и сложных эфиров, для получения которых в равной мере пригодны совместные осадки диоксида титана с диоксидом кремния и диоксида титана с диоксидом циркония, применяемые согласно изобретению в качестве катализаторов поликонденсации, описаны, например, в патенте США 3023192, патенте Великобритании 682866, патенте Германии 2352584, EP-A-O 051220 и EP-A-O 109123.

Применяемые согласно изобретению совместные осадки диоксида титана с диоксидом кремния и диоксида титана с диоксидом циркония пригодны также для получения полностью ароматических или, соответственно, жидкокристаллических сложных полиэфиров, если такое получение проводится с применением обычных катализаторов поликонденсации, как-то Sb2O3 и титаналкоксидов. Так, из патента США 4421908 известны, например, полностью ароматические сложные полиэфиры из 10-90 мольных процентов гидрокси-нафталин- карбоновой кислоты, 5-45 мольных процентов по меньшей мере еще одной ароматической дикарбоновой кислоты, например терефталевой кислоты, и 5-45 мол.% по меньшей мере одного ароматического диола, например гидрохинона. Согласно EP-A-O 472366 полностью ароматические сложные полиэфиры получают из (A) изофталевой кислоты, (B) гидрохинона, (C) 4,4-дигидроксидифенила и/или п-гидроксибензойной кислоты и/или 2- гидрокси-6-нафталин-карбоновой кислоты и (D) фенола. И в EP-A-O 496404 описываются полностью ароматические сложные полиэфиры, получаемые путем взаимодействия по меньшей мере одного диалкильного эфира ароматической дикарбоновой кислоты, например ДМТ, с, по меньшей мере, одним ароматическим поликарбонатом, например поли(4,4'-изопропилиден-дифенилен-карбоната) и/или одного ароматического диалкилдикарбоната. В этих названных в качестве примера способах получения полностью ароматических сложных полиэфиров применяемые при этом катализаторы поликонденсации, как-то Sb2O3, титаналкоксиды и цирконалкоксиды, могут быть выгодно заменены специфическими совместными осадками согласно изобретению, причем совершенно безразлично, прибавляют ли их на первой стадии реакции или на следующей за ней собственно стадии поликонденсации.

Изобретение подробнее поясняется на нижеследующих примерах. Указанная в них относительная вязкость раствора была замерена при 25oC для 1 (вес.)%-ного раствора в м-крезоле. Количество карбоксильных групп было указано как эквиваленты карбоксильных групп/106 г или ммоль/кг полимера. Эта величина определялась титрованием полимера в о-крезоле гидроксидом калия.

В основу оценки цвета полиэфиров положена колориметрическая система L*a*b*. Эта система является одной из систем унификации цветоизмерения и была рекомендована благодаря более высокой точности представления воспринимаемых цветов и цветоразличения Международной комиссией по освещению (МКО) в 1976 году. В этой системе L* является коэффициентом светлоты, a* и b* - координатами цвета. В данном случае важна величина b*, которая указывает баланс желтого и синего. Положительная величина b* означает желтое окрашивание, отрицательная величина b* - синее окрашивание. Сложные полиэфиры, получаемые обычно с помощью триоксида сурьмы, имеют значение b* от 3 до 8. Для продуктов, для которых цвет не имеет критически важного значения, допускаются также и более высокие значения.

A. Получение совместных осадков TiO2/SiO2 и TiO2/ZrO2

Пример 1

Каталитически активный совместный осадок диоксида титана с диоксидом кремния (TiO2:SiO2 = 90:10 моль/моль)

7,79 г титан (IV)-тетраизопропилата (34 ммоля) и 0,80 г тетраэтоксисилана (3,8 ммоля) растворяют в 100 мл абсолютного этанола (раствор A). Смешивают 10,27 г дистиллированной воды (0,57 моля) со 100 мл абсолютного этанола (раствор B). Раствор A помещают в сосуд и в течение 30 минут при 22oC по каплям прибавляют раствор B. Выпадает белый осадок. После 1 часа перемешивания смесь центрифугируют, остаток 3 раза промывают дистиллированной водой. Продукт сушат при 70oC под вакуумом.

Пример 2.

Каталитически активный совместный осадок диоксида титана с диоксидом циркония (TiO2:ZrO2 = 90:10 моль/моль)

25,58 г титан(IV)-тетраизопропилата (0,09 моля) и 3,28 г цирконий (IV)-тетрапропилата (0,01 моля) растворяют в 263 г абсолютного этанола (раствор A). 27,02 г дистиллированной воды (1,5 моля) смешивают с 263 г абсолютного этанола (раствор B). Раствор A помещают в сосуд и в течение 30 минут при 22oC по каплям прибавляют раствор B. Выпадает белый осадок. После 1 часа перемешивания смесь центрифугируют. Остаток промывают один раз дистиллированной водой, затем этанолом и каждый раз центрифугируют по 20 минут. Продукт сушат при 60-70oC в течение 24 часов под вакуумом.

Пример 3

Каталитически активный совместный осадок диоксида титана с диоксидом циркония (TiO2:ZrO2 = 80:20 моль/моль)

22,74 г титан(IV)-тетраизопропилата (0,08 моля) и 6,56 г цирконий (IV)-тетрапропилата (0,02 моля) растворяют в 263 г абсолютного этанола (раствор A). 27,02 г дистиллированной воды (1,5 моля) смешивают с 263 г абсолютного этанола (раствор B). Раствор A помещают в сосуд и в течение 30 минут при 22oC по каплям прибавляют раствор B. Выпадает белый осадок. После 1 часа перемешивания смесь центрифугируют. Остаток один раз промывают дистиллированной водой, затем - этанолом и каждый раз центрифугируют по 20 минут. Продукт сушат при 60-70oC в течение 24 часов под вакуумом.

Пример 4

Каталитически активный совместный осадок диоксида титана с диоксидом циркония (TiO2:ZrO2 = 60:40 моль/моль)

17,05 г титан (IV)-тетраизопропилата (0,06 моля) и 13,10 г цирконий (IV)-тетрапропилата (0,04 моля) растворяют в 263 г абсолютного этанола (раствор A). 27,02 г дистиллированной воды (1,5 моля) смешивают с 263 г абсолютного этанола (раствор В). Раствор A помещают в сосуд и в течение 30 минут при 22oC по каплям прибавляют раствор B. Выпадает белый осадок. После 1 часа перемешивания смесь центрифугируют. Остаток один раз промывают дистиллированной водой, затем этанолом и каждый раз центрифугируют по 20 минут. Продукт сушат при 60-70oC в течение 24 часов под вакуумом.

Пример 5

Каталитически активный совместный осадок диоксида титана с диоксидом кремния (TiO2:SiO2 = 10:90 моль/моль)

216,24 г водного раствора аммиака (25 вес.-%) смешивают с 661,1 этанола (раствор A). 3,42 г титан (IV)-тетраэтилата (15 ммоля) и 28,41 г тетраэтоксисилана (135 ммоля) растворяют в 763,5 г абсолютного этанола (раствор B). Раствор A помещают в сосуд и в течение 30 минут при 40oC прикапывают раствор B. Выпадает белый осадок. После 0,5 часа перемешивания смесь отцентрифуговывают, остаток промывают дистиллированной водой, снова центрифугируют, промывают изопропаном и снова центрифугируют. Продукт сушат затем при 60oC под вакуумом.

B. Примеры на поликонденсацию

Пример 6

Двухстадийным способом получают полиэтилентерефталат. На первой стадии (стадия переэтерификации) происходит взаимодействие этиленгликоля и диметилтерефталата (ДМТ) в молярном соотношении 2,5:1 в присутствии 100 млн-1 ZnAc2• 2H2O (Ac = Ацетат) и 150 млн-1 MnAc2•4H2O, в пересчете на ДМТ, при температурах в пределах от 165 до 265oC, причем для избежания сублимации ДМТ непрерывное повышение температуры со 165 до 265oC проводят не слишком быстро. Метанол, выделившийся при переэтерификации, отгоняют через колонну. При достижении температуры реакции 240oC добавляют 50 млн-1 фосфора, считая на применяемый ДМТ, в виде этилового эфира фосфоноуксусной кислоты, для блокирования катализаторов переэтерификации.

Как только будет достигнута температура реакции 250oC, добавляют 30 млн-1, считая на имеющийся бис-(2-гидроксиэтил)- терефталат, полученного согласно примеру 1 совместного осадка диоксида титана с диоксидом кремния, имеющего состав TiO2:SiO2 = 90:10 моль/моль, в виде 5 (вес.)-процентной суспензии в гликоле. Реакция поликонденсации проводится при 290oC под вакуумом 1,3 мбар. По истечении времени реакции 112 минут получают полимер с относительной вязкостью раствора 1,595. Значение b* составляет 5,5 содержание концевых групп COOH составляет 15,2 эквивалент/106 г полимера.

Пример 7

Получают двухстадийным способом полиэтилентерефталат. На первой стадии (стадия переэтерификации) происходит взаимодействие этиленгликоля и диметилтерефталата в присутствии 55 млн-1 MnAc2•4H2O или 75 млн-1 MnAc2•2H2O, считая на ДМТ, во всех остальных отношениях тем же способом, что и в примере 6. Блокировка катализаторов переэтерификации осуществляется, однако, с помощью эквивалентного количества фосфористой кислоты, которую добавляют в виде 70 (вес.)-процентного гликольного раствора.

При 250oC добавляют 11 млн-1, считая на имеющийся бис-(2-гидроксиэтил)-терефталат, полученного согласно примеру 1 совместного осадка диоксида титана с диоксидом кремния, имеющего состав TiO2:SiO2 = 90:10 моль/моль, в виде 5 (вес.)-процентной суспензии в гликоле. Реакция поликонденсации происходит при 283oC под вакуумом 0,8 мбар. По истечении времени реакции 180 минут получают полимер с относительной вязкостью раствора 1,605. Значение b* составляет 3,7, содержание концевых групп COOH составляет 13,4 эквивалентов/106 г полимера.

Пример 8

Повторяют пример 6 с тем отличием, что при 250oC добавляют 28 млн-1, считая на имеющийся бис-(2-гидроксиэтил)-терефталат, полученного согласно примеру 1 совместного осадка диоксида титана с диоксидом кремния, имеющего состав TiO2: SiO2 = 90:10 моль/моль в виде 5 (вес.)-процентной суспензии в гликоле. Реакция поликонденсации происходит при 276oC под вакуумом 0,5 мбар. По истечении времени реакции 163 минуты получают полимер с относительной вязкостью раствора 1,595. Значение b* составляет 4, содержание концевых групп COOH составляет 15,1 эквивалентов/106 г полимера.

Пример 9

Повторяют пример 6 с тем отличием, что при 250oC добавляют 100 млн-1, считая на имеющийся бис-(2-гидроксиэтил)-терефталат, полученного согласно примеру 3 совместного осадка диоксида титана с диоксидом циркония, имеющего состав TiO2: ZrO2 = 80:20 моль/моль, в виде 5 (вес.)-процентной суспензии. Реакция поликонденсации происходит при 290oC под вакуумом 1,3 мбар. По истечении времени реакции 174 минуты получают полимер с относительной вязкостью раствора 1,643. Значение b* составляет 8, содержание концевых групп COOH составляет 27,0 эквивалентов/106 г полимера.

Пример 10

Повторяют пример 6 с тем отличием, что при 250oC добавляют 100 млн-1, считая на имеющийся бис-(2-гидроксиэтил)-терефталат, полученного согласно примеру 2 совместного осадка диоксида титана с диоксидом циркония, имеющего состав TiO2: ZrO2 = 90:10 моль/моль, в виде 5 (вес.)-процентной суспензии в гликоле. Реакция поликонденсации происходит при 290oC под вакуумом 1,3 мбар. По истечении времени реакции 83 минуты получают полимер с относительной вязкостью раствора 1,676. Значение b* составляет 10,5, содержание концевых групп COOH составляет 16,8 эквивалента/106 г полимера.

Пример 11

Повторяют пример 6 с тем отличием, что при 250oC добавляют 100 млн-1, считая на имеющийся бис-(2-гидроксиэтил)-терефталат, полученного согласно примеру 1 совместного осадка диоксида титана с диоксидом кремния, имеющего состав TiO2: SiO2 = 90:10 моль/моль, в виде 5 (вес.)-процентной суспензии в гликоле. Реакция поликонденсации происходит при 290oC под вакуумом 1,3 мбар. По истечении времени реакции 86 минут получают полимер с относительной вязкостью раствора 1,671. Значение b* составляет 15,5, содержание концевых групп COOH составляет 17,0 эквивалентов/106 г полимера.

Пример 12

Двухстадийным способом получают полиэтилентерефталат, причем на первой стадии проводится прямая этерификация терефталевой кислоты с этиленгликолем до бис-(2-гидроксиэтил)терефталата. На второй стадии реакции происходит поликонденсация с применением a) 400 млн-1, Sb2O3, b) 100 млн-1 TiO2/SiO2 (90: 10 моль/моль) и c) TiO2/ZrO2 (90:10 моль/моль) в качестве катализаторов поликонденсации.

a) Sb2O3 в качестве катализатора поликонденсации

1707 г (10,3 моля) Терефталевой кислоты нагревают вместе с 1020 г гликоля (16,4 моля) и 1 млн-1 антивспенивателя М 10 (от фирмы Доу Корнинг) в этерификационном автоклаве до тех пор, пока в результате отщепления воды не установится избыточное давление 7 бар (температура загрузки 235oC). Достижение этого давления рассматривается как время начала реакции. Избыточное давление поддерживают в течение 60 минут, причем внутреннюю температуру поднимают приблизительно до 250oC. Отводимый при этом водяной пар конденсируется в холодильнике и улавливается в мерном цилиндре. По истечении всего 60 минут внутреннее давление постепенно понижают в течение следующих 60 минут до нормального давления (температура между 250 и 260oC). Затем продукт спускают в поликонденсационный автоклав. Непосредственно после спуска добавляют 50 млн-1 фосфора в виде этилового эфира фосфоуксусной кислоты (ЭЭФ) при 240oC. Затем при 240oC (приблизительно через 5 минут) добавляют 400 млн-1 Sb2O3, считая на имеющийся бис-(2-гидроксиэтил)-терефталат, в виде 1,1 (вес. )-процентного раствора в гликоле. Продолжая нагревание, начинают вакуумирование, при котором внутреннее давление понижается в течение 25 минут до прибл. 1 торр. Внутреннюю температуру регулируют по пикам температуры (максимальная температура: 298oC). Конечная точка реакции определяется путем замера мощности, потребляемой мешалкой. Спустя 95 минут получают продукт с вязкостью раствора 1,681. Содержание концевых карбоксильных групп составляет 20,1 ммоль/кг.

b) TiO2/SiO2 (90:10 моль/моль) в качестве катализатора поликонденсации.

Повторяют пример 12 a) с тем отличием, что при 250oC добавляют 100 млн-1 TiO2/SiO2 (90:10 моль/моль) в качестве катализатора поликонденсации, считая на имеющийся бис-(2-гидроксиэтил)-терефталат, в виде 5 (вес.)-процентной дисперсии в гликоле. Через 82 минуты получают продукт с вязкостью раствора 1,667. Содержание концевых карбоксильных групп составляет 12,2 ммоля/кг, т. е. явно лучше, чем в опыте 12 a).

c) TiO2/ZrO2 (90:10 моль/моль) в качестве катализатора поликонденсации.

Повторяют пример 12 a) с тем отличием, что при 250oC добавляют 100 млн-1 TiO2/ZrO2 (90:10 моль/моль) в качестве катализатора поликонденсации, считая на имеющийся бис-(2-гидроксиэтил)-терефталат, в виде 5 (вес.)-процентной дисперсии в гликоле. Через 84 минуты получают продукт с вязкостью раствора 1,658. Содержание концевых карбоксильных групп составляет 12,1 моль/кг, т.е. этот показатель также лучше, чем по примеру 12 a).

Пример 13

Окончательная конденсация в твердой фазе

a) Катализатор поликонденсации Sb2O3

Приблизительно 2 г полиэтилентерефталата с относительной вязкостью раствора (OBP) 1,681 и концентрацией концевых карбоксильных групп 20,1 ммоль/кг, полученного с применением 400 млн-1 Sb2O3 в качестве катализатора поликонденсации согласно примеру 12 a), помещали в стеклянную трубку, погруженную в металлическую ванну. При постоянном потоке азота полимер сначала выдерживают в течение одного часа при 140oC (предварительная кристаллизация) и затем в течение следующих 4 часов при 231oC. После окончания конденсации OBP составляет 1,880, содержание концевых карбоксильных групп составляет 11,0 ммоль/кг.

b) Катализатор поликонденсации TiO2/ZrO2 (90:10 моль/моль)

Приблизительно 2 г полиэтилентерефталата с относительной вязкостью раствора (OBP) 1,676 и содержанием концевых карбоксильных групп 16,8 ммоль/кг, полученного с применением 100 млн-1 TiO2/ZrO2 (90:10 моль/моль) в качестве катализатора поликонденсации согласно примеру 10, помещают в стеклянную трубку, погруженную в металлическую ванну. При непрерывном потоке азота полимер сначала выдерживают один час при 140oC (предварительная кристаллизация) и затем еще в течение 4 часов при 231oC. После окончательной конденсации OBP составляет 2,037, а содержание концевых карбоксильных групп - 9,5 ммоль/кг.

Пример 14

Получение малоновой смолы

a) Катализатор: оксид дибутилолова

В качестве аппаратуры для этого примера применяют пятигорлую колбу вместимостью 2000 мл, оснащенную металлической мешалкой, капельной воронкой, трубкой для введения азота, термодатчиком внутренней температуры, колонной Вигре с серебряной рубашкой и верхней частью перегонной колонны. Исходная реакционная смесь состоит из следующих компонентов:

312,45 г (3 моля) 1,5-пентандиола в качестве компонента A,

560,60 г (3,5 моля) диэтилмалоната в качестве компонента B,

0,87 г (= 0,1 вес. -%, считая на A+B) оксида дибутилолова в качестве компонента C,

43,5 г (15 вес.-%, считая на A+B) м-ксилола в качестве компонента D,

130,5 г (15 вес.-%, считая на A+B) ксилола в качестве компонента E.

Катализатором служит обычный для этой реакции оксид дибутилолова. Навески компонентов A, B, C и D помещают в колбу и продувают азотом. Затем смесь медленно нагревают, и первые капли этанола отгоняют при внутренней температуре 115oC. При уменьшении скорости перегонки повышают внутреннюю температуру до 200oC. После этого по каплям добавляют компонент E в качестве разделяющего агента для перегонки и продолжают отбирать этанол/м-ксилольный дистиллят. При достижении степени поликонденсации 99,5% поликонденсацию прерывают. Эта степень поликонденсации достигается через 16 часов.

Общее количество дистиллята составляет к этому моменту времени 378,03 г. Отогнанное количество этанола составляет 274,92 г (теоретическое общее количество = 276,42 г). Координата цвета по Гарднеру равна 13.

b) Катализатор: TiO2/SiO2 (90:10 моль/моль)

Опыт a) повторяют с катализатором согласно изобретению. Исходная реакционная смесь состоит из следующих компонентов:

312,45 г (3 моля) 1,5-пентандиола в качестве компонента A,

560,60 г (3,5 моля) диэтилмалоната в качестве компонента B,

0,87 г (0,1 вес. -%, считая на A+B) TiO2/SiO2 = 90:10 моль/моль в качестве компонента C,

43,5 г (5 вес.-%, считая на A+B) м-ксилола в качестве компонента D,

87,0 г (10 вес.-%, считая на A+B) м-ксилола в качестве компонента E.

Навески компонентов A, B, C и D помещают в колбу и продувают азотом. Затем смесь медленно нагревают, и первые капли этанола отгоняют в смеси с м-ксилолом при внутренней температуре 142oC. При уменьшении скорости перегонки внутреннюю температуру повышают до 200oC. После этого по каплям добавляют компонент E в качестве разделяющего агента для перегонки и продолжают отбирать этанол/м-ксилольный дистиллят. При достижении степени поликонденсации в 99,8% поликонденсацию прерывают. Эта глубина поликонденсации достигается через 8 часов.

Общее количество дистиллята составляет к этому моменту времени 342,28 г. Отогнанное количество этанола составляет 276,04 г (теоретическое общее количество этанола = 276,42 г). Координата цвета по Гарднеру составляет 10.

Сравнительные примеры

Сравнительные примеры 1a и 1b

a) Опыт по получению полиэтилентерефталата проводят аналогично примеру 6, причем в качестве катализаторов поликонденсации использовали имеющиеся в продаже диоксиды титана. Для этой цели, после переэтерификации, проведенной согласно примеру 6, и после блокирования катализаторов переэтерификации при достижении температуры реакции 250oC, в исходную реакционную смесь добавляют 500 млн-1 диоксида титана (Hambitec KO 3TiO2 фирмы Захтлебен), считая на имеющийся бис-(2-гидроксиэтил)- терефталат, в виде 10 (вес.)-процентной суспензии в гликоле в качестве катализатора поликонденсации. Реакция поликонденсации протекает при 290oC под вакуумом 1,3 мбар. Через 180 минут продолжительности реакции опыт прекратили, так как из-за слишком низкой молекулярной массы продукта поликонденсации не достигалась достаточная вязкость расплава и тем самым не достигалась достаточная относительная вязкость.

b) С таким же отрицательным результатом закончился второй опыт, проведенный при тех же условиях реакции. В этом опыте добавляли в качестве катализатора поликонденсации 500 млн-1 Tilcom HPT 3TiO2 (диоксид титана фирмы Тайоксайд), считая на имеющийся бис-(2-гидроксиэтил)-терефталат, в виде 10 (вес.)-процентной суспензии в гликоле.

Сравнительный пример 2

Повторяют пример 6 с тем отличием, что при 250oC добавляют 100 млн-1, считая на имеющийся бис-(2-гидроксиэтил)-терефталат, полученного согласно примеру 5 совместного осадка диоксида титана с диоксидом кремния, имеющего состав TiO2: SiO2 = 10:90 моль/моль; в виде 5 (вес.)-процентной суспензии в гликоле. Реакция поликонденсации протекает при 290oC под вакуумом 1,3 мбар. Так как после 180 минут продолжительности реакции не произошло существенного роста вязкости расплава, опыт прекратили.

Сравнительный пример 3

Повторяют пример 6 с тем отличием, что при 250oC добавляют 100 млн-1, считая на имеющийся бис-(2-гидроксиэтил)-терефталат, полученного согласно примеру 4 совместного осадка диоксида титана с диоксидом циркония, имеющего состав TiO2: ZrO2 = 60:40 моль/моль, в виде 5 (вес.)-процентной суспензии в гликоле. Поликонденсация происходит при 290oC под вакуумом 1,3 мбар. Так как после 180 минут продолжительности реакции не произошло существенного роста вязкости расплава, опыт прекратили.

Сравнительный пример 4

Повторяют пример 7 с тем отличием, что при 250oC добавляют 340 млн-1 Sb2O3, считая на имеющийся бис-(2-гидроксиэтил)-терефталат. Реакция поликонденсации протекает при 283oC под вакуумом 0,8 мбар. По истечении времени реакции 180 минут получают полимер с относительной вязкостью раствора 1,590. Значение b* составляет 4,8, содержание концевых групп COOH - 22,5 эквивалентов/106 г полимера.

Этот сравнительный пример показывает, в частности, что каталитическая активность катализаторов, применяемых в соответствии с изобретением, значительно выше, чем каталитическая активность Sb2O3, что они позволяют путем существенного сокращения применяемого количества катализатора достигать тех же времен поликонденсации, что и при применении Sb2O3, и - если важны характеристики окрашивания волокнообразующих сложных полиэфиров для некоторых областей применения - практически также и тех же значений b* (примеры 6, 7 и 8).

Сравнительный пример 5

Повторяют пример 6 с тем отличием, что при 250oC добавляют 213 млн-1 титантетрабутилата, считая на имеющийся бис-(2-гидроксиэтил)-терефталат, в виде 5 (вес. )-процентного раствора в гликоле в качестве катализатора поликонденсации. Реакция поликонденсации происходит при 290oC под вакуумом 3,5 мбар. По истечении 134 минут времени реакции получают полимер с относительной вязкостью раствора 1,633. Значение b* составляет 15,5, содержание концевых групп COOH - 20,2 эквивалентов/106 г полимера.

A. Получение катализатора поликонденсации в соответствии с выложенным описанием изобретения к неакцептованной заявке JP-A-48041949/1973.

28,44 г TiCl4 осторожно при перемешивании при температуре 0-10oC (ледяная ванна) добавляют к такому количеству водного раствора жидкого стекла (=силикаты натрия), что весовое соотношение Si:Ti или же SiO2:TiO2 составляет 1: 1. Путем добавления небольшого количества раствора едкого натра установили значение pH 7. Выпадающее белое твердое вещество отсосали и для обеспечения необходимого содержания кристаллизационной воды высушили в вакуумном сушильном шкафу при температуре лишь 20oC.

B. Стандартный путь осуществления способа получения полиэтилентерефталата.

Полиэтилентерефталат получают двухступенчатым способом. На первой ступени, переэтерификации, осуществляют реакцию обмена этиленгликоля с диметилтерефталатом (= ДМТ) при молярном соотношении 2,5:1 в присутствии 100 ppm ZnAc2•H2O (Ac = ацетат) и 150 ррm MnAc2•4H2O, относительно ДМТ, при температурах в диапазоне от 175 до 250oC. При этом для избежания сублимации ДМТ непрерывное повышение температуры со 175 до 250oC производят не слишком быстро. Наряду с катализаторами переэтерификации добавляют 10 ppm антивспенивателя M 10.

Освободившийся во время переэтерификации этанол отгоняют через колонну. При достижении температуры реакции 240oC для блокировки катализаторов переэтерификации добавляют 50 ppm фосфора в виде сложного эфира фосфорноуксусной кислоты.

Как только температура реакции достигла 250oC, в реакционную смесь добавляют 100 ppm катализатора поликонденсации в виде 10%-ной суспензии в этиленгликоле. Реакция поликонденсации осуществляется при 290oC в вакууме (1,0 торр). Определяют время протекания реакции, в течение которого полимер достигает относительной вязкости раствора, измеренной при 25oC для 1% вес. раствора в м-креазоле, и составляющей 1,600.

C. Сравнение каталитической активности катализатора поликонденсации по изобретению и катализатора поликонденсации, полученного в пункте A.

a) Поликонденсация согласно пункту B с используемым катализатором по изобретению, состоящим из TiO2 и SiO2 в соотношении от 90:10 моль/моль в количестве 100 ppm. Продолжительность поликонденсации составляла 90 минут, полученный полимер имел относительную вязкость раствора, равную 1,621.

б) Поликонденсация по пункту B с полученным в пункте A катализатором поликонденсации из JP-B-48041949/1973 в количестве 100 ppm. Поскольку спустя 150 минут желаемая относительная вязкость раствора и приблизительно не была достигнута, процесс поликонденсации был прерван.

Описывается способ получения сложных полиэфиров и сополиэфиров путем поликонденсации исходных компонентов, образующих сложные полиэфиры и сополиэфиры, причем на первой стадии реакции получают сложные эфиры или олигоэфиры в случае необходимости в присутствии катализатора (пере)этерификации, которые на второй стадии реакции поликонденсируют в присутствии титансодержащего катализатора, отличающийся тем, что в качестве титансодержащего катализатора на стадии поликонденсации используют совместный осадок диоксида титана и диоксида кремния при их молярном соотношении 90 : 10 - 20:8 и/или совместный осадок диоксида титана и диоксида циркония при их молярном соотношении 95 : 5 - 70 : 30, полученный гидролизом и конденсацией спиртовых растворов алкоголятов титана и кремния или алкоголятов титана и циркония, осуществляемых медленным добавлением к ним смеси спирта и воды до получения совместного осадка. Технический результат - синтез новых катализаторов, обеспечивающих повышенную безопасность для экосистемы и отличающихся, в частности, более высокой каталитической активностью, чем Sb2O3 и титантетрабутилат в соответственно равной концентрации. 13 з.п. ф-лы.

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| Катализаторы синтеза полиалкилентерефталатов | |||

| Серия: Производство и переработка пластических масс и синтетических смол | |||

| Обзорная информация | |||

| - М.: НИИТЭХИМ, 1989, с.7, 8, 17 и 18 | |||

| BARRINGER E.A | |||

| Formahion, Packing and Sintering of Monodisperse TiO Powders | |||

| Communications of the American Society | |||

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| ПЕЧНОЙ ЖЕЛЕЗНЫЙ РУКАВ (ТРУБА) | 1920 |

|

SU199A1 |

Авторы

Даты

2000-06-27—Публикация

1995-01-02—Подача