Настоящее изобретение относится к способу аминирования для производства полиаминов. Способ проводится при специфических температурных условиях, ведущих к повышению селективности для линейных полиаминов и к ослаблению цвета.

Уровень техники

Способ аминирования обеспечивает решение задач, связанных с увеличением количества линейных продуктов аминирования и уменьшения образования циклических продуктов аминирования. См., например, патенты США 2365721 и 3766184, а также ЕР-А-146508, ЕР-А-254335, ЕР-А-729785 и ЕР-А-737669.

Еще одной задачей, решаемой в способе аминирования, является уменьшение количества побочных продуктов, которые могут стать причиной изменения цвета (пожелтения) самих полиаминов или на более поздней стадии - обесцвечивания, когда полиамины используются в качестве полупродуктов или в композициях. Предложено несколько методов ослабления цвета. Например, в патенте США 3723529 предлагается обработка активированным углем, а в патенте США 4347381 - обработка с применением отбеливателя. ЕР-А-262562 раскрывает метод ослабления цвета путем контактирования окрашенных полиаминов при повышенных температуре и давлении с каталитически эффективным количеством катализатора гидрирования в присутствии водородсодержащей среды. Однако несмотря на то, что все эти методы все-таки приводят к ослаблению цвета, последующая обработка является дорогой и не предотвращает обесцвечивания.

Сущность изобретения

Цель настоящего изобретения - повысить селективность линейных аминированных продуктов и в то же время предотвратить образование обесцвечивающих побочных продуктов или побочных продуктов, которые могут позднее стать будущими источниками обесцвечивания, например при нейтрализации аминированных продуктов кислотой. Более того, решение вышеупомянутых задач не должно быть сложным и не порождать других проблем.

Неожиданно было установлено, что вышеупомянутые цели могут быть достигнуты благодаря способу аминирования для производства полиаминов при определенных температурных условиях. В частности, процесс аминирования проводится на первом этапе до степени конверсии в пределах 50 и 98 мас.%, предпочтительно от 55 до 95 мас.% в расчете на общий выход полиаминов при средневзвешенной пропорционально времени температуре, по меньшей мере на 15oС, предпочтительно на 25o-100oС, более предпочтительно на 35o-70oС выше средневзвешенной пропорционально времени температуры на последующем этапе. В данном контексте выражение "средневзвешенная пропорционально времени температура" есть средняя температура за определенный промежуток времени проведения реакции. При этом время, необходимое для проведения на каждом этапе, соответствует времени, необходимому для получения желаемой степени конверсии. Степень конверсии зависит от температуры реакции, катализатора и исходных реагентов.

По способу согласно изобретению количество линейных аминированных продуктов, таких как этилендиамин, диэтилентриамин, триэтилентетраамин и аминоэтилэтаноламин увеличивается, в то время как количество циклических соединений уменьшается. В то же время достигается значительное снижение обесцвечивания. Способ может осуществляться в одном реакторе, оборудованном устройством температурного контроля для реализации вышеупомянутых условий или по меньшей мере в двух отдельных реакторах с отдельным температурным контролем. Обычно катализатор один и тот же по всей зоне (зонам) реакции, но возможно также иметь разные катализаторы дегидрирования/гидрирования в реакционной зоне (зонах), как, например, катализаторы с различной селективностью. Средняя температура в течение первого этапа реакции может варьироваться между 160o и 300oС, предпочтительно между 170o и 230oС, а на последующем этапе от 100o до 190oС, предпочтительно между 110o и 180oС.

Реакция аминирования по настоящему изобретению включает аминирование спиртов, фенолов, диолов, алканоламинов и алкиленоксидов с аммиаком или первичными или вторичными аминами.

Аминированные соединения предпочтительно должны быть бифункциональными. Все атомы водорода аминогруппы потенциально могут быть замещены алкильным радикалом участвующих в реакции алкиленоксида, соединения, содержащего гидроксильную или карбонильную группу, так что продукт реакции будет поэтому смесью первичных, вторичных и третичных аминов. При аминировании таких соединений, как этиленгликоли и этаноламины, получают не только ди- и полиамины неразветвленной цепи, но и разветвленные ди- и полиамины и шестичленные гетероциклические амины, такие как пиперазин, морфолин и их производные.

Наиболее необходимыми продуктами при производстве этиленаминов являются продукты, в основном содержащие первичные и вторичные аминогруппы. Продукты аминирования, содержащие третичные аминогруппы и гетероциклы в основном являются менее коммерчески значимыми. Настоящий способ неожиданно увеличивает селективность для формирования первичных, вторичных и нециклических соединений.

Алкиленоксиды, подходящие для аминирования, имеют 2-22 атома углерода в алкиленовой группе. Конкретными примерами являются этиленоксид, 1,2-пропиленоксид, 1,2-бутиленоксид и 2,3-бутиленоксид. Длифатические спирты, которые могут быть аминированы по способу настоящего изобретения, включают насыщенные алифатические одноатомные и многоатомные спирты, содержащие от 1 до 30 атомов углерода. Примерами насыщенных одноатомных спиртов являются метанол, этанол, пропанол, изопропанол, н-бутанол, втор. -бутанол, трет.-бутанол, изобутанол, н-пентанол, изопентанол, н-гексанол, изогексанол, 2-этилгексанол, циклогексанол, н-гептанол, н-октанол, 2-октанол, изооктанол и трет.-октанол и различные изомеры нонанола, деканола, ундеканола, додеканола, тридеканола, тетрадеканола, гексадеканола и октадеканола и арахидиловый спирт. Примеры алифатических двухатомных спиртов, содержащих от 2 до 30 атомов углерода, включают этиленгликоль, диэтиленгликоль, триэтиленгликоль, тетраэтиленгликоль и высшие полиэтиленгликоли, 1,2 и 1,3-пропиленгликоль, дипропиленгликоль, трипропиленгликоль и высшие полипропиленовые гликоли, 1,2-бутиленгликоль, 1,3-бутиленгликоль, 1,4-бутиленгликоль, 2,3-бутиленгликоль, дибутиленгликоль, трибутиленгликоль или высшие полибутиленовые гликоли, изомеры пентандиола, гександиола, октандиола, нонандиола, декандиола, ундекандиола, додекандиола и тридекандиола; тетрадекандиол, пентадекандиол, гексадекандиол, октадекандиол, эйкозандиол. Примеры трехатомных и высших полиолов, содержащих от 3 до 30 атомов углерода включают глицерин, эритрит, пентаэритрит, сорбитол, маннитол, триметилолэтан, триметилолпропан, гептантриол и декантриол.

Соединения фенола, пригодные для аминирования, включают фенол, о-крезол, m-крезол, р-крезол, пирокатехин, резорцин, гидрохинон и изомеры ксиленола. Подходящие алифические аминоспирты имеют от 2 до 30 атомов углерода, такие как моноэтаноламин, диэтаноламин, аминоэтил этаноламин, пропаноламины, бутаноламины, пентаноламины, гексаноламины, гептаноламины, октаноламины, деканоламины, додеканоламины, тетрадеканоламины, гексадеканоламины, октадеканоламины и эйкозаноламины. Кроме того, могут использоваться смеси любых вышеупомянутых соединений, содержащих гидроксил, например, смеси этиленгликоля и моноэтаноламина или смеси алканоламинов, получаемые взаимодействием алкиленоксидов и аммиака.

В качестве аминирующих агентов могут быть использованы аммиак, первичные амины или вторичные амины. Амины обычно имеют алкильные группы, содержащие от 1 до 20 атомов углерода, циклоалкильные группы, содержащие от 5 до 8 атомов углерода, и арильные или арилалкильные группы, содержащие от 6 до 40 атомов углерода, или их смеси. Примерами подходящих аминов являются метиламин, этиламин, н-бутиламин, изобутиламин, этилендиамин, бензиламин, диметиламин и диэтиламин. Аминирующие агенты могут быть использованы индивидуально или в комбинациях.

Катализатором дегидрирования/гидрирования для использования в способе по данному изобретению может быть любой обычный катализатор аминирования. Как правило, катализатор содержит в качестве каталитически активной части, по меньшей мере один металл, выбранный из группы, состоящей из никеля, хрома, кобальта, меди, рутения, железа, кальция, магния, стронция, лития, натрия, калия, бария, цезия, вольфрама, серебра, цинка, урана, титана, родия, палладия, платины, иридия, осмия, золота, молибдена, рения, кадмия, свинца, рубидия, бора и марганца или их смесей. Металлическая часть катализатора должна содержать, по меньшей мере, 70 мас.%, предпочтительно свыше 80 мас.% никеля, хрома, кобальта, меди, палладия, рутения или железа или их смеси, что в основном обусловливает каталитический эффект дегидрирования/гидрирования. Достижение каталитических эффектов часто промотируется (стимулируется) (например, улучшенная селективность для целевых продуктов) присутствием небольших количеств других металлов, таких как металлы, выбранные из группы, состоящей из кальция, магния, стронция, лития, натрия, калия, бария, цезия, вольфрама, железа, рутения, цинка, урана, титана, родия, палладия, платины, иридия, осмия, серебра, золота, молибдена, рения, кадмия, свинца, рубидия, бора и марганца. Эти промоторы обычно составляют от 0,1 до 30 мас.%, предпочтительно, от 1 до 20 мас.% общего количества каталитических металлов. Обычным носителем для последних является пористая окись металла, хотя использованы могут быть и другие носители, например углерод. Примерами подходящих материалов подложки являются различные формы окиси алюминия, окиси кремния, кизельгуров, окиси алюминия - окиси кремния, окиси алюминия - окиси титана, окиси алюминия - окиси магния и окиси алюминия - окиси циркония. Носитель обычно составляет от 50 до 97 мас.% от всего катализатора. В предпочтительном варианте выполнения катализатором является металлический катализатор, содержащий никель и промотированный рутением, рением, палладием или платиной или их смесями в металлической форме на подложке пористой окиси металла, содержащей окись алюминия. Количество катализатора не является решающим, но обычно оно составляет от 0,1 до 25 мас.%, предпочтительно от 1 до 15 мас. % от общего количества исходных реагентов в периодическом процессе. Катализаторы дегидрирования/гидрирования, описанные выше, можно встретить, например, в ЕР-А-146508, ЕР-А-729785, ЕР-А-737669, US-2365721 и US-4123462.

Взаимодействие аминирующего агента и аминируемого соединения наилучшим образом осуществляется в присутствии газообразного водорода, с тем чтобы ингибировать или снизить отравление катализатора и гарантировать высокий выход целевых алифатических аминопродуктов. В целом, количество необходимого газообразного водорода сравнительно невелико и соответствует мольному отношению от примерно 0,1 до примерно 2 молей на моль соединения, подлежащего аминированию. Можно применять большие количества водорода, но, по существу, без какого-либо явного полезного результата. Аминирующий агент, такой как аммиак, должен присутствовать в избыточном количестве в смеси, например, в соотношении 2 - 30 молей аминирующего агента на моль соединения, подлежащего аминированию, но предпочтительно в пределах от 5 до примерно 15 молей на моль соединения, подлежащего аминированию.

Процесс аминирования осуществляют при сравнительно высоком давлении. Приложенное давление зависит от мольного отношения реагентов, температуры реакции, количества водорода и типа операции. В целом, давление должно быть достаточно высоким для того, чтобы выдерживать большинство реагентов в жидкой фазе. Обычно давление находится в пределах от 8 до 40 МПа и предпочтительно между 15 и 30 МПа.

Сведения, подтверждающие возможность осуществления изобретения

Изобретение иллюстрируется следующими Примерами.

ПРИМЕР 1

Процесс аминирования проводили путем непрерывного взаимодействия моноэтаноламина и аммиака в массовом отношении 1 к 4 в присутствии катализатора дегидрирования/гидрирования и водорода на первой стадии реакции. Катализатор содержал 10 мас.% никеля и 0,75 мас.% рутения на подложке активированной окиси алюминия в соответствии с патентом ЕР-254335. Температура реакции на первой стадии составляла 200oС, а степень конверсии моноэтаноламина в аминированный продукт составила 55 мас.%. На следующей стадии температура реакции была снижена до 170oС, и реакцию продолжали в периодическом режиме до степени конверсии моноэтаноламина до 75 мас.% в присутствии того же катализатора дегидрирования/гидрирования, что и на первой стадии. Это означает, что степень конверсии на первой стадии реакции составила около 73%.

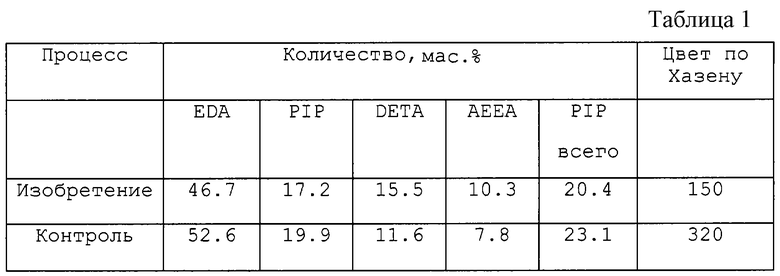

В порядке контрольного теста та же реакция (см. выше) была проведена в две стадии до степени конверсии моноэтаноламина 75%, но за исключением того, что температура второй стадии также составила 200oС. Продукты реакции анализировали относительно количества этилендиамина (EDA), пиперазина (PIP) диэтилентетраамина (DETA), аминоэтилэтаноламина (АЕЕА) и общего количества соединений пиперазина.

Аммиак и водород удаляли из реакционных смесей, которые затем разбавляли водой при массовом отношении 1:1. После добавления хлористоводородной кислоты до значения рН 3,5 обесцвечивание измеряли по шкале Хазена.

Полученные результаты приведены в таблице 1 (см. в конце описания).

По результатам видно, что образование циклических соединений пиперазина снизилось на примерно 12 мас.% в процессе аминирования по изобретению по сравнению с контролем. К тому же, имело место значительное ослабление цвета.

ПРИМЕР 2

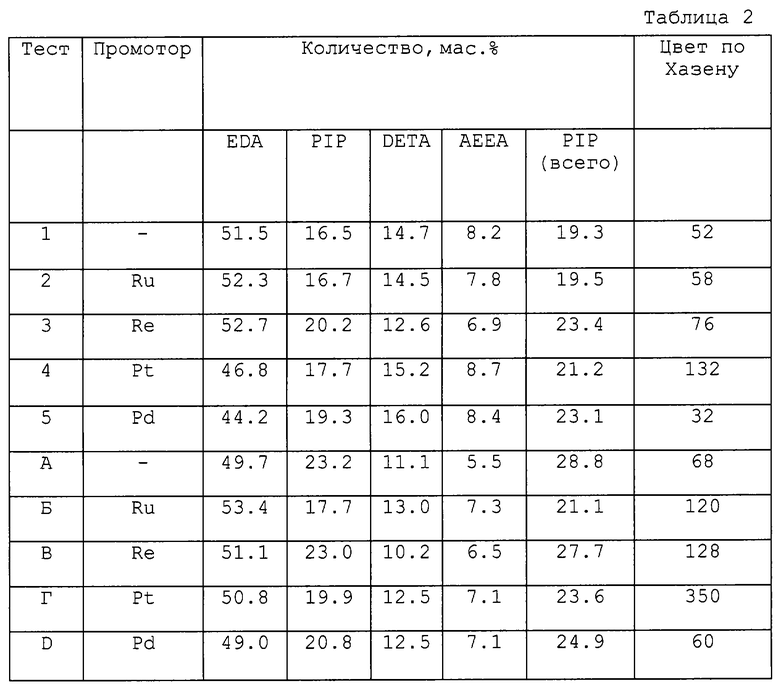

Реакции аминирования проводили по методике Примера 1. т.е. температура реакции на первой стадии составляла 200oC и конверсия моноэтаноламина составила 55 мас. %. На последующей стадии температура была снижена до 170oC и аминирование проводили до степени конверсии 75 мас.% моноэтаноламина. Однако катализаторы, используемые на 2-й стадии содержали 15 мас.% металлического никеля или 15 мас.% металлического никеля, который в ряде случаев промотировали 0,75 мас. % рутения, палладия, рения или платины. Контрольные тесты проводились при температуре, поддерживаемой на уровне 200oС на 1-й и 2-й стадиях.

По окончании реакций содержание и обесцвечивание полученных смесей аминирования определяли по той же методике, что и в Примере 1.

Получены следующие результаты, приведенные в таблице 2 (см. в конце описания).

По результатам можно видеть, что общее количество соединений пиперазина сократилось, а цвет ослабевал, когда процесс проводили в соответствии с изобретением, тесты 1-5, по сравнению с контролем, тесты A-D.

Изобретение относится к способу аминирования для производства полиаминов, например аминирования спиртов, фенолов, диолов, алканоламинов и алкиленоксидов аммиаком, или первичными, или вторичными аминами, предпочтительно аминирования бифункциональных соединений, например моноэтаноламина, аммиаком в присутствии каталитически эффективного количества катализатора дегидрирования/гидрирования. согласно которому процесс проводят на первом этапе до степени конверсии 50-9 мас.% в расчете на общий выход полиаминов при средневзвешенной пропорционально времени температуре, которая по меньшей мере на 15oС выше, чем средневзвешенная пропорционально времени температура во время реакции, проходящей на последующем этапе процесса. Предпочтительно температура на первом этапе на 25-100oС выше, чем температура на последующем этапе процесса. В частности, температура на первом этапе составляет 160-300oС, а температура на последующем этапе составляет 100-190oC. В качестве катализатора дегидрирования/гидрирования используют катализатор, содержащий в качестве каталитически активной части, по меньшей мере, один металл, выбранный из группы, состоящей из никеля, хрома, кобальта, меди, рутения, кальция, магния, стронция, лития, натрия, калия, бария, цезия, вольфрама, железа, цинка, урана, титана, родия, палладия, платины, иридия, осмия, серебра, золота, молибдена, рения, кадмия, свинца, рубидия, бора и марганца или их смесей, которые могут быть промотированы и нанесены на подложку, например, из пористой окиси металла, содержащей окись алюминия. Способ позволяет повысить селективность линейных аминированных продуктов и предотвратить изменение цвета полиаминов. 9 з.п. ф-лы, 2 табл.

| Прибор для определения периода колебаний моделей | 1960 |

|

SU146508A1 |

| Струйный вакуум-насос | 1977 |

|

SU737669A1 |

| US 4977266 A, 11.12.1990 | |||

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНИЧЕСКИХ АМИНОВ | 1992 |

|

RU2005719C1 |

Авторы

Даты

2003-11-10—Публикация

1998-10-01—Подача