Настоящее изобретение относится к получению высококачественной волокнистой пульпы при использовании полипарафенилентерефталамида (PPD-T). Традиционно пульпу получали из формованных арамидных волокон, которые после механического рафинирования принимают форму волокон или пучка из фибрилл, выступающих из него.

В настоящем изобретении предлагается пульпа, получаемая не из формованных волокон, а в которой пучки частиц пульпы имеют высокую долю фибрилл и очень низкую долю остей.

В описании к патентам США N 5073440 и 5135687, выданных по заявкам Kiu-Seung Lee, предлагаются непрерывные моноволокна, содержащие параарамид и способ формования таких волокон.

В заявках на Европатент N 381172 и 395020, опубликованных 8 сентября, 1990 и 7 ноября, 1990, раскрываются гомогенные смеси некоторых ароматических полиамидов с поливинилпирролидоном и непрерывные волокна и пленки, полученные на их основе.

В описании к патентам США N 4511623, выданном по заявке H.S. Yoon, раскрывается способ получения коротких арамидных волокон, заключающийся в том, что раствор полимеризующегося арамида подвергают сдвиговому напряжению.

В описании к патентам США N 5028372, выданном по заявке Brierre и других предлагается способ получения пульпы, заключающийся в том, что анизотропные растворы, содержащие параарамид, претерпевающий полимеризацию, подвергают сдвиговой деформации с целью ориентации полимерных цепей по мере их наращивания.

Краткое описание сущности изобретения

Данное изобретение предлагает способ получения волокнистой пульпы из смеси PPD-T и поливинилпирролидона (PVP), заключающийся в том, что:

получают смешанную PPD-Т-полимеризующую систему, включающую растворитель для полимеризующихся компонентов, а также PVP, имеющий средневязкостную молекулярную массу по крайней мере 100,000, взятого при концентрации по крайней мере 5 мас.%, предпочтительно по крайней мере 10 мас.%, в расчете на массу получаемого полимера; добавляют стехиометрические количества компонентов для полимеризации PPD-T для обеспечения взаимодействия компонентов в полимеризационной системе; продолжают взаимодействие полимеризующихся компонентов в течение промежутка времени, достаточного для перехода полимеризующейся системы в анизотропную фазу, осуществляют полную реакцию PPD-Т-полимеризующихся компонентов с образованием смеси PPD-T с PVP; и отделяют смесь PPD-T и PVP из полимеризующей системы.

Волокнистая пульпа, полученная в соответствии со способом предлагаемого изобретения включает в свой состав гетерогенную смесь, содержащую полипарафенилентерефталамид и по крайней мере 5 мас.% поливинилпирролидона, имеющего средневязкостную молекулярную массу более чем 100000, в которой индивидуальные частицы пульпы не содержат длинных нитей и имеют длину от 0,5 до 10 мм, диаметр от 0,1 до 50 мкм, и отношение длины к диаметру коротких волокон более 100.

Краткое описание чертежей

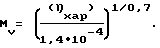

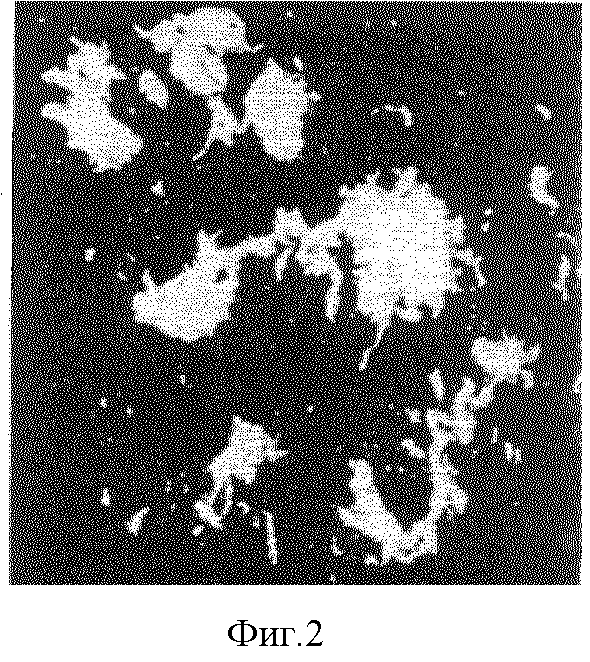

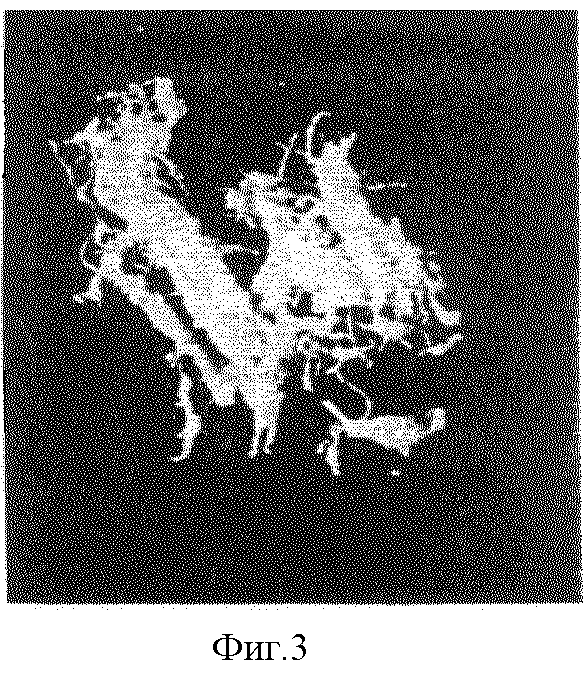

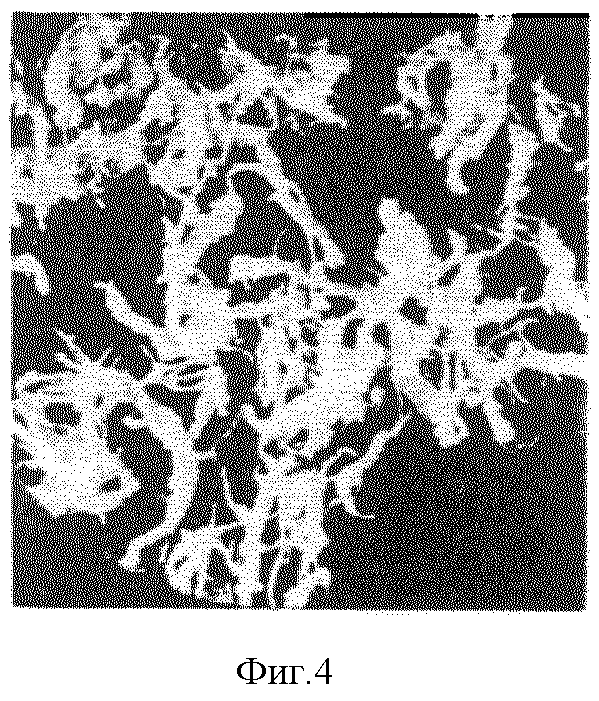

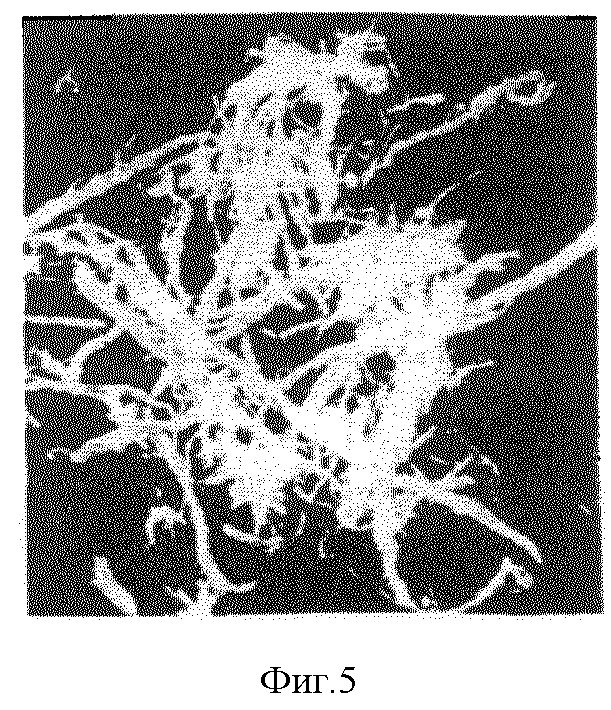

На фиг. 1-5 показаны фотографии полимерных материалов на основе арамидных волокон, выполненных в различных условиях, в том числе в условиях осуществления способа настоящего изобретения. На фиг. 1 показано изделие с неоднородной волокнистой текстурой, а на фиг. 2-5 показаны изделия, полученные из волокнистой пульпы предлагаемого изобретения.

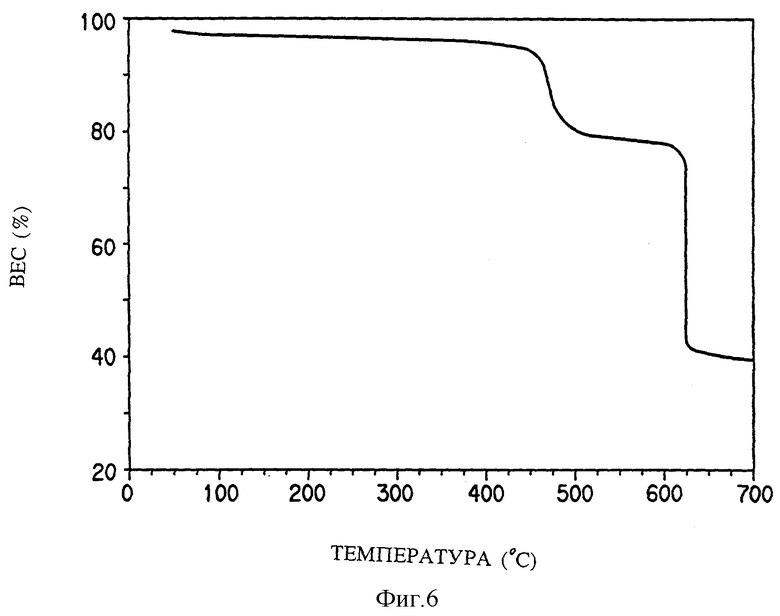

На фиг. 6 показана кривая термогравиметрического анализа гетерогенной смеси из PPD-T и PVP предлагаемого изобретения.

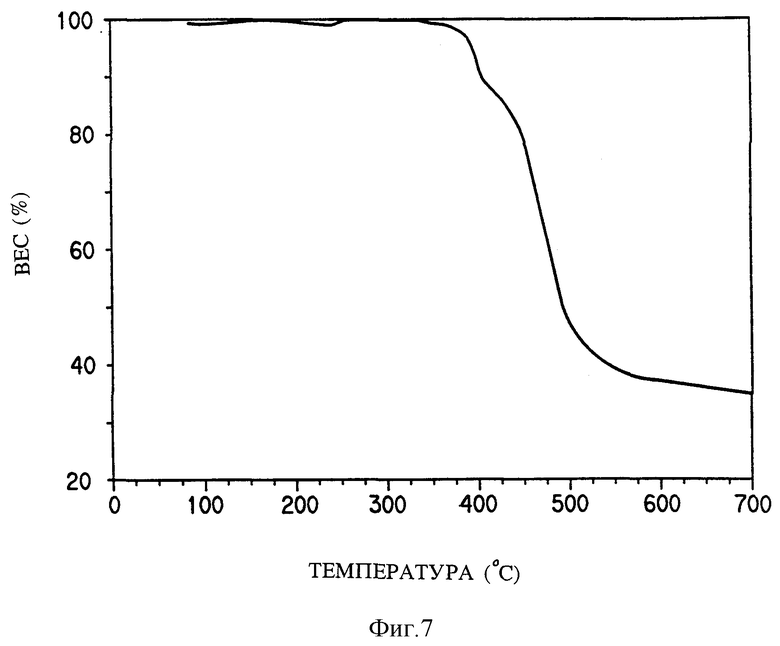

На фиг. 7 - кривая термогравиметрического анализа гомогенной смеси из ароматического полиамида и PVP, раскрытой в прототипе.

Подробное описание сущности изобретения

Волокнистую пульпу предлагаемого изобретения получают из двукомпонентной полимерной смеси. В качестве одного компонента используют полипарафенилентерефталамид (PPD-T), и другого - поливинилпирролидон (PVP).

Под термином PPD-T в данном описании следует понимать гомополимер, полученный в результате полимеризации по механизму "моль-на-моль" парафенилендиамина и терефталоилхлорида, а также сополимеры, полученные при добавлении небольших количеств других диаминов к пара-фенилендиамину и небольших количеств других хлорангидридов дикарбоновых кислот к терефталоилхлориду. Обычно другие диамины и другие хлорангидриды дикарбоновых кислот можно использовать в количествах приблизительно до 10 мол.% от общего веса парафенилендиамина или терефталоилхлорида, или возможно немного более высокой концентрации, при условии, что другие диамины и хлорангидриды дикарбоновых кислот не содержат никаких реакционноспособных групп, которые препятствуют реакции полимеризации. Под PPD-T также следует понимать в данном описании сополимеры, полученные при добавлении небольших количеств других ароматических диаминов и других ароматических хлорангидридов дикарбоновых кислот, например как 2,6-нафталоилхлорид или хлор- или дихлортерефталоилхлорид. В описании к патентам США N 4308374 и 4698414 раскрывается способ получения PPD-T.

PVP представляет собой аддитивный полимер, содержащийся в волокнах пульпы предлагаемого изобретения. Под термином PVP в данном описании следует понимать полимерный материал, полученный линейной полимеризацией мономерных звеньев N-винил-2-пирролидона и который содержит также небольшие количества сомономеров, которые могут присутствовать в полимеризационной смеси в концентрациях ниже тех, которые не препятствуют взаимодействию PVP с PPD-T.

Смеси полимерных компонентов получают путем полимеризации PPD-T в присутствии PVP. Предпочтительная среда для проведения полимеризации PPD-T представляет собой полностью безводную смесь из растворителя N-метилпирролидона (NMP) и соли, например хлорида кальция, для повышения растворимости PPD-T, сразу же после его образования. Для повышения растворимости PPD-T можно использовать другие соли, в том числе хлорид четвертичного аммония, хлорид лития, хлорид магния, хлорид стронция, и тому подобные, которые растворимы в NMP. В соответствии с настоящим изобретением система, используемая в качестве растворителя, может также содержать PVP, растворяемый по мере протекания реакции полимеризации PPD-T.

Из практических соображений предпочтительно растворение PVP в NMP до прибавления любой из вышеупомянутых солей. Было обнаружено, что соль, хотя и повышает растворимость PPD-T в полимеризующей системе, она может снижать исходную растворимость PVP в NMP.

Полагают, что PVP, присутствующий в растворенном состоянии в NMP в течение процесса полимеризации PPD-T, где устанавливается анизотропная фаза, приводит к тому, что полимеризующийся PPD-T образует ориентированные или выровненные домены полимерных молекул, что в конечном счете приводит к образованию волокон пульпы. При образовании волокон пульпы, вследствие анизотропного характера системы, PPD-T и PVP, как полагают, смешиваются так, что домены PPD-T окружены PVP, в результате чего получают частицы пульпы, содержащие гетерогенную комбинацию из этих двух материалов.

На фиг. 6 показана кривая, построенная на основе данных термогравиметрического анализа материала предлагаемого изобретения.

Термогравиметрический анализ (TGA) осуществляют путем нагревания образца материала и регистрации усадочного веса образца в зависимости от температуры. Изменения веса происходят при температурах улетучивания компонентов из образца. Материал, показанный на фиг. 6, который подвергали термогравиметрическому анализу представляет собой смесь, состоящую из PPD-T и 20 мас.% PVP, полученную в соответствии с настоящим изобретением. PPD-T имел характеристическую вязкость 5,1, а PVP имел средневязкостную молекулярную массу 630000. Следует отметить, что кривая, показанная на фиг. 6 имеет две крутизны. Первая крутизна начинается в точке температуры примерно 440oC и представляет улетучивание компонента PVP. Быстрое улетучивание PVP происходит при температуре около 500oC, а затем более медленное при температуре около 600oC. Вторая крутизна начинается в точке температуры примерно 600oC и демонстрирует улетучивание компонента PPD-T. Таким образом, два отдельных крутых угла наклона в кривой TGA дают четкое доказательство существования физически самостоятельных компонентов в составе предлагаемого изобретения.

На фиг. 7 показана кривая, построенная на основе данных термогравиметрического анализа материала, описанного в заявке на Европатент N 381172, и представляющего собой 2,2'-бис[4-(4'-аминофенокси)фенил]пропантерефталамид (BAPP-T), который, как раскрыто в описании, образует гомогенную связанную композицию, содержащую 20 мас.% PVP. BAPP-T, полимеризующийся в присутствии PVP, приводит к установлению изотропной, а не анизотропной фазы компонентов, и как явствует из вышеупомянутой заявки на Европатент представляет собой плотно связанный гомогенный композиционный сплав. Следует отметить, что кривая, показанная на фиг. 7 имеет одну кривизну, которая начинается в точке температуры примерно 380oC и проходит через точку 600oC, демонстрируя улетучивание гомогенной смеси BAPP-T и PVP. Таким образом, единственная кривизна в кривой TGA дает четкое доказательство существования гомогенной связанной композиции материалов, раскрываемой в прототипе.

Установлено, что для практической реализации предлагаемого изобретения необходимо, чтобы PVP имел средневязкостную молекулярную массу более чем примерно 100000 и концентрацию по крайней мере 5%, предпочтительно по крайней мере 10%, в расчете на массу PPD-T. PVP, имеющий средневязкостную молекулярную массу менее чем примерно 100000, как оказывается, не обеспечивает адекватной основы для ориентации растущих полимерных цепей PPD-T и, как следствие, не дает эффективного результата. Материалы из PVP, имеющие средневязкостные молекулярные массы, большие, чем примерно 2000000, труднорастворимы и не позволяют получить растворы, которые пригодны для использования при требуемых концентрациях PVP. PVP, имеющие средневязкостные молекулярные массы, большие, чем 100000, как установлено, пригодны для использования при практической реализации настоящего изобретения. Для целей осуществления предлагаемого изобретения PVP с требуемым молекулярным весовым распределением можно получить путем смешивания материалов на основе PVP, имеющих различные молекулярные массы. Например, PVP, имеющий средневязкостную молекулярную массу 50000, можно смешивать с PVP, имеющим средневязкостную молекулярную массу 500000, взятых в таких количествах, чтобы получить общую средневязкостную молекулярную массу PVP в полимеризующей системе, превышающую 100000, рассчитываемую по мольной доле.

Необходимо присутствие PVP в количестве по крайней мере 5 мас.% в расчете на массу образуемого PPD-T, хотя при желании можно использовать его в большем количестве. Использование PVP в количестве менее 5 мас.%, как оказывается, не обеспечивает в достаточной степени получение требуемого эффекта от PVP. Верхние граничные значения для концентрации PVP выбирают исходя из практической целесообразности. В ходе создания изобретения установлено, что размер и качество волокнистых частиц пульпы из PPD-T возрастают по мере увеличения концентрации PVP до примерно 20, а также вплоть до 30% в расчете на массу образуемого PPD-T. Концентрации PVP более 30%, как установлено, не влияют на результаты, однако они не приводят к заметному увеличению ни размера, ни выхода волокнистого продукта.

Процесс полимеризации PPD-T включает стадию введения в полимеризационную систему стехиометрических количеств диамина и хлорангидридов дикарбоновых кислот. Диаминовый компонент, обычно, растворяется в полимеризационной системе, а хлорангидрид дикарбоновой кислоты затем добавляют в смесь для полимеризации либо сразу за один раз, либо несколькими порциями.

Компоненты системы для полимеризации PPD-T вводят при перемешивании, при этом перемешивание смеси обычно продолжают до образования анизотропного раствора и затем во время полимеризации PPD-T до полного прекращения реакции полимеризации. PPD-T и полимеризующаяся система становятся чрезвычайно вязкими в течение реакции полимеризации, и поэтому предпочтительно продолжать перемешивание для поддержания контакта между реагирующими компонентами. Однако, вовсе не обязательно, чтобы компоненты в полимеризационной системе подвергались интенсивному перемешиванию или сдвиговому напряжению; и, фактически, отпадает необходимость такого перемешивания, как только компоненты реакционной смеси начнут активно взаимодействовать.

Хотя интенсивное перемешивание можно использовать при практической реализации настоящего изобретения, следует понимать, что длина и качество волокнистого продукта зависит от концентрации и молекулярной массы PVP, который присутствует в полимеризационной системе. Рациональным зерном предлагаемого изобретения и что, как считают авторы, значимо с точки зрения патентоспособности, является установление того, что пульпа представляет собой гетерогенный продукт реакции полимеризации PPD-T, проводимой в присутствии PVP в условиях, описанных ранее в данном описании, с использованием анизотропной полимеризующей системы.

При завершении реакции полимеризации PPD-T волокнистую пульпу PPD-T отделяют от полимеризационной системы путем расщепления полученного твердого продукта в воде с последующими несколькими промывками, фильтрованием или центрифугированием пульпы для отделения от жидкости.

Полученная волокнистая пульпа представляет собой полимер на основе PPD-T, содержащий от 5 до 30, предпочтительно от 10 до 25% PVP, в расчете на массу PPD-T. Концентрация PVP в пульпе, в некоторой степени, зависит от концентрации PVP в полимеризующей системе. Например, PPD-T, содержащий примерно 10% PVP образуется из полимеризующей системы, в которой концентрация PVP составляет 10%. Однако становится очевидным, что в условиях равновесного состояния примерно 20% являются максимальной концентрацией PVP в волокнистой массе, независимо от того, насколько высокой может быть концентрация PVP в полимеризационной системе. Полагают, что PVP в той или иной степени смешивается с PPD-T до концентрации приблизительно 20% и, при превышении этого предела, любой избыток PVP отмывают от пульпы на стадии ее отделения. Разумеется, возможно получение пульпы, где содержание PVP превышает 20% путем полимеризации PPD-T в растворе, содержащем PVP при концентрации более 20%, и тогда необходимо следить за тем, чтобы обеспечить промывку пульпы не полностью. Как указывалось ранее, PVP, присутствующий в пульпе в избытке примерно 20%, не образуется в связанной части материала на основе PPD-T/PVP: однако он не оказывает ощутимого неблагоприятного воздействия на характеристические показатели пульпы.

Частицы пульпы согласно изобретению имеют среднюю длину примерно от 0,5 до примерно 10 мм, или могут быть немного большей длины, их диаметр составляет только примерно от 0,1 до 50 мкм, а отношение длины к диаметру коротких волокон составляет более 100. Под определением "отношение длины к диаметру коротких волокон" следует понимать отношение длины индивидуальной частицы пульпы к ее диаметру. Вследствие того, что указанные частицы не рафинированы от формованных волокон, то они свободны от остей в волокне.

Методы испытаний

Форм-фактор пульпы

Хотя качество частиц пульпы может представлять некоторые трудности для описания, оказать помощь могут прилагаемые Фигуры, на которых показаны волокнистые частицы пульпы различного качества при 40-кратном их усилении:

Фиг. 1 показывает марку с коэффициентом формы 1, и иллюстрирует частицы, с крошками PPD-T, которые получены при использовании добавок, не содержащих PVP. Частицы марки с коэффициентом формы 1 не имеют волокнистого строения.

Фиг. 2 показывает марку с коэффициентом формы 2 и иллюстрирует самое низкое качество волокнистой пульпы предлагаемого изобретения. Пульпа марки с коэффициентом формы 2 имеет преимущественно волокнистое строение и включает волокна длиной примерно до 2 мм.

Фиг. 3 показывает марку с коэффициентом формы 3 и иллюстрирует волокнистую пульпу среднего качества. Пульпа марки с коэффициентом формы 3 имеет преимущественно волокнистое строение и включает волокна длиной примерно до 3 мм.

Фиг. 4 показывает марку с коэффициентом формы 4 и иллюстрирует пульпу хорошего качества с волокнами длиной примерно до 5 мм.

Фиг. 5 показывает марку с коэффициентом формы 5 и иллюстрирует пульпу хорошего качества с волокнами длиной примерно 7 мм и более.

Характеристическая вязкость PPD-T

Характеристическую вязкость (IV) определяют уравнением

IV = ln(ηот)/c,

где c - концентрация (0.5 г полимера в 100 мл растворителя) PPD-T в полимерном растворе, а

ηот (относительная вязкость) - отношение между продолжительностью протекания объема раствора полимера и растворителя, измеренная при 30oC в капиллярном вискозиметре.

Значения характеристической вязкости, приведенные в данном описании, определяют при использовании концентрированной серной кислоты (96% H2SO4).

Средневязкостная молекулярная масса PVP

Используемое в данном описании выражение "молекулярная масса PVP" означает средневязкостную молекулярную массу, характеристику которой дают Kirk-Othmer, в Encyclopedia Wiley & Sons, стр. 968 в статье под названием "Vinyl Polymers (N-Vinyl)" "Полимеры на основе винила (N-винил)". Средневязкостная молекулярная масса, Mv связана с характеристической вязкостью следующим отношением:

Характеристическую вязкость определяют общеизвестным методом измерения относительных вязкостей при нескольких концентрациях полимера с последующей экстраполяцией по вязкости при нулевой концентрации (характеристическая вязкость). Поставщики PVP часто идентифицируют PVP-продукт по "числу K", который связан с характеристической вязкостью следующим уравнением:

ηхар= 2,303(0,001K+0,000075K).

Средневязкостные молекулярные массы для PVP можно рассчитать по значениям "числа K" при использовании уравнений, приведенных выше.

Термогравиметрический анализ

Термогравиметрический анализ для проверки образцов проводили в соответствии с методиками, описанными в стандарте в ASTM D 3850-84 при использовании азота.

Примеры

Пример 1

В реакционном сосуде смешанную PPD-T-полимеризующую систему получали путем растворения 12,5 частей хлорида кальция в 147,5 частей N-метилпирролидона (NMP). Хлорид кальция и NMP тщательно и до конца высушивали. 9,329 частей парафенилендиамина растворяли в полимеризующей системе, затем прибавляли 24,2 части раствора, содержащего 15 частей PVP в 85 частях NMP. PVP, имеющий молекулярную массу 630000, получен у фирмы International Specialty Products, Wayne, New Jersey, США. Продолжая перемешивание, полимеризующую систему охлаждали до температуры примерно 5oC, и затем прибавляли 17,670 частей терефталоилхлорида.

Через очень короткий промежуток времени полимеробразующая система приобрела матовую окраску, что свидетельствовало о переходе в анизотропную фазу, и приблизительно через 2 минуты полимеризующаяся смесь достигла максимальной вязкости с образованием очень тягучего геля (пластизоля). Перемешивание продолжали, после чего гель разбивали на частицы с высоким модулем волокнистости при непрерывном перемешивании еще в течение 15 минут.

Полученную волокнистую пульпу промывали несколько раз водой в смесителе для удаления NMP, CaCl2 и HCl, образованную в процессе полимеризации. Полученный полимер имел характеристическую вязкость 5,7, а пульпа имела коэффициент формы (степень сферичности частиц) 5 с элементарными волокнами, имеющими длину приблизительно 5-7 мм.

Сравнительный пример 1C

Реакцию полимеризации проводили аналогичным образом, как описано выше в примере 1, за исключением того, что используемый PVP имел молекулярную массу только лишь 38000. Полученный продукт представлял собой крошкообразный PPD-T без характеристик волокнистого материала. PPD-T имел характеристическую вязкость 5,8.

Примеры 2-6

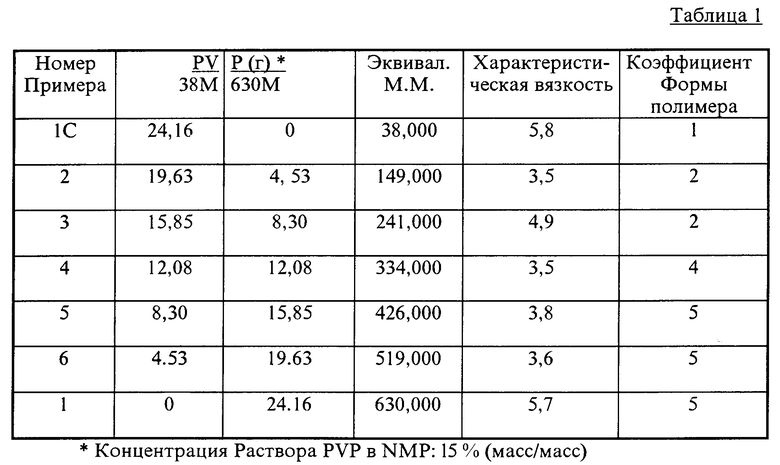

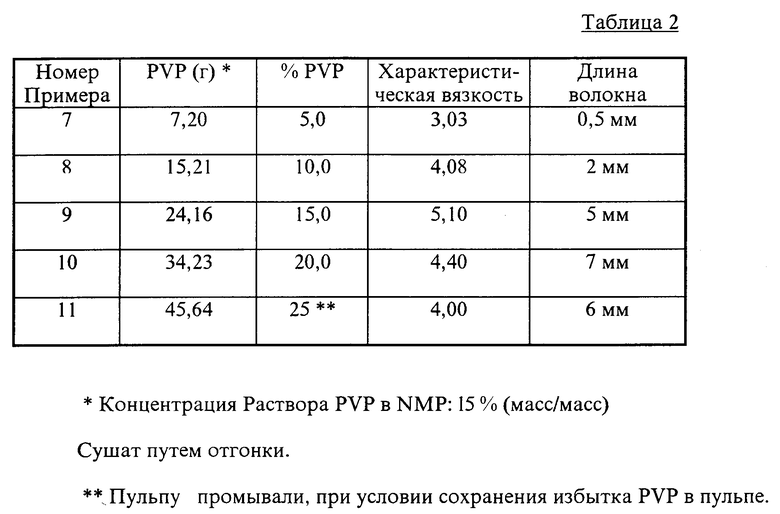

В этих примерах использовали аналогичную методику полимеризации, которая описана в примере 1, за исключением того, что PVP представлял собой смесь из двух материалов, имеющих разные молекулярные массы. Использовали PVP с молекулярной массой 38000 и 630000 для получения PVP с широким разнообразием эквивалентных молекулярных масс; при этом в каждом примере использовали в сумме 15% PVP. В таблице 1 приведены характеристические данные относительно PVP, а также данные относительно полученной волокнистой пульпы. Сушат путем отгонки.

Примеры 7-11

В этих примерах использовали аналогичную методику полимеризации, которая описана в примере 1, за исключением того, что PVP прибавляли в нескольких различных количествах. В этих примерах PVP имел молекулярную массу приблизительно 630,000. В таблице 2 даны подробные данные примеров, а также данные относительно полученных волокнистых продуктов.

Пример 12

Этот пример демонстрирует, что непрерывное перемешивание вовсе необязательно для практической реализации настоящего изобретения. Как и в вышеописанном примере 1, PPD-T-полимеризующую систему получали путем растворения 12,5 частей хлорида кальция в 147,5 частях N-метилпирролидона (NMP), при перемешивании. 9,329 частей парафенилендиамина растворяли в полимеризующей системе, затем прибавляли 24,2 части раствора, содержащего 15 частей PVP в 85 частях NMP. PVP имеет молекулярную массу 630000. Продолжая перемешивание, полимеризующую систему охлаждали до температуры примерно 5oC и затем прибавляли 17,670 частей терефталоилхлорида.

Через очень короткий промежуток времени полимеробразующая система приобрела матовую окраску, что свидетельствовало о переходе в анизотропную фазу, после чего перемешивание прекращали и полимеризационную массу выдерживали в течение ночи.

Полученную волокнистую пульпу промывали несколько раз водой в смесителе для удаления NMP, CaCl2 и HCl, образованную в процессе полимеризации. Полученный полимер имел характеристическую вязкость 3,84, а пульпа имела коэффициент формы (степень сферичности частиц) 3 с элементарными волокнами, имеющими длину приблизительно 2 мм.

Изобретение относится к получению высококачественной волокнистой пульпы. Создают смешанную полипарафенилентерефталамидную систему, прибавляя стехиометрические количества полипарафенилентерефталамидполимеризующихся компонентов к их растворителю и поливинилпирролидону со средневязкостной молекулярной массой по крайней мере 100 000, взятому в количестве 5-30% в расчете на массу получаемого полимера. Продолжают взаимодействие полимеризующихся компонентов для перехода системы в анизотропную фазу и до образования смеси полипарафенилентерефталамида с поливинилпирролидоном. Затем отделяют ее от полимеризующей системы. Волокнистая пульпа содержит 70-95 мас.% полипарафенилентерефталамида и 5-30 мас.% поливинилпирролидона. Индивидуальные частицы пульпы не содержат ости и имеют длину от 0,5 до 10 мм, диаметр от 0,1 до 50 мкм, а отношение длины к диаметру коротких волокон больше чем 100. Процесс образования пульпы значительно упрощается за счет необязательного интенсивного перемешивания или подвержения компонентов сдвиговой деформации. 2 с. и 4 з.п.ф-лы, 2 табл., 7 ил.

| US 5028372 A, 12.12.90 | |||

| US 4511623 A, 16.04.85 | |||

| 0 |

|

SU401740A1 | |

| US 5135687 A, 04.08.92 | |||

| Способ получения волокон | 1987 |

|

SU1782253A3 |

Авторы

Даты

2000-06-27—Публикация

1995-09-22—Подача