Изобретение относится, главным образом, к термопластичным полимерам, которые могут быть переработаны в волокна и использованы для получения нетканых материалов различными способами. Полученные таким образом волокна и ткани используются во многих изделиях личной гигиены, таких как подгузники, тренировочные брюки, средства защиты от недержания, салфетки и предметы женской гигиены. Эти ткани также могут быть использованы в изделиях медицинского назначения, таких как детали рабочей одежды или стерилизационная упаковка, и в качестве тканей, предназначенных для работы в условиях воздействия наружной среды, таких как геотекстиль, чехлы для оборудования или тенты.

Наиболее употребительными термопластиками для этих областей применения являются полиолефины, особенно полипропилен. Для получения нетканых материалов могут быть также использованы и другие полимеры, такие как сложные полиэфиры, сополимеры на основе простых и сложных эфиров, полиамиды и полиуретаны. Нетканые материалы, используемые для этих целей, часто находятся в виде ламинатов, таких как ламинаты типа нетканый слой, полученный креплением при формовании из расплава/слой, формованный из расплава с раздувом/нетканый слой, полученный креплением при формовании из расплава (SMS). Кроме того, такие ткани могут быть изготовлены из волокон, представляющих собой сопряженные волокна.

Прочность нетканого материала является одним из наиболее определяющих свойств. Нетканые материалы, обладающие более высокой прочностью, позволяют изготавливать из них более тонкие прослойки материала и достигать при этом прочности, эквивалентной прочности более толстого слоя, в результате чего потребитель любого изделия, в котором такие материалы являются составной частью, получают экономию средств, объема и массы. Вероятно, равно определяющим для таких нетканых материалов, особенно когда они используются в товарах народного потребления, как подгузники или изделия женской гигиены, являются их высокие тактильные свойства.

Цель настоящего изобретения - разработать нетканый материал или нетканое полотно, которое являлось бы достаточно прочным и обладало высокими тактильными свойствами.

Цели настоящего изобретения реализуются в волокнах и тканях, полученных из полимера, который представляет собой сополимер с улучшенными тактильными свойствами. Высокотактильным полимером является сополимер на основе пропилена, который содержит этилен, 1-бутен или 1-гексен, или тройной сополимер пропилена, этилена и 1-бутена. Если это сополимер на основе этилена, то этот сополимер должен быть статистическим или статистическим и блочным и этилен должен содержаться в количестве от более 5 до 7,5 мас.% в расчете на сополимер. Если сополимер содержит 1-бутен, то 1-бутен должен содержаться в этом сополимере в количестве от 1 до 15,4 мас.%. Если такой сополимер содержит 1-гексен, то содержание 1-гексена в сополимере должно составлять от 2 до 5 мас. %. Если такой полимер представляет собой тройной сополимер пропилена, этилена и бутилена, то содержание полипропилена составляет между 90 и 98 мас.%, содержание этилена составляет между 1 и 6 мас.% и содержание бутилена составляет между 1 и 6 мас.%.

Волокна дополнительно могут содержать второй полимер рядом с первым полимером, имеющий ориентацию типа оболочка/ядро, острова-в-океане или бок-о-бок.

Использованный в данном тексте термин "нетканый материал или полотно" означает материал, имеющий структуру из отдельных волокон или нитей, переплетенных между собой, но не в определенном порядке, как в случае трикотажного полотна. Нетканые материалы или полотна получают различными способами, например аэродинамическими способами из расплава, способами прядения из расплава, способами распыления расплава и крепления кордного полотна. Основную массу нетканых материалов обычно выражают в унциях материала на квадратный ярд (укя) или граммах на квадратный метр (гкм) и диаметр используемого волокна обычно выражают в микронах. (Обратите внимание, что для перевода укя в гкм нужно умножить на коэффициент 33,91).

Использованный здесь термин "микроволокна" означает волокна малого диаметра, средний диаметр которых не превышает примерно 75 мкм, например волокна, имеющие средний диаметр примерно 0,5 до примерно 50 мкм, или, более конкретно, микроволокна могут иметь средний диаметр примерно от 2 до примерно 40 мкм. Другим, часто используемым выражением диаметра волокна, является денье. Диаметр полипропиленового волокна, данный в микронах, например, можно перевести в единицы денье, возведя

показатель в квадрат и умножив результат на 0,00629; таким образом, полипропиленовое волокно диаметром 15 микрон имеет денье примерно 1,42 (152 • 0,00692 = 1,415).

Использованный в данном тексте термин "волокна, полученные креплением при формовании из расплава" относится к волокнам малого диаметра, которые получены путем экструдирования расплавленного термопластичного материала в виде нитей из множества мелких, обычно круглых капилляров фильеры с последующим быстрым снижением диаметра экструдируемых нитей способами, описанными, например, в патенте США N 4340563 на имя Appel с соавт., и патенте США N 3692618 на имя Dorschner с соавт., патенте США N3802817 на имя Matsuki с соавт. , патентах США N 3338992 и 3341394 на имя Kinney, патентах США N 3502763 и 3909009 на имя Levy, и патенте США N 3542615 на имя Dobo с соавт. Волокна, полученные прядением из расплава, обычно непрерывны и имеют диаметр больше 7 мкм, особенно в пределах между примерно 10 и 30 мкм.

Использованный в данном тексте термин "волокна, формованные из расплава с раздувом" означает волокна, полученные экструдированием расплавленного термопластичного материала через множество мелких, обычно круглых, капилляров мундштука в виде расплавленных нитей или филаментарного волокна в конвергентный газовый поток высокой скорости (например, воздушный), который ослабляет филаментарные нити расплавленного термопластичного материала для снижения их диаметра, который может быть диаметром микроволокна. После этого аэродинамические волокна из расплава подхватываются высокоскоростным газовым потоком и поступают на собирающую поверхность, где формируется нетканое полотно из произвольно распределенных волокон, формованных из расплава с раздувом. Такой процесс раскрыт, например, в патенте США N 3849241. Волокна, формованные из расплава с раздувом, представляют собой микроволокна, которые могут быть бесконечными или определенной длины и обычно имеют диаметр меньше 10 микрон.

Использованный в данном тексте термин "полимер" обычно включает, но не ограничивается, гомополимеры, сополимеры, такие как, например, блок, графт, статистические и чередующиеся сополимеры, тройные сополимеры и т.п. и их смеси и модификации. Кроме того, если не даны конкретные ограничения, термин "полимер" будет включать все возможные геометрические конфигурации материала. Эти конфигурации включают, но не ограничиваются, изотактические и атактические симметрии.

Использованный здесь термин "машинное направление", или МД, означает длину материала в направлении, в котором он произведен. Термин "поперечное машинному направлению", или ПН, означает ширину материала, т.е. направление, как правило перпендикулярное МН.

Использованный в данном тексте термин "однокомпонентное" волокно относится к волокну, полученному из одного или нескольких экструдеров с использованием только одного полимера. Он не исключает волокон, полученных из одного полимера, к которому добавлены небольшие количества добавок для придания цвета, антистатических свойств, замасливания, гидрофильности и т.п. Эти добавки, например, диоксид титана, для окрашивания, обычно содержатся в количестве меньше 5 мас.% и обычно примерно 2 мас.%.

Использованный в данном тексте термин "сопряженные волокна" относится к волокнам, которые получены по крайней мере из двух полимеров, экструдированных из отдельных экструдеров, но скрученных вместе и образующих одно волокно. Сопряженные волокна иногда также называют многокомпонентными или двухкомпонентными волокнами. Полимеры находятся в практически постоянно расположенных определенных зонах поперечного сечения сопряженных волокон и простираются непрерывно вдоль длины сопряженных волокон. Конфигурация такого сопряженного волокна может представлять собой, например, структуру типа оболочка/ядро, при которой один полимер окружен другим, или структуру бок-о-бок или "острова-в-океане". Сопряженные полимеры раскрыты в патенте США N 5108820 на имя Kaneko с соавт., патенте США N 5336552 на имя Strack с соавт. и патенте США N 5382400. В случае двухкомпонентных волокон полимеры могут находиться в соотношениях 75/25, 50/50, 25/75 или любых других заданных соотношениях.

Использованный здесь термин "двухкомпонентные волокна" относится к волокнам, полученным по крайней мере из двух полимеров, экструдированных из одного экструдера в виде смеси. Термин "смесь" определен ниже. Двухкомпонентные волокна не имеют различных полимерных компонент, находящихся в относительно постоянно расположенных определенных зонах поперечного сечения волокна, и различные полимеры обычно не располагаются непрерывно по всей длине волокна, вместо этого обычно образуя фибриллы, которые начинаются и заканчиваются произвольно. Двухкомпонентные волокна иногда называют многокомпонентными волокнами. Волокна этого общего типа рассмотрены, например, в патенте США N 5108827 на имя Gessner. Сопряженные и двухкомпонентные волокна также рассмотрены в книге Polymer Blends and Composites by Jhon A.Manson and Leslie H.Sperling, copyright 1976 by Plenum Press, a division of Plenum Publishing Corporation of New York, IBSN 0-306-30831-2, стр.273-277.

Использованный в данном тексте термин "смесь" означает смесь двух или нескольких полимеров, тогда как термин "сплав" означает подкласс смесей, в которых компоненты несмешиваемы, но совместимы. "Смешиваемость" и "несмешиваемость" определяются как смеси, имеющие отрицательные и положительные значения свободной энергии смешения, соответственно. Далее, "совмещение" определяется как процесс модификации межфазных свойств смеси несмешиваемых полимеров с целью получения сплава.

Использованный в данном тексте термин "связующее окно" означает температурный диапазон на валках каландра, используемого для крепления нетканого материала, выше которого такое крепление протекает успешно. Для полипропиленового нетканого материала из расплава это окно крепления обычно составляет примерно от 132oC до примерно 154oC. Ниже примерно 132oC полипропилен недостаточно горячий, чтобы расплавиться и обеспечить крепление, а выше примерно 154oC полипропилен будет чрезмерно расплавлен и может прилипать к валкам каландра. Полиэтилен имеет еще более узкое окно крепления.

Использованный в данном тексте термин "барьерный материал" означает материал, который относительно непроницаем для прохождения жидкостей, т.е. материал, который имеет скорость впитывания крови 1,0 или меньше, согласно методу испытания ASTM 22.

Использованный в данном тексте термин "одежда" означает любой тип одежды немедицинского назначения, которую можно носить. Он включает рабочую одежду и комбинезоны, дневное белье, трусы, рубашки, пиджаки, перчатки, носки и т. п. Использованный в данном тексте термин "продукт для защиты от инфекции" означает изделия медицинского назначения, такие как хирургические халаты и хирургические простыни, лицевые маски, головные покрытия типа гигиенических шапочек, хирургических шапочек и колпаков, обувь типа хирургических носков, покрытия для обуви и тапочки, перевязочный материал, бинты, стерилизационные упаковки, салфетки, одежда типа лабораторных халатов, комбинезоны, фартуки и жакеты, госпитальное постельное белье, простыни для носилок и ванн и т.п.

Использованный в данном тексте термин "изделия личной гигиены" означает подгузники, тренировочные брюки, адсорбирующие прокладки, изделия для защиты взрослых от недержания и изделия женской гигиены.

Использованный в данном тексте термин "защитные покрытия" означает покрытия для средств передвижения, таких как автомобили, грузовики, лодки, аэропланы, мотоциклы, велосипеды, тележки для гольфа и т.п., покрытия для оборудования, часто оставляемого под воздействием внешних условий, такого как грили, уличное и садовое оборудование (движители, ротационные культиваторы и т.п.) и газонная мебель, а также половые покрытия, столовые скатерти и подстилки для пикников.

Использованный в данном тексте термин "ткани для наружного использования" означает материал, который используется в основном, но не исключительно, снаружи. Материал для наружного использования включает материал, применяемый в защитных покрытиях, материал для трейлеров и палаток, непромокаемые брезенты, тенты, навесы, пологи, сельскохозяйственные материалы и верхняя одежда, такая как головные уборы, рабочая одежда и комбинезоны, брюки, рубашки, жакеты, перчатки, носки, покрытия для обуви и т.п.

Методы испытаний

Раздавливание чаши: мягкость нетканого материала можно измерить методом "раздавливания чаши". Метод раздавливания чаши позволяет оценить жесткость материала путем измерения пиковой нагрузки, необходимой для раздавливания полусферической ножкой диаметром 4,5 см образца материала размером 23 х 23 см, которому придана форма перевернутой чаши диаметром приблизительно 6,5 см и высотой 6,5 см в условиях, когда чашеобразный материал поддерживается цилиндром диаметром приблизительно 6,5 см с целью поддержания равномерной деформации чашеобразного материала. Ножка и чаша расположены по одной линии во избежание контакта между стенками чаши и ножкой, что могло бы повлиять на пиковую нагрузку. Пиковую нагрузку замеряют при падении ножки со скоростью примерно 38 см/мин. Более низкие значения показателя при раздавливании чаши свидетельствуют о более мягком дублированном материале. Для измерения показателей при раздавливании чаши приемлемым устройством является тензометр модели FTD-G-500 (с диапазоном до 500 г), поставляемый фирмой Schaevitz Company, Pennsauken, NJ. Нагрузку при раздавливании чаши измеряют в граммах.

Скорость течения расплава.Скорость течения расплава (MFR) является мерой вязкости полимеров. MFR выражают в массе материала, который протекает через капилляр известных размеров под воздействием заданной нагрузки, или скорости сдвига за измеренный промежуток времени, и измеряют в граммах/10 мин при 230oC, согласно, например, методу испытания ASTM 1238, условие Е.

Испытание на растяжение в зажиме. Испытание на растяжение в зажиме является мерой прочности при разрыве и удлинения или деформации материала под воздействием однонаправленного напряжения. Этот метод испытаний хорошо известен и соответствует спецификациям Метода 5100 Федерального стандарта на методы испытаний N 191А. Результаты измерений выражают в фунтах при разрыве и проценте растяжения перед разрывом. Более высокие значения свидетельствуют о более прочном, более растяжимом материале. Термин "нагрузка" означает максимальную нагрузку или силу, выраженную в единицах массы, необходимую для разрушения или разрыва образца при испытании на прочность. Термин "деформация" или "общая энергия" означает общее количество энергии под кривой зависимости нагрузка-удлинение, выраженное в единицах массы-длины. Термин "удлинение" означает увеличение длины образца в процессе испытания на растяжение. Значение прочности при разрыве в зажимах и удлинения получены при использовании материала заданной ширины, обычно 102 мм, заданной ширине зажима и постоянной скорости растяжения. Образец шире зажима, чтобы получить результаты, характеризующие эффективную прочность волокон по ширине материала, зажатого в зажимах, в сочетании с дополнительной прочностью, обеспечиваемой соседними волокнами в материале. Образец зажимают, например, в тензометре Инстрон, модели ТМ, поставляемой фирмой Instron Corporation, 2500 Washington St. , Canton, MA 02021, или тензометре Thwing-Albert Model INTELLECT II, поставляемой фирмой Thwing-Albert Instrument Co., 10960 Dutton Rh., Phila., PA, 19154, которые имеют длинные параллельные зажимы шириной 76 мм. Это близко моделирует условия нагружения материала в реальных условиях использования.

Подробное описание изобретения

Нетканый материал из расплава получают способами, которые хорошо известны и описаны в ряде цитированных ссылок. Вкратце, процесс формования из расплава предусматривает использование бункерного загрузочного устройства, с помощью которого полимер подают в обогреваемый экструдер. Из экструдера расплавленный полимер поступает в фильеру, где происходит формирование волокон при прохождении полимера через мелкие отверстия, обычно расположенные одним или несколькими рядами в фильере, и образование "полотна" из филаментарных нитей. Эти нити быстро охлаждаются с помощью воздуха при низком давлении, подвергаются вытяжке, обычно пневматической, и укладываются на движущуюся перфорированную плиту, ленту или "формующую сетку", где происходит образование нетканого материала. Нетканые материалы из расплава обычно получают с базисными массами в пределах от 3 примерно 119 г/м2.

Диаметр волокон, полученных в процессе формования из расплава, обычно лежит в пределах примерно от 10 до примерно 30 микрон, в зависимости от условий осуществления процесса и целевого назначения материалов, получаемых из этих волокон. Например, увеличивая молекулярную массу полимера или снижая температуру переработки, удается получить волокна большего диаметра. Изменение температуры охлаждающей жидкости и давления пневматической вытяжки может также повлечь изменения диаметра волокна.

После укладки на формующую сетку материалы из расплава обычно связывают каким-либо способом, чтобы придать им достаточную для последующей переработки целостность. Довольно распространенным является метод точечного термокрепления, который предусматривает пропускание материала или нетканого полотна, состоящего из подлежащих креплению волокон, между обогреваемым валком каландра и опорным валом. Вал каландра имеет такую структурную поверхность, что не происходит полного крепления материала по всей площади поверхности. В результате этого разработаны различные рельефы для валков каландра с учетом как функционального назначения материала, так и эстетических соображений. Одним из примеров является рельеф Hansen Pennings или "Н&Р" рельеф, имеющий примерно 30% площади крепления и примерно 100 креплений/кв. дюйм (16 креплений/см2), как указано в патенте США N 3855046 на имя Hansen и Pennings. Н& Р рельеф имеет квадратные площади пальцевого крепления, где каждый палец имеет размер боковой стороны 0,965 мм, расстояние между пальцами 1,778 мм и глубину крепления 0,584 мм. Образующийся рельеф имеет площадь крепления примерно 29,5%. Другим типичным рельефом крепления является уширенный рельеф Hansen и Pennings или "ЕНР" рельеф крепления, который дает площадь крепления 15%, обеспечиваемую квадратными пальцами с размером стороны 0,94 мм, расстоянием между пальцами 2,464 мм и глубиной крепления 0,991 мм. Другой типичный рельеф крепления, обозначаемый "714", имеет площади крепления под квадратными пальцами, каждый из которых имеет размер стороны 0,584 мм, расстояние между пальцами 1,575 мм и глубину крепления 0,838 мм. Образующийся рельеф имеет площадь крепления примерно 15%. Другие широко используемые рельефы включают ромбовидный рельеф с повторяющимися и слегка смещенными ромбами и рельеф переплетенной проволоки, вид которого соответствует названию, т.е. подобно оконной противомоскитной сетке. Обычно процентная доля площади крепления изменяется в пределах от 10 до 30% от общей площади полотна нетканого ламината. Как хорошо известно, точечное крепление обеспечивает крепление слоев ламината друг с другом, а также придает целостность каждому отдельному слою за счет крепления филаментарных нитей и/или волокон внутри каждого слоя.

Полимеры, используемые в процессе формования из расплава, обычно имеют температуру переработки расплава между примерно 175oC и примерно 320oC и скорость течения расплава, определенную выше, в пределах между примерно 10 и примерно 150, более предпочтительно - в пределах между примерно 10 и 50. Примеры приемлемых полимеров включают полиолефины, такие как полипропилен и полиэтилен, полиамиды и сложные полиэфиры.

Согласно настоящему изобретению, могут быть получены и сопряженные волокна, когда одним из компонентов является полимер с улучшенными тактильными свойствами настоящего изобретения. Структура сопряженных волокон обычно характеризуется конфигурацией типа оболочка/ядро, "острова-в-океане" или бок-о-бок.

Полимеры, используемые при осуществлении настоящего изобретения, представляют собой сополимер на основе пропилена и этилена, в котором этилен содержится в количестве, лежащем в пределах между более 5 и 7,5 мас.% в расчете на сополимер, пропиленовый сополимер, содержащий 1-бутен, в котором 1-бутен содержится в количестве между 1 и 15,4 мас.% в расчете на сополимер, пропиленовый сополимер, содержащий 1-гексен, в котором 1-гексен содержится в количестве между 2 и 5 мас.% в расчете на сополимер, и тройной сополимер на основе пропилена, этилена и бутилена, в котором полипропилен содержится в количестве между 90 и 98 мас.%, этилен содержится в количестве между 1 и 6 мас.% и бутилен содержится в количестве между 1 и 6 мас.%.

Нетканые материалы из расплава, полученные из волокон настоящего изобретения, могут быть дублированы с другими материалами с целью получения целевых многослойных изделий. Примерами таких ламинатов являются структуры типа SMS (нетканый материал из расплава, материал из расплава с раздувом, нетканый материал из расплава) или SFS (нетканый материал из расплава, пленка, нетканый материал из расплава), в которых по крайней мере один слой нетканого материала из расплава получен в соответствии с настоящим изобретением. Такой дублированный материал можно получить сначала путем размещения на формующей сетке слоя волокон, формованных из расплава. Сверху волокон, формованных из расплава, укладывают промежуточный слой волокон, полученных формованием из расплава с раздувом или пленку. И окончательно, сверху слоя волокон, полученных формованием из расплава с раздувом, укладывают другой слой волокон, формованных из расплава, и этот слой обычно предварительно формуют. Промежуточных слоев может быть больше одного.

В другом варианте, все слои могут быть произведены независимо друг от друга и сдублированы на отдельной стадии дублирования. Нетканые материалы, полученные формованием из расплава с раздувом, или пленка, используемые в качестве промежуточного слоя, могут быть изготовлены из неэластомерных полимеров, таких как полипропилен и полиэтилен, или могут быть изготовлены из термоэластопласта.

В качестве термоэластопластов могут быть использованы материалы на основе стирольных блоксополимеров, полиуретаны, полиамиды, сложные сополиэфиры, этиленвинилацетаты (ЕУА) и т.п. Обычно для получения нетканых материалов из эластомерных волокон или эластомерных пленок могут быть использованы любые приемлемые эластомерные волокна или пленкообразующие смолы или смеси, содержащие их.

Стирольные блоксополимеры включают стирол/бутадиен/стирольные (SBS) блоксополимеры, стирол/изопрен/стирольные (SIS) блоксополимеры, стирол/этилен/стирольные (SEPS) блоксополимеры, стирол/этилен- бутадиен/стирольные (SEBS) блоксополимеры. Например, приемлемые эластомерные волокнообразующие смолы включают блоксополимеры, имеющие общую формулу A-B-A' или A-B, где каждый из символов A и A' означает концевой блок на основе термопластичного полимера, который содержит стирольный остаток, такой как поли(ви-ниларен), и где B представляет собой средний блок на основе эластомерного полимера, такого как сопряженный диен или полимер на основе низшего алкена. Блоксополимеры типа A-B-A' могут иметь различные или одинаковые термопластичные блокполимеры для блоков A и A', а присутствующие блоксополимеры охватывают линейные, разветвленные и радиальные блоксополимеры. В этой связи, радиальные блоксополимеры можно обозначить (A-B)m-X, где X представляет собой полифункциональный атом или молекулу, и где каждый из остатков (A-B)m расположен радиально относительно А таким образом, что А представляет собой концевой блок. В радиальном блоксополимере Х может быть органическим или неорганическим полифункциональным атомом или молекулой, a m представляет целое число, имеющее ту же величину, что и функциональная группа, первоначально присутствовавшая в X. Обычно оно составляет не менее 3, а часто - 4 или 5, но не ограничивается этими величинами. Таким образом, в настоящем изобретении выражение "блоксополимер", и особенно "A-B-A" и "A-B" блоксополимер, охватывает все блоксополимеры, содержащие такие каучукоподобные блоки и термопластичные блоки, что рассмотрены выше, которые могут быть экструдированы (например, с раздувом расплава) без ограничения числа блоков.

Патент США N 4663220 на имя Wisneski с соавт. раскрывает нетканый материал, включающий микроволокна, содержащие не менее примерно 10 мас.% A-B-A' блоксополимера, где каждый из символов "A" и "A'" представляет собой термопластичный концевой блок, который содержит стирольный остаток, и где "B" представляет собой эластомерный поли (этилен-бутилен)овый средний блок, и содержащие от более 0 до примерно 90 мас.% полиолефина, который, будучи смешанным с A-B-A' блоксополимером и подвергнутым воздействию эффективного сочетания повышенной температуры и повышенного давления, становится экструдируемым, в смешанной форме с A-B-A' блоксополимером. Полиолефинами, используемыми в патенте Wisneski с соавт., могут быть полиэтилен, полипропилен, полибутен, сополимеры на основе этилена, сополимеры на основе пропилена, сополимеры на основе бутена и их смеси. Примерами таких промышленных эластомерных сополимеров являются, например, материалы марки KRATON®, которые поставляются фирмой Shell Chemical Company of Houston, Texas. Блоксополимеры марки KRATON® могут быть нескольких различных составов, число которых идентифицировано в патенте США N 4663220, включенном в данную заявку в качестве ссылки. Особенно приемлемый эластомерный слой может быть получен, например, из эластомерного поли(стирол/этилен-бутилен/стирольного) блоксополимера, поставляемого компанией Shell Chemical Company под торговой маркой KRATON® G-1657.

Другие примеры эластомерных материалов, которые могут быть использованы для формирования эластомерного слоя, включают полиуретановые эластомерные материалы, такие как, например, те, что поставляются под торговой маркой ESTANE® фирмой B. F. Goodrich and Co., полиамидные эластомерные материалы, как, например, те, что поставляются под торговой маркой PEBAX® фирмой Rilsan Company, и эластомерные материалы на основе сложных полиэфиров, как, например, те, что (поставляются под торговой маркой HYTREL® фирмой E.I.DuPont De Nemours Co.

Получение эластомерного нетканого материала из эластомерных материалов на основе сложных полиэфиров раскрыто, например, в патенте США N 4741949 на имя Morman с соавт., включенного в данную заявку в качестве ссылки. Промышленными примерами материалов на основе сложных сополиэфиров являются, например, материалы, известные под маркой ARNITEL®, , ранее поставлявшиеся фирмой Akzo Plastics of Arnhem, Holland, а сейчас поставляемые фирмой DSM of Sittard, Holland, или те, что известны под маркой HYTREL®, которые поставляются фирмой E.I.DuPont De Nemours of Wilmington, Delaware.

Эластомерные слои также могут быть получены из эластомерных сополимеров этилена с не менее, чем одним виниловым мономером, таким, как, например, винилацетаты, ненасыщенные алифатические одноосновные карбоновые кислоты, и сложные эфиры таких одноосновных карбоновых кислот. Эластомерные сополимеры и способ получения эластомерных нетканых материалов из таких эластомерных сополимеров раскрыты, например, в патенте США N 4803117.

Особенно широко используемые эластомерные нетканые материалы на основе термопластов, полученные из расплава с раздувом, состоят из волокон таких материалов, как те, что раскрыты в патенте США N 4707398 на имя Boggs, патенте США N 4741949 на имя Morman с соавт. и патенте США N 4663220 на имя Wisneski с соавт. Кроме того, сам эластомерный слой из термопластичного полимера, полученный из расплава с раздувом, может состоять из более тонких слоев эластомерного термопластичного полимера, полученного из расплава с раздувом, которые последовательно уложены один на другой или сдублированы с помощью известных методов, таких как, например, термокрепление, ультразвуковое крепление, гидроперепутывание, иглопробивное крепление и адгезионное крепление.

Материал настоящего изобретения может быть обработан; до и после дублирования) различными химическими соединениями с помощью известных методов с целью придания ему заданных свойств для специальных областей применения. Такая обработка включает обработку водоотталкивающими агентами, смягчающими химикатами, антипиренами, маслоотталкивающими добавками, антистатическими агентами и их смесями. В материал могут быть добавлены также пигменты, как на стадии обработки после крепления, так и в качестве добавки к полимеру соответствующего слоя до волокнообразования.

Материалы и ламинаты, полученные в соответствии с настоящим изобретением, были испытаны на прочность и тактильность. В таблицах использованы следующие единицы: общая энергия по методу разрушения чаши, грамм/миллиметр; нагрузка по методу разрушения чаши, грамм; для пиковой нагрузки, грамм; для пиковой энергии, см-грамм; и для удлинения при разрыве, см.

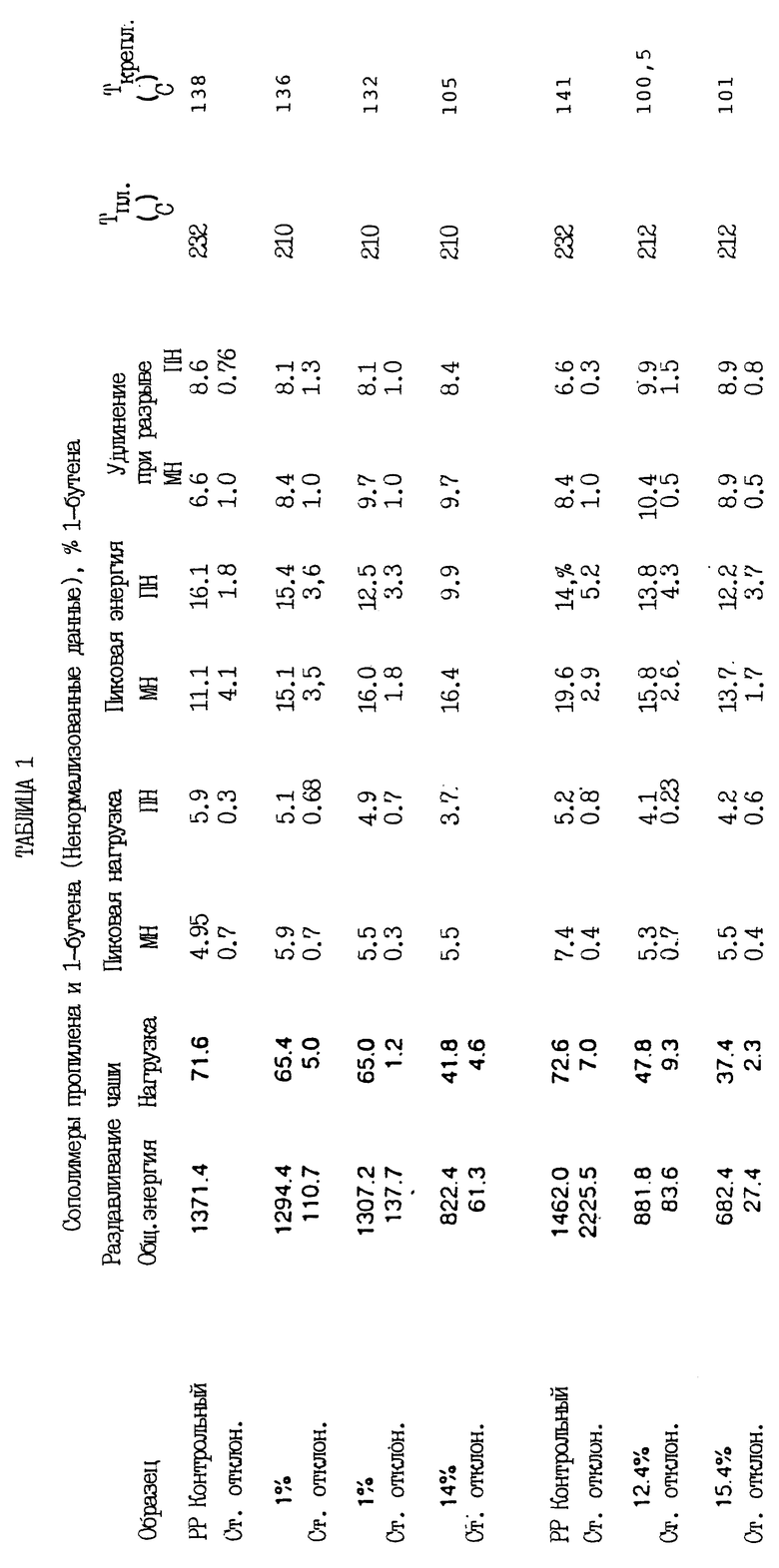

В таблице 1 представлены результаты испытаний нетканого материала, полученного прядением из расплава по методу, описанному в патенте США N4340563 на имя Appel с соавт., и изготовленного в соответствии с настоящим изобретением с сополимером пропилена и 1-бутена, как сополимером улучшенных тактильных свойств. В таблице 1 все материалы получены при базовой массе примерно 24 г/см2 и скорости 0,7 грамм/отверстие/минута и экструдированы через отверстия фильеры размером 0,66 мм. Температуры расплавов полимеров и температура крепления материалов представлены в таблице 1. Крепление материалов осуществляли методом точечного крепления на каландре с рельефом переплетенной проволоки. Полипропилен, указанный в таблице 1 как PP контрольный, не был сополимером, а в обоих случаях представлял собой поставляемый промышленно полипропилен от компании Shell Chemical Company под маркой Е5Е65, имеющий скорость течения расплава при 230oC примерно 38. Образцы идентифицированы в соответствии с массовым процентным содержанием 1-бутена в сополимере. Сополимеры с содержанием 1-бутена 1 мас.% имели скорость течения расплава, по порядку, примерно 44 и 52. Сополимер с содержанием 1-бутена 14 мас.% имел скорость течения расплава примерно 14. Сополимер с содержанием 1-бутена 12,5 мас.% имел скорость течения расплава примерно 32. Сополимер с содержанием 1- бутена 15,4 мас.% имел скорость течения расплава примерно 30. Результаты не нормализованы.

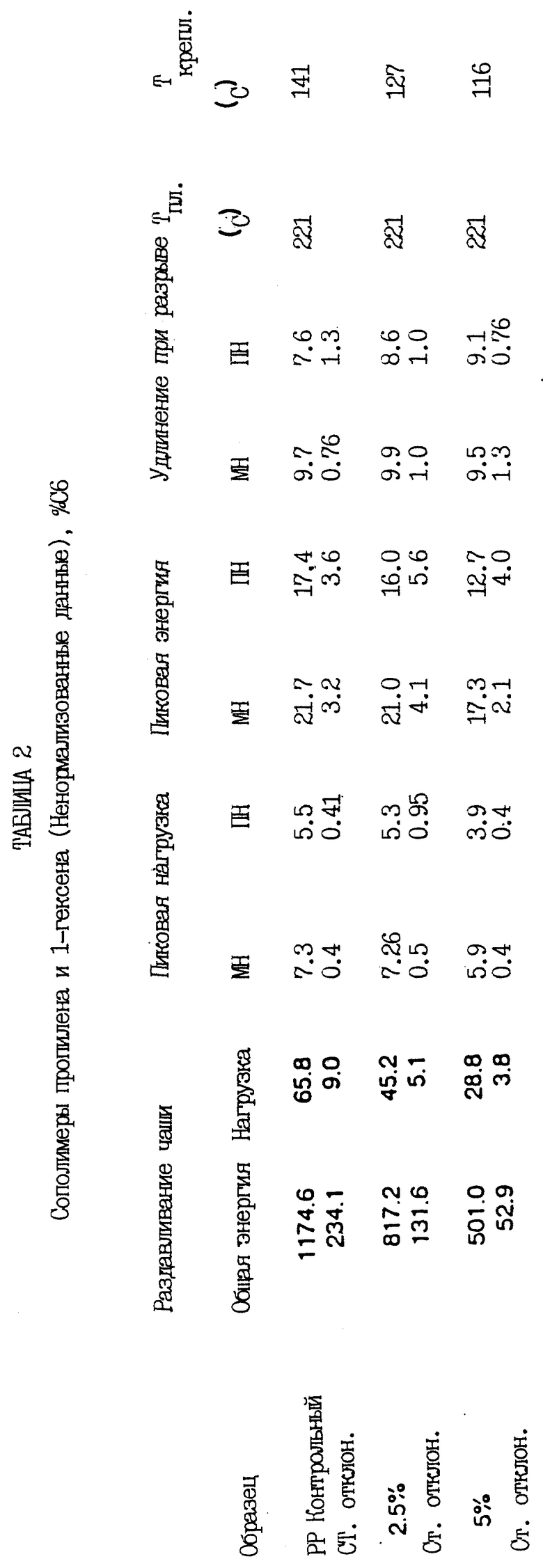

В таблице 2 представлены результаты испытаний нетканого материала, полученного прядением из расплава согласно методу, описанному в патенте США N 4340563 на имя Appel с соавт., и изготовленного согласно настоящему изобретению из сополимера пропилена с 1-гексеном, как сополимером с улучшенными тактильными свойствами. В таблице 2 все материалы были получены при базовой массе примерно 24 г/м2 при скорости 0,7 грамм/отверстие/минута и экструдированы через отверстия фильеры диаметром 0,6 мм. Температуры расплавов полимеров и температура крепления материалов представлены в таблице 2. Крепление материалов осуществляли методом точечного термокрепления на каландре с уширенным рельефом Hansen-Pennings. Полипропилен, указанный в таблице 2 как PP контрольный, не являлся сополимером, а представлял собой продукт марки Е5Е65 фирмы Shell. Образцы обозначены в соответствии с содержанием 1-гексена в сополимере, выраженном в массовых процентах. Сополимер с содержанием 1-гексена 2,5 мас. % имел скорость течения расплава примерно 40. Сополимер с содержанием 1-гексена 5 мас.% имел скорость течения расплава примерно 38.

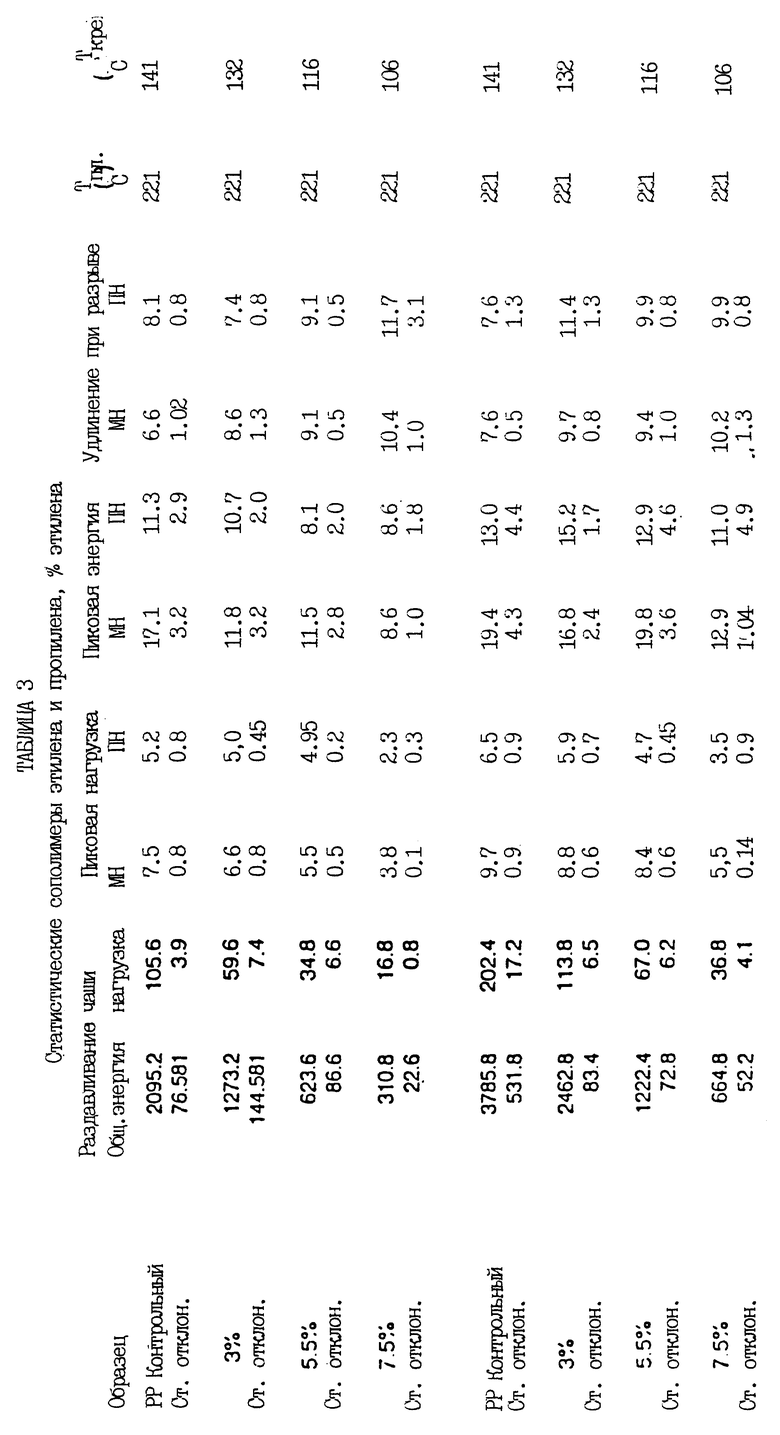

В таблице 3 представлены результаты испытаний нетканого материала, полученного прядением из расплава в соответствии с методом, описанным в патенте США N 4340563 на имя Appel с соавт., и изготовленного в соответствии с настоящим изобретением из статистического сополимера этилена и пропилена, как сополимера с улучшенными тактильными свойствами. В таблице 3 первые четыре образца относятся к материалу, полученному при базисной массе примерно 24 г/м2 и вторые четыре образца относятся к материалу, полученному при базисной массе 34 г/м2. Все они были получены при скорости экструдирования 0,7 грамм/отверстие/минута и экструдированы через отверстия фильеры размером 0,6 мм. В таблице 3 представлены температура расплавов полимеров и температура крепления материалов. Крепление материалов осуществляли методом точечного термокрепления на каландре с рельефом переплетенной проволоки. Полипропилен, указанный в таблице 3 как PP контрольный, не являлся сополимером, а представлял собой продукт марки E5E65 фирмы Shell. Образцы обозначены в соответствии с массовым процентным содержанием этилена в сополимере. Пропиленовый сополимер с содержанием этилена 3 мас.% имел скорость течения расплава примерно 35. Пропиленовый сополимер с содержанием этилена 5,5 мас.% имел скорость течения расплава примерно 34 и промышленно поставлялся фирмой Shell Chemical Со. Под маркой WRD6-277. Пропиленовый сополимер с содержанием этилена 7,5 мас.% имел скорость течения расплава примерно 40.

В таблице 4 представлены результаты испытаний нетканого материала, полученного прядением из расплава в соответствии с методом, описанным в патенте США N 4340563 на имя Appel с соавт., и изготовленного согласно настоящему изобретению из тройного сополимера на основе пропилена, этилена и бутена, как сополимера с улучшенными тактильными свойствами. Все материалы в таблице 4 были получены при базовой массе примерно 34 г/м2 при скорости 0,7 грамм/отверстие/минута и экструдированы через отверстия фильеры размером 0,6 мм. В таблице 4 даны значения температур плавления полимеров и температуры крепления материалов. Крепление материалов осуществляли методом точечного крепления на каландре с уширенным рельефом Hansen-Pennings. Полипропилен, указанный в таблице 4 как PP контрольный, не являлся сополимером, а представлял собой полипропиленовый гомополимер, промышленно поставляемый фирмой Exxon Chemical Company of Baytown, Texas, под торговой маркой полипропилен ESCORENE® 3445. Образцы обозначены в соответствии с массовым процентным содержанием в тройном сополимере пропилена/этилена/бутена, соответственно. Тройной сополимер 96/2/2 имел скорость течения расплава примерно 40. Тройной сополимер 94/4/2 имел скорость течения расплава примерно 37. Тройной сополимер 94/2/4 имел скорость течения расплава примерно 42. Тройной сополимер 92/4/4 имел скорость течения расплава примерно 40.

Из таблиц видно, что нетканые материалы, полученные с использованием сополимеров с улучшенными тактильными свойствами настоящего изобретения, имеют значительно более высокие показатели прочности по методу раздавливания чаши, что свидетельствует о том, что нетканый материал значительно мягче. Действительно, авторами настоящего изобретения установлено, что материалы, изготовленные из волокон настоящего изобретения, имеют значения энергии по методу раздавливания чаши по крайней мере на 25% меньше, чем материал, изготовленный без использования полимеров, отвечающих вышеизложенным требованиям. Такое улучшение показателей, полученных методом раздавливания чаши, осуществляется без значительного ухудшения прочности материала, о чем свидетельствуют результаты измерений пиковой нагрузки, пиковой энергии и относительного удлинения при разрыве.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОНИЦАЕМЫЕ ПЛЕНКИ И ПЛЕНОЧНО-НЕТКАНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 1994 |

|

RU2140855C1 |

| УСИЛЕННЫЙ АДГЕЗИЕЙ ПЛЕНОЧНЫЙ НЕТКАНЫЙ СЛОИСТЫЙ МАТЕРИАЛ | 1997 |

|

RU2160801C2 |

| СКРЕПЛЯЕМОЕ ТЕРМОПЛАСТИЧНОЕ ПОЛИМЕРНОЕ ВОЛОКНО И НЕТКАНЫЙ МАТЕРИАЛ, ВЫПОЛНЕННЫЙ ИЗ НЕГО | 1995 |

|

RU2149931C1 |

| НЕТКАНЫЙ МАТЕРИАЛ МАЛОЙ ПЛОТНОСТИ ИЗ МИКРОВОЛОКОН И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2142528C1 |

| СТАБИЛЬНЫЙ ОБРАБАТЫВАЮЩИЙ СОСТАВ, СПОСОБ ОБРАБОТКИ ПОДЛОЖКИ ЭТИМ СОСТАВОМ И ТКАНЬ, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ | 1997 |

|

RU2190713C2 |

| ПЛЕНКА, ДАЮЩАЯ УСАДКУ В ВОДЕ | 1995 |

|

RU2183470C2 |

| ЭЛАСТИЧНЫЙ ГАЗОПРОНИЦАЕМЫЙ ЗАЩИТНЫЙ МАТЕРИАЛ | 1997 |

|

RU2188039C2 |

| ПЛЕНОЧНЫЙ НЕТКАНЫЙ СЛОИСТЫЙ МАТЕРИАЛ И ИЗДЕЛИЯ | 1995 |

|

RU2150390C1 |

| АБСОРБИРУЮЩИЕ ИЗДЕЛИЯ, ИМЕЮЩИЕ ПОНИЖЕННУЮ ВЛАЖНОСТЬ ВНЕШНЕЙ ОБОЛОЧКИ | 1997 |

|

RU2184516C2 |

| МИКРОПОРИСТОЕ ВОЛОКНО | 1997 |

|

RU2169803C2 |

Изобретение относится к нетканым материалам, содержащим главным образом волокна из термопластичных полимеров. Эти волокна и ткани используются в изделиях личной гигиены, в изделиях медицинского назначения и в качестве тканей, предназначенных для работы в условиях воздействия наружной среды. Полимерное волокно на основе термопласта содержит улучшающий тактильные свойства полимер, выбранный из группы, включающей сополимер полипропилена и этилена, где указанный этилен содержится в количестве от более 5 до 7,5 мас. % от сополимера, сополимер полипропилена и 1-бутена, где 1-бутен содержится в количестве 1 - 15,4 мас.% от сополимера, сополимер полипропилена и 1-гексена, где 1-гексен содержится в количестве 2 - 5 мас.% от сополимера, и тройной сополимер пропилена, этилена и бутена, где указанный полипропилен содержится в количестве 90 - 98 мас.%, этилен тройного сополимера содержится в количестве 1 - 6 мас.% и бутен тройного сополимера содержится в количестве 1 - 6 мас.%, и обеспечивает в нетканом материале, состоящем из указанных волокон, значение энергии раздавливания чаши не менее чем на 25% меньше, чем в аналогичном нетканом материале, полученном без использования указанного улучшающего тактильные свойства полимера. Волокна используют для получения нетканого материала. По одному из вариантов нетканый материал, состоящий из волокон, выбран из группы, включающей материалы, полученные формованием волокон из расплава и из расплава с раздувом. В другом варианте нетканый материал, состоящий из волокон, имеет базисную массу в пределах примерно от 9 до 119 г/м2. Нетканый дублированный материал, содержащий нетканый материал в качестве первого слоя, представляет собой материал, изготовленный креплением волокон, полученных формованием из расплава, а второй слой - из волокон полипропилена, изготовленного закреплением волокон, полученных формованием из расплава. Нетканый дублированный материал, содержащий материал в качестве первого слоя, представляет собой материал, изготовленный креплением волокон, полученных формованием из расплава, а второй слой - из полипропилена, изготовленного креплением волокон, полученных формованием из расплава. Нетканые материалы, полученные с использованием волокон из сополимеров с улучшенными тактильными свойствами, имеют значительно более высокие показатели прочности по методу раздавливания чаши, что свидетельствует о том, что материал значительно мягче. 5 с. и 13 з.п.ф-лы, 4 табл.

| US 4663220 А, 05.05.1987 | |||

| Ряузов А.Н | |||

| Технология производства химических волокон | |||

| - М.: Химия, 1980, с.433, 437, 438 | |||

| Петрова И.Н | |||

| и др | |||

| Ассортимент, свойства и применение нетканых материалов | |||

| - М.: Легпромбытиздат, 1991, с | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| Мальцева Е.П | |||

| Материаловедение текстильных и кожевенно-меховых материалов | |||

| - М.: Легпромбытиздат, 1989, с | |||

| ПЕЧНОЙ ЖЕЛЕЗНЫЙ РУКАВ (ТРУБА) | 1920 |

|

SU199A1 |

Авторы

Даты

2000-06-27—Публикация

1996-02-09—Подача