Заявляемая группа изобретений относится к уплотнительной технике и может быть использована для изготовления прокладок для уплотнения соединений в автомобильной промышленности, например в двигателях внутреннего сгорания - прокладка под головку блока цилиндров, а также для уплотнения стыков между неподвижными поверхностями в энергетической, химической и нефтехимической промышленности и судостроении.

Известна армированная уплотнительная прокладка (Н. П.Шанин и другие. Производство асбестовых технических изделий, Л., Химия, 1983 г., с. 210). Прокладка состоит из перфорированного металлического каркаса, обложенного с двух сторон уплотняющими слоями из полимерного материала. Отверстия перфорации снабжены двумя зубцами перфорации, загнутыми друг от друга. Загиб зубцов обеспечивает фиксацию уплотняющих слоев на каркасе.

Существенные признаки известной прокладки "перфорированный металлический каркас", "уплотняющие слои", "отверстия перфорации" и "зубцы перфорации" совпадают с существенными признаками заявляемых изобретений.

Недостатками известной прокладки являются следующее. В известной прокладке расстояния между отверстиями в продольном и поперечном направлениях меньше размера отверстия, что вызывает деформацию каркаса, разрывы и трещины на уплотняющих поверхностях. Длина отверстия вдвое превышает его ширину. В связи с этим отсутствует равнопрочность прокладки в продольном и поперечном направлениях.

Наиболее близким аналогом заявляемой группы изобретений является армированная уплотнительная прокладка по свидетельству на полезную модель N 6531 (МПК B 32 B 33/00, опубликовано 16.05.98.). Прокладка выполнена из уплотнительного материала, содержащего листы уплотняющего материала, зафиксированные на плоскостях перфорированного металлического каркаса посредством зубцов перфорации. Отверстия перфорации снабжены четырьмя зубцами перфорации, два из которых загнуты друг от друга, а два - друг к другу.

Существенные признаки известной прокладки "перфорированный металлический каркас", "уплотнительный материал", "уплотняющий материал", "зубцы перфорации" и "отверстия перфорации с четырьмя зубцами" являются общими с существенными признаками заявляемых изобретений.

В качестве недостатков известной прокладки необходимо отметить следующее. В известной прокладке перфорационное отверстие снабжено четырьмя зубцами, два из которых загнуты друг к другу, а два - друг от друга. В этом случае, как следствие вышесказанного утверждения, зубцы перфорации имеют попарно разную высоту и угол наклона зубцов соответственно меньше 90o и больше 90o, что при сборке прокладки обеспечивает загиб зубцов друг к другу и друг от друга. Такое выполнение перфорации приводит к нарушению равнопрочности соединения каркаса и уплотняющего материала.

Кроме того, в известной прокладке не регламентировано соотношение длины и ширины отверстия перфорации, что не обеспечивает равнопрочность каркаса и прокладки на разрыв в продольном и поперечном направлениях и приводит к нарушению целостности прокладки и ее герметичности.

В известной прокладке также не регламентировано соотношение размера перфорационного отверстия и расстояний между отверстиями. Размер перфорационного отверстия может быть больше расстояния между отверстиями, что вызывает деформацию каркаса при перфорировании, приводящую к разрывам и трещинам уплотнительных слоев при сборке прокладки.

Задачей, на решение которой направлена заявляемая группа изобретений, является повышение герметичности прокладки за счет обеспечения целостности прокладки путем создания равной и заданной прочности каркаса на разрыв в продольном и поперечном направлениях, повышения прочности соединения каркаса с уплотняющими слоями, исключения деформации каркаса при перфорировании и исключения появления трещин и разрывов при сборе прокладок.

Для достижения указанного технического результата армированная уплотнительная прокладка выполнена из уплотнительного материала, содержащего листы уплотняющего материала, зафиксированные посредством зубцов перфорации на перфорированном металлическом каркасе с отверстиями, снабженными четырьмя зубцами перфорации. Отверстия перфорации имеют форму круга или квадрата. Зубцы перфорации выполнены одинаковой высоты с заданным углом наклона более 90o, обеспечивающим их загиб в противоположные от центра отверстия стороны. Расстояния между отверстиями перфорации в продольном и поперечном направлениях составляют не меньше размера отверстия.

Существенные признаки заявляемой армированной уплотнительной прокладки "отверстия перфорации имеют форму круга или квадрата", "зубцы перфорации выполнены одинаковой высоты с заданным углом наклона более 90o, обеспечивающим их загиб в противоположные от центра отверстия стороны" и "расстояния между отверстиями перфорации в продольном и поперечном направлениях составляют не меньше размера отверстия" являются отличительные от существенных признаков аналога.

Вариантом выполнения заявляемого изобретения является армированная уплотнительная прокладка, в которой отверстия перфорации имеют форму прямоугольника с соотношением размеров больше и меньшей сторон, обеспечивающим заданные разрывные прочности каркаса в продольном и поперечном направлениях, необходимые для сохранения целостности прокладки. Зубцы перфорации выполнены с заданным соотношением высот зубцов перфорации, образованных меньшей и большей сторонами прямоугольника, обеспечивающим целостность прокладки и заданным углом наклона зубца перфорации более 90o, что обеспечивает загиб зубцов перфорации в противоположные от центра отверстия стороны. Расстояния между отверстиями перфорации в продольном и поперечном направлениях составляют не меньше размера отверстия.

Существенные признаки заявляемой армированной уплотнительной прокладки "отверстия перфорации имеют форму прямоугольника с соотношением размеров большей и меньшей сторон, обеспечивающим заданные разрывные прочности каркаса в продольном и поперечном направлениях, необходимые для сохранения целостности прокладки", "зубцы перфорации выполнены с заданным соотношением высот зубцов перфорации, образованных меньшей и большей сторонами прямоугольника, обеспечивающими целостность прокладки, и заданным углом наклона зубцов перфорации более 90o, что обеспечивает загиб зубцов перфорации в противоположные от центра отверстия стороны" и "расстояния между отверстиями перфорации в продольном и поперечном направлениях составляют не меньше размера отверстия" являются отличительными от существенных признаков наиболее близкого аналога.

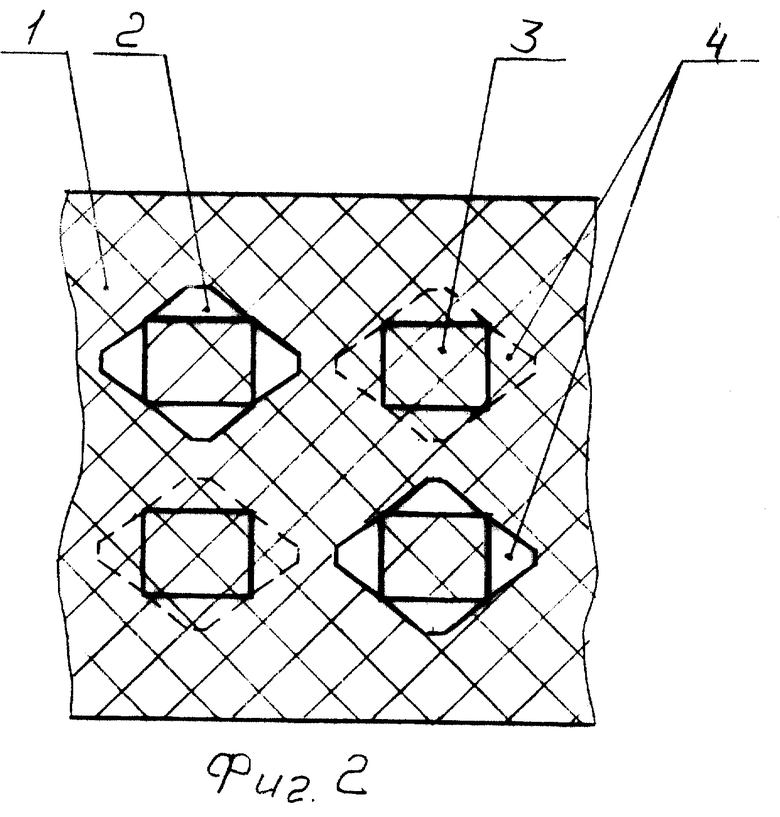

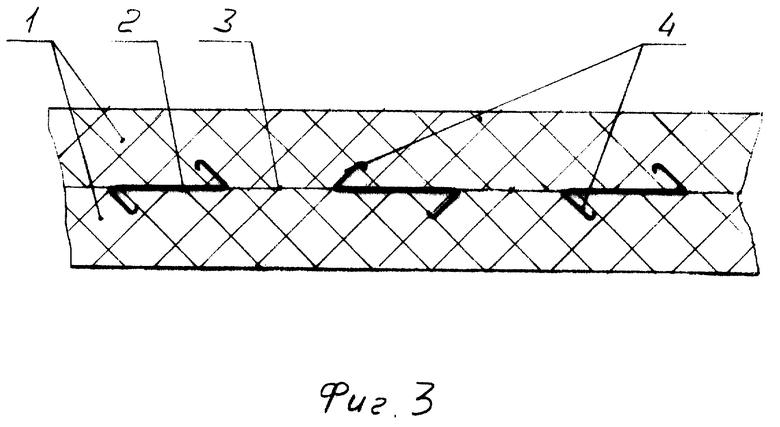

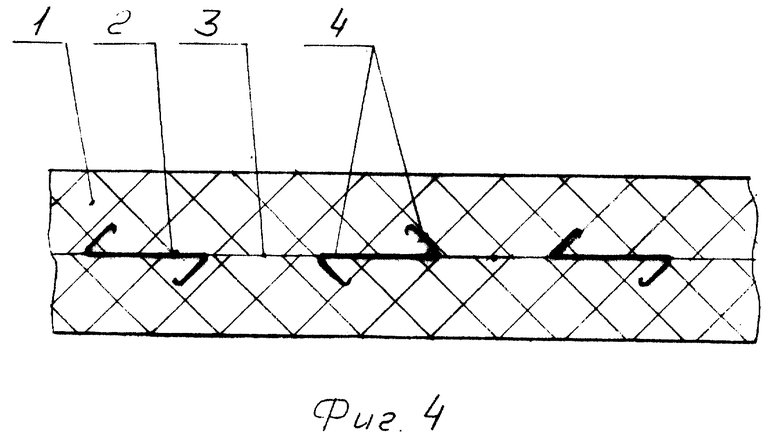

На фиг. 1 представлена армирующая уплотнительная прокладка с круглой формой перфорационных отверстий, на фиг. 2 - с прямоугольной формой. На фиг. 3 представлено сечение прокладки в продольном направлении, на фиг. 4 - в поперечном направлении.

Прокладка содержит уплотнительный материал, содержащий уплотняющий материал 1 и перфорированный металлический каркас 2, в котором выполнены отверстия перфорации 2 с зубцами перфорации 4. В качестве уплотняющего материала используют композиционную бумагу, в т.ч. асбестовую, обработанную различными веществами (графитовое покрытие на основе каучукового связующего, графитомасляное покрытие, пропитка кремнийорганическими полимерами и другое), а также другие упругоэластические материалы (например, из волокнисто-каучуковых композиций, или из композиций, сформованных без связующего или тканого типа). В качестве перфорированного металлического каркаса применяют каркасы, изготовленные из тонколистовой стали или жести. Перфорирование осуществляют на перфорационном прессе с помощью штампа, снабженного перфорационным инструментом в виде отдельных иголок или иголок (зубьев), изготовленных на стальной ленте (гребенке).

Размеры, форму и шаг зубьев гребенки выбирают в зависимости от требуемой формы отверстий каркаса. Иголка имеет пирамидальную форму с одинаковым или заданным углом наклона к центру или оси симметрии, переходящую затем в квадрат или круг. При этом обеспечивается прокол перфорационного отверстия иглой по центру его симметрии с образованием четырех одинаковых или заданных по размеру зубцов с одинаковым или заданным углом наклона более 90o, обеспечивающим при дальнейшей сборке прокладки их загиб в противоположные от отверстия стороны.

Заявляемые прокладки изготавливают известными способами по известной технологии, например, путем обкладывания композиционной бумагой перфорированного металлического каркаса и обжатия на каландре с последующей обработкой собранного уплотнительного материала (пропитка или промазка) и вырубной прокладки нужной формы. При необходимости прокладки подвергают дальнейшей обработке, например окантовке и прочее.

Выполнение армированной уплотнительной прокладки с отверстиями перфорации круглой или квадратной формы обеспечивает равную прочность каркаса в продольном и поперечном направлениях, что позволяет сохранить целостность прокладки. Выполнение отверстий перфорации прямоугольной формы с необходимым соотношением размеров меньшей и большей сторон обеспечивает заданные прочности каркаса в продольном и поперечном направлениях, что также позволяет сохранить целостность прокладки.

Выполнение зубцов перфорации одинаковой высоты или с заданным соотношением высот зубцов перфорации, образованных меньшей и большей сторонами прямоугольника, и под заданным углом более 90o, обеспечивающим их загиб в противоположные от центра отверстия стороны, позволяет достичь равную прочность соединения каркаса с уплотняющими слоями в продольном и поперечном направлениях. Выполнение каркаса с расстояниями между отверстиями в продольном и поперечном направлениях не меньше размера отверстия практически исключает деформацию каркаса, разрывы и трещины уплотняющего слоя. Т.о. указанное выполнение армированных уплотнительных прокладок позволяет повысить их герметичность.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОКЛАДКА | 1992 |

|

RU2037707C1 |

| АРМИРОВАННАЯ УПЛОТНИТЕЛЬНАЯ ПРОКЛАДКА | 1997 |

|

RU2119109C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПРОКЛАДОЧНОГО МАТЕРИАЛА | 1992 |

|

RU2010722C1 |

| ТОРМОЗНАЯ КОЛОДКА, ПРЕИМУЩЕСТВЕННО ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2001 |

|

RU2188347C1 |

| ТОРМОЗНАЯ КОЛОДКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2006 |

|

RU2310780C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФРИКЦИОННОГО ИЗДЕЛИЯ | 1997 |

|

RU2115513C1 |

| ТОРМОЗНАЯ КОЛОДКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2007 |

|

RU2352486C1 |

| ТОРМОЗНАЯ КОЛОДКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2007 |

|

RU2340805C1 |

| СПОСОБ УПАКОВКИ ШТУЧНЫХ ПРЕИМУЩЕСТВЕННО ПЛОСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2198118C2 |

| ТОРМОЗНАЯ КОЛОДКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2006 |

|

RU2309073C1 |

Изобретение относится к уплотнительной технике и может быть использовано для изготовления прокладок для уплотнения соединений в автомобильной промышленности, например в двигателях внутреннего сгорания - прокладка под головку блока цилиндров, а также для уплотнения стыков между неподвижными поверхностями в энергетической, химической и нефтехимической промышленности и судостроении. Армированная уплотнительная прокладка выполнена из уплотнительного материала, содержащего листы уплотняющего материала, зафиксированные посредством зубцов перфорации на перфорированном металлическом каркасе с отверстиями, снабженными четырьмя зубцами перфорации. Отверстия перфорации имеют форму круга или квадрата. Зубцы перфорации выполнены одинаковой высоты с заданным углом наклона более 90°, обеспечивающим их загиб в противоположные от центра отверстия стороны. Расстояния между отверстиями перфорации в продольном и поперечном направлениях составляют не меньше размера отверстия. Вариантом выполнения изобретения является армированная уплотнительная прокладка, в которой отверстия перфорации имеют форму прямоугольника с соотношением размеров меньшей и большей сторон, обеспечивающим заданные разрывные прочности каркаса в продольном и поперечном направлениях, необходимые для сохранения целостности прокладки. Зубцы перфорации выполнены с заданным соотношением высот зубцов перфорации, образованных меньшей и большей сторонами прямоугольника, обеспечивающим целостность прокладки, и заданным углом наклона зубца перфорации более 90o, что обеспечивает загиб зубцов перфорации в противоположные от центра отверстия стороны. Расстояния между отверстиями перфорации в продольном и поперечном направлениях составляют не меньше размера отверстия. Изобретение повышает герметичность уплотнения. 2 с.п.ф-лы, 4 ил.

| ЛОВУШКА ДЛЯ КАМНЕЙ И ПЕСКА В СВЕКЛОМОЙКАХ | 1927 |

|

SU6531A1 |

| Способ изготовления прокладки | 1979 |

|

SU932035A1 |

| Кольцеобразный элемент | 1981 |

|

SU976164A1 |

| US 4524979 А, 25.06.85 | |||

| Шанин Н.П | |||

| и др | |||

| Производство асбестовых технических изделий | |||

| - Л.: Химия, 1983, с | |||

| Стиральная машина для войлоков | 1922 |

|

SU210A1 |

Авторы

Даты

2000-06-27—Публикация

1998-10-14—Подача