Изобретение относится к производству фрикционных изделий для тормозов и фрикционных узлов машин и механизмов, в частности к технологии изготовления накладки дискового тормоза автомобиля, колодки ленточного тормоза буровой установки, накладки барабанного тормоза автомобиля, накладки сцепления, сектора и других изделий, формуемых из армированного волокном порошкообразного (сыпучего) материала с полимерным связующим.

Аналогом заявляемого изобретения является способ изготовления фрикционного изделия из материала с полимерным связующим по авт. св. СССР N 632708, кл. C 08 J 5/14, 1975, включающий вулканизацию композиции, содержащей каучук, асбест и порошкообразную медь, в пресс-форме при температуре 300 - 340oC и давлении 300 - 700 МПа (3000 - 7000 кгс/см2).

Существенный признак аналога - "формование изделия" совпадает с существенным признаком заявляемого изобретения.

Этот способ позволяет получить фрикционное изделие с повышенной износостойкостью и термостойкостью.

Недостатком способа является то, что для его выполнения необходим пресс с большим усилием, который имеет низкую скорость действия, поэтому невозможно получить требуемую при массовом производстве производительность. Кроме того, при указанных давлениях невозможно обеспечить приемлемую долговечность пресс-форм. Способ не имеет промышленного применения.

Другой аналог - способ изготовления фрикционного изделия (патент США N 4175070, кл. C 08 K 3/34, 1981), согласно которому асбестовое волокно, цинковый порошок, органический модификатор и сухую фенольную смолу смешивают в однородную смесь и прессуют при 35 МПа (350 кгс/см2), при этом температуру постепенно повышают до 135oC. Далее брикеты помещают в печь с температурой не выше 260oC для бакелизации смолы. Изделие получают механической обработкой брикета.

Существенные признаки этого аналога "формование изделия (брикета) производят в пресс-форме" и "термическая обработка" - совпадают с существенными признаками предлагаемого способа.

В результате применения способа по патенту США получают изделия с высокими фрикционными свойствами. Однако изделия этого способа изготовления имеют недостаточную прочность и низкую износостойкость.

Наиболее близким аналогом заявляемого изобретения является способ обработки накладки дискового тормоза (авт. св. СССР N 1277491, кл. B 22 F 7/04, 1992), включающий формирование фрикционной накладки из материала с полимерным связующим и прокаливание (термическую обработку) со стороны накладки, т.е. со стороны рабочей поверхности изделия.

Существенные признаки наиболее близкого аналога: "формование фрикционного изделия из материала с полимерным связующим" и "прокаливание" (термическая обработка) совпадают с существенными признаками заявляемого решения.

Применение наиболее близкого аналога повышает прочность соединения фрикционного изделия с металлической опорой. Износостойкость изделия данный способ не повышает.

Другим недостатком наиболее близкого аналога является нестабильность температуры опорной (нерабочей) поверхности изделия при его прокаливании (термической обработке) со стороны рабочей поверхности накладки для изделий из материалов разной теплопроводности и при изменениях температуры в производственном помещении. Кроме того, известный способ имеет большую продолжительность операции прокаливания - 90 - 30 мин, что не позволяет достичь высокой производительности производства изделий. Прокаливание изделий со стороны рабочей поверхности накладки по известному способу часто вызывает вздутия изделий и создает производственный брак по причине отклонения размеров изделия от требуемой величины.

Целью изобретения является повышение ресурса изделия путем повышения износостойкости материала изделия, обеспечение стабильного качества продукции путем получения стабильного температурного режима изделия при его термической обработке и повышение производительности термической обработки путем сокращения ее продолжительности.

Для достижения указанного технического результата заявляемое изобретение включает формирование фрикционного изделия из материала с полимерным связующим и термическую обработку изделия, которую осуществляют одновременно со стороны его рабочей поверхности при максимальной температуре эксплуатации изделия и со стороны его опорной поверхности при температуре, которую задают в интервале от 100oC до 320oC, при давлении 6 - 60 МПа в течение 2 - 20 мин.

Термическую обработку изделия производят под давлением 6 - 60 МПа. В известном способе (наиболее близкий аналог) применяют давление от 0,5 до 5 МПа.

Время термической обработки задают от 2 до 20 мин. В известном способе время термической обработки составляет от 3 до 90 мин.

Существенный отличительный признак заявляемого способа изготовления фрикционного изделия - "...термическую обработку изделия осуществляют одновременно со стороны рабочей поверхности и со стороны опорной поверхности изделия, при этом температура рабочей поверхности соответствует максимальной температуре эксплуатации изделия, а температуру со стороны опорной поверхности задают от 100oC до 320oC. Этим достигают стабильного температурного режима термической обработки изделия и обеспечивают стабильность качества продукции".

Другой существенный отличительный признак заявляемого способа - "...термическую обработку фрикционного изделия осуществляют при давлении 6 - 60 МПа в течение 2 - 20 мин".

Совокупность отличительных признаков заявляемого способа: одновременный нагрев рабочей и опорной поверхности изделия при указанных температурах, применение более высокого давления и уменьшение времени термической обработки позволяют достичь поставленной цели.

Заявляемый способ изготовления фрикционного изделия осуществляют следующим образом.

Фрикционный материал с полимерным связующим изготовляют на любом известном оборудовании, например в резиносмесителе, лопастном смесителе или в другом смесителе, загружая в него в определенной последовательности полимерное связующее (смола, каучук или смола с каучуком), волокнистые компоненты (асбест или его заменители), фрикционные компоненты (барит, глинозем и другие), модификаторы трения (графит, электрокорунд и другие), целевые добавки (отвердитель, вулканизующую группу и т.д.). Далее все компоненты перемешивают и получают однородный материал.

Полученный однородный материал сушат при необходимости удаления растворителя и измельчают, например, в молотковой дробилке для гомогенизации и удобства дозирования.

Фрикционный материал может быть изготовлен в виде пропитанной нити с оформлением брикета, например, эллипсо-навитым способом.

Формование изделия производят в пресс-форме при заданных температуре и давлении. В процессе формования при необходимости изделие соединяют с металлической опорой (каркасом) или получают рабочую и опорную поверхность изделия. При необходимости производят бакелизацию смолы или довулканизацию каучука в печи или в термостате и механическую обработку изделия (удаление облоя, шлифовку рабочей и/или опорной поверхности).

Далее фрикционное изделие подвергают термической обработке.

По предлагаемому способу термическую обработку изделия производят одновременно со стороны рабочей и со стороны опорной поверхностей любыми известными средствами, например путем контакта поверхностей изделия с нагретыми до разных температур металлическими плитами или с тонкими пластинчатыми электронагревателями. Рабочую поверхность (РП) изделия нагревают до температуры, равной максимальной температуре эксплуатации изделия, т.е. от 300 до 1000oC. На опорной поверхности (ОП) задают температуру в интервале от температуры перехода полимерного связующего из стеклообразного состояния в высокоэластическое (температура стеклования) до температуры термодеструкции связующего. Для фенольной смолы температура ОП от 100 до 320oC.

Пример 1 (контрольный, по наиболее близкому аналогу). Накладка дискового тормоза (НДТ) содержит, мас. %: 13 смолы и 2,5 каучука, 36,5 волокнистого наполнителя и 48 фрикционных компонентов и модификаторов трения. Формовочную смесь готовят в резиносмесителе, измельчают в молотковой дробилке и формуют брикет. Формуют брикет и соединяют его с металлической опорой в пресс-форме без подогрева при давлении 100 МПа. НДТ формуют и отверждают полимерное связующее в пресс-форме, нагретой до 175oC при давлении 100 МПа с выдержкой под давлением из расчета 1 мин на 1 мм толщины накладки. РП накладки шлифуют.

Далее осуществляют одностороннее прокаливание со стороны накладки, т.е. со стороны ее РП, при температуре 400oC в течение 90 мин при давлении 0,5 МПа нагревом на металлической плите с электронагревателями.

Пример 2 (контрольный, по наиболее близкому аналогу). Фрикционное изделие (НДТ) имеет такой же состав и изготовляют так же, как в примере 1.

Далее осуществляют прокаливание со стороны накладки, т.е. со стороны ее РП, при температуре 500oC в течение 30 мин при давлении 5 МПа нагревом на металлической плите с электронагревателями.

Пример 3 (предлагаемый способ). Фрикционное изделие (НДТ) имеет такой же состав и изготовляют так же, как в примере 1. Максимальная температура эксплуатации НДТ - от 400 до 500oC. Температура стеклования связующего - 100oC, а температура его термодеструкции - 320oC.

Термическую обработку НДТ производят по предлагаемому способу одновременно со стороны рабочей поверхности при температуре 400oC и со стороны опорной поверхности при температуре 300oC в течение 20 мин при давлении 6 МПа на гидравлическом прессе, оборудованном металлическими плитами с электронагревателями. Для выпуска газов давление снижают до 0 на 30 с и повышают до 6 МПа 2 раза на первых пяти минутах термообработки.

Пример 4 (предлагаемый способ). Фрикционное изделие (НДТ) имеет такой же состав и изготовляют так же, как в примере 1. Максимальная температура НДТ - от 400 до 500oC. Температура стеклования связующего - 100oC, а температура его термодеструкции - 320oC.

Термическую обработку НДТ производят по предлагаемому способу одновременно со стороны рабочей поверхности при температуре 500oC и со стороны опорной поверхности при температуре 320oC в течение 10 мин при давлении 6 МПа на гидравлическом прессе, оборудованном металлическими плитами с электронагревателями. Для выпуска газов давление снижает до 0 на 30 с и повышают до 6 МПа 2 раза на первых пяти минутах термообработки.

Пример 5 (предлагаемый способ). Фрикционное изделие - колодка ленточного тормоза (КЛТ) буровой лебедки (максимальная температура эксплуатации КЛТ - 700oC) - содержит, мас.%: 25 полимерного связующего (фенольная смола), 42 волокнистого компонента и 33 фрикционных компонентов. Формовочную смесь готовят в резиносмесителе, измельчают в молотковой дробилке. Брикет формуют в пресс-форме без нагрева при давлении 20 МПа и соединяют с металлической арматурой. Колодку формуют в пресс-форме при температуре 165oC в течение 22 мин при давлении 60 МПа. Температура стеклования связующего - 100oC, а температура его термодеструкции - 320oC.

Термическую обработку КЛТ производят одновременно со стороны рабочей поверхности при температуре 700oC и со стороны опорной поверхности при температуре 260oC в течение 5 мин при давлении 30 МПа на гидравлическом прессе, оборудованном пластинчатыми электронагревателями. Температуру рабочей поверхности повышают ступенями: 300, 500 и 700oC с выдержками по 60 с. Для выпуска газов давление на каждой ступени нагрева снижают до 0 на 30 с и повышают до 30 МПа.

Пример 6 (предлагаемый способ). Фрикционное изделие - колодка камерного тормоза (ККТ), максимальная температура эксплуатации - 1000oC - содержит, мас. %: 21 полимерного связующего (фенольная смола), 35 волокнистого компонента, 17 рубленой металлической проволоки и 27 фрикционных компонентов. Формовочную смесь готовят в лопастном смесителе с предварительным растворением смолы в органическом растворителе. Далее смесь сушат и измельчают в молотковой дробилке. Брикет изделия формуют в пресс-форме без нагрева при давлении 20 МПа и соединяют с металлическим каркасом. ККТ формуют и отверждают в пресс-форме при температуре 165oC при давлении 60 МПа в течение 18 мин.

Термическую обработку ККТ производят (по предлагаемому способу) одновременно со стороны рабочей поверхности при температуре 1000oC и со стороны опорной поверхности при температуре 100oC, в течение 2 мин при давлении 60 МПа на гидравлическом прессе. Для нагрева рабочей поверхности пресс оборудован пластинчатым электронагревателем, а для обеспечения температуры 100oC на опорной поверхности используют любое известное оборудование, например ванну с водой. Нагрев рабочей поверхности производят ступенями 300, 500, 700 и 1000oC с выдержками 60 с. Для выпуска газов давление на каждой ступени нагрева снижают до 0 на 30 с и повышают до 60 МПа.

Температура стеклования смолы - 100oC, а температура ее термодеструкции - 320oC.

Пример 7 (предлагаемый способ). Фрикционное изделие - накладка барабанного тормоза (НБТ) - содержит, мас.%: 15 полимерного связующего (каучук), 4 - вулканизующая группа, 45 волокнистого компонента, 36 фрикционных компонентов и технологических добавок. Формовочную смесь готовят в резиносмесителе и измельчают в молотковой дробилке. Изделие формуют из брикета в пресс-форме при температуре 195oC при давлении 25 МПа с выдержкой из расчета 1 мин на 1 мм толщины изделия. При необходимости изделие подвергают довулканизации при 200oC в печи.

Максимальная температура эксплуатации НБТ - 350oC.

Температура стеклования каучука - минус 40oC, температура термодеструкции - 280oC.

Термическую обработку НБТ производят по предлагаемому способу одновременно со стороны рабочей поверхности при температуре 350oC и со стороны опорной поверхности при температуре 250oC и давлении 20 МПа на гидравлическом прессе в течение 6 мин. Нагрев РП и ОП производят пластинчатыми электронагревателями с задержкой нагрева РП на 60 с при 250 и 300oC. Газы выпускают путем снижения давления до 0 на 30 с и повышают давление до 20 МПа. После остывания изделие подвергают механической обработке.

Пример 8 (предлагаемый способ). Фрикционное изделие - сектор (или накладка сцепления) - содержит, мас.%: 16 полимерного связующего (каучук), 6 вулканизующей группы, 42 волокнистого компонента, 36 фрикционных компонентов и технологических добавок. Формовочную смесь готовят в резиносмесителе и измельчат в молотковой дробилке. Брикет изделия формуют в пресс-форме без нагрева при давлении 20 МПа. Горячее формование изделия производят в пресс-форме с электрообогревом при температуре 193oC и давлении 25 МПа с выдержкой из расчета 2 мин на 1 мм толщины. После остывания кольцо шлифуют с обеих поверхностей, по наружному и внутреннему диаметрам, затем на механическом прессе штампом вырубают сектор. Температура стеклования каучука - -40oC, а температура термодеструкции - 265oC.

Термическую обработку сектора (или накладки сцепления) производят по предлагаемому способу одновременно со стороны рабочей поверхности при температуре 300oC и со стороны опорной поверхности при температуре 200oC при давлении 10 МПа в течение 3 мин на гидравлическом прессе, оборудованном плоскими металлическими плитами с электронагревателями. Для выпуска газов давление снижают до 0 на 30 с и повышают до 10 МПа на первой минуте термообработки.

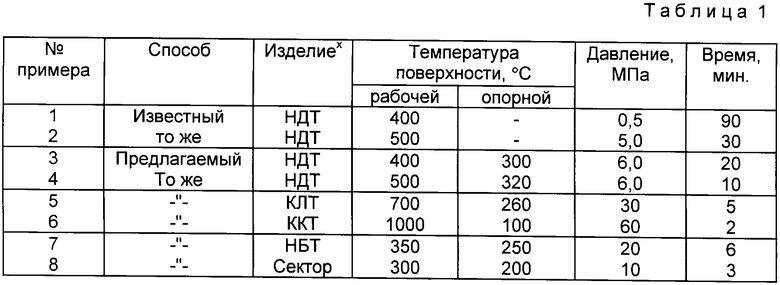

Технологические параметры термической обработки фрикционного изделия по известному (примеры 1, 2) и по предлагаемому (примеры 3 - 8) способам приведены в табл. 1.

Для обозначения фрикционного изделия (изделие*) в табл. 1 использованы сокращения:

НДТ - накладка дискового тормоза, ТУ 38 114246-82;

КЛТ - колодка ленточного тормоза, ГОСТ 10851-94;

ККТ - колодка камерного тормоза, ГОСТ 10851-94;

НБТ - накладка барабанного тормоза, ТУ 38 114141-75;

сектор - сектор фрикционный, ТУ 38 114147-80.

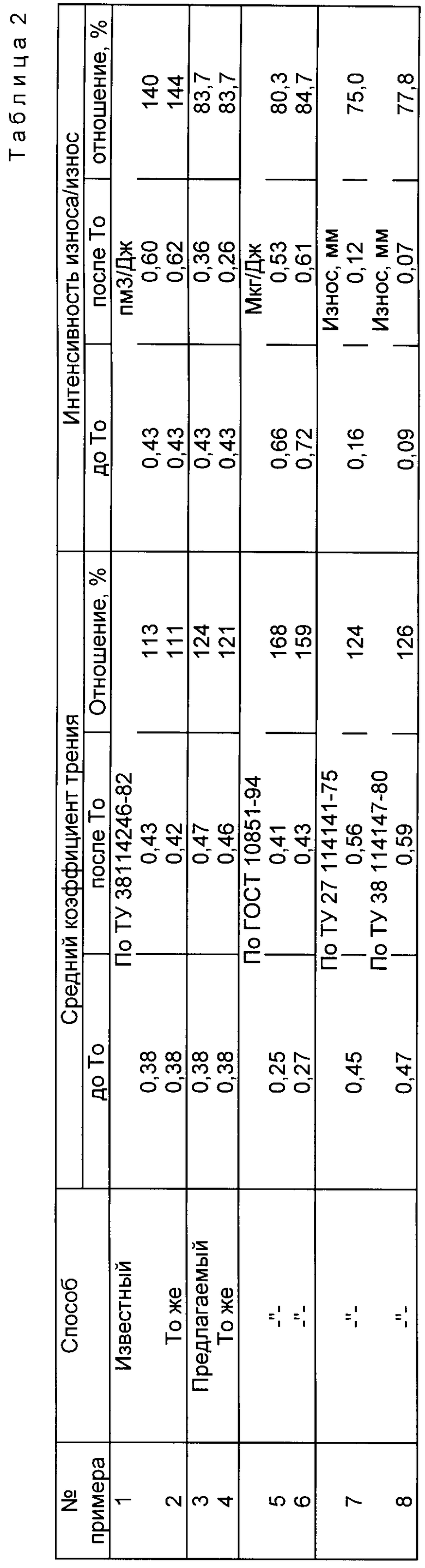

Фрикционно-износные свойства изделий в исходном состоянии (до термической обработки - до ТО) и после термической обработки (после ТО) по известному способу (примеры 1, 2) и по предлагаемому способу (примеры 3 - 8) приведены в табл. 2. Испытания проведены по методикам ТУ или ГОСТа.

Данные табл. 2 показывают, что термическая обработка изделия по известному способу (примеры 1, 2) повышает коэффициент трения на 11 - 13% (отношение коэффициента трения после ТО к коэффициенту трения до ТО), но при этом резко возрастает интенсивность износа изделия - на 40 - 44% (отношение интенсивности износа после ТО к интенсивности износа до ТО). Увеличение интенсивности износа произошло в результате чрезмерного выгорания полимерного связующего при длительной термообработке изделия известным способом.

Термическая обработка фрикционного изделия по предлагаемому способу (примеры 3 - 8) повышает коэффициент трения на 21 - 68%, т.е. более эффективно. Интенсивность износа или износ фрикционного изделия, обработанного предлагаемым способом, снижается на 14 - 25%, что является неожиданным техническим эффектом термической обработки фрикционного изделия предлагаемым способом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОРМОЗНАЯ КОЛОДКА, ПРЕИМУЩЕСТВЕННО ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2001 |

|

RU2188347C1 |

| КОМПОЗИЦИЯ ДЛЯ ПРОПИТКИ НИТЕЙ ПРИ ИЗГОТОВЛЕНИИ ФРИКЦИОННЫХ НАКЛАДОК СЦЕПЛЕНИЯ | 1996 |

|

RU2114877C1 |

| СПОСОБ УПАКОВКИ ШТУЧНЫХ ПРЕИМУЩЕСТВЕННО ПЛОСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2198118C2 |

| ТОРМОЗНАЯ КОЛОДКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА (ВАРИАНТЫ) | 2006 |

|

RU2319871C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПРОКЛАДОЧНОГО МАТЕРИАЛА | 1994 |

|

RU2086583C1 |

| АРМИРОВАННАЯ УПЛОТНИТЕЛЬНАЯ ПРОКЛАДКА (ВАРИАНТЫ) | 1998 |

|

RU2151937C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПРОКЛАДОЧНОГО МАТЕРИАЛА | 1992 |

|

RU2010722C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФРИКЦИОННОГО ИЗДЕЛИЯ | 2005 |

|

RU2298451C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ФРИКЦИОННОГО НАЗНАЧЕНИЯ | 1992 |

|

RU2036936C1 |

| ТОРМОЗНАЯ НАКЛАДКА ДЛЯ ДИСКОВОГО ТОРМОЗА ЖЕЛЕЗНОДОРОЖНОГО ПОДВИЖНОГО СОСТАВА | 2013 |

|

RU2551051C2 |

Производят формование изделия из материала с полимерным связующим. Термическую обработку изделия осуществляют одновременно со стороны рабочей поверхности и со стороны опорной поверхности изделия. При этом температура рабочей поверхности соответствует максимальной температуре эксплуатации изделия, а температуру опорной поверхности задают от 100 до 320°С. Термическую обработку изделия производят при давлении 6-60 МПа в течение 2-20 мин. Фрикционное изделие используют для тормозов и фрикционных узлов машин и механизмов, в частности для изготовления накладки дискового тормоза автомобиля, колодки ленточного тормоза буровой установки и других изделий, формуемых из армированного волокном порошкообразного материала с полимерным связующим. Технический результат заключается в повышении износостойкости материала изделия, обеспечении стабильного качества продукции и повышении производительности термической обработки. 2 табл.

Способ изготовления фрикционного изделия, включающий формование изделия из материала с полимерным связующим и термическую обработку изделия, отличающийся тем, что термическую обработку изделия осуществляют одновременно со стороны рабочей поверхности и со стороны опорной поверхности, при этом температура рабочей поверхности соответствует максимальной температуре эксплуатации изделия, а температуру со стороны опорной поверхности задают от 100 до 320oС при давлении 6 - 60 МПа в течение 2 - 20 мин.

| SU, авторское свидетельство N 1277491, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1998-07-20—Публикация

1997-05-06—Подача