Изобретение относится к очистке газов от жидкости, например воды, масла, углеводородов, движущихся в системах под действием избыточного давления, и может использоваться для повышения надежности функционирования автоматики в системах управления.

Известен способ (1) отделения жидкости в дисперсном потоке, заключающийся в создании закрученных во взаимно противоположных направлениях внутренних и внешних потоков завихрителями, где влагоотделение идет за счет инерциальных сил по внутренней поверхности обечайки. Причем эффект усиливается при осевом смещении закрученных потоков. Однако при этом не предусматривается отделение паровой фазы, а также интенсивное удаление жидкости из рабочего объема (пат. РФ N 2048925, кл. B 04 C 3/00, 1995).

Известен способ (2), принятый за ближайший аналог, заключающийся в закрутке потока дисперсной среды в сепарирующей обечайке завихрителем, повышении давления перед диафрагмой, подаче его на сетчатую обечайку, отделении и эвакуации жидкости по перфорированной образующей обечайки при создании перепада давления на ней. Однако при этом отделяется не вся жидкость и на эффективность может существенно влиять температура на входе, значительное повышение которой резко снижает отделение жидкости (авт. свид. СССР N 701713, B 04 C 3/00, 1979).

Анализ приведенного уровня техники свидетельствует о том, что задачей изобретения является повышение эффективности разделения дисперсной среды.

Это достигается тем, что разделение дисперсного потока происходит при прямом и обратном движении соответственно во внешней сепарирующей и внутренней дополнительной обечайках, предварительно закрученного завихрителями, транспортировке жидкости по периферийным образующим обечаек при создании перепада давления на них, доотделении жидкой и паровой фазы на фильтрах, установленных в дополнительной обечайке, с коалесцирующими и сорбирующими свойствами, регенерации последнего отдувом нагретым воздухом. Интенсивность разделения возрастет при подохлаждении дисперсной среды на входе завихрителя по тепловому мосту, связывающему приосевую зону дополнительной обечайки с объемом между ними.

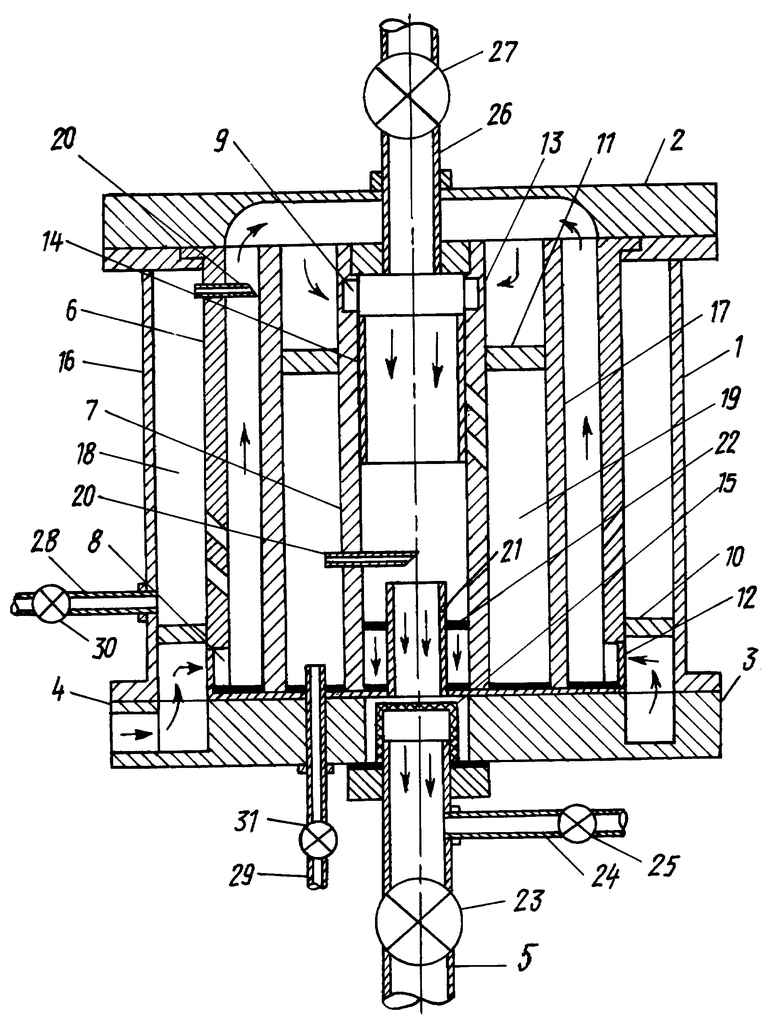

На фиг. 1 представлена схема устройства для реализации способа.

Устройство содержит корпус 1 с крышкой 2 и фланцем 3, снабженным входным 4 и выходным 5 патрубками, коаксиально расположенные внешнюю сепарирующую 6 и внутреннюю дополнительную 7 обечайки с соответствующими завихрителями 8, 9, дисковыми диафрагмами 10, 11, сетчатыми обечайками 12, 13 и фильтры 14, 15 с коалесцирующими и сорбирующими свойствами. Сепарирующая 6 и дополнительная 7 обечайки снабжены кожухами 16, 17 с образованием полостей-сборников 18, 19 отделяемой жидкости. Образующие сепарирующей 6 и дополнительной 7 обечаек выполнены перфорированными, а для обеспечения перепада давления на них и интенсивного удаления жидкости в сборники 18 и 19 они связаны редуцирующими патрубками 20, один конец которых расположен в приосевой разреженной зоне потока, а другой имеет выход в указанные 18 и 19 сборники для создания в них разрежения. Подохлаждение выходного потока осуществляется по тепловому мосту 21, цилиндрическая оболочка которого установлена в приосевой зоне дополнительной 7 обечайки и крепится в ней на теплоизолированных пилонах 22. Для проведения регенерации фильтра 15 с сорбирующими свойствами выходной патрубок 5 с вентилем 23 снабжен отводом 24 с вентилем 25, а объем дополнительной 7 обечайки - патрубком 26 с вентилем 27 для отдува нагретым воздухом. Сборники 18, 19 снабжены патрубками 28, 29 с вентилями 30, 31 для слива жидкости. Фильтры с коалесцирующими 14 и сорбирующими 15 свойствами выполнены из высокопористых полимерных материалов простанственно-глобулярной структуры в виде полых цилиндров.

Способ осуществляется следующим образом.

Дисперсная среда для разделения подается в кольцевую полость между кожухом 16 и сепарирующей 6 обечайкой по входному патрубку 4, где поджимается на кольцевой диафрагме 10, отделяется от капельной жидкости на сетчатой обечайке 12 и закручивается завихрителем 8. Под действием инерциальных сил жидкость отбрасывается на боковую поверхность сепарирующей обечайки 6 и по перфорациям за счет перепада давления эвакуируется и собирается в сборнике 18, откуда по мере накопления может сливаться через вентиль 30. Далее поток разворачивается на профилированной расточке крышки 2 и подается в кольцевую полость между кожухом 17 и дополнительной 7 обечайкой, где также поджимается кольцевой диафрагмой 11, на сетчатой обечайке 13 отделяется жидкая фракция, подкручивается дополнительным завихрителем 9, капельная фракция отделяется на перфорированной образующей дополнительной 7 обечайки, эвакуируется из ее объема в сборник 22, оставшаяся капельная жидкость и паровая фаза доотделяются на фильтрах с коалесцирующими 14 и сорбирующими 15 свойствами. Регенерация последнего 15 осуществляется при закрытых вентилях 23, 30, 31 и открытых вентилях 25, 27 отдувом нагретым воздухом. При реализации способа для повышения конденсации жидкости постоянно подохлаждают поток на завихрителе 8 по тепловому мосту 21.

Использование предлагаемого способа за счет реализации многоступенчатого последовательного отделения жидкой фазы при дополнительной подкрутке, а также интенсивного подохлаждения входного потока позволяет увеличить долю конденсации и уменьшить долю паровой фазы и соответственно повысить разделение дисперсной среды и дает возможность использовать фильтры с сорбирующими свойствами продолжительное время и обеспечить конструктивную возможность их регенерации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗДЕЛЕНИЯ ЖИДКОСТИ И ГАЗА | 2010 |

|

RU2417822C1 |

| СПОСОБ ОСУШКИ И ДЕГАЗАЦИИ МАСЛА | 1997 |

|

RU2135256C1 |

| СПОСОБ ОЧИСТКИ ЖИДКИХ УГЛЕВОДОРОДОВ | 2010 |

|

RU2443753C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ГАЗОВ ОТ ПАРОВ РАСТВОРИТЕЛЕЙ | 2005 |

|

RU2298424C1 |

| СПОСОБ ОЧИСТКИ ТЕХНИЧЕСКИХ МАСЕЛ | 2023 |

|

RU2815781C1 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ГЕТЕРОФАЗНЫХ СИСТЕМ | 1997 |

|

RU2105595C1 |

| Устройство для разделения жидкости и газа | 1977 |

|

SU701713A1 |

| ПЕРЕДВИЖНАЯ ЭЛЕКТРОСТАНЦИЯ | 2000 |

|

RU2189476C2 |

| СПОСОБ ОЧИСТКИ МАСЕЛ | 2007 |

|

RU2368643C2 |

| Устройство очистки транспортируемого газа | 2020 |

|

RU2749275C1 |

Способ предназначен для выделения жидкости из газового потока и может использоваться в энергетике, транспорте, пищевой, медицинской и радиотехнической промышленности для повышения надежности функционирования автоматики в системах управления. Способ включает многоступенчатое последовательное отделение жидкой фазы при дополнительной закрутке и интенсивном подохлаждении входного потока, при использовании на доотделении жидкой и паровой фазы фильтров с коалесцирующими и сорбирующими свойствами и регенерации последнего периодической отдувкой нагретым воздухом. Технический результат заключается в увеличении доли конденсата, уменьшении доли паровой фазы и соответственно повышении разделения дисперсной среды. 1 ил.

Способ разделения жидкости и газа, заключающийся в закрутке потока дисперсной среды в объеме сепарирующей обечайки завихрителем с повышением давления перед ним диафрагмой, предварительной подачей его на сетчатую обечайку, отделении и сборе жидкости по перфорированной образующей сепарирующей обечайки, а также эвакуации в сборник при создании перепада давления на ней, отличающийся тем, что разворачивают поток на профилированной расточке крышки, подают его в дополнительную обечайку, расположенную коаксиально внутри первой, подкручивают дополнительным завихрителем, доотделяют жидкость и паровую фазу на фильтрах с коалесцирующими и сорбирующими свойствами, регенерируют периодическим отдувом нагретым воздухом последний, при этом подохлаждают дисперсную среду на входе завихрителя по тепловому мосту, связывающему приосевую зону дополнительной обечайки с объемом между ними.

| Устройство для разделения жидкости и газа | 1977 |

|

SU701713A1 |

| SU 226644 A, 05.11.69 | |||

| Устройство для очистки газа от жидких дисперсных частиц | 1976 |

|

SU710591A1 |

| Гидроциклон | 1981 |

|

SU1002035A1 |

Авторы

Даты

2000-07-10—Публикация

1998-05-05—Подача