Изобретение относится к технологии переработки полезных ископаемых методом флотации, например, калийных руд.

Технология предусматривает обработку реагентами измельченной руды и проведение флотации с выделением полезного компонента в пенный продукт. В качестве реагента-собирателя для флотации калийных руд применяются первичные алифатические амины, вводимые в процесс либо в виде водного раствора, либо в виде эмульсии с аполярным реагентом (углеводороды различного строения). Для улучшения флотируемости крупных фракций хлористого калия проводится раздельная обработка питания флотации - крупная фракция - 1,2 + 0,5 мм предварительно обрабатывается эмульсией амина и углеводородов, а затем смешивается с мелкой фракцией питания флотации и обрабатывается водным раствором амина (Титков С. Н., Соловьев Е.И., Мамедов А.И. Флотация калийных руд. М. Недра, 1982 г. , 220 стр.). В качестве реагентов-вспенивателей известно применение спиртов терпенового ряда (сосновое масло), предельных спиртов с длиной углеводородного радикала от C4 до C8 и спиртов диоксанового и пиранового ряда (X. М.Александрович "Основы применения реагентов при флотации калийных руд", Наука и Техника, Минск, 1073, с 146-152 - прототип).

В настоящее время на ОАО Уралкалий применяется в качестве вспенивателя продукт под названием "Флотореагент Оксаль" (ТУ 2452- 029-05766801-94), представляющий собой спирты диоксанового ряда.

Недостатком известных способов является недостаточная эффективность флотации калийных руд, особенно в присутствии глинистых шламов и при повышении температуры оборотной жидкой фазы флотационных калийных фабрик в летний период времени (до 34oC), что обуславливает увеличение потерь KCL с хвостами флотации.

Для активации действия реагента-собирателя известно применение смеси вспенивателей. С этой целью предлагается совместное применение нескольких веществ, обладающих вспенивающими свойствами - смеси соснового масла и эфиров аминоальдегидных смол (патент США 4128475). Недостатком этого способа является увеличение извлечения в пенный продукт глинистых шламов, что снижает качество готового продукта и затрудняет проведение его фильтрования.

Известно применение в качестве вспенивателя сочетания пирановых спиртов (0,4 - 1,5%), метилбутандиола (1,0-2,5%) и диоксановых спиртов (30-45%) - авт. свид. СССР N 1297916 (1985 г.). Недостатком этого способа является низкое извлечение KCL при осуществлении флотации при температуре жидкой фазы флотации более 30oC.

Поставленная цель достигается путем осуществления флотации с совместным применением в качестве вспенивателя спиртов диоксанового ряда и терпенового ряда при соотношении компонентов в пределах 5:95 - 95:5, или спиртов диоксанового ряда и 2,2,4-три- метилпентадиол-1,3-моноизобутирата (синоним - 2,2,4-триметил-3- пентанол -1- изобутират) при соотношении компонентов в пределах 5: 95 - 95:5, или спиртов терпенового ряда и 2,2,4- триметилпентадиол-1,3-моноизобутирата (синоним - 2,2,4-триметил-3-пентанол-1- изобутират) при соотношении компонентов в пределах 5:95 - 95:5.

Для повышения качества концентрата терпеновые спирты или 2,2,4-триметилпентадиол -1,3-моно-изобутират вводятся вместе с эмульсией амина и аполярного реагента, а спирты диоксанового ряда - вместе с водным раствором амина.

Индивидуальное использование одного из компонентов или совместное их применение в количестве одного из компонентов менее 5% от общего расхода вспенивателя не позволяет обеспечить требуемое улучшение показателей флотации.

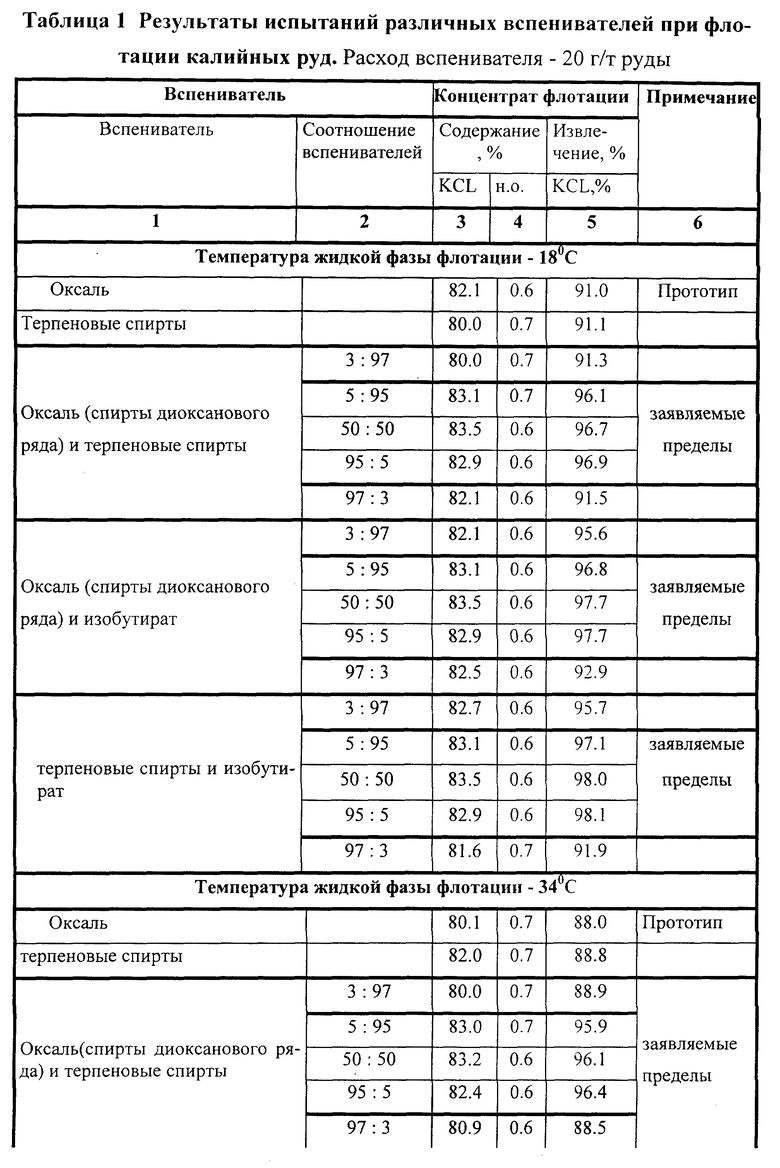

Предложенный способ испытан в лабораторных условиях на пробе калийной руды Верхнекамского месторождения следующего состава: содержание KCL - 28,9%, водонерастворимого остатка - глинистых шламов (н.о.). Перед флотацией KCL осуществлялось предварительное обесшламливание руды флотационным методом с выделением глинистых шламов в пенный продукт. Флотационное обесшламливание осуществлялось с применением в качестве реагентов полиакриламида (10 г/т руды) и оксиэтиллированных жирных кислот (40 г/т руды). Флотация проводилась при температуре жидкой фазы 18 и 34 градусов Цельсия. Жидкая фаза флотации - насыщенный по KCL и NaCL солевой раствор

Пример 1. Прототип

Руда измельчалась до крупности 1 мм, проводилось флотационное обесшламливание и осуществлялась флотация KCL с применением в качестве собирателя первичных аминов с длиной углеводородного радикала C16, C18 при расходе 50 г/т руды. В качестве вспенивателя применялись спирты диоксанового ряда (реагент "Оксаль") в количестве 20 г/т руды. Вспениватель вводился вместе с водным раствором амина.

Пример 2. Заявляемый способ

Руда измельчалась до крупности 1 мм, проводилось флотационное обесшламливание и осуществлялась флотация KCL с применением в качестве собирателя первичных аминов с длиной углеводородного радикала C16, C18 при расходе 50 г/т руды. В качестве вспенивателя применялись спирты диоксанового ряда (реагент "Оксаль") и спирты терпенового ряда. Общий расход вспенивателя 20 г/т руды. Вспениватель вводился вместе с водным раствором амина.

Пример 3. Заявляемый способ

Руда измельчалась до крупности 1 мм, проводилось флотационное обесшламливание и осуществлялась флотация KCL с применением в качестве собирателя первичных аминов с длиной углеводородного радикала C16, C18 при расходе 50 г/т руды. В качестве вспенивателя применялись спирты диоксанового ряда (реагент "Оксаль") и 2,2,4- триметилпентадиол -1,3-моноизобутират (синоним - 2,2,4-триметил-3- пентанол-1-изобутират)- условное название - "изобутират". Общий расход вспенивателя 20 г/т руды. Вспениватель вводился вместе с водным раствором амина.

Пример 4. Заявляемый способ

Руда измельчалась до крупности 1 мм, проводилось флотационное обесшламливание и осуществлялась флотация KCL с применением в качестве собирателя первичных аминов с длиной углеводородного радикала C16, C18 при расходе 50 г/т руды. В качестве вспенивателя применялись спирты терпенового ряда и изобутират. Общий расход вспенивателя 20 г/т руды. Вспениватель вводился вместе с водным раствором амина.

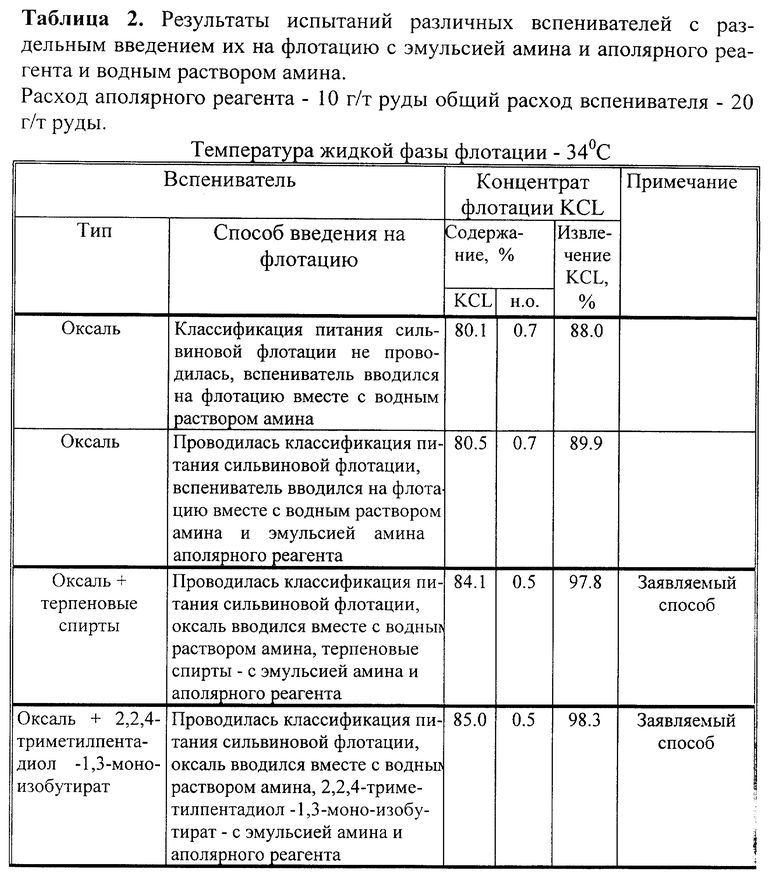

Пример 5.

Руда измельчалась до крупности 1 мм, проводилось флотационное обесшламливание, обесшламленная руда (питание флотации KCL) классифицировалось по крупности 0,5 мм. Крупная фракция обрабатывалась эмульсией аминов и парафинов, объединялась с мелкой фракцией обесшламленной руды и обрабатывалась водным раствором амина. В качестве собирателя применялись первичные амины с длиной углеводородного радикала C16, C18 при расходе 50 г/т руды (15 г/т - на крупную фракцию, 35 г/т - на общее питание флотации). В качестве вспенивателя применялись спирты диоксанового ряда (реагент "Оксаль), подаваемые в процесс как с эмульсией амина и аполярного реагента, так и с водным раствором амина. Расход парафинов - 8 г/т руды, расход вспенивателя 20 г/т руды.

Пример 6. Заявляемый способ

Руда измельчалась до крупности 1 мм, проводилось флотационное обесшламливание, обесшламленная руда (питание флотации KCL) классифицировалось по крупности 0,5 мм. Крупная фракция обрабатывалась эмульсией аминов и парафинов, объединялась с мелкой фракцией обесшламленной руды и обрабатывалась водным раствором амина. В качестве собирателя применялись первичные амины с длиной углеводородного радикала C16, C18 при расходе 50 г/т руды (15 г/т - на крупную фракцию, 35 г/т - на общее питание флотации). В качестве вспенивателя применялись спирты диоксанового ряда (реагент "Оксаль) и спирты терпенового ряда. "Оксаль" вводился вместе с водным раствором амина, а спирты терпенового ряда - с эмульсией амина и аполярного реагента. Расход парафинов - 8 г/т руды, общий расход вспенивателя 20 г/т руды.

Пример 7. Заявляемый способ

Руда измельчалась до крупности 1 мм, проводилось флотационное обесшламливание, обесшламленная руда (питание флотации KCL) классифицировалось по крупности 0,5 мм. Крупная фракция обрабатывалась эмульсией аминов и парафинов, объединялась с мелкой фракцией обесшламленной руды и обрабатывалась водным раствором амина. В качестве собирателя применялись первичные амины с длиной углеводородного радикала C16, C18 при расходе 50 г/т руды (15 г/т - на крупную фракцию, 35 г/т - на общее питание флотации). В качестве вспенивателя применялись спирты диоксанового ряда (реагент "Оксаль") и 2,2,4-триметилпентадиол -1,3-моноизобутират (синоним - 2,2,4-триметил-3-пентанол-1-изобутират). "Оксаль" вводился вместе с водным раствором амина, а 2,2,4- триметилпентадиол -1,3-моноизобутират - с эмульсией амина и аполярного реагента. Расход парафинов - 8 г/т руды, общий расход вспенивателя 20 г/т руды.

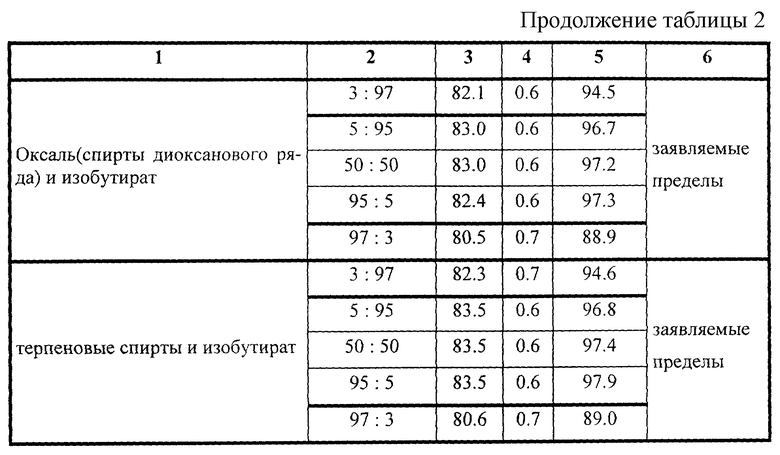

Результаты испытаний приведены в таблицах 1 и 2. Как видно из представленных данных, проведение флотации с использованием в качестве вспенивателя сочетания спиртов диоксанового ряда и терпенового ряда, или спиртов диоксанового ряда и 2,2,4- триметилпентадиол -1,3-моноизобутирата (синоним - 2,2,4-триметил- 3-пентанол-1-изобутират), или спиртов терпенового ряда и 2,2,4- триметилпентадиол -1,3-моноизобутирата при заявляемых соотношениях улучшает флотацию хлористого калия (повышает извлечение KCL в готовый продукт) как при нормальной, так и повышенной температуре жидкой фазы флотации.

Осуществление раздельного введения вспенивателей, а именно терпеновых спиртов или 2,2,4-триметилпентадиол -1,3- моноизобутирата (синоним - 2,2,4-триметил-3-пентанол-1-изобутират) с эмульсией амина, и аполярного реагента, а диоксановых спиртов - с водным раствором амина улучшает качество концентрата и повышает извлечение KCL в готовый продукт.

Способ может быть применен на калийных предприятиях ОАО Уралкалий и ОАО Сильвинит. Реализация его позволяет снизить потери полезного компонента и уменьшить затраты на производство.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ КАЛИЙНЫХ РУД | 1998 |

|

RU2151011C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕАГЕНТА-ВСПЕНИВАТЕЛЯ | 2004 |

|

RU2263103C1 |

| СПОСОБ ФЛОТАЦИИ ХЛОРИСТОГО НАТРИЯ | 2005 |

|

RU2288040C1 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ КАЛИЙНЫХ РУД | 2006 |

|

RU2327526C1 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ СИЛЬВИНИТОВЫХ РУД | 2022 |

|

RU2777020C1 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ КАЛИЙНЫХ РУД | 1993 |

|

RU2046023C1 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ СИЛЬВИНИТОВЫХ РУД | 2020 |

|

RU2776172C1 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ РУД | 2014 |

|

RU2564549C1 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ КАЛИЙНЫХ РУД | 2020 |

|

RU2745890C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ ИЗ КАЛИЙСОДЕРЖАЩИХ РУД | 1998 |

|

RU2144435C1 |

Использование: переработка калийных руд. Сущность изобретения: способ включает измельчение и обесшламливание руды, обработку реагентами - первичными алифатическими аминами и вспенивателем, флотацию хлористого калия. В качестве вспенивателя совместно применяют спирты диоксанового ряда и терпенового ряда при соотношении компонентов в пределах (5:95)-(95:5), или спирты диоксанового ряда и 2,2,4-триметилпентадиол-1,3-моноизобутирата (синоним - 2,2,4-триметил-3-пентанол-1-изобутират) при соотношении компонентов в пределах (5: 95)-(95: 5), или спирты терпенового ряда и 2,2,4-триметилпентадиол-1,3-моноизобутират (синоним - 2,2,4-триметил-3-пентанол-1-изобутират) при соотношении компонентов в пределах (5:95)-(95:5). Для повышения качества продукции терпеновые спирты или 2,2,4-триметилпентадиол-1,3-моноизобутират (синоним - 2,2,4-триметил-3-пентанол-1-изобутират) вводят с эмульсией амина и аполярного реагента, а диоксановые спирты с водным раствором амина. Технический результат - снижение потерь полезного компонента. 1 з.п. ф-лы, 2 табл.

| АЛЕКСАНДРОВИЧ Х.М | |||

| Основы применения реагентов при флотации калийных руд | |||

| - Минск: Наука и техника, 1973, с.146-152 | |||

| Реагент-вспениватель | 1977 |

|

SU607600A1 |

| Способ флотации калийных руд | 1980 |

|

SU908408A1 |

| Вспениватель для флотации калийных руд | 1980 |

|

SU956025A1 |

| Вспениватель для флотации сильвинитовых руд | 1986 |

|

SU1327974A1 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ РУД | 1996 |

|

RU2116839C1 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ КАЛИЙНЫХ РУД | 1993 |

|

RU2046023C1 |

| US 5057208 A, 15.10.1991 | |||

| US 3447681 A, 03.06.1969 | |||

| GB 1405319 A, 10.09.1975. | |||

Авторы

Даты

2000-07-10—Публикация

1998-10-08—Подача