Настоящее изобретение относится к области методов обработки твердых материалов, более конкретно к проволочному электроду для обработки твердых материалов, преимущественно для электроэрозионной обработки, и к способу подготовки проволочного электрода к обработке твердых материалов, преимущественно к электроэрозионной обработке.

Известен способ подготовки проволочного электрода для электроэрозионной обработки путем калибровки электрода из сплава меди с цинком, имеющего оболочку из цинка, до заданного размера, который заключается в том, что перед калибровкой проволочный электрод последовательно подвергают первой деформации со степенью деформации 40 - 70%, диффузионному отжигу на воздухе при 460 - 900oC до образования диффузионного слоя толщиной 100 - 300% от толщины оболочки, второй деформации со степенью 40 - 70% по отношению к сечению, полученному после первой деформации, рекристаллизационному отжигу в атмосфере азота при 600 - 850oC, а степень деформации при калибровке выбирают в диапазоне 10 - 80%, при этом после калибровки осуществляют охлаждение (см. SU 1769732 A3, МКИ: В 23 H 7/08, 1992).

Известный способ позволяет получить проволочный электрод с хорошей производительностью.

Недостаток известного решения заключается в том, что получаемый проволочный электрод имеет оболочку, которая выполнена из смешанной структуры, состоящей из α-, β- и γ- фаз. Поэтому его производительность не является еще полностью удовлетворительной.

Задачей изобретения является разработка имеющего элементы цинка и меди проволочного электрода для обработки твердых материалов, преимущественно для электроэрозионной обработки, наружный слой стержня которого выполнен из меди или сплава меди с цинком и состоит, в основном, или полностью из α-фазы, а оболочка которого выполнена из сплава меди с цинком и состоит, в основном, из γ- фазы.

Дальнейшей задачей изобретения является разработка способа подготовки проволочного электрода к обработке твердых материалов, преимущественно для электроэрозионной обработки, который позволяет получить проволочный электрод с одно- или многослойным стержнем, наружный слой которого выполнен из меди или сплава меди с цинком, состоящий, в основном, из α- фазы, и с оболочкой из цинка или сплава на основе цинка, состоящей, в основном, из ε- фазы, или из γ- фазы, или же из смесит γ- и ε- фаз.

Вышеуказанная задача решается предлагаемым проволочным электродом для обработки твердых материалов, преимущественно для электроэрозионной обработки, выполненным в виде стержня с наружным медьсодержащим слоем, состоящим полностью или в основном из α- фазы, и нанесенной на стержень цинксодержащей оболочки, за счет того, что наружный слой стержня выполнен из меди или сплава меди с цинком, а оболочка выполнена из сплава меди с цинком и состоит, в основном, из γ- фазы.

Оболочка предпочтительно состоит исключительно из γ- фазы. В оболочку можно включать твердые инертные фазы, например, алмазы, нитриды бора (электропроводящие) керамические материалы или графит.

Вышеуказанная дальнейшая задача изобретения решается в способе подготовки проволочного электрода к обработке твердых материалов, преимущественно к электроэрозионной обработке, выполненного в виде одно- или многослойного стержня с наружным медьсодержащим слоем, состоящим, в основном, из α-фазы, и цинксодержащей оболочки, включающем стадии нанесения оболочки на стержень, деформации, отжига при температуре 500 - 800oC, охлаждения и дополнительной деформации до заданного конечного диаметра, за счет того, что нанесение оболочки на стержень осуществляют при температуре, исключающей диффузию, температуру отжига устанавливают путем нагрева со скоростью, равной, по меньшей мере, 10oC/с, отжиг осуществляют в течение 10 - 300 с, а охлаждение - со скоростью более 10oC/с.

Дополнительную деформацию можно осуществлять перед или во время, или же после охлаждения.

Согласно изобретению время отжига выбирают из условия образования оболочки, состоящей из γ- фазы, или в основном из ε- фазы или же из смеси γ- и ε- фазы.

Деформацию в предлагаемом способе можно осуществлять со степенью деформации, которая соответствует примерно степени деформации прототипа.

Наружный слой стержня состоит из меди или сплава меди с цинком, тогда как оболочка выполнена из цинка или сплава на основе цинка.

Если стержень выполнен многослойным, например, двухслойным, то он предпочтительно состоит из стали, на которую нанесен слой из меди или латуни.

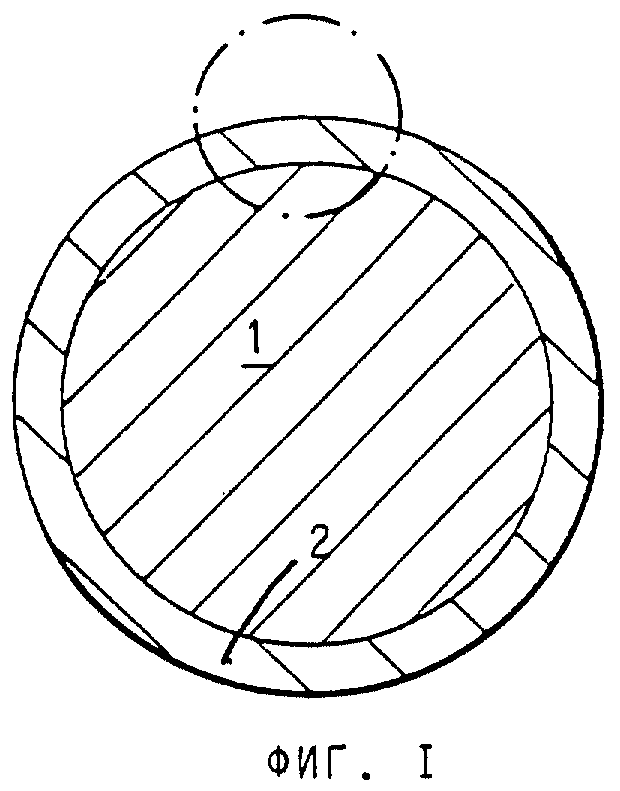

Одна форма выполнения настоящего изобретения ниже описывается со ссылкой на чертеж, на котором:

фиг. 1 показывает разрез через предлагаемый проволочный электрод,

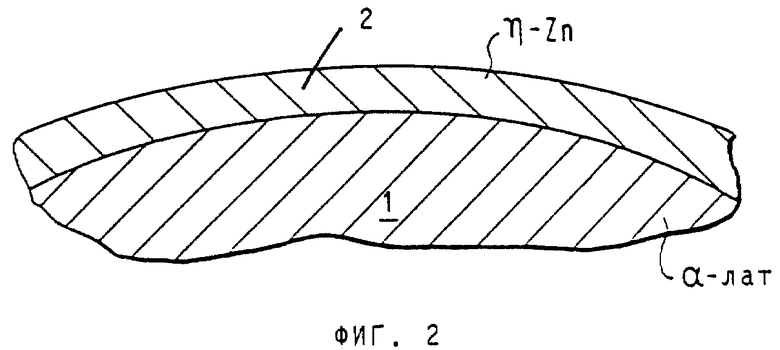

фиг. 2 - увеличенное изображение сектора электрода согласно фиг. 1, показывающего оболочку и стержень, а

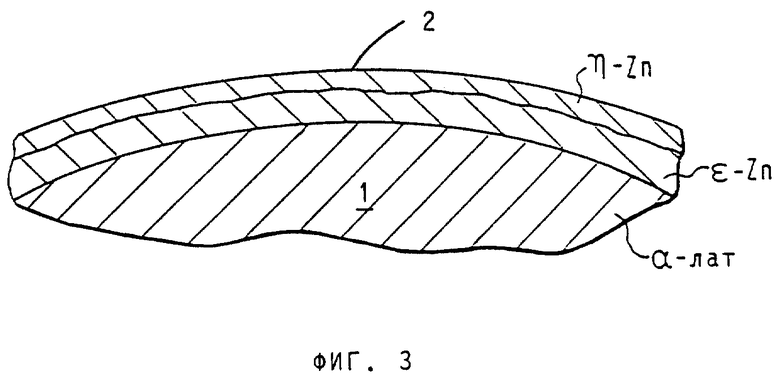

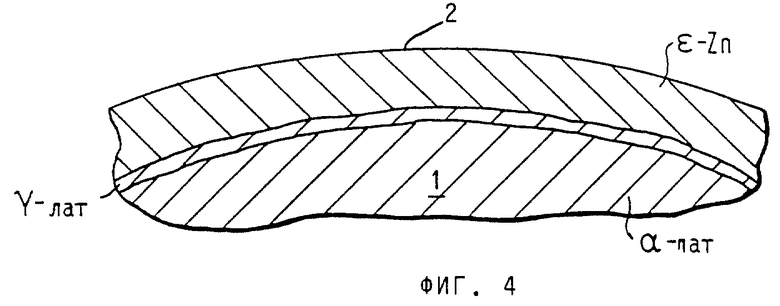

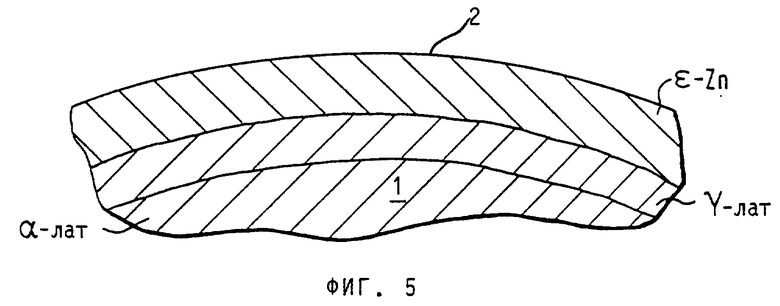

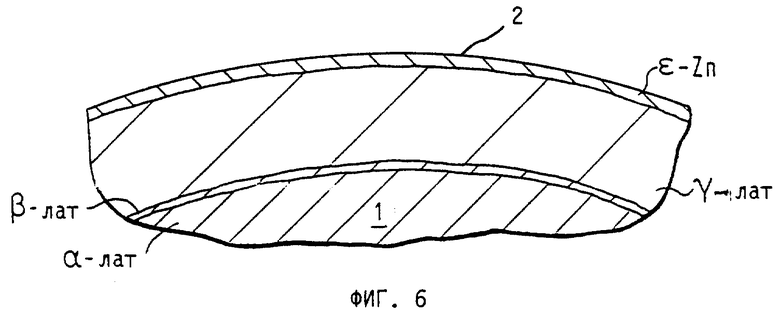

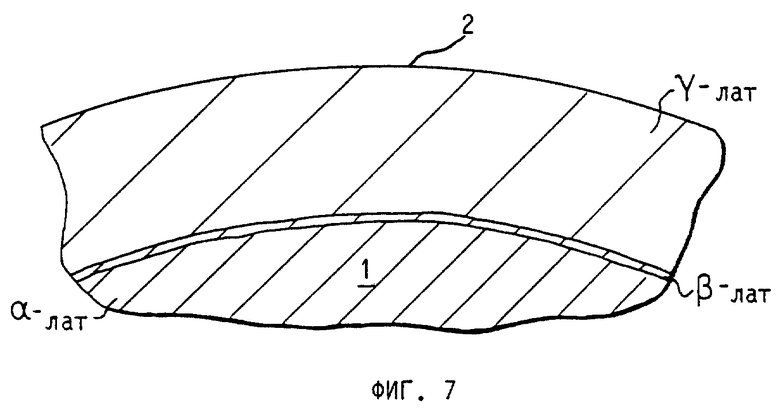

фиг. 3-7 - фазы в оболочке, которые образуются в зависимости от времени отжига.

На фиг. 2 - 7 использовано условное сокращение " "α- лат", которое означает α- латунь.

На фиг. 2 представлен проволочный электрод в исходном состоянии. Он состоит из стержня 1, выполненного из α- латуни, и из оболочки 2, выполненной из цинка: (η- цинка). После осуществления процесса нагрева и осуществления отжига в течение минимального времени в зоне между стержнем и оболочкой образуется слой из ε- цинка (см. фиг. 3). При этом по мере продолжения процесса отжига и тем самым по мере возрастания диффузии слой из η- цинка превращается в слой из ε- цинка (см. фиг. 4). Кроме того, на фиг. 4 можно видеть, что в переходной зоне между стержнем и слоем из ε- цинка образуется слой небольшой толщины, а именно γ- слой. По мере продолжения отжига γ- слой расширяется, так что в результате диффузии слой из ε- цинка снова превращается в γ- слой (см. фиг. 5). В переходной зоне между слоем из γ- латуни и стержнем из α- латуни образуется с существенно меньшей скоростью слой β- латуни небольшой толщины (см. фиг. 6).

На фиг. 7 представлен момент, в который оболочка превращена в слой из γ- латуни, при этом в переходной зоне между стержнем и γ- слоем оболочки β- слой оболочки лишь незначительно увеличен по сравнению с тем моментом, представленным на фиг. 6. Однако в γ- кристаллах образуются отдельные "острова" из β- латуни, что свитедельствует о начале распада γ- слоя оболочки. Кроме того, на фиг. 7 представлен ход состояния во времени, в котором ε- слой оболочки в основном превращен и в краевой зоне, смежной со стержнем, образованы β- смешанные кристаллы.

Изображение ε-,γ- или β- слоев оболочки свидетельствует о том, что предлагаемый способ позволяет использовать состояния неравновесия во время процессов диффузии и прекратить диффузионный процесс для "фиксации" состояний равновесия после образования оболочки желаемой структуры. После достижения такого состояния следует осуществить быстрое охлаждение с тем, чтобы зафиксировать данную структуру.

Нижеследующие примеры служат для дальнейшего пояснения настоящего изобретения.

Пример 1

Проволочный электрод, имеющий стержень толщиной 1,0 мм, выполненный из сплава меди с цинком (5% Zn), изготовляют следующим образом.

На стержень наносят оболочку из цинка толщиной 30 мкм при температуре, исключающей диффузию. Затем последовательно осуществляют следующие стадии: деформацию проволочного электрода до диаметра 0,40 мм, нагрев со скоростью 200oC/с до температуры 600oC с последующей кратковременной выдержкой, охлаждение со скоростью 300oC/с и дополнительную деформацию до конечного диаметра 0,25 мм.

Пример 2

Проволочный электрод, имеющий стержень толщиной 1,2 мм, выполненный из сплава меди с цинком (5% Zn), изготовляют следующим образом.

На стержень наносят слой из цинка толщиной 30 мкм при температуре, исключающей диффузию. Затем последовательно осуществляют следующие операции: деформацию проволочного электрода до диаметра 0,60 мм, нагрев со скоростью 40oC/с до температуры 800oC с последующей кратковременной выдержкой, охлаждение со скоростью 60oC/с и дополнительную деформацию до конечного диаметра 0,25 мм.

Изобретение относится к области методов обработки твердых материалов, более конкретно, к проволочному электроду для обработки твердых материалов, преимущественно для электроэрозионной обработки, который выполнен в виде стержня и нанесенной на него оболочки. Наружный слой стержня выполнен из меди или сплава меди с цинком, состоящим полностью или в основном из α-фазы. А нанесенная на стержень оболочка выполнена из сплава меди с цинком. При этом оболочка состоит в основном из γ-фазы. Способ подготовки проволочного электрода к обработке твердых материалов, преимущественно к электроэрозионной обработке включает стадии нанесения оболочки на стержень, деформации, отжига при температуре 500 - 800°С, охлаждения и дополнительной деформации до заданного конечного диаметра. Нанесение оболочки на стержень осуществляют при температуре, исключающей диффузию. Температуру отжига устанавливают путем нагрева со скоростью, равной, по меньшей мере, 10°С/с. Отжиг осуществляют в течение 10-300 с. А охлаждение - со скоростью более 10°С/с. Данный способ позволяет получить проволочный электрод с повышенной производительностью. 2 с. и 8 з. п. ф-лы, 7 ил.

| SU 1769732 A3, 15.10.1992 | |||

| Ингалятор | 1975 |

|

SU526361A1 |

| ПОДАЮЩАЯ ЦАНГА | 0 |

|

SU312674A1 |

Авторы

Даты

2000-07-10—Публикация

1996-03-22—Подача