Настоящее изобретение относится к проволочному электроду для электроэрозионной (электроискровой) резки с сердцевиной, которая содержит металл или металлический сплав, и окружающей сердцевину оболочкой, которая содержит один или более оболочечных слоев, по меньшей мере один из которых содержит смесь фаз из β- и/или β′-латуни и γ-латуни, а также к способу изготовления такого проволочного электрода.

Способы электроэрозионной или электроискровой обработки (electrical discharge machining, EDM) используются для отделения электропроводящих деталей и основаны на удалении материала с помощью искровых разрядов между обрабатываемой деталью и инструментом. С этой целью в диэлектрической жидкости, такой как, например, деионизированная вода или масло, создают контролируемые искровые разряды между соответствующей обрабатываемой деталью и расположенным на малом расстоянии от нее и действующим в качестве электрода инструментом посредством приложения импульсов напряжения. Таким образом, обрабатываемые детали, состоящие, например, из металлов, электропроводных керамических материалов или композитных материалов и т.д., могут быть обработаны по существу независимо от их твердости.

Специальный способ электроэрозионной обработки, при котором инструмент образован из растянутой, тонкой проволоки с типичными диаметрами в диапазоне от примерно 0,02 до 0,4 мм, заключается в электроэрозионной резке или эрозии проволокой. Поскольку проволока изнашивается во время процесса эрозии в результате удаления материала, она должна непрерывно удаляться из зоны резки или обработки и может быть использована только один раз, т.е. проволока расходуется непрерывно.

На практике находят применение как покрытые, так и непокрытые проволоки или проволочные электроды, которые в настоящее время обычно изготавливают на основе латуни или меди. Непокрытые проволочные электроды, которые также называются голыми проволоками, состоят из однородного материала, в то время как покрытые проволочные электроды имеют снабженную оболочкой или покрытием сердцевину. В уровне техники покрытые проволочные электроды, как правило, сконструированы так, что облицовка или оболочка, которая может состоять из одного оболочечного слоя или множества размещенных один поверх другого оболочечных слоев, отвечает за протекающий процесс эрозии, тогда как сердцевина проволочного электрода придает, например, необходимую для сквозного прохода проволоки и предварительного натяжения проволоки прочность на растяжение и необходимую электро- и теплопроводность.

Голые проволоки обычно состоят из латуни с содержанием цинка между 35 и 40 вес.%, в то время как большинство покрытых проволок содержат сердцевину из меди или латуни и один или более оболочечных слоев из цинка или медно-цинкового сплава. Цинк и латунь, как участвующие в фактическом процессе эрозии материалы, за счет присутствия цинка и вызываемой им легкой испаряемости обеспечивают преимущества относительно высокой скорости удаления и эффективности процесса эрозии, а также возможности передачи очень маленьких энергий импульса для тонкой обработки поверхностей обрабатываемой детали.

В случае голых латунных проволок увеличение содержания цинка ограничено, поскольку выше определенного содержания цинка требуемая для экономичной обрабатываемости холодная формовка уже невозможна из-за увеличивающейся с повышением содержания цинка доли хрупких фаз в структуре.

Известно, что по сравнению с этими голыми проволоками производительность резания может быть поэтому повышена путем использования проволок, которые снабжены покрытием из чистого или преимущественно чистого цинка. Кроме того, известно, что проволоки с покрытием из содержащей β-фазу или β′-фазу латуни достигают еще более высокой производительности резания, чем упомянутые выше оцинкованные проволоки, поскольку связанный в сплаве β-латуни или сплаве β′-латуни цинк испаряется медленнее по сравнению с чистым цинком и тем самым является способствующим достаточно длительному удалению материала по мере того, как проволока проходит зону резания или обработки. Кроме того, с проволоками, имеющими покрытие из γ-фазы и/или ε-фазы латуни, содержание цинка в оболочке может быть еще более увеличено, и в принципе возможно достичь идентичных или более высоких производительностей резания по сравнению с вышеупомянутыми проволоками с покрытием из β- или β′-латуни. Однако при этом в связи с покрытиями из хрупких фаз, таких как γ-фаза, было обнаружено, что, во-первых, увеличение толщины слоя не обязательно ведет к дальнейшему повышению производительности (см. EP 1295664), а, во-вторых, формуемость более толстых слоев ограничена, с недостатками в отношении пределов возможностей экономичного изготовления (см. US 5945010). Кроме того, покрытия из γ-латуни испытывают больший износ, чем покрытия из β-латуни, который на практике часто еще больше снижает производительность резания.

Дальнейшие разработки для увеличения производительности резания в первую очередь касаются сочетаний различных из упомянутых оболочечных слоев, при необходимости с дополнительными слоями, в выполненной многослойной оболочке, а также, например, использования различных поверхностных эффектов. При этом также были предложены единичные, частично принудительно обусловленные происходящими во время соответствующих процессов изготовления процессами диффузии оболочки, содержащие латунный оболочечный слой со смесью фаз, например, из α- и β-фазы или из β- и γ-фазы. В качестве примера, в EP 1038625 описан проволочный электрод, оболочка которого содержит внутренний оболочечный слой, который, среди прочего, может иметь однородную β- и/или γ-структуру. Посредством выбора такой структуры должна быть получена гранецентрированная кубическая кристаллическая решетка с вышеупомянутым более сильным включением атомов цинка в решетку.

В общем, существует необходимость повысить экономичность (рентабельность) электроэрозионной технологии путем дополнительного улучшения производительности резания и эрозионной стойкости.

Соответственно, задача настоящего изобретения - создать проволочный электрод с улучшенной производительностью резания (режущей способностью) и эрозионной стойкостью.

Для решения этой задачи служат признаки пункта 1 и пункта 14 формулы изобретения. Предпочтительные варианты реализации проволочного электрода и способа его изготовления являются предметом соответствующих связанных зависимых пунктов.

Согласно настоящему изобретению предусмотрено, что проволочный электрод для электроэрозионной резки имеет сердцевину, которая содержит металл или металлический сплав. При этом предпочтительно, чтобы сердцевина более чем на 50 вес.%, а более предпочтительно - полностью или по существу полностью, состояла из одного или более металлов и/или одного или более металлических сплавов. В частности, сердцевина может быть соответствующим образом полностью выполнена из металла или из металлического сплава. Сердцевина может быть выполнена гомогенной или, например, в виде множества размещенных один поверх другого отдельных слоев металла или металлического сплава различающегося состава, с изменяющимися в радиальном направлении свойствами.

Сердцевину окружает или охватывает, например, в виде покрытия, облицовка или оболочка, которая содержит один или более оболочечных слоев. Оболочка предназначена для того, чтобы изнашиваться во время процесса эрозии проволоки. В случае множества оболочечных слоев они размещены один поверх другого в радиальном направлении, причем каждый предпочтительно простирается, окружая или охватывая сердцевину. При этом предусмотрены один или более оболочечных слоев, которые содержат смесь фаз из β- и/или β′-латуни и γ-латуни. Соответственно, этот единичный оболочечный слой может или эти множественные оболочечные слои могут содержать, например, β-фазу и γ-фазу, β′-фазу и γ-фазу, или еще β-, β′- и γ-фазу.

В этой связи следует упомянуть, что β′-фаза является стабильной ниже некоторой температуры и имеет упорядоченную решетку с определенными узлами решетки для меди и цинка, а при превышении этой температуры переходит в неупорядоченную β-фазу, в которой атомы распределяются статистически по узлам объемноцентрированной кубической решетки. Поскольку переход между β-фазой и β′-фазой согласно преобладающему мнению не может быть подавлен и имеет лишь незначительное влияние на их механические и электрические свойства, в рамках данной заявки под общей ссылкой на β-фазу также всегда подразумевается β′-фаза, если не сделано четкое различие.

Поскольку β′-латунь, β-латунь и γ-латунь, как указано выше, преимущественным образом служат для повышения производительности резания, является особенно предпочтительным, когда по меньшей мере один из этих слоев предусмотрен в наружной области или поблизости от наружной области оболочки.

Оболочка предпочтительно образует наружную поверхность проволочного электрода, и между сердцевиной и оболочкой - за исключением обсуждаемого более подробно далее ниже, при необходимости имеющегося переходного слоя - не предусмотрено никаких дополнительных слоев. В определенных вариантах применениях, однако, может быть также предпочтительным предусмотреть один или более дополнительных слоев на оболочке и/или между сердцевиной и оболочкой.

Упомянутый по меньшей мере один оболочечный слой, содержащий β- и/или β′-латунь и γ-латунь, выполнен так, что эти β- и/или β′-фаза и γ-фаза находятся рядом друг с другом в мелкозернистой структуре, в которой средний размер зерна зерен β- и/или β′-латуни и зерен γ-латуни в разрезе, перпендикулярном продольной оси проволочного электрода, составляет 5 мкм или менее, а предпочтительно - 3 мкм или менее. В предпочтительном варианте реализации средний размер зерна зерен β- и/или β′-латуни и зерен γ-латуни в разрезе, перпендикулярном продольной оси проволочного электрода, составляет по меньшей мере 0,1 мкм, а предпочтительно - по меньшей мере 0,2 мкм. При этом зерна γ-латуни присутствуют, например, в виде мелкодисперсных выделений в матрице из β- и/или β′-латуни. Поэтому, приведенные значения для среднего размера зерна относятся к совокупности или к комбинации β- и/или β′-фазы и γ-фазы в структуре, т.е. ко всем зернам, которые принадлежат к одной из упомянутых фаз. Кроме того, приведенные значения для среднего размера зерна относятся к размеру зерна, перпендикулярному продольной оси проволоки, т.е. в плоскостях, перпендикулярных продольной оси проволоки. С учетом происходящей вдоль продольной оси во время изготовления холодной формовки зерна в целом будут иметь большие размеры в направлении продольной оси проволоки, чем перпендикулярно продольной оси, так что в продольном микрошлифе будут получаться в общем большие значения.

Средний размер зерна предпочтительно определяют на основе оценки растровых электронных микроснимков поперечных микрошлифов. При этом изготовление поперечных микрошлифов может традиционно включать в себя шлифование, полирование и, возможно, травление. Предпочтительно, проволоку сначала режут поперек ее продольной оси с помощью процесса наклонного резания ионным пучком, т.е. проволоку закрывают на некоторых участках экраном и затем облучают ионами Ar+ с энергией 6 кэВ, в результате чего материал удаляется ионами из выступающих за экран частей проволоки, и затем подготовленную таким путем проволоку электрически прикрепляют проводящим серебром к держателю образца, полируют в ионном пучке и затем исследуют непосредственно на растровом электронном микроскопе. Использованными микроснимками предпочтительно являются изображения в отраженных электронах с увеличением от 2000 до 3000, предпочтительно, 2000. Определение размеров зерен может затем преимущественно происходить в соответствии со стандартом ASTM Е 112 посредством подсчета границ раздела. С этой целью, например, сверху изображений могут быть наложены квадраты с длиной стороны 10 мм, и может быть посчитано число зерен в пределах соответствующего квадрата, причем лежащие на наружной пограничной линии квадрата зерна должны быть подсчитаны только на 50%. Средний размер зерна в исследуемой области затем получается из следующего уравнения:

где D - средний размер зерна (диаметр эквивалентного зерна с квадратным поперченным сечением), А - площадь поверхности квадрата, V - увеличение, и n - определенное описанным выше образом число зерен в квадрате. Определенный таким образом размер зерна затем усредняют, например, по трем квадратам.

Доля γ-фазы в смеси фаз предпочтительно составляет от 5 до 80%, а более предпочтительно - от 5 до 50%. При этом в предпочтительных вариантах реализации эта доля может составлять по меньшей мере 10%.

Было обнаружено, что с проволочным электродом такой конструкции производительность резания и эрозионная стойкость одновременно значительно повышаются по сравнению с уже известными проволоками. Благодаря структуре, имеющейся в упомянутом по меньшей мере одном оболочечном слое, содержащем β- и/или β′-латунь и γ-латунь, имеется γ-фаза для способствования процессам разряда в рабочем зазоре, при этом она, однако, соответствующим образом ограничена структурой так, чтобы добиться ее высвобождения в мелких дозах. Другими словами, предотвращается то, что во время процесса эрозии между проволочным электродом и обрабатываемой деталью относительно большие количества γ-фазы, например, в виде относительно больших зерен, за короткое время локально полностью удаляются или полностью отсоединяются за счет уменьшенной связи с подложкой и, тем самым, с другой стороны, уже не становятся неблагоприятно доступными во время дальнейшего перемещения соответствующего участка проволоки через зону эрозии, заранее заданную высотой обрабатываемой детали и шириной зазора резания. Кроме того, за счет мелкозернистой структуры имеется увеличенное, предпочтительное число границ зерен, которые могут служить в качестве предпочтительных точек зарождения искрового разряда, так что воспламеняемость в процессе и, тем самым, к тому же производительность резания повышаются.

По сравнению с проволочным электродом с одним, например, наружным оболочечным слоем, который содержит преимущественно большие зерна γ-фазы, проволочный электрод согласно изобретению демонстрирует более высокую эрозионную стойкость. За счет этого можно применить более высокие мощности генератора в виде более высоких импульсных частот или токов для повышения производительности резания. Кроме того, надежность в отношении поломки проволоки, т.е. технологическая надежность, особенно в случае более высоких обрабатываемых деталей, увеличивается, и, следовательно, риск простоев преимущественным образом значительно снижается.

Оболочка может быть нанесена на сердцевину, например, подходящими способами нанесения покрытия, при необходимости, в сочетании с процессом термообработки. Нанесение оболочки может происходить, например, физически или электрохимически, и, если это целесообразно, оно может сопровождаться дополнительными этапами для уменьшения диаметра проволоки. Таким образом, например, можно начать с исходного материала в виде проволоки из Cu, CuZn20 или CuZn37 с диаметром, к примеру, 1 мм, которая покрыта Zn, например, гальванически или погружением в расплав. После того как диаметр этой покрытой проволоки был необязательно уменьшен до промежуточного размера с помощью устройства волочения проволоки, следуют одно- или многостадийные процессы диффузионного отжига, при которых тепло может быть подведено за счет теплового излучения, конвекции или проводимости. Отжиг может происходить, например, в атмосфере или защитном газе.

Образование мелкозернистой смеси фаз из β- и/или β′-латуни и γ-латуни преимущественно может быть достигнуто, например, за счет того, что покрытую Zn и необязательно подвергнутую волочению до промежуточного размера проволоку сначала подвергают диффузионному отжигу, при котором происходит образование оболочечного слоя из преимущественно γ-латуни целенаправленным образом путем соответствующей известной процедуры, такой как описанная, например в EP 0733431 В1. Для этого, к примеру, начиная с покрытия из цинка, предпочтительно η-цинка, нанесенного ниже той температуры, при которой происходит диффузия, диффузионный отжиг может быть осуществлен при скорости нагрева по меньшей мере 10°С/с и температуре отжига от 500 до 800°С, при этом время отжига выбирают в диапазоне от 10 до 300 секунд так, что получают оболочечный слой из преимущественно γ-латуни или, предпочтительно, по существу из γ-латуни, а затем происходит охлаждение со скоростью по меньшей мере 10°С/с. Наконец, производят второй диффузионный отжиг, при котором γ-латунь при температурах выше 600°С сначала превращается в очень богатую цинком β-латунь с содержанием цинка, предпочтительно составляющим по меньшей мере 51 вес.%, или по существу в очень богатую цинком β-латунь с содержанием цинка, предпочтительно составляющим по меньшей мере 51 вес.%. Затем во время охлаждения из перенасыщенного β-твердого раствора выделяются мелкодисперсные области из γ-латуни. Скорость нагрева предпочтительно составляет по меньшей мере 10°С/с, время отжига предпочтительно находится в диапазоне от 5 до 200 с, а скорость охлаждения предпочтительно составляет по меньшей мере 10°С/с. При этом вышеупомянутое время отжига относится к периоду времени между началом и концом подвода тепла. Необязательно, далее могут следовать один или более дополнительных этапов нанесения Zn-го покрытия и/или один или более дополнительных процессов диффузионного отжига, перед тем как проволоку подвергают волочению до ее окончательного размера. Возможно подвергать проволоку волочению до, во время или после одного из вышеупомянутых процессов охлаждения.

В предпочтительном варианте реализации по меньшей мере один, а предпочтительно все из упомянутого по меньшей мере одного оболочечного слоя, содержащего β- и/или β′-латунь и γ-латунь, выполнен или выполнены из β- и/или β′-латуни и γ-латуни на по меньшей мере 50 вес.%. В частности, по меньшей мере один или все из упомянутого по меньшей мере одного оболочечного слоя, содержащего β- и/или β′-латунь и γ-латунь, состоит или состоят по существу из β- и/или β′-латуни и γ-латуни.

В предпочтительной многослойной конфигурации оболочки предусмотрены один или более оболочечных слоев, которые на по меньшей мере 50 вес.%, а предпочтительно полностью или по существу полностью, образованы из β- и/или β′-латуни, α+β- и/или α+β′-латуни, α-латуни и/или меди и размещены между сердцевиной и упомянутым по меньшей мере одним оболочечным слоем, содержащим β- и/или β′-латунь и γ-латунь. Предпочтительно, чтобы все оболочечные слои, содержащие β- и/или β′-латунь и γ-латунь, были размещены радиально снаружи всех оболочечных слоев, образованных на по меньшей мере 50 вес.% из β- и/или β′-латуни, α+β- и/или α+β′-латуни, α-латуни и/или меди.

В одной из этих многослойных конфигураций оболочечный слой, например, может преимущественно содержать один или более первых оболочечных слоев, которые на по меньшей мере 50 вес.%, а предпочтительно полностью или по существу полностью, образованы из β- и/или β′-латуни и/или α+β- и/или α+β′-латуни и размещены между сердцевиной и упомянутым по меньшей мере одним оболочечным слоем, содержащим β- и/или β′-латунь и γ-латунь. При этом опять же является предпочтительным, чтобы все оболочечные слои, содержащие β- и/или β′-латунь и γ-латунь, были размещены радиально снаружи всех первых оболочечных слоев. Например, можно выбрать предпочтительную конфигурацию, при которой оболочка содержит лежащий дальше снаружи оболочечный слой, который преимущественно или полностью или по существу полностью выполнен из β- и/или β′-латуни и γ-латуни, и размещенный между этим лежащим дальше снаружи оболочечным слоем и сердцевиной оболочечный слой, который преимущественно или полностью или по существу полностью выполнен из β- и /или β′-латуни и/или α+β- и/или α+β′-латуни, т.е. первый оболочечный слой, или состоит или по существу состоит из них. Предпочтительно, чтобы один или более, а предпочтительно все из этих первых оболочечных слоев имели более крупнозернистую структуру, чем упомянутый по меньшей мере один оболочечный слой, содержащий β- и/или β′-латунь и γ-латунь. Выполняя первый слой между сердцевиной и оболочечным слоем, содержащим β- и/или β′-латунь и γ-латунь, можно увеличить общую прочность оболочечного слоя и за счет этого дополнительно повысить стойкость к износу или эрозии. Было обнаружено, что только увеличение толщины оболочечного слоя, содержащего β- и/или β′-латунь и γ-латунь, ведет к снижению электрической проводимости и прочности на растяжение проволочного электрода, что, в свою очередь, оказывает неблагоприятное влияние на производительность резания и технологическую надежность.

В связи с этим вариантом реализации, кроме того, является предпочтительным, чтобы оболочка содержала один или более вторых оболочечных слоев, каждый из которых на по меньшей мере 50 вес.%, а предпочтительно полностью или по существу полностью, образован из α-латуни и/или меди и размещен между сердцевиной и упомянутым по меньшей мере одним первым оболочечным слоем. При этом предпочтительно, чтобы все первые оболочечные слои были размещены радиально снаружи всех вторых оболочечных слоев, а все содержащие β- и/или β′-латунь и γ-латунь оболочечные слои были размещены радиально снаружи всех первых оболочечных слоев. Второй оболочечный слой может быть предпочтительным, в частности, при выборе материала сердцевины с умеренными эрозионными свойствами, такого как, например, сталь или медь, поскольку он служит в качестве дополнительного запаса на износ, но при этом может в большой степени способствовать прочности на разрыв по сравнению с оболочечным слоем, который содержит α+β- и/или α+β′-латунь или же β- и/или β′-латунь и γ-латунь. Возможно, такой слой может быть также предусмотрен за счет изготовления, если, например, упомянутый состав получается за счет диффузионных процессов между медной сердцевиной или плакированной медью стальной сердцевиной и первым оболочечным слоем.

В дополнительной многослойной конфигурации оболочка может содержать, например, внешний оболочечный слой, который предпочтительно образует часть наружной поверхности или всю наружную поверхность оболочечного слоя в виде покровного слоя и который на по меньшей мере 50 вес.%, а предпочтительно полностью или по существу полностью, выполнен из цинка, цинкового сплава или оксида цинка. Такой наружный оболочечный слой является предпочтительным в рамках процессов тонкой обработки с малыми энергиями разряда, поскольку цинк тогда доступен быстрее. При более высоких энергиях разряда этот слой, наоборот, быстро удаляется и лишь незначительно способствует процессу эрозии. Наружный оболочечный слой предпочтительно имеет толщину от 0,1 до 3 мкм.

В предпочтительной многослойной конфигурации оболочка состоит из одного или более вышеописанных первых оболочечных слоев, одного или более вышеописанных оболочечных слоев, содержащих β- и/или β′-латунь и γ-латунь, и вышеописанного наружного оболочечного слоя, выполненного в виде покровного слоя. В частности, оболочка предпочтительным образом может быть составлена из первого оболочечного слоя, содержащего β- и/или β′-латунь и γ-латунь оболочечного слоя и наружного оболочечного слоя.

В дополнительной предпочтительной многослойной конфигурации оболочка состоит из одного или более вышеописанных первых оболочечных слоев, одного или более вышеописанных вторых оболочечных слоев, одного или более вышеописанных оболочечных слоев, содержащих β- и/или β′-латунь и γ-латунь, и вышеописанного наружного оболочечного слоя, выполненного в виде покровного слоя. В частности, оболочка может быть преимущественным образом составлена из первого оболочечного слоя, второго оболочечного слоя, содержащего β- и/или β′-латунь и γ-латунь оболочечного слоя и наружного оболочечного слоя.

Предпочтительно, чтобы сердцевина была преимущественно, а предпочтительно полностью или по существу полностью, выполнена из меди или медно-цинкового сплава с содержанием цинка от 2 до 40 вес.%. Такие сердцевины предпочтительным образом являются легко поддающимися холодной формовке.

В предпочтительной конфигурации средний вклад толщины оболочки в общую толщину проволочного электрода вдоль всей длины проволочного электрода находится в диапазоне от 2% до 30%, а предпочтительно в диапазоне от 5 до 20%. Если оболочка является слишком тонкой, то достаточная стойкость к эрозии не достигается. В случае излишне толстых оболочек будет труднее осуществить обработку холодной формовкой, и, кроме того, падают прочность на разрыв и электропроводность проволочного электрода из-за возрастающей доли хрупких фаз.

Предпочтительные диаметры проволочного электрода находятся в диапазоне от 0,1 до 0,4 мм.

Окружающая сердцевину оболочка - в зависимости от применения - может быть выполнена закрытой (замкнутой), а также иметь трещины или нарушения сплошности, т.е. оболочка может покрывать сердцевину полностью или по существу полностью, или же только частично. Подобным образом, в случае многослойных конфигураций оболочки, каждый оболочечный слой может быть выполнен закрытым, а также иметь трещины или нарушения сплошности, т.е. он может покрывать лежащий под ним оболочечный слой или сердцевину полностью или по существу полностью, или же только частично. Это относится, в частности, к каждому из вышеупомянутых оболочечных слоев. Также и в случае многослойных оболочек по этой причине сердцевина может быть не полностью покрытой и видимой в некоторых местах. Таким образом, в качестве примера, изготовление проволочного электрода с помощью процессов холодного волочения может привести к трещинам и скалываниям в покровном слое и в одном или более из нижележащих оболочечных слоев. Кроме того, упомянутые процессы холодного волочения приводят к деформации оболочечного слоя или оболочечных слоев, и, следовательно, в целом границы раздела между соседними оболочечными слоями или между сердцевиной проволоки и лежащим сверху оболочечным слоем, как правило, будут сформированы не идеально, а вместо этого могут быть неправильными и/или «нечеткими» из-за диффузионных процессов. К тому же материал сердцевины может проникать до самой поверхности проволоки в результате деформации.

В предпочтительной конфигурации между сердцевиной и оболочкой размещен переходной слой, который содержит один или более элементов материала сердцевины и один или более элементов оболочки, а предпочтительно состоит или по существу состоит из них. В общем, соответствующий переходный слой будет формироваться уже по ходу изготовления проволочного электрода и, в частности, оболочки. В дополнение к такому связанному с изготовлением переходному слою или вместо него также можно получить один или более переходных слоев целенаправленным образом. Переходный слой или переходные слои служит или служат для обеспечения достаточно постоянной связи между сердцевиной и оболочкой.

В целом следует отметить, что между соседними оболочечными слоями, обычно неизбежно в результате изготовления, например, за счет уже упомянутых диффузионных процессов, могут иметься переходные зоны, которые могут образовывать переходный слой. Если в рамках данной заявки упомянуто, что оболочка образована из определенных слоев, это, соответственно, не исключает наличие таких переходных слоев.

Далее изобретение поясняется более подробно на основе примеров реализации со ссылкой на чертежи.

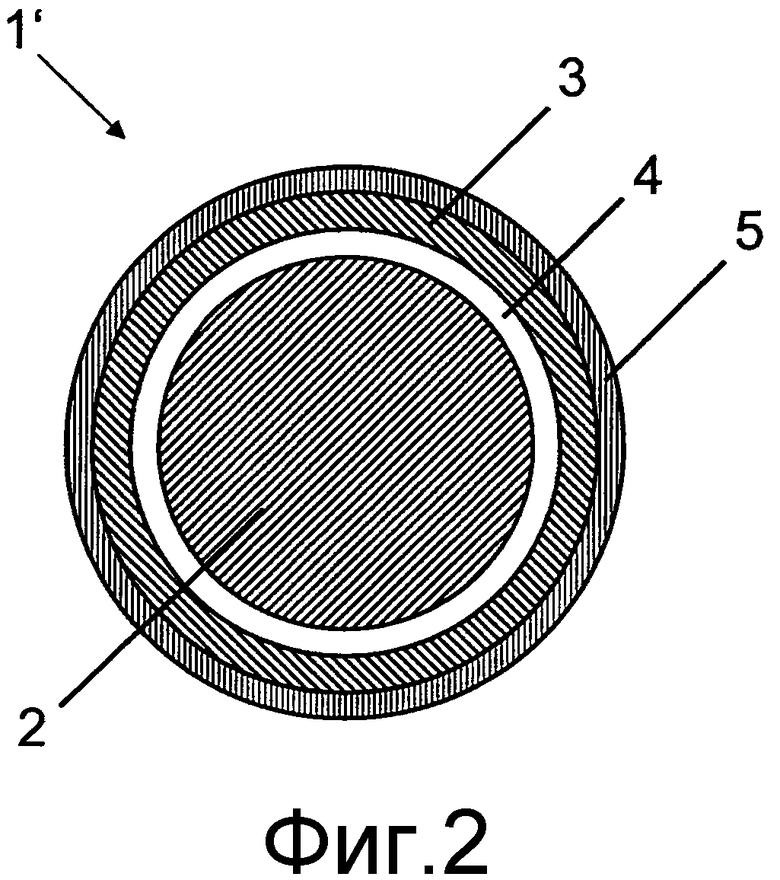

На фигуре 1 показан схематично и не в масштабе поперечный разрез первого варианта реализации проволочного электрода согласно изобретению.

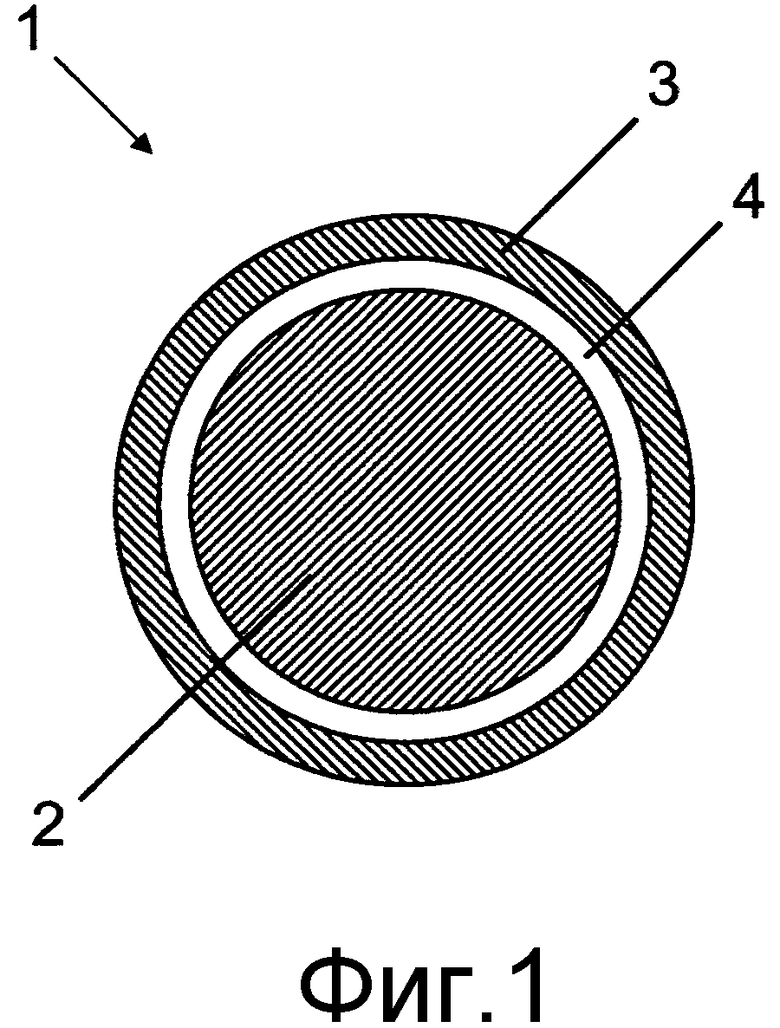

На фигуре 2 показан схематично и не в масштабе поперечный разрез второго варианта реализации проволочного электрода согласно изобретению.

Показанный в поперечном разрезе на фигуре 1 проволочный электрод 1 содержит проволоку-сердцевину 2, которая полностью окружена или охвачена образующей наружную сторону проволочного электрода 1 оболочкой 3, 4. В показанном примерном варианте реализации сердцевина 2 выполнена однородной полностью и/или по существу полностью из меди или медно-цинкового сплава с содержанием цинка, предпочтительно, от 2 до 40 вес.%. Оболочка 3, 4 состоит из двух размещенных один поверх другого частичных или оболочечных слоев 3 и 4, каждый из которых на более чем 50 вес.%, а предпочтительно полностью или по существу полностью, выполнен из латуни. В конкретных случаях может быть в целом предпочтительным выполнить проволочный электрод 1 так, что состав сердцевины 2 и/или оболочки и/или отдельных оболочечных слоев изменяется в радиальном направлении. В случае оболочки это может быть реализовано не только с помощью многослойных конфигураций, но и путем непрерывных изменений внутри отдельных оболочечных слоев.

Лежащий дальше снаружи оболочечный слой 3 состоит преимущественно, т.е. на более чем 50 вес.%, а предпочтительно полностью или по существу полностью, из смеси, во-первых, β- и/или β′-латуни и, во-вторых, γ-латуни, при этом β- и/или β′-фаза и γ-фаза находятся рядом друг с другом в мелкозернистой структуре, в которой средний размер зерна зерен β- и/или β′-латуни и зерен γ-латуни, т.е. размер зерна, усредненный по всем зернам, принадлежащим к упомянутым фазам, составляет от 0,1 до 5 мкм перпендикулярно продольной оси проволоки.

Дополнительный оболочечный слой 4 размещен между оболочечным слоем 3, который в примере реализации по фигуре 1 образует наружную поверхность проволочного электрода 1, и сердцевиной 2. Оболочечный слой 4 предпочтительно может состоять преимущественно, т.е. на по меньшей мере 50 вес.%, а предпочтительно полностью или по существу полностью, из β- и/или β′-латуни, α+β- и/или α+β′-латуни, α-латуни и/или меди, причем β- и/или β′-латунь, α+β- и/или α+β′-латунь являются предпочтительными. Также может быть выгодно заменить оболочечный слой 4 двумя размещенными один поверх другого оболочечными слоями, при этом прилегающий к сердцевине оболочечный слой выполнен преимущественно, а предпочтительно полностью или по существу полностью, из α-латуни и/или меди, а размещенный поверх него оболочечный слой выполнен преимущественно, а предпочтительно полностью или по существу полностью, из β- и/или β′-латуни, α+β- и/или α+β′-латуни.

Кроме того, между оболочкой 3, 4 и сердцевиной 2 может быть размещен здесь не показанный, также полностью окружающий сердцевину 2 переходный слой, который содержит по меньшей мере один элемент, присутствующий в сердцевине 2, и по меньшей мере один элемент, присутствующий в оболочечном слое 4. Упомянутый переходный слой предпочтительно содержит сплав, который по своему составу находится между составом сердцевины 2 и составом оболочечного слоя 4. При этом состав может также изменяться в радиальном направлении для того, чтобы создать постепенный переход между сердцевиной 2 и оболочечным слоем 4. Такой переходный слой служит для улучшенной связи между сердцевиной 2 и оболочечным слоем 4. В зависимости от используемого способа изготовления проволочного электрода 1, например, в результате диффузионных процессов, будет в целом уже имманентно возникать более или менее протяженный переходный слой. Такой переходный слой будет иметь маленькую толщину по сравнению с оболочкой 3, 4.

Следует отметить, что в общем и целом границы раздела между соседними слоями будут как правило сформированы не идеально, а вместо этого могут быть неправильными и/или «нечеткими» из-за диффузионных процессов. Как было уже указано выше, профиль слоев или границы раздела могут быть также настолько неправильными по сравнению с показанным на чертежах изображением в зависимости от способа изготовления, что отдельные или множественные лежащие друг поверх другу слои «перемежаются» в некоторых местах нижележащими слоями или сердцевиной. В частности, оболочка 3, 4 и/или отдельные оболочечные слои 3, 4 и/или возможно присутствующий переходный слой могут быть сконфигурированы так, что они имеют трещины или нарушения сплошности и не полностью покрывают сердцевину или нижележащие слои.

В особенно предпочтительном примере этого варианта реализации сердцевина 2 выполнена из CuZn37, прилегающий к сердцевине оболочечный слой 4 выполнен преимущественно из β- или β′-латуни с содержанием цинка примерно 48 вес.%, а образующий наружную поверхность проволочного электрода 1 оболочечный слой 3 выполнен преимущественно из смеси фаз из β- или β′-латуни и γ-латуни со средним содержанием цинка примерно 55 вес.%. Средняя толщина оболочечного слоя 4 составляет примерно 8 мкм, средняя толщина оболочечного слоя 3 составляет примерно 15 мкм, а толщина всего проволочного электрода 1 составляет 0,25 мм. Проволочный электрод 1 имеет прочность на разрыв примерно 800 Н/мм2 и электрическую проводимость примерно 12 м/Ом·мм2. Возможный переходный слой между сердцевиной и оболочкой 3, 4 может, например, иметь толщину примерно 1 мкм.

На фигуре 2 показан еще один предпочтительный вариант реализации проволочного электрода 1′ в поперечном разрезе. В принципе, этот вариант реализации отличается от варианта реализации согласно фигуре 1 только тем, что на оболочечном слое 3 в качестве самого внешнего оболочечного слоя предусмотрен еще и покровный слой 5, который преимущественно, а предпочтительно полностью или по существу полностью, выполнен из цинка, цинкового сплава и/или оксида цинка. Он должен преимущественно иметь более высокое содержание цинка, чем оболочечный слой 3, и тогда может оказывать благоприятное влияние на процессы тонкой обработки с малыми энергиями разряда. При этом покровный слой 5 может иметь значительно меньшую толщину, чем оболочечный слой 3, и более сильные нарушения сплошности. Если требуется, наружная поверхность проволочного электрода 1′ может поэтому быть образована по существу оболочечным слоем 3 и покровным слоем 5.

В особенно предпочтительном примере данного варианта реализации согласно фигуре 2 сердцевина 2 выполнена из CuZn20, прилегающий к сердцевине оболочечный слой 4 выполнен преимущественно из β- или β′-латуни с содержанием цинка примерно 45 вес.%, оболочечный слой 3 выполнен преимущественно из смеси фаз β- или β′-латуни и γ-латуни со средним содержанием цинка примерно 53 вес.%, а покровный слой 5 состоит преимущественно из оксида цинка. Средняя толщина слоя у оболочечных слоев 3 и 4 в каждом случае составляет примерно 12 мкм, средняя толщина покровного слоя 5 составляет примерно 1 мкм, а толщина всего проволочного электрода 1′ составляет 0,25 мм. Проволочный электрод 1′ имеет прочность на разрыв примерно 750 Н/мм2 и электрическую проводимость примерно 17 м/Ом·мм2. Возможный переходный слой между сердцевиной и оболочкой 3, 4 может, например, иметь толщину примерно 1 мкм.

Изобретение относится к проволочному электроду для электроэрозионной резки и к способу его изготовления. Проволочный электрод (1) имеет сердцевину (2), которая содержит металл или металлический сплав, и оболочку (3, 4), которая окружает сердцевину (2) и содержит один или более оболочечных слоев (3, 4), из которых по меньшей мере один (3) содержит смесь фаз из β- и/или β′-латуни и γ-латуни. При этом содержащиеся в упомянутом по меньшей мере одном оболочечном слое (3) фазы β- и/или β′-латуни и γ-латуни находятся рядом друг с другом в мелкозернистой структуре, в которой средний размер зерна зерен β- и/или β′-латуни и зерен γ-латуни в разрезе, перпендикулярном продольной оси проволочного электрода (1), составляет 5 мкм или менее. Для изготовления проволочного электрода сердцевину (2), содержащую медь или латунь покрывают цинком и путем диффузионного отжига формируют проволоку со слоем оболочки, состоящим преимущественно из γ-латуни, осуществляют дополнительный диффузионный отжиг, при котором γ-латунь при температурах выше 600°C по существу превращают в β-латунь с содержанием цинка по меньшей мере 51 вес.%, после чего проволоку (1) охлаждают, при этом из перенасыщенного β-твердого раствора выделяются мелкодисперсные области из γ-латуни. Изобретение позволяет увеличить общую прочность оболочечного слоя проволочного электрода, а также повысить его стойкость к износу и эрозии. 2 н. и 15 з.п. ф-лы, 2 ил.

1. Проволочный электрод для электроэрозионной резки, имеющий

- сердцевину (2), которая содержит металл или металлический сплав, и

- оболочку (3, 4; 3, 4, 5), которая окружает сердцевину (2) и содержит один или более оболочечных слоев (3, 4, 5), из которых по меньшей мере один (3) содержит смесь фаз из β- и/или β′-латуни и γ-латуни,

отличающийся тем, что содержащиеся в упомянутом по меньшей мере одном оболочечном слое (3) фазы β- и/или β′-латуни и γ-латуни находятся рядом друг с другом в мелкозернистой структуре, в которой средний размер зерна зерен β- и/или β′-латуни и зерен γ-латуни в разрезе, перпендикулярном продольной оси проволочного электрода (1, 1′), составляет 5 мкм или менее.

2. Проволочный электрод по п.1, в котором средний размер зерна зерен β- и/или β′-латуни и зерен γ-латуни в разрезе, перпендикулярном продольной оси проволочного электрода (1, 1′), составляет 3 мкм или менее.

3. Проволочный электрод по п.1, в котором упомянутый по меньшей мере один оболочечный слой (3), содержащий смесь фаз β- и/или β′-латуни и γ-латуни, на по меньшей мере 50 вес.% выполнен из β- и/или β′-латуни и γ-латуни.

4. Проволочный электрод по п.1, в котором оболочка (3, 4; 3, 4, 5) содержит по меньшей мере один оболочечный слой (4), который на по меньшей мере 50 вес.% выполнен из β- и/или β′-латуни, α+β- или α+β′-латуни, α-латуни и/или меди и размещен между сердцевиной (2) и упомянутым по меньшей мере одним оболочечным слоем (3), содержащим β- и/или β′-латунь и γ-латунь.

5. Проволочный электрод по п.4, в котором оболочка (3, 4; 3, 4, 5) содержит по меньшей мере один первый оболочечный слой (4), который на по меньшей мере 50 вес.% выполнен из β- и/или β′-латуни и/или α+β- или α+β′-латуни и размещен между сердцевиной (2) и упомянутым по меньшей мере одним оболочечным слоем (3), содержащим β- и/или β′-латунь и γ-латунь.

6. Проволочный электрод по п.5, в котором структура упомянутого по меньшей мере одного первого оболочечного слоя (4) является более крупнозернистой, чем структура упомянутого по меньшей мере одного оболочечного слоя (3), содержащего β- и/или β′-латунь и γ-латунь.

7. Проволочный электрод по п.5, в котором оболочка (3, 4; 3, 4, 5) содержит по меньшей мере один второй оболочечный слой (4), который на по меньшей мере 50 вес.% выполнен из α-латуни и/или меди и размещен между сердцевиной (2) и упомянутым по меньшей мере одним первым оболочечным слоем (4).

8. Проволочный электрод по п.5, в котором оболочка (3, 4, 5) содержит наружный оболочечный слой (5), который на по меньшей мере 50 вес.% выполнен из цинка, цинкового сплава или оксида цинка.

9. Проволочный электрод по п.7, в котором оболочка (3, 4, 5) содержит наружный оболочечный слой (5), который на по меньшей мере 50 вес.% выполнен из цинка, цинкового сплава или оксида цинка.

10. Проволочный электрод по п.8, в котором оболочка (3, 4, 5) образована из упомянутого по меньшей мере одного первого оболочечного слоя (4), упомянутого по меньшей мере одного оболочечного слоя (3), содержащего β- и/или β′-латунь и γ-латунь, и упомянутого наружного оболочечного слоя (5).

11. Проволочный электрод по п.9, в котором оболочка (3, 4, 5) образована из упомянутого по меньшей мере одного первого оболочечного слоя (4), упомянутого по меньшей мере одного второго оболочечного слоя (4), упомянутого по меньшей мере одного оболочечного слоя (3), содержащего β- и/или β′-латунь и γ-латунь, и упомянутого наружного оболочечного слоя (5).

12. Проволочный электрод по п.8, в котором наружный оболочечный слой (5) имеет толщину от 0,1 до 3 мкм.

13. Проволочный электрод по п.9, в котором наружный оболочечный слой (5) имеет толщину от 0,1 до 3 мкм.

14. Проволочный электрод по п.1, в котором сердцевина (2) выполнена из меди или медно-цинкового сплава с содержанием цинка от 2 до 40 вес.%.

15. Проволочный электрод по любому из пп.1-14, в котором по всей длине проволочного электрода (1, 1′) средняя толщина оболочки (3, 4; 3, 4, 5) от общей толщины проволочного электрода (1, 1′) составляет диапазон от 2% до 30%.

16. Способ изготовления проволочного электрода (1, 1′) по любому из пп.1-15, при котором содержащую медь или латунь сердцевину (2) покрывают цинком и путем диффузионного отжига формируют проволоку со слоем оболочки, состоящим преимущественно из γ-латуни, а затем осуществляют дополнительный этап диффузионного отжига, при котором γ-латунь при температурах выше 600°C по существу превращают в β-латунь с содержанием цинка по меньшей мере 51 вес.%, после чего проволоку (1, 1′) охлаждают, при этом из перенасыщенного β-твердого раствора выделяют мелкодисперсные области из γ-латуни.

17. Способ по п.16, в котором скорость нагрева составляет по меньшей мере 10°C/с, время отжига составляет от 5 до 200 с, а скорость охлаждения составляет по меньшей мере 10°C/с.

| US 5808262 A, 15.09.1998 | |||

| EP 0733431 A1, 25.09.1996 | |||

| ПРОВОЛОЧНЫЙ ЭЛЕКТРОД | 2000 |

|

RU2199423C2 |

| FR 2881974 A1, 18.08.2006 | |||

| EP 1949995 A1, 30.07.2008 | |||

| Способ изготовления электрода-проволоки на основе меди или ее сплава с цинком | 1988 |

|

SU1713423A3 |

Авторы

Даты

2014-05-20—Публикация

2009-11-26—Подача