ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к проволочному электроду для электроэрозионной резки и к способу его получения.

УРОВЕНЬ ТЕХНИКИ

Электроэрозионные способы (электроразрядная обработка, EDM) используют для отделения электропроводящих заготовок, и основаны на удалении материала посредством искровых разрядов между заготовкой и инструментом. С этой целью в диэлектрической жидкости, такой как, например, деионизированная вода или масло, производят управляемые искровые разряды между соответствующей заготовкой и инструментом, который расположен на коротком расстоянии от нее, и который действует в качестве электрода, посредством приложения импульсов напряжения. Таким образом, заготовки, которые состоят из, например, металлов, электропроводящей керамики или комбинированных материалов, и т.д., могут быть обработаны по существу независимо от их твердости. Электрическую энергию для искровых разрядов обеспечивают генератором импульсов эрозионного станка.

Специальный электроэрозионный способ, в котором инструмент образован натянутой, тонкой проволокой, имеющей типичные диаметры в диапазоне от приблизительно 0,02 до 0,4 мм, представляет собой электроэрозионную резку или проволочное эродирование. Поскольку проволока изнашивается во время процесса эродирования в результате удаления материала, ее необходимо непрерывно протягивать через зону резки или обработки, и можно использовать только один раз, т.е. проволока непрерывно расходуется. Желаемый контур резки сначала выполняют через так называемый основной рез с относительно высокой энергией разряда. Для улучшения точности контура и шероховатости поверхности заготовки, за основным резом может следовать один или несколько так называемых обрезных резов с последовательно уменьшенной энергией разряда. Во время этих обрезных резов проволочный электрод зацепляется только с участком своей периферии.

На практике используют как проволоки с покрытием, так и проволоки без покрытияили проволочные электроды, которые в настоящее время обычно получают на основе латуни или меди. Проволочные электроды без покрытия, которые также называются оголенными проволоками, состоят из однородного материала, в то время как проволочные электроды с покрытием имеют сердцевину с защитным покрытием, или сердцевину с покрытием. В уровне техники проволочные электроды с покрытием обычно конструируют так, что оболочка или защитное покрытие, которое может быть составлено из одного слоя защитного покрытия или нескольких слоев защитного покрытия, расположенных один поверх другого, отвечает за фактический процесс эрозии, в то время как сердцевина проволочного электрода, например, придает прочность на растяжение, необходимую для сквозного прохода проволоки и для предварительного натяжения проволоки, и необходимую электро- и теплопроводность.

Оголенные проволоки, как правило, состоят из латуни с долей цинка от 35 до 40 мас.%, в то время как большинство проволок с покрытием имеют сердцевину из меди или латуни, и один или несколько слоев защитного покрытия из цинка или медно-цинкового сплава. В качестве материалов, участвующих в фактическом процессе эродирования, цинк и латунь, благодаря присутствию цинка с его низкой температурой испарения, обладает преимуществами относительно высокой скорости удаления и эффективности процесса эродирования, и возможностью передачи очень малых энергий импульсов для тонкой финишной обработки поверхностей заготовки, т.е. обработки, создающей шероховатости поверхности, настолько малые насколько это возможно. На этом фоне с целью тонкой финишной обработки часто используют проволочные электроды, которые имеют слой защитного, который состоит преимущественно или исключительно из цинка.

Известно, что, по сравнению с оголенными проволоками, скорость удаления или производительность резки могут, следовательно, быть увеличены посредством проволок, которые снабжены покрытием из чистого или преимущественно чистого цинка. Кроме того, известно, что тонкий верхний слой, например, из оксида цинка или оксида кадмия, предпочтителен для производительности резки проволочного электрода (сравните с US 4,977,303). Кроме того, известно, что проволоки с покрытием из латуни, содержащей β или β' фазу, в свою очередь, достигает более высокой производительности резки, чем вышеупомянутые проволоки с цинковым покрытием, поскольку цинк, связанный в β или β' латунный сплав испаряется медленнее по сравнению с чистым цинком, и, таким образом, способствует удалению в течение достаточно длинного времени, в то время как проволока проходит через зону резки или обработки. Кроме того, содержание цинка защитного может быть дополнительно увеличено посредством проволок, которые имеют покрытие γ фазы и/или ε фазы латуни, и в принципе идентичные или более высокие производительности резки, могут быть достигнуты, по сравнению с вышеупомянутыми проволоками с покрытием из β или β' латуни.

Для достижения высоких производительностей резки, оказалось предпочтительным получать покрытие из хрупкого сплава, такого как, например, латунь в γ фазе, диаметром, который больше конечного диаметра, посредством диффузии, а затем волочить его до конечного размера холодным формованием. В результате хрупко-твердый слой разламывается, в результате чего в нем образуются углубления и непрерывные трещины, и проникает материал, размещенный под ним (сравните с US 5,945,010, US 6,303,523). Трещины и вмятины увеличивают площадь поверхности проволоки. Последняя, тем самым, лучше охлаждается окружающим диэлектриком, что также способствует удалению удаляемых частиц из зазора. Кроме того, на краях предпочтительно образуются разряды, производимые трещинами из-за избыточного увеличения электрического поля. Это способствует воспламеняемости проволочного электрода, а, следовательно, производительности резки.

Это и дополнительные разработки для увеличения производительности резки также основаны на совокупности различных из названных слоев защитного покрытия, возможно с дополнительными, при необходимости, слоями, в защитном покрытии, сделанным многослойным. В отдельных случаях, иногда вынужденно из-за диффузионных процессов, которые происходят во время соответствующих производственных процессов, здесь также были предложены оболочки, которые имеют латунный слой защитного покрытия со смесью фаз, например, α и β фазы или β и γ фазы.

В US 7,723,635 предложен проволочный электрод, который имеет сердцевину и первый слой защитного покрытия из латунного сплава с приблизительно 37-49,5 мас.% цинка, в котором присутствуют внедренные в слой защитного покрытия однородно распределенные так называемые зерна, которые разнесены друг от друга, и которые содержат латунный сплав с долей цинка приблизительно 49,5-58 мас.% цинка. С таким проволочным электродом свойства эродирования должны быть улучшены на основе улучшенной электропроводности и прочности.

Согласно EP-A-2 193 876 по меньшей мере один из нескольких слоев защитного покрытия имеет преимущественно мелкозернистую смесь β и γ латуни. Благодаря включению γ латуни в матрицу из β латуни, γ латунь не будет изнашиваться слишком быстро во время процесса эродирования, но будет высвобождаться в эродирующий зазор малыми дозами эффективным образом с точки зрения удаления.

В EP-A-1 846 189 предложен проволочный электрод, который содержит первый слой из β латуни, а также разорванный слой из γ латуни, в отверстиях которого появляется слой β латуни.

EP-A-2 517 817 описывает проволочный электрод с двумя слоями сплава, образованными диффузией. Материал сердцевины проволоки появляется вдоль трещин во втором слое сплава, в результате чего на поверхности образуется множество зернистых структур.

Однако, в связи с покрытиями из хрупких фаз, подобных γ фазе, было показано, что, с одной стороны, увеличение толщины слоя не обязательно приводит к дополнительному увеличению производительности (сравните с EP-A-1 295 664), а, с другой стороны, установлены ограничения на формуемость более толстых слоев в отношении экономической производительности (сравните с US 5,945,010). Кроме того, γ латунные покрытия имеют больший электроэрозионный износ, чем β латунные покрытия, в результате чего на практике производительность резки часто снова уменьшается.

Хотя очень высокие производительности резки могут быть достигнуты посредством покрытых проволочных электродов с относительно большой толщиной слоя, например, 10-30% диаметра проволоки, который состоит преимущественно (сравните с EP-A-1 295 664) или полностью (сравните с EP-A-1 455 981) из β латуни, это возможно только в совокупности с высокой производительностью, установленной на стороне генератора. Однако, как правило, это приводит к потере точности контура на обрабатываемом компоненте.

KR-A-10-2007-0075516 раскрывает, среди прочего, способ получения проволочного электрода с заданной толщиной диффузионного слоя. Во время нанесения покрытия на проволоке с сердцевиной из меди, медного сплава или омедненной горячим погружением стальной проволоке необходимо предотвратить растяжение проволоки и, тем самым, предотвратить неуправляемость толщины образующегося диффузионного слоя. На первом этапе проволоку с сердцевиной из меди, медного сплава или стали покрывают первым металлом, который имеет более низкую температуру испарения, чем медь. Для предотвращения растяжения проволоки во время нанесения покрытия, вместо размера проволоки с сердцевиной, например, 0,90 мм, предпочтительно выбирают размер от 2 до 4 мм. На втором этапе покрытую проволоку с сердцевиной термически обрабатывают для получения слоя сплава за счет диффузии. Термическая обработка для получения диффузионного слоя может альтернативно быть осуществлена в ходе нанесения покрытия. На третьем этапе проволоку волочат. На четвертом этапе проволоку термически обрабатывают снова для того, чтобы продолжать диффузию и чтобы вызывать ректристаллизацию. На пятом этапе проволоку покрывают вторым металлом, который имеет более низкую температуру испарения, чем медь. На шестом этапе проволоку, покрытую вторым металлом волочат и, на седьмом этапе проволоку термически обрабатывают, чтобы стабилизировать ее.

Цели изобретения

Цель изобретения заключается в увеличении экономической эффективности технологии проволочного эродирования дополнительным увеличением производительности резки и эрозионной стойкости.

Дополнительной целью изобретения является обеспечение не ухудшения точности контура и качества поверхности заготовки, обработанной электроэрозией, по сравнению с оголенными латунными проволоками, или даже улучшать их, несмотря на увеличенную производительность резки.

Кроме того, цель изобретения заключается в обеспечении покрытого проволочного электрода для достижения высоких производительностей резки с максимально возможной прямолинейностью и жесткостью на изгиб, в результате чего процессы автоматической нарезки протекают беспрепятственно на эрозионных станках даже в сложных условиях, таких как, например, высокие заготовки.

Кроме того, цель изобретения заключается в обеспечении покрытия, которое является как можно более абразионно-стойким, для того, чтобы процессы эродирования, выполняемые проволочным электродом согласно изобретению, не испытывали каких-либо перебоев или ухудшений из-за отложений остатков износа проволоки.

Наконец, целью изобретения является обеспечение проволочного электрода для достижения высоких производительностей резки, который имеет более длительный срок службы проволочных направляющих и электрических контактов эрозионного станка, даже по сравнению с проволочными электродами с более высокой производительностью резки.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Для достижения этой цели используют проволочный электрод с признаками пункта 1 формулы изобретения. Для получения проволочного электрода согласно изобретению, используют способ с признаками пункта 23 формулы изобретения. Предпочтительные варианты осуществления проволочного электрода представляют собой объект соответствующих зависимых пунктов формулы изобретения.

Краткое описание фигур

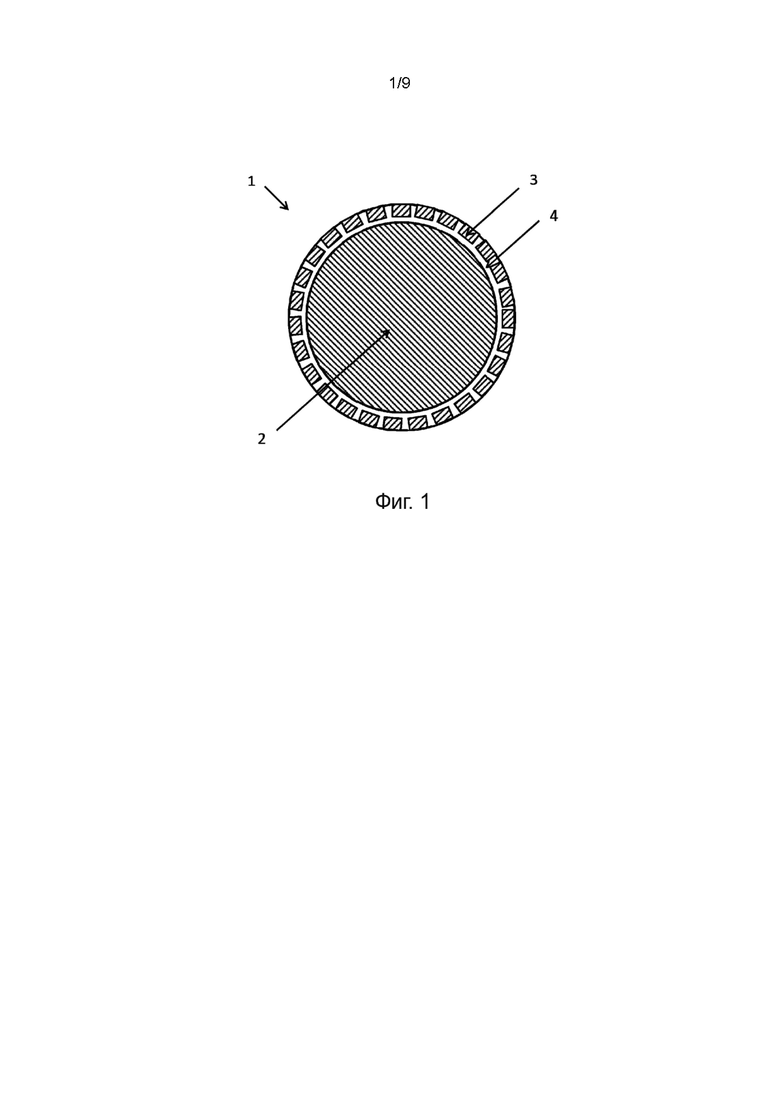

Фиг. 1 показывает, схематично и не в масштабе, сечение (перпендикулярное продольной оси) первого варианта осуществления проволочного электрода согласно изобретению.

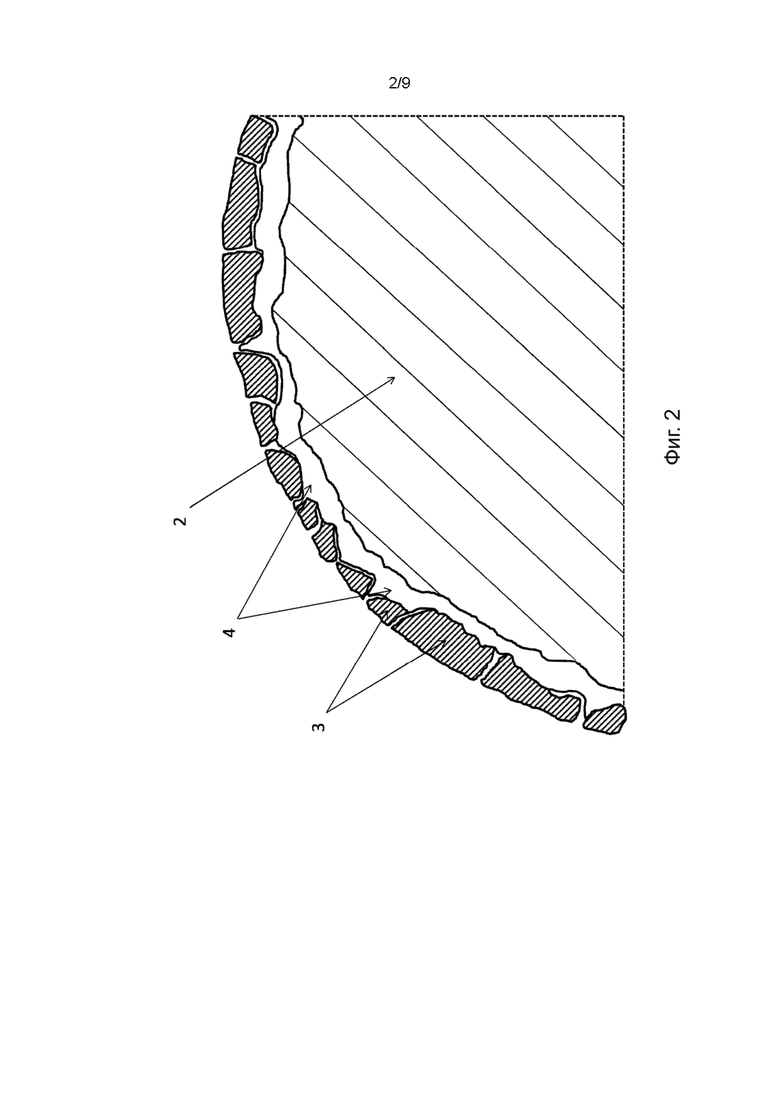

Фиг. 2 показывает подробный вырез сечения первого варианта осуществления проволочного электрода 1 согласно изобретению согласно фиг. 1.

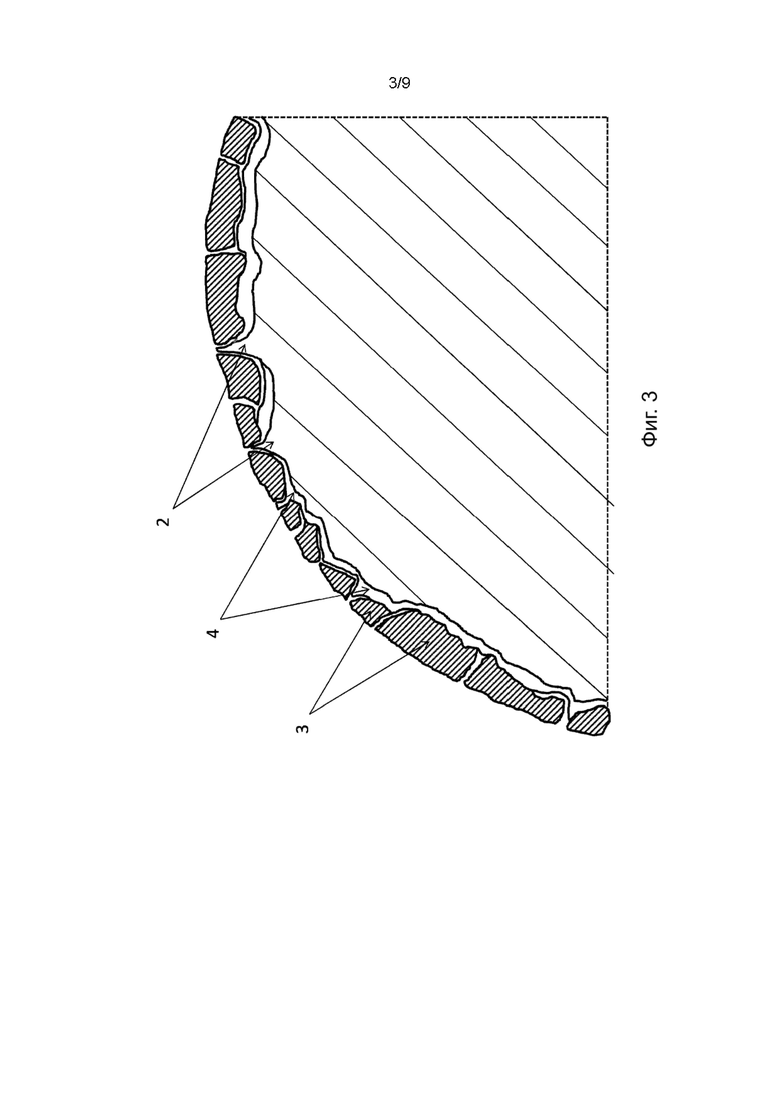

Фиг. 3 показывает подробный вырез сечения (перпендикулярного продольной оси) второго варианта осуществления проволочного электрода согласно изобретению.

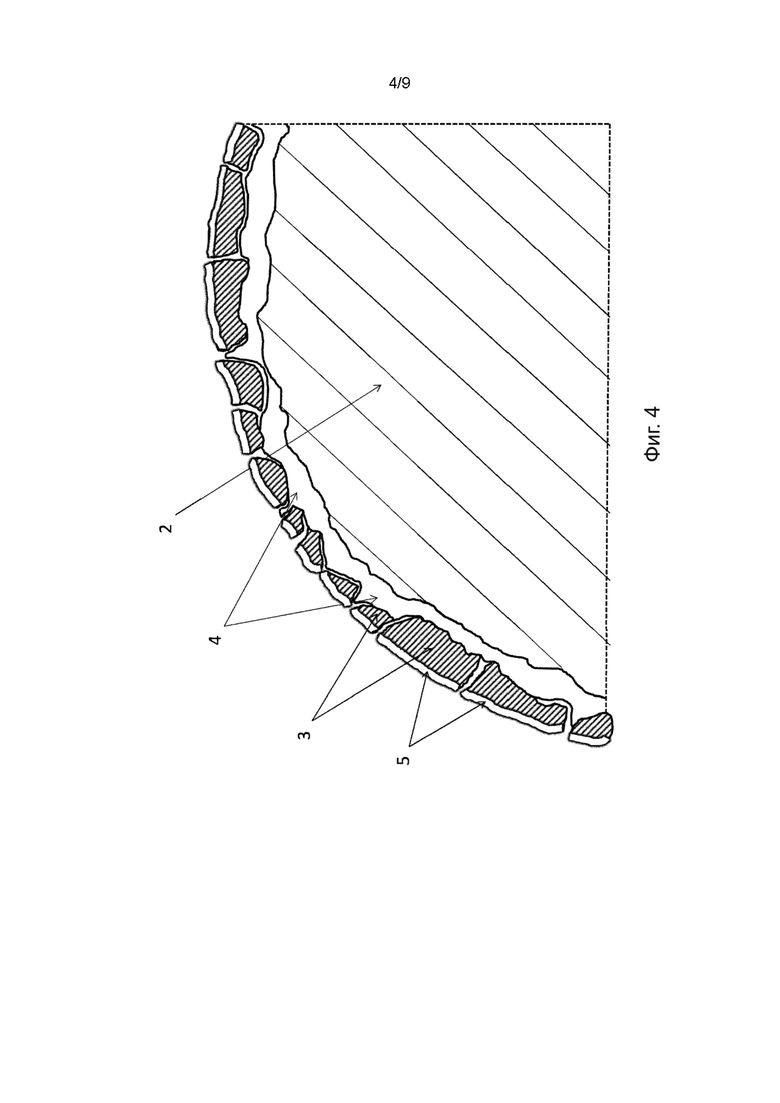

Фиг. 4 показывает подробный вырез сечения (перпендикулярного продольной оси) третьего варианта осуществления проволочного электрода согласно изобретению.

Фиг. 5 показывает изображение сканирующей электронной микроскопии (SEM) поверхности первого варианта осуществления проволочного электрода согласно изобретению.

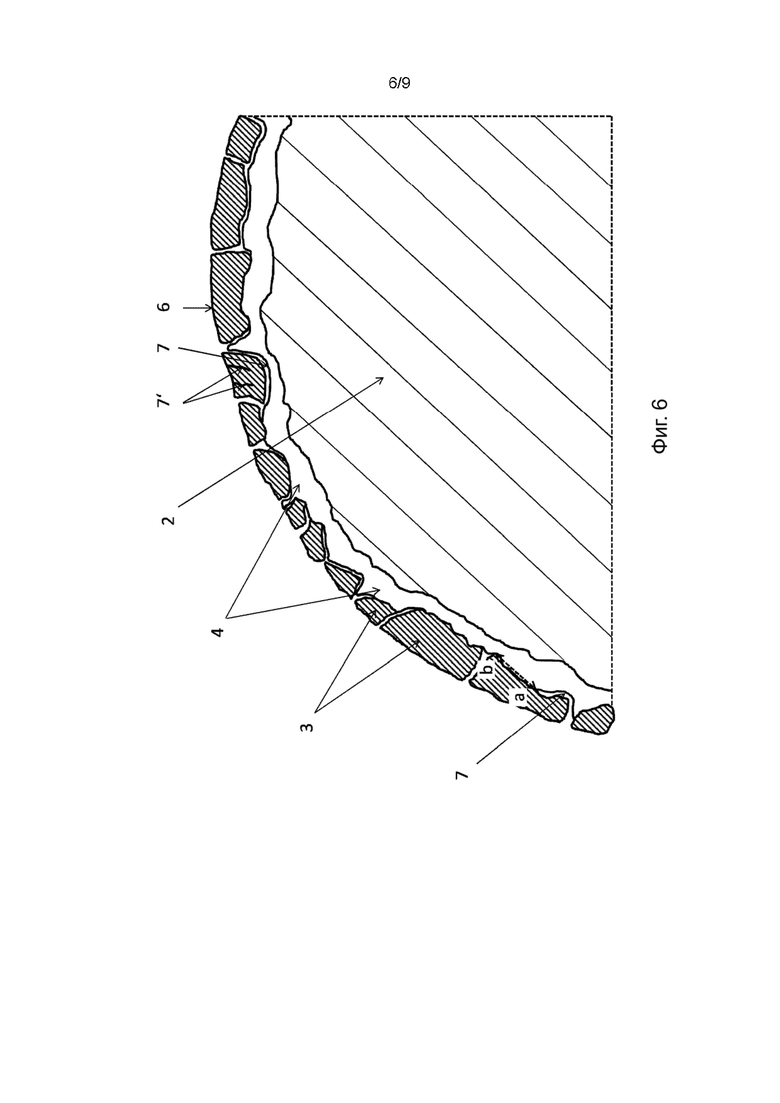

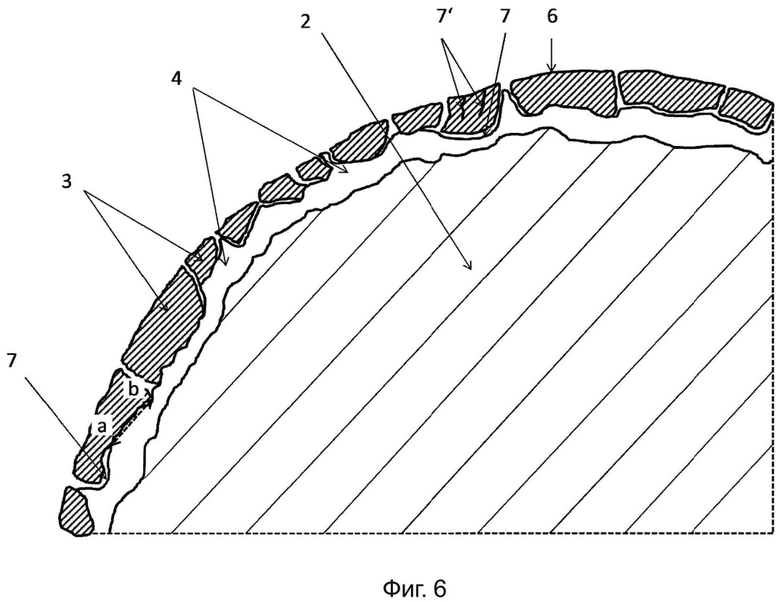

Фиг. 6 показывает подробный вырез сечения (перпендикулярный продольной оси) четвертого варианта осуществления проволочного электрода согласно изобретению.

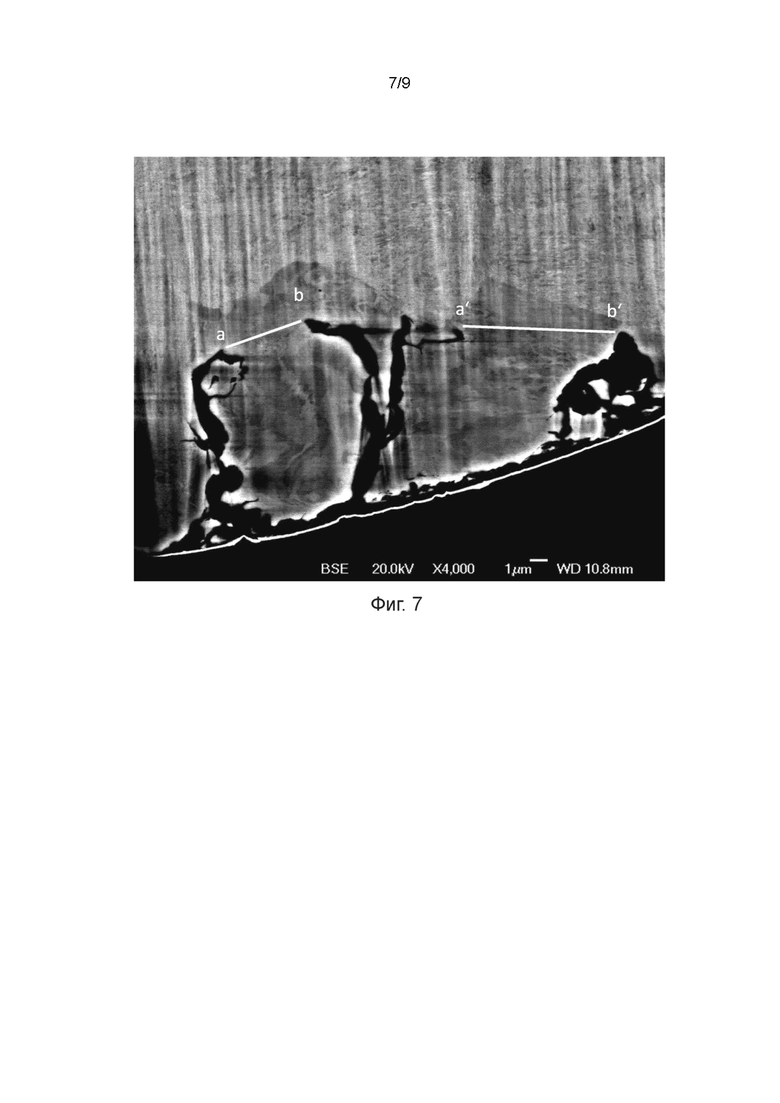

Фиг. 7 показывает SEM изображение (обратно рассеянные электроны 20 кВ) выреза наружной периферии проволочного электрода согласно изобретению в сечении, перпендикулярном продольной оси проволоки.

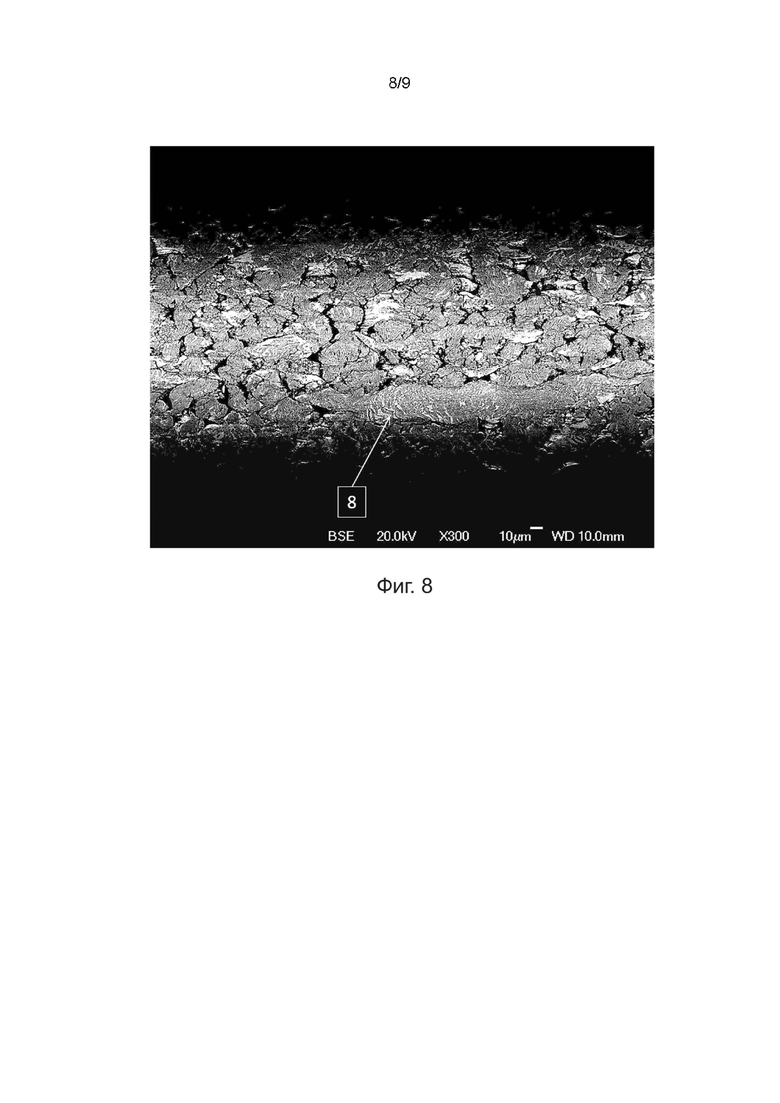

Фиг. 8 показывает SEM изображение (обратно рассеянные электроны, 20 кВ) поверхности дополнительного варианта осуществления проволочного электрода согласно изобретению с увеличением 300 крат.

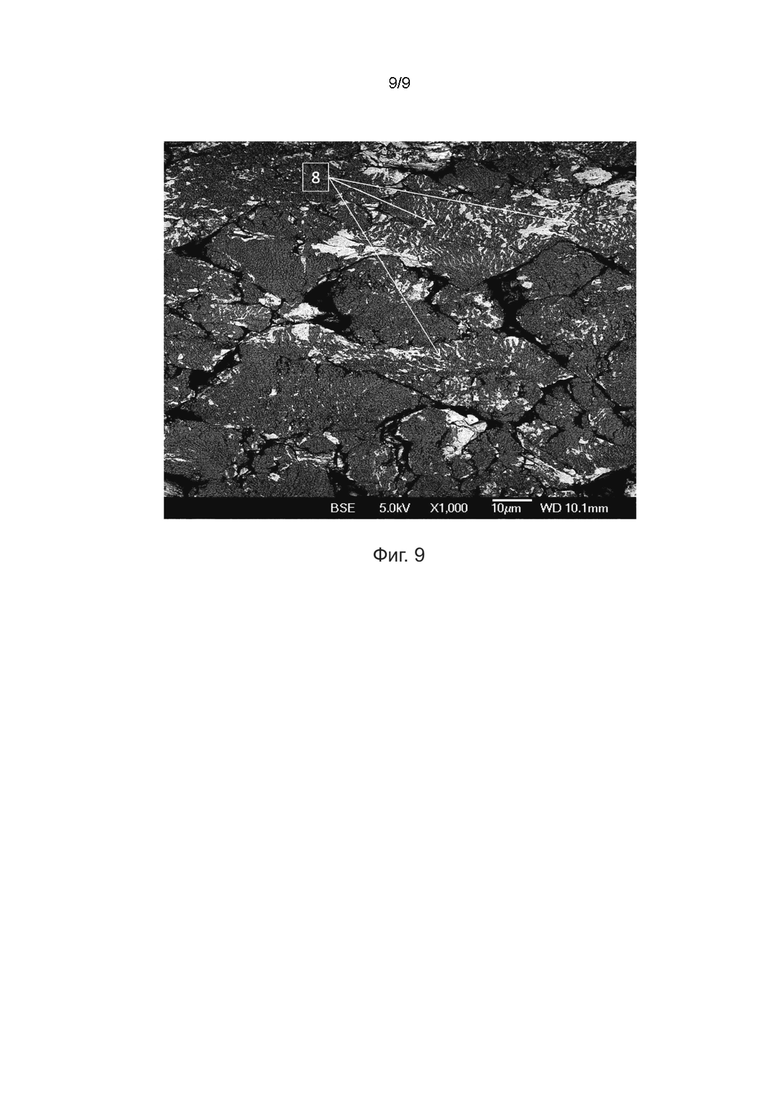

Фиг. 9 показывает SEM изображение (обратно рассеянные электроны, 5 кВ) поверхности дополнительного варианта осуществления проволочного электрода согласно изобретению с увеличением 1000 крат.

ПОДРОБНОЕ ОПИСАНИЕ ОСУЩЕСТВЛЕНИЯ

Согласно настоящему изобретению предусмотрено, что проволочный электрод для электроэрозионной резки имеет сердцевину, которая содержит металл или металлический сплав. Предпочтительно, чтобы сердцевина состояла из одного или нескольких металлов и/или одного или нескольких металлических сплавов в количестве более 50 мас.% и более, предпочтительно полностью или по существу полностью. В частности, сердцевина может, таким образом, быть образована полностью из одного металла или одного металлического сплава. Сердцевина может быть образована однородной или, например, в форме нескольких отдельных слоев металла или металлического сплава различного состава, расположенных один поверх другого, и иметь свойства, которые меняются в радиальном направлении. Как используется в настоящем документе, «по существу» означает, что проволока согласно изобретению или ее слой, или ее сердцевина, состоит из, соответственно, раскрытого состава, и/или имеет раскрытые свойства, при этом должны быть приняты во внимание допуски на получение и измерение, например, присутствие неизбежных примесей, которые знакомы экспертам.

Металл представляет собой, в частности, медь, а металлический сплав представляет собой, в частности, медно-цинковый сплав.

Вокруг сердцевины сделана, например, в форме покрытия, оболочка (также в дальнейшем называемая «защитным покрытием»), которая содержит один или несколько слоев защитного покрытия. Защитное покрытие изнашивается во время процесса проволочного эродирования и сделано для влияния на свойства эродирования. В случае нескольких слоев защитного покрытия, их располагают один поверх другого в радиальном направлении, и каждый из них предпочтительно проходит вокруг сердцевины.

Один из слоев защитного покрытия проволочного электрода согласно изобретению содержит области, которые имеют вид частиц (морфологию), которые характеризуются, в частности, неправильным контуром, который (при рассмотрении в сечении проволоки, перпендикулярном или параллельном продольной оси проволоки) содержит иногда острые углы с радиусом угла менее 2 мкм и линиями с прямолинейностью, которая отклоняется менее, чем на 2 мкм от идеальной прямой линии. Поэтому эти области описывают как области, морфология которых соответствует блокоподобным, или имеющим форму блока, частицам. В последующем эти области также называют «областями с блокоподобной морфологией» или, для краткости, «блокоподобными частицами» (или «имеющими форму блока частицами»). Материал смежных слоев и/или смежный или лежащий радиально дополнительно внутрь материал сердцевины может проникать между блокоподобными частицами. Блокоподобные частицы дополнительно пространственно отделены, по меньшей мере на участке их периферии, друг от друга, от материала слоя, который содержит эти области, материала смежных слоев и/или материала сердцевины трещинами. Сами блокоподобные частицы могут содержать трещины.

Трещины, обычно, имеют ширину до приблизительно 2 мкм, преимущественно приблизительно 1 мкм, что может быть определено посредством сканирующей электронной микроскопии при обычных условиях, например, анализом изображения, измеренного на основе обратно рассеянных электронов (20 кВ). Если по ходу трещины на коротком расстоянии (например, 1-2 мкм) появляется трещина большей ширины, то эту структуру также рассматривают как трещину в смысле настоящего изобретения. Для сравнения, более широкие промежутки между блокоподобными частицами (которые обычно образуются радиально внутрь от наружной поверхности проволоки), называют углублениями или зазорами.

Вдоль трещин, а также вдоль углублений и зазоров, может образовываться оксид цинка, в зависимости от метода получения проволоки согласно изобретению, который может уменьшать ширину трещин или иногда полностью заполнять их объем. Однако, это может также быть представлено посредством подходящих технологий регистрации сканирующей электронной микроскопии, в результате чего морфология частиц, имеющих форму блока, определяемая образованием трещин, может также быть распознана в этом случае.

При рассмотрении сечения проволоки, перпендикулярного или параллельного продольной оси проволоки (также называемой «продольной осью проволоки» или, для краткости, только «осью проволоки» в настоящем документе), преобладающий участок, т.е. составляющий более 50% площади поверхности блокоподобных частиц, содержит медно-цинковый сплав с концентрацией цинка 38-49 мас.%. В соответствии с фазовой схемой для системы CuZn, сплав присутствует на этом участке площади поверхности частично или преимущественно в виде β и/или β' фазы. Участок площади поверхности блокоподобных частиц, составляющий менее 50%, содержит медный (медно-цинковый) сплав с концентрацией цинка более 49-68 мас.%. В соответствии с фазовой схемой для системы CuZn, сплав присутствует в этом участке площади поверхности в виде β+γ и/или в виде γ' фазы.

Если блокоподобная частица не полностью отделена от своего окружения трещинами, то площадь поверхности, используемая для определения состава частицы, определяется принятием в качестве предела самой короткой прямой, соединительной линии между концами трещин, которые (частично) отделяют частицу от окружения, при этом выбирают концы, лежащие ближе всего к центру проволоки в радиальном направлении (таким образом, радиально самые глубокие). Это показано в виде примера на фигурах 6 и 7, на которые в рамках этого определения здесь дана ссылка.

Если частица отделена от своего окружения не только трещинами, а (также) углублением (зазором), то выбирают соединительную линию между концом трещины и радиально самой глубокой точкой залегания ближайшего углубления (зазора), видимого с одного конца трещины. Это также показано в видепримера на фиг. 7, на которую здесь дана ссылка в рамках этого определения.

Предпочтительно, по меньшей мере участок блокоподобной частицы согласно изобретению, при рассмотрении сечения проволоки, перпендикулярного или параллельного продольной оси проволоки (как определено выше), полностью отделен от окружения, т.е. друг от друга, от материала слоя, который содержит эти частицы, материала одного или нескольких слоев и/или материала сердцевины, трещинами.

В связи с присутствием β/β' фазы, нужно иметь ввиду, что β' фаза стабильна ниже определенной температуры и имеет упорядоченную решетку с определенными узлами решетки для меди и цинка, и, если эта температура превышена, проходит в неупорядоченную β фазу, в которой атомы распределены статистически по узлам решетки объемно-центрированной кубической решетки. Поскольку, согласно преобладающему мнению, преобразование между β фазой и β' фазой не может быть подавлено, а также имеет лишь незначительное влияние на его механические и электрические свойства, общая ссылка на β фазу также означает β' фазу в рамках настоящей заявки, за исключением случаев, когда различие специально оговорено.

Кроме того, необходимо отметить, что блокоподобные частицы могут иметь множество зерен в металлургическом смысле.

Блокоподобные частицы могут содержать оксид цинка вдоль трещин и зазоров, которые, на участке их периферии, пространственно отделены их друг от друга, от материала слоя, который содержит эти частицы, материала смежных слоев и/или (смежного) материала сердцевины, а также вдоль трещин, которые содержат сами блокоподобные частицы.

Медно-цинковые сплавы, которые содержат блокоподобные частицы, могут содержать, в дополнение к меди и цинку, один или несколько металлов из группы, состоящей из Mg, Al, Si, Mn, Fe, Sn, с общей пропорцией от 0,01 до 1 мас.%.

Толщина блокоподобных частиц, измеренная в радиальном направлении сечения проволоки, составляет предпочтительно 1-30 мкм.

Проволочный электрод может дополнительно иметь тонкий верхний слой, который состоит преимущественно из Zn, Zn сплава или ZnO толщиной, например, от приблизительно 0,05-1 мкм.

Согласно дополнительному варианту осуществления изобретения, на блокоподобных частицах может быть дополнительный тонкий верхний слой, который содержит преимущественно, т.е. в количестве более 50 мас.%, оксид цинка толщиной, например, от приблизительно 0,05-2 мкм. Этот верхний слой имеет области («отверстия»), в которых появляется материал блокоподобных частиц, т.е. один из медно-цинковых сплавов, которые содержатся в блокоподобных частицах.

При рассмотрении перпендикулярно (радиально) к поверхности проволоки, эти области имеют пластинчатую структуру, такую что пластинки, образованные из верхнего слоя, который содержит преимущественно оксид цинка, и пластинки, образованные из материала блокоподобных частиц, расположены друг за другом чередующимся образом. Такие области представлены путем примера на фигурах 8 и 9.

Под пластинками обычно подразумевают структуры, которые характеризуют небольшими пластинами или тонкими слоями, которые размещены в структуре однородно расположенных параллельных или радиальных структурных элементов этого типа (небольшие пластины/тонкие слои). В этом варианте осуществления проволочного электрода согласно изобретению, пластинчатые структурные области не расположены строго параллельно, а расстояние между отдельными пластинками может также меняться. Тем не менее, для экспертов в этой области ясно, что подразумевают под пластинками. В этом отношении может быть проведено сравнение с известным пластинчатым графитом. Пластинчатый графит описывает наиболее общий тип чугуна, в котором графит присутствует в форме тонких, пластинок неправильной формы.

Пластинчатые структурные элементы, которые выглядят как белесые, более светлые области на фигурах 8 и 9, состоят из материала блокоподобных частиц. Пластинчатые области, которые выглядят как сероватые, более темные области, состоят из верхнего слоя из (преимущественно) оксида цинка.

Размеры пластинчатых структур (также далее называемых для краткости «пластинками») следующие.

Ширина пластинок, которые образованы из материала блокоподобных частиц, составляет менее 5 мкм, предпочтительно менее 3 мкм и еще более предпочтительно менее 2 мкм. Длина пластинок может быть до 50 мкм. Ширина пластинок может меняться по их длине. Эти описания относятся к пластинкам, которые образованы из материала блокоподобных частиц и выглядят как белесые, более светлые области на фигурах 8 и 9.

Пластинки, которые образованы из материала блокоподобных частиц, могут быть соединены друг с другом частично тонкими полосками, в результате чего сетчатая структура, изготовленная из материала блокоподобных частиц, образуется на поверхности проволоки.

Относительно единичной площади 50×50 мкм2 на SEM изображении (обратно рассеянные электроны, 20 кВ) на виде сверху на проволоку вдоль ее продольной оси (т.е. на виде, показанном на фигурах 8 и 9), пластинки, которые образованы из материала блокоподобных частиц, могут составлять пропорцию до 50%.

Металлы, содержащиеся в сердцевине и покрытии, могут иметь неизбежные примеси.

В соответствии с уровнем техники следовало ожидать, что проволочный электрод с рвано-открытым слоем, который состоит преимущественно из γ фазы, благодаря более высокой концентрации цинка по сравнению со слоем со сравнимой топографией, который состоит преимущественно из β фазы, приведет к более высокой производительности резки. Однако неожиданным оказалось то, что с проволочным электродом согласно изобретению, по сравнению с ранее известными проволоками, производительность резки и стойкость к эрозионному износу могут одновременно быть существенно увеличены.

Трещины, которые пространственно отделены от блокоподобных частиц, по меньшей мере на участке их периферии, друг от друга, от материала слоя, который содержит эти частицы, материала смежных слоев и/или (смежного) материала сердцевины, и трещины, которые могут содержать сами блокоподобные частицы, способствуют избыточному увеличению электрического поля, а, следовательно, воспламеняемости электрода. Благодаря высокой электроэрозионной износостойкости из-за содержания цинка 38-49 мас.% в их преобладающем участке, блокоподобные частицы могут способствовать более высокой воспламеняемости в течение более длительного времени. Этот эффект становится особенно заметным, в частности, когда проволочный электрод согласно изобретению используют в первых двух обрезных резах, поскольку блокоподобные частицы еще дольше эффективны с точки зрения удаления, благодаря энергии разряда, которая последовательно уменьшается по сравнению с основным резом.

Охлаждение проволочного электрода в общем также улучшается, благодаря увеличенной площади поверхности из-за трещиноватого слоя.

Оксид цинка на поверхности, образованной трещинами и углублениями (зазорами), которые пространственно отделяют блокоподобные частицы на участке их периферии, друг от друга, от материала слоя, который содержит эти частицы, материала смежных слоев и/или (смежного) материала сердцевины, а также на поверхности, образованной трещинами, которые содержат сами блокоподобные частицы, приводит к дополнительному увеличению производительности резки.

Кроме того, производительность резки улучшается верхним слоем оксида цинка, который имеет отверстия, в которых появляется материал блокоподобных частиц. В частности, пластинчатая поверхностная структура, определенная выше, в которой пластинки, образованные из верхнего слоя, который содержит преимущественно оксид цинка, и пластинки, образованные из материала блокоподобных частиц, расположены друг за другом чередующимся образом, оказывает благоприятное влияние на производительность резки.

Толщина блокоподобных частиц, измеренная в радиальном направлении сечения проволоки, перпендикулярном продольной оси, предпочтительно лежит в диапазоне

1-30 мкм. В случае более толстых частиц существует опасность того, что целые частицы будут разламываться из-за недостаточного связывания со смежной сердцевиной проволоки или смежным слоем защитного покрытия. Это может приводить к коротким замыканиям, и, таким образом, к ухудшению точности контура и качества поверхности эродированного компонента. В случае толщин менее 1 мкм, положительные эффекты воспламеняемости и охлаждающего действия уже не дают достаточного эффекта. Толщина блокоподобных частиц, измеренная в радиальном направлении сечения проволоки, более предпочтительно составляет 2-15 мкм, и еще более предпочтительно составляет 3-10 мкм.

Слой защитного покрытия может, например, быть нанесен на сердцевину при помощи подходящих способов нанесения защитного покрытия, возможно в совокупности со способом термообработки. Нанесение слоя защитного покрытия может быть осуществлено, например, физически или электрохимически, и за ним могут следовать, возможно также этапы уменьшения диаметра проволоки. Таким образом, например, можно начинать с исходного материала в форме проволоки из Cu, CuZn20 или CuZn37 (латунь с 20 или 37 мас.% цинка) с диаметром, например, 1,20 мм, которая покрыта Zn, например, электроосаждением или горячим погружением. Проволоку, покрытую Zn, затем подвергают диффузионному отжигу, в котором получают слой защитного покрытия, который имеет по меньшей мере частичный и, в частности, непрерывный и однородный частичный слой γ латуни. Содержание цинка на этом участке слоя защитного покрытия составляет, соответственно, 58-68 мас.%. На следующем этапе, проволоку предпочтительно сужают до промежуточного размера или конечного размера холодным формованием. Здесь, хрупко-твердый слой латуни в γ фазе разрывается, в результате чего образуются блокоподобные частицы. Блокоподобные частицы пространственно отделены друг от друга, в результате чего материал смежных слоев и/или (смежный) материал сердцевины может появляться между блокоподобными частицами. Сами блокоподобные частицы могут содержать трещины.

Затем, проволоку подвергают дополнительному диффузионному отжигу, в результате чего преобладающий участок, т.е. составляющий до более 50%, блокоподобных частиц, имеет содержание цинка 38-49 мас.%. Определение состава выполняют относительно сечения проволоки, рассматриваемого перпендикулярно или параллельно оси проволоки. Таким образом, площадь поверхности рассматриваемой частицы является такой, как определено выше.

Участок блокоподобных частиц с составом согласно изобретению, предпочтительно лежит в области блокоподобных частиц, радиально обращенной к сердцевине. Участок блокоподобных частиц, составляющий до менее 50%, содержит медный сплав с концентрацией цинка более 49-68 мас.%. Благодаря диффузии цинка из блокоподобных частиц в смежный материал, образуется диффузионный слой с содержанием цинка 38-58 мас.%. На размер участка блокоподобных частиц, который имеет содержание цинка 38-49 мас.%, можно влиять интенсивностью, т.е. температурой и длительностью, отжига.

Два диффузионных отжига могут быть выполнены стационарным образом, например в колпаковой печи, и в непрерывном процессе, например, резистивным нагревом. Первый диффузионный отжиг может быть выполнен, например, в колпаковой печи в атмосфере окружающей среды или защитного газа, предпочтительно в диапазоне 180-300°C, в течение 4-12 ч, при этом средняя скорость нагревания составляет предпочтительно по меньшей мере 80°C/ч, а средняя скорость охлаждения составляет предпочтительно по меньшей мере 60°C/ч. Альтернативно это может быть осуществлено, например, резистивным нагревом при непрерывном прохождении в атмосфере окружающей среды или защитного газа, при этом средняя скорость нагревания составляет предпочтительно по меньшей мере 10°C/с, максимальная температура проволоки предпочтительно лежит между 600 и 800°C, время отжига предпочтительно лежит в диапазоне 10-200 с, а средняя скорость охлаждения составляет предпочтительно по меньшей мере 10°C/с. Вышеуказанное время отжига относится к периоду времени, с момента отклонения от комнатной температуры до момента повторного достижения комнатной температуры. Второй диффузионный отжиг может быть выполнен, например, в колпаковой печи в атмосфере окружающей среды или защитного газа, предпочтительно в диапазоне 300-520°C, в течение 4-24 ч, при этом средняя скорость нагревания составляет предпочтительно по меньшей мере 100°C/ч, а средняя скорость охлаждения составляет предпочтительно по меньшей мере 80°C/ч. Альтернативно это может быть осуществлено, например, резистивным нагревом при непрерывном прохождении в атмосфере окружающей среды или защитного газа, при этом средняя скорость нагревания составляет предпочтительно по меньшей мере 10°C/с, максимальная температура проволоки предпочтительно лежит между 350 и 600°C, время отжига предпочтительно лежит в диапазоне 10-200 с, а средняя скорость охлаждения составляет по меньшей мере 10°C/с. Вышеуказанное время отжига относится к периоду времени, с момента отклонения от комнатной температуры до момента повторного достижения комнатной температуры. Благодаря отжигу в атмосфере окружающей среды или в присутствии кислорода, тонкий верхний слой из преимущественно оксида цинка, как определено выше, с толщиной 0,05-2 мкм, может быть получен на поверхности проволоки, а также на поверхности, образованной трещинами и зазорами.

При необходимости, может следовать еще один или несколько дополнительных этапов нанесения покрытия цинком и/или один или несколько дополнительных процессов диффузионного отжига, перед волочением проволоки до ее конечного размера. При необходимости, проволока должна быть подвергнута волочению до, во время или после одного из вышеуказанных процессов охлаждения. Проволоку предпочтительно преобразуют в желаемый конечный размер холодным волочением. В результате, дополнительные трещины могут образовываться в блокоподобных частицах, а также в окружающем слое изоляции.

Посредством соответствующего выбора общего уменьшения сечения во время обычно многоэтапного холодного волочения проволоки до конечного размера, а также посредством подходящего выбора уменьшения сечения на каждом этапе волочения, может быть достигнуто образование пластинчатой или сетчатой поверхностной структуры, в которой пластинки, образованные из верхнего слоя, который содержит преимущественно оксид цинка, и пластинки, образованные из материала блокоподобных частиц, расположены друг за другом чередующимся образом. Образованию такой поверхностной структуры способствуют уменьшением общего сечения на 60-85%. Кроме того, образованию такой поверхностной структуры способствуют уменьшением сечения на каждом этапе волочения на 8-12%.

За холодным волочением может, дополнительно, при необходимости, следовать так называемый отжиг для снятия напряжений, для того, чтобы оказывать положительное влияние на прямолинейность, прочность на растяжение и растягивание проволоки. Отжиг для снятия напряжений может быть выполнен, например, резистивным нагревом, индуктивно или термоизлучением.

В предпочтительном варианте осуществления, образуют по меньшей мере один слой защитного покрытия, который содержит блокоподобные частицы согласно изобретению, которые пространственно отделены, по меньшей мере на участке их периферии, друг от друга, от материала смежных слоев защитного покрытия и/или (смежного) материала сердцевины. При рассмотрении сечения проволоки, перпендикулярного или параллельного продольной оси проволоки, преобладающий участок, т.е. составляющий более приблизительно 50% площади поверхности (как определено выше) блокоподобных частиц, содержит медно-цинковый сплав с концентрацией цинка предпочтительно 38-49 мас.% и более предпочтительно 40-48 мас.%, при этом этот участок площади поверхности лежит, в частности, в области блокоподобных частиц, радиально обращенной к сердцевине.

Предпочтительно, чтобы участок этой площади поверхности составлял более приблизительно 60%, более предпочтительно более приблизительно 80% и еще более предпочтительно приблизительно 100%.

В дополнительном предпочтительном варианте осуществления по меньшей мере частичное количество блокоподобных частиц (при рассмотрении сечения проволоки, как определено выше) полностью пространственно отделено друг от друга, от материала слоя, который содержит эти частицы, материала одного или нескольких дополнительных слоев и/или материала сердцевины трещинами.

Медно-цинковые сплавы, которые содержат блокоподобные частицы, предпочтительно содержат, в дополнение к Cu и Zn, один или несколько металлов из группы, состоящей из Mg, Al, Si, Mn, Fe, Sn, с общей пропорцией от 0,01 до 1 мас.%. Более предпочтительно, медно-цинковые сплавы, которые содержат блокоподобные частицы, состоят только из меди и цинка, а также неизбежных примесей.

В дополнительном предпочтительном варианте осуществления, наружный слойзащитного покрытия содержит блокоподобные частицы, которые пространственно отделены, по меньшей мере на участке их периферии, друг от друга, от материала смежногослоязащитного покрытияи/или (смежного) материала сердцевины. При рассмотрении сечения проволоки, перпендикулярного или параллельного продольной оси проволоки, преобладающий участок этого варианта осуществления, т.е. участок площади поверхности (как определено выше) блокоподобных частиц, составляющий до более 50%, содержит медно-цинковый сплав с концентрацией цинка 38-49 мас.%, при этом этот участок площади поверхности лежит, в частности, в области блокоподобных частиц, радиально обращенной к сердцевине. В соответствии с фазовой схемой для системы CuZn, сплав присутствует на этом участке площади поверхности частично или преимущественно в виде β и/или β' фазы. Участок площади поверхности блокоподобных частиц, составляющий менее 50%, содержит медно-цинковый сплав с концентрацией цинка более 49-68 мас.%. В соответствии с фазовой схемой для системы CuZn, сплав присутствует в этом участке площади поверхности в виде β+γ и/или в виде γ' фазы. Смежный, внутренний слой защитного покрытия содержит медный сплав с пропорцией цинка предпочтительно 38-58 мас.%. В соответствии с фазовой схемой для системы CuZn, сплав присутствует в этом участке частично или преимущественно в виде β фазы или в виде β+γ фазы. Более предпочтительно, внутренний слой защитного покрытия содержит медно-цинковый сплав с пропорцией цинка 38-51 мас.%. Прилегающий слой отличается от наружного слоя защитного покрытия своей топографией тем, что его границы с наружным слоем защитного покрытия, а также с сердцевиной или дополнительным слоем защитного покрытия, размещенным под ним, имеют приблизительно волнообразную форму. Прилегающий, внутренний слой защитного покрытия является предпочтительно непрерывным. Однако он также может иметь прерывания, в которые проникает материал сердцевины или дополнительный слой защитного покрытия, размещенный под ним.

В дополнительном предпочтительном варианте осуществления, дополнительный слой защитного покрытия из медно-цинкового сплава, который предпочтительно имеет концентрацию цинка 0,1-40 мас.%, расположен под вышеупомянутым слоем защитного покрытия.

В дополнительной многослойной структуре, защитное покрытие может иметь, например, наружный слой защитного покрытия, предпочтительно в форме верхнего слоя, образующий участок наружной поверхности или всю наружную поверхность слоя защитного покрытия, которая образована из цинка, цинкового сплава или оксида цинка в количестве по меньшей мере 50 мас.%, а предпочтительно полностью или по существу полностью. Толщина этого верхнего слоя может быть равной 0,05-1 мкм. Такой наружный слой защитного покрытия является предпочтительным для производительности резки, а также в рамках процессов тонкой финишной обработки с энергиями низкого разряда, поскольку цинк затем становится доступным быстрее.

По сравнению с верхним слоем оксида цинка, который является непрерывным на больших участках, вышеупомянутая пластинчатая или сетчатая структура оказалась особенно пригодной для увеличения производительности резки.

Тонкое наложение оксида цинка предпочтительно образуют посредством второго диффузионного отжига, например, в атмосфере окружающей среды, на поверхностях, которые образуются через трещины, которые пространственно отделяют блокоподобные частицы, на участке их периферии друг от друга, от материала смежных слоев и/или (смежного) материала сердцевины, а также на поверхности, образованной трещинами, которые содержат сами блокоподобные частицы. Таким образом, в дополнение к известному верхнему слою оксида цинка, дополнительный оксид цинка доступен для процесса эродирования для увеличения удаления.

Предпочтительно, чтобы сердцевина была образована преимущественно, а предпочтительно полностью или по существу полностью, из меди или медно-цинкового сплава с содержанием цинка от 2 до 40 мас.%. Такие сердцевины преимущественно легко поддаются холодному формованию.

Структура и состав проволочного электрода согласно изобретению может быть определена, например, посредством исследования сканирующей электронной микроскопии (SEM) с энергодисперсионной рентгеновской спектроскопией (EDX). Для этого исследуют поверхность и полировку сечения проволочного электрода. Получение полировки сечения проволоки может быть осуществлено, например, так называемым способом ионно-лучевой резки откоса, в котором проволока накрываетсяэкраном и облучают ионами Ar+, при этом материал удаляют с участков проволоки, выступающих за пределы экрана, ионами. Посредством этого способа, образцы могут быть подготовлены свободными от механических деформаций. Таким образом, структура слоя защитного покрытия проволочного электрода согласно изобретению сохраняется посредством такой подготовки. Таким образом, конструкция слоя защитного покрытия проволочного электрода согласно изобретению может быть представлена SEM изображениями. Посредством точечного, линейного и поверхностного EDX-анализа, может быть определена композиция проволочного электрода согласно изобретению.

Изобретение более подробно объясняют далее со ссылкой на чертежи.

Проволочный электрод 1, показанный в сечении на фиг. 1, имеет сердцевину 2 проволоки, которая полностью окружена защитным покрытием 3, 4, образующим наружную сторону проволочного электрода 1. В представленном примере варианта осуществления, сердцевина 2 однородно полностью или по существу полностью образована из меди или медно-цинкового сплава с содержанием цинка предпочтительно от 2 до 40 мас.%. Наружный слой защитного покрытия 3, 4 содержит блокоподобные частицы, которые пространственно отделены друг от друга или от материала 4 (например, трещинами (не показано)). Преобладающий, с точки зрения площади поверхности, участок блокоподобных частиц содержит медный сплав с концентрацией цинка 38-49 мас.%. В соответствии с фазовой схемой для системы CuZn, сплав присутствует на этом участке частично или преимущественно в виде β фазы и/или в виде β' фазы.

Прилегающая область 4 внутреннего слоя защитного покрытия состоит из медного сплава, который имеет пропорцию цинка 38-51 мас.%. В соответствии с фазовой схемой для системы CuZn, сплав присутствует на этом участке частично или преимущественно в виде β' фазы. Эта область прилегающего слоя может иметь границу с сердцевиной или дополнительным слоем защитного покрытия (не показан), который имеет приблизительно волнообразную форму. Прилегающая область внутреннего слоя защитного покрытия образована непрерывно по периферии в этом варианте осуществления.

Фиг. 2 показывает подробный вырез сечения первого варианта осуществления проволочного электрода 1 согласно изобретению согласно фиг. 1 с сердцевиной 2 проволоки и наружным слоем 3, 4 защитного покрытия. Более точная форма блокоподобных или имеющих форму блока частиц, тот факт, что они отделены на участке их периферии или по всей их периферии (при рассмотрении этого сечения) друг от друга или от прилегающего материала 4 слоя защитного покрытиятрещинами, и приблизительно волнообразная граница внутренней области 4 слоя защитного покрытия с сердцевиной 2, являются распознаваемыми.

Фиг. 3 показывает подробный вырез сечения второго варианта осуществления проволочного электрода согласно изобретению с сердцевиной 2 проволоки и наружным слоем 3, 4 защитного покрытия. В отличие от первого варианта выполнения согласно фиг. 2, область 4 внутреннего слоя защитного покрытия прерывается в нескольких точках, в результате чего проволока с сердцевиной проникает в этих точках на поверхность проволочного электрода.

Фиг. 4 показывает подробный вырез сечения третьего варианта осуществления проволочного электрода согласно изобретению с сердцевиной 2 проволоки и наружным слоем 3, 4, 5 защитного покрытия. Преобладающий, с точки зрения площади поверхности, участок блокоподобных частиц состоит из медно-цинкового сплава с концентрацией цинка 38-49 мас.%, при этом этот участок в этом варианте осуществления лежит в области блокоподобных частиц, радиально обращенной к сердцевине. В соответствии с фазовой схемой для системы CuZn, сплав присутствует на этом участке частично или преимущественно в виде β фазы и/или в виде β' фазы. Наружная область 5 блокоподобных частиц имеет содержание цинка более 49-68 мас.%. В соответствии с фазовой схемой для системы CuZn, сплав присутствует на этом участке в виде β+γ фазы и/или в виде γ фазы.

Фиг. 5 показывает изображение сканирующей электронной микроскопии поверхности первого варианта осуществления проволочного электрода согласно изобретению. Блокоподобные частицы наружного слоя защитного покрытия, а также трещины и углубления (зазоры) являются распознаваемыми.

Все из вариантов осуществления, представленных на фигурах 1-5, могут иметь тонкий верхний слой на блокоподобных частицах (см. фиг. 6), который образует участок или целую наружную поверхность слоя 6 защитного покрытия. Тонкий слой образован из цинка, цинкового сплава и оксида цинка в количестве по меньшей мере или более 50 мас.%, или состоит из оксида цинка. Толщина этого верхнего слоя составляет до 0,05-1 мкм или до 2 мкм. Верхний слой может иметь отверстия, в которых появляется материал блокоподобных частиц.

Как изображено на фиг. 6, блокоподобные частицы могут содержать оксид цинка вдоль трещин и зазоров (7), которые пространственно отделяют их, по меньшей мере на участке их периферии, от материала смежных слоев и/или смежного материала сердцевины, а также трещин (7'), которые содержат сами блокоподобные частицы. Если, на основе анализа сканирующей электронной микроскопии, в сечении, параллельном или поперечном продольной оси проволоки, блокоподобная частица не полностью ограничена трещинами от материала смежных слоев или материала сердцевины, то для определения площади поверхности блокоподобной частицы, необходимо, чтобы она была ограничена кратчайшим прямым соединением между конечными точками (a, b), размещенными ближе всего к центру проволоки в радиальном направлении, трещин (7), окружающих ее (см. фиг. 6).

Фиг. 7 показывает SEM изображение (обратно рассеянные электроны 20 кВ) выреза наружной периферии проволочного электрода согласно изобретению в сечении, перпендикулярном продольной оси проволоки. Имеющие форму блока частицы, которые пространственно отделены друг от друга трещинами по меньшей мере на участке их периферии, являются распознаваемыми. Прямые соединительные линии a-b и a'-b', соответственно, иллюстрируют как определяют, в этих случаях, площадь поверхности частиц, которая содержит медный сплав с концентрацией цинка от 38 до 49 мас.% в количестве более 50%.

Если частица не полностью отделена от своего окружения трещинами, то площадь поверхности определяют выбором в качестве границы кратчайшей прямой соединительной линии между концами, лежащей наиболее глубоко в радиальном направлении к центру проволоки, трещин, которые отделяют частицу окружения. Для частиц, которые могут быть видны слева на фиг. 7, это соединительная линия a-b, в соответствии со способом определения, уже объясненным со ссылкой на фиг. 6. Таким образом, выбирают прямое соединение от одного конца трещины до “смежного” (ближайшего) конца трещины.

Частица справа на изображении, отделена от своего окружения справа углублением. В этом случае выбирают соединительную линию между концом трещины и радиально самой глубокой точкой залегания ближайшего углубления (зазора).

Фиг. 8 и фиг. 9 показывают SEM изображение (обратно рассеянные электроны, 20 кВ и 5 кВ, соответственно) поверхности дополнительного варианта осуществления проволочного электрода согласно изобретению, с увеличением 300 и 1000 крат, соответственно. Посредством цветового контраста распознают области с пластинчатой структурой (8). Пластинки, которые образованы из материала блокоподобных частиц, выглядят как белые, более светлые области. Напротив, пластинки, которые образованы из верхнего слоя, который содержит преимущественно оксид цинка, выглядят как серые, более темные области. Черные области представляют трещины и углубления.

Примеры

Преимущества проволочного электрода согласно изобретению объясняют далее со ссылкой на два примера вариантов изготовления в сравнении с различными проволочными электродами согласно уровню техники. Получение образцов проволоки было осуществлено согласно последовательностям, представленным далее:

Сравнительный образец V1:

- исходная проволока: CuZn37, d = 1,20 мм,

- волочение до d = 0,25 мм и отжиг для снятия напряжений.

Сравнительный образец V2:

- исходная проволока: CuZn37, d = 1,20 мм,

- электроосаждение цинка с 10 мкм,

- волочение до d = 0,50 мм,

- диффузионный отжиг в колпаковой печи в атмосфере окружающей среды при 400°C, 12 ч,

- волочение до d = 0,25 мм и отжиг для снятия напряжений.

Сравнительный образец V3:

- исходная проволока: CuZn37, d = 1,20 мм,

-электроосаждение цинка с 10 мкм,

- волочение до d = 0,50 мм,

- диффузионный отжиг в колпаковой печи в атмосфере окружающей среды при 180°C, 6 ч,

- волочение до d=0,25 мм и отжиг для снятия напряжений.

Сравнительный образец V4:

- исходная проволока: CuZn20, d = 1,20 мм,

- электроосаждение цинка с 40 мкм.

- волочение до d = 0,60 мм,

- первый диффузионный отжиг в колпаковой печи в атмосфере окружающей среды при 180°C, 6 ч,

- второй диффузионный отжиг при непрерывном прохождении в атмосфере окружающей среды, скорость нагревания >10°C/с, максимальная температура проволоки 680°C, время отжига 15 с, скорость охлаждения >10°C/с.

- волочение до d = 0,25 мм и отжиг для снятия напряжений.

Образец Е1 согласно изобретению:

- исходная проволока: CuZn37, d = 1,20 мм,

- электроосаждение цинка с 10 мкм,

- первый диффузионный отжиг в колпаковой печи в атмосфере окружающей среды при 180°C, 6 ч, средняя скорость нагревания: 100°C/ч, средняя скорость охлаждения: 80°C/ч,

- волочение до d = 0,50 мм,

- второй диффузионный отжиг в колпаковой печи в атмосфере окружающей среды при 400°C, 12 ч, средняя скорость нагревания: 160°C/ч, средняя скорость охлаждения: 140°C/ч,

- волочение до d = 0,25 мм и отжиг для снятия напряжений.

Образец Е2 согласно изобретению:

- исходная проволока: CuZn37, d = 1,20 мм,

- электроосаждение цинка с 10 мкм,

- первый диффузионный отжиг в колпаковой печи в атмосфере окружающей среды при 180°C, 6 ч, средняя скорость нагревания: 100°C/ч, средняя скорость охлаждения: -80°C/ч,

- волочение до d = 0,60 мм,

- второй диффузионный отжиг в колпаковой печи в атмосфере окружающей среды при 400°C, 12 ч, средняя скорость нагревания: 160°C/ч, средняя скорость охлаждения: 140°C/ч,

- волочение до d=0,25 мм и отжиг для снятия напряжений.

Образец E3 согласно изобретению:

- исходная проволока: CuZn37, d = 1,20 мм,

- электроосаждение цинка с 10 мкм,

- первый диффузионный отжиг в колпаковой печи в атмосфере окружающей среды при 180°C, 6 ч, средняя скорость нагревания: 100°C/ч, средняя скорость охлаждения: 80°C/ч,

- волочение до d = 0,70 мм,

- второй диффузионный отжиг в колпаковой печи в атмосфере окружающей среды при 410°C, 12 ч, средняя скорость нагревания: 160°C/ч, средняя скорость охлаждения: 140°C/ч

- волочение до d = 0,25 мм с уменьшением сечения 18% на каждом этапе волочения и последующий отжиг для снятия напряжений.

Образец Е4 согласно изобретению:

-исходная проволока: CuZn37, d = 1,20 мм,

-электроосаждение цинка с 10 мкм,

- первый диффузионный отжиг в колпаковой печи в атмосфере окружающей среды при 180°C, 6 ч, средняя скорость нагревания: 100°C/ч, средняя скорость охлаждения: 80°C/ч,

- волочение до d = 0,40 мм,

- второй диффузионный отжиг в колпаковой печи в атмосфере окружающей среды при 410°C, 12 ч, средняя скорость нагревания: 160°C/ч, средняя скорость охлаждения: 140°C/ч,

- волочение до d = 0,25 мм с уменьшением сечения 10% на каждом этапе волочения и последующий отжиг для снятия напряжений.

Относительные производительности резки, достигнутые с каждым проволочным электродом в случае электроэрозионной обработки в основном резе и в случае обработки с основным резом и трех обрезных резах, указаны в Таблице 1. Электроэрозионная обработка была осуществлена на коммерчески доступной системе проволочного эродирования с деионизированнойводой в качестве диэлектрика. Была обработана заготовка высотой 50 мм из закаленнойхолоднообработанный стали типа X155CrVMo12-1. Квадрат с длиной края 15 мм был выбран в качестве контура резки. Технология, присутствующая на стороне станка для голых латунных проволок с композицией CuZn37, была выбрана в качестве технологии обработки.

Производительность резки, достигаемая со сравнительным образцом V1 в основном резе и, соответственно, в основном резе и трех обрезных резах, была установлена на 100% в каждом случае. Сравнительный образец V2 имеет непрерывно закрытый слой защитного покрытия из β латуни. По сравнению со сравнительным образцом V1 производительность резки увеличивается на 8% и 10%, соответственно. Сравнительный образец V3 имеет слой защитного покрытия, который состоит из блокоподобных частиц. Блокоподобные частицы состоят преимущественно из γ латуни. С этим сравнительным образцом, производительность резки, по сравнению со сравнительным образцом V1, увеличивается на 10% и 12%, соответственно. Сравнительный образец V4 имеет внутренний слой защитного покрытия из β латуни, и наружный слой защитного покрытия из мелкозернистой смеси фаз β латуни и γ латуни. Толщина цинкового слоя на исходной проволоке сравнительного образца 4 в четыре раза больше толщины цинкового слоя на исходной проволоке сравнительного образца V2 и V3, а также образцов E1 и E2 согласно изобретению. Со сравнительным образцом V4, производительность резки по сравнению со сравнительным образцом 1 увеличивается на 19% и 24%, соответственно.

Образец E1 согласно изобретению имеет слой защитного покрытия с внутренней, непрерывной областью латуни с содержанием цинка 39-43 мас.%, и внешне блокоподобные частицы, которые пространственно отделены, по меньшей мере на участке их периферии, друг от друга или от материала слоя защитного покрытия трещинами и углублениями (зазорами), при этом эти частицы имеют содержание цинка 43-48 мас.%. Толщина блокоподобных частиц, измеренная в радиальном направлении на сечении проволоки, составляет 5-11 мкм. Участок слоя защитного покрытия окружен верхним слоем, который состоит по существу полностью из оксида цинка. Толщина этого верхнего слоя составляет 0,05-0,5 мкм. Кроме того, образец содержит оксид цинка вдоль поверхности, образованной углублениями (зазорами) и трещинами, а также на поверхности, которая образована трещинами, которые содержат сами блокоподобные частицы. С образцом E1 согласно изобретению, производительность резки по сравнению со сравнительным образцом 1 увеличивается на 43% и 26%, соответственно. Несмотря на идентичную толщину цинкового слоя после электроосаждения защитного покрытия на исходный материал, увеличение производительности резки в случае этого образца много больше, чем в случае сравнительных образцов V2 и V3. Производительность резки даже больше, чем в случае сравнительного образца V4, толщина цинкового слоя которого в четыре раза больше, чем образца E1 согласно изобретению.

Образец E2 согласно изобретению имеет слой защитного покрытия с внутренней, непрерывной областью латуни с содержанием цинка 39-43 мас.%, и внешне блокоподобные частицы, которые частично или полностью пространственно отделены друг от друга или от прилегающего материала слоя защитного покрытия трещинами и углублениями (зазорами), при этом эти частицы имеют содержание цинка 43-48 мас.%. Участок наружной поверхности слоя защитного покрытия окружен верхним слоем, который образован по существу полностью из оксида цинка. Толщина этого верхнего слоя составляет 0,05-0,5 мкм. Кроме того, образец содержит оксид цинка вдоль поверхности, образованной зазорами и трещинами, а также на поверхности, которая образована трещинами, которые содержат сами блокоподобные частицы. Благодаря промежуточному размеру (d = 0,60 мм), который больше по сравнению с образцом E1 согласно изобретению, полученный первым слой защитного покрытия из преимущественно γ латуни является менее сильно разорванным и трещиноватым. Поскольку γ латунь преобразуется в β латунь во втором процессе диффузионного отжига, хрупкость блокоподобных частиц уменьшается, что приводит к тому, что поверхностная структура образца E2 согласно изобретению менее трещиноватая, не смотря на большую деформацию во втором процессе волочения, а толщина блокоподобных частиц более однородна. Толщина блокоподобных частиц, измеренная в радиальном направлении на сечении проволоки, составляет 9-11 мкм. С образцом E2 согласно изобретению, производительность резки по сравнению со сравнительным образцом V1 увеличивается на 40% и 28%, соответственно.

Образец E3 согласно изобретению имеет слой защитного покрытия с внутренней, непрерывной областью латуни с содержанием цинка 39-43 мас.% и внешне блокоподобные частицы, которые пространственно отделены, по меньшей мере на участке их периферии, друг от друга или от материала слоя защитного покрытия трещинами и углублениями (зазорами), при этом эти частицы имеют содержание цинка 43-48 мас.%. Толщина блокоподобных частиц, измеренная в радиальном направлении на сечении проволоки, составляет 5-11 мкм. Участок слоя защитного покрытия окружен верхним слоем, который состоит преимущественно из оксида цинка. Толщина этого верхнего слоя составляет 0,05-2 мкм. Кроме того, образец содержит оксид цинка вдоль поверхности, образованной углублениями (зазорами) и трещинами, а также на поверхности, которая образована трещинами, которые содержат сами блокоподобные частицы. С образцом E3 согласно изобретению, производительность резки по сравнению со сравнительным образцом 1 увеличивается на 37% и 24%, соответственно.

Образец E4 согласно изобретению имеет слой защитного покрытия с внутренней, непрерывной областью латуни с содержанием цинка 39-43 мас.%, и внешне блокоподобные частицы, которые частично или полностью пространственно отделены друг от друга или от прилегающего материала слоя защитного покрытия трещинами и углублениями (зазорами), при этом эти частицы имеют содержание цинка 43-48 мас.%. Участок наружной поверхности слоя защитного покрытия окружен верхним слоем, который образован по существу полностью из оксида цинка. Толщина этого верхнего слоя составляет 0,05-2 мкм.

Благодаря уменьшению сечения, которое меньше по сравнению с образцом E3 во время конечного процесса волочения, образец E4 имеет области с пластинчатой структурой на поверхности, такие, что пластинки, образованные из верхнего слоя, который содержит преимущественно оксид цинка, и пластинки, образованные из материала блокоподобных частиц, который содержит медно-цинковый сплав, расположены друг за другом чередующимся образом.

Кроме того, образец Е4 содержит оксид цинка вдоль поверхности, образованной зазорами и трещинами, а также на поверхности, которая образована трещинами, которые содержат сами блокоподобные частицы. Толщина блокоподобных частиц, измеренная в радиальном направлении на сечении проволоки, составляет 9-11 мкм. С образцом E4 согласно изобретению, производительность резки по сравнению со сравнительным образцом V1 увеличивается на 42% и 28%, соответственно.

Благодаря более однородной поверхностной структуре и толщине блокоподобных частиц, достигают лучшей шероховатости поверхности, по сравнению с образцами E1 и E4 с образцами E2 и E3 согласно изобретению (см. Таблицу 2). Кроме того, значение Ra меньше, чем в случае голой латунной проволоки (V1).

Образцы E1-E4 согласно изобретению имеют значительно меньшую общую толщину слоя защитного покрытия, чем образец V4. Это способствует прямолинейности и жесткости на изгиб проволочного электрода, что приводит к тому, что процессы автоматической нарезки протекают беспрепятственно на эрозионных станках даже в сложных условиях, таких как, например, высокие заготовки.

В целом, слой защитного покрытия образцов E1-E4 согласно изобретению является более пластичным и мягким, чем сравнительные образцы V3 и V4, благодаря преобладающей или полной конверсии γ латуни в β латунь, и, таким образом, ведет себя более абразионно-стойко во время работы на системе проволочного эродирования, что приводит к тому, что процесс является менее восприимчивым к перебоям или ухудшениям из-за отложений остатков износа проволоки.

Кроме того, более длительного срока службы проволочных направляющих и электрических контактов эрозионного станка достигают посредством слоя защитного покрытия, который является более пластичным и мягким в целом, по сравнению со сравнительными образцами V3 и V4.

Ссылочные позиции

1: проволочный электрод

2: сердцевина проволоки

3: блокоподобные частицы

4: прилегающий слой защитного покрытия

5: наружная область блокоподобных частиц

6: верхний слой

7: трещины, окружающие блокоподобные частицы

7': трещины внутри блокоподобных частиц

8: области с пластинчатой структурой на поверхности проволоки.

Приведенные документы

US 4,977,303

US 5,945,010

US 6,303,523

US 7,723,635

EP-A2193876

EP-A1846189

EP-A2517817

EP-A1295664

EP-A1455981

KR-A10-2007-0075516.

Группа изобретений относится к проволочному электроду для электроэрозионной резки и способу его получения. Проволочный электрод имеет сердцевину (2), содержащую металл или металлический сплав, и защитное покрытие (3, 4, 6), окружающее сердцевину (2), содержащую один или несколько слоев защитного покрытия (3, 4, 6), из которых один содержит области (3), морфология которых соответствует блокоподобным частицам, которые пространственно отделены, по меньшей мере на участке их периферии, друг от друга, от материала слоя, который содержит эти области, материала одного или нескольких дополнительных слоев и/или материала сердцевины трещинами. При рассмотрении сечения проволоки, перпендикулярного или параллельного продольной оси проволоки, участок, составляющий более 50% площади поверхности области с морфологией блокоподобных частиц, содержит медно-цинковый сплав с концентрацией цинка от 38 до 49 мас.%. Изобретение позволяет увеличить производительность электроэрозионной резки проволочным электродом без ухудшения точности контура и качества поверхности обработанной заготовки по сравнению с оголенными латунными проволоками за счет обеспечения проволочного электрода, покрытого абразионно-стойким покрытием, которое способствует прямолинейности и жесткости на изгиб проволочного электрода. 2 н. и 24 з.п. ф-лы, 9 ил., 2 табл.

1. Проволочный электрод для электроэрозионной резки, характеризующийся тем, что он имеет сердцевину (2), которая содержит металл или металлический сплав, и защитное покрытие (3, 4, 6), окружающее сердцевину (2), которое содержит один или несколько слоев защитного покрытия (3, 4, 6), из которых один содержит области (3), морфология которых соответствует блокоподобным частицам, которые пространственно отделены, по меньшей мере на участке их периферии, друг от друга, от материала слоя, который содержит эти области, материала одного или нескольких дополнительных слоев и/или материала сердцевины трещинами, при этом при рассмотрении сечения проволоки, перпендикулярного или параллельного продольной оси проволоки, участок, составляющий более 50% площади поверхности области с морфологией блокоподобных частиц, содержит медно-цинковый сплав с концентрацией цинка от 38 до 49 мас.%.

2. Проволочный электрод по п. 1, характеризующийся тем, что имеется тонкий верхний слой, состоящий из оксида цинка в количестве более 50 мас.% толщиной 0,05-2 мкм на блокоподобных частицах, причем этот верхний слой имеет области, в которых медно-цинковые сплавы, содержащиеся в блокоподобных частицах, появляются на поверхность.

3. Проволочный электрод по п. 1 или 2, характеризующийся тем, что металл представляет собой медь, а металлический сплав представляет собой медно-цинковый сплав.

4. Проволочный электрод по одному из пп. 1-3, в котором материал одного или дополнительных слоев защитного покрытия и/или материал сердцевины появляется вдоль периферии проволоки между областями с морфологией блокоподобных частиц.

5. Проволочный электрод по одному из пп. 1-4, характеризующийся тем, что участок, составляющий более 50%, при рассмотрении сечения проволоки, перпендикулярного или параллельного оси проволоки, областей с морфологией блокоподобных частиц, который содержит медно-цинковый сплав с концентрацией цинка от 38 до 49 мас.%, лежит на участке, радиально обращенном к сердцевине, областей с морфологией блокоподобных частиц.

6. Проволочный электрод по одному из пп. 1-5, характеризующийся тем, что участок, составляющий более 50%, при рассмотрении сечения проволоки, перпендикулярного или параллельного оси проволоки, областей с морфологией блокоподобных частиц содержит медно-цинковый сплав с концентрацией цинка от 40 до 48 мас.%.

7. Проволочный электрод по одному из пп. 1-6, характеризующийся тем, что участок, составляющий менее 50%, при рассмотрении сечения проволоки, перпендикулярного или параллельного оси проволоки, областей с морфологией блокоподобных частиц содержит медно-цинковый сплав с концентрацией цинка от более 49 до 68 мас.%.

8. Проволочный электрод по одному из пп. 5-7, характеризующийся тем, что участок, радиально обращенный к сердцевине, областей с морфологией блокоподобных частиц при рассмотрении сечения проволоки, перпендикулярного или параллельного оси проволоки, составляет более 60%, в частности более 80%.

9. Проволочный электрод по одному из пп. 1-8, характеризующийся тем, что области с морфологией блокоподобных частиц содержат один или несколько металлов из группы Mg, Al, Si, Mn, Fe, Sn с общей пропорцией от 0,01 до 1 мас.%, относительно материала сплава в этих областях.

10. Проволочный электрод по одному из пп. 1-8, характеризующийся тем, что области с морфологией блокоподобных частиц, помимо неизбежных примесей, состоят только из меди и цинка.

11. Проволочный электрод по одному из пп. 1-10, характеризующийся тем, что протяженность областей с морфологией блокоподобных частиц, измеренная в радиальном направлении сечения проволоки, составляет 1-30 мкм, в частности 2-15 мкм.

12. Проволочный электрод по одному из пп. 1-11, защитное покрытие (3, 4) которого содержит область (4) внутреннего слоя оболочки, которая содержит медно-цинковый сплав с пропорцией цинка от 38 до 58 мас.%.

13. Проволочный электрод по одному из пп. 1-12, характеризующийся тем, что защитное покрытие (3, 4) содержит область (4) внутреннего слоя защитного покрытия, которая содержит медно-цинковый сплав с пропорцией цинка от 38 до 51 мас.%.

14. Проволочный электрод по одному из пп. 12, 13, характеризующийся тем, что при рассмотрении сечения проволоки, перпендикулярного или параллельного оси проволоки, граница между областью (4) внутреннего слоя (3, 4), защитное покрытие которого содержит области (3), морфология которых соответствует блокоподобным частицам, и сердцевина (2) или граница между областью (4) внутреннего слоя защитного покрытия и один или несколько дополнительных слоев, расположенных между сердцевиной и слоем (3, 4), имеет неправильную, в частности приблизительно волнообразную форму.

15. Проволочный электрод по одному из пп. 12-14, характеризующийся тем, что слой защитного покрытия (3, 4) также имеет, во внутренней области, прерывания, в которые материал сердцевины или дополнительный слой защитного покрытия, размещенный под ним, проникает в направлении наружной области проволоки.

16. Проволочный электрод по одному из пп. 1-15, защитное покрытие (3, 4) которого имеет наружный слой (6) защитного покрытия, который состоит из цинка, цинкового сплава или оксида цинка в количестве по меньшей мере 50 мас.%.

17. Проволочный электрод по одному из пп. 1-16, характеризующийся тем, что области с морфологией блокоподобных частиц вдоль трещин (7), которые пространственно отделяют их, на участке их периферии, друг от друга, от материала слоя, который содержит эти области, материала одного или нескольких дополнительных слоев и/или материала сердцевины, содержат оксид цинка.

18. Проволочный электрод по одному из пп. 1-17, характеризующийся тем, что области (3) с морфологией блокоподобных частиц имеют внутренние трещины (7').

19. Проволочный электрод по п. 18, характеризующийся тем, что оксид цинка присутствует вдоль трещин (7').

20. Проволочный электрод по одному из пп. 1-19, характеризующийся тем, что сердцевина (2) образована из меди или медно-цинкового сплава с содержанием цинка от 2 до 40 мас.%.

21. Проволочный электрод по одному из пп. 2-20, характеризующийся тем, что блокоподобные частицы, рассматриваемые перпендикулярно поверхности проволоки, имеют области с пластинчатой структурой, такой, что пластинки, образованные из верхнего слоя, который состоит из оксида цинка в количестве более 50 мас.%, и пластинки, образованные из материала блокоподобных частиц, расположены друг за другом чередующимся образом.

22. Проволочный электрод по п. 21, характеризующийся тем, что ширина пластинок, которые образованы из материала блокоподобных частиц, составляет менее 5 мкм, и предпочтительно менее 3 мкм.

23. Способ получения проволочного электрода (1) для электроэрозионной резки по одному из пп. 1-22, характеризующийся тем, что сердцевину (2), содержащую медь или латунь, покрывают цинком в первом диаметре, проволоку с хрупко-твердым слоем защитного покрытия, который состоит из преимущественно γ латуни образуют посредством первого диффузионного отжига, эту проволоку волочат до второго диаметра, что приводит к тому, что слой γ латуни разрывается, и образуются области (3) с морфологией, которая соответствует имеющим форму блока частицам, и которые пространственно отделены, по меньшей мере на участке их периферии, друг от друга, от материала слоя, который содержит эти области, материала одного или нескольких дополнительных слоев и/или материала сердцевины трещинами, а затем проволоку подвергают второму диффузионному отжигу, что приводит к образованию преобладающего участка, составляющего более 50%, областей с морфологией блокоподобных частиц, содержащего медно-цинковый сплав с концентрацией цинка от 38 до 49 мас.%.

24. Способ получения проволочного электрода (1) по п. 23, характеризующийся тем, что проволоку подвергают второму диффузионному отжигу в присутствии кислорода и верхний слой, который содержит оксид цинка в количестве более 50 мас.% образуется на блокоподобных частицах, затем проволоку подвергают возможно многоэтапному процессу волочения, при этом верхний слой оксида цинка разрывается и материал блокоподобных частиц появляется в отверстиях.

25. Способ получения проволочного электрода (1) по п. 23, характеризующийся тем, что первый диффузионный отжиг осуществляют при температуре отжига 180-300°C в течение 2-8 ч со средней скоростью нагревания по меньшей мере 80°C/ч и средней скоростью охлаждения по меньшей мере 60°C/ч, а второй диффузионный отжиг осуществляют при температуре отжига 300-520°C в течение 4-24 ч со средней скоростью нагревания по меньшей мере 100°C/ч и скоростью охлаждения по меньшей мере 80°C/ч.

26. Способ получения проволочного электрода (1) по п. 24, характеризующийся тем, что общее уменьшение сечения проволоки в диапазоне от 60 до 85% осуществляют посредством процесса волочения после второго диффузионного отжига, при этом уменьшение сечения в диапазоне от 8 до 12% осуществляют на каждом этапе волочения, если выполняют многоэтапный процесс волочения.

| US 20060219666 A1, 05.10.2006 | |||

| DE 69205758 T2, 04.04.1996 | |||

| WO 2013037336 A1, 21.03.2013 | |||

| Радиолокационно-лучевая система охраны периметров протяженных объектов и контроля за прилегающей территорией | 2019 |

|

RU2724805C1 |

| ПРОВОЛОЧНЫЙ ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОЭРОЗИОННОЙ РЕЗКИ | 2009 |

|

RU2516125C2 |

| ПРОВОЛОЧНЫЙ ЭЛЕКТРОД | 2000 |

|

RU2199423C2 |

Авторы

Даты

2023-12-25—Публикация

2020-05-08—Подача