Изобретение относится к машиностроению, а именно к обработке металлов резанием с применением шлифовальных кругов и смазочно-охлаждающих технологических средств (СОТС), и может быть использовано на любых операциях шлифования.

Возможность повышения производительности и снижения себестоимости шлифования в значительной мере зависит от интенсивности напряженного состояния материала обрабатываемой заготовки в зоне контакта с шлифовальным кругом, величина которой в свою очередь определяется температурой поверхностного слоя заготовки в зоне контакта с шлифовальным кругом. Увеличение температуры материала до определенного (оптимального) значения способствует уменьшению интенсивности напряженного состояния материала заготовки в зоне деформации, (см. Корчак С.Н. Производительность шлифования стальных деталей. М.: Машиностроение, 1974). Чем быстрее в зоне контакта будет обеспечена температура поверхностного слоя заготовки, при которой интенсивность напряженного состояния будет минимальной, тем выше может быть производительность шлифования.

Но, с другой стороны, стремление достичь оптимальной температуры поверхностного слоя материала заготовки неизбежно приведет в росту контактной температуры и, возможно, как следствие этого, снижению твердости абразивных зерен, увеличению износа шлифовального круга и снижению производительности шлифования.

Заявляемое изобретение направлено на решение задачи, заключающейся в повышении производительности операций шлифования при обеспечении заданного качества шлифованных деталей.

Известен способ шлифования (Ефимов В.В. и др. А.с. N 1526966. Опубл. 07.12.89. Б.И. N 45), согласно которому последовательно выполняют этапы врезания, чернового и чистового шлифования и выхаживания и подают в зону обработки на этапах врезания и чернового шлифования СОЖ с расходом (10-12) л/мин на 10 мм высоты круга, при чистовом шлифовании и выхаживании - (1-2) л/мин на 10 мм высоты круга.

Недостатком данного аналога является то, что при выполнении этапа врезания в зону контакта круга и заготовки подают СОЖ, что затрудняет или вообще исключает возможность достижения к моменту окончания этапа врезания оптимальной температуры поверхностного слоя заготовки в зоне контакта.

Известен способ шлифования (см. Л.В. Худобин. Пути совершенствования технологии шлифования. Саратов: Приволж. кн. изд-во, 1969), при котором все этапы шлифования выполняют с подачей в зону обработки водной СОЖ с одинаковым расходом (именно так в большинстве случаев ведут обработку на шлифовальных станках действующего станочного парка). Недостатком данного аналога, как и предыдущего, является то, что при выполнении этапа врезания в зону обработки подают СОЖ, что замедляет скорость теплового насыщения поверхностного слоя заготовки в зоне контакта, увеличивает время достижения температуры поверхностного слоя, при котором интенсивность напряженного состояния (сопротивление деформированию) материала заготовки будет минимальной.

Наиболее близким по технической сущности к заявляемому изобретению является выбранный в качестве прототипа способ шлифования (см. Худобин И.Л. Новый способ подачи СОЖ при шлифовании. Вестник машиностроения, 1980, N 11, с. 46-50), при котором на этапах врезания, чернового и чистового шлифования в зону контакта шлифовального круга и заготовки подают СОЖ на водной основе, а на этапах выхаживания - СОЖ на масляной основе.

У прототипа и заявляемого изобретения имеются следующие основные общие существенные признаки: на этапах чернового и чистового шлифования в зону обработки подают СОЖ на водной основе, подачу которой прекращают при переходе на завершающий этап цикла шлифования, например выхаживание.

Недостатком прототипа являются: а) к моменту окончания этапа врезания не достигается оптимальная температура поверхностного слоя заготовки в зоне ее контакта с кругом в связи с подачей в зону обработки на этом этапе водной СОЖ; б) в связи с подачей в зону шлифования масляной СОЖ на этапе выхаживания на сливе со станка и в баке-отстойнике происходит смешивание двух различных по составу СОЖ (водной и масляной) и возникает необходимость их разделения при дальнейшем использовании.

Технический результат предлагаемого изобретения - повышение производительности операций шлифования при обеспечении заданного качества шлифованных деталей.

Для достижения технического результата в способе шлифования, включающем последовательное выполнение шлифовальным кругом многоэтапного цикла шлифования и применение на каждом этапе смазочно-охлаждающего технологического средства, шлифование выполняют импрегнированным кругом или кругом, в котором выполнены радиальные каналы, пазы или прорези или сквозные осевые каналы, заполненные твердой или пластичной смазкой, при этом этап врезания выполняют без подачи водной СОЖ, на этапах чернового и/или чистового (окончательного) шлифования в зону обработки подают водную СОЖ, обладающую хорошими моющими и охлаждающими свойствами, а на завершающем этапе цикла шлифования, в частности выхаживании, подачу водной СОЖ прекращают и на рабочую поверхность круга подают нагретый (горячий) воздух в максимально возможной близости от зоны контакта круга и заготовки.

По отношению к прототипу у заявляемого изобретения имеются следующие отличительные признаки и их причинно-следственная связь с техническим результатом: шлифование выполняют импрегнированным кругом или кругом, в котором выполнены радиальные каналы, пазы или прорези или сквозные осевые каналы, заполненные твердой или пластичной смазкой, этапы врезания и выхаживания выполняют без подачи СОЖ на водной основе. Выполнение этапа врезания без подачи водной СОЖ позволяет ускорить достижение оптимальной температуры, при которой будет обеспечена минимальная интенсивность напряженного состояния поверхностного слоя заготовки в контактной зоне и тем самым будет обеспечена возможность повышения производительности шлифования, например, путем форсирования режима обработки. При этом размерная стойкость круга на этом этапе будет обеспечена за счет применения импрегнированных кругов или кругов с каналами, пазами или прорезями или осевыми каналами, заполненными твердой или пластичной смазкой.

Выполнение этапа выхаживания без подачи масляной СОЖ, но с подачей нагретого (горячего) воздуха в максимально возможной близости от зоны контакта круга и заготовки позволяет быстро достичь заданного качества шлифованной поверхности и исключить смешивание разных по химической структуре СОЖ. Подача в зону обработки на этом этапе водной СОЖ приводила бы к полному или частичному смыванию смазочного слоя с поверхностей круга и заготовки, формируемого в процессе контактирования нагретой поверхности заготовки и разогретой под действием горячего воздуха твердой (пластичной) смазки и, в конечном итоге, к ухудшению качества шлифуемой поверхности. Подача нагретого (горячего) воздуха способствует равномерному распределению смазки по зоне контакта и усилению тем самым демпфирующего и смазочного действия среды.

Выполнение этапов чернового и чистового шлифования с подачей водной СОЖ, обладающей хорошими моющими и охлаждающими свойствами, в сочетании с импрегнированным кругом или кругом с каналами, пазами или прорезями или осевыми каналами, заполненными смазкой, также способствует повышению производительности шлифования и качества шлифованной детали.

По имеющимся у авторов сведениям совокупность существенных признаков, характеризующих сущность заявляемого изобретения, не известна из уровня техники, что позволяет сделать вывод о соответствии изобретения критерию "новизна".

По мнению авторов сущность заявляемого изобретения не следует для специалиста явным образом из известного уровня техники, так как из него не выявляется вышеуказанное влияние на получаемый технический результат - новое свойство объекта - совокупности признаков, которые отличают заявляемое изобретение от прототипа, что позволяет сделать вывод о его соответствии критерию "изобретательский уровень".

Совокупность существенных признаков, характеризующих сущность изобретения, в принципе, может быть многократно использована в машиностроении, а именно на операциях шлифования с применением СОТС.

Получение технического результата, заключающегося в достижении оптимальной температуры поверхностного слоя заготовки к моменту окончания этапа врезания и обеспечения заданного качества шлифуемой поверхности на этапе выхаживания, обуславливающего повышение производительности шлифования при заданном качестве шлифованной поверхности детали, позволяет сделать вывод о соответствии изобретения критерию "промышленная применимость".

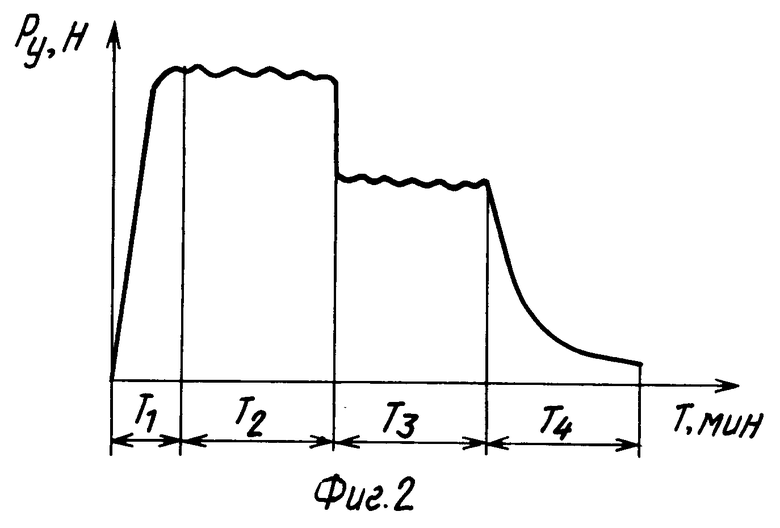

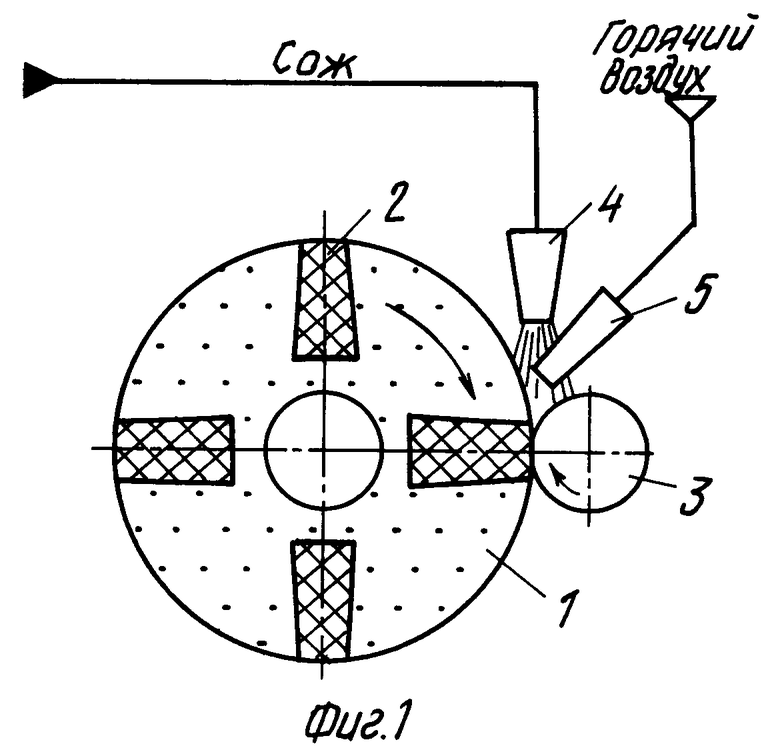

Сущность изобретения поясняется графическими материалами: на фиг. 1 - схема круглого наружного шлифования (в качестве примера) с врезной подачей; на фиг. 2 - график четырехэтапного цикла шлифования; на фиг. 3 - график трехэтапного цикла шлифования.

В заявляемом изобретении - способе шлифования - шлифовальным кругом 1 (фиг. 1), в котором выполнены радиальные каналы, прорези или пазы или сквозные осевые каналы 2, заполненные твердой или пластичной смазкой, последовательно выполняют этапы врезания (τ1), чернового (τ2) и чистового (τ3) шлифования и выхаживания (τ4) (фиг. 2) заготовки 3 (фиг. 1).

Этапы врезания (τ1) и выхаживания (τ4) выполняют без подачи СОЖ, на этапах чернового (τ3) и чистового (τ4) шлифования в зону обработки через сопло 4 подают водную СОЖ, обладающую хорошими моющими и охлаждающими свойствами. На этапе выхаживания на рабочую поверхность шлифовального круга 1 через сопло 5 подают нагретый воздух в максимальной близости от зоны контакта круга и заготовки. На фиг. 3 представлен пример выполнения операции шлифования с трехэтапным циклом обработки: врезание (τ1), установившийся процесс шлифования (τ5) и выхаживание (τ4). Этапы выхаживания (τ4) и врезания (τ1), как и в предыдущем случае, выполняют без подачи водной СОЖ. На этапе выхаживания на поверхность круга подают нагретый (горячий) воздух. На этапе установившегося процесса шлифования (τ5) в зону обработки подают водную СОЖ, обладающую хорошими моющими и охлаждающими свойствами.

Предлагаемый способ шлифования может быть реализован и при других, более сложных операциях шлифования, в том числе при шлифовании без выхаживания.

При врезании шлифовального круга в материал заготовки без подачи СОЖ резко возрастает скорость теплового насыщения поверхностного слоя металла и его температура достигает оптимального значения за короткий промежуток времени. В результате этого значительно снижается интенсивность напряженного состояния (сопротивление деформированию) материала заготовки, что способствует повышению производительности шлифования на следующих этапах цикла. В связи с тем, что шлифование выполняют импрегнированным кругом или кругом с каналами, пазами или прорезями, заполненными смазкой, практически не изменяется интенсивность износа круга.

Этапы чернового и чистового шлифования выполняют с подачей водной СОЖ, и при этом поддерживается достигнутая на этапе врезания оптимальная температура поверхностного слоя заготовки.

Выполнение завершающего этапа цикла шлифования, например выхаживания, без подачи масляной СОЖ позволяет исключить возможность смешивания двух разных по химической природе СОЖ и необходимость их дальнейшего разделения.

Подача нагретого (горячего) воздуха на поверхность круга на этапе выхаживания способствует равномерному распределению смазки по контактирующим поверхностям круга и заготовки и усилению тем самым смазочного и демпфирующего действия среды.

Заявляемое изобретение не оказывает отрицательного влияния на состояние окружающей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШЛИФОВАНИЯ | 1997 |

|

RU2152861C2 |

| СПОСОБ ШЛИФОВАНИЯ | 1996 |

|

RU2153966C2 |

| СПОСОБ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩИХ ТЕХНОЛОГИЧЕСКИХ СРЕДСТВ | 2000 |

|

RU2176949C2 |

| СПОСОБ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩИХ ТЕХНОЛОГИЧЕСКИХ СРЕДСТВ | 2000 |

|

RU2185275C1 |

| СПОСОБ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩИХ ТЕХНОЛОГИЧЕСКИХ СРЕДСТВ | 2000 |

|

RU2176948C2 |

| СПОСОБ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩЕГО ТЕХНОЛОГИЧЕСКОГО СРЕДСТВА | 1999 |

|

RU2162403C1 |

| СПОСОБ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩИХ ТЕХНОЛОГИЧЕСКИХ СРЕДСТВ | 1999 |

|

RU2167046C1 |

| СПОСОБ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩИХ СРЕДСТВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2176587C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩИХ ТЕХНОЛОГИЧЕСКИХ СРЕДСТВ | 2000 |

|

RU2181323C1 |

| СПОСОБ ПОЭТАПНОЙ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩИХ ТЕХНОЛОГИЧЕСКИХ СРЕДСТВ | 2011 |

|

RU2469835C1 |

Изобретение можно использовать в машиностроении, а более конкретно на операциях абразивной обработки заготовок комбинированными абразивными кругами. Способ заключается в последовательном выполнении шлифовальным кругом многоэтапного цикла шлифования. В качестве круга используют импрегнированный круг или круг с радиальными каналами, пазами, прорезями или сквозными осевыми каналами, заполненными твердой или пластичной смазкой. Этап врезания осуществляют комбинированным шлифовальным кругом без подачи смазочно-охлаждающей жидкости (СОЖ). На этапе чернового и/или чистового шлифования применяют водную СОЖ с хорошими моющими и охлаждающими свойствами. Этап выхаживания осуществляют без подачи водной СОЖ, но с подачей на рабочую поверхность круга горячего воздуха в максимальной близости от зоны контакта круга и заготовки. Такие действия ускоряют достижение оптимальной температуры на этапе врезания, что позволяет повысить производительность шлифования, а также способствуют быстрому достижению качества обработки на завершающем этапе шлифования. 1 з.п.ф-лы, 3 ил.

| ХУДОБИН И.Л | |||

| Новый способ подачи СОЖ при шлифовании | |||

| - Вестник машиностроения, 1980, N 11, с | |||

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

| Способ абразивной обработки | 1978 |

|

SU729034A1 |

| Способ абразивной обработки | 1981 |

|

SU1000236A1 |

| Способ шлифования и устройство для его осуществления | 1987 |

|

SU1526966A1 |

| Способ абразивной обработки | 1986 |

|

SU1316801A1 |

| Прерывистый абразивный круг | 1974 |

|

SU517478A2 |

Авторы

Даты

2000-07-10—Публикация

1997-10-21—Подача