Изобретение относится к области пирометаллургической переработки материалов, преимущественно твердых отходов и различных видов твердого ископаемого топлива, которые в процессе переработки выделяют в отходящие газы токсичные вещества.

Известен способ переработки материалов, твердых бытовых отходов (ТБО), включающий пиролиз отходов при температуре 450oС с их последующим сжиганием при температуре 1300oС /БИКИ 36-37 от 2 апреля 1996 г./.

Недостатками способа являются низкая температура пиролиза и длительность этого процесса, что приводит к образованию и переходу в отходящие газы значительного количества диоксинов, абсорбируемых в значительной степени на сажистых частицах. Последующее сжигание их в газовом потоке с кратковременным прохождением газов через высокотемпературную зону сжигания не обеспечивает достаточно полного разложения диоксинов. Эффективное улавливание их из отходящих газов является технически сложной задачей, требующей больших трудозатрат и не решенной в полной мере до настоящего времени.

Известен способ переработки твердых бытовых отходов путем загрузки отходов под нисходящий поток расплава с продувкой расплава в реакционной зоне с интенсивностью дутья 40-300 нм3/м2•мин при коэффициенте расхода кислорода α = 0,5-1,1 /патент РФ 2109215, кл. F 23 G 5/00, 1998/ - прототип.

Недостатком способа является то, что он не обеспечивает необходимого массового расхода рециркулирующего расплава, в результате чего недостаточна скорость нагрева материала для обеспечения пиролиза материала в дофурменной зоне, недостаточная газонасыщенность расплава при низких дутьевых нагрузках и недостаточный окислительный потенциал. Все это вместе не позволяет полностью исключить образование диоксинов при переработке отходов и топлива.

Задачей, на решение которой направлено заявляемое изобретение, является повышение эффективности процесса переработки твердых отходов и твердого ископаемого топлива. Технический результат, достигаемый при реализации изобретения, состоит в исключении образования диоксинов непосредственно в расплаве и в снижении выбросов высокотоксичных веществ в атмосферу.

Для достижения указанного технического результата в известном способе переработки твердых отходов и ископаемого топлива, включающем продувку расплава в газлифтно-реакционной зоне с образованием газонасыщенного потока шлакового расплава, циркулирующего через загрузочную зону, загрузку перерабатываемого материала под нисходящий поток шлакового расплава и отвод отходящих газов, согласно изобретению переработке подвергают дробленый материал при массовом расходе циркулирующего через загрузочную зону шлакового расплава более 100 т на 1 т загружаемого материала при газонасыщенности ϕ пенного слоя шлакового расплава выше 0,3. При этом процесс ведут при коэффициенте расхода кислорода α больше 1,1.

Способ может быть реализован в печи согласно патенту РФ 2087820.

При реализации способа в данной печи принимается расход расплава с температурой 1250-1600oС свыше 100 т на 1 т дробленого материала (до 10-100 мм), что вызывается необходимой скоростью нагрева материала, которая составляет более 500oС /с для быстрого, в течение 1-10 с, пиролиза органической части материала, предотвращающей образование диоксинов в дофурменной зоне, т.е. во время транспортировки материала в нисходящем потоке расплава из загрузочной зоны к подфурменной зоне газлифтно-реакционной камеры. Последующее сжигание продуктов пиролиза происходит в газонасыщенном при ϕ выше 0,3 пенном слое расплава в надфурменной области газлифтно-реакционной камеры при высоком окислительном потенциале дутья с коэффициентом расхода кислорода α > 1,1. Высоко окислительный потенциал пенного слоя более чем на порядок увеличивает скорость химических реакций за счет каталитического воздействия стенок газовых пузырей и наличия большого объема броуновского движения частиц в пенном слое расплава.

В результате этого в пенном слое полностью завершаются все химические взаимодействия без образования токсичных соединений (диоксинов) и частиц сажи, их абсорбирующих, ввиду чего отходящие газы газлифтно-реакционной зоны полностью свободны от диоксинов.

При анализе уровня техники не было обнаружено аналога, совокупность признаков которого идентична всем признакам заявленного изобретения. Следовательно, оно соответствует условию патентоспособности "новизна".

Заявляемое изобретение можно считать соответствующим условию "изобретательский уровень", т. к. из выявленного уровня техники не найдено решений, имеющих признаки, совпадающие с отличительными от прототипа признаками предлагаемого изобретения. Результаты поиска показали также, что заявляемое изобретение не вытекает явным образом для специалиста из известного уровня техники.

Способ осуществляется следующим образом.

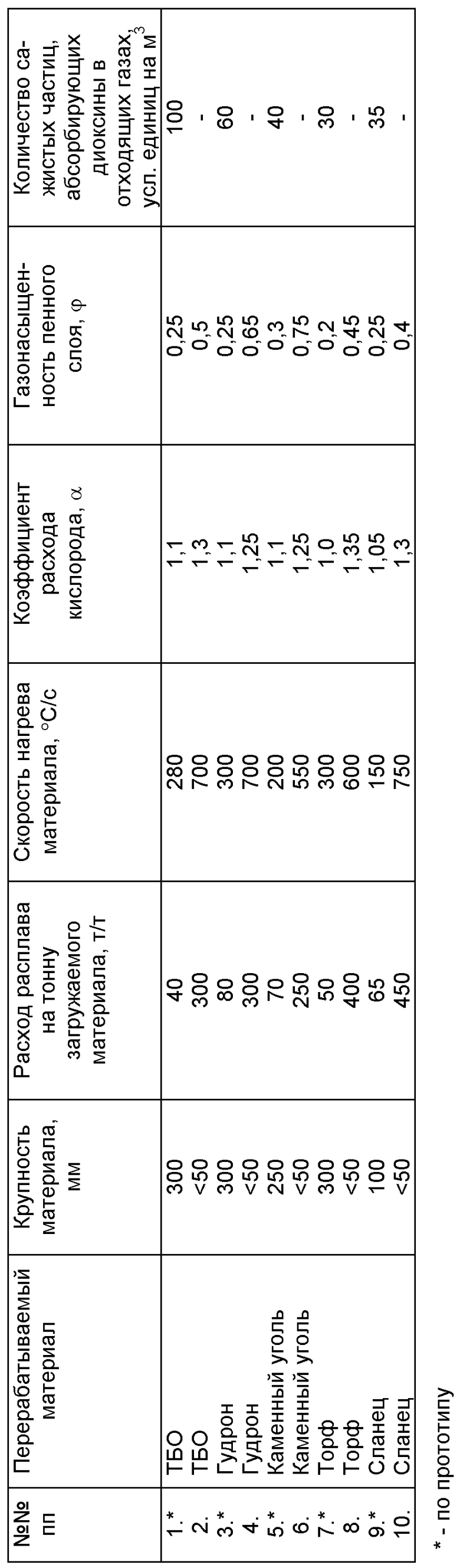

Процесс переработки твердых отходов и твердых видов ископаемого топлива происходил в шлаковом расплаве при температуре 1300-1600oС, при расходе шлакового расплава на 1 т перерабатываемого материала в прототипе от 40 до 70 т, в предлагаемом способе - от 250 до 450 т. Коэффициент расхода кислорода α принят в прототипе 0,05-1,1, а в предлагаемом способе - 1,25-1,35. При этом газонасыщенность расплава в реакционно-газлифтной зоне была в прототипе ϕ = 0,2-0,3, а в предлагаемом способе - 0,4-0,75. Для обеспечения более высокой скорости нагревания материала и протекания процесса расплава проводилось дробление материала до фракции менее 50 мм, по прототипу крупность перерабатываемого материала была от 100 до 300 мм. Заявляемый способ был испытан на следующих материалах: твердые бытовые отходы (ТБО), гудрон, каменный уголь, торф и сланцы. Результаты испытаний указанных материалов по предлагаемому способу и прототипу приведены в таблице.

Как видно из данных таблицы, при большем расходе расплава на 1 т перерабатываемого дробленого материала всех видов, большей газонасыщенности пенного слоя шлакового расплава возрастает скорость нагрева материала, и при коэффициенте расхода кислорода α выше 1,1 по сравнению с прототипом сажистых диоксиносодержащих частиц в ванне не образуется. Это повышает эффективность процесса и тем самым решает поставленную задачу.

Кроме того, реализация предлагаемого способа переработки твердых отходов и твердых видов ископаемого топлива позволит в значительной мере решить экологическую проблему в целом и, в частности, городов, имеющих на своих территориях районные котельные, ТЭЦ и др.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПЛЕКС ДЛЯ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 1997 |

|

RU2122155C1 |

| СПОСОБ ПЛАВКИ МАТЕРИАЛОВ В ЖИДКОЙ ВАННЕ И ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2152436C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЖИДКИХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 1998 |

|

RU2153632C2 |

| СПОСОБ ОБРАБОТКИ РАДИОАКТИВНЫХ МЕТАЛЛИЧЕСКИХ ОТХОДОВ И ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2148865C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ | 1995 |

|

RU2109215C1 |

| СПОСОБ ПЕРЕРАБОТКИ АККУМУЛЯТОРНОГО ЛОМА | 2000 |

|

RU2178008C1 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАКООБРАЗУЮЩИХ МАТЕРИАЛОВ | 2002 |

|

RU2215239C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА, СОДЕРЖАЩЕГО ГЕРМАНИЙ | 1996 |

|

RU2111275C1 |

| СПОСОБ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ОТХОДОВ И ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2282907C2 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛИЧЕСКОГО ЛОМА | 1998 |

|

RU2154116C2 |

Изобретение относится к пирометаллургической переработке твердых бытовых и промышленных отходов и твердых видов ископаемого топлива. Технический результат: повышение эффективности переработки путем исключения образования диоксинов непосредственно в расплаве и снижения выбросов высокотоксичных веществ в атмосферу. Способ заключается в продувке расплава в газлифтно-реакционной зоне с образованием газонасыщенного потока шлакового расплава, циркулирующего через загрузочную зону. Перерабатываемый материал подается в загрузочную зону под нисходящий поток шлакового расплава в дробленом виде. При этом массовый расход шлакового расплава должен быть более 100 т на 1 т загружаемого материала, а газонасыщенность пенного слоя шлакового расплава ϕ - выше 0,3. Для достижения более высокого окислительного потенциала дутья коэффициент расхода кислорода α принимают более 1,1. 1 з.п.ф-лы, 1 табл.

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ | 1995 |

|

RU2109215C1 |

| Способ термической переработки твердых отходов | 1986 |

|

SU1315738A1 |

| RU 2987820 С1, 20.08.1997 | |||

| ПЕЧЬ ДЛЯ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ МАТЕРИАЛОВ В РАСПЛАВЕ | 1992 |

|

RU2036384C1 |

| СПОСОБ ОБРАБОТКИ ОТХОДОВ И СПОСОБ ПРЕОБРАЗОВАНИЯ ОТХОДОВ В АТМОСФЕРНЫЕ ГАЗЫ | 1992 |

|

RU2096685C1 |

Авторы

Даты

2002-08-10—Публикация

1999-07-23—Подача