Изобретение является частичным продолжением заявки США [1] "Способ пероксидного отбеливания целлюлозного и лигноцеллюлозного материала".

Изобретение касается в целом щелочной пероксидной отбелки лигноцеллюлозных материалов для использования в целлюлозно-бумажной промышленности, а также целлюлозных и синтетических полимерных материалов, используемых в текстильной промышленности. Более конкретно, изобретение касается материалов, из которых изготовлены насосы, смесители, соединительные трубопроводы и реакторы, используемые при отбелке указанных материалов, применение которых позволяет повысить эффективность отбеливающего реагента.

Отбелка лигноцеллюлозных материалов обычно включает несколько отдельных видов обработки различными реагентами с известным делигнифицирующим и/или отбеливающим действием на лигноцеллюлозный материал. В целлюлозно-бумажной промышленности существуют многочисленные комбинации различных реагентов с бесчисленным количеством разных последовательностей их подачи, каждую из которых выбирают исходя из вида древесины, доступности отбеливающих реагентов, требуемого количества продукции, экономичности и ряда других факторов. В промышленности признана многостадийная система отбелки целлюлозы и приняты следующие обозначения используемых реагентов и в некоторой степени пропорций, в которых они использованы на данной стадии обработки, а также наличие или отсутствие промывки целлюлозы между стадиями обработки:

К - кислота

X - хлор

Д - диоксид хлора

Xд - хлорирование смесью хлора и небольшого количества диоксида хлора

Дх - хлорирование смесью диоксида хлора и небольшого количества хлора

П - пероксид

Пвт - пероксидный высокотемпературный способ

Э - экстракция (щелочная обработка)

Эп - экстракция с добавлением пероксида

Г - гипохлорит

Эг - экстракция с добавлением гипохлорита

Эо - окислительная экстракция (экстракция с добавлением кислорода)

Эоп - экстракция с добавлением кислорода и пероксида

H - нейтрализация

О - делигнификация кислородом

Xл - хелатирование

3 -озон

Эн - обработка энзимом

Дополнительно введены следующие термины для обозначения материалов, применяемых в конструкции в данном изобретении на стадии обработки с использованием пероксидсодержащих отбеливающих реагентов:

П(мод) - пероксид, модифицированный для использования с конструкционными материалами данного изобретения;

Эп (мод) - экстракция пероксидом, модифицированная для использования конструкционных материалов данного изобретения;

Эо(мод) - окислительная экстракция (экстракция с добавлением кислорода), модифицированная для использования конструкционных материалов данного изобретения;

Эоп(мод) - окислительно-пероксидная экстракция, модифицированная для использования конструкционных материалов данного изобретения;

О(мод) - делигнификация кислородом, модифицированная для использования конструкционных материалов данного изобретения;

Пк(мод) - кислота Каро (пероксимоносерная кислота), модифицированная для использования конструкционных материалов данного изобретения;

Пкс(мод) - смешанные пероксиды, модифицированные для использования конструкционных материалов данного изобретения.

Приведенный список терминов неполон как в отношении существующих в настоящее время стадий отбеливания, так и стадий, которые могут появиться в будущем, модифицированных для использования конструкционных материалов данного изобретения.

Исторически сложилось так, что последовательность операций, наиболее экономичная для конкретного перерабатывающего завода, включает в себя использование больших количеств газообразного хлора, часто в сочетании с гипохлоритом, в таких последовательностях операций, как ХЭГ, ХЭГГ, ХЭГЭП, ХЭГЭД, ХЭД, ХЭДЭД, ХЭГДЭД, ХЭоДЭД, ХдЭоДЭД, а также любые или все предыдущие последовательности операций после делигнификации кислородом, например, ОХЭГ, ОХЭГГ, ОХЭГЭП, ОХЭГЭД, ОХЭД, ОХЭДЭД, ОХЭГДЭД, ОХЭоДЭД, ОХДЭоДЭД.

Использование таких экономичных отбеливающих реагентов, как газообразный хлор или гипохлорит, в последнее время стало нежелательным с точки зрения охраны окружающей среды вследствие воздействия сточных вод отбелки на окружающую среду. Основное беспокойство вызывает токсичность хлорированных "диоксинов" и "фуранов", что привело к почти полному отказу от использования в промышленности газообразного хлора и гипохлорита, а во многих случаях уменьшение содержания лигнина в целлюлозе, поступающей на стадию отбелки, путем добавления стадии делигнификации, например, делигнификации кислородом, что снижает необходимое количество отбеливающего реагента. В настоящее время на многих предприятиях произошел переход к использованию диоксида хлора в качестве основного отбеливающего реагента, в таких последовательностях операций, как ДЭД, ДЭпД, ДЭоД, ДЭопД, ДЭДЭД, ДЭоДЭД, ДЭопДЭД, ЭнДЭоп(ДН)Д, ДЭоп(ДЭ)Д, ДЭоп(ДН)Д, ОДЭД, ОДЭпД, ОДЭоД, ОДЭДЭД, ОДЭоДЭД, ОДЭопДЭД, ОДДЭоп(ДЭ)Д, ОДЭоп(ДН)Д. Устранение хлора и замена его диоксидом хлора привлекательны постольку, поскольку это требует минимальных изменений в оборудовании для переработки целлюлозы, однако при этом требуются значительные инвестиции в оборудование для химической переработки диоксида хлора, поскольку диоксид хлора необходимо производить в месте нахождения оборудования по переработке целлюлозы. Пероксид водорода давно известен как альтернативный диоксиду хлора реагент, однако его использование весьма ограничено ввиду сравнительно высокой стоимости жидкого пероксида и его малой эффективности при использовании в больших количествах.

Использование пероксида предпочтительно, так как побочными продуктами при его использовании для делигнификации и отбелки и при его разложении являются кислород и вода, не оказывающие неблагоприятного воздействия на окружающую среду, а окисленные вещества, выделяющиеся в раствор из целлюлозы, не загрязнены вредными хлорированными соединениями.

Как правило, для отбелки лигноцеллюлозных материалов пероксидом водорода в щелочных условиях используют оборудование, изготовленное из нержавеющей стали.

Хотя коррозионная стойкость этих материалов соответствует таким условиям, их воздействие на разложение пероксида водорода в достаточной мере не изучено. Как правило, специалисты считают, что при большом отношении объема целлюлозы к площади поверхности оборудования воздействие реакционных аппаратов, смесителей и периферийного оборудования на разложение пероксида водорода пренебрежимо мало. Если это может быть правильным при относительно мягких температурных условиях (40-70oC), то при высоких температурах пероксид более подвержен разложению. Ограничение степени этого непроизводительного разложения пероксида сделает отбелку пероксидом водорода гораздо более эффективной.

Известно, что в области отбелки целлюлозы удаление ионов металлов является необходимой стадией для эффективного использования пероксида водорода. Удаление металла из целлюлозы обычно осуществляют путем проведения хелатирования либо стадии промывки кислотой для удаления ионов металла из целлюлозы, поступающей на отбелку [2-4]. Целью этой стадии удаления металлов является предотвращение или по меньшей мере доведение до минимума потерь пероксида, вызванных реакциями разложения, катализаторами для которых являются многие переходные металлы [5]. При обычных условиях отбелки удаление переходных металлов из целлюлозы обычно достаточно для обеспечения эффективной отбелки целлюлозы. Недавно было установлено, что более жесткие условия щелочной пероксидной отбелки улучшают химическую отбелку целлюлозы [1,6]. Однако при таких более жестких условиях значительно возрастает скорость щелочного разложения пероксида.

Из литературных данных следует, что наблюдаемое разложение пероксида водорода происходит вследствие присутствия металлов, обычно загрязняющих целлюлозу. Однако реакционные аппараты, обычно используемые на установке по отбелке целлюлозы, как правило, изготовлены из материалов, содержащих металлы, способствующие, как известно, разложению пероксида водорода (Fe, Mo, Mn, Cr и т.д.). Другой возможный конструкционный материал - титан также непригоден для щелочной пероксидной отбелки, поскольку он быстро корродирует в обычных условиях щелочной (pH>9,0) пероксидной отбелки (Clarke and Singbeil, 1993; R.W. Schutz and M. Xiao, NASE, 1994). Напротив, цирконий является подходящим материалом для конструкций емкостей, так как он обладает хорошей коррозионной стойкостью почти во всех условиях [7]. Цирконий обладает превосходной коррозионной стойкостью по отношению к пероксиду (5 мас.% раствор) при 70oC в умеренно щелочных (pH 9,5) условиях [8,9]. Кроме того, ионы циркония (из сульфатов и нитратов) могут в некоторой степени уменьшить разложение пероксида водорода, вызванное ионами меди и железа при комнатной температуре [10]. Цирконий может быть конструкционным материалом для испарителя пероксида водорода, работающего при повышенных температурах (145oC) для минимизации загрязнения пероксида железом [II].

Преимущества циркония как конструкционного материала оборудования для щелочной пероксидной отбелки не установлены и не описаны, особенно для более жестких условий в отношении pH и температуры, рекомендуемых в настоящее время для щелочной пероксидной отбелки лигноцеллюлозных материалов.

Из патентов России 2019612 и 2019613, D 21 C 9/16, 1994 известен способ отбеливания лигноцеллюлозных, целлюлозных и синтетических полимерных волокнистых материалов с использованием щелочных пероксидов, включающий операции получения водной суспензии волокнистых материалов, добавления щелочи для повышения pH суспензии выше 7,5, добавления пероксидсодержащего раствора, нагревания волокнистых материалов, взаимодействия пероксидсодержащего раствора с волокнистыми материалами, выгрузки волокнистых материалов для дальнейшей переработки.

Однако известные способы не обеспечивают проведение пероксидного отбеливания указанных волокнистых материалов при низкой скорости разложения пероксидов и поэтому обладают недостаточной экономической эффективностью при отбеливании пероксидом.

Задачей изобретения является создание способа отбеливания пероксидом, в котором потери пероксида вследствие его разложения очень малы и более значительная его часть используется для делигнификации и отбелки, вследствие чего экономическая эффективность процесса возрастает.

Указанная задача решается тем, что в способе отбеливания лигноцеллюлозных, целлюлозных и синтетических полимерных волокнистых материалов с использованием щелочных пероксидов, включающем операции получения водной суспензии волокнистых материалов, добавления щелочи для повышения pH суспензии выше 7,5, добавления пероксидсодержащего раствора, нагревания волокнистых материалов, взаимодействия пероксидсодержащего раствора с волокнистыми материалами и выгрузки волокнистых материалов для дальнейшей переработки, водная суспензия содержит примерно 0,25-50 мас.% волокнистых материалов, пероксидсодержащий раствор добавляют в количестве 0,15-50 мас.% от массы высушенных в печи волокнистых материалов, нагревание волокнистых материалов осуществляют до температуры, по меньшей мере, 90oC, при этом, по меньшей мере, одну из операций обработки проводят, по меньшей мере, в одной емкости, имеющей контактную поверхность, причем, по меньшей мере, указанная контактная поверхность, по меньшей мере, одной емкости изготовлена из одного или более металлов, выбранных из группы, включающей цирконий, ниобий, гафний, тантал или их сплавы, при этом выбор металла позволяет ограничить скорость разложения пероксидов в указанной, по меньшей мере, одной емкости до величины ниже 2 г/мин/см2•10-4.

Контактная поверхность по меньшей мере одной емкости может подвергаться истиранию, а способ может дополнительно включать операцию ограничения скорости разложения пероксидов по меньшей мере в одной емкости величиной ниже 2 г/мин/см2•10-4.

Способ может дополнительно включать операцию ограничения разложения щелочного пероксида по меньшей мере в одной емкости до величины менее 20% исходного значения.

Операция нагревания может представлять собой операцию нагревания волокнистых материалов до температуры более 100oC.

Операция нагревания может представлять собой операцию нагревания волокнистых материалов до температуры более 120oC.

Способ может дополнительно включать операцию генерирования пероксида на стадии кислородной отбелки в качестве побочного продукта реакции.

Способ может дополнительно включать операцию добавления к волокнистым материалам по меньшей мере одного раствора, содержащего надкислоту.

Раствор, содержащий надкислоту, можно выбирать из группы, включающей надсерные кислоты, надхромовую кислоту, органические надкислоты или соли этих кислот и щелочных металлов.

Органические надкислоты можно выбирать из группы, включающей надуксусную кислоту, надпропионовую кислоту, надмасляную кислоту или соли этих кислот и щелочных металлов.

Щелочной пероксид может иметь pH примерно от 11 до 13.

Основным преимуществом использования конструкционных материалов и/или связанных с этим стадий способа, предложенных в изобретении, в способе отбелки лигноцеллюлозных, целлюлозных и синтетических полимерных волокнистых материалов заключается в значительном улучшении экономической эффективности при использовании пероксида в отбелочной линии, а экономичность операции отбелки улучшается, так как очень мало пероксида теряется вследствие разложения, т. е. более значительная часть подаваемого пероксида используется для делигнификации или отбелки.

Структурные особенности и функции установки, а также стадии способа, предложенные в изобретении, для обеспечения лучшего понимания проиллюстрированы подробным описанием предпочтительного варианта выполнения, а также чертежами.

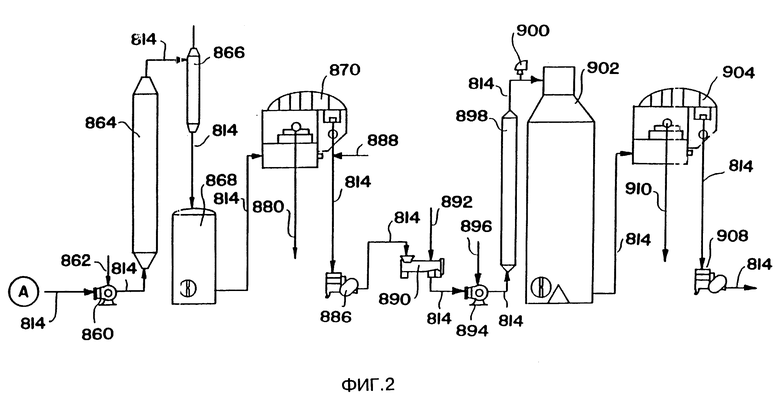

На фиг. 1 и 2 представлены схематичные диаграммы, иллюстрирующие отбеливающую установку, содержащую предложенные в изобретении аппаратуру и стадии производства в соответствии с предпочтительным вариантом выполнения.

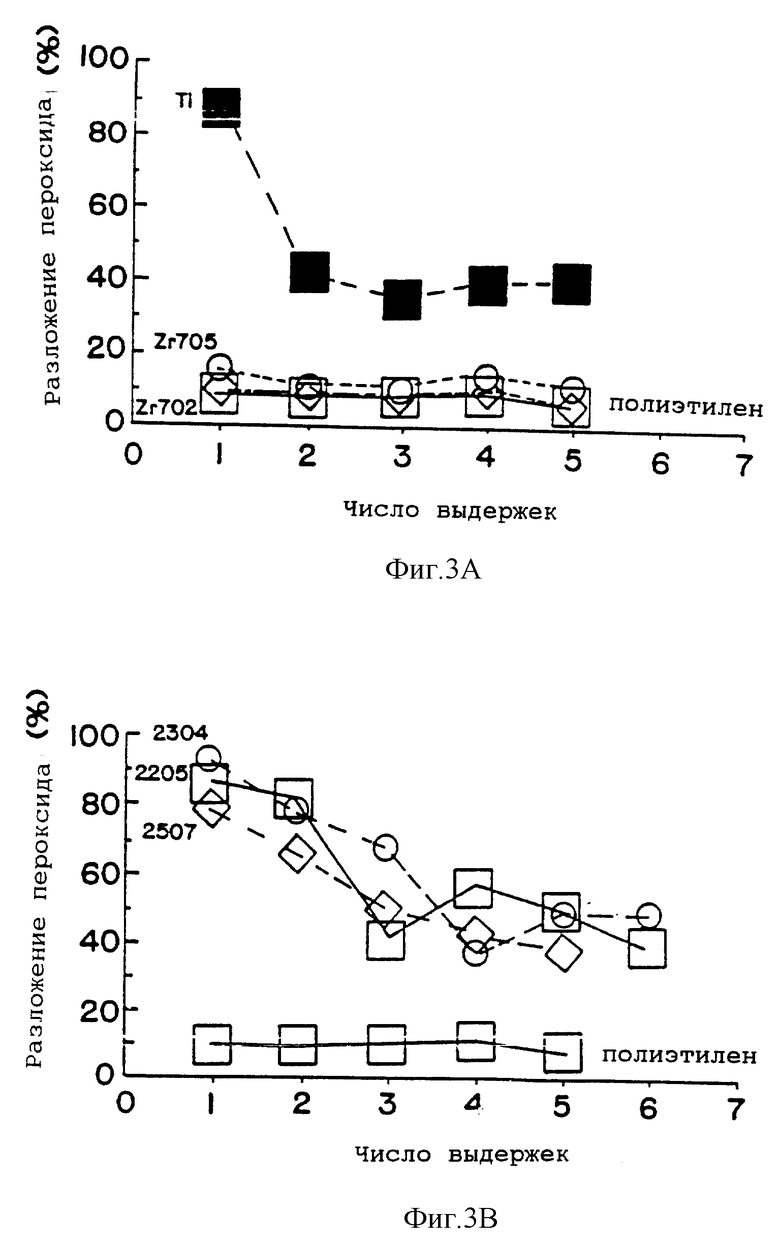

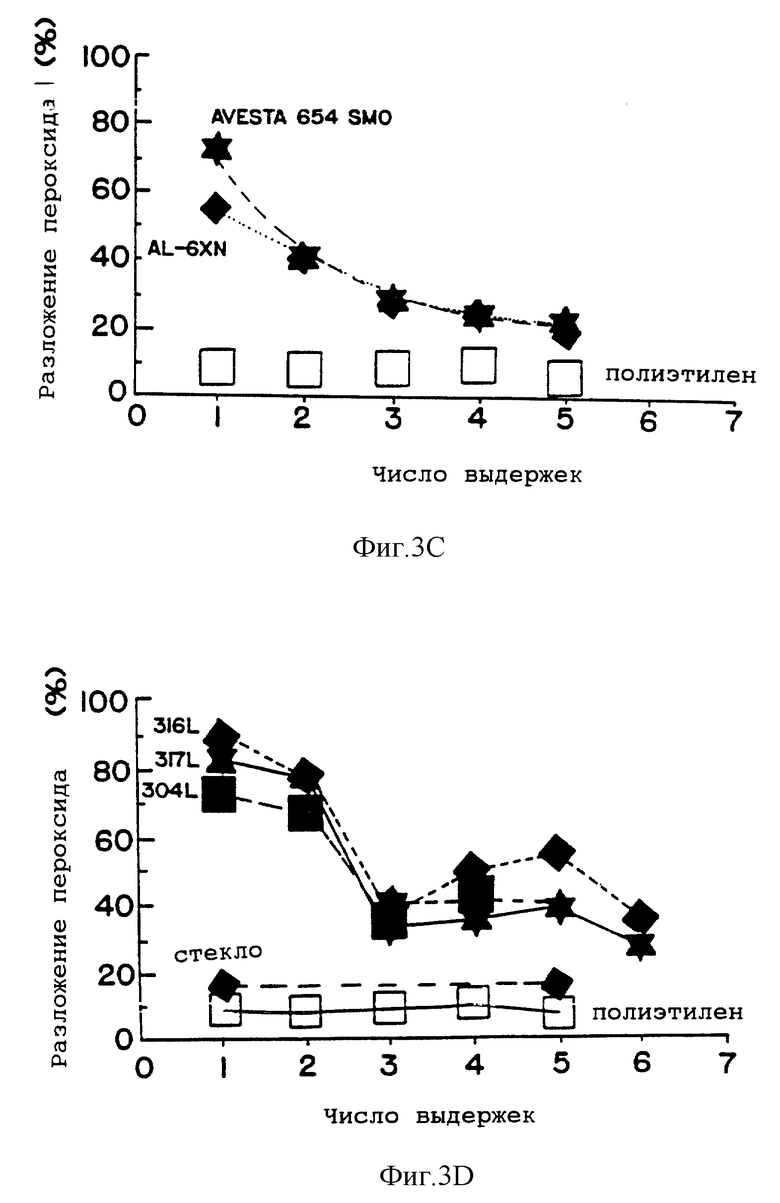

На фиг. 3A-3D представлены графики, иллюстрирующие действие многократной выдержки на катализируемое образцами щелочное разложение пероксида, где на фиг. 3А показано влияние многократной выдержки с образцами циркония 702, циркония 705, титана и полиэтилена; на фиг. 3И показано воздействие многократной выдержки с образцами двойной нержавеющей стали 2205, двойной нержавеющей стали 2207, двойной нержавеющей стали 2507, двойной нержавеющей стали 2304 и полиэтилена; на фиг. 3С показано воздействие многократной выдержки с образцами AL-6XN, Avesta 654 SMO и полиэтилена; на фиг. 3D показано воздействие многократной выдержки с образцами нержавеющей стали 304L, нержавеющей стали 316 L, нержавеющей стали 316 L, нержавеющей стали 317 L, стекла и полиэтилена.

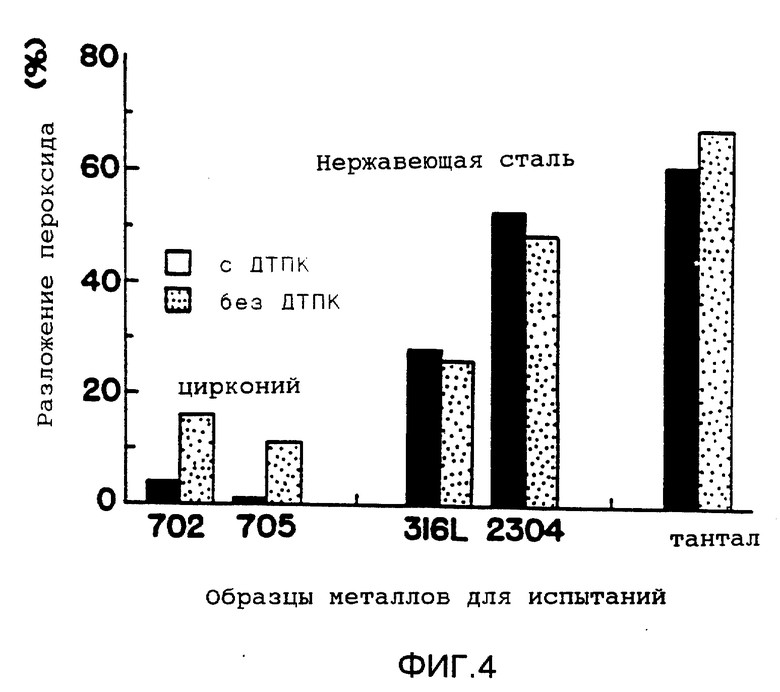

На фиг. 4 представлена столбчатая диаграмма, показывающая воздействие различных металлов в присутствии и в отсутствие диэтилентриаминпентауксусной кислоты (ДТПК) в растворе на количество разложившегося в щелочной среде пероксида.

На фиг. 5A-5E представлены схематические блок-диаграммы, иллюстрирующие стадии процесса при определенной конфигурации установки отбеливания, не содержащей элементарного хлора (НСЭХ), где по меньшей мере на одной из стадий каждой установки могут быть использованы предложенные в изобретении конструкционные материалы и стадии процесса.

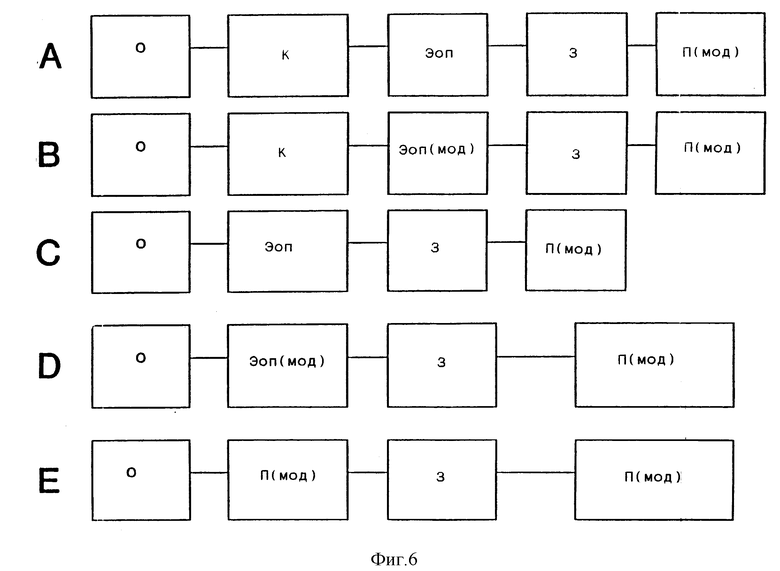

На фиг. 6A-6E представлены схематические блок-диаграммы, иллюстрирующие стадии процесса при определенной конфигурации установки отбеливания, не содержащей никакого хлора (HCHХ), где по меньшей мере на одной из стадий каждой установки могут быть использованы предложенные в изобретении конструкционные материалы и стадии процесса.

Далее будет описан наилучший способ выполнения изобретения, известный заявителю на данный момент времени. Примеры являются лишь иллюстрациями и не ограничивают объем изобретения. Фиг. 1 и 2 представляют собой схематическое изображение отбельного отдела 800, спроектированного для осуществления последовательности операций ОКЭопЭПвт, включающей в себя устройство и стадии, предложенные в изобретении в наилучшем варианте выполнения, как описано ниже. Отбельный отдел 800 включает в себя стадию начального окисления кислородом, содержащую кислородный реактор (не показан на схеме) для отбелки или осветления целлюлозы, проходящей через реактор и вверх по башне для массы с высокой концентрацией (не показана). Целлюлозу выгружают из башни для массы с высокой концентрацией через трубопровод 802 на фильтр 804 с уплотнительной перегородкой. Воду или промывную жидкость можно подавать из резервуара фильтрата (не показан), связанного с последующими стадиями отбелки, обсуждаемыми ниже, на фильтр с уплотнительной перегородкой или промыватель 804 через рециркуляционный трубопровод (не показан). Целлюлозу промывают водой и/или фильтратом с последующих стадий, вытесняющими реагенты после взаимодействия целлюлозы с кислородом, поступающие на фильтр 804 через трубопровод 802, при этом полученный фильтрат выходит с фильтра 804 через трубопровод 810. Как известно, фильтрат, выходящий из промывателя 304 по трубопроводу 810 (так же, как и фильтрат, выходящий из описанных ниже промывателей 828, 840, 870 и 904 через трубопроводы 829, 848, 880 и 910 соответственно), большей частью вновь используют для промывки целлюлозы на предварительных стадиях отбелки. Существуют многочисленные способы рециркуляции этих фильтратов, экономичные и практичные, так что количество промывной жидкости, попадающей в сточные воды, сведено к минимуму. Для большей ясности эти системы рециркуляции фильтрата отбелки не показаны на фиг. 1 и 2, иллюстрирующих отбельный отдел 800. Известно также, что в конструкции полностью бесхлорной отбельной установки, например, отбельного отдела 800, хотя почти всю промывную воду можно рециркулировать на процесс регенерации в многовалковой мельнице, желательна небольшая очистка промывной воды с отбельной установки для предотвращения попадания значительной части металлов, содержащихся в фильтрате, на последующие стадии отбелки.

Целлюлоза или лист целлюлозы, перерабатываемый в отбельном отделе 800, представляет собой водную суспензию, содержащую примерно 0,25-50 мас.% волокнистых материалов, обычно 8-20% волокнистых материалов. Целлюлозу или водную суспензию выводят из фильтра 804 через передаточный трубопровод 814 на насос 816 стадии А, предпочтительно содержащий насос Clove Rotor производства фирмы Ingersoll -Rand Company. Отмечено, что каждый из передаточных трубопроводов или трубопроводов для перекачки суспензии целлюлозы между разными частями отбельного отдела 800 обозначен числом 814 независимо от длины и конфигурации используемого трубопровода. Массу перекачивают насосом по трубопроводу 814 на смеситель 820 (это может быть смеситель Hi- Shear производства фирмы Ingersoll-Rand Company), при этом на смеситель 320 по трубопроводу 822 подают серную кислоту. Затем кислую целлюлозу подают по трубопроводу 814 на кислотную башню поглощения 826. Размеры восходящего трубопровода 814 и башни поглощения 826 с нисходящим потоком рассчитаны так, чтобы обеспечить время пребывания целлюлозы в трубопроводе 814 (расположенном между смесителем 820 и башней 826) и в башне 826 в диапазоне 5-60 мин, предпочтительно 20-40 мин. Целлюлозу подают в башню 826 при температуре в диапазоне 30-90oC, предпочтительно 50-60oC. Для достижения указанных температур может оказаться необходимым использование нагревателя целлюлозы (не показан на стадии А).

Целлюлозу выгружают из резервуара 826 по линии отвода целлюлозы или трубопроводу 814 на фильтр с уплотнительной перегородкой стадии А или промыватель 828. Для промывки целлюлозы на фильтр 828 также подают воду и/или фильтрат с последующих стадий. В результате вытеснения этими фильтратами и суспензией целлюлозы в фильтре 828 получают фильтрат стадии А, выгружаемый из фильтра 828 по трубопроводу 829. Затем целлюлоза из фильтра 828 через трубопровод 814 поступает на насос 830 стадии щелочной обработки, обычно называемой стадией Эоп. Щелочь, предпочтительно гидроксид натрия, подают в суспензию целлюлозы через трубопровод 832 в точке между фильтром 828 и насосом 830. С помощью гидроксида натрия нейтрализуют кислотность целлюлозы, выходящей с кислотной стадии обработки, или стадии А и создают в целлюлозе щелочную среду, необходимую для последующей стадии щелочной делигнификации и/или отбелки. Затем целлюлозу перекачивают насосом на кислородно-пероксидный смеситель 834 через один из передаточных трубопроводов или линий отвода 814. Пероксид водорода и кислород также подают в пероксидный смеситель 834 через линии или трубопроводы 835 и 837 соответственно. При этом пероксидсодержащий раствор добавляют к водной суспензии таким образом, чтобы пероксидсодержащий раствор составлял 0,10-50 мас.% от массы содержащегося в суспензии высушенного в печи волокнистого материала. И кислород, и пероксид водорода служат для делигнификации и отбелки целлюлозы на стадии Эоп. Целлюлозу подают из смесителя 834 через отводящий трубопровод 814 в трубу восходящего потока или колонну 836. Труба восходящего потока 836 имеет размеры, обеспечивающие время пребывания целлюлозы 10-45 мин, предпочтительно 5-20 мин. Температура целлюлозы в трубе восходящего потока 836 составляет 90-100oC, предпочтительно 90- 95oC, а давление в трубе 836 составляет 0,14-0,70 МПа (20-100 фунт/дюйм2). Вероятно, для достижения нужной температуры в трубе 836 потребуется нагреватель целлюлозы (на схеме не показан). Отводной клапан 837 расположен в трубе восходящего потока 836, используемой для транспортировки целлюлозы в реакционную башню 838. Целлюлоза выходит из трубы восходящего потока 836 в реакционную башню нисходящего потока 838. Башня 838 имеет размеры, обеспечивающие время пребывания целлюлозы 15-180 мин, предпочтительно 30-90 мин, для достижения нужной степени делигнификации и/или отбелки целлюлозы. Пероксидсодержащий раствор реагирует с волокнистыми материалами, содержащимися в водной суспензии, обеспечивая по меньшей мере частичную делигнификацию и/или отбелку волокнистых материалов за время пребывания целлюлозы в трубе восходящего потока или колонны 836 и в реакционной башне 838. Затем целлюлозу выгружают из башни 838 и подают по передаточному трубопроводу 814 на промыватель стадии Эоп или фильтр с уплотнительной перегородкой 840. На фильтр 840, как обсуждалось выше, также подают воду или фильтрат с последующей стадии для промывки целлюлозы. Вследствие вытеснения промывной водой, подаваемой на фильтр 840, получают щелочную промывную жидкость или фильтрат, выгружаемую из фильтра 840 через трубопровод 848.

Затем целлюлозу из промывателя 840 стадии Эоп подают по линии или трубопроводу 814 на насос 856 стадии 3. Насос 856, как и насосы 830 и 826, предпочтительно представляет собой насос марки Clove Rotor. В точку между фильтром 840 и насосом 856 по трубопроводу 858 в целлюлозу подают серную кислоту. Как показано на фиг. 2, целлюлозу далее перекачивают насосом по трубопроводу 814 на смеситель 860. Следует обратить внимание, что буквой А в кружке на фиг. 1 и 2 отмечено одно и то же место между насосом 856 и смесителем 860. В смеситель 860 по трубопроводу 862 также подают озон для дальнейшей делигнификации и отбелки целлюлозы на озоновой стадии или стадии 3. Целлюлозу из смесителя 860 подают по передаточному трубопроводу 814 на озонатор 864. Размер озонатора 814 обеспечивает время пребывания целлюлозы 1-5 мин. Температура целлюлозы в озонаторе 864 составляет 30-100oC, предпочтительно 50-70oC. Целлюлозу из озонатора 864 подают в озоновый сепаратор 866, используемый для отделения непрореагировавшего газообразного озона от целлюлозы. Затем целлюлозу по передаточному трубопроводу 814 подают в резервуар 868. Далее целлюлозу из резервуара 868 по трубопроводу 814 подают на промыватель стадии 3 или фильтр 870 с уплотнительной перегородкой. Для промывки целлюлозы на фильтр также подают воду и/или фильтрат, полученный на следующей стадии. Из воды и фильтрата, поступающих на промыватель 870, получают фильтрат, выходящий из промывателя 870 по трубопроводу 880.

Целлюлозу из промывателя 870 подают по линии или трубопроводу 814 на насос стадии высокотемпературной обработки пероксидом или Пвт. В целлюлозу по трубопроводу 888 подают щелочь, предпочтительно гидроксид натрия, в точке между промывателем 870 стадии 3 и насосом 886 стадии высокотемпературной обработки пероксидом или Пвт. Затем целлюлозу насосом подают в нагреватель целлюлозы 890, который может представлять собой паровой смеситель. В нагреватель целлюлозы 890 по трубопроводу 892 подают пар для повышения температуры целлюлозы до нужного уровня для обработки на стадии высокотемпературной обработки пероксидом. Целлюлозу выгружают из нагревателя целлюлозы 890 и подают по трубопроводу 814 в пероксидный смеситель 894. В пероксидный смеситель 894 по трубопроводу 896 подают пероксид водорода. Пероксидсодержащий раствор, добавленный к водной суспензии, составляет 0,10-50 мас.% от массы содержащегося в водной суспензии волокнистого материала в расчете на высушенный в печи материал. Целлюлозу из пероксидного смесителя 894 по трубопроводу 814 подают в реакционную трубу восходящего потока или колонну 898. Размер реакционной трубы восходящего потока 898 обеспечивает время пребывания целлюлозы 1-45 мин, предпочтительно 5-20 мин. Количество пара, подаваемого в нагреватель 890, обеспечивает температуру целлюлозы в трубе восходящего потока 898 в интервале 90-150oC, предпочтительно 100-140oC. Отводной клапан 900 расположен в трубопроводе 814, предназначенном для транспортировки целлюлозы в пероксидную реакционную башню 902. Целлюлоза моментально охлаждается при прохождении через отводной клапан на вторую часть высокотемпературной обработки пероксидом, осуществляемой в реакционной башне нисходящего потока 902. Размеры башни 902 обеспечивают время пребывания целлюлозы 5-400 мин, предпочтительно 20-180 мин. Вследствие моментального охлаждения целлюлозы при ее прохождении через отводной клапан 900 температура целлюлозы в башне 902 составляет 90-100oC, предпочтительно 95-110oC. В другом варианте целлюлозу можно охлаждать перед выгрузкой через клапан 900, и при этом либо может произойти быстрое охлаждение, либо температура целлюлозы может быть недостаточно высокой для этого. При взаимодействии пероксидсодержащего раствора с содержащимися в суспензии волокнистыми материалами происходят их дальнейшая делигнификация и отбеливание за время пребывания целлюлозы или водной суспензии в реакционной трубе восходящего потока или колонне 898 и реакционной башне 902. Целлюлозу из башни 902 подают по передаточному трубопроводу 814 на промыватель стадии высокотемпературной обработки пероксидом Пвт или фильтр с уплотнительной перегородкой 904. Для промывки целлюлозы в промыватель 904 подают воду и/или фильтрат с последующих стадий. Затем целлюлозу по трубопроводу 814 подают на откачивающий насос 908 и далее насосом перекачивают в накопительный резервуар (не показан). Как указано выше, фильтрат, выгружаемый из промывателя 904 по трубопроводу 910, рециркулируют на промывку на предыдущие стадии.

Одной из основных особенностей предложенного изобретения является использование описанных ниже конструкционных материалов для различных емкостей, используемых в отбельном отделе 800, а также во многих других отбельных установках, как описано ниже, и связанных с этим стадий способа. Как указано выше и будет описано ниже, разложение пероксидного отбеливателя представляет особенно серьезную проблему при повышенных температурах и давлениях, используемых в ранее поданной заявке [1] , принятой целиком за основу. Соответственно, как описано ниже, новые конструкционные материалы особенно применимы для емкостей, используемых на стадиях Эоп и Пвт отбельного отдела 800 ввиду температуры целлюлозы на этих стадиях и подачи пероксида водорода в восходящие потоки этих стадий с получением щелочного пероксида натрия, имеющего pH по меньшей мере 7,5 в результате реакции пероксида водорода с гидроксидом натрия. Для использования в данном изобретении "емкость" может представлять собой любой из указанных видов оборудования для переработки целлюлозы: передаточные трубопроводы, насосы, нагреватели целлюлозы, в том числе паровые смесители, пероксидные смесители, реакционные трубы, реакционные колонны. Соответственно, описанные ниже конструкционные материалы находят особое применение в отбельном отделе 800 для трубопроводов 814, насосов 830 и 886, смесителя 834, нагревателя целлюлозы 890, пероксидного смесителя 894, реакционных труб или колонн 836 и 898 и реакционных колонн 838 и 902 или любого другого оборудования, контактирующего с щелочным пероксидом. Кроме того, понятно, что описанные ниже конструкционные материалы можно успешно применять для других компонентов отбельного отдела 800, не контактирующих с щелочным пероксидом, хотя получаемые при этом преимущества, особенно уменьшение скорости разложения пероксида, могут не найти подтверждение с точки зрения стоимости ввиду более низкой температуры остальных стадий отбельного отдела 800. Каждый из вышеуказанных элементов стадий Эоп Пвт отбельного отдела 800, т.е. смесители 834 и 894, трубопроводы 814 и т.д., в предпочтительном варианте предпочтительно изготовлены из одного или более металлов, выбранных из группы, включающей в себя отливки на основе циркония, приведенные в спецификации ASTM B752 последней редакции "Стандартная спецификация отливок на основе циркония, коррозионностойких, общего назначения" [Standard Specification for Castings, Zirconium-Base, Corrosion Resistant, for General Application]; цирконий и сплавы циркония, приведенные в спецификации ASTM B551 последнего издания "Стандартная спецификация полос, листов и пластин из циркония и сплавов циркония" [Standard Specification for Zirconium and Zirconium Alloy Strip, Sheet and Plate]; гафний и сплавы гафния, приведенные в спецификации ASTM B776 последнего издания "Стандартная спецификация полос, листов и пластин из гафния и сплавов гафния" [Stan dard Specification for Hafnium and Hafnium Alloy Strip, Sheet and Plate]; ниобий и сплавы ниобия, приведенные в спецификации ASTM B393 последнего издания "Стандартная спецификация полос, листов и пластин из ниобия и сплавов ниобия" [Standard Specification for Niobium and Niobium Alloy Strip, Sheet and Plate]; тантал и сплавы тантала, приведенные в спецификации ASTM B708 последнего издания "Стандартная спецификация полос, листов и пластин из тантала и сплавов тантала" [Standard Specification for Tantalum and Tantalum Alloy Strip, Sheet and Plate]. Другие металлы и/или их сплавы, позволяющие получить практически эквивалентные результаты, также рассматриваются как входящие в объем изобретения.

Любые из упомянутых емкостей, в которых использованы предложенные в изобретении конструкционные материалы (т.е. смесители 834 и 894, трубопровод 814, реакторы или реакционные трубы 836 и 898, и т.д.) могут быть целиком изготовлены из циркония, ниобия, гафния, тантала или их сплавов, или частично изготовлены из этих материалов, а частично - из обычных конструкционных материалов, используемых в отбельных установках, таких, как нержавеющая сталь, углеродистые стали или другие материалы. Однако в этом случае, когда емкости изготовлены из различных материалов, то называемые контактными поверхности емкостей, находящихся в непосредственном контакте с целлюлозой, перерабатываемой в отбельном отделе 800, должны быть изготовлены из одного из материалов, выбранных из группы, включающей в себя цирконий, ниобий, гафний, тантал или их сплавы, а остальные части подвергаемых воздействиям емкостей могут быть изготовлены из обычных материалов. Это можно осуществить, например, путем футеровки или металлизации или другими обычными способами. Следует отметить, что способ изготовления, отливки или другого вида производства подвергаемых воздействиям емкостей не включает в себя часть данного изобретения.

В соответствии с использованием предложенных в изобретении конструкционных материалов, таких, как цирконий, ниобий, гафний, тантал и их сплавы, данное изобретение включает в себя способ отбелки лигноцеллюлозных, целлюлозных и синтетических полимерных волокнистых материалов с использованием щелочного пероксида, включающий в себя следующие стадии, не зависящие от стадий переработки отбельного отдела 800 или других отбельных отделов, в которых использованы предложенные в изобретении устройство и стадии процесса: получение водной суспензии, содержащей примерно 0,25-50 мас.% волокнистых материалов; и добавление щелочи для повышения pH суспензии до величины больше 7,5.

Когда эти конструкционные материалы используют на стадиях Пзт и Эоп отбельного отдела 800, или других стадиях добавления пероксидов других отбельных отделов, где могут использовать предложенное изобретение, как указано ниже, предложенный способ дополнительно включает в себя стадии добавления пероксидсодержащего раствора в количестве 0,10-50% в расчете на массу высушенных в печи волокнистых материалов и взаимодействия пероксидсодержащего раствора с волокнистыми материалами. Стадию "добавления" можно проводить в смесителе, например в смесителях 834 и 894 отбельного отдела 800, или в других емкостях стадии добавления пероксида отбельного отдела. Отмечено, что стадию "взаимодействия" можно проводить в трубах восходящего потока, колоннах или трубопроводах, например в реакционных трубах 836 и 898 или в реакционных башнях нисходящего потока, например в башнях 838 и 902. На стадии "взаимодействия" расходуется часть остаточного пероксида. Стадия "взаимодействия" служит по меньшей мере для частичной делигнификации и отбелки волокнистых материалов. Стадии "добавления" и "взаимодействия" могут быть также включены в предложенный способ, когда предложенные в изобретении конструкционные материалы включены в любую из следующих стадий отбельного отдела, на которой пероксид или пероксидсодержащий раствор добавляют в водную суспензию; П, Эп, Эоп. Дополнительно "стадия взаимодействия" может быть включена в предложенный способ, когда предложенные в изобретении конструкционные материалы использованы на стадии генерирования пероксида в отбельном отделе, например, на стадии О или Эо, где пероксид образуется в качестве побочного продукта реакции.

Когда предложенные в изобретении конструкционные материалы используют на стадии Пвт отбельного отдела 800, предложенный способ дополнительно включает в себя стадию нагревания волокнистых материалов до температуры выше 70oC. Когда предложенные в изобретении конструкционные материалы используют на любой из стадий П, Эо, Эп или О отбельного отдела, предложенный способ дополнительно включает в себя стадию нагрева волокнистых материалов до температуры выше 60oC. Независимо от стадии отбельного отдела, на которой используют предложенные в изобретении конструкционные материалы, предложенный способ включает в себя усовершенствование проведения по меньшей мере одной из стадий способа по меньшей мере в одной емкости, имеющей контактную поверхность, при этом емкость изготовлена из одного или более металлов, выбранных из группы, включающей в себя цирконий, ниобий, гафний, тантал или их сплавы.

Предложенный способ может дополнительно включать в себя по меньшей мере одну из следующих стадий: ограничение пассивационного разложения пероксида ниже 1 г/мин/см2•10-4; ограничение абразивного разложения пероксидов ниже 2 г/мин/см2•10-4 без добавления блокирующего агента; ограничение щелочного разложения пероксида ниже 20% исходного объема. В частности, щелочным пероксидом, используемым в изобретении, может быть пероксид натрия, имеющий pH по меньшей мере 7,5. Более предпочтительно щелочным пероксидом, используемым в предложенном способе, является пероксид натрия с pH в диапазоне 8-13. В некоторых предпочтительных способах выполнения pH пероксида, предпочтительно пероксида натрия, составляет 11-13. Однако в объеме изобретения предусмотрено использование и других основных щелочных пероксидов при условии, что pH пероксида составляет по меньшей мере 7,5.

Преимущества изобретения в отношении снижения деструкции или разложения щелочного пероксида продемонстрированы на обсуждаемых ниже примерах. Так как предложенные в изобретении конструкционные материалы значительно снижают скорость разложения щелочных пероксидов, особенно при повышенных температурах (т. е. при температурах выше 90oC), по сравнению с ранее использовавшимися обычными конструкционными материалами, такими, как нержавеющая сталь и титан, предложенный в изобретении способ может устранить использование на пероксидсодержащих стадиях блокирующих агентов, таких, как ДТПК (1,1,4,7,7-диэтилентриаминпентауксусная кислота) и ЭДТК (этилендиаминтетрауксусная кислота), используемых в известных способах. Например, если бы в отбельном отделе 800 были использованы только известные традиционные материалы, могла бы возникнуть необходимость подачи хелатирующих или блокирующих агентов в различных точках отбельного отдела 800, особенно в пероксидный смеситель 894. Соответственно, использование предложенных в изобретении конструкционных материалов дает значительное снижение в стоимости проведения отбельного процесса по сравнению с известными процессами. Кроме того, благодаря применению предложенных конструкционных материалов могут быть использованы емкости меньшего размера, особенно реакционные трубы и реакционные башни, так что значительно большая часть перерабатываемой целлюлозы находится в контакте с поверхностью емкостей, не испытывая отрицательного воздействия или разложения щелочных пероксидов, используемых для осветления целлюлозы.

Приведенные примеры показывают некоторые преимущества, достигаемые согласно настоящему изобретению.

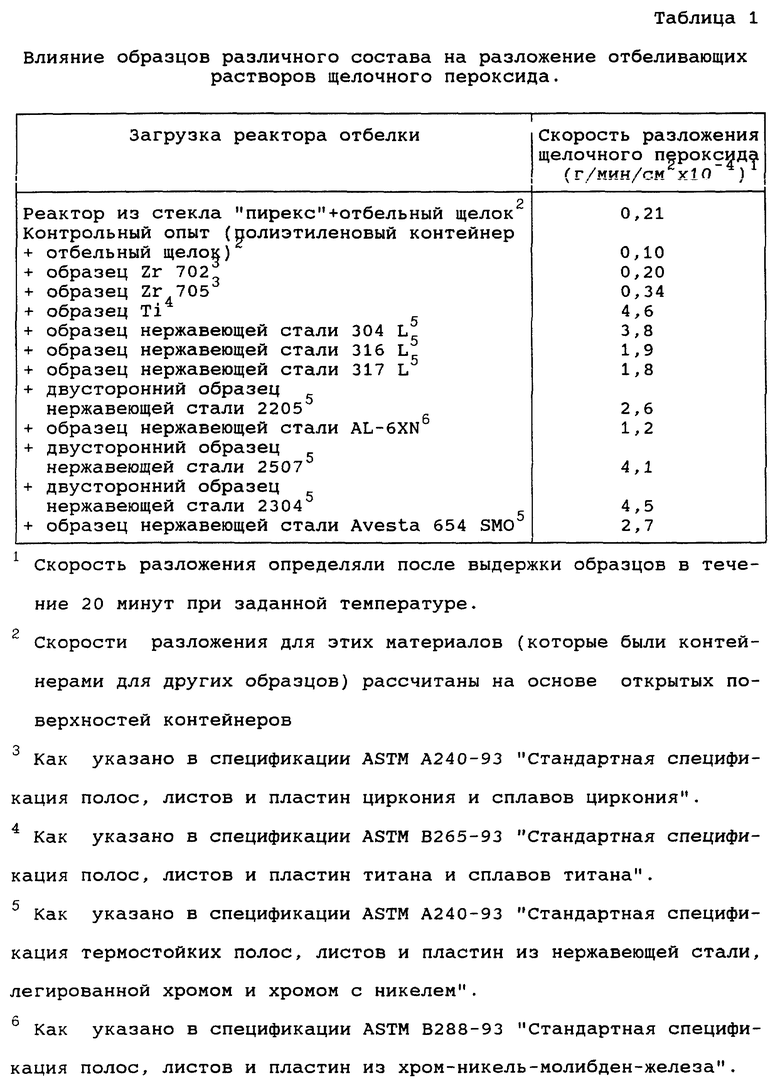

Влияние пассивированных металлических образцов различной технологии получения на разложение щелочного пероксида

Пример 1. Площадь поверхности каждого образца точно измеряли, образец закрепляли тефлоновым шнуром и погружали в испытательный раствор в открытую реакционную емкость. Отбеливающий раствор (100 мл), содержащий пероксид водорода (0,25 г), MgSO4 (0,005 г), ДТПК (0,02 г) и NaOH (0,25 г), хранившийся в полиэтиленовой емкости, нагревали до 121oC в автоклаве под давлением и выдерживали при этой температуре 20 мин. По окончании этого времени выпускали газ и определяли концентрацию щелочного пероксида иодометрическим титрованием иодидом калия с молибдатом аммония в качестве катализатора. Рассчитанные скорости разложения щелочного пероксида в присутствии различных образцов приведены в табл. 1.

Скорости разложения для каждого из металлических образцов определяли путем вычитания скорости разложения, обусловленной полиэтиленовым контейнером, из общей скорости разложения в присутствии конкретного образца.

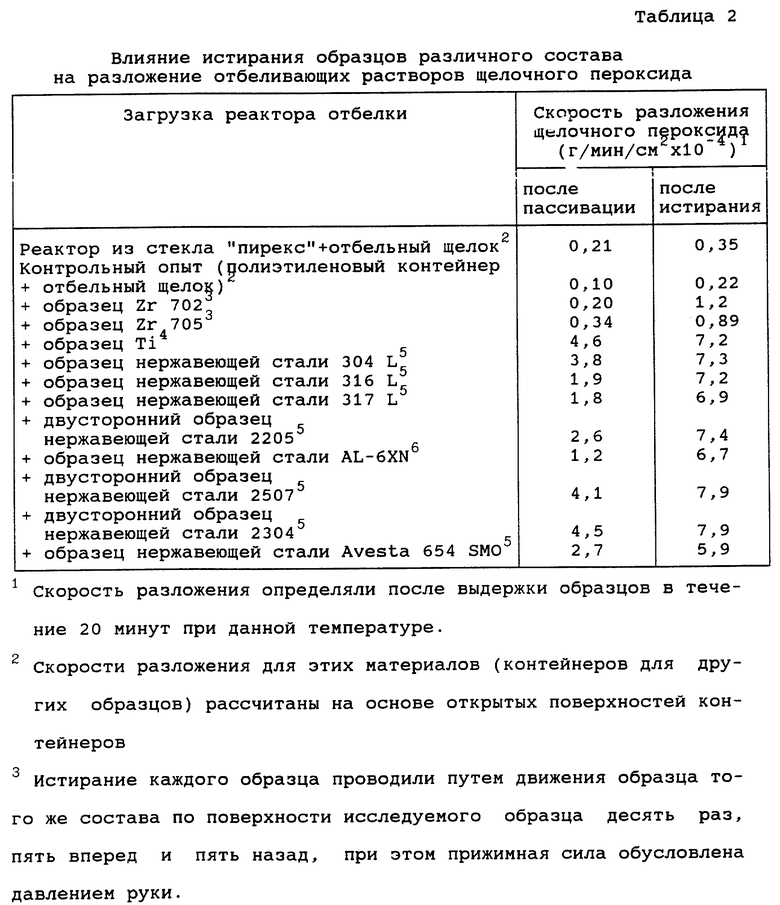

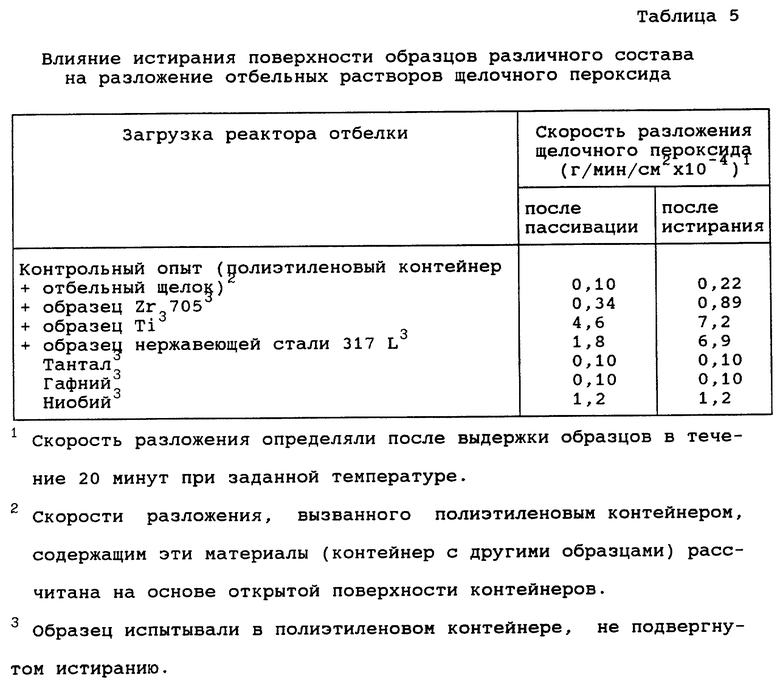

Влияние поверхностного истирания пассивированных образцов металла различного состава на разложение щелочного пероксида при повышенных температурах и величинах pH

Пример 2. Реакционные смеси готовили так же, как в примере 1, но каждый образец непосредственно перед погружением в отбельный щелок при заданной температуре подвергали истиранию (с использованием материала такого же состава, что и образец), а затем погружали в щелочной отбельный раствор (табл. 2).

Неожиданно оказалось, что металлический цирконий и его сплавы оказывают гораздо меньшее воздействие, чем другие металлы, на скорость разложения щелочного пероксида при высоких температурах (>100oC). Это также показано на фиг. 3A-3D, где видны преимущества пассивации in situ для образцов разных металлов. Следует отметить, что среди испытанных образцов металлов лишь цирконий проявил неизменно низкий уровень разложения пероксида даже в случае, когда только что подвергнутые истиранию поверхности были использованы для взаимодействия с щелочным пероксидом.

После того, как образец циркония был подвергнут истиранию, он был вновь быстро пассивирован отбельным щелоком, и при втором взаимодействии с отбельным щелоком скорость разложения раствора щелочного пероксида снизилась с 0,89•10-4 г/мин/см2 до 0,34•10-4 г/мин/см2 для Zr 705 и с 1,2•10-4 г/мин/см до 0,20•10-4 г/мин/см2 для Zr 702. Это является основным свойством данного материала, так как в обычном варианте применения этого конструкционного материала стенки реактора, содержащего щелочной пероксид, подвергаются непрерывному истиранию с течением и турбулентностью лигноцеллюлозного материала.

Для восстановления максимальной химической стойкости сплавов циркония и для минимизации поглощения водорода при травлении рекомендуют следующую смесь кислот. Кислотный раствор должен содержать от 25 до 50 об.% (от 350 до 700 г/л) азотной кислоты (70%), и от 3 до 7 об.% (от 36 до 84 г/л) фтористоводородной кислоты (60%) при 49oC с соотношением 20 ч. азотной кислоты на 1 ч. фтористоводородной кислоты. Время выдержки в кислоте должно быть от 30 до 60 с.

Скорость разложения для каждого образца металла определяли путем вычитания скорости разложения, обусловленной полиэтиленовым контейнером, из общей скорости разложения в присутствии конкретного образца.

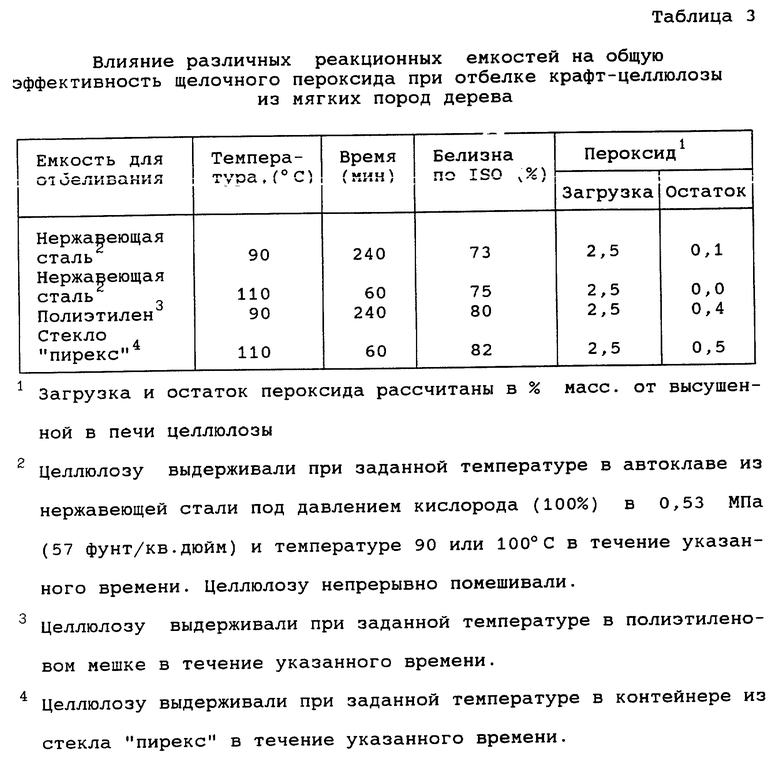

Влияние конструкционного материала на эффективность отбелки щелочным пероксидом при разных температурах

Пример 3. Крафт-целлюлозу из мягких пород древесины после делигнификации кислородом (число Каппа 9,1; белизна по ISO 35,0) обрабатывали раствором, содержащим пероксид водорода в количестве 2,5% от высушенной в печи целлюлозы, что эквивалентно содержанию 0,25 г H2O2/10 г высушенной в печи целлюлозы при концентрации целлюлозы 10%. Пероксид добавляли в отбельный раствор, содержащий 2,5% NaOH, 0,05% MgSO4 и 0,2% ДТПК, в расчете на высушенную в печи целлюлозу, а затем отбельный раствор подавали в целлюлозу. Сразу же после смешивания целлюлозы и отбельного раствора образцы целлюлозы помещали в реакционные емкости из нержавеющей стали, полиэтилена или стекла "пирекс" и нагревали до температуры 90 или 110oC, выдерживали при заданной температуре 60 или 240 мин, а затем охлаждали. Образцы целлюлозы промывали, а затем определяли белизну полученной целлюлозы по ISO (табл. 3). Эти данные четко показывают преимущества соответствующего материала для реакционной емкости при отбелке лигноцеллюлозных материалов щелочным пероксидом, особенно при повышенных температурах.

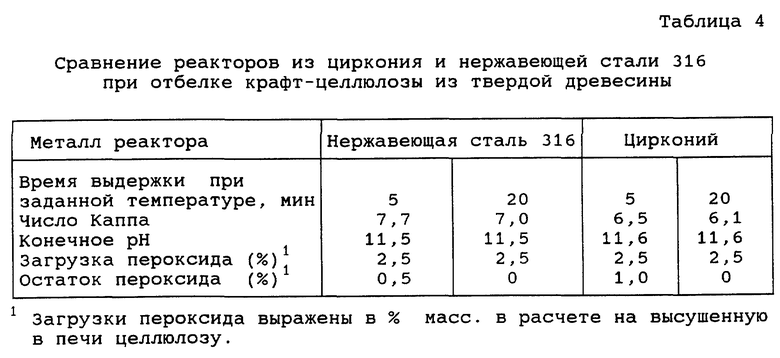

Отбелка небеленой крафт-целлюлозы из твердых пород древесины (число Каппа 12,0; белизна по ISO 30,0) в реакционных емкостях, изготовленных из различных материалов

Пример 4. Небеленую крафт-целлюлозу из твердой древесины с числом Каппа 12.0 обрабатывали содержащим пероксид водорода раствором с подачей 2,5% в расчете на высушенную в печи целлюлозу, что эквивалентно 0,25 г H2O2/10 г высушенной в печи целлюлозы с концентрацией целлюлозы 10%. Пероксид добавляли в отбельный раствор, содержащий 2,5% NaOH, 0,05% MgSO4 и 0,2% ДТПК, в расчете на высушенную в печи целлюлозу. Образцы целлюлозы нагревали до температуры 121oC и выдерживали при этой температуре 5 или 20 мин, а затем охлаждали. Образцы целлюлозы промывали, а затем определяли для полученной целлюлозы число Каппа (табл. 4). Неожиданно оказалось, что целлюлоза, обработанная в реакционной емкости, изготовленной из циркония, имеет более низкое число Каппа.

Влияние истирания поверхности пассивированных образцов металла различного состава на разложение щелочного пероксида при повышенных температурах и величинах pH

Пример 5. Реакционные смеси готовили так же, как в примере 1, но каждый образец непосредственно перед погружением в отбельный щелок подвергали истиранию (с использованием материала такого же состава, что и образец), а затем погружали в щелочной отбельный раствор (табл. 5).

Неожиданно оказалось, что металлический гафний, цирконий, тантал и, в меньшей степени, ниобий, а также их сплавы оказывают гораздо меньшее воздействие, чем, например, сплавы черных металлов, обычно используемые в конструкциях пероксидных реакторов, на скорость разложения щелочного пероксида при высоких температурах (>100oC). Кроме того, преимущества пассивации in situ видны при сравнении степени разложения в присутствии образцов металлов разного состава. Следует отметить, что среди испытанных образцов металлов лишь цирконий, тантал, гафний и, в меньшей степени, ниобий проявили неизменно низкий уровень разложения пероксида даже в случае, когда только что подвергнутые истиранию поверхности были использованы для взаимодействия с щелочным пероксидом (табл. 5).

После того, как образцы циркония, гафния, тантала или ниобия были подвергнуты истиранию, они были вновь быстро пассивированы отбельным щелоком, и при втором взаимодействии со свежим раствором отбельного щелока скорость разложения раствора щелочного пероксида снизилась. Это является основным свойством этих материалов, так как в обычном варианте применения этих конструкционных материалов стенки реактора, содержащего щелочной пероксид, подвергаются непрерывному истиранию течением и турбулентностью при прохождении лигноцеллюлозного материала.

Скорости разложения для каждого образца металла определяли путем вычитания скорости разложения, обусловленной не подвергнутым истиранию полиэтиленовым контейнером, из общей скорости разложения в присутствии конкретного образца.

Влияние пассивированных образцов металлов в присутствии и в отсутствии ДТПК на степень разложения щелочного пероксида.

Пример 6. Определяли влияние пасиивированных образцов металлов различного состава в присутствии и в отсутствие ДТПК, добавляемой в раствор при разложении щелочного пероксида при повышенных температуре (121oC) и величинах pH. Реакционные смеси, содержащие и не содержащие ДТПК, готовили так же, как в примере 1. Степень разложения пероксида определяли после выдержки образцов металла, погруженных в раствор пероксида при 121oC на 20 мин в стеклянном контейнере, степень разложения в присутствии каждого материала определяли как общую степень разложения за вычетом разложения в одном стеклянном контейнере в присутствии и в отсутствие ДТПК, результаты приведены на фиг. 4.

Неожиданно оказалось, что цирконий оказывает гораздо меньшее воздействие чем, например, сплавы черных металлов, обычно используемые в конструкциях пероксидных реакторов, на скорость разложения щелочного пероксида при высоких температурах (>100oC). Другие неочевидные преимущества видны при сравнении степени разложения, в присутствии циркония и в присутствии нержавеющей стали или титана при наличии ДТПК (фиг. 4). Наблюдаемое увеличение степени разложения в присутствии циркония можно объяснить наличием железа и хрома (максимально 0,2%), содержащимися в промышленных сплавах, используемых для данной оценки, как описано в бюллетене ASTM B551-92.

Таким образом, несмотря на то, что в описании особенно подробно приведены предпочтительные варианты выполнения изобретения, следует понимать, что могут быть сделаны многочисленные изменения, модификации и замены, не выходящие за пределы сущности и объема изобретения, определенного в пунктах формулы, например, если в описании основное внимание уделено отбелке лигноцеллюлозных и целлюлозных волокнистых материалов щелочным пероксидом, то подразумевается, что возможна также отбелка не встречающихся в природе полимеров (т.е. синтетических), например, сложных полиэфиров, полиамидов, полиакрилатов или полиолефинов (например, полипропилена).

Кроме того, хотя предложенные конструкционные материалы и соответствующие стадии процесса особенно подробно описаны на примере отбельного отдела 800, содержащего стадии ОКЭопЗПвт, эти материалы и стадии можно эффективно использовать по крайней мере на пероксидных стадиях большого количества отбельных установок, в том числе установок, не содержащих элементарного хлора (НСЭХ), схематически показанных на фиг. 5B-5E, где пероксид подают для снижения количества хлорсодержащих отбеливающих реагентов.

Существует серьезная озабоченность возможного усилия требований к промышленности о дальнейшем снижении количества хлорсодержащих соединений, используемых при отбелке целлюлозы, и воздействия предложенного USEPA "пакета правил" к требованиям технологических изменений в отбелке целлюлозы. Желательно применять технологию "не содержащую никакого хлора" (НCHХ) или "не содержащую промывной воды" (НСПВ) для исключения использования хлорсодержащих реагентов и/или исключения промывной воды из операции отбелки. В этом случае было предложено много вариантов последовательностей стадий для внедрения в систему переработки целлюлозы, в большинстве из которых стоимость отбеливающих реагентов сравнительно высока. Повышение эффективности использования пероксида в данном изобретении делает технологию НCHХ и НСПВ более экономически привлекательной. Соответственно, предложенные конструкционные материалы и соответствующие стадии процесса можно эффективно использовать по меньшей мере на одной стадии каждой из отбельных установок НCHХ, схематически показанных на фиг. 6A-6E, причем в каждой установке, как показано, использован пероксид в сочетании с озоном.

Кроме того, предложенные в изобретении конструкционные материалы и соответствующие стадии процесса можно применять в других использующих пероксид процессах, например, на стадиях с использованием пероксида в хлорсодержащих последовательностях стадий отбелки, таких, например, как ДхЭоДЭДП; ДЭоДЭДП; ДЭоДЭпд; ДЭоДП; ДПДП: ОДЭоДПД; ОДЭоДП; ОДЭоПД; ОДПД; ОДПДП; ОЗЭоДП и т.д., где на стадии Дx использована смесь хлора и диоксида хлора, а на стадии Д использован диоксид хлора; а также при механической отбелке в разных конфигурациях, включая, например, процессы отбелки в башне, внутри рафинера, и в таких процессах, как МОЦЩП (механическая обработка целлюлозы с щелочным пероксидом).

Кроме того, преимущества использования предложенных конструкционных материалов для предотвращения разложения пероксидов могут быть использованы в тех процессах, где пероксид генерируют в самом процессе его использования. Одним из таких примеров является делигнификация кислородом. Известно [12, 13] , что пероксид водорода получают в ходе проведения процесса кислородной делигнификации. Предотвращение разложения пероксида может повысить эффективность и селективность кислородной делигнификации.

Аналогичным образом в щелочных условиях можно использовать другие соединения, содержащие пероксидную связь. Имеются различные органические и неорганические пероксиды, например надуксусная кислота, мононадсерная кислота, которые могут быть использованы в щелочных условиях [15]. В частности, к волокнистым материалам дополнительно может быть добавлен по меньшей мере один раствор, содержащий надкислоту. Ожидается, что в этих условиях цирконий, тантал, гафний, ниобий и их сплавы будут одинаково эффективны, т.е. эти конструкционные материалы снижают скорость разложения надкислот по отношению к скорости, наблюдаемой при использовании обычных конструкционных материалов.

Таким образом, в целом показано, что при тщательном выборе конструкционного материала реакционной емкости можно ингибировать преждевременное разложение кислород-кислородной химической связи (т.е. O-O). Показано, что это свойство весьма важно в случае, когда пероксидом является пероксид водорода или его щелочные производные, причем конкретное производное выбирают на основе присутствующего в системе соединения щелочного металла, например натрия, калия, лития, рубидия или цезия.

Однако этот вид химической связи присущ не только простым пероксидам, но также и соединениям с надкислотной группой, например надсерным кислотам (кислота Каро), надхромовой кислоте и органическим надкислотам или солям этих кислот и щелочных металлов. Конкретные примеры органических надкислот, включенные в объем изобретения, описаны общей формулой (I).

,

,

где R - низший насыщенный алкил с 1-3 атомами углерода.

Конкретные примеры таких пералкильных кислот включают в себя надуксусную кислоту, надпропионовую кислоту, надмасляную кислоту и т.д. и соли этих кислот и щелочных металлов.

Имеется большое количество способов использования данного изобретения в процессах переработки лигноцеллюлозных, целлюлозных и синтетических полимерных волокнистых материалов, и описание не ограничивает применимость изобретения. Изобретение не ограничено описанными конкретными примерами предпочтительных способов его выполнения, а ограничено лишь пунктами формулы.

Литература

1. Заявка США 08/273539, подана 11 июля 1994 г.

2. J. Basta, L. Holtinger and P. Lundgren, International. Pulp Bleachinq Conf., Stockholm, June 11-14, 1991, p.23-33.

3. N. Troughton and P. Sarot, 1992, Tappi Proceedings 1992 Pulping Conference, p.519-530.

4. P. Earl and X. T. Nguyen, March 1993 Proc. Non-chlorine Bleaching Conf., Hilton Head, SC, USA.

5. J.D. Sinkey and N.S Thompson, 1974, Paperi ja Puu 5:473-486.

6. U. Germgard and S. Norden, 1994 Int. Pulp Bleaching Conf. Proc., Vancouver, 1994, p.199-209.

7. Bloom R. Jr. , L.E. Weeks, and C.W. Raleigh, Corrosion 16:100-106. 1960.

8. Yau, T.-L., 1990 Tappi Eng. Conf. Proc. Seattle, p.1-7.

9. Yau, T.-L., March 1991, Tappi 3. 74(3), 149-153.

10. Yau, T.-L., D.R. Holmes, and 3. Fahey, Tappi Eng. Conf. Proc. 1993, p.1013- 1020.

11. Monitz В. J., 1984, "Corrosion resistance of zirconium in chemical processing equipment". In Industrial Applications of Titanium and Zirconium, ASTM STP 830, R.T. Webster and C.S Young, Eds., American Society for Testing and Materials, p. 190-202.

12. Sjostrom, E. 1981, The chemistry of oxygen delignification, Paperi ja Puu 63(6-7), p.438-442.

13. Gratzl, J.S., 1990, Reaction of polysaccharides and lignin in bleaching with oxygen and related species. Tappi Oxygen Delignification Symposium, Toronto, Canada.

14. Z. P. Geng, H.M. Chang, H.Jameel, 1993; Mixed peracids manufacture and use as non-chlorine delignification and bleaching agents, Proc. Tappi Pulping Conference, Atlanta, USA, p. 353-362.

15. R.T. Hill, P.B. Walsh, and J.A. Hollis, 1992, Part 1: peracetic acid - an effective alternative for chlorine compound free delignification of kraft pulp. Proc. Tappi Pulping Conference, Boston, USA, p. 1219-1230.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОТБЕЛКИ ЦЕЛЛЮЛОЗЫ И ДРУГИХ ЦЕЛЛЮЛОЗНЫХ И ЛИГНОЦЕЛЛЮЛОЗНЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ И ТРЕХСТАДИЙНЫЙ СПОСОБ ОТБЕЛКИ ЦЕЛЛЮЛОЗНЫХ И ЛИГНОЦЕЛЛЮЛОЗНЫХ МАТЕРИАЛОВ | 1995 |

|

RU2141016C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 1991 |

|

RU2068904C1 |

| Способ делигнификации целлюлозы | 1975 |

|

SU694086A3 |

| СПОСОБ ОТБЕЛКИ ХИМИЧЕСКОЙ ЦЕЛЛЮЛОЗЫ | 2007 |

|

RU2413809C2 |

| СПОСОБ ОТБЕЛКИ ХИМИЧЕСКОЙ ЦЕЛЛЮЛОЗЫ | 2007 |

|

RU2415983C2 |

| СПОСОБ ДЕЛИГНИФИКАЦИИ И ОТБЕЛКИ ЦЕЛЛЮЛОЗНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2179209C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ИЗ МИСКАНТУСА ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ | 2020 |

|

RU2763880C1 |

| СПОСОБ ДЕЛИГНИФИКАЦИИ И ОТБЕЛКИ ЦЕЛЛЮЛОЗЫ | 2011 |

|

RU2525760C2 |

| Способ получения модифицированного целлюлозного волокнистого материала | 1975 |

|

SU654176A3 |

| УСТРОЙСТВО НЕПРЕРЫВНОЙ ОТБЕЛКИ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ПОЛУФАБРИКАТОВ И СПОСОБ ЕГО РАБОТЫ | 2010 |

|

RU2419699C1 |

Способ отбеливания лигноцеллюлозных и подобных материалов с использованием щелочных пероксидов включает операции получения водной суспензии волокнистых материалов, добавления щелочи для повышения рН суспензии выше 7,5, добавления пероксидсодержащего раствора, нагревания волокнистых материалов, взаимодействия пероксидсодержащего раствора с волокнистыми материалами, выгрузки волокнистых материалов для дальнейней переработки. Согласно изобретению водная суспензия содержит примерно 0,25-50 мас.% волокнистых материалов: пероксидсодержащий раствор добавляют в количестве 0,15-50 мас.% от массы высушенных в печи волокнистых материалов, нагревание волокнистых материалов осуществляют до, по меньшей мере, 90°С. По меньшей мере, одну из операций проводят в, по меньшей мере, одной емкости, контактная поверхность которой изготовлена из одного или более металлов, из группы, включающей цирконий, ниобий, гафний, тантал или их сплавы, позволяющие ограничить скорость разложения пироксидов до величины ниже 2 г/мин/см2•10-4. Технический результат - улучшение эффективности отбеливания. 9 з.п. ф-лы, 5 табл, 6 ил.

| СПОСОБ ОТБЕЛКИ ХВОЙНОЙ СУЛЬФАТНОЙ ЦЕЛЛЮЛОЗЫ | 1992 |

|

RU2019612C1 |

| СПОСОБ ОТБЕЛКИ ЛИСТВЕННОЙ СУЛЬФАТНОЙ ЦЕЛЛЮЛОЗЫ | 1992 |

|

RU2019613C1 |

| Способ получения производных уреидофеноксиалканоламина | 1973 |

|

SU578304A1 |

| Аппарат для непрерывной отбелки целлюлозы | 1934 |

|

SU44433A1 |

| Способ отбелки древесной массы | 1984 |

|

SU1214809A1 |

| Способ получения беленой лигноцеллюлозной массы (его варианты) | 1991 |

|

SU1838488A3 |

| Способ приготовления сернистого красителя защитного цвета | 1921 |

|

SU84A1 |

| Шланговое соединение | 0 |

|

SU88A1 |

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| ВХОДНАЯ КАМЕРА ТЕПЛООБМЕННИКА | 1992 |

|

RU2040763C1 |

Авторы

Даты

2000-07-10—Публикация

1995-06-29—Подача