Изобретение относится к устройствам и технологиям для непрерывной отбелки целлюлозосодержащих полуфабрикатов (делигнифицированной массы целлюлозосодержащего растительного сырья).

Изобретение наиболее эффективно может быть использовано для переработки однолетнего растительного сырья с получением целлюлозной массы, преимущественно пищевых волокон (ПВ) и других целлюлозосодержащих материалов.

Пищевые волокна или клетчатка активно используются производителями полуфабрикатов для загущения фаршей, облегчения формовки, сохранения влаги в продукте при термообработке и в цикле заморозка/разморозка.

Сырьем для получения ПВ служат зерна злаков, овощи, фрукты и другие виды пищевых веществ.

Сырьевую базу для производства ПВ можно существенно расширить и удешевить путем разработки эффективных методов и устройств получения ПВ из непищевого растительного сырья, например отходов переработки зерна, стеблей злаковых культур, древесины.

Пищевые волокна пищевого и непищевого растительного сырья в основном состоят из одних и тех же биополимеров: целлюлозы, гемицеллюлоз, лигнина. Это обстоятельство позволяет использовать методы химической обработки непищевого лигноцеллюлозного сырья для получения ПВ с требуемым комплексом свойств.

А также могут быть использованы и другие методы воздействия при обработке сырья.

Крупномасштабным лигноцеллюлозным отходом злаковых культур является солома. Ежегодно только в РФ накапливается более 200 млн т соломы. Частично она используется на корм скоту, но большая часть соломы сжигается.

Химический состав соломы (мас.%): целлюлоза 48,7; лигнин 21,4; гемицеллюлозы 23,2; экстрактивные вещества 2,6; зола 4,1.

Отличительной особенностью соломы считается наличие жировоскового слоя, локализованного на поверхности стеблей соломы, который выполняет защитную функцию. Это затрудняет процесс делигнификации сырья и вызывает необходимость использовать дополнительные стадии отбелки при переработке соломы в пищевое волокно с пониженным содержанием лигнина.

Обработка целлюлозной массы производится посредством применения различных отбеливающих (белящих) реагентов, например - хлором, двуокисью хлора, гипохлоритами, перекисью водорода, едким натром и другими реагентами.

В основном вышеназванные белящие реагенты используют при относительно низких концентрациях целлюлозной массы преимущественно в диапазоне от 4% до 8%

Кроме этого же в качестве отбеливающих (белящих) реагентов используют газовые потоки, например озон. При этом данные реагенты используются преимущественно для отбелки целлюлозной массы высокой концентрации

В зависимости от характера применяемого отбеливающего (белящего) реагента и поставленной задачи, отбеливания целлюлозной массы различной концентрации, применяемые для этого устройства (реакторы, отбельные башни) имеют различное конструктивное исполнение.

Из исследованного уровня техники широко известны установки для отбелки растительного сырья периодического и непрерывного действия. Известны отбельные реакторы для отбелки целлюлозной массы высокой концентрации в газовых потоках, и динамическая отбелка потребовала создания конструкций этих реакторов [1].

Так, например, реактор кислородно-щелочной обработки массы

[(1) рис.2)] обеспечивает процесс отбелки при давлениях до 12 МПа и включает такие принципиально новые элементы, как поворотные полки и рыхлитель массы. Другие устройства реактора (разбавительное и перемешивающее) имеют такую же конструкцию и выполняют те же функции, что и в отбельных башнях.

В корпусе реактора равномерно по высоте расположены семь поворотных полок с шагом 1,2 м.

Полки предназначены для исключения расслоения массы по фазам (жидкость - волокно), наблюдаемого при достижении определенной высоты столба массы в аппарате. Это явление имеет существенное значение при концентрациях массы ниже 18%. Целлюлозная масса, разрыхленная при входе в реактор, взаимодействуя с газообразным кислородом, переваливается с полки на полку. Взаимодействие полок увязывается схемой автоматического управления желобами.

Перед выгрузкой из реактора масса разбавляется водой до концентрации 4%, перемешивается и под действием избыточного давления в реакторе выдувается в приемную емкость.

Рыхлитель расположен в верхней части аппарата, предназначен для рыхления целлюлозной массы с целью обеспечения максимального контакта с кислородом.

Недостатки вышеописанной конструкции:

- высокое избыточное давление;

- сложность конструкции;

- металлоемкость;

- высокое энергопотребление.

Известен реактор для обработки массы газообразными реагентами (хлором, двуокисью хлора и др.), разработанный НИИЦмашем [2]. Реактор включает следующие основные узлы: рыхлитель массы, колонну реакционную, камеру выдерживания и камеру разбавления, соединенные между собой посредством фланцев.

Реакционная колонна включает диффузор, собственно колонну и конфузор. Первый и последний имеют тангенциальные штуцера для ввода и выхода газовой смеси. Визуальное наблюдение за процессом ведется через два смотровых окна, расположенных друг против друга.

Камера выдерживания состоит из корпуса и разгружателя, расположенного над коническим переходом корпуса.

Камера разбавления представляет собой вертикальный цилиндрический сосуд. По конструкции она аналогична нижней части отбельной башни с движением массы сверху вниз.

Принцип работы реактора следующий. Целлюлозная масса в виде пробки поступает в рыхлитель, который разделяет ее до состояния пушонки. Поверхность контакта целлюлозных волокон с газовой смесью увеличивается, и улучшаются условия адсорбирования реагента на поверхности волокон. Из рыхлителя под действием силы тяжести целлюлозная пушонка опускается в реакционную колонну. Противотоком к ней движется газовая смесь. Встречный поток газа замедляет скорость падения волокон массы. Обработанная газообразным реагентом пушонка поступает в камеру выдерживания, где задерживается на желобах разгружателя. Здесь по истечении определенного периода завершается реакция, и масса выгружается в камеру разбавления, где ее концентрация понижается до 2%, масса перемешивается и направляется на дальнейшую обработку [1, стр.324-325].

Недостатки:

- применение только для газообразных осветлителей

Для отбелки методом вытеснения фирмой «Камюр» (Швеция) создан реактор (приложение (рис.4)) для многоступенчатой обработки массы с применением диффузоров непрерывного действия. Основные элементы реактора - корпус аппарата, диффузор промывной, центральный вал. Промывной диффузор представляет собой устройство, состоящее из концентрично расположенных цилиндрических ситовых элементов. Фрезерованные или сверленые сита этих элементов образуют замкнутые горообразные полости. Ситовые элементы опираются на три несущие пустотелые балки. Несущие балки блока сит опираются на три гидравлических цилиндра, расположенных на наружной части корпуса реактора и обеспечивающих вертикальное колебательное движение блока сит.

Цикл движения включает следующие стадии. Вначале блок сит поднимается вверх со скоростью около 10 см/мин, что примерно соответствует скорости подъема массы в реакторе. Затем следует пауза и быстрое (продолжающееся долю секунды) возвратное движение сит, при котором происходит их очистка. Жидкость вытесняется в период подъема сит. Высота подъема сит до 150 мм, продолжительность подъема не более 90 с.

Центральный вертикальный вал реактора пустотелый, на нем укреплены полые горизонтальные трубки с отходящими от них соплами, через которые раствор химикатов равномерно распределяется в массе. В верхней части вала крепится гребковое устройство, направляющее восходящий поток беленой целлюлозы к выходному патрубку, и трубки промывных сопл. Частота вращения вала не более 10 мин-1. Диффузоры, количество которых соответствует числу ступеней отбелки, устанавливаются друг над другом в одном реакторе. В промежутках между ними в течение 10-15 мин выдерживается обработанная химикатами масса. В зоне сит химикат предыдущей ступени обработки вытесняется и замещается новым. Раствор из ситовых элементов по несущим пустотелым балкам поступает в трубопроводы, расположенные вокруг реактора на уровне каждого диффузора, и далее собирается в баки [1, стр.325-327].

Известны различные устройства для отбелки, применяющие центральный вал с прикрепленными к нему лопастями (например, патенты США N 1591070, Вулф. N 1642978 и 1643566, Тори, 2431478, Хилл и 4298426 Торрегросса и др.).

Также патенты США NN 3630928 Лиеберготт и др., N 3725193, де Монтигню и др. раскрывают устройство для применения с целлюлозой, имеющей консистентность (концентрацию) свыше 15%, причем это устройство включает в себя вращающийся вал, имеющий радиально разнесенные разбивные лопасти для измельчения целлюлозы.

В патенте США N 4093506 (Рихтер) раскрыты способ и устройство для непрерывного распределения и смешения высококонсистентной (высококонцентрированной) целлюлозы с обрабатывающей жидкостью, например хлором или двуокисью хлора. Устройство состоит из концентрично расположенного корпуса, имеющего цилиндрическую часть, обычно сходящуюся на конус открытую часть, проходящую наружу от одного конца цилиндрической части, и закрытую стенку, проходящую внутрь от другого конца цилиндрической части. Роторный вал, установленный внутри корпуса, включает в себя втулку, к которой прикреплено множество лопастей. Каждая лопасть соединена с передающей лопаткой или крылом. Вращение вала позволяет обрабатывающей жидкости распределяться и смешиваться с целлюлозой по возможности равномерно.

Наиболее близкими к заявляемому техническому решению по количеству совпадающих признаков как конструктивных, так и признаков способа, применению отбеливающих реагентов, и достигаемому техническому результату к заявляемому техническому решению являются башни отбельные.

Башни отбельные предназначены для обработки целлюлозной массы различными белящими реагентами.

Согласно отраслевому стандарту ОСТ 26-08-1455-76 «Башни отбельные. Типы и основные параметры» [3] по конструктивным признакам отличают три типа башен:

- башни отбельные без поглотительной колонки (рис.1, а-д);

- башни отбельные с внутренней поглотительной колонкой (рис.1, е-ж);

- башни отбельные с наружной поглотительной колонкой (рис.1, з).

Эти башни также могут быть выделены по признакам способа движения массы целлюлозы (2).

Отличают основные типы отбельных башен:

- с движением массы сверху вниз (тип 1);

- с движением массы снизу вверх (тип II);

- с комбинированным движением массы (тип III).

В зависимости от схемы отбелки и характера применяемого отбеливающего реагента башни имеют различное исполнение по конструкции и материалам.

Конструкция отбельных башен с внутренней поглотительной колонкой обеспечивает комбинированное движение массы: в колонке - снизу вверх, в основной башне - сверху вниз.

В качестве ближайшего аналога выбрана башня отбельная с внутренней поглотительной колонкой (рис.1 е), с комбинированным движением массы [по ОСТ 26-08-1455-76 «Башни отбельные. Типы и основные параметры»[3]].

Башня отбельная представляет из себя вертикально расположенный корпус башни, с расположенной в ней коаксиально внутренней колонной.

В верхней части башни расположен шабер (гребковое устройство), служащий для облегчения переваливания массы в кольцевое пространство между корпусом аппарата и колонкой.

Гребковое устройство применяется в башнях с внутренней поглотительной колонкой при отбелке массы с концентрацией более 8%. Необходимо для перемещения массы из колонки в башню.

При отбелке массы концентрацией ниже 4% гребковое устройство не требуется, т.к. масса обладает достаточной текучестью и самотеком переходит из колонки в башню.

В нижней части корпуса башни расположены разбавительное и перемешивающее устройства.

Разбавительные устройства обеспечивают равномерную подачу в аппарат заданного количества воды с целью достижения требуемой концентрации массы в зоне выгрузки и способствуют улучшению условий перемешивания за счет энергии струи жидкости.

Разбавительное устройство состоит из распределительного коллектора и разбавительных сопел. Это необходимый элемент отбельных башен, содержащих целлюлозную массу концентрацией 8-14% и требующих по условиям работы ее разбавления в зоне выгрузки до 1,5-4%.

В пространстве между корпусом башни и внутренней колонной в нижней части отбельной башни расположено перемешивающее устройство.

Перемешивающие устройства обеспечивают равномерную концентрацию массы после разбавления водой и возможность ее отбора из башни центробежным насосом. В отдельных случаях (при концентрации массы до 4%) они служат для дополнительного перемешивания массы с реагентами.

Перемешивающее устройство представляет собой горизонтальную трехлопастную мешалку пропеллерного типа, установленную тангенциально к корпусу башни на фланце. Привод устройства осуществляется от электродвигателя через клиноременную передачу.

Конструкция отбельных башен с внутренней поглотительной колонкой обеспечивает комбинированное движение массы: в колонке - снизу вверх, в основной башне - сверху вниз.

В отбельной башне (рис.1, е) можно вести обработку массы концентрацией не более 8%.

Конструкция отбельных башен с наружной поглотительной колонкой, как и с внутренней, обеспечивает комбинированное движение массы. Колонка обычно выполняется пустотелой.

Каждый тип рассмотренных башен имеет свои преимущества и недостатки. Так, в башнях с движением массы сверху вниз продолжительность реакции регулируется изменением уровня V башне массы при сохранении ее концентрации. Они более удобны в обслуживании, позволяют осуществлять визуальное наблюдение за массой. Однако эти башни не обеспечивают эффективного поглощения газа-реагента, выделяющегося из реакционной смеси. Бурное выделение газа из реакционной смеси, обусловленное перепадом давления или подъемом температуры, возможно в начальной фазе отбелки массы газообразными реагентами (хлором, двуокисью хлора) или их растворами в воде.

Башни с движением массы снизу вверх лишены отмеченных недостатков и обеспечивают более полное поглощение выделяющегося газа столбом вышележащей целлюлозной массы, но в обслуживании эта конструкция башни менее удобна, чем первая.

Она не может обеспечить гибкого регулирования продолжительности обработки массы.

В отбельных башнях с комбинированным движением массы масса подается насосом в нижнюю часть внутренней колонки, поднимается до ее верхней кромки и перегружается шабером в кольцевое пространство между колонкой и корпусом башни.

Опустившись в кольцевом пространстве в нижнюю часть башни, масса перемешивается, разбавляется оборотной водой и выгружается через штуцер.

Отбельная башня работает следующим образом.

В нижнюю часть внутренней колонки целлюлозная масса концентрацией от 4% до 8%, смешанная с отбеливающим реагентом перекисью водорода (пероксид водорода), температурой 95°С подается насосом и поднимается до ее верхней кромки.

В процессе движения целлюлозной массы, смешанной с отбеливающим реагентом, происходит отбеливание целлюлозной массы.

Целлюлозная масса движется снизу вверх.

Дойдя до верхней кромки, она перегружается шабером в кольцевое пространство между колонкой и корпусом башни, и движется вниз.

В кольцевом пространстве между колонкой и корпусом башни также происходит отбеливание целлюлозной массы, смешанной с реагентом - перекисью водорода (пероксидом водорода).

Опустившись в кольцевом пространстве в нижнюю часть башни, масса перемешивается, разбавляется оборотной водой до 1,5% и выгружается через штуцер.

Высота отбельной башни более 25 метров.

Процесс отбеливания целлюлозной массы идет при движении ее снизу вверх в колонке и движении сверху вниз в кольцевом пространстве между колонкой и корпусом башни.

Процесс отбеливания длительный и занимает время более 1 часа.

Ближайший аналог обладает рядом недостатков.

1. Принудительный ввод массы в аппарат (с помощью насосов):

а) высокое избыточное давление;

б) затруднительная выгрузка массы из аппарата вследствие ее уплотнения, что ведет к необходимости разбавления и перемешивания в зоне выгрузки.

1. Невысокая концентрация волокнистой массы на выходе из аппарата вследствие разбавления.

2. Отсутствие перемешивания в рабочем объеме аппарата, что приводит к неэффективному взаимодействию волокнистой массы с отбеливающим реагентом.

3. Длительность процесса отбелки.

4. Сложность конструкции.

5. Металлоемкость.

6. Высокое энергопотребление. Высокая энергоемкость вследствие большого количества энергопотребляющих механизмов.

7. Отбелка целлюлозной массы концентрацией до 8%.

Ближайший аналог в силу своих конструктивных особенностей имеет характерные для данных аппаратов недостатки в способе реализации проведения процесса отбелки делигнифицированной целлюлозы, т.е имеет более низкую производительность на 1 м3 полезного объема устройства по сравнению с заявляемым техническим решением.

Заявляемое техническое решение по сравнению с прототипом лишено перечисленных выше конструктивных и технологических недостатков.

Заявляемое техническое решение применяется для осветления - отбелки предварительно делигнифицированной массы соломы или другого целлюлозосодержащего сырья.

Задачей заявляемого изобретения является создание устройства, способного проводить непрерывную отбелку целлюлозосодержащих полуфабрикатов с низкими удельными энергозатратами, низкой удельной материалоемкостью, обеспечить переработку высококонцентрированной массы целлюлозы и эффективности ее взаимодействия с отбельным и промывным раствором, повышении качества получаемого целевого продукта, преимущественно пищевой целлюлозы, с высокими влагопоглощающими свойствами и высокой степенью белизны.

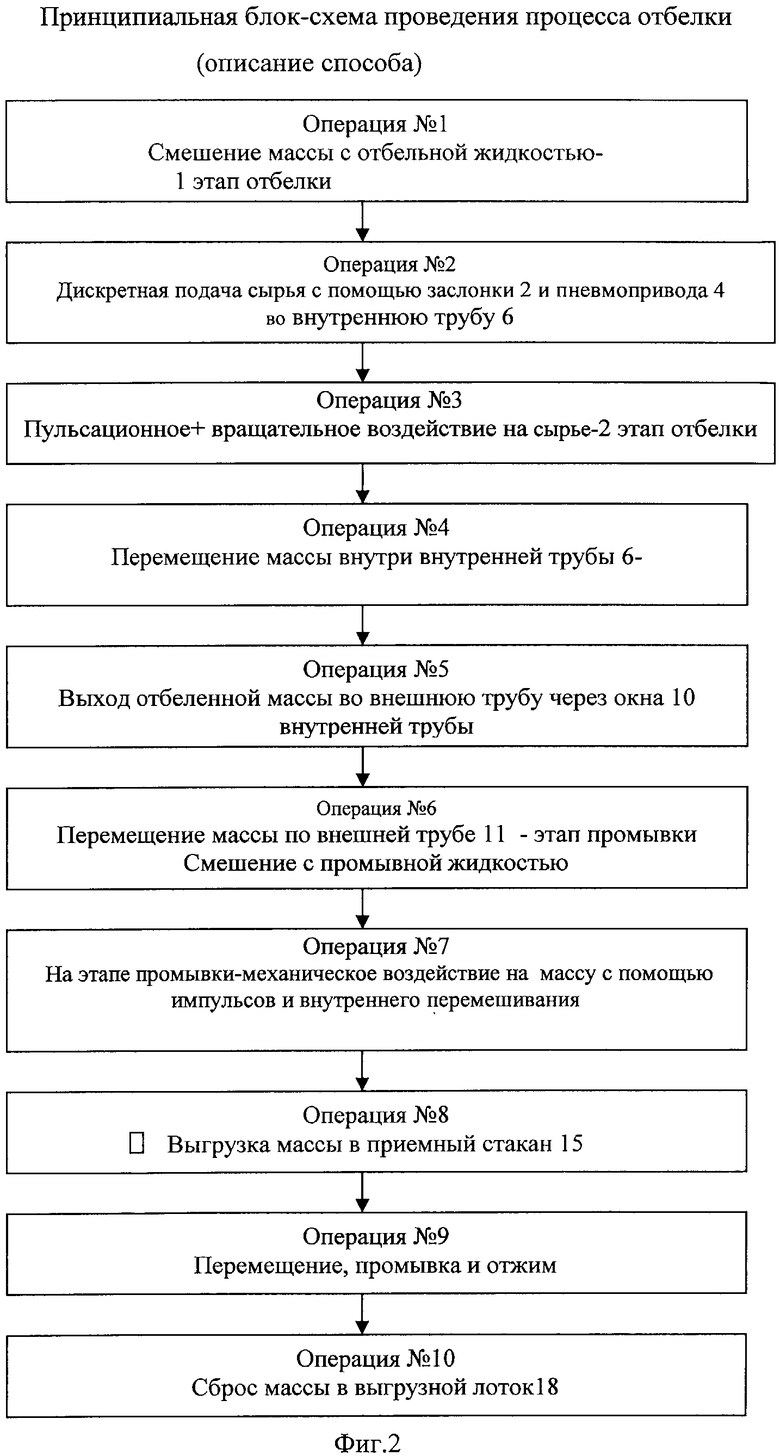

Технический результат в отношении устройства достигается тем, что устройство непрерывной отбелки целлюлозосодержащих полуфабрикатов содержит вертикальную полую емкость типа «труба в трубе», приемный узел, узел отбеливания, узел промывки, узел выгрузки. Приемный узел выполнен в виде загрузочного элемента, отсекающей или поворотной заслонки и пневмокамеры с патрубком, соединенной с пульсатором. Пневмокамера соединена с узлом отбелки. Узел отбелки выполнен в виде внутренней трубы с возможностью вращения, в нижней части которой выполнены отверстия. При этом по всей длине наружной поверхности внутренней трубы закреплено перемешивающее устройство, выполненное в виде винтообразной или спиралевидной ленты, или прута, или лопастей. Узел промывки выполнен в виде внешней трубы с днищем, неподвижно установленной на фундаменте, в средней части которой выполнен патрубок для подачи промывной жидкости, а в нижней части - технологический люк и патрубок. Узел выгрузки выполнен в виде коаксиального полого цилиндра, закрепленного на внешней трубе, выполненного двудонным. Внутреннее дно содержит отверстия и соединено с отводным лотком. К внешнему дну присоединен патрубок для отвода отработанной жидкости. Внутри коаксиального полого цилиндра установлено средство для отжима и выгрузки целевого продукта, содержащее не менее одного скребка, выполненного(ных) в виде жестко закрепленного(ных) одним концом на внутренней трубе стержня, содержащем на другом конце лопатку(ки) с регулируемым углом наклона.

Пульсатор выполнен в виде отдельного устройства, размещен вне реактора и представляет собой механическое устройство-вибратор, генерирующий энергетические импульсы с частотой в диапазоне 5-70 пульсаций в минуту(0,83-1.17 Гц) и мощностью (импульсом), находящейся в диапазоне от 3 до 100 МДж/моль.

Пульсатор выполнен в виде источника сжатого газа (компрессора), ресивера и генератора импульсов, выполненного из золотниково-распределительного механизма, или из системы клапанов впускного и выпускного.

Технический результат в отношении способа работы устройства заключается в том, что способ непрерывной отбелки целлюлозосодержащего растительного сырья заключается в предварительной делигнификации сырья, непрерывной подаче сырья, смешанного с жидким отбеливателем в устройство, обработки сырья в реакторе в течение заданного времени, промывку сырья с последующим извлечением целлюлозы.

В устройство непрерывно сверху подают сырье и отбеливающую жидкость с температурой в диапазоне 20-80°С через смесительное устройство, в котором производится их смешивание до концентрации 9-25 мас.% и производится первый этап отбелки. Далее сырье порциями через поворотную заслонку поступает во внутреннюю трубу, в которой производится второй этап отбелки при одновременном воздействии отбеливателя, вращательного движения и пульсационного воздействия с частотой в диапазоне 5-70 пульсаций в минуту (0,83-1,17 Гц) и мощностью (импульсом) в диапазоне от 3 до 100 МДж/моль. Далее сырье выгружается во внешнюю камеру, где смешивается с водой при температуре 20-80°C и производится процесс промывки при движении разбавленной целлюлозной массы снизу вверх под воздействием как пульсационного, так и вращательного воздействия. Далее сырье, достигнув верхнего уровня внешней трубы, выгружается в коаксиальный полый цилиндр, где производится дополнительная промывка, отжим и выгрузка сырья в лоток.

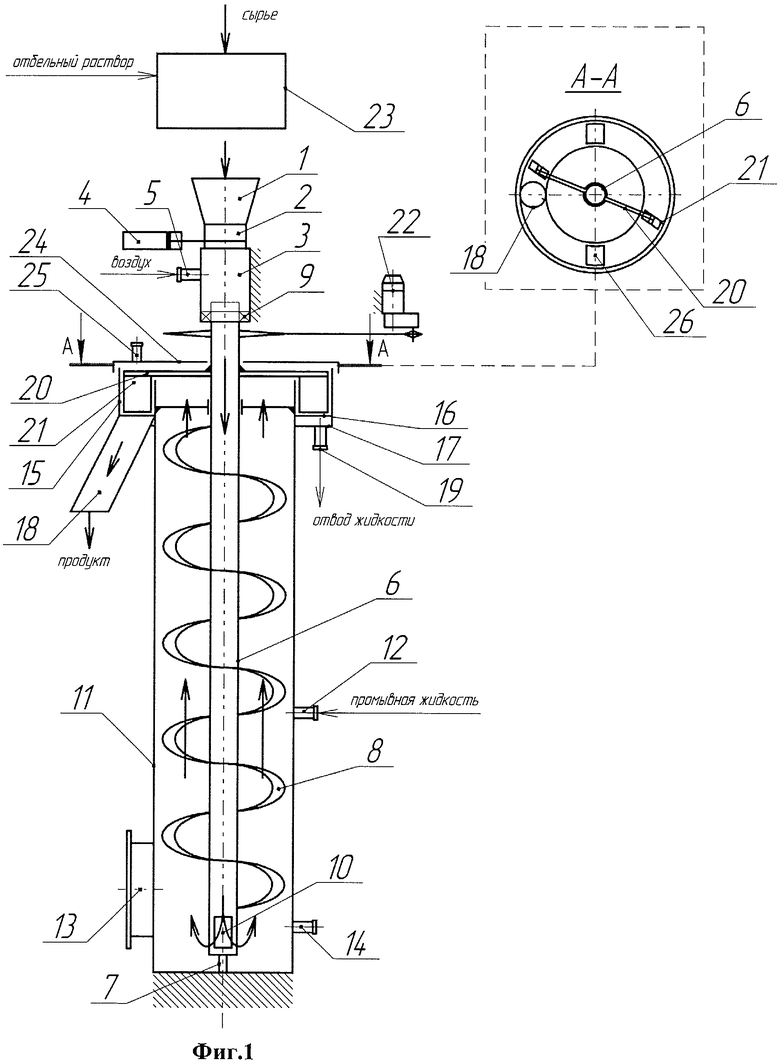

Заявляемое устройство поясняется чертежами, фиг.1, фиг 2,

фиг.1 - принципиальная схема заявленного устройства.

На фиг.1 также представлено сечение А-А;

фиг.2 - принципиальная блок схема проведения процесса отбелки в заявленном устройстве.

Устройство непрерывной отбелки состоит из трех условных узлов (элементов):

1) приемный узел;

2) узел отбелки и промывки;

3) узел выгрузки.

Приемный узел состоит из загрузочной воронки 1, отсекающей или поворотной заслонки 2 и пневмокамеры 3, Отсекающая или поворотная заслонка работает от электро- или пневмопривода 4. На пневмокамере устанавливается патрубок 5 для присоединения воздуховода, предназначенного для подачи сжатого воздуха из пульсатора (на фиг.1 не показан).

Узел отбелки и промывки представляет собой вертикальную полую емкость типа «труба в трубе».

Внутренняя труба 6 является подвижным элементом конструкции и совершает вращательные движения относительно вертикальной оси от привода через ременную или шестеренчатую передачу 22. Нижняя опора 7 внутренней трубы представляет собой подшипниковый узел или шаровую опору.

С наружной стороны по всей длине внутренней трубы закреплена винтообразная или спиралевидная лента, или прут, или лопасти 8.

Верхняя часть внутренней трубы соединена с пневмокамерой 3 через уплотнительное кольцо 9.

В нижней части внутренней трубы имеются отверстия 10 в виде окон.

Внешняя труба 11 представляет собой полую емкость, неподвижно закрепленную к фундаменту. В средней части внешней трубы имеется патрубок 12 для подачи промывной жидкости. В нижней части внешней трубы имеются технологический люк 13 и патрубок 14 отвода отработанной жидкости в случае полной остановки устройства.

Узел выгрузки представляет собой стакан 15 (полый коаксиальный цилиндр), закрепленный на внешней трубе.

На крышке 24 стакана 15 установлены форсунки 25 для подачи промывной жидкости.

Стакан имеет два дна: внутреннее 16 и внешнее 17. На внутреннем дне имеются отверстия для установки сеток. С внутренним дном стакана соединен отводной лоток (патрубок) 18. К внешнему дну присоединен патрубок 19 для отвода жидкости.

Внутри стакана вращается скребковое устройство, состоящее из одного и более скребков, представляющих собой стержень 20, один конец которого жестко закреплен на внутренней трубе 6 и вращается вместе с ней, а на другом конце закреплена лопатка 21. Угол наклона лопатки может регулироваться.

Пульсатор (на фиг.1 не показан), присоединенный к пневмокамере 3 через патрубок 5, выполнен в виде гидравлического устройства - вибратора, создающего энергетические импульсы с частотой в диапазоне 5-70 пульсаций в минуту и мощностью (импульсом), находящейся в диапазоне от 3 до 100 МДж/моль.

Генератор энергетических импульсов может быть выполнен в виде любого иного устройства, обеспечивающего создание (генерирование) энергетических импульсов на перерабатываемое сырье, находящееся в реакторе с частотой в диапазоне 5-70 пульсаций в минуту и мощностью (энергетическим импульсом), находящейся в диапазоне от 3 до 100 МДж/моль.

Устройство работает следующим образом.

1. Принцип работы

Предварительно делигнифицированная масса целлюлозосодержащего растительного сырья, в дальнейшем полуфабрикат, подается в устройство для смешения и/или измельчения, и/или гомогенизации 23, куда также подается отбеливающая жидкость температурой 20-80°С в соотношении 1:3-1:10 к сухому веществу сырья (концентрация от 9 до - 25 мас.%).

В качестве отбеливающей жидкости выступает водный раствор перекиси водорода 1-2 мас.% к массе сухого вещества сырья,

pH отбельного раствора доводится до 3-4 кислотой.

В качестве стабилизатора перекиси водорода в отбельном растворе используют различные стабилизаторы (например, метамаданат аммония).

В устройстве смешения и/или измельчения, и/или гомогенизации происходит первый этап процесса отбелки.

Суспензия полуфабриката и отбеливающей жидкости самотеком непрерывно подается в загрузочную воронку 1 установки непрерывной отбелки.

Таким образом подача сырья осуществляется самотеком без применения насосов или других нагнетающих устройств.

Затем суспензия концентрацией от 9 до 25 мас.% через отсекающую или поворотную заслонку 2 и пневмокамеру 3 поступает во внутреннюю трубу 6.

Внутренняя труба совершает вращательные движения.

Вращение трубы позволяет отбеливающей жидкости равномерно распределяться и смешиваться с целлюлозой.

Через внутреннюю трубу суспензия движется сверху вниз за счет сил тяжести и накладываемых пульсаций, создаваемых воздухом, подаваемым в пневмокамеру 3 пульсатором через патрубок 5.

Для обеспечения направленной подачи импульса сжатого воздуха (пульсаций) во внутреннюю трубу 6 служит (срабатывает) отсекающая или поворотная заслонка 2, которая работает синхронно с подачей импульса.

Здесь, во внутренней трубе, происходит второй (заключительный) этап отбелки, где масса окончательно отбеливается, и pH суспензии достигает нейтрального значения.

Дойдя до низа внутренней трубы 6, суспензия, под воздействием пульсаций, вращения и силы тяжести, переходит через отверстия 10 во внешнюю трубу 11. Пространство между внутренней трубой 6 и внешней трубой 11 образует внешнюю камеру. Движение суспензии во внешней камере направлено вверх и осуществляется за счет флотационных свойств полуфабриката, силы импульса и вращательных движений внутренней трубы 6 с закрепленными на ней винтообразной или спиралевидной лентой или прутом, или лопастями 8.

Внешняя камера выполняет заключительную стадию технологического процесса - промывку осветленной массы от солей и других водорастворимых компонентов.

Для этого в устройство отбелки через дозатор 12 подается промывная жидкость, предварительно подогретая до температуры 20-80°C в теплообменном аппарате. В качестве промывной жидкости выступает вода в соотношении 1:3-1:10 к сухому веществу сырья. Так в процессе промывания концентрация сырья уменьшается и становится 4-15 мас.%.

Процесс промывки дополнительно интенсифицируется вращательным движением внутренней трубы 6 с закрепленной на ней винтообразной или спиралевидной лентой или прутом, или лопастями 8.

Таким образом, на массу (суспензию), находящуюся во внешней камере устройства отбелки, накладываются вибрационные и перемешивающие воздействия, что интенсифицирует процесс в объеме массы и локально на поверхности каждого волокна.

Осуществляется перемешивание в рабочем объеме устройства, что приводит к эффективному взаимодействию волокнистой массы с отбеливающим реагентом.

По мере заполнения внешней камеры суспензия концентрацией 4-15 мас.% выгружается в стакан 15. Специальными лопатками 21 отбеленный и промытый продукт выводится в выгрузной лоток 18. По мере перемещения лопаток 21 по стакану, за счет угла их наклона, происходит частичный отжим отбеленного и промытого продукта.

Отжатая жидкость стекает через специальные отверстия во внутреннем дне 16 на внешнее дно 17, и оттуда через патрубок 19 отводится из установки. Для контрольной промывки массы предусмотрен ввод дополнительной порции промывной жидкости через форсунку 25, которая также отделяется от массы и отводится через патрубок 19.

При полной остановке устройства для слива жидкости из него служит патрубок 14.

Длительность всего процесса отбелки занимает время от 15 до 30 минут.

Содержание лигнина в сырье до начала процесса отбеливания, до подачи в реактор, составляет от 5 до 15% от сухого вещества, а на выходе - после проведения процессов отбелки и промывки уменьшается до 3,5-13,5% от сухого вещества.

Влагопоглощение полученного продукта по заявленному техническому решению значительно выше, чем известных импортных аналогов.

По известным аналогам водопоглощение ПВ, полученных из однолетних растений - это 1:5-1:7.

У заявляемого технического решения водопоглощение полученных ПВ выше - это 1:9-1:10.

То есть водопоглощение полученного продукта значительно увеличивается.

Качество полученного продукта также оценивается по степени белизны. Степень белизны полученного продукта по заявляемому техническому решению - 80-85 ед.

Таким образом, перерабатываемое сырье, начиная с поступления в смеситель, подвергается следующим воздействиям, которые характеризуют существенные признаки заявленного способа работы устройства, необходимых и достаточных для реализации заявленного способа в заявленном устройстве (см. фиг.2), на которой приведена принципиальная блок-схема проведения процесса отбелки.

Заявляемое техническое решение в отношении заявленного способа обеспечивает следующие приемущества по сравнению со способом, используемым в прототипе.

За счет взаимодействия и сочетания признаков устройства и способа реализованным в заявленном техническом решении.

1. Способ обеспечивает интенсификацию процесса отбелки, эффективную работу устройства (реактора), за счет наложения эффекта пульсационного воздействия, внутреннего перемешивания под воздействием вращения внутренней трубы и ее конструктивных особенностей.

2. Способ обеспечивает работоспособность устройства при более низких температурах как отбеливающего реагента, так и промывочной жидкости - воды (от 20°C до 80°C).

3 Способ обеспечивает качественный выход получаемой продукции:

при уменьшении времени протекания процесса отбеливания:

- перерабатывается целлюлозосодержащий полуфабрикат с высокой концентрацией массы 9-25 мас.%;

- полученный продукт обладает:

высокой влагопоглощающей способностью: 1:9; 1:10;

- высокой степенью белизны: 80-85 ед;

- незначительным содержанием лигнина: 3,5%.

4. Способ обеспечивает низкий расход энергоресурсов за счет возникновения синергетического эффекта - взаимного влияния конструктивных и технологических особенностей заявленного устройства

(способа его работы):

- для работы данной установки требуется одна энергопотребляющая точка - двигатель для вращения внутренней трубы.

Технический результат обеспечивается за счет новой конструкции отбельного аппарата, а именно:

- внутренняя труба выполнена с возможностью вращения;

- наличие винтообразной или спиралевидной ленты или лопастей на наружной стороне внутренней трубы;

- применение нового пульсационного устройства обеспечивающего высокоэнергетическое воздействие на реакционную среду гидравлическим ударом.

Результатом этого воздействия на сырье является создание кавитационного эффекта в реакционной массе сырья, приводящего к интенсификации процесса отбелки.

Заявленное техническое решение соответствует критерию «новизна», предъявляемому к изобретению, т.к. из исследованного уровня техники не выявлены технические решения, совпадающие по конструктивным признакам устройства и применяемой технологии.

Заявленное техническое решение соответствует критерию «изобретательский уровень», предъявляемому к изобретению, т.к. заявленное техническое решение не является очевидным для специалиста в избранной области техники.

Заявленное техническое решение соответствует критерию «промышленная применимость», предъявляемому к изобретению, т.к. заявленное техническое решение реализовано в виде пилотной установки на одном из предприятий РФ, при этом получены все заявленные технические результаты (цели), которые значительно превосходят известные показатели установок аналогичного назначения, известных на дату подачи настоящей заявки.

Источники информации

1. Оборудование целлюлозно-бумажного производства в 2-х т. Т.1 Оборудование для производства волокнистых полуфабрикатов / В.А Чичаев, А.А.Васильев, И.А.Васильев и др. - М., Лесная промышленность, 1981, - 368 с.

2. Оборудование для производства целлюлозы. Химическое оборудование. (Технический католог АО «Петрозаводскмаш»). - Петрозаводск: Издательство «Петропресс», 1994. - 259 с.

3. Отраслевой стандарт ОСТ 26-08-1455-76 «Башни отбельные. Типы и основные параметры».

| название | год | авторы | номер документа |

|---|---|---|---|

| ПУЛЬСАЦИОННОЕ УСТРОЙСТВО ДЛЯ ДЕЛИГНИФИКАЦИИ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО РАСТИТЕЛЬНОГО СЫРЬЯ И СПОСОБ ЕГО РАБОТЫ | 2009 |

|

RU2479619C2 |

| УСТРОЙСТВО ДЛЯ ЭКСТРАКЦИИ РАСТИТЕЛЬНОГО СЫРЬЯ И СПОСОБ РАБОТЫ УСТРОЙСТВА ДЛЯ ЭКСТРАКЦИИ РАСТИТЕЛЬНОГО СЫРЬЯ | 2010 |

|

RU2467781C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2010 |

|

RU2413808C1 |

| СПОСОБ ОТБЕЛИВАНИЯ ЛИГНОЦЕЛЛЮЛОЗНЫХ, ЦЕЛЛЮЛОЗНЫХ И СИНТЕТИЧЕСКИХ ПОЛИМЕРНЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ С ИСПОЛЬЗОВАНИЕМ ЩЕЛОЧНЫХ ПЕРОКСИДОВ | 1995 |

|

RU2152467C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ИЗ МИСКАНТУСА ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ | 2020 |

|

RU2763880C1 |

| Установка для промывки и отбелки целлюлозосодержащего материала | 1974 |

|

SU510549A1 |

| СПОСОБ ОТБЕЛКИ ЦЕЛЛЮЛОЗНОГО ПОЛУФАБРИКАТА | 1973 |

|

SU406993A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2011 |

|

RU2487206C1 |

| Башня отбельная | 1979 |

|

SU848516A1 |

| Устройство для обработки целлюлозосодержащего материала | 1981 |

|

SU1006559A1 |

Изобретение относится к устройствам и технологиям для непрерывной отбелки целлюлозосодержащих полуфабрикатов (делигнифицированной массы целлюлозосодержащего растительного сырья). Устройство непрерывной отбелки целлюлозосодержащих полуфабрикатов содержит вертикальную полую емкость типа «труба в трубе», приемный узел, узел отбеливания, узел промывки, узел выгрузки. Приемный узел выполнен в виде загрузочного элемента, отсекающей или поворотной заслонки и пневмокамеры с патрубком, соединенной с пульсатором, пневмокамера соединена с узлом отбелки. Узел отбелки выполнен в виде внутренней трубы с возможностью вращения, в нижней части которой выполнены отверстия. При этом по всей длине наружной поверхности внутренней трубы закреплено перемешивающее устройство, выполненное в виде винтообразной или спиралевидной ленты, или прута, или лопастей. Узел промывки выполнен в виде внешней трубы с днищем, неподвижно установленной на фундаменте, в средней части которой выполнен патрубок для подачи промывной жидкости, а в нижней части - технологический люк и патрубок. Узел выгрузки выполнен в виде коаксиального полого цилиндра, закрепленного на внешней трубе, выполненного двудонным. Внутреннее дно содержит отверстия и соединено с отводным лотком. К внешнему дну присоединен патрубок для отвода отработанной жидкости. Внутри коаксиального полого цилиндра установлено средство для отжима и выгрузки целевого продукта, содержащее не менее одного скребка, выполненного(ных) в виде жестко закрепленного(ных) одним концом на внутренней трубе стержня, содержащем на другом конце лопатку(ки) с регулируемым углом наклона. 2 н. и 2 з.п. ф-лы, 2 ил.

1. Устройство непрерывной отбелки целлюлозосодержащих полуфабрикатов, содержащее вертикальную полую емкость типа «труба в трубе», приемный узел, узел отбеливания, узел промывки, узел выгрузки, отличающееся тем, что приемный узел выполнен в виде загрузочного элемента, отсекающей или поворотной заслонки и пневмокамеры с патрубком, соединенной с пульсатором, при этом пневмокамера соединена с узлом отбелки, а узел отбелки выполнен в виде внутренней трубы с возможностью вращения, в нижней части которой выполнены отверстия, при этом по всей длине наружной поверхности внутренней трубы закреплено перемешивающее устройство, выполненное в виде винтообразной или спиралевидной ленты, или прута, или лопастей, узел промывки выполнен в виде внешней трубы с днищем, неподвижно установленной на фундаменте, в средней части которой выполнен патрубок для подачи промывной жидкости, а в нижней части - технологический люк и патрубок, узел выгрузки выполнен в виде коаксиального полого цилиндра, закрепленного на внешней трубе, выполненного двудонным, а внутреннее дно содержит отверстия и соединено с отводным лотком, к внешнему дну присоединен патрубок для отвода отработанной жидкости, при этом внутри коаксиального полого цилиндра установлено средство для отжима и выгрузки целевого продукта, содержащее не менее одного скребка, выполненного(ных) в виде жестко закрепленного(ных) одним концом на внутренней трубе стержня, содержащего на другом конце лопатку(ки) с регулируемым углом наклона.

2. Устройство непрерывной отбелки целлюлозосодержащих полуфабрикатов по п.1, отличающееся тем, что пульсатор выполнен в виде отдельного устройства, размещен вне реактора и представляет собой механическое устройство-вибратор, генерирующий энергетические импульсы с частотой в диапазоне 5-70 пульсаций в минуту (0,83-1,17 Гц) и мощностью (импульсом), находящейся в диапазоне от 3 до 100 М Дж/моль.

3. Устройство непрерывной отбелки целлюлозосодержащих полуфабрикатов по п.1, п.2, отличающееся тем, что пульсатор выполнен в виде источника сжатого газа (компрессора), ресивера и генератора импульсов, выполненного из золотниково-распределительного механизма или из системы клапанов впускного и выпускного.

4. Способ непрерывной отбелки целлюлозосодержащего растительного сырья, заключающийся в предварительной делигнификации сырья, непрерывной подаче сырья, смешанного с жидким отбеливателем, в реактор, обработке сырья в реакторе в течение заданного времени, промывку сырья с последующим извлечением целлюлозы, отличающийся тем, что в устройство непрерывно сверху подают сырье и отбеливающую жидкость с температурой в диапазоне 20-80°С через смесительное устройство, в котором производится их смешивание до концентрации 9-25 мас.% и производится первый этап отбелки, далее сырье порциями через поворотную заслонку поступает во внутреннюю трубу, в которой производится второй этап отбелки при одновременном воздействии отбеливателя, вращательного движения и пульсационного воздействия с частотой в диапазоне 5-70 пульсаций в минуту (0,83-1,17 Гц) и мощностью (импульсом) в диапазоне от 3 до 100 М Дж/моль, далее сырье выгружается во внешнюю камеру, где смешивается с водой при температуре 20-80°С и производится процесс промывки при движении разбавленной целлюлозной массы снизу вверх под воздействием как пульсационного, так и вращательного воздействия, далее сырье, достигнув верхнего уровня внешней трубы, выгружается в коаксиальный полый цилиндр - приемную тарелку, где производится дополнительная промывка, отжим и выгрузка сырья в лоток.

| Башня для отбелки целлюлозы | 1988 |

|

SU1553595A1 |

| СПОСОБ ОТБЕЛИВАНИЯ ЛИГНОЦЕЛЛЮЛОЗНЫХ, ЦЕЛЛЮЛОЗНЫХ И СИНТЕТИЧЕСКИХ ПОЛИМЕРНЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ С ИСПОЛЬЗОВАНИЕМ ЩЕЛОЧНЫХ ПЕРОКСИДОВ | 1995 |

|

RU2152467C1 |

| US 5766414 А, 16.06.1998 | |||

| Пожарный подъемник | 1978 |

|

SU797703A1 |

| Башня отбельная | 1979 |

|

SU848516A1 |

Авторы

Даты

2011-05-27—Публикация

2010-06-22—Подача