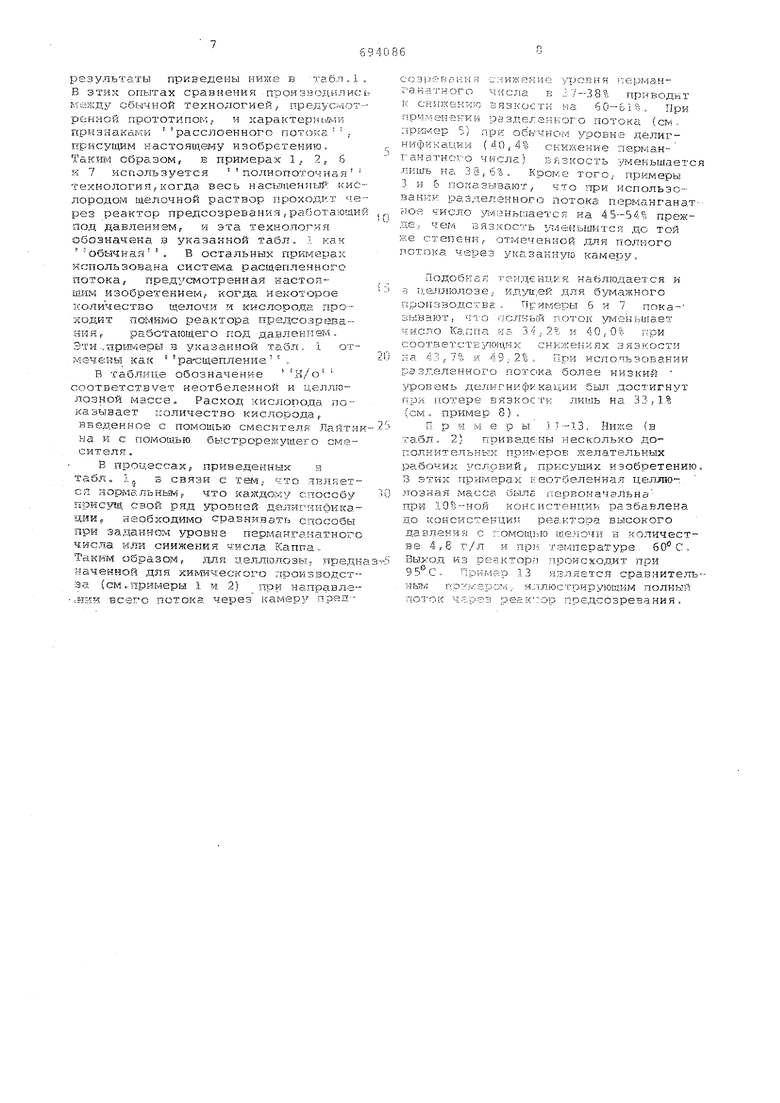

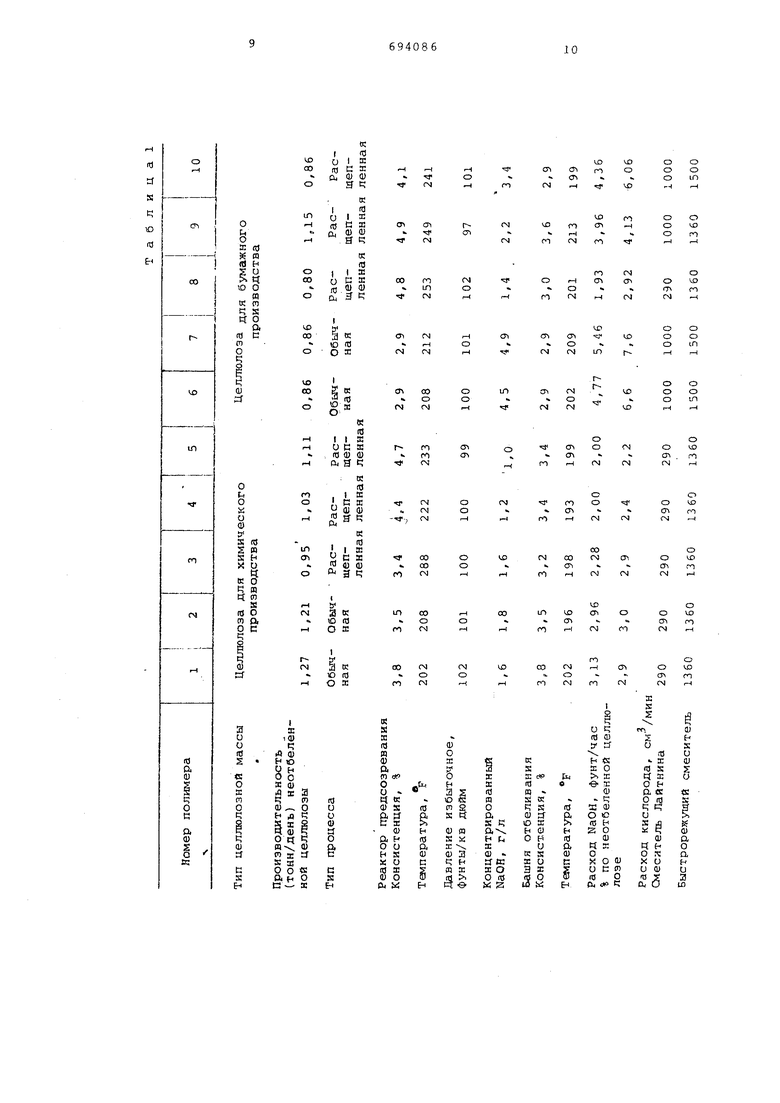

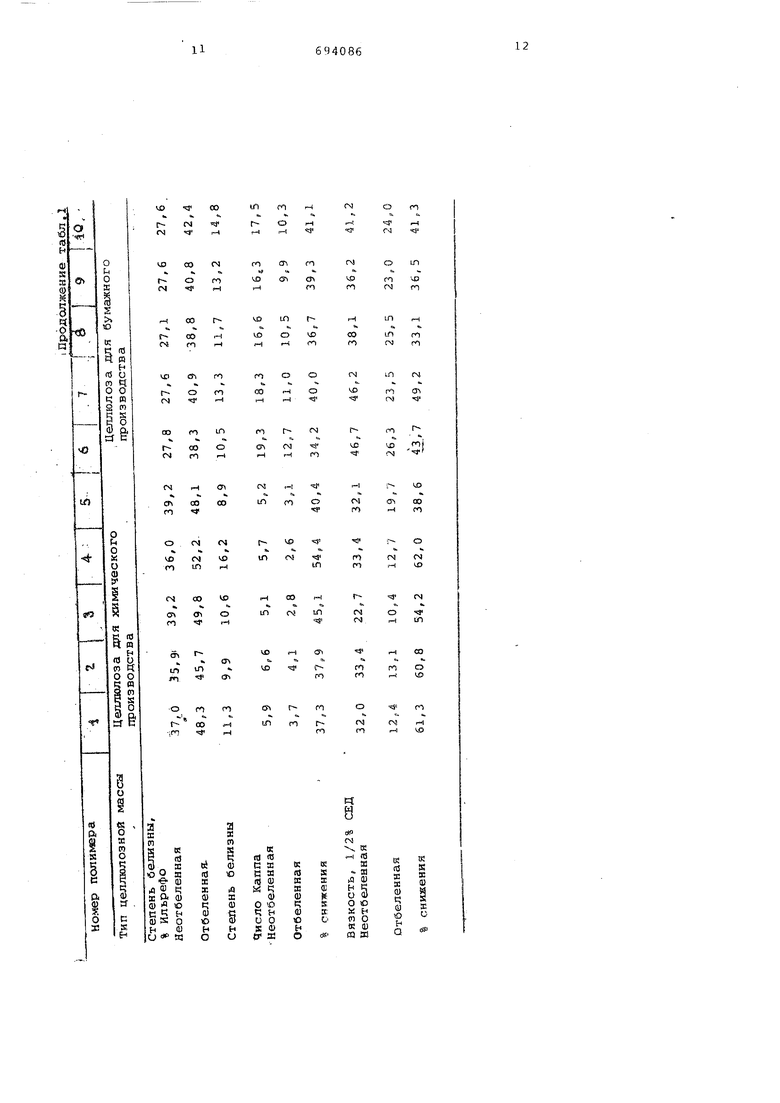

(54) СПОСОБ ДЕЛИГНИФИКАЦИИ ЦЕЛ.ПРОЛОЗЫ ПО трубопроводу в теплообменник, где для повышения температуры до тр буемрго значения используют пар. Подогретую щелочную массу затем подают по трубопроводу в камеру пркдсозревания, где давление за сче:: давления кислорода моментально, за очень короткий период времени повышается. Обработанный давлением выходящий поток для снижения вязкости массы до требуемого значения из камеры направляется по трубопроводу, где он смешивается с дополнительным кис родом и щелочью. Поток из линии подают в дегазатор, где всякий нерастворенный недиспергированный кислород затем отделяют от жидкости и после этого провентилированную окисленную щелочную массу подают вни отбельной башни с псмощью трубопро вода. На этой стадии температура целлюлозного шлама ниже точки кипен;-я. Поток щелочной окисленной целлюлозной массы направляют вверх вдоль башни с достаточным временем выдержки для того, чтобы требуем отбеливание и делигнификация мсгли иметь место. Перемешивания целлюло ного шлама в башне следует избежать Первоначальное давление и перегод давления во время отбеливания опред ляют в зависимости от высоты башни. Выходящий из башни продукт зг1тем направляют по трубопроводу в промыв ной аппарат . Оставшуюся тепловую щ лочную жидкость, полученную в первом промывном аппарате, собирают в сборнике, а часть ее возврагдают через трубопровод в линию. Другую часть возвращают в промывной аппара Целлюлозную массу из прокалвного апп рата затем подают- по трубопроводу во второй промывной аппарат, где и пользуется промывная вода, и промы тая целлюлозная масса затем направляется на последующие стадии от беливания, например на обработку двуокисью хлора. Отходящий поток собирают в сборник, из которого часть используется для грубой пром ки массы, а остальная часть направ ляется по трубопроводу для использо вания при промывке массы в первом промывном аппарате. По второму варианту камера для создания предварительного давления заменяется быстроходным смесителем, который служит той же цели, что и указанная камера. Быстроходный смеситель имеет соответствующий быстро режущий смеситель, обладающий легкостью в диспергировании кислоро да в целлюлозной массе, и он действует при повьпяенной температуре и давлении, выступая в роли кш-леры предсозревания. Чтобы выступить в такой роли, смеситель должен быть выполнен таким образом, чтобы ок мог выдержать давление, под которы-/1 должна нахходиться Kai-iepa предсозревания. При выходе; из смесителя в линию целлюлознс.я масса разбавляется из линии дополнительны наС зпценньам кислородом щелочньп - раствором. После пополнения щелочного потока щелочной разделкой и кислородом он разделяется ка два потока .Поток ,-состояйщй примерно на половину из щелочного потока, направляется на разбавение входящего густого целлюлозного: сырья до более высокой консистенции по сравнению с окончательно необходимой консистенцией, например около 4,5%. Оставш тося часть щелочного потока вводят по трубопроводу в выходящий через поток из аппарата высокого давления f. служащего для предсозревания целлюлозы. Это в дальнейшем снижает консистенцию целлюлозного шлама до значения порядка 3%. Последующее разбавление также для уменьшения температуры шлама ниже температуры кипения. Это также должно обеспечить дополнительную пользу для отбеливания в башне. Поскольку объег- ная скорость СЕлрья через систему предсозревания уменьшаетсяf время выдержки увеличк:вается. Для того же количества использованного тепла также будет достигнута более высокая температура предсозревания. Кроме того, для заданной концентрации NaOH в фильтрате разделение потока предлагаемым способом снижает концентрацию NaOH в реакторе предсоэревания. Разделений приготовленного щелочного потока жидкости должно регу-, лироваться так, чтобы не менее чем около 1/3 части от всего потока было направлена к месту введения густого сырья,, т.е. через одну линию, а оставшиеся 2/., части потока направляются на выход из реактора высокого давления,- т.е. через, другую линию. На этой стадии консистенция целлюлозного щлагла в сосуде высокого давления - сосуде предсозревания, находится в пределах от 3 до 11 вес.% (предпочтительно 4-8 вес.%) Желательно, чтобы не менее 1/3 потока фильтрата было направлено на выход из реактора высокого давления через линию, Температура готового щелочного раствора, поступающего в две лянии, достигает равновесия при J34,, В башне используется 2 и б вес (предпочтительнс 3 и 4 вес.%) щ« лочной водной цел/:голозной массы низкой консистенции (нс-npt-iMep, менее че.м 1C вес.% древесной целлюлозы). Достаточное количество щелочи вводят для повышения рИ целлюлозной массы до значения, примерно между 9 и 14, и преимущественно между 11,5 и 12,5. При использовании едкого нат обычно используется около 1-10 г на .литр его или чтобы это составило около 0,1-1,0% по весу от целлюлозного шлама. Щелочную целлюлозную массу смеши вают с кислородом в быстроходном перемешивающем устройстве так, чтоб в водной целлюлозной массе не остав лось крупных пузырьков кислорода. Находящиеся в этой массе пузырьки кислорода не превышают примерно 1/1 дюйма в диаметре. В целлюлозной массе нет нерастворенного газообраз ного кислорода. Кислород вводят в количестве 0,1-4 вес.% от водной целлюлозной массы, причем для древе сины мягких пород это количество равно 0,2-0,8 вес.%, а для целлюлозной массы из древесины твердых пород - О,2-0,4 вес.%. Необходимо избегать каких-либо нерастворенных пузырьков кислорода значительного размера, поскольку они приводят к нарушению восходящего потока цел люлозной массы через отбельную башню, приводя тем самым к неравномерному отбеливанию,. что крайне нежелательно. Kpcwe того, более крупные пузырьки имеют тенденцию к слип нию, а этого также следует избегать Все нерастворенные пузырьки должны быть тонко диспергированы с тем, чтобы исключить какое-либо значительное слипание. Всякий нерастворенный кислород, например пузырьки, превьашающие око ло 1/16 дюйма в диаметре, перед вводом насыщенной кислородом целлю лозной массы в отбельную башню удаляются из системы путетл продувки в воздушнике через трубопровод. Среди быстроходных быстрорежущих перемешивающих устройств для распределения кислорода в целлюлозной массе известны поточный смеситель Лайтника или Лайн-Мешалка фирмы Миксинг Ко , в сосуде подсозревания или быстроходном смесителе подцерживается давление до 2-10 атм и тилпература 71-149°С, преимущественно 96-126, , : в течение примерно 1-30 мин. В процессе обработки в башне температура реакции водного целлюг лозного шлама 90,6-99,8С. Если температура реак ции значительно пре шает 99,8 С, необходимы некоторые средства для создания давления. С этой целью максимальные температуры реакции зависят от высоты отбельной башни или начального используемого давления. Температура не должна пре вышать точку кипения целлюлозного шлама при рабочем давлении. ,При проведении отбеливания в башне -давление на водную целлилоануео массу постепенно понижается на величину перепала (около 1 атм), при максимальном перепаде около 10 ггтм. Этот перепад давления при отбеливании может быть вызван за счет высоты башни отбеливания, хотя при этом могут быть применены любые средства для постепенного и постоянкого уменьшения давления в процессе Ътбеливания. Таким образом, башня отбеливания высотой 91,4 м обеспечивает первоначальное избыточное давление около 9,5 кгс/см f а башня отбеливания высотой 12,2 м - пер врначальное д а вление около 1,2 кгс/см . Наилучшей является башня отбеливания высотой яе белее 91,4 м и не манее 12,2 м. Время нахождения водной целлюлозной массы в башне отбеливания может быть от 5 до 12 мин, что зависит от давления в системе и от степен:отбеливания, необходимой для конкретной применяемой целлюлозы. Некоторые деляюлозные массы требуют более сильного отбеливания по сравнению с другими. При более выcoкcsv первоначальнсм давлении, созданнш-sв более высокой башне, это врег.ая может равняться 2-60 мин. При башне высотой 40 футов (12,2 м) , обеспечивающей приблизительно перепад давления около 1 атм, BpBiMH нахождения водной целлюлозной массы в башне около 30-60 мин, предпочтительно около 40 мин. Предлагаемый способ деминксрикации целлюлозы допускает повьшение вязкости целлюлозной масгы. Вязкость характеризует замер средней степени пол1-1меризации це.ялюлозы в образце пульпы, т,е, среднюю длину цепи целлюлозы. Таким образом, ч г- еньшения показателей вязкости сви- . детельствуют о степени деполз-гкериэации или разложения, вызванного процессом отбеливания. Излишнего разложения следует избегать, поскольку оно придает нежелательные физические свойства любой бумаге, сделанной из этой целлюлозной массы. Число Каппа определяют с помощью арг.аниовокиало го калия, пошедшего на порцию пульпы, и оно представляет собой величину его сохранившех-ося содержания лигнина. Чем выше число Каппа, там менее отбелена и делигнифицироиана целлюлозная масса. Путем сравнения чисел Каппа проб до и после отбетшвания можно получить оценку степени делигнификации, имевшей место в процессе отбеливания. Примеры 1-10. На установке были проведены пилотные исследования, а рабочие условия и полученные реэультбггы приведены ниже в табл. В этих опытах cpasHevmH произво7дилис г-.гежду обычной технологией; препус-..ioT реняой прототипом,- я характерньми приэнакакгг -расслоенного потока, ,. присущим настояичему изобретению, TuKJ-M образом, в примерах 1, 2, 6 и 7 используется полнопоточная технология., когда весь HacMueHnTjf: кис лородом щелочной раствор проходд-/г че рез реактор предсозревания ,рабо1ающи яод давлением, и эта технология обоэкачека в указанной табл. л как - обичная - . в остальных npravretiax использована система расш,епленнс го потока, предусмотренная настояшим изобретением, когда некоторое количество щелочи и кислорода гЕрокодит помимо реактора предсозрггвазияр работающего под давлениел,, Эти .,пр -&1еры 3 указанной табл, i отмечены как расщепление . В таблице обозначенг- е Н/о соответствует неотбеленной и целлюлозной массе. Расход кислорода показывает количество кислородар ВБвденное с помощью смесителя Лайт.ч на и с помош.ью быстрорежущего смесителя , В процессахJ, приведенных в табл, 1 Б связи с теМ; что является нормальньмр что каждому пуксут. свой ряд уровней делигниоккацйи. необходимо сравнивать способы при заданном уровне пермангаиагного числа или снижения ч:исла Каппа,. Таким образомf ;для целлюлоэья. ттредн ааченной для хи&.шческого лроизводстза {см..примеры 1 и 2) при направле .HJSH всего потока через камеру пред соз1.. я с. фовия пермангаватного числа в 37-38% приводит к сн11жекию вязкости на . При гфчл енекии рэ зде/:енкого потока (см- pKKsp Ъ; при обь-чном уровне делигнификации (/1Q , 4% снижение перманганатного числа) вязкость уменьшается .пишъ на 38,6%. Кроме того,, примеры 3 и 6 показывают что ;три кспольэованиг- разделенного потока перманганатное ч:исло уг аньгаается на 45-54% прежде, чем вязкость Л.1еньшится до той же степени, отмеченной для полного потока через указанную камеру. 3 тхетхлюлоэе,, кду1г:ей для бумажного производства. Примеры б и 7 показьшают, что гюлкый поток уменьшает число Каппа яа З-., 2° и г;ри соответстЕомОщих снижениях вязкости на 43,7% и 49,2%. Щт использовании рэ зделенв:ого потска более низкий утэовень делигнизж нации был достигнут при потере вязкости лишь на 33,1% (см. пример 8). Примеры 1 , Ниже (в табл., 2) привадб:ны несколько доПО.ЛЛ-;ит е.льных приг ;еров же.п.ательных ре.бочих условий, присущих изобретению. 3 этик примерах кеотбелекная целлю.позная масса была г ервона1аЛьна при 195-ной консистенции разбавлена до консистенди реактора высокого давления с помощью щелочи в количестве 4,8 г/л и при температуре 60° С, Выход из реактор; происходит при 95 С- Пример 13 является сравнитель-ныг/; np:jv:epoM,. ил.пюстрируюи1ИМ полный noiOK регк/ор предсозревания,

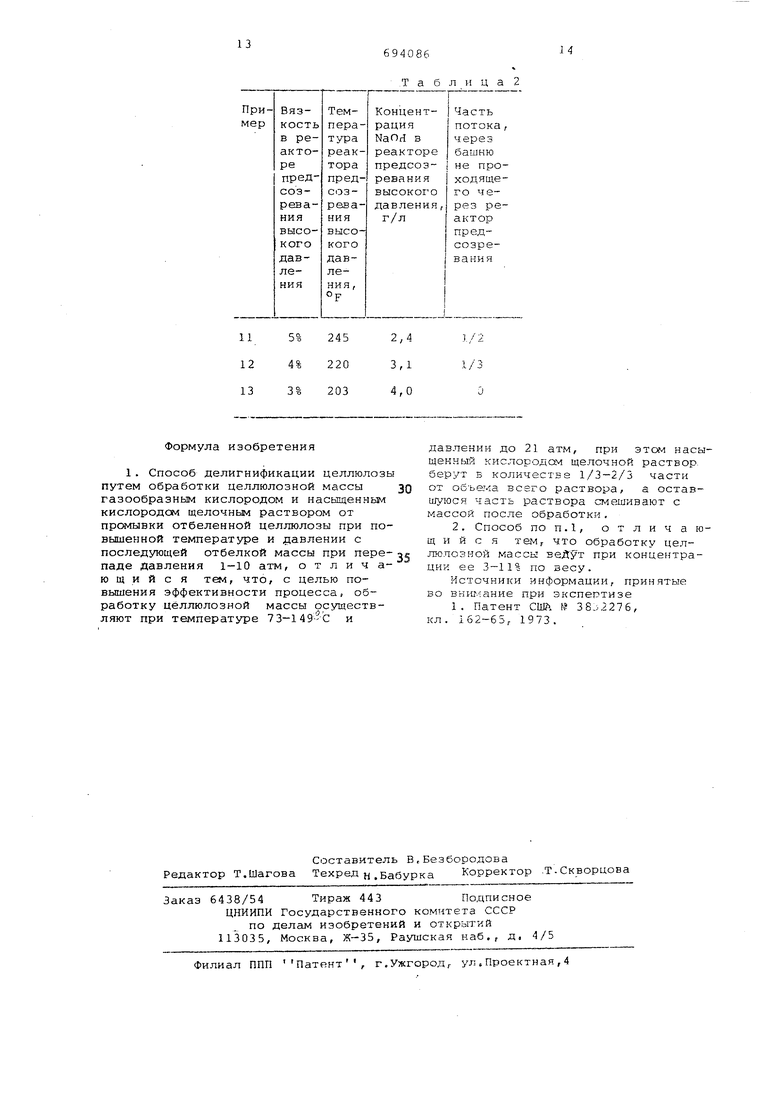

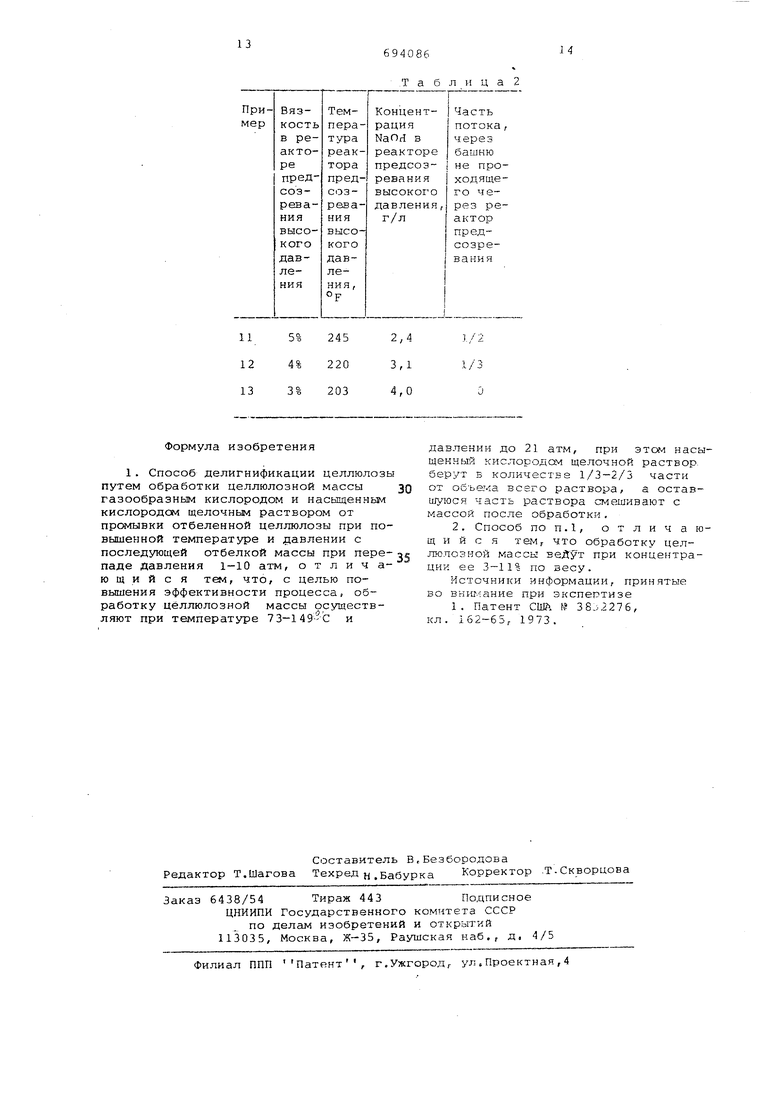

Т а б л и ц а 2

Часть потока, через башню не проходящего через реакторпредсозревания

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОТБЕЛИВАНИЯ ЛИГНОЦЕЛЛЮЛОЗНЫХ, ЦЕЛЛЮЛОЗНЫХ И СИНТЕТИЧЕСКИХ ПОЛИМЕРНЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ С ИСПОЛЬЗОВАНИЕМ ЩЕЛОЧНЫХ ПЕРОКСИДОВ | 1995 |

|

RU2152467C1 |

| СПОСОБ ОТБЕЛКИ ЦЕЛЛЮЛОЗЫ И ДРУГИХ ЦЕЛЛЮЛОЗНЫХ И ЛИГНОЦЕЛЛЮЛОЗНЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ И ТРЕХСТАДИЙНЫЙ СПОСОБ ОТБЕЛКИ ЦЕЛЛЮЛОЗНЫХ И ЛИГНОЦЕЛЛЮЛОЗНЫХ МАТЕРИАЛОВ | 1995 |

|

RU2141016C1 |

| СПОСОБ ПРОИЗВОДСТВА ЦЕЛЛЮЛОЗЫ БЕЗ ПРИМЕНЕНИЯ ХЛОРНЫХ ХИМИКАТОВ | 1993 |

|

RU2126471C1 |

| Способ получения беленой лигноцеллюлозной массы (его варианты) | 1991 |

|

SU1838488A3 |

| УСТРОЙСТВО НЕПРЕРЫВНОЙ ОТБЕЛКИ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ПОЛУФАБРИКАТОВ И СПОСОБ ЕГО РАБОТЫ | 2010 |

|

RU2419699C1 |

| СПОСОБ КИСЛОРОДНОЙ ДЕЛИГНИФИКАЦИИ НЕБЕЛЕНОЙ ЦЕЛЛЮЛОЗНОЙ МАССЫ | 1991 |

|

RU2071518C1 |

| ИСПОЛЬЗОВАНИЕ ПОВЕРХНОСТНО-АКТИВНОГО ВЕЩЕСТВА ДЛЯ ОБРАБОТКИ ПУЛЬПЫ И УЛУЧШЕНИЕ ВВЕДЕНИЯ КРАФТ-ПУЛЬПЫ В ВОЛОКНО ДЛЯ ПОЛУЧЕНИЯ ВИСКОЗЫ И ДРУГИХ ВТОРИЧНЫХ ВОЛОКНИСТЫХ ПРОДУКТОВ | 2013 |

|

RU2636306C2 |

| СПОСОБ МНОГОСТАДИЙНОЙ ОТБЕЛКИ ЦЕЛЛЮЛОЗЫ | 1991 |

|

RU2044808C1 |

| СПОСОБ ГАЗОВОЙ ДЕЛИГНИФИКАЦИИ ДРЕВЕСНОЙ ПУЛЬПЫ | 1994 |

|

RU2097461C1 |

| МНОГОСТУПЕНЧАТЫЙ СПОСОБ ОТБЕЛКИ ЦЕЛЛЮЛОЗЫ | 1990 |

|

RU2044809C1 |

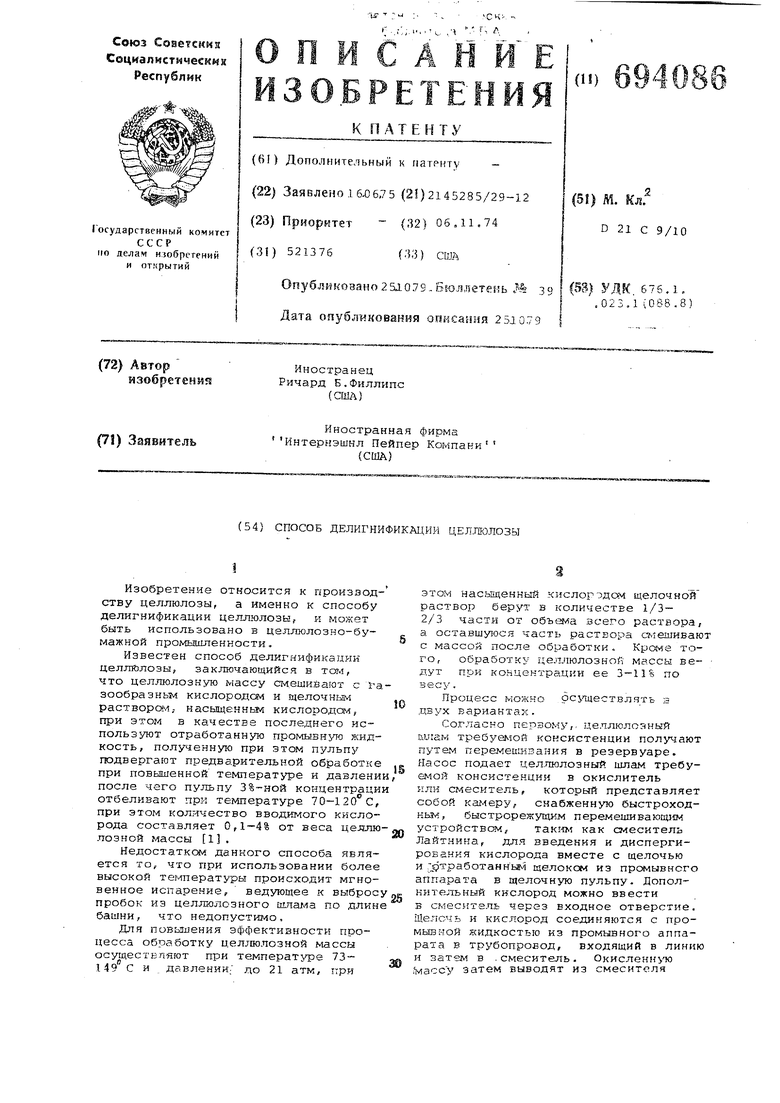

Формула изобретения

1/3

О

давлении до 21 атм, при этом насыщенныз5 кислородом щелочной раствор, берут Б количестБэ 1/3-2/3 части от объема всего раствора, а оставшуюся часть раствора смешивают с массой после обработки.

Источники информации, принятые во внт. при экспертизе

Авторы

Даты

1979-10-25—Публикация

1975-06-16—Подача