Изобретение относится к энергомашиностроению и может быть использовано при прицентровке одного ротора турбомашины к базовому ротору, например, ротора генератора к ротору цилиндра низкого давления паровой турбины.

Известен способ прицентровки роторов турбомашины по полумуфтам, включающий после установки роторов на вкладыши подшипников проверку центрирования роторов путем замера радиальной центровки (замера расстояния между осями роторов в зоне полумуфт) и замера торцевой центровки (угла между осями роторов в зоне полумуфт) в двух взаимно перпендикулярных плоскостях, определение по результатам проверки перемещений вкладышей подшипников, определение изменений толщин прокладок под колодками, обеспечивающих указанные перемещения вкладышей, демонтаж колодок, замену прокладок под колодками с обеспечением требуемого изменения их толщины, установку колодок с прокладками в пазы вкладыша, их пригонку путем опиловки и шабровки опорных наружных частей, повторную проверку центрирования (1).

Недостатки этого способа прицентровки: большая трудоемкость центрирования роторов ввиду трудоемких операций опиловки и шабровки колодок, а также необходимости многократного подъема тяжелого ротора, который надо поднимать перед каждым демонтажем вкладышей подшипников в процессе центрирования.

Известен способ прицентровки роторов турбомашины по полумуфтам, включающий после установки роторов на вкладыши подшипников проверку центрирования роторов путем замера радиальной центровки (замера расстояния между осями роторов в зоне полумуфт) и замера торцевой центровки (угла между осями роторов в зоне полумуфт) в двух взаимно перпендикулярных плоскостях, определение по результатам замеров указанных центровок перемещений вкладышей подшипников, определение изменений толщины прокладок под колодками, обеспечивающих указанные перемещения соответствующего вкладыша, демонтаж вкладышей из расточек, демонтаж колодок с прокладками, замену прокладок под колодками вкладышей с изменением их толщины на величину, обеспечивающую указанные выше перемещения вкладыша, установка колодок с прокладками в пазы вкладыша, при этом пригонку колодок к соответствующему вкладышу выполняют путем тангенциального смещения вкладыша за счет съема металла с одной боковой грани колодок и наплавки металла на другую грань, после чего производят повторный замер радиальной и торцевой центровок (2).

Недостатки способа: многоразовый подъем (не менее двух раз) тяжелого ротора (для генераторов турбин мощностью 300-1200 МВт вес ротора 40-120 Т) из-за необходимости этого подъема перед каждым демонтажем вкладыша подшипника в процессе центрирования, в результате большая трудоемкость и сроки монтажа; трудоемкость операций пригонки вкладышей подшипников к расточкам последних в процессе прицентровки роторов.

Технический эффект изобретения - возможность выполнения прицентровки вкладыша переднего подшипника первого ротора к оси базового ротора без установки, подъема и опускания первого ротора, сокращение сроков и трудоемкости операций пригонки вкладышей к расточкам подшипников первого ротора. В результате сокращаются сроки монтажа (в том числе и критические сроки монтажа турбины и генератора, т.е. сроки с момента установки ротора генератора), уменьшается трудоемкость способа прицентровки одного ротора к другому - базовому ротору.

Технический эффект обеспечен в способе прицентровки по полумуфтам ротора турбомашины к базовому ротору, включающем установку первого ротора на вкладыши переднего и заднего подшипников, замер радиальной и торцевой центровок между полумуфтами указанных роторов, определение перемещений вкладыша первого ротора по результатам замеров указанных центровок, демонтаж по крайней мере вкладыша заднего подшипника первого ротора, демонтаж его колодок, замену прокладок под колодками, установку колодок с прокладками в пазы указанного вкладыша и пригонку колодок к расточке заднего подшипника, повторный замер радиальной и торцевой центровок между полумуфтами, в котором, согласно изобретению, перед установкой первого ротора на вкладыши подшипников выполняют замеры зазоров между осью базового ротора и внутренней поверхностью вкладыша переднего подшипника первого ротора у торцов этого вкладыша в вертикальной продольной и горизонтальной плоскостях, по результатам замеров определяют перемещения и в указанных плоскостях углы поворота вкладыша относительно его расточки, производят демонтаж вкладыша переднего подшипника, замену прокладок под колодками этого вкладыша с учетом последних указанных его перемещений, пригонку колодок вкладыша к расточке переднего подшипника с учетом указанных углов поворота вкладыша, повтор замеров зазоров между осью базового ротора и внутренней поверхностью вкладыша переднего подшипника первого ротора у торцов вкладыша.

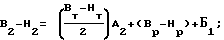

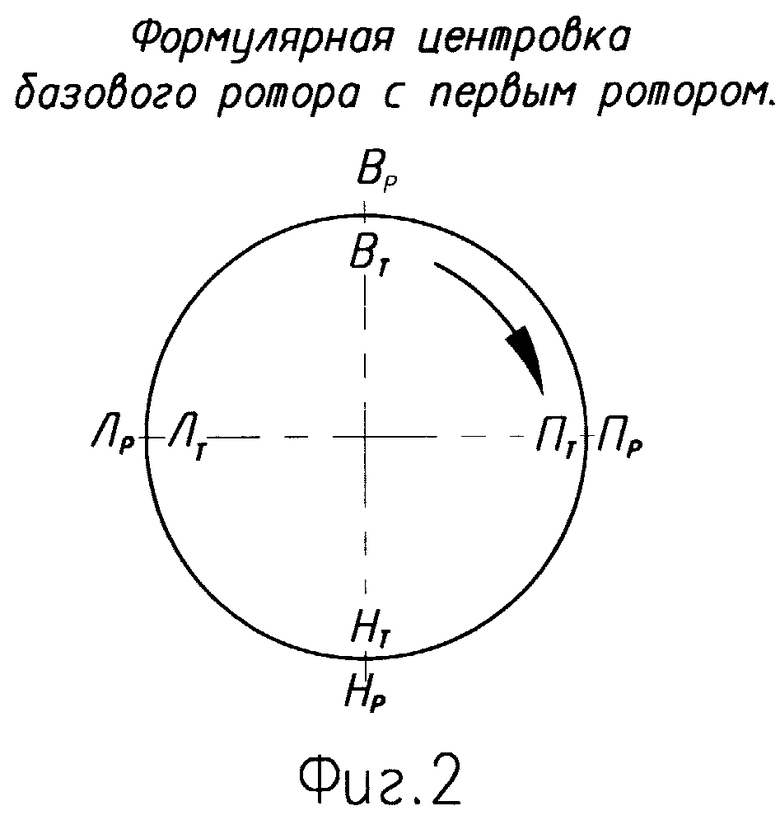

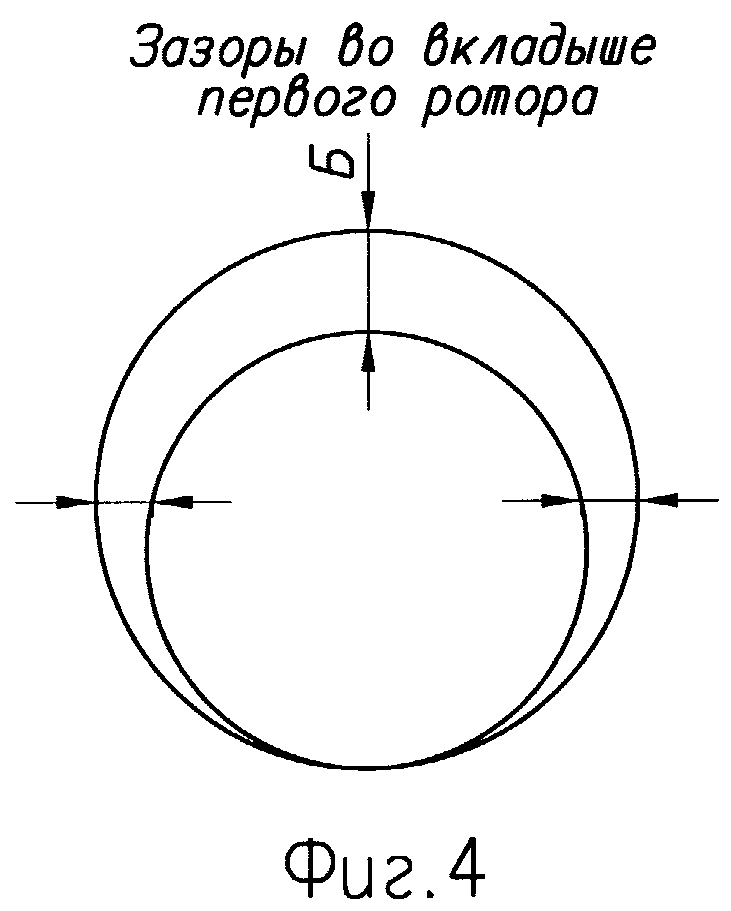

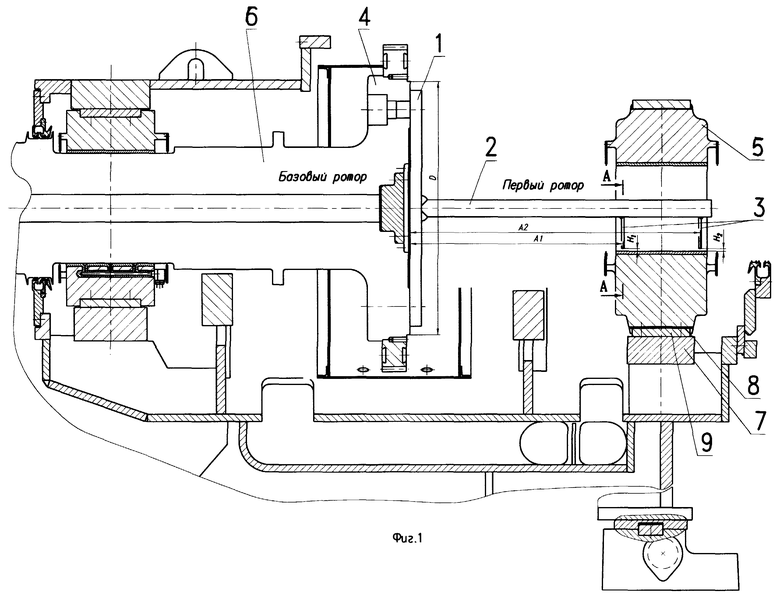

Способ поясняется чертежами, где на фиг. 1 изображены базовый ротор с приспособлением для замеров зазоров между осью базового ротора и внутренней поверхностью вкладыша переднего подшипника первого ротора и вкладыш переднего подшипника первого ротора; на фиг. 2 - формулярная центровка базового ротора с первым ротором; на фиг. 3 - сечение A-A на фиг. 1; на фиг. 4 - зазоры между шейкой первого ротора и внутренней поверхностью вкладыша его переднего подшипника.

Способ осуществляется следующим образом. Перед установкой первого ротора на вкладыш 5 переднего подшипника (на черт. не показан) выполняют замеры зазоров между осью базового ротора 6 и внутренней баббитовой поверхностью вкладыша переднего подшипника первого ротора у торцов этого вкладыша в вертикальной продольной и горизонтальной плоскостях, а именно: предварительно монтируют приспособление на базовом роторе 6, жестко скрепляя фланец 1 приспособления с полумуфтой 4 ротора 6; при этом элементы 3 размещены внутри вкладыша 5 переднего подшипника 7 у торцов вкладыша 5, после чего замеряют, например, с помощью щупа зазоры между торцами штырей 3 и внутренней поверхностью вкладыша 5 в 4-х положениях базового ротора у обоих торцов вкладыша 5: при положении штырей 3 внизу (H, H), слева (Л, Л), сверху (В, В), справа (П, П), поворачивая ротор 5 вокруг его оси.

По результатам замеров определяют перемещения и углы поворота вкладыша в двух взаимно перпендикулярных плоскостях (вертикально-продольной и горизонтальной плоскостях) из условий обеспечения заданной точности центрирования роторов по их полумуфтам и формулярных зазоров между шейкой первого ротора и внутренней расточкой переднего вкладыша 6 этого ротора в горизонтальной и вертикальной плоскостях, а именно:

Л1 - П1 = ±0,03 мм; Л2 - П2 = ±0,03 мм

где В1, В2, Н1, Н2, Л1, Л2, П1, П2 - требуемые величины зазоров между торцами штырей 3 и внутренней поверхностью вкладыша 5 в указанных 4-х положениях базового ротора 6.

Вт - формулярный размер торцевой центровки (осевой размер между торцами полумуфт) в верхних частях полумуфт,

Нт - формулярный размер торцевой центровки в нижних частях полумуфт,

D - наружный диаметр сопрягаемых полумуфт,

А1, А2 - расстояния от торца полумуфты 1 до штырей 3 приспособления,

Вр - формулярный размер радиальной центровки (размер по радиусу между базовым и первым ротором) в верхней части полумуфт,

Нр - формулярный размер радиальной центровки в нижней части полумуфт,

Б1, Б2 - зазоры между ротором и баббитом вкладыша в верхней части переднего подшипника первого ротора.

Производят демонтаж вкладыша 5, затем демонтаж колодок 8 и прокладок 9. Заменяют прокладки 9 под колодками 8, меняя их толщины в зависимости от требуемых перемещений вкладыша, определенных за счет сравнения разницы замеров В1 - Н1, В2 - Н2, Л1 - П1 и Л2 - П2 с требуемыми их величинами соответственно с В1 - H1, B2 - Н2, Л1 - П1, Л2 - П2.

Производят подгонку колодок 8 вкладыша 5 к расточке корпуса 7 переднего подшипника за счет во время замены прокладок механической обработки по их внутренним плоским поверхностям на "клин" вдоль оси вкладыша 5 для обеспечения поворота вкладыша 5 относительно расточки соответственно корпуса 7 переднего подшипника в вертикальной продольной и горизонтальной тальной плоскостях на определенные ранее углы поворота вкладыша в этих плоскостях, обеспечивающие величины зазоров В1, Н1, Л1, П1, В2, Н2, Л2, П2 по указанным выше формулам. Поворот вкладыша 5 относительно расточки может быть обеспечен путем шабровки.

После установки вкладыша с замененными 9 прокладками и пригнанными к расточке колодками 8 в корпусе 7 переднего подшипника повторяют замеры между осью базового ротора 6 и внутренней опорной поверхностью вкладыша 5, сравнивают разницу замеров в вертикальной и горизонтальной плоскостях с требуемыми их величинами, указанными в приведенных выше формулах. Если разница замеров В1-H1; В2-Н2; Л1-П1; Л2-П2, не превышают требуемые, демонтируют приспособление (детали 1, 2, 3), устанавливают первый ротор (на черт. не показан) на вкладыши подшипников, замеряют радиальную и торцевую центровки между полумуфтами первого и базового ротора 6 путем, соответственно, замера расстояния между осями роторов в зоне полумуфт и угла между осями как разности между торцами полумуфт на концах одного диаметра в двух взаимно перпендикулярных плоскостях. По величине центровок определяют вертикальные перемещения вкладышей подшипников первого ротора и поперечные перемещения вкладыша заднего подшипника первого ротора.

Демонтируют вкладыши из расточек, заменяют прокладки обоих вкладышей, обеспечивая требуемые перемещения вкладышей за счет изменения толщин прокладок. Затем подгоняют прилегание колодок вкладыша заднего подшипника к расточке последнего путем, например, снятия металла по натирам (шабровки).

Способ позволяет осуществлять прицентровку переднего вкладыша подшипника первого ротора без установки, подъема и опускания первого ротора, при этом соответственно исключается на подгонку колодок переднего подшипника. В результате снижается как трудоемкость подгонки вкладыша переднего подшипника к расточке последнего, так и общие сроки монтажа турбины и генератора, при этом после установки первого ротора потребуется меньшее количество его подъемов при центрировании его к базовому ротору (не более 1 раза).

Источники информации, использованные в описании:

1. Абалаков Б. И., Банник В.П. и Резников Б.И. Монтаж и наладка турбоагрегатов и вспомогательного оборудования машинного зала. - М.: Энергия, 1976, с.54-70

2. Патент Российской Федерации N 1786886 кл. F 01 D 25/28, публ. 27.12.95 Бюл. N 36п

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 1996 |

|

RU2129678C1 |

| Устройство для автоматизированного контроля соосности и центровки механических конструкций | 2016 |

|

RU2639993C1 |

| СПОСОБ ЦЕНТРИРОВАНИЯ РОТОРОВ ТУРБОМАШИНЫ | 1987 |

|

SU1786886A1 |

| УЗЕЛ СОЕДИНЕНИЯ СТАТОРНЫХ ДЕТАЛЕЙ ПАРОВОЙ ТУРБИНЫ | 1999 |

|

RU2166101C2 |

| СПОСОБ СОЕДИНЕНИЯ ВАЛОВ ФЛАНЦЕВЫМИ ПОЛУМУФТАМИ С СОЕДИНИТЕЛЬНЫМИ ПРИЗОННЫМИ БОЛТАМИ | 1995 |

|

RU2087290C1 |

| ПОДШИПНИК НИЖНЕЙ ЦАПФЫ ЛОПАТКИ НАПРАВЛЯЮЩЕГО АППАРАТА ГИДРОТУРБИНЫ | 1993 |

|

RU2061898C1 |

| ОПОРНО-УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 1998 |

|

RU2159876C2 |

| ОПОРНЫЙ УЗЕЛ ЦИЛИНДРА ПАРОВОЙ ТУРБИНЫ | 1999 |

|

RU2154170C1 |

| ГРУЗ ДЛЯ БАЛАНСИРОВКИ РОТОРОВ ТУРБОМАШИН | 1999 |

|

RU2193766C2 |

| СПОСОБ ПРАВКИ РОТОРОВ ПАРОВЫХ И ГАЗОВЫХ ТУРБИН | 1994 |

|

RU2079671C1 |

Изобретение относится к энергомашиностроению и может быть использовано при центрировании роторов турбомашины, в частности при центрировании ротора генератора к базовому ротору. Способ включает установку первого ротора на вкладыши подшипников, замер радиальной и торцевой центровок между полумуфтами указанных роторов, определение перемещений вкладышей первого ротора по результатам замеров указанных центровок, демонтаж вкладышей из расточек, демонтаж колодок, замену прокладок под колодками вкладышей первого ротора, установку колодок с прокладками в пазы вкладыша, пригонку колодок к расточкам подшипников, повторный замер радиальной и торцевой центровок между полумуфтами. При этом перед установкой первого ротора на вкладыши подшипников выполняют замеры зазоров между осью базового ротора и внутренней поверхностью вкладыша переднего подшипника первого ротора у торцов этого вкладыша в вертикальной продольной и горизонтальной плоскостях путем замеров между внутренней поверхностью вкладыша и радиальными элементами специального приспособления, ось которого прицентрована к оси базового ротора. По результатам замеров определяют перемещения и в указанных плоскостях углы поворота вкладыша относительно его расточки, производят демонтаж вкладыша переднего подшипника, замену прокладок под колодками этого вкладыша с учетом последних его перемещений, пригонку колодок вкладыша к расточке переднего подшипника с учетом указанных углов поворота вкладыша, повтор замеров зазоров между осью базового ротора и внутренней поверхностью вкладыша переднего подшипника первого ротора у торцов вкладыша. Использование изобретения позволяет обеспечить возможность выполнения операций прицентровки переднего вкладыша подшипника первого ротора к оси базового ротора без установки, подъема и опускания первого ротора, сокращение сроков и трудоемкости операции пригонки вкладышей к расточкам подшипников первого ротора. 4 ил.

Способ прицентровки по полумуфтам ротора турбомашины к базовому ротору, включающий установку первого ротора на вкладыши переднего и заднего подшипников, замер радиальной и торцевой центровок между полумуфтами указанных роторов, определение перемещений вкладыша первого ротора по результатам замеров указанных центровок, демонтаж по крайней мере вкладыша заднего подшипника первого ротора, демонтаж его колодок, замену прокладок под колодками, установку колодок с прокладками в пазы указанного вкладыша и пригонку колодок к расточке заднего подшипника, повторный замер радиальной и торцевой центровок между полумуфтами, отличающийся тем, что перед установкой первого ротора на вкладыши подшипников выполняют замеры зазоров между осью базового ротора и внутренней поверхностью вкладыша переднего подшипника первого ротора у торцов этого вкладыша в вертикальной и горизонтальной плоскостях, по результатам замеров определяют перемещения и в указанных плоскостях углы поворота вкладыша относительно его расточки, производят демонтаж вкладыша переднего подшипника, замену прокладок под колодками этого вкладыша с учетом последних указанных его перемещений, пригонку колодок вкладыша к расточке переднего подшипника с учетом указанных углов поворота вкладыша, повтор замеров зазоров между осью базового ротора и внутренней поверхностью вкладыша переднего подшипника первого ротора у торцов вкладыша.

| СПОСОБ ЦЕНТРИРОВАНИЯ РОТОРОВ ТУРБОМАШИНЫ | 1987 |

|

SU1786886A1 |

| СОЕДИНЕНИЕ ДЕТАЛЕЙ ТУРБОМАШИНЫ | 1992 |

|

RU2057949C1 |

| Способ сборки многоцилиндровой турбины | 1981 |

|

SU1019080A1 |

| US 3754843 A, 28.08.73 | |||

| DE 19606254 A1, 05.09.96 | |||

| DE 19629933 C1, 04.09.97 | |||

| Устройство к полуавтоматическим ковшевым весам для сыпучих материалов, препятствующее одновременному открытию питающей заслонки и выпускного клапана | 1949 |

|

SU79272A1 |

| US 5509782 A, 23.04.96. | |||

Авторы

Даты

2000-07-10—Публикация

1998-07-27—Подача