Изобретение относится к энергомашиностроению и может быть использовано при центрировании роторов турбомашин по полумуфтам и по контрольным расточкам во время сборки турбомашины на сборочном стенде завода, а также при монтаже или ее ремонте на электростанции.

Целью изобретения является снижение трудоемкости центрирования роторов за счет исключения шабрения опорных поверхностей колодок при перемещении вкладыша относительно расточки корпуса подшипника.

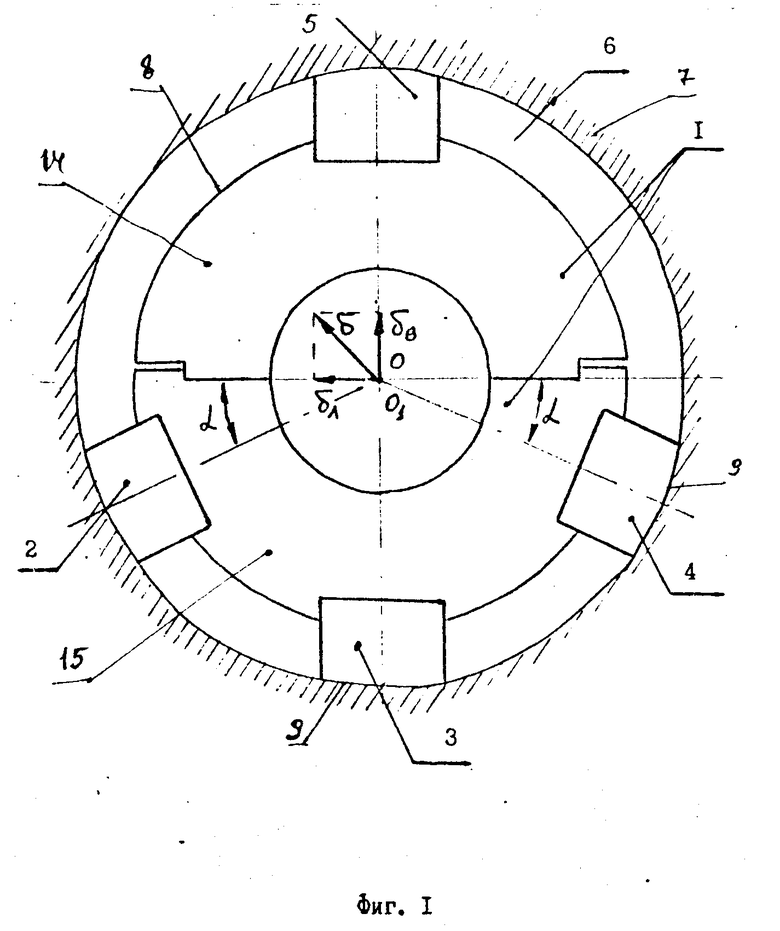

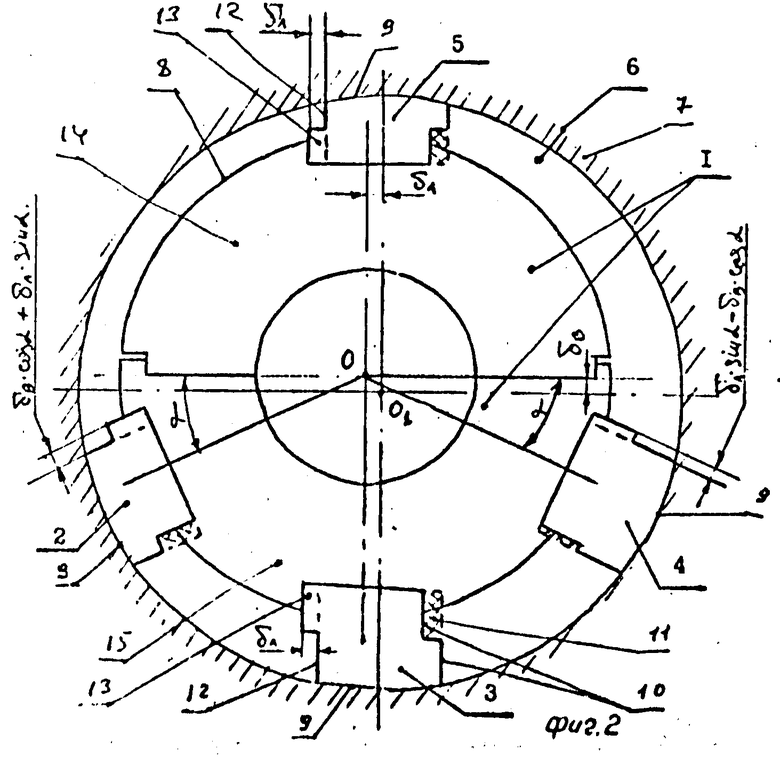

На фиг. 1 представлено поперечное сечение подшипника; на фиг.2 то же с убранным и наплавленным металлом боковых граней колодок.

Вкладыш 1 подшипника установлен на левой, нижней, правой и верхней опорных колодках 2, 3, 4, 5, которые размещены в расточке 6 корпуса 7 подшипника. Внутренняя расточка 8 вкладыша 1 имеет центр (ось) 0, а расточка 6 и наружная часть 9 колодок 2, 3, 4 и 5 имеют центр (ось) 01. Необходимое перемещение δ имеет вертикальную и горизонтальную составляющие δв и δл. Расстояние между центрами 0 и 01 (фиг.2) является необходимым перемещением δ по фиг. 1. Каждая колодка 2, 3, 4 и 5 относительно направления перемещения δ вкладыша 1 занимает угловое положение α. С боковых граней 10 убран металл 11, а на боковые грани 12 наплавлен металл 13. Вкладыш 1 подшипника состоит из верхней 14 и нижней 15 частей.

Способ центрирования роторов турбомашин осуществляется выполнением следующих операций. Сначала производится проверка центрирования роторов по полумуфтам или по контрольным расточкам (не показаны). Проверка заключается в том, что в двух взаимно перпендикулярных плоскостях (вертикальной и горизонтальной) определяют смещение относительно друг друга осей роторов в зоне соединения полумуфт (расстояние между осями роторов в зоне полумуфт) и фактический излом осей роторов в зоне полумуфт (угол между осями как разность расстояний между торцами полумуфт на концах одного диаметра в двух взаимно перпендикулярных плоскостях).

Вторая операция определение по результатам проверки центрирования величин и направлений перемещений вкладышей, обеспечивающих заданную точность центрирования.

Третья операция определение изменения толщины δrn прокладок под опорными колодками 2, 3, 4 и 5 вкладыша 1 в зависимости от величины его перемещения δ и углового положения αn соответствующей колодки 2, 3, 4 и 5 относительно направления перемещения своих частей 14 и 15 вкладыша 1 по зависимости δrn=-δ ˙ cos αn.

Четвертая операция определение тангенциальных смещений δrnколодок 2, 3, 4 и 5 соответствующей части 14 и 15 вкладыша 1 в зависимости от величины его перемещения δ и углового положения своей αn соответствующей колодки 2, 3, 4 и 5 относительно направления перемещения части 14 и 15 вкладыша 1 по зависимости

δ  -δ ˙ sin αn

-δ ˙ sin αn

Пятая операция демонтаж (подъем) конца ротора с нижней части 15 вкладыша 1.

Шестая операция демонтаж (выкатывание) нижней части 15 вкладыша 1 из расточки 6.

Седьмая операция демонтаж колодок 2, 3, 4 и 5 с демонтированной из расточки 6 нижней части 15 вкладыша 1. Затем измеряют толщины прокладок под каждой демонтированной колодкой 2, 3, 4 и 5 вкладыша 1 в соответствии с результатами третьей операции. Производят перемещение колодок 2, 3, 4 и 5 в тангенциальном направлении, т.е. устанавливают их с соответствующими четвертой операции тангенциальными смещениями относительно вкладыша 1, например, за счет съема металла с одной боковой грани 10 колодки 3, наплавки такой же толщины металла на другую боковую грань 12 этой же колодки 3 с последующей фиксацией (закреплением) и с замененными колодками 2, 3, 4 и 5 вкладыша 1.

После установки частей 14 и 15 вкладыша 1 в расточке 6 перемещение частей 14 и 15 вкладыша 1 относительно расточки 6 закончено. Далее осуществляют установку роторов на нижней части 15 вкладышей 1 и повторную проверку центрирования роторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 1996 |

|

RU2129678C1 |

| СПОСОБ ПРИЦЕНТРОВКИ ПО ПОЛУМУФТАМ РОТОРА ТУРБОМАШИНЫ К БАЗОВОМУ РОТОРУ | 1998 |

|

RU2152520C1 |

| Способ центрирования вкладышей подшипников | 1973 |

|

SU489882A1 |

| Устройство для автоматизированного контроля соосности и центровки механических конструкций | 2016 |

|

RU2639993C1 |

| ОПОРНО-УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ ВАЛА ТУРБОМАШИНЫ | 2005 |

|

RU2282067C1 |

| Ротор турбомашины | 1989 |

|

SU1642078A1 |

| ОПОРНЫЙ ПОДШИПНИКОВЫЙ УЗЕЛ | 2000 |

|

RU2193123C2 |

| САМОТОРМОЗЯЩИЙСЯ АСИНХРОННЫЙ ЭЛЕКТРОДВИГАТЕЛЬ СО СДВОЕННЫМ МАССИВНЫМ РОТОРОМ | 2014 |

|

RU2551893C1 |

| СПОСОБ УСТАНОВКИ ОПОРНЫХ ПОДШИПНИКОВ ВАЛОПРОВОДА ПАРОВОЙ ТУРБИНЫ | 1992 |

|

RU2029101C1 |

| УПОРНЫЙ ПОДШИПНИК | 2005 |

|

RU2287697C1 |

Изобретение относится к энергомашиностроению, может быть использовано при центрировании роторов турбомашин по полумуфтам и позволяет снизить трудоемкость центрирования роторов за счет исключения шабрения опорных поверхностей колодок. Внутренняя расточка 8 вкладыша 1 имеет центр (ось) 0, а расточка 6 и наружная часть 9 колодок 2, 3, 4 и 5 имеют центр (ось) O1. Необходимое перемещение δ (расстояние между центрами 0 и O1) имеет вертикальную и горизонтальную составляющие δв и δл. Каждая колодка 2, 3, 4 и 5 относительно направления перемещения δ вкладыша 1 занимает угловое положение a. С боковых граней 10 убран металл 11, а на боковые гани 12 наплавлен металл 13. Сначала производится проверка центрирования роторов по полумуфтам, по результатам которой определяются величины и направления перемещений вкладыщей 1, обеспечивающих заданную точность центрирования. Затем определяют изменение толщины δrn прокладок под опорными колодками 2, 3, 4 и 5 и тангенциальные смещения δчn колодок 2, 3, 4 и 5. Демонтируют (поднимают) конец ротора с нижней части 15 вкладыша 1 и выкатывают последнюю из расточки 6. Демонтируют колодки 2, 3, 4 и 5, измеряют толщины прокладок и перемещают колодки 2, 3, 4 и 5 в тангенциальном направлении за счет съема или наплавки металла на боковые грани 10, 12 с последующей фиксацией. После установки роторов на нижней части 15 вкладышей 1 производят повторную проверку центрирования роторов. 2 ил.

СПОСОБ ЦЕНТРИРОВАНИЯ РОТОРОВ ТУРБОМАШИНЫ, включающий центрирование роторов по полумуфтам, последовательное определение по результатам центрирования величин и направлений перемещений вкладышей подшипников, изменения толщин прокладок под опорными колодками по величине перемещения δ соответствующего вкладыша относительно расточки корпуса подшипника и угловому положению a каждой колодки относительно направления перемещения соответствующего вкладыша, выемку вкладышей, демонтаж колодок, изменение толщин прокладок и соответствующее этим изменениям перемещение вкладышей, установку колодок с прокладками во вкладыш и повторное центрирование роторов, отличающийся тем, что, с целью снижения трудоемкости центрирования, перед установкой колодок с прокладками во вкладыш дополнительно определяют величину необходимого тангенциального смещения каждой колодки относительно вкладыша, а при установке колодок с прокладками производят их тангенциальное перемещение на величину, равную тангенциальному смещению, необходимую величину которого определяют по формуле

dτn= -δ·sinαn,

где n номер опорной колодки;

α угловое положение колодки относительно направления перемещения.

| Авторское свидетельство СССР N 1718568, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-12-27—Публикация

1987-01-19—Подача