Изобретение относится к области турбостроения и может быть использовано в узлах соединения статорных деталей, помещенных одна в другую, например в узлах соединения диафрагм с обоймой, или обоймы с корпусом турбины, или обоймы концевого уплотнения вала и корпуса этого уплотнения.

Известен узел соединения диафрагмы с обоймой (корпусом), в котором половины диафрагмы подвешены в соответствующих половинах обоймы (корпуса) на лапках, под которыми установлены прокладки, и сцентрированы в поперечном направлении относительно друг друга вертикальными шпонками, установленными на вертикальных торцах поперек плоскости горизонтального разъема половин диафрагм. В нижней половине обоймы (корпуса) в вертикальной плоскости оси вала турбины установлен фиксирующий элемент в виде продольной шпонки для совмещения вертикальных плоскостей диафрагмы, обоймы (корпуса) и вала турбины [1].

В известном указанном выше узле, из-за отсутствия доступа к продольной шпонке и к прокладкам под лапками нижней половины для их пригонки и закрепления во время первой центровки статорных деталей-обоймы (корпуса) и диафрагмы, необходимо вынимать нижнюю половину диафрагмы. Соответственно, при перецентровке этих же деталей на смонтированной турбине надо вынимать ротор и нижнюю половину диафрагмы. В связи с указанными недостатками центровка обоймы и диафрагмы как при первой сборке турбины, так и на действующей турбине, - длительная трудоемкая операция, требующая подъемного оборудования (крана).

Известен узел соединения статорных деталей паровой турбины, принятый за прототип, а именно соединение внутренней статорной детали - обоймы - с внешней статорной деталью - корпусом, в котором нижняя половина обоймы имеет лапки, на которых она висит в нижней внешней статорной детали - корпусе, половины обоймы разъемно соединены скрепляющими болтами, для относительной центровки половин обоймы служат центрирующие болты, в нижней половине обоймы в вертикальной плоскости оси вала турбины размещен фиксирующий элемент, например продольная шпонка, для поперечной центровки обоймы относительно корпуса, то есть совмещения вертикальных плоскостей обоймы, корпуса и вала турбины [2].

В прототипе центровка обоймы относительно корпуса ограничивается, по сути определяется центровкой нижней половины обоймы с помощью пригонки прокладок под ее лапками. Центровка верхней половины обоймы относительно корпуса обеспечена в прототипе за счет соединения ее с нижней половиной обоймы центрирующими болтами. Такая центровка внутренней статорной детали - обоймы - относительно внешней статорной детали - корпуса - менее трудоемка, чем в аналоге, где приходится пригонять как нижние, так и верхние прокладки, а также стопорные шайбы, которые удерживают верхнюю половину внутренней статорной детали от выпадения из верхней половины внешней статорной детали. Кроме того, в прототипе обеспечивается более плотное соединение стыков разъема внутренней статорной детали, при котором существенно уменьшается протечка пара через стыки разъема.

Недостатками прототипа, как и аналога, является, из-за отсутствия доступа к прокладкам под опорными лапками и к продольной шпонке в нижней половине внешней статорной детали для их пригонки и закрепления, необходимость выема нижней половины внутренней статорной детали во время первой относительной центровки статорных деталей узла, выема вала и затем нижней половины внутренней статорной детали для выполнения перецентровки во время ремонта на действующей турбине.

Технический эффект изобретения - обеспечение центровки размещенных одна в другой статорных деталей паровой турбины относительно друг друга и относительно вала турбины без демонтажа вала и нижней половины внутренней статорной детали, в результате - снижение трудоемкости и сроков центровки этих деталей. При этом, как и в прототипе, в изобретении обеспечена менее трудоемкая центровка внутренней статорной детали относительно внешней путем относительной центровки нижних половин указанных деталей.

Технический эффект обеспечен в узле соединения статорных деталей паровой турбины, содержащем две статорные детали, соосные оси вала турбины, выполненные с горизонтальным разъемом, размещенные одна в другой, в котором нижняя половина внутренней статорной детали висит на лапках в нижней половине внешней статорной детали, внутренняя статорная деталь имеет элементы для разъемного соединения и относительной центровки ее половин, во внешней статорной детали в вертикальной плоскости оси вала турбины размещен фиксирующий элемент, например продольная шпонка для центровки статорных деталей относительно друг друга, в котором согласно изобретению в каждой лапке размещен вертикальный винт со стопорным элементом для его фиксации от поворота с длиной, обеспечивающей перемещение лапки относительно нижней половины внешней статорной детали при нефиксированном положении винта, в нижней половине внешней статорной детали размещен горизонтально поперек оси вала турбины винт с возможностью контакта с нижней половиной внутренней статорной детали при его перемещении к оси вала, а указанный фиксирующий элемент размещен в верхней половине внешней статорной детали.

Для уменьшения контактного давления на нижнюю половину внешней статорной детали от вертикальных винтов между вертикальным винтом и внешней статорной деталью под лапками установлены прокладки.

В частности, вертикальный винт на его верхнем торце имеет съемный стопорный элемент в виде граненой прокладки, зафиксированной от вращения в пазу внешней статорной детали.

Для исключения протечек по вертикальному винту он снабжен уплотнительным элементом, размещенным с наружной стороны внешней детали и фиксирующим винт в направлении от оси турбины.

Установка продольной шпонки в верхней половине внешней статорной детали совместно с установкой вертикальных винтов указанным выше образом в лапках нижней половины внутренней статорной детали позволяет производить центровку нижней половины внутренней детали относительно вала турбины без демонтажа нижней половины внутренней статорной детали и вала в связи со свободным доступом к вертикальным винтам и продольной шпонке. При этом горизонтальные винты обеспечивают при их контакте с лапками фиксирование поперечного положения нижней половины внутренней статорной детали, необходимое для осуществления центровки и перецентровки статорных деталей в заявленном узле.

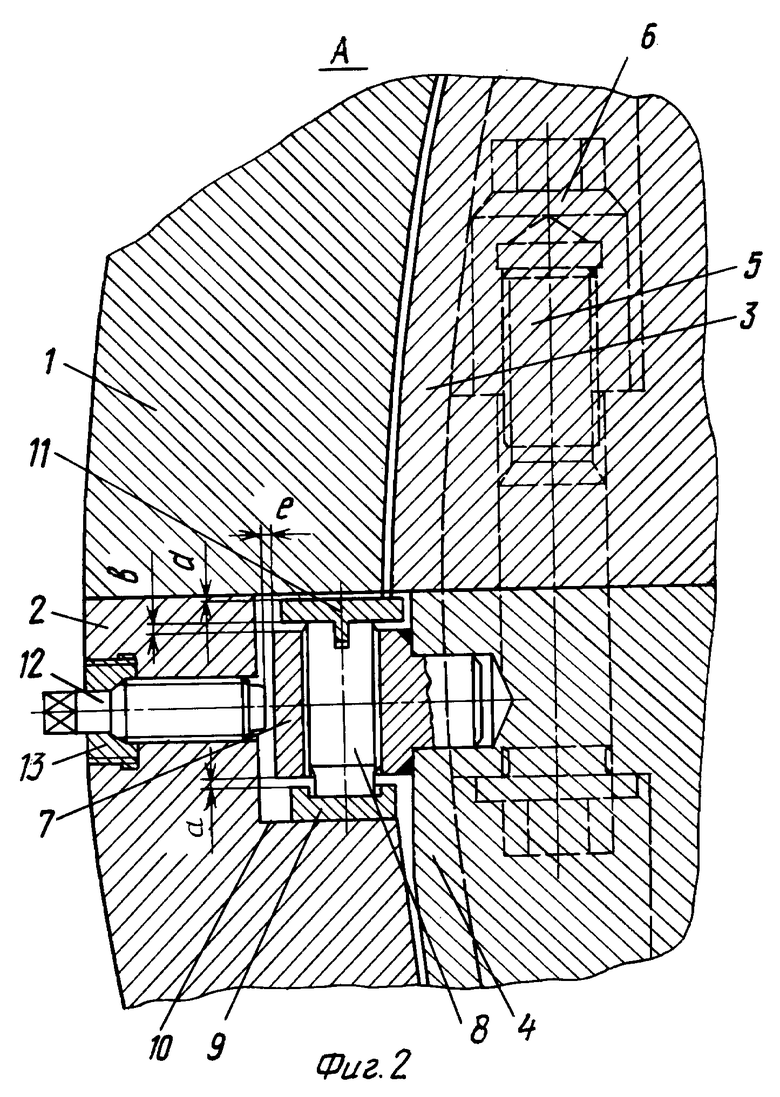

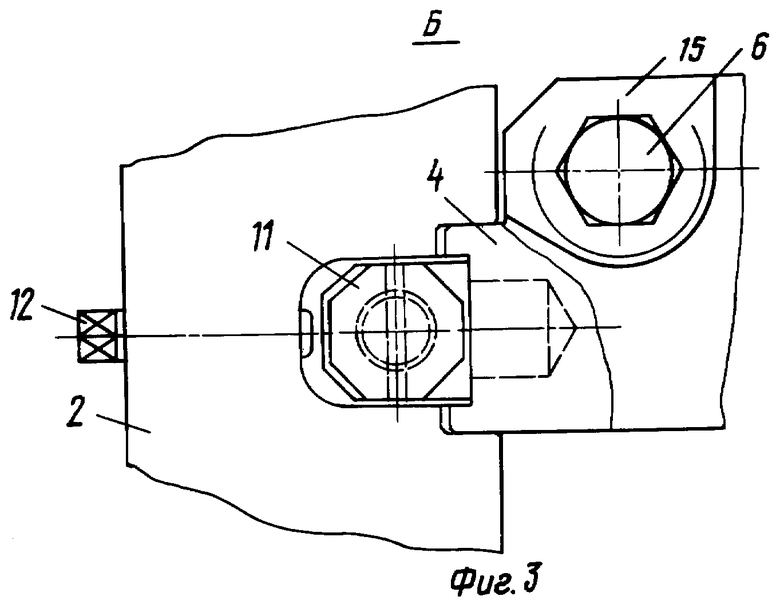

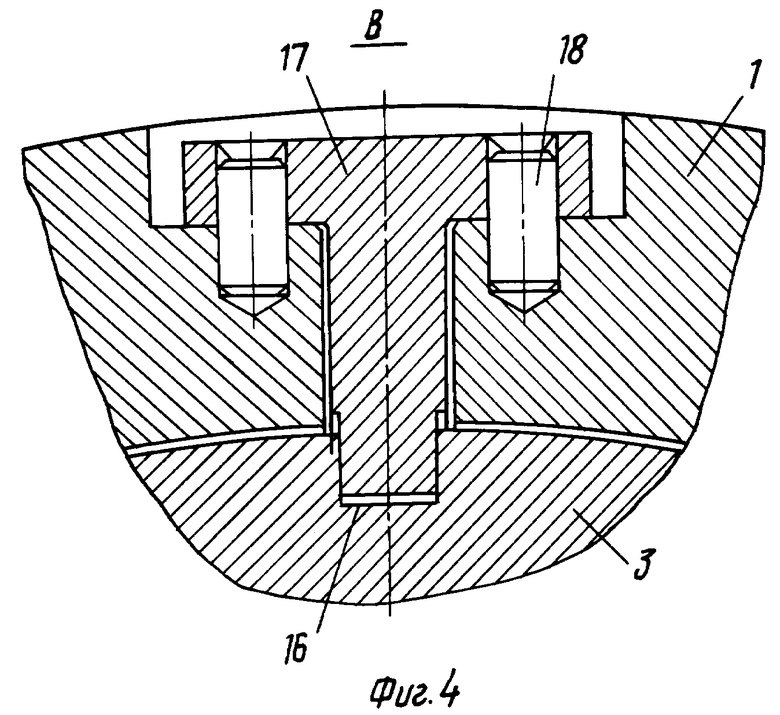

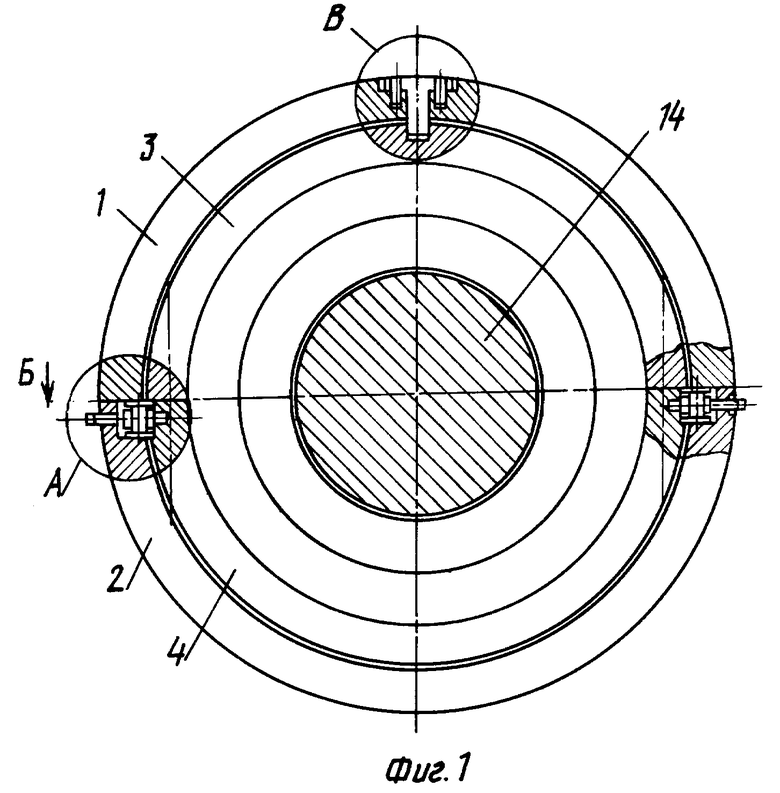

Сущность изобретения поясняется следующим описанием одного из примеров его реализации и иллюстрируется чертежами на фиг. 1 - 4, где фиг. 1 - общий вид узла соединения внутренней и внешней статорных деталей, например диафрагмы с обоймой (корпусом турбины), фиг. 2 - узел А по фиг. 1, фиг. 3 - вид Б по фиг. 1, фиг. 4 - узел В по фиг. 1.

Узел содержит внешнюю статорную деталь - обойму, состоящую из верхней 1 и нижней 2 половин, зафиксированную в ней внутреннюю статорную деталь - диафрагму, состоящую ив верхней 3 и нижней 4 половин. Верхняя половина 3 и нижняя половина 4 диафрагмы скреплены по горизонтальному разъему и зафиксированы от взаимного смещения центрирующими болтами 5 с гайками 6. Нижняя половина 4 диафрагмы имеет по бокам две опорные лапки 7, в резьбовые отверстия которых установлены вертикальные опорные винты 8, которые нижним концом опираются на прокладки 9, установленные в глухих пазах 10 со стороны горизонтального разъема нижней части 2 обоймы. На верхнем торце опорного винта 8 установлен съемный стопорный элемент в виде граненой прокладки 11, зафиксированной от вращения в пазу 10 нижней части 2 обоймы. При этом длина винта 8 выполнена такой, что между нижней поверхностью лапки 7 и верхней поверхностью прокладки 9 обеспечен нижний установочный зазор "а", а между нижней поверхностью прокладки 11 и верхним торцем лапки 7 есть верхний установочный зазор "в". Общая высота сборочного комплекта опорного винта 8 с прокладками 9 и 11 выполнена меньше глубины паза 10 нижней части корпуса (обоймы) 2 на величину, обеспечивающую посадочно-тепловой зазор "d" между верхней поверхностью прокладки 11 и нижней плоскостью стыка верхней половины 1 обоймы (корпуса турбины), после скрепления ее по горизонтальному разъему с нижней половиной обоймы 2 (крепежные элементы не показаны). В сквозных резьбовых горизонтальных отверстиях нижней половины обоймы 2 установлены горизонтальные упорные винты 12, которые выходят в паз 10 нижней части обоймы 2 с установочными боковыми зазорами "е", с возможностью контакта с лапками 7 диафрагмы 4. На другом конце резьбовой части упорного винта 12 выполнен конический уступ, которым винт 12 упирается в коническое углубление уплотнительного элемента - втулки 13, закрепленной в глухом резьбовом отверстии нижней части обоймы 2 с наружной стороны ее.

Размеры "а" и "в" задаются конструктивно, исходя из величин возможных и допускаемых вертикальных расцентровок внутренней статорной детали - диафрагмы 3, 4 относительно обоймы 1, 2 и относительно оси вала 14 турбины.

Форма, устройство верхней прокладки 11 может отличаться в зависимости от способа фиксации упорного винта 8 от проворачивания. Возможно, например, выполнение прокладки 11 без стопорных граней. В этом случае стопорным элементом может служить подчеканка или сварочная прихватка ее к винту 8 и к опорной лапке 7.

Возможно также выполнение прокладки 11 заодно с опорным винтом 8 в качестве его головной части. При этом фиксация головки опорного винта 8 выполняется также подчеканкой иди сваркой или с применением стопорной шайбы. Также возможно выполнение нижней прокладки 9 заодно с опорным винтом 8, но при этом необходимо выполнение съемной верхней прокладки 11. Места установки горизонтальных винтов 12 определяются конструктивно; возможно иное расположение их, например с боковой стороны опорной лапки 7, напротив фланца 15 горизонтального разъема нижней половины диафрагмы 4.

Наверху верхней половины диафрагмы 8 выполнен шпоночный паз 16, в него входит выступ продольной шпонки 17, установленной в отверстии верхней половины обоймы (корпуса) 1 и зафиксированной относительно него штифтами 18.

В качестве внешней статорной детали может быть корпус (цилиндр) турбины или корпус концевого уплотнения. Тогда в качестве внутренней статорной детали может быть соответственно обойма диафрагм или обойма концевого уплотнения.

Монтаж (первичная сборка) узла осуществляется в следующем порядке.

В резьбовые горизонтальные отверстия нижней половины 2 обоймы (корпуса) устанавливаются упорные винты 12 и втулки 13, так чтобы конический уступ винта 12 упирался в коническое отверстие втулки 13.

Устанавливают в опорные лапки 7 вертикальные винты 8 так, чтобы верхний торец его выступал за верхний торец лапки 7 на величину верхнего расчетного установочного зазора "в", а нижний торец его при этом должен выступать за нижний торец лапки 7 так, чтобы при положении его в углублении нижней прокладки 9 между верхним торцем ее и нижним торцем лапки 7 оставался нижний расчетный установочный зазор "а". При необходимости припиливают верхний торец нижней прокладки 9. Накладывают на верхний торец опорного винта 8 верхнюю прокладку 11, зацепляя ее шлицевым выступом в шлицевой паз опорного винта 8. Проверяют суммарный вертикальный размер комплекса: прокладка 9 - винт 8 - прокладка 11 - так, чтобы он был меньше глубины паза 10 нижней половины корпуса (обоймы) 2 на заданную величину теплового - посадочного зазора "d". При необходимости припиливают верхний торец верхней прокладки 11.

Устанавливают нижние прокладки 9 в углубления - пазы 10 нижней половины корпуса 2.

Опускают нижнюю половину статорной детали 4 лапками 7 в углубление 10 нижней половины корпуса (обоймы) 2, так чтобы нижний торец опорного винта 8 упирался в углубление нижней прокладки 9.

Опускают ротор (вал 4) на подшипниковые вкладыши, проверяют наличие вертикального нижнего и боковых зазоров в уплотнении между статорной деталью 4 и валом 4 (уплотнение на чертеже не показано).

Перемещая опорные винты 8, выставляют нижнюю часть статорной детали 4 относительно ротора в вертикальном направлении и устанавливают нужный нижний вертикальный зазор в уплотнении между деталью 3 и валом 4.

Перемещая упорные винты 12, выставляют нижнюю часть статорной детали 4 относительно ротора в поперечном направлении, устанавливают нужные боковые зазоры в указанном уплотнении, оставляют винты 12 зажатыми.

Устанавливают верхнюю половину статорной детали 3 на горизонтальный разъем нижней половины 4, скрепляют половины центрирующими болтами 5 с гайками 6, проверяют наличие верхнего вертикального зазора между статорной деталью 3 и ротором в уплотнениях.

Устанавливают верхнюю половину корпуса (обоймы) 1 на горизонтальный разъем нижней половины корпуса (обоймы) 2, фиксируют их от взаимного смещения в поперечных направлениях, например, при помощи центрирующих болтов (не показаны).

Вставляют шпонку 17 выступом в шпоночный паз 16 верхней половины статорной детали 3, фиксируют шпонку 17 относительно верхней половины корпуса (обоймы) 1 при помощи штифтов 18.

Освобождают упорные винты 12 от стыковки с нижней половиной статорной детали 4, то есть с лапками 7, вывинчивая их до упирания в коническую поверхность втулки 13, герметизируя таким образом резьбовые отверстия в нижней половине корпуса (обоймы) 2.

Вышеописанный способ монтажа устройства соответствует данному исполнению винтов 8, 12 и прокладок 9, 11. При другом исполнении винтов 8, 12 и прокладок 9, 11 рекомендуемая технология монтажа должна быть скорректирована.

Разборка устройства для проверки зазоров в уплотнении между деталью 3, 4 и валом 14 ротора и для возможности перецентровки может осуществляться без выема ротора и производиться нижеследующим способом.

Перемещают упорные винты 12 от упоров во втулках 13 до упора в боковые торцы опорных лапок 7, зажимают упорные винты 12, замеряют величины перемещения их и сравнивают с расчетными, установочными "е".

Снимают верхнюю половину корпуса 1. Проверяют, если доступно, величину верхнего радиального зазора между верхней половиной статорной детали 3 и валом 14 ротора в уплотнении, сравнивают его с исходным.

Снимают верхнюю половину статорной детали 3. Проверяют отклонение горизонтального разъема нижней половины статорной детали 4 от плоскости разъема нижней части 2 корпуса, изменение зазора "d", то есть наличие и величину вертикальной расцентровки статорной детали 4. Проверяют величины боковых зазоров в уплотнениях между статорной деталью 4 и валом 14 ротора, сравнивают с исходными. Проверяют состояние сегментов уплотнительных колец (на чертежах не показаны), если надо заменяют их на новые.

Проводят корректировку вертикальных зазоров в уплотнениях статорной детали 3,4 относительно вала и вертикальную перецентровку ее следующим образом.

Перемещают опорный винт 8 в резьбовом отверстии опорной лапки 7. Проверяют изменение верхнего установочного размера "b" и верхнего посадочно-теплового зазора "d". При необходимости припиливают верхний торец верхней прокладки 11, наплавляют ее или заменяют, затем заново фиксируют ее относительно опорного винта 8 и паза 10 нижней части корпуса 2.

При необходимости корректировки боковых зазоров в уплотнении статорной детали 3, 4 следует переустановить верхнюю шпонку 17. Для этого сначала скрепляют при помощи центрирующих болтов 5 с гайками 6 верхнюю 3 и нижнюю 4 половины статорной детали. Затем удаляют штифты 18, снимают шпонку 17. После этого устанавливают с фиксацией от поперечных смещений верхнюю половину 1 корпуса на нижнюю половину его 2. Затем сдвигают при помощи упорных винтов 12 в нужное положение статорную деталь 3, 4. После этого корректируют шпонку 17 путем наплавки и припиловки посадочного выступа, устанавливают шпонку 17 в шпоночный паз 16 верхней части статорной детали 3 и в гнездо верхней части корпуса 1, заново фиксируют шпонку 17 штифтами 18, при этом, если нужно, рассверливают отверстия под штифты 18 и заменяют их.

Изобретение обеспечивает более простую центровку внутренней статорной детали относительно внешней статорной детали и вала ротора за счет отсутствия необходимости выема ротора и нижней половины внутренней статорной детали для пригонки опорных элементов, прокладок и шпонок. Применение опорных вертикальных винтов 8 и упорных горизонтальных винтов 12 позволяет сравнительно легко и быстро проводить регулировку положения внутренней статорной детали в вертикальном и поперечном направлениях при первичной центровке (монтаже) турбины и позволяет проводить перецентровку внутренней статорной детали (например, для корректировки изменившихся в процессе работы зазоров в радиальных уплотнениях между статором и ротором) без выема ротора и нижней половины внутренней статорной детали во время ремонтов турбины, а для концевых уплотнений позволяет производить перецентровку даже при кратковременном останове турбины, например, в случае диагностированных задеваний в уплотнениях или расцентровок опор подшипников. Таким образом, данное изобретение позволяет улучшить эксплуатационные качества турбины: сокращение сроков ремонтов, уменьшение трудоемкости их, возможность проверки и, при необходимости, корректировки центровки статорных деталей, не дожидаясь планового вскрытия проточной части турбины, и, поскольку временные промежутки между плановыми вскрытиями проточной части или концевых уплотнений могут достигать от 2 до 4-6 лет, это изобретение позволяет поддерживать высокую экономичность проточной части, особенно концевых уплотнений в межремонтные периоды работы турбины за счет возможности восстановления установочных величин радиальных зазоров.

Источники информации, используемые в описании:

1. А. Э. Трухний, С.М. Лосев. Стационарные паровые турбины, М., Энергоиздат, 1981, с. 101, рис. 4.44.

2. А. Э. Трухний, С.М. Лосев. Стационарные паровые турбины, М., Энергоиздат, 1981, с. 99, рис. 4.41.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СБОРКИ ДВУХЪЯРУСНОЙ ПРОТОЧНОЙ ЧАСТИ ЦИЛИНДРА ТУРБИНЫ И УЗЕЛ СОЕДИНЕНИЯ ОБОДА ДИАФРАГМЫ С КОЗЫРЬКОМ ЗАДНЕГО МЕЖЪЯРУСНОГО УПЛОТНЕНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА (ВАРИАНТЫ) | 1996 |

|

RU2146006C1 |

| КОНЦЕВОЕ УПЛОТНЕНИЕ ЦИЛИНДРА НИЗКОГО ДАВЛЕНИЯ | 2000 |

|

RU2193670C2 |

| УЗЕЛ КОНЦЕВОГО УПЛОТНЕНИЯ ЦИЛИНДРА ПАРОВОЙ ТУРБИНЫ | 1999 |

|

RU2174606C2 |

| ЦИЛИНДР ПАРОВОЙ ТУРБИНЫ | 2000 |

|

RU2196898C2 |

| КОНЦЕВОЕ УПЛОТНЕНИЕ ЦИЛИНДРА НИЗКОГО ДАВЛЕНИЯ ПАРОВОЙ ТУРБИНЫ | 2000 |

|

RU2207439C2 |

| КОНЦЕВОЕ УПЛОТНЕНИЕ ЦИЛИНДРА НИЗКОГО ДАВЛЕНИЯ ПАРОВОЙ ТУРБИНЫ | 2001 |

|

RU2207440C2 |

| СПОСОБ ПРИЦЕНТРОВКИ ПО ПОЛУМУФТАМ РОТОРА ТУРБОМАШИНЫ К БАЗОВОМУ РОТОРУ | 1998 |

|

RU2152520C1 |

| ОПОРНЫЙ УЗЕЛ ЦИЛИНДРА ПАРОВОЙ ТУРБИНЫ | 1999 |

|

RU2154170C1 |

| РЕМОНТНОЕ УПЛОТНЕНИЕ ВАЛА ГИДРОТУРБИНЫ | 1996 |

|

RU2137967C1 |

| ВЕРТИКАЛЬНЫЙ МНОГОВИНТОВОЙ НАСОС | 1993 |

|

RU2065083C1 |

Узел предназначен для соединения статорных деталей, помещенных одна в другую, например, в узлах соединения диафрагм с обоймой, или обоймы и корпуса турбины, или обоймы концевого уплотнения вала и корпуса этого уплотнения. При этом в узле соединения статорных деталей в каждой лапке размещен вертикальный винт со стопорным элементом для фиксации винта от поворота, имеющий длину, обеспечивающую перемещение лапки относительно нижней половины внешней статорной детали при нефиксированном от поворота винте, в нижней половине внешней статорной детали размещен горизонтально поперек оси вала турбины винт с возможностью контакта с нижней половиной внутренней статорной детали при его перемещении к оси вала, а указанный фиксирующий элемент размещен в верхней половине внешней статорной детали. Кроме того, между вертикальным винтом и внешней статорной деталью под лапками установлены прокладки для уменьшения контактного давления на нижнюю половину внешней статорной детали от вертикальных винтов. Съемный стопорный элемент может быть выполнен в виде граненой прокладки, зафиксированной от вращения в пазу внешней статорной детали. Вертикальный винт снабжен для исключения протечек по нему уплотнительным элементом, размещенным с наружной стороны внешней детали и фиксирующим винт в направлении от оси турбины. Такое выполнение узла соединения статорных деталей позволяет снизить трудоемкость и сроки центровки этих деталей. 3 з.п.ф-лы, 4 ил.

| ТРУХНИЙ А.Э., ЛОСЕВ С.М | |||

| Стационарные паровые турбины | |||

| - М.: Энергоиздат, 1981, с.99, рис.4.41 | |||

| ТРУХНИЙ А.Э | |||

| ЛОСЕВ С.М | |||

| Стационарные паровые турбины | |||

| - М.: Энергоиздат, 1981, с.99, рис.4.44 | |||

| Узел соединения деталей турбомашины | 1984 |

|

SU1208319A1 |

| Опора корпуса турбомашины | 1976 |

|

SU836372A1 |

| US 3861827 А, 21.06.1975 | |||

| СТАНОК ДЛЯ СВЕРЛЕНИЯ ГОФРА | 1948 |

|

SU80745A1 |

Авторы

Даты

2001-04-27—Публикация

1999-06-01—Подача