Изобретение относится к устройствам для генерации микроволновых плазменных факелов и может быть использовано для процессов плазмохимического нанесения пленок и кусковых материалов различного состава, например кремниевых, алмазных, алмазоподобных и т.д.; в качестве горелки для проведения стеклодувных, кварцедувных и сварочных работ; в качестве системы очистки загрязненной воздушной среды, например в производствах для очистки отходящих газов, а также при решении экологических задач, например для определения и контроля состава воздушной среды методом спектрального анализа.

Известен микроволновый плазматрон, включающий магнетрон, волноводный прямоугольный резонатор, внутри которого размещена трубка, заполненная рабочим газом. В трубке возбуждают микроволновый разряд, образующий плазменный факел. Факел формируется внутри пространства трубки и возбуждается при давлении ниже атмосферного. Конструкция содержит вакуумную систему откачки и элементы, обеспечивающие создание разряжения.

Плазматрон может быть использован для нанесения пленок на подложках, размеры которых ограничены диаметром трубки. (См. патент Франции N 2346939, H 05 H 1/18, 1/24, опубл. 28.10.1977 г.)

Недостатком плазматрона является сложность конструкции и узкая область применения.

Известен микроволновый плазматрон, включающий цилиндрическую камеру, заполненную рабочим газом, в которой возбуждают микроволновый разряд. На камеру наложено постоянное магнитное поле, создаваемое специальными токопроводящими катушками и препятствующее потерям микроволновой энергии.

Конструкция плазматрона обеспечивает высокий коэффициент использования микроволновой энергии для образования плазмы, но работает при низких давлениях, т.е. должна быть снабжена вакуумными узлами и системой откачки.

Плазматрон предназначен для нанесения пленок (См. патент США N 5243259, H 05 H 1/8, опубл. 7.09. 1993 г.).

Недостатком этого устройства является его сложность и ограниченная область применения.

Прототипом изобретения является микроволновый плазматрон, включающий прямоугольный волноводный резонатор, микроволновый тракт с коаксиально расположенными внешним и внутренним центральным электродами, систему подачи рабочего газа с системой охлаждения электрода. Рабочий газ подают в межэлектродное пространство, а охлаждение осуществляют через внутреннюю полость центрального электрода. Плазменный факел формируется вне электродного пространства. (См. патент ФРГ N 1249420, H 05 H, опубл. 7.09. 1967 г.)

Конструкция прототипа имеет следующие недостатки.

Часть микроволновой энергии, питающей плазменный факел, рассеивается с излучением в окружающее пространство. Это требует создание мер безопасности при работе или предусматривает дополнительные конструктивные решения, и кроме того, плазмотрон имеет невысокий коэффициент использования микроволновой энергии, т.к. достаточно большое ее количество теряется с излучением.

Техническим результатом изобретения является:

1) повышение коэффициента использования микроволновой энергии, повышение техники безопасности при работе плазмотрона за счет исключения излучения и рассеивания микроволновой энергии в окружающее пространство;

2) удешевление и упрощение конструкции, за счет возможности использования стандартных микроволновых источников энергии, например магнетронов для бытовой техники, имеющих низкую стоимость;

3) упрощение конструкции узлов передачи, концентрации и использования микроволновой энергии для создания плазмы;

4) создание очень широкого спектра потребительских свойств, позволяющих применять плазматрон в различных областях техники.

Технический результат достигается тем, что в микроволновом плазматроне, включающем магнетрон с системой питания, волноводный резонатор, средство вывода микроволновой энергии, коаксиальный тракт транспортировки микроволнового излучения в виде внешнего и внутреннего электродов, систему подачи рабочего газа, согласно изобретению волноводный резонатор выполнен в виде отрезка прямоугольного волновода с отверстием в широкой стенке для ввода микроволнового излучения, генерируемого магнетроном, и с отверстиями для ввода петли связи резонатора с коаксиальным трактом транспортировки микроволнового излучения, коаксиальный тракт состоит из цилиндрических металлических, например медных, электродов - внешнего и внутреннего центрального; центральный электрод выполнен из металлической, например медной, трубки, соединенной с системой подачи рабочего газа и является продолжением петли связи; конечная часть центрального электрода выполнена в виде сопла Лаваля и изолирована от внешнего электрода кварцевой трубкой; внешний электрод снабжен стыкующейся с ним токопроводящей насадкой для формирования факела и защиты от микроволнового излучения; насадка выполнена в виде полого цилиндра с прорезями или отверстиями в боковой поверхности. Изолирующая кварцевая трубка на центральном электроде может выступать на расстояние, обеспечивавшее угол расхождения плазменной струи, но не более, чем на 20-25 град.; боковая поверхность токопроводящей насадки на внешнем электроде может быть выполнена, например, в виде равномерно отстоящих друг от друга металлических, например медных, стержней, помещенных в кварцевые трубки и закрепленных с двух сторон обручами из токопроводящего материала; система подачи рабочего газа снабжена компрессором при использовании воздуха в качестве рабочего газа.

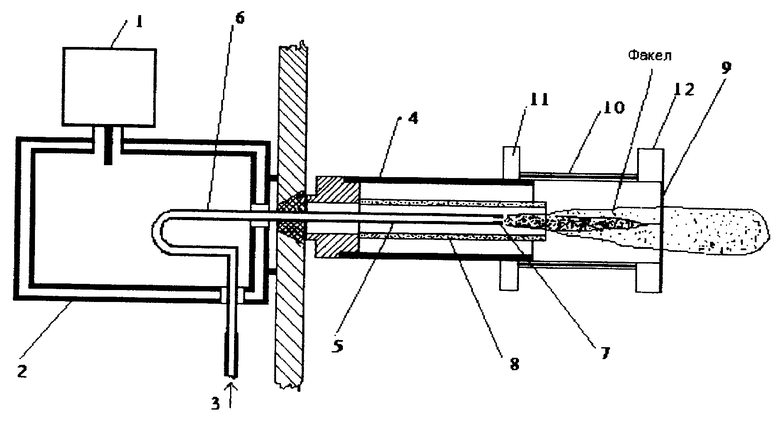

Сущность изобретения иллюстрируется чертежом, на котором схематически изображен микроволновый плазматрон, содержащий магнетрон 1, волноводный прямоугольный резонатор 2, систему подачи рабочего газа 3, коаксиальный тракт транспортировки микроволнового излучения в виде внешнего 4 и центрального внутреннего 5 электродов, петли связи 6 резонатора 2 с коаксиальным трактом. Конечная часть внутреннего электрода 5 выполнена в виде сопла Лаваля 7, внутренний электрод 5 размещен в кварцевой изолирующей трубке 8. Внешний электрод 4 снабжен стыкующейся с ним токопроводящей насадкой 9, выполненной в виде равномерно отстоящих друг от друга стержней 10, помещенных в кварцевые трубки 11 и закрепленных с двух сторон обручами 12, 13.

Система подачи рабочего газа 3 снабжена компрессором (на рис. не показан).

Сущность изобретения заключается в новом конструктивном выполнении коаксиального тракта передачи и концентрации микроволновой энергии от магнетрона и наличии дополнительных элементов, обеспечивающих использование микроволновой энергии только на образование факела и практически полное исключение ее рассеивания и излучения от факела в окружающее пространство.

В плазматроне применен стандартный магнетрон 1 и система его питания, широко используемые в бытовой технике, например в микроволновых печах. Частота микроволнового излучения 2,45 ГГц, средняя мощность, генерируемая магнетроном P= 600-900 Вт. Однополупериодный выпрямитель переменного напряжения (50 Гц) обеспечивает подачу высоковольтного напряжения на анод магнетрона и генерацию микроволнового излучения в виде последовательности импульсов длительностью 5-10 млс при пиковой мощности до 2 кВт.

Волноводный резонатор 2, представляющий собой отрезок прямоугольного волновода с отверстием в широкой стенке для ввода микроволнового излучения, генерируемого магнетроном 1, и отверстиями для ввода петли связи 6 резонатора 2 с коаксиальным микроволновым трактом, обеспечивает оптимальную связь между магнетроном и коаксиальным микроволновым трактом, а также защиту магнетрона 1 от мощности, отражаемой от конца волноводного тракта до пробоя газа и образования факела.

Вывод микроволнового излучения из резонатора 2 представляет собой петлю 6, выполненную из медной трубки, входящую в резонатор 2 на расстояние, предварительно подбираемое из условия наилучшей связи между резонатором 2 и факелом. Плоскость петли 6 параллельна низкой стенке волновода.

Трубка, из которой выполнена петля, выполняет также функцию центрального (внутреннего) электрода 5 коаксиальной системы транспортировки микроволнового излучения и функцию газопровода, подающего рабочий газ к соплу горелки.

Коаксиальный тракт транспортировки микроволнового излучения состоит из медного внешнего электрода 4, представляющего собой цилиндр, а также внутреннего (центрального) электрода 5 из медной трубки, являющейся продолжением петли связи. Пространство между электродами заполнено стекловатой, обеспечивающей центровку внутреннего электрода и теплоизоляцию между электродами.

Конечная часть центрального электрода в виде сопла 7, выполненного из молибдена, представляет собой классическое расчетное сопло Лавала, создающее сверхзвуковой направленный поток газа на выходе из центрального электрода 5. Конечная часть центрального электрода 5 вместе с соплом 7, помещенная в кварцевую трубку 8, препятствует возникновению дуг между внешним 4 и внутренним 5 электродами.

Токопроводящая насадка 9, формирующая факел, представляет собой стыкующийся с внешним электродом цилиндр, боковая поверхность которого образована, например, 12-ю равномерно отстоящих друг от друга металлических, например медных, стержней 10, помещенных внутрь кварцевых трубок 11, закрепленных с двух сторон обручами 12, 13.

Назначение насадки состоит в

- увеличении эффективности энерговклада микроволн в создаваемый ими факел:

- защите окружающих и персонала от микроволнового излучения;

- обеспечении доступа измерительной аппаратуры в область факела с наибольшей его температурой;

- обеспечении возможности ввода в область наибольших температур термически и плазменно обрабатываемых объектов;

- создании благоприятных газодинамических условий для формирования оторванного от стенок факела.

При наличии насадки расстояние между соплом и выходным отверстием насадки составляет L = λк/4, где λк - длина волны в реальном (заполненном стекловатой и кварцем) коаксиальном тракте.

Система подачи рабочего газа состоит из баллона с рабочим газом с регулирующим поток газа клапаном, соединенным с центральным трубчатым электродом. При работе с воздухом в качестве рабочего газа используют компрессор.

Плазматрон работает следующим образом.

Через систему подачи газа 3 подают рабочий газ через центральный электрод 5. Включают систему питания магнетрона 1 и на выходе сопла Лаваля 7 получают плазменный факел.

При наличии потока рабочего газа через центральный электрод 5 и при запуске магнетрона 1 у поверхности сопла 7 в области максимума электрического поля отраженной от выходного отверстия насадки 9 (или внешнего электрода 5) волны возникает пробой газа и формирование факела. Факел играет роль продолжения центрального электрода, подводя микроволновое излучение к выходному отверстию внешнего электрода 4 (процесс взаимосвязанного распространения плазмы и микроволнового излучения, известный в литераторе, как разновидность разряда на поверхностной волне или так называемого "серфатронного" разряда). Выходя из отверстия внешнего электрода, факел выводит с собой и микроволновое излучение, которое частично излучается в пространство внутри токопроводящей насадки 9 и частично поглощается в создаваемой им плазме.

При наличии насадки 9 отсутствуют потери излучения во внешнее пространство, что и определяет существенное повышение энерговклада в плазменное образование. Длина факела внутри насадки определяется лишь длиной поглощения микроволнового излучения в создаваемой им же плазме.

Длину факела, температуру электрической компоненты плазмы факела и температуру газа в области факела регулируют, меняя скорость потока газа и/или величину анодного напряжения на магнетроне 1. В качестве рабочего газа для плазмохимического нанесения покрытий используют состав смеси газа, определяемый составом покрытия. Например, для получения алмазных пленок используют смесь аргона, водорода и метана.

Качество пленок при этом соответствует техническим условиям на данные покрытия.

Для сварочных, стеклодувных и кварцедувных работ в качестве плазмообразующего газа используют аргон или азот или воздух. При этом аргон или азот применяют только в тех объектах сварки, которые нельзя подвергать окислению. В остальных же случаях плазмообразующим газом служит воздух.

В проведенных испытаниях продемонстрирована возможность получения факела при работе горелки в атмосферных условиях и при прокачке через центральный электрод аргона, азота и воздуха. Температура в этих газах в области факела превосходит 3000-4000 К.

Таким образом, по сравнению с известными вариантами предлагаемый микроволновый плазматрон обладает следующими преимуществами:

- существенно пониженным уровнем микроволнового излучения во внешнюю среду;

- высоким уровнем достижимой температуры факела;

- возможностью формирования приосевой плазменной струи, оторванной от всех металлических и диэлектрических деталей горелки.

Эти преимущества существенно расширяют области возможных приложений.

Предлагаемый плазматрон может использоваться:

- в качестве системы очистки загрязненной воздушной среды;

- при плазмохимическом нанесении различного рода пленок и получении кусковых материалов;

- в качестве работающей без горючих газов горелки для проведения стеклодувных и кварцедувных работ;

- в качестве работающей без горючих газов горелки для проведения сварочных работ;

- для проведения спектрального анализа воздушной или водяной среды и т. д.

Плазматрон имеет невысокую стоимость, его использование дает высокий экономический эффект.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАЗМЕННЫЙ КОНВЕРТОР ГАЗООБРАЗНОГО И ЖИДКОГО УГЛЕВОДОРОДНОГО СЫРЬЯ И ТОПЛИВ В СИНТЕЗ-ГАЗ НА ОСНОВЕ МИКРОВОЛНОВОГО РАЗРЯДА | 2006 |

|

RU2318722C2 |

| СПОСОБ МИКРОВОЛНОВЫЙ КОНВЕРСИИ МЕТАН-ВОДЯНОЙ СМЕСИ В СИНТЕЗ-ГАЗ | 2012 |

|

RU2513622C2 |

| Микроволновый волноводный плазмотрон для создания разрядов при атмосферном давлении | 2024 |

|

RU2837570C1 |

| СПОСОБ ОЧИСТКИ, ДЕСТРУКЦИИ И КОНВЕРСИИ ГАЗА | 2011 |

|

RU2486719C1 |

| СПОСОБ СВЧ-ПЛАЗМЕННОЙ АКТИВАЦИИ ВОДЫ ДЛЯ СИНТЕЗА ПЕРОКСИДА ВОДОРОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2761437C1 |

| ИНСИНЕРАТОР ТВЕРДЫХ УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ | 2012 |

|

RU2511098C1 |

| Способ плазменной активации воды или водных растворов и устройство для его осуществления | 2018 |

|

RU2702594C1 |

| СВЧ-ПЛАЗМОТРОН | 2006 |

|

RU2328095C2 |

| ГАЗОРАЗРЯДНЫЙ ИСТОЧНИК УЛЬТРАФИОЛЕТОВОГО ИЗЛУЧЕНИЯ | 2005 |

|

RU2294034C1 |

| Устройство микроволновой плазмохимической конверсии метана в синтез-газ | 2016 |

|

RU2648317C1 |

Изобретение относится к устройствам для генерации микроволновых плазменных факелов и может быть использовано для процессов плазмохимического нанесения пленок и кусковых материалов различного состава (кремниевых, алмазных, алмазоподобных и т.д.), в качестве работающей при атмосферном давлении горелки для проведения стеклодувных, кварцедувных и сварочных работ, в качестве системы очистки загрязненной воздушной среды (в производствах для очистки отходящих газов), а также при решении экологических задач. Микроволновый плазматрон включает магнетрон с системой питания, волноводный резонатор, средство вывода микроволновой энергии, коаксиальный тракт транспортировки микроволнового излучения, систему подачи рабочего газа. При этом резонатор выполнен в виде отрезка прямоугольного волновода с отверстием в широкой стенке для ввода микроволнового излучения, генерируемого магнетроном, и с отверстиями для ввода петли связи резонатора с коаксиальным трактом транспортировки микроволнового излучения, а коаксиальный тракт состоит из металлического, например медного, внешнего электрода в виде цилиндра и внутреннего центрального, выполненного из металлической, например медной, трубки, соединенной с системой подачи рабочего газа и являющейся продолжением петли связи, конечная часть центрального электрода выполнена в виде сопла Лаваля и изолирована от внешнего электрода кварцевой трубкой, внешний электрод снабжен стыкующейся с ним токопроводящей насадкой для формирования факела и защиты от микроволнового излучения, выполненной в виде полого цилиндра с прорезями или отверстиями в боковой поверхности. Техническим результатом изобретения является повышение коэффициента использования микроволновой энергии, повышение техники безопасности при работе плазматрона за счет исключения и рассеивания микроволновой энергии в окружающее пространство, а также удешевление и упрощение конструкции. 3 з.п. ф-лы, 1 ил.

| Устройство для контроля качества сжигания топлива | 1985 |

|

SU1249420A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОЙ ПЛАЗМЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1985 |

|

SU1268080A1 |

| УСТРОЙСТВО ДЛЯ ВЫВОДА СПУТНИКА НА ОРБИТУ | 1996 |

|

RU2117610C1 |

| US 4152532 A, 01.05.79 | |||

| НОВЫЕ ПРОИЗВОДНЫЕ ПИРИДАЗИН-3(2Н)-ОНА | 2003 |

|

RU2346939C2 |

| DE 1954851 A, 13.12.73 | |||

| 1972 |

|

SU413276A1 | |

Авторы

Даты

2000-07-27—Публикация

1999-09-07—Подача