Изобретение относится к средствам уничтожения твердых углеродсодержащих бытовых и промышленных отходов.

Известен инсинератор твердых углеродсодержащих отходов (ТУ СО) [1], содержащий камеру с помещаемыми в ней твердыми отходами и плазменное устройство для сжигания отходов.

В таком инсинераторе при сгорании в плазменном факеле веществ из твердых углеродсодержащих отходов происходит образование большого количества таких ядовитых газообразных продуктов, как фураны и диоксины, исключение выброса которых в атмосферу не гарантировано.

Наиболее близким по технической сути является инсинератор углеродсодержащих твердых отходов, содержащий устройство для загрузки ТУСО с емкостью для ТУСО и расположенным в трубопроводе на выходе емкости для ТУСО шнековым питателем, камеру горения, устройство поджига, устройство дожига с плазматроном, систему подачи воздушного потока с нагнетателем, соединенный с системой подачи воздушного потока завихритель воздушного потока, систему очистки и удаления продуктов горения с дымососом, теплообменник с насосом, причем плазматрон содержит устройство инициирования разряда, коаксиальный внешний электрод и полый центральный электрод.

Недостатками этого инсинератора являются сложность системы очистки и удаления продуктов горения, а также повышенное электропотребление из-за наличия источника высокого напряжения в устройстве инициирования разряда в плазмотроне.

Технический результат изобретения заключается в упрощении выполнения инсинератора, повышении степени экологичности процесса уничтожения ТУСО, снижении электропотребления и понижении требований к размерам фрагментов ТУСО.

Данный технический результат достигается в инсинераторе твердых углеродсодержащих отходов, содержащем устройство для загрузки ТУСО с емкостью для ТУСО и расположенным в трубопроводе на выходе емкости для ТУСО шнековым питателем, камеру горения, устройство поджига, устройство дожига с плазматроном, систему подачи воздушного потока с нагнетателем, соединенный с системой подачи воздушного потока завихритель воздушного потока, систему очистки и удаления продуктов горения с дымососом, теплообменник с насосом, причем плазматрон содержит устройство инициирования разряда, коаксиальный внешний электрод и полый центральный электрод, тем, что в нем в систему очистки и удаления продуктов горения введены пылезолоконцентратор, барабанно-скребковый питатель с рубашкой охлаждения, шлакодробилка, фильтр грубой очистки, фильтр тонкой очистки; шнековый питатель содержит первый шнековый механизм с направлением его оси перпендикулярно вертикальной оси трубопровода на выходе емкости для ТУСО, ведущее в камеру горения ответвление трубопровода с расположенным в нем вторым шнековым механизмом, направление оси которого перпендикулярно оси первого шнекового механизма, ответвление трубопровода соединено с системой подачи воздушного потока с обеспечением его направления вдоль вертикальной оси камеры горения, завихритель воздушного потока выполнен в камере горения в ее верхней части после входа в камеру горения ответвления трубопровода в устройстве для загрузки ТУСО и содержит ряд последовательно расположенных по внутренней окружности камеры горения секций трубопровода, завихритель воздушного потока выполнен так, что направление воздушного потока при его входе в первую секцию трубопровода совпадает с касательной к боковой вертикальной стенке камеры горения, секции трубопровода завихрителя воздушного потока выполнены так, что в каждой секции образовано выходящее в камеру горения отверстие с направлением его оси по касательной к боковой вертикальной стенке камеры горения, в нижней части камеры горения образован выполненный из металлического материала отражатель с отличной от плоской поверхностью и обращенной в сторону внутренней части камеры горения своей выпуклой или вогнутой стороной, выход камеры горения соединен с входом пылезолоконцентратора, один выход которого соединен с барабанно-скребковым питателем, а другой выход - с полостью устройства дожига дымовых газов, выход которого подсоединен к входу теплообменника - закалочного устройства, выход которого соединен с дымососом, дымосос соединен с фильтром грубой очистки, который в свою очередь соединен с фильтром тонкой очистки, первым элементом на пути воздушного потока от нагнетателя выполнена рубашка охлаждения барабанно-скребкового питателя, после которой в систему подачи воздушного потока введены завихритель воздушного потока и ответвление трубопровода с расположенным в нем вторым шнековым механизмом, в плазмотроне длина второго электрода выполнена меньше длины первого электрода, устройство инициирования разряда содержит магнетрон, объемный резонатор и петлю вывода микроволнового излучения.

В одном частном случае в инсинераторе твердых углеродсодержащих отходов в качестве фильтра грубой очистки применен циклон.

В другом частном случае в инсинераторе твердых углеродсодержащих отходов в качестве фильтра тонкой очистки применен электрофильтр.

В следующем частном случае в инсинераторе твердых углеродсодержащих отходов обращенная к внутренней части камеры горения поверхность отражателя имеет форму части поверхности, например, шара или параболоида.

В еще одном следующем частном случае в инсинераторе твердых углеродсодержащих отходов устройство дожига дополнено рядом плазматронов, радиально введенных в трубопровод под острым углом к направлению движения газов.

В последующем частном случае в инсинераторе твердых углеродсодержащих отходов каждая секция трубопровода в камере сгорания выполнена с площадью поперечного сечения, отличной от площади поперечного сечения предыдущей секции.

В еще одном частном случае в инсинератое твердых углеродсодержащих отходов каждая последующая секция выполнена с площадью поперечного сечения, меньшей площади поперечного сечения предыдущей секции, при этом размер выходного отверстия последующей секции больше размера выходного отверстия предыдущей секции.

В последующем частном случае в инсинераторе твердых углеродсодержащих отходов каждая последующая секция трубопровода в камере горения расположена относительно предыдущей секции под углом, образованным путем поворота вокруг оси, проведенной в место стыка секций от вертикальной оси камеры горения перпендикулярно к ней.

В следующем частном случае в инсинераторе твердых углеродсодержащих отходов межвитковое расстояние второго шнекового механизма выполнено меньшим межвиткового расстояния первого шнекового механизма.

Введение в систему очистки и удаления продуктов горения пылезолоконцентратора, барабанно-скребкового питателя с рубашкой охлаждения, шлакодробилки, фильтров грубой и тонкой очистки вместо блока колонн эмультирующего типа приводит к упрощению выполнения инсинератора твердых углеродсодержащих отходов вследствие более простого выполнения вводимых устройств.

Выполнение завихрителя воздушного потока в камере горения в ее верхней части после входа в камеру горения ответвления трубопровода в устройстве для загрузки ТУСО в виде ряда последовательно расположенных по внутренней окружности камеры горения секций трубопровода, его выполнение так, что направление воздушного потока при его входе в первую секцию трубопровода совпадает с касательной к боковой вертикальной стенке камеры горения, выполнение секций трубопровода завихрителя воздушного потока так, что в каждой секции образовано выходящее в камеру горения отверстие с направлением его оси по касательной к боковой вертикальной стенке камеры горения, соединение ответвления трубопровода с системой подачи воздушного потока с обеспечением его направления вдоль вертикальной оси камеры горения приводит к тому, что уже в камере горения производится почти полное сгорание ТУСО вследствие создания в камере горения интенсивного вихревого движения фрагментов ТУСО в тангенциальном направлении, по вертикали камеры горения и в идущем от отражателя на дне камеры направлении против вертикали, электризации фрагментов ТУСО при их таком движении, разрушения и горения фрагментов ТУСО при искровых разрядах между заряженными фрагментами ТУСО.

Более полному сгоранию ТУСО в камере горения способствует также выполнение металлического отражателя, на котором дожигаются твердые остатки продуктов горения вследствие высокой температуры отражателя, обусловленной его разогревом вихревыми токами, индуцируемыми высокочастотным электрическим полем, образованным многочисленными локальными искровыми разрядами в камере горения.

Выполнением ряда плазматронов в устройстве дожига достигается полнота сгорания ТУСО, что с выполнением фильтров грубой и тонкой очистки обеспечивает получение выходных газообразных продуктов с минимальной долей фуранов и диоксинов.

Вышеуказанные обстоятельства позволяют повысить степень экологичности процесса уничтожения ТУСО.

Выполнение завихрителя воздушного потока в виде ряда последовательно расположенных по внутренней окружности камеры горения секций трубопровода, соединение ответвления трубопровода с системой подачи воздушного потока обеспечивает сгорание ТУСО за счет локальных искровых разрядов между фрагментами ТУСО без использования внешних источников электропитания, что уменьшает электропотребление при работе инсинератора.

Выполнением в плазматроне осциллятора в качестве устройства инициирования разряда также уменьшается электропотребление, так как плазменный факел образуется при меньших разрядных токах.

Образование в устройстве для загрузки ТУСО двух шнековых механизмов с взаимно перпендикулярным расположением их осей, а также выполнение межвиткового расстояния второго шнекового механизма меньшим межвиткового расстояния первого шнекового механизма обеспечивает понижение требований к размерам фрагментов ТУСО, так как в устройстве для загрузки ТУСО достигается измельчение фрагментов ТУСО.

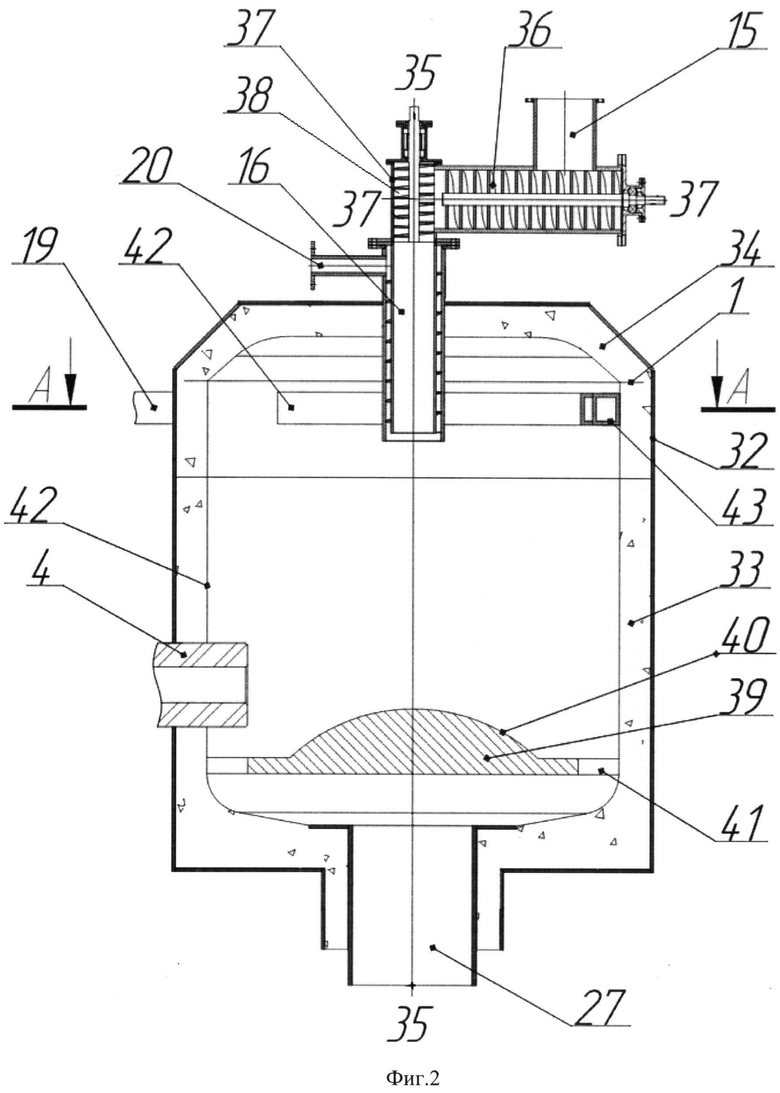

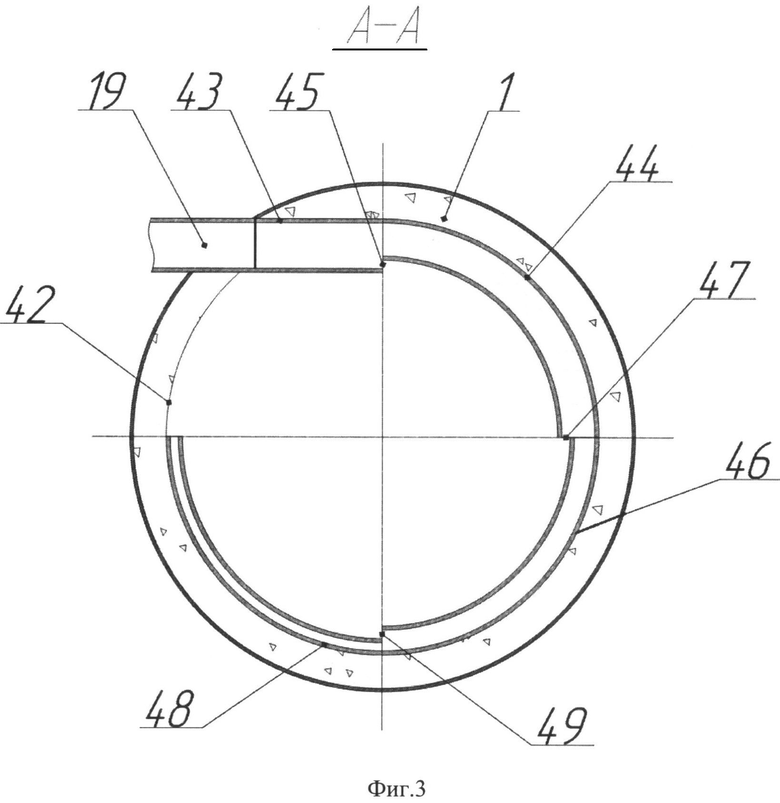

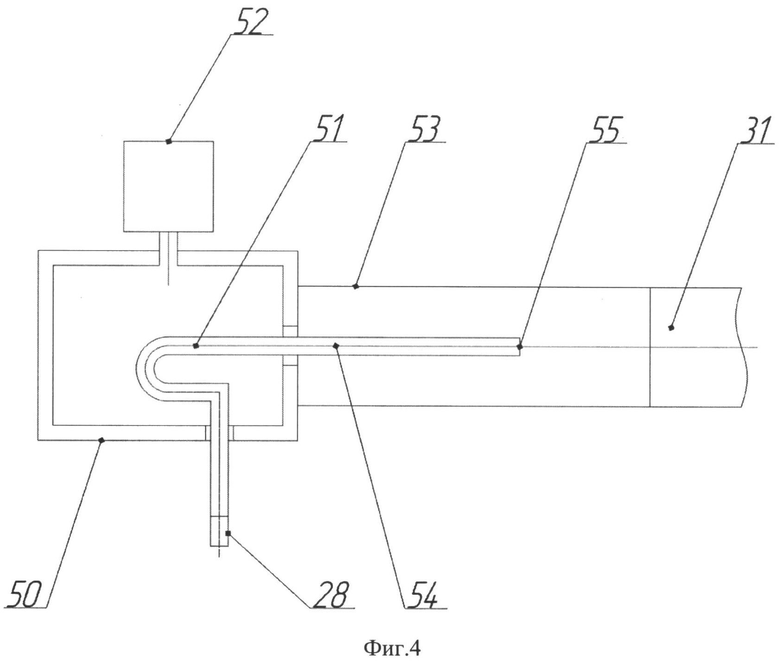

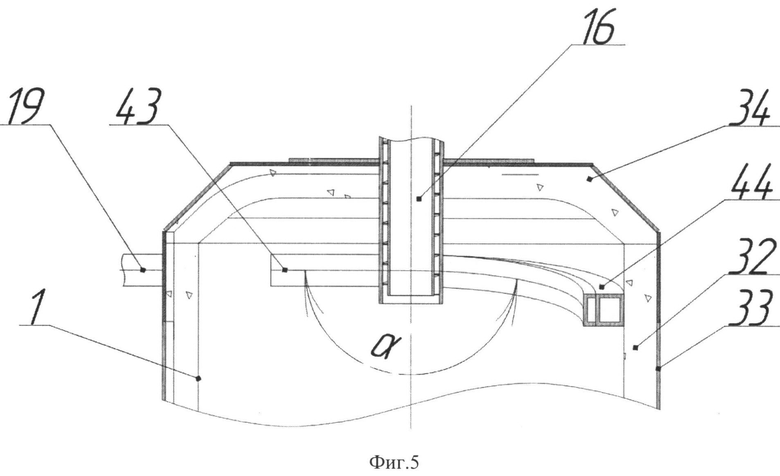

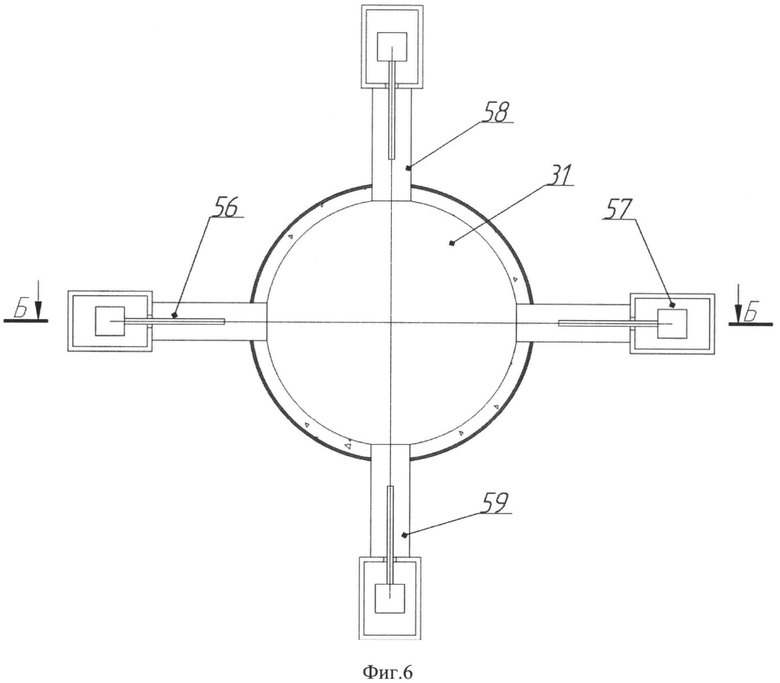

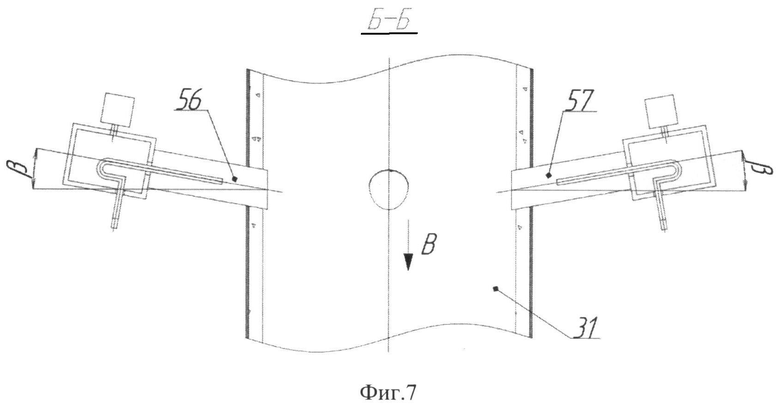

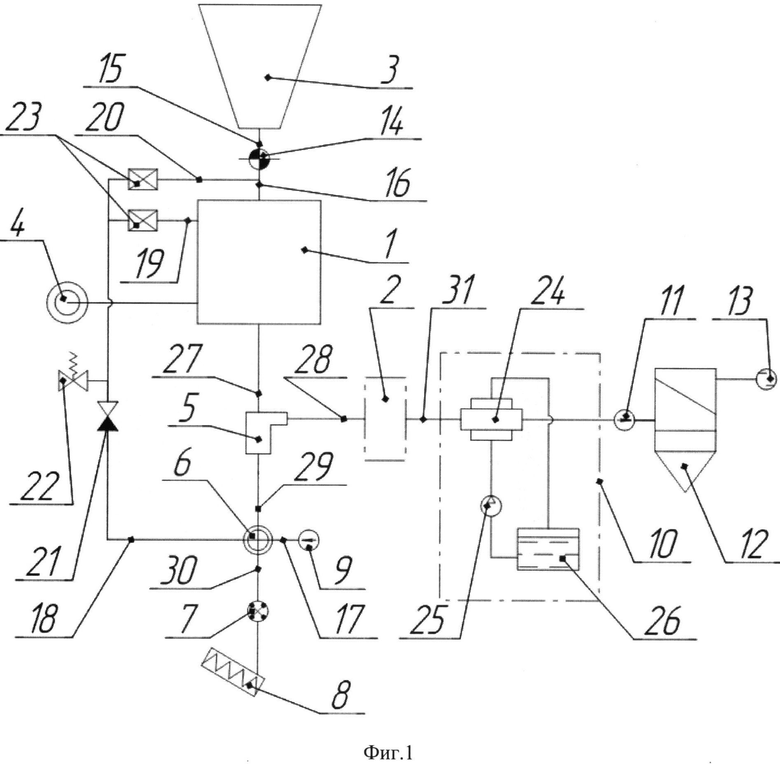

На фиг.1 приведена блок-схема инсинератора твердых углеродсодержащих отходов, на фиг.2 - общий вид камеры горения, на фиг.3 - вид камеры горения в разрезе по А-А фиг.2, на фиг.4 - вид плазмотрона, на фиг.5 - вид камеры горения в одном из частных случаев выполнения, на фиг.6 - вид частного выполнения устройства дожига, на фиг.7 - разрез по Б-Б устройства дожига фиг.6.

Инсинератор твердых углеродсодержащих отходов (фиг.1) содержит камеру горения 1, устройство дожига 2, емкость 3 для ТУСО, устройство поджига 4, например посредством газового факела, пылезолоконцентратор 5, барабанно-скребковый питатель 6 с рубашкой охлаждения, шлакодробилку 7, шлакоудалитель 8, нагнетатель 9, теплообменник 10, дымосос 11, фильтр 12 грубой очистки, фильтр 13 тонкой очистки, шнековый питатель 14. Емкость 3 для ТУСО соединена трубопроводом 15 со шнековым питателем 14, от которого отходит ответвление 16 трубопровода, входящее в камеру сгорания 1. Емкость 3 для ТУСО, трубопровод 15 со шнековым питателем 14 и ответвление 16 трубопровода образуют устройство загрузки ТУСО. В систему подачи воздушного потока входят нагнетатель 9, магистральный трубопровод 17 от нагнетателя 9 до входа в рубашку охлаждения барабанно-скребкового питателя 6, трубопровод 18 от выхода из рубашки охлаждения барабанно-скребкового питателя 6, идущий к завихрителю воздушного потока патрубок 19 и патрубок 20, входящий в ответвление 16 трубопровода 15. В трубопроводе 18 установлены обратный клапан 21 и предохранительный клапан 22. В каждом из патрубков 19 и 20 установлен дроссель 23. В систему очистки и удаления продуктов горения входят пылезолоконцентратор 5, барабанно-скребковый питатель 6 с рубашкой охлаждения, шлакодробилка 7, шлакоудалитель 8, теплообменник 10, дымосос 11, фильтр 12 грубой очистки, фильтр 13 тонкой очистки. Теплообменник 10, как закалочное устройство, содержит водяной экономайзер 24, насос 25 и резервуар 26 с аккумуляцией тепла. Водяной экономайзер 24 содержит первый контур, предназначенный для прохода газообразных продуктов, а также второй контур с питательной водой, подаваемой насосом 25 из резервуара 26.

Выходной трубопровод 27 на выходе камеры горения 1 подсоединен к входу пылезолоконцентратора 5, один выход которого соединен трубопроводом 28 с устройства дожига 2, а другой выход посредством трубопровода 29 подсоединен к барабанно-скребковому питателю 6. Трубопровод 30 соединяет выход барабанно-скребкового питателя 6 с шлакодробилкой 7, на выходе которой установлен шлакоудалитель 8, например, со шнековым толкателем. Выход устройства дожига 2 подведен к первому контуру водяного экономайзера 24 по трубопроводу 31. На выходе первого контура водяного экономайзера 24 установлен дымосос 11, подсоединенный к фильтру 12 грубой очистки, который в свою очередь соединен с фильтром 13 тонкой очистки. Фильтр 12 грубой очистки может быть выполнен в виде циклона. В качестве фильтра 13 тонкой очистки может использоваться электрофильтр.

Камера горения 1 (фиг.2) содержит кожух 32, выполненный из жаропрочного бетона, корпус 33 и крышку 34 и расположена вдоль ее вертикальной оси 35-35. Шнековый питатель 14 содержит первый шнековый механизм 36, ось 37-37 которого перпендикулярна к параллельной вертикальной оси 35-35 оси трубопровода 15, а также второй шнековый механизм 38, ось которого совпадает с вертикальной осью 34-34 и перпендикулярна к оси 37-37 первого шнекового механизма 36. Первый шнековый механизм 36 и второй шнековый механизм 38 имеют двигатели привода, не показанные на фиг.2. К первому шнековому механизму 36 пристыкован идущий от емкости 3 трубопровод 15. Первый шнековый механизм 36 состыкован со вторым шнековым механизмом 38, расположенным в ответвлении 16, ось которого совпадает с вертикальной осью 35-35. Межвитковое расстояние второго шнекового механизма 38 выполнено меньшим межвиткового расстояния первого шнекового механизма 36. Патрубок 20 входит в полость ответвления 16. В нижней части камеры горения 1 расположен выполненный из жаропрочной стали отражатель 39, поверхность 40 которого имеет форму части поверхности шара или параболоида. Выходной трубопровод 27 выходит в полость нижней части камеры горения 1, сообщающейся с внутренней полостью камеры горения 1 через зазор 41 между отражателем 39 и боковой вертикальной стенкой 42 камеры горения 1. В верхней части камеры горения 1 расположены первая секция 43 трубопровода, идущая после нее вторая секция 44 и последующие секции. Устройство поджига 4 соединено с камерой горения 1.

В камере горения 1 (фиг.3) патрубок 19 подсоединен к первой секции 43, состыкованной со второй секцией 44 так, что на конце первой секции 43 образовано выходное отверстие 45. Вторая секция 44 соединена с третьей секцией 46 с образованием на конце второй секции 44 выходного отверстия 47. В месте стыковки третьей секции 46 с четвертой секцией 48 образовано выходное отверстие 49 на конце третьей секции 46. Выходным отверстием четвертой секции 48 служит ее выходной конец. Площадь поперечного сечения второй секции 44 выполнена меньше площади поперечного сечения первой секции 43, площадь поперечного сечения третьей секции 46 выполнена меньше площади поперечного сечения второй секции 44 и так далее. Размер выходного отверстия 47 больше размера выходного отверстия 45, размер выходного отверстия 49 больше размера выходного отверстия 47 и так далее. Патрубок 19 входит в камеру горения 1 так, а первая 43, вторая 44, третья 46 и четвертая 48 секции трубопровода расположены по окружности боковой вертикальной стенки 42 так, что направление воздушного потока, исходящего из выходных отверстий 45, 47, 49 и четвертой секции 48 совпадает с касательной к окружности боковой вертикальной стенки 42.

Плазматрон (фиг.4) содержит объемный резонатор 50 с расположенной в нем петлей 51 вывода микроволнового излучения, магнетрон 52, внешний коаксиальный электрод 53 и внутренний полый электрод 54 с выходным соплом 55. Петля 51 и внутренний полый электрод 54 составляют единое целое. Резонатор 50, магнетрон 52 и петля 51 образуют устройство инициирования разряда. Длина внутреннего полого электрода 54 выполнена меньше длины внешнего коаксиального электрода 53. К петле 51 подсоединен трубопровод 28, идущий от выхода пылезолоконцентратора 5. К концу внешнего коаксиального электрода 53 пристыкован трубопровод 31, идущий к входу водяного экономайзера 24.

В камере горения 1 (фиг.5) между первой секцией 43 и второй секцией 44 образован угол α. Подобные углы образованы между каждыми соединенными друг с другом секциями.

В частном выполнении устройства дожига 2 (фиг.6) в трубопровод 31 введен ряд плазматронов 56, 57, 58, 59, расположенных по окружности трубопровода 31.

Между направлением движения дымовых газов в трубопроводе 31 по стрелке В и осью каждого из плазматронов 56, 57, 58, 59 образован угол β (фиг.7).

Инсинератор твердых углеродсодержащих отходов работает следующим образом. Из емкости 3 твердые углеродсодержащие отходы по трубопроводу 15 поступают в первый шнековый механизм 35, где они, попадая в промежутки между витками, измельчаются и продвигаются ко второму шнековому механизму 38. Вследствие того, что межвитковое расстояние во втором шнековом механизме 38 меньше межвиткового расстояния в первом шнековом механизме 36, при проходе ТУСО по второму шнековому механизму 38 в нем происходит дробление фрагментов ТУСО на еще более мелкие части. При выходе из второго шнекового механизма 38 под действием силы тяжести, а также поступающего по патрубку 20 воздушного потока фрагменты ТУСО попадают в камеру горения 1, не создавая в ответвлении 16 трубопровода пробки в виде спрессованной массы ТУСО. В камере горения 1 фрагменты ТУСО подвергаются воздействию воздушных потоков в следующих направлениях: по касательной к боковой вертикальной стенке 42 камеры горения 1 от идущего по патрубку 19 и далее по первой 43, второй 44, третьей 46 и четвертой 48 секциям трубопровода воздушного потока, вниз по вертикальной оси 35-35 от идущего по патрубку 20 и ответвлению16 воздушного потока, вверх и в бок от отбрасываемого отражателем 39 воздушного потока, поступающего в направлении вертикальной оси 35-35. При этом скорость воздушного потока постоянна по всей окружности вертикальной стенки 42 вследствие того, что путем выполнения разных площадей сечения первой 43, второй 44, третьей 46 и четвертой 48 секций трубопровода, разного размера выходных отверстий 45,47,49 и четвертой секции 48 обеспечивается равный расход газового потока при его выходе из каждого из выходных отверстий 45, 47, 49 и четвертой секции 48. Таким образом фрагменты ТУСО вовлекаются в интенсивное одновременное вращение по спирали вокруг вертикальной оси 35-35 и движение в вихревых потоках с вращательным движением вокруг осей, перпендикулярных вертикальной оси 35-35.

При таком интенсивном вихревом движении содержимого камеры горения 1 в результате трения между хаотически перемещающимися относительно друг друга фрагментами ТУСО фрагменты ТУСО приобретают электрические заряды. Тогда между разноименными зарядами фрагментов ТУСО возникают локальные искровые разряды, в результате которых в области локального искрового разряда происходит мгновенное повышение температуры до нескольких тысяч градусов, что приводит к разрушению находящихся в области локальных искровых разрядов фрагментов ТУСО на более мелкие части. Ввиду многочисленности непрерывно происходящих локальных искровых разрядов процесс разрушения фрагментов ТУСО охватывает весь объем полости камеры горения 1. При разрушении фрагментов ТУСО на более мелкие части увеличивается количество заряженных частиц ТУСО, увеличивается количество локальных искровых разрядов, происходит еще большее дробление ТУСО, приводящее его к разрушению вплоть до молекулярного уровня. Многочисленность локальных искровых разрядов и умножение очагов повышенной температуры вызывает повышение температуры во всем объеме полости камеры горения 1. Так как процесс образования электрических зарядов у фрагментов ТУСО и возникновения локальных искровых разрядов происходит лавинообразно, то и температура во всем объеме полости камеры горения 1 повышается почти мгновенно, чему способствует также тепловая энергия, получаемая при горении ТУСО в результате его поджига посредством устройства поджига 4. При каждом длящемся кратковременно локальном разряде между взаимодействующими фрагментами ТУСО протекает ток разряда, генерирующийся импульс электромагнитного излучения. Значительная многочисленность происходящих локальных разрядов вызывает высокочастотное электромагнитное излучение, которое генерирует вихревые токи, приводящие к разогреву отражателя 38, тепловое излучение которого также способствует разогреву камеры горения 1.

Так как горение осуществляется по поверхности горючих материалов, а в камере горения 1 образуется множество мельчайших частиц ТУСО, то в камере горения 1 возникает большое множество очагов горения на значительной суммарной площади поверхности горения. В результате при наличии высокой температуры в камере горения 1 и образовании многочисленных очагов горения в камере горения 1 происходит почти полное сгорание углеродсодержащих веществ, а также плавление негорючих материалов. При этом и отражатель 39 также способствует более полному сгоранию ТУСО, когда на его имеющую высокую температуру поверхность 40 выпадают твердые частицы ТУСО.

Образовавшиеся в процессе горения ТУСО газообразные продукты вызывают повышение давления в камере горения 1, вследствие чего газообразные продукты поступают в низ камеры горения 1 и вместе с твердыми негорючими остатками через зазор 40 выводятся из камеры горения 1, поступая в трубопровод 27. При прохождении продуктов горения через дымоход пылезолоконцентратора 5 происходит их разделение на газообразные и твердые продукты. Газообразные продукты по трубопроводу 28 проходят на вход устройства дожига 2, где проходят через петлю 51 плазматрона в полую часть внутреннего электрода 54. Магнетрон 52 создает высокочастотное электромагнитное излучение, которое накапливается в объемном резонаторе 50 и индуцирует в петле 51 высокочастотный высоковольтный электрический потенциал. При прохождении газообразных продуктов по внутреннему электроду 54 вследствие наличия на нем высокочастотного высоковольтного электрического потенциала после выходного сопла 55 в области между внешним электродом 53 и внутренним электродом 54 возникает плазменный факел, в высокотемпературном поле которого содержащиеся в продуктах горения такие высокомолекулярные соединения, как фураны и диоксины, полностью разрушаются. Поскольку доходящие до устройства дожига 2 газообразные продукты частично сохраняют электрические заряды, то для образования плазменного факела не требуется слишком высокого электрического потенциала.

Имеющие высокую температуру дымовые газы проходят по трубопроводу 31 от устройства дожига 2 до водяного экономайзера 24, входят в первый контур водяного экономайзера 24 и отдают тепловую энергию питательной воде второго контура водяного экономайзера 24, прокачиваемой насосом 25 от резервуара 26 с аккумуляцией тепла. Аккумулированное тепло далее может поставляться потребителю тепловой энергии.

Охлажденные дымовые газы с помощью дымососа 11 от водяного экономайзера 24 проходят в фильтр 12 грубой очистки, например циклон, где происходит выделение из дымовых газов твердых частиц, которые выпадают на дно фильтра 12 грубой очистки и затем оттуда удаляются. Остаточные газообразные продукты поступают в фильтр 13 тонкой очистки 13, например электрофильтр. Осажденные в электрофильтре частицы сажи удаляются по мере их накопления, а свободные от фуранов и диоксинов остаточные газы после их выхода из электрофильтра направляются либо на доочистку, либо выбрасываются в атмосферу.

Твердые продукты горения в виде стекловидного шлака со второго выхода пылезолоконцентратора 5 по трубопроводу 29 выпадают в барабанно-скребковый питатель 6, там накапливаются и охлаждаются воздушным потоком, поступающем в рубашку охлаждения барабанно-скребкового питателя 6 по магистральному трубопроводу 17 от нагнетателя 9. Таким образом в камеру горения 1 после рубашки охлаждения барабанно-скребкового питателя 6 по трубопроводам 18, 19, 20 поступает уже подогретый воздушный поток, что способствует поддержанию высокой температуры в камере горения 1. Шлак с помощью барабанно-скребкового питателя 6 подается в шлакодробилку 7, откуда измельченным удаляется посредством шлакоудалителя 8, выполненным в виде, например шнекового толкателя.

Обратный клапан 21 препятствует проходу газообразных продуктов горения из камеры горения к нагнетателю 9, а предохранительный клапан 22 стравливает в атмосферу воздух при его избыточном давлении, возникающем при регулировании интенсивности газового потока посредством дросселей 23.

В частном исполнении устройства дожига 2 (фиг.6), (фиг.7) увлекаемые дымовыми газами твердые вещества и вредные газы (например, фураны и диоксины) догорают в плазменных факелах плазматронов 56, 57, 58, 59.

В результате действия инсинератора твердых углеродсодержащих отходов производится полное сгорание содержащихся в отходах углеродсодержащих материалов, расплавление и удаление негорючих материалов, устранение в выходных продуктах горения фуранов и диоксинов.

Источники информации

1. Патент США, №5,734,673, кл. F23G 5/08; НКИ 373/20. Waste-melting furnace and waste-melting method. 1996.

2. Патент РФ, №2246072, кл. F23G 5/10, F23G 7/00, F23G 5/50. Установка для высокотемпературного уничтожения токсичных промышленных отходов и способ уничтожения токсичных промышленных отходов. 2004.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для термического обезвреживания опасных отходов | 2015 |

|

RU2629721C2 |

| Способ термической утилизации осадков сточных вод в технологическом комплексе К-ТУО | 2025 |

|

RU2837926C1 |

| Способ утилизации углеродсодержащих материалов | 2018 |

|

RU2696231C1 |

| СПОСОБ ОЧИСТКИ ЖИДКИХ ОТХОДОВ, СПОСОБ УТИЛИЗАЦИИ КОАГУЛЯЦИОННОГО ОСАДКА И СТАНЦИЯ ДЛЯ ИХ ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2773526C2 |

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ОТХОДОВ | 2022 |

|

RU2788409C1 |

| УСТАНОВКА ДЛЯ ВЫСОКОТЕМПЕРАТУРНОГО УНИЧТОЖЕНИЯ ТОКСИЧНЫХ ПРОМЫШЛЕННЫХ ОТХОДОВ И СПОСОБ УНИЧТОЖЕНИЯ ТОКСИЧНЫХ ПРОМЫШЛЕННЫХ ОТХОДОВ | 2002 |

|

RU2246072C2 |

| Установка для термической деструкции преимущественно твердых коммунальных отходов с получением углеродистого остатка | 2020 |

|

RU2747898C1 |

| УСТАНОВКА ТЕРМОХИМИЧЕСКОЙ КОНВЕРСИИ | 2025 |

|

RU2841534C1 |

| ЛИНИЯ БИОТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ В КОМПОСТ | 1992 |

|

RU2034429C1 |

| Способ поточной стадийной термохимической деструкции углеродсодержащих веществ и устройство для его реализации | 2021 |

|

RU2791574C1 |

Изобретение относится к средствам уничтожения твердых углеродсодержащих бытовых и промышленных отходов. Инсинератор твердых углеродсодержащих отходов содержит устройство для загрузки отходов со шнековым питателем 14, камеру горения 1, устройство поджига 4, устройство дожига 2 с плазматроном, систему подачи воздушного потока, завихритель воздушного потока, систему очистки и удаления продуктов горения, теплообменник 10, причем плазматрон содержит устройство инициирования разряда, внешний электрод и центральный электрод. В систему очистки и удаления продуктов горения введены пылезолоконцентратор 5, барабанно-скребковый питатель 6, шлакодробилка 7, фильтры грубой 12 и тонкой очистки 13. Шнековый питатель содержит два шнековых механизма. Завихритель воздушного потока содержит ряд секций трубопровода, выполненных с направлением воздушного потока по касательной к стенке камеры горения. В камере горения образован металлический отражатель с криволинейной поверхностью. В плазмотроне длина второго электрода выполнена меньше длины первого электрода, устройство инициирования разряда содержит магнетрон, объемный резонатор и петлю вывода микроволнового излучения. Изобретение позволяет упростить конструкцию инсинератора, повысить экологичность процесса и снизить электропотребление. 8 з.п. ф-лы, 7 ил.

1. Инсинератор твердых углеродсодержащих отходов (ТУСО), содержащий устройство для загрузки ТУСО с емкостью для ТУСО и расположенным в трубопроводе на выходе емкости для ТУСО шнековым питателем, камеру горения, устройство поджига, устройство дожига с плазматроном, систему подачи воздушного потока с нагнетателем, соединенный с системой подачи воздушного потока завихритель воздушного потока, систему очистки и удаления продуктов горения с дымососом, теплообменник с насосом, причем плазматрон содержит устройство инициирования разряда, коаксиальный внешний электрод и полый центральный электрод, отличающаяся тем, что в нем в систему очистки и удаления продуктов горения введены пылезолоконцентратор, барабанно-скребковый питатель с рубашкой охлаждения, шлакодробилка, фильтр грубой очистки, фильтр тонкой очистки; шнековый питатель содержит первый шнековый механизм с направлением его оси перпендикулярно вертикальной оси трубопровода на выходе емкости для ТУСО, ведущее в камеру горения ответвление трубопровода с расположенным в нем вторым шнековым механизмом, направление оси которого перпендикулярно оси первого шнекового механизма, ответвление трубопровода соединено с системой подачи воздушного потока с обеспечением его направления вдоль вертикальной оси камеры горения, завихритель воздушного потока выполнен в камере горения в ее верхней части после входа в камеру горения ответвления трубопровода в устройстве для загрузки ТУСО и содержит ряд последовательно расположенных по внутренней окружности камеры горения секций трубопровода, завихритель воздушного потока выполнен так, что направление воздушного потока при его входе в первую секцию трубопровода совпадает с касательной к боковой вертикальной стенке камеры горения, секции трубопровода завихрителя воздушного потока выполнены так, что в каждой секции образовано выходящее в камеру горения отверстие с направлением его оси по касательной к боковой вертикальной стенке камеры горения, в нижней части камеры горения образован выполненный из металлического материала отражатель с отличной от плоской поверхностью и обращенной в сторону внутренней части камеры горения своей выпуклой или вогнутой стороной, выход камеры горения соединен с входом пылезолоконцентратора, один выход которого соединен с барабанно-скребковым питателем, а другой выход - с полостью второго электрода, выход плазмотрона подсоединен к входу теплообменника - закалочного устройства, выход которого соединен с дымососом, дымосос соединен с фильтром грубой очистки, который в свою очередь соединен с фильтром тонкой очистки, первым элементом на пути воздушного потока от нагнетателя выполнена рубашка охлаждения барабанно-скребкового питателя, после которой в систему подачи воздушного потока введены завихритель воздушного потока и ответвление трубопровода с расположенным в нем вторым шнековым механизмом, в плазмотроне длина второго электрода выполнена меньше длины первого электрода, устройство инициирования разряда содержит магнетрон, объемный резонатор и петлю вывода микроволнового излучения.

2. Инсинератор твердых углерод содержащих отходов по п.1, отличающийся тем, что в качестве фильтра грубой очистки применен циклон.

3. Инсинератор твердых углерод содержащих отходов по п.1, отличающийся тем, что в качестве фильтра тонкой очистки применен электрофильтр.

4. Инсинератор твердых углеродсодержащих отходов по п.1, отличающийся тем, что обращенная к внутренней части камеры горения поверхность отражателя имеет форму части поверхности, например, шара или параболоида.

5. Инсинератор твердых углеродсодержащих отходов по п.1, отличающийся тем, что устройство дожига дополнено рядом плазматронов, радиально введенных в трубопровод под острым углом к направлению движения газов.

6. Инсинератор твердых углеродсодержащих отходов по п.1, отличающийся тем, что каждая секция трубопровода в камере сгорания выполнена с площадью поперечного сечения, отличной от площади поперечного сечения предыдущей секции.

7. Инсинератор твердых углеродсодержащих отходов по п.6, отличающийся тем, что каждая последующая секция выполнена с площадью поперечного сечения, меньшей площади поперечного сечения предыдущей секции, при этом величина выходного отверстия последующей секции больше величины выходного отверстия предыдущей секции.

8. Инсинератор твердых углеродсодержащих отходов по п.1, отличающийся тем, что каждая последующая секция трубопровода в камере горения расположена относительно предыдущей секции под углом, образованным путем поворота вокруг оси, проведенной в место стыка секций от вертикальной оси камеры горения перпендикулярно к ней.

9. Инсинератор твердых углеродсодержащих отходов по п.1, отличающийся тем, что межвитковое расстояние второго шнекового механизма выполнено меньшим межвиткового расстояния первого шнекового механизма.

| УСТАНОВКА ДЛЯ ВЫСОКОТЕМПЕРАТУРНОГО УНИЧТОЖЕНИЯ ТОКСИЧНЫХ ПРОМЫШЛЕННЫХ ОТХОДОВ И СПОСОБ УНИЧТОЖЕНИЯ ТОКСИЧНЫХ ПРОМЫШЛЕННЫХ ОТХОДОВ | 2002 |

|

RU2246072C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2038537C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ И ТОКСИЧНЫХ ОТХОДОВ | 1996 |

|

RU2107347C1 |

| ИНСИНЕРАТОР | 1997 |

|

RU2117871C1 |

| УСТАНОВКА И СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО СЫРЬЯ В ТОПЛИВНЫЕ КОМПОНЕНТЫ | 2000 |

|

RU2182684C2 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ НЕФТЕШЛАМОВ | 2002 |

|

RU2229060C2 |

| US 4508040 A, 02.04.1985 | |||

| US 3648629 A, 14.03.1972 | |||

| КОНТЕЙНЕР ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ | 2012 |

|

RU2628966C2 |

Авторы

Даты

2014-04-10—Публикация

2012-12-19—Подача