Изобретение относится к области металлургии алюминия, в частности к совершенствованию автоматизации управления, алюминиевым электролизером.

Известен способ автоматического регулирования алюминиевого электролизера, включающий изменение напряжения на электролизере, тока серии, расчет текущих значений приведенного напряжения, скорости его измерения во времени и концентрации глинозема в электролите, сравнение текущих значений этих параметров с заданными значениями, поддержание приведенного напряжения электролизера в заданных пределах перемещением анода и регулированием количества загружаемого в электролизер глинозема путем чередования режимов избыточного и недостаточного питания, отличающийся тем, что при работе в режиме недостаточного питания прекращают питание электролизера глиноземом, если приведенное напряжение не достигает заданного значения в течение заданного интервала времени, и после выдержки подают в электролизер избыточное количество глинозема в течение заданного интервала времени, или когда численное значение концентрации глинозема становится меньше заданного, или когда текущее значение приведенного напряжения становится больше заданного, или когда скорость изменения приведенного напряжения во времени становится больше заданной, или фиксируют момент прекращения питания, подсчитывают интервал времени, прошедший с этого момента, сравнивают его с заданной величиной и подают избыточное питание, когда фактическое значение интервала времени, прошедшего с момента прекращения питания, становится больше заданного [1].

Прекращение питания электролизера, имеющего устойчивый технологический ход, глиноземом при работе в любом режиме ведет к резкому обеднению электролита оксидом алюминия, возрастанию угла наклона синусоиды приведенного напряжения, частоты и амплитуды его колебания, возникновению признаков и условий прогноза анодного эффекта. Последующая, согласно известному способу, избыточная подача глинозема в электролит приводит к относительному перенасыщению его оксидом алюминия в точках подачи, возрастанию общего градиента концентрации оксида алюминия, и в еще большей степени - в осях подачи глинозема. В результате, это приводит к появлению осадков в осях подачи, возрастанию ошибки в расчете приведенного напряжения и в оценке величины межполюсного зазора (МПЗ), затруднению определения величины рассогласования, снижению эффективности поддержания МПЗ, следовательно снижению производительности электролизера, увеличению расхода электроэнергии, трудозатрат на обслуживание, выходу электролизера за границы диапазона стабильности технологического хода.

Следовательно, задача по управлению технологическим процессом в алюминиевом электролизере должна быть сформулирована "от обратного", - поддержание концентрации оксида алюминия в электролите ив максимально узком диапазоне и стремлении к величине изменения приведенного напряжения к нулю как в режиме поддержания заданного значения МПЗ, так и в режиме питания глиноземом.

Наиболее близким по технической сущности и достигаемому результату является известный способ управления технологическим процессом в алюминиевом электролизе, согласно которому при значениях скорости изменения приведенного напряжения больше нуля и при значениях приведенного напряжения из диапазона с пределами, рассчитываемых по математическому выражению U = Uн + (0,048 - 0,495) B, где Uн - номинальное значение приведенного напряжения, определяют снижение концентрации оксида алюминия в электролите и прогнозируют возможность возникновения анодного эффекта, при значениях приведенного напряжения меньших нижнего предела диапазона определяют МГД - нестабильность или изменение межполюсного расстояния [2].

Известно, что в процессе эксплуатации алюминиевых электролизеров происходит "старение" катодного устройства, включающее в себя физический износ угольной футеровки подины и борта, пропитку подины и цоколя компонентами электролита, фильтрацию катодного металла в футеровку, деформации и разрушения футеровки. Все это приводит к возрастанию падения напряжения в катоде, перераспределению плотности тока, изменению магнитогидродинамических сил в электролизере, характера и скорости циркуляции расплава, что, в итоге, вызывает необходимость корректировки установочного (номинального) напряжения, параметров электролизера, режима питания глиноземом.

Недостатком известного способа управления технологическим процессом является невозможность определения влияния факторов, приводящих к "старению" катодного устройства, точного определения признаков, позволяющих классифицировать отклонения в технологическом состоянии электролизера в процессе его эксплуатации, определения момента достаточности концентрации оксида алюминия в электролите и пределов этой достаточности, изменения межэлектродного расстояния.

В результате, все это вызывает возрастание амплитуды концентрации оксида алюминия в электролите, частоты анодных эффектов, образование глиноземных осадков на подине электролизеров, особенно при возрастании срока их службы, приводящего к уменьшению диапазона устойчивости хода, снижение технико-экономических показателей, возрастание расхода электроэнергии и трудозатрат.

Цель изобретения - повышение производительности электролизера, снижение частоты анодных эффектов, расхода электроэнергии, трудозатрат, фторсодержащего сырья за счет повышения точности поддержания концентрации оксида алюминия в электролите и величины межэлектродного расстояния.

Поставленная цель достигается тем, что при ведении технологического процесса в алюминиевом электролизере, включающем измерение текущих значений напряжения и тока электролизера и вычисление по ним приведенного напряжения, скорости изменения последнего во времени и концентрации оксида алюминия в электролите, сравнение текущих значений этих параметров с заданными значениями, поддержание приведенного напряжения электролизера в заданных пределах перемещением анода и регулированием количества загружаемого в электролизер глинозема путем чередования режимов избыточного и недостаточного питания, прогноз возможности возникновения анодного эффекта при значениях скорости изменения приведенного напряжения больше нуля и при значениях приведенного напряжения из диапазона с пределами, рассчитываемыми по математическому выражению: U = Uн + (0,048 - 0,495) B, при значениях приведенного напряжения меньших нижнего предела диапазона определяют МГД - нестабильность или изменение межполюсного зазора, при значениях скорости изменения напряжения ΔU = 0 ведут номинальную (расчетную) подачу глинозема в электролит в заданных пределах значений приведенного напряжения, при значениях скорости изменения напряжения ΔU > 0 и абсолютной величине его выше заданного предела ведут избыточную (от номинальной) подачу глинозема в электролит до значений скорости изменения приведенного напряжения ΔU ≤ 0, оценивают величину приведенного напряжения, сравнивают его с заданным и устраняют рассогласование путем соответствующего перемещения анода до номинального (заданного) значения приведенного напряжения, осуществляют переход при этом в номинальный (расчетный) режим подачи глинозема в электролит, при значениях скорости изменения напряжения ΔU < 0 и абсолютной величине его ниже заданного предела ведут недостаточную (от номинальной) подачу глинозема в электролит до значений скорости изменения приведенного напряжения ΔU ≥ 0 и абсолютной величине его ниже заданного предела оценивают величину приведенного напряжения, сравнивают его с заданными и устраняют рассогласование путем соответствующего перемещения анода до номинального (заданного) значения приведенного напряжения, осуществляют переход при этом в номинальный (расчетный) режим подачи глинозема в электролит. При наличии прогноза анодного эффекта могут вести избыточную подачу глинозема в электролит до исчезновения прогноза или возникновения анодного эффекта и не корректируют межполюсной зазор, при наличии МГД - нестабильности ведут недостаточную подачу глинозема и увеличивают межэлектродное расстояние до устранения МГД - нестабильности. После устранения анодного эффекта могут вести избыточную подачу глинозема в электролит в течение времени, пропорциональном напряжению и/или времени протекания анодного эффекта.

Длительные испытания известных способов с применением устройств АПГ и систем АСУТП (IBM - ШУЭБМ) показывают следующее. Задача двух технологических функций - поддержание концентрации оксида алюминия и межполюсного зазора, одна и та же: поддерживать оба указанных параметра в значениях наиболее близких к заданному.

Известно, что поддержание оптимального значения МПЗ ведут по заданному (номинальному) значению приведенного напряжения, а именно, при отклонении величины МПЗ (величины Uпр) от заданного значения, устраняют рассогласование путем перемещения анода в соответствующем направлении.

С другой стороны, известно, что изменение концентрации оксида алюминия также приводит к изменению значения Uпр, а именно при снижении концентрации возрастает Uпр и наоборот. Следовательно, во-первых, необходимо, как и в случае поддержания МПЗ, стремиться вести подачу глинозема в электролит в расчетном (номинальном) режиме, что является непременным условием поддержания оптимальной концентрации оксида алюминия в электролите во времени, точкой отсчета режимов питания для любых технологических состояний электролизера. Во-вторых, необходимо классифицировать, когда и при каких условиях изменение величины Uпр и изменение знака этой величины являются признаком изменения МПЗ или достижения верхней (нижней) границ концентрации оксида алюминия.

При таком подходе становится понятным, что критерием достижения верхней (нижней) границ концентрации оксида алюминия в электролите, является, соответственно, ΔUпр ≤ 0 и ΔUпр ≥ 0. Достижение указанных граничных значений амплитуды Uпр означает достижение граничных значений заданного диапазона концентрации оксида алюминия в МПЗ за счет избыточного или недостаточного режимов подачи глинозема, и должно сопровождаться переходом в номинальные (заданные) значения МПЗ и режима питания путем устранения рассогласования Uпр перемещением анодного массива или перехода в номинальный (расчетный) режим подачи глинозема.

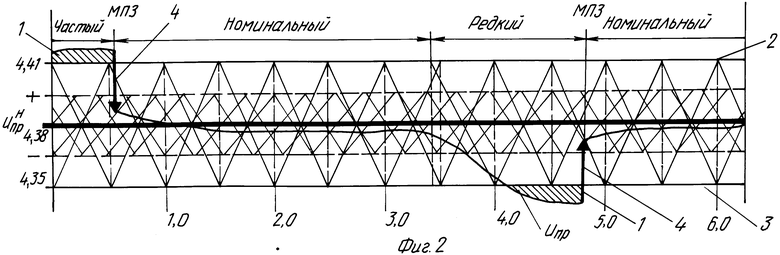

На фиг. 1 и 2 представлены две диаграммы приведенного напряжения Uпр по известным и предлагаемому способам. На диаграммах приведенного напряжения отмечены области 1 отклонения Uпр от верхней 2 и нижней 3 границ (±) диапазона номинального значения Uпр. Видно, что при ведении технологического процесса по известным способам амплитуда и период отклонения Uпр от заданного диапазона Uпр намного больше, чем при ведении процесса по предлагаемому способу. Аналогично, за указанный период работы на опытном электролизере на одно регулирование 4 МПЗ меньше (≈ 30%).

Пример 1. На промышленном электролизере с верхним токопроводом и самообжигающимся анодом типа С-8Б на силу тока 156 кА с применением системы управления, содержащей процессорную часть типа ШУЭБМ и верхний уровень типа IBM, оснащенном устройством автоматического питания глиноземом (АПГ) точечного типа, ведут электролиз алюминия в автоматическом режиме по программе, выполненной в соответствии с известными технологическими решениями [1, 2 ] (электролизер-свидетель).

На другом алюминиевом электролизере аналогичного типа, также оснащенном системами IBM-ШУЭБМ-АПГ, ведут электролиз алюминия в автоматическом режиме по программе, выполненной в соответствии с техническим решение [2] и предлагаемым способом (опытный электролизер), п.1 формулы.

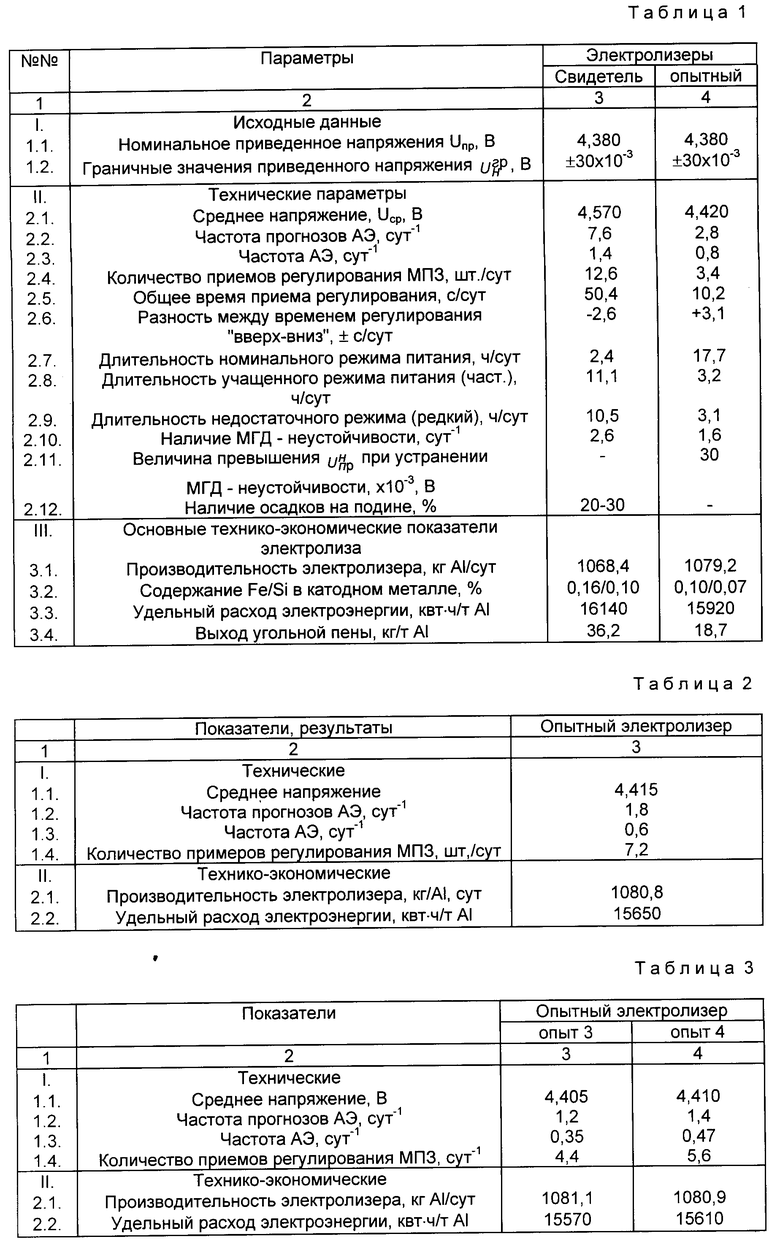

Исходные данные, результаты измерений и технико-экономические показатели обоих электролизеров, осредненные за 3 месяца эксплуатации, отражены в табл. 1.

Как следует из данных, представленных в табл.1, на опытном электролизере величина среднего напряжения на 320 квт•ч/т ниже за счет более точного поддержания заданного значения МПЗ, более узкого диапазона концентрации оксида алюминия в электролите, чем на электролизере-свидетеле, на что указывают более низкая частота анодных эффектов (АЭ), частота прогнозов АЭ, отсутствие осадков на подине и других технических параметров опытного электролизера по сравнению со свидетелем.

Как результат, производительность опытного электролизера на ≈ 11 кг Al/сут. выше; содержание примесей в катодном металле, удельный расход электроэнергии и выход угольной пены значительно ниже, чем на электролизере-свидетеле.

Пример 2. На том же опытном электролизере ведут электролиз с применением в программном обеспечении избыточной подачи глинозема в электролит до исчезновения прогноза или до возникновения АЭ, причем не корректируют МПЗ до устранения обоих признаков. При наличии МГД - нестабильности (волнение металла) ведут недостаточную подачу глинозема и увеличивают межэлектродное расстояние путем ступенчатого увеличения Uпр до устранения волнения металла и после этого возвращают анод до заданного (номинального) значения U

Процесс электролиза ведут в течение двух месяцев. Осредненные технико-экономические и технические результаты отражены в табл. 2.

Пример 3. На том же опытном электролизере ведут электролиз с дополнительным применением в программном обеспечении функции избыточной подачи глинозема в электролит после устранения АЭ в течение времени, пропорциональном напряжению и/или времени протекания АЭ (опыты 3, 4 соответственно).

Технические и технико-экономические результаты осредненных значений ведения процесса на опытном электролизере в течение одного месяца на каждом опыте отражены в табл. 3.

Избыточная (от номинальной) подача глинозема в электролит при наличии прогноза АЭ, снижает количество прогнозов АЭ за сутки, что означает уменьшение неравномерности концентрации оксида алюминия в электролите. Снижение количества прогнозов АЭ, неравномерности концентрации оксида алюминия, в свою очередь, приводит к устранению глиноземистых осадков и снижению частоты АЭ. В результате, все это позволяет дополнительно снизить расход электроэнергии, трудозатрат на удаление осадков, выбросы фторсодержащих веществ в атмосферу, увеличить производительность электролизера.

Избыточная (от номинальной) подача глинозема в электролит после устранения АЭ в течение времени, пропорциональном напряжению и/или времени протекания АЭ позволяет полезно использовать Джоулевое тепло, выделяющееся в электролите при протекании АЭ, для растворения мощной порции глинозема. При этом быстрее достигается концентрация оксида алюминия в электролите, близкая к оптимальной для ведения процесса электролиза алюминия. Кроме того, в данном случае, величина напряжения на электролизере после устранения АЭ значительно ниже, чем по известным способам, исключается "загашивание" электролизера.

Таким образом, использование предлагаемого технического решения позволяет повысить производительность электролизера, снизить частоту анодных эффектов, расход электроэнергии, трудозатрат, сырья.

Дополнительным эффектов следует считать снижение содержания примесей в катодном металле, удельного расхода анодной массы, положительный экологический результат от снижения выделения анодных газов в атмосферу.

Изобретение относится к области металлургии алюминия, в частности к совершенствованию автоматизации управления алюминиевым электролизером. Существо изобретения заключается в том, что при значениях скорости изменения приведенного напряжения ΔU > 0 и абсолютной величине его выше заданного предела ведут избыточную (от номинальной) подачу глинозема в электролит до значений скорости изменения приведенного напряжения ΔU ≤ 0, оценивают абсолютную величину приведенного напряжения, сравнивают его с заданным и устраняют рассогласование, переходят при этом в номинальный (расчетный) режим подачи глинозема в электролит, при значениях скорости изменения приведенного напряжения ΔU < 0 и абсолютной величине его ниже заданного предела ведут недостаточную (от номинальной) подачу глинозема в электролит до значений скорости изменения приведенного напряжения ΔU ≥ 0, оценивают абсолютную величину его, сравнивают с заданным и устраняют рассогласование, переходят при этом в номинальный (расчетный) режим подачи глинозема в электролит. При наличии прогноза АЭ ведут избыточную подачу глинозема в электролит до исчезнования прогноза или возникновения АЭ и не корректируют межполюсный зазор, при наличии МГД - нестабильности ведут недостаточную подачу глинозема и увеличивают межполюсный зазор до устранения МГД- нестабильности. После устранения АЭ ведут избыточную подачу глинозема в электролит в течение времени, пропорциональном напряжению. Задача изобретения - поддержание концентрации оксида алюминия в электролите. 2 з.п. ф-лы, 3 табл., 2 ил.

Способ управления технологическим процессом в алюминиевом электролизере, включающий измерение текущих значений напряжения и тока электролизера и вычисление по ним приведенного напряжения, скорости изменения последнего во времени и концентрации оксида алюминия в электролизере, сравнение текущих значений этих параметров с заданными значениями, поддержание приведенного напряжения электролизера в заданных пределах перемещением анода и регулированием количества загружаемого в электролизер глинозема путем чередования режимов избыточного и недостаточного питания, прогноз возможности возникновения анодного эффекта при значениях скорости изменения приведенного напряжения больше нуля и при значениях приведенного напряжения из диапазона с пределами, рассчитываемыми по математическому выражению

U = Uн + (0,048 - 0,495)B,

где Uн - номинальное значение приведенного напряжения,

при значениях приведенного напряжения меньших нижнего предела диапазона определяют МГД - нестабильность или изменение межполюсного зазора, отличающийся тем, что при значениях скорости изменения приведенного напряжения ΔИ > 0 и абсолютной величине его выше заданного предела ведут избыточную от номинальной подачу глинозема в электролит до значений скорости изменения приведенного напряжения ΔИ ≤ 0, оценивают абсолютную величину приведенного напряжения, сравнивают его с заданным и устраняют рассогласование, переходят при этом в номинальный - расчетный режим подачи глинозема в электролит, при значениях скорости изменения напряжения ΔИ < 0 и абсолютной величине его ниже заданного предела ведут недостаточную от номинальной подачу глинозема в электролит до значений скорости изменения приведенного напряжения ΔИ ≥ 0, оценивают величину приведенного напряжения, сравнивают его с заданным и устраняют рассогласование, переходят при этом в номинальный - расчетный режим подачи глинозема в электролит.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1724713, C 25 C 3/20, 1992 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| RU, заявка , 95108794, C 25 C 3/20, 1997. | |||

Авторы

Даты

1998-06-20—Публикация

1997-04-15—Подача