Изобретение относится к области нефтедобывающей и нефтехимической промышленности и может быть использовано для защиты нефтепромыслового и нефтехимического оборудования от коррозии, а также для изоляции и креплении скважин.

Известно применение алкилрезорциновой эпоксифенольной смолы с отвердителем для изоляции и крепления стволов скважин (А.с. 486129 СССР, E 21 В 33/138, БИ N 36, 1975).

Недостатком известного технического решения является недостаточная устойчивость состава к агрессивным средам и воздействию пластовых флюидов при повышенных температурах.

Наиболее близким техническим решением к заявляемому изобретению является модифицированная эпоксидная смола для изоляции и крепления скважин /Авт. свид. СССР N 1629479, E 21 В, 33/138, БИ N 7, 1991 г./, полученная смешением алкилрезорциновой эпоксидной смолы с длиной углеводородного радикала в боковой цепи от 1 до 3 атомов, спиртового раствора новолачной фенолформальдегидной смолы, полученной при молярном соотношении фенола и формальдегида 1: 0,6, поливинилбутираля и фурфурола при следующем соотношении компонентов, мас.%:

эпоксидная смола - 53-57

спиртовый раствор новолачной фенолформальдегидной смолы - 20-22

поливинилбутираль - 1,0-2,2

фурфурол - Остальное

при следующих условиях синтеза: в 21,5 мас.% фурфурола, предварительно подогретого до 75oC, растворяют 1,5 мас.% поливинилбутираля. Полученный раствор охлаждают до 55oC и добавляют к нему 55 мас.% алкилрезорциновой смолы. Смесь перемешивают при 50-60oC до получения однородного продукта, после чего при температуре не выше 50oC добавляют 22 мас.% при перемешивании спиртового раствора новолачной фенолформальдегидной смолы.

Недостатком известного состава является недостаточная устойчивость его к агрессивным средам, особенно к кислотным и щелочным (HCl, H2SO4, H2S, HNO3, NaOH, КОН, и т.д.) и дефицит сырьевых ресурсов, например, поливинилбутираля.

Задача изобретения - повышение устойчивости к агрессивным средам и расширение сырьевой базы состава, пригодного для антикоррозионной защиты нефтепромыслового и нефтехимического оборудования, а также для изоляции и крепления скважин.

Сущность изобретения заключается в том, что известная модифицированная формальдегидная смола для защиты нефтепромыслового и нефтехимического оборудования, изоляции и крепления скважин, содержащая формальдегидную и эпоксидные смолы, согласно изобретению дополнительно содержит формалин, диэтиленгликоль, продукт взаимодействия глицерина с изомасляным или масляным альдегидом (ГИА), диалкилфталат (ДОФ), бутилбензилфталат (бутбзф), эпихлоргидрин (ЭПХГ) и высшие изомерные α -разветвленные монокарбоновые кислоты (ВИК) фракции C5-C28 и при следующем соотношении компонентов, мас.%:

формальдегидная смола - 59 - 63

эпоксидиановая смола - 24 - 26

формалин - 10 - 11

диэтиленгликоль - 2,0 - 2,5

продукт реакции глицерина с

изомасляным альдегидом (ГИА) - 0,3-0,5

диоктилфталат (ДОФ) - 0,15-0,2

бутилбензилфталат(бутбзф) - 0,15-0,2

эпихлоргидрин (ЭПХГ) - 0,2-0,3

изомерные α-разветвленные монокарбоновые кислоты (ВИК) фракции C5-C28 - 0,2-0,3

В качестве формальдегидной смолы согласно изобретению используют 60%-ный спиртовый раствор новолачной фенолформальдегидной смолы или дианоформальдегидные смолы (диан, дифенилолпропан, Бисфенол А). В качестве спирта используют этиловый, пропиловый и изопропиловые спирты. Вместо спирта допускается использование ацетона, последний не оказывает влияния на качество покрытий. Предлагаемую смолу перед употреблением отверждают отвердителем - полиэтиленпропиленполиамином.

ГИА представляет собой смесь продуктов реакции глицерина с изомасляным (или масляным) альдегидом, содержит ацетальные и сложноэфирные группы. Применение ГИА в предложенном составе со специальным отвердителем - полиэтиленпропиленполиамином повышает устойчивость покрытия не только к действию агрессивных кислотных сред, но и щелочных.

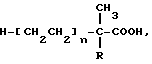

На стойкость покрытия также положительно влияют высшие изомерные α-разветвленные монокарбоновые кислоты (ВИК) фракции C5-C28 формулы

где R = H, CH3, C2H5, C4H9; n = 0, 1-12.

Предложенный состав получают путем смешения компонентов при комнатной температуре в течении 20-30 минут, с последующим добавлением либо 60%-ного спиртового раствора новолачной фенолформальдегидной и эпоксидной смол, либо дианоформальдегиной и эпоксидной смол. Подробнее сущность изобретения поясняется следующими примерами:

Пример 1.

а) Получение состава. В 3-горлую колбу, снабженную механической мешалкой, термометром и капельной воронкой загружают 2,0 г ДЭГ, 0,35 г ГИА, 0,15 г ДОФ, 0,15 г Бутбзф, 0,2 г ВИК, 10 г 36-37%-ного водного раствора формальдегида, перемешивают в течение 20-30 мин при комнатной температуре, затем добавляют 60 г 60%-ного спиртового раствора (C2H5OH, i-пропиловый спирт) новолачной фенолформальдегидной смолы (ФФС), 24 г эпоксидной смолы (марки ЭД-20 или ЭД-16)(ЭС), 0,2 г ЭПХГ. Реакционную смесь перемешивают в течение 2 часов, температуру постепенно поднимают до 55-60oC и выдерживают при этой температуре 2 ч, после чего реакционную смесь охлаждают до комнатной температуры.

б) В условиях примера 1 п. а) готовят состав, вместо 60% спиртового раствора фенолформальдегидной смолы используют 60%-ный спиртовый (C2H5OH) раствор дианоформальдегидной смолы.

Пример 2.

а) В условиях примера N 1 п. а) готовят состав при следующем соотношении компонентов, мас.%:

60%-ный спиртовый раствор новолачной фенолформальдегидной смолы - 59

эпоксидная смола - 26

формалин - 11

диэтиленгликоль - 2,6

ДОФ - 0,2

ГИА - 0,4

бутилбензилфталат - 0,2

ЭПХГ - 0,3

ВИК - 0,3

б) В условиях примера 1 п. а) в состав вводят 62 г 60% раствора дианоформальдегидной смолы.

Технологические и механические свойства полученных составов приведены в таблице 1.

Пример 3.

а) в условиях примера 1 п. а) готовят состав при следующем соотношении компонентов, мас. %: ФФС -61; ЭС-25; формалин - 10,5; ДЭГ - 2,25; ГИА -0,4; ДОФ - 0,175; Бутзф - 0,175; ЭПХГ - 0,25; ВИК - 0,25.

б) В условиях примера 3 а) в состав вводят 61 г 60%-го спиртового ДФС вместо ФФС.

Пример 4.

а) В условиях примера 1 п. а) готовят состав при следующем соотношении компонентов, мас.%: ФФС - 63; ЭС - 24; формалин - 10; ДЭГ - 2,0; ГИА - 0,3; ДОФ - 0,15; Бутбзф - 0,15; ЭПХГ - 0,20; ВИК - 0,2.

б) В условиях примера 4 п. а) в состав вводят 63 г 60%-го спиртового раствора ДФС вместо ФФС.

Пример 5.

а) В условиях примера 1 п. а) готовят состав при следующем соотношении компонентов, мас. %: ФФС - 59; ЭС - 26; формалин - 11; ДЭГ - 2,5; ГИА -0,5; ДОФ - 0,2; Бутбзф - 0,2; ЭПХГ - 0,3; ВИК - 0,3.

б) В условиях примера N 5 п. а) в состав вводят 59 г 60%-го спиртового раствора ДФС вместо ФФС.

Пример 6.

а) В условиях примера N 1 п. а) готовят состав при следующем соотношении компонентов, мас.%: ФФС - 60,5; ЭС - 25,5; формалин - 10,6; ДЭГ - 2,2; ГИА - 0,4; ДОФ - 0,16; Бутбзф - 0,16; ЭПХГ - 0,25; ВИК - 0,23.

б) В условиях примера 6 п. а) в состав вводят 60,5 г 60%-го спиртового раствора ДФС вместо ФФС. Результаты испытаний приведены в таблице 1.

Полученный состав испытывали на устойчивость к действию агрессивных сред в течение суток. Для этого взяли расчетное количество состава, ввели отвердитель в пределах 2.5-4,0% от веса взятого состава, перемешали и наносили на стальные пластины размером 2х5 (материал сталь 3, ст. 10, ст.20) и выдерживали в течение 5 суток, затем подвергали действию агрессивных сред в течение суток. Результаты испытаний приведены в таблице 2.

Из приведенных данных таблиц 1 и 2 видно, что предлагаемые составы соответствуют требованиям технологических, механических свойств материла и стойки к агрессивным средам.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОДИФИЦИРОВАННАЯ ЭПОКСИДНАЯ СМОЛА ДЛЯ ИЗОЛЯЦИИ И КРЕПЛЕНИЯ СКВАЖИН | 1997 |

|

RU2128677C1 |

| ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ ИЗДЕЛИЙ ИЗ ДЕРЕВА И МЕТАЛЛА | 2007 |

|

RU2354673C1 |

| СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ ОБРАБОТКИ ОПТИЧЕСКИХ СТЕКОЛ | 2007 |

|

RU2351638C2 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИКОРРОЗИОННОГО СОСТАВА ДЛЯ ЗАЩИТЫ ХИМИЧЕСКОГО И НЕФТЕХИМИЧЕСКОГО ОБОРУДОВАНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2349619C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ ДЛЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ ХИМИЧЕСКОГО И НЕФТЕХИМИЧЕСКОГО ОБОРУДОВАНИЯ, ТРУБОПРОВОДОВ | 2007 |

|

RU2349620C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРОВ КИСЛОТНОЙ КОРРОЗИИ | 2007 |

|

RU2347853C2 |

| Способ получения дихлоргидрата N,N'-бис(этиленимидазолин)пиперазина | 2021 |

|

RU2776065C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРОВ КОРРОЗИИ | 2008 |

|

RU2394817C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРОВ КОРРОЗИИ | 2008 |

|

RU2394941C1 |

| Способ получения ингибиторов коррозии на основе пентаэтиленгексаминов для нефтепромысловых, минерализованных и сероводородсодержащих сред | 2020 |

|

RU2754327C1 |

Изобретение относится к области нефтедобывающей и нефтехимической промышленности и может быть использовано для защиты нефтепромыслового и нефтехимического оборудования от коррозии, а также для изоляции и крепления скважин. Сущность изобретения заключается в том, что известная модифицированная формальдегидная смола для защиты нефтепромыслового и нефтехимического оборудования, изоляции и крепления скважин, содержащая формальдегидную и эпоксидные смолы, согласно изобретению дополнительно содержит формалин, диэтиленгликоль, продукт взаимодействия глицерина с изомасляным или масляным альдегидом (ГИП), диалкилфталат (ДОФ), бутилбензилфталат (бутбзф), эпихлоргидрин (ЭПХГ) и высшее изомерные α- разветвленные монокарбоновые кислоты (ВИК) фракции C5-C28 и при следующем соотношении компонентов, мас.%, 60%-ный спиртовой раствор новолачной фенолформальдегидной смолы 59-63, эпоксидиановая смола 24-26, формалин 10-11, диэтиленгликоль 2,0-2,5, продукт реакции глицерина с изомасляным альдегидом (ГИА) 0,3-0,5, диоктилфталат (ДОФ) 0,15-0,2, бутилбензилфталат (бутбзф) 0,15-0,2, эпихлоргидрин (ЭПХГ) 0,2-0,3, изомерные α- разветвленные монокарбоновые кислоты (ВИК) фракции C5-C28 0,2-0,3. Технический результат: повышение стойкости состава к воздействию агрессивных сред. 2 з.п. ф-лы, 2 табл.

Формальдегидная смола - 59 - 63

Эпоксидная смола - 24 - 26

Формалин (36 - 37%-ный водный раствор формальдегида) - 10 - 11

Диэтиленгликоль - 2,0 - 2,5

Продукт реакции глицерина с изомасляным альдегидом - 0,3 - 0,5

Диоктилфталат - 0,15 - 0,2

Бутилбензилфталат - 0,15 - 0,2

Эпихлоргидрин - 0,2 - 0,3

Высшие изомерные α-разветвленные монокарбоновые кислоты фракции C5 - C28 - 0,2 - 0,3

2. Модифицированная формальдегидная смола для защиты нефтепромыслового и нефтехимического оборудования, изоляции и крепления скважин по п.1, отличающаяся тем, что в качестве формальдегидной смолы используют либо 60%-ный спиртовый раствор новолачной фенолформальдегидной смолы, либо дианоформальдегидную смолу.

| Модифицированная эпоксидная смола для изоляции и крепления скважин | 1987 |

|

SU1629479A1 |

| Полимерный тампонажный состав для изоляции зон поглощения | 1988 |

|

SU1620610A1 |

| ГАМПЮНАЖНЫЙ РАСТВОР | 0 |

|

SU355337A1 |

| Тампонажный раствор | 1984 |

|

SU1234589A1 |

| US 4461351 A, 24.07.1984. | |||

Авторы

Даты

2000-08-10—Публикация

1999-02-11—Подача