Изобретение относится к технике мокрой очистки газов от твердых, жидких и токсичных включений и может найти применение в энергетике, металлургии, химической технологии и других отраслях промышленности.

Известен способ мокрой очистки газов, реализуемый посредством устройства [1] и заключающийся в подаче газового потока в цилиндрический корпус газоочистителя, взаимодействии газового потока с подаваемой противотоком жидкостью при протекании его через кольцевую щель.

Указанный способ реализуется в устройстве мокрой очистки газов, содержащем цилиндрический корпус, патрубки подвода и отвода газов, дозатор орошающей жидкости, включающий перегородку, образующую кольцевую щель с корпусом, конус со стабилизирующими наклонными пластинами.

К недостаткам аппарата для мокрой очистки газов по [1] и способа, реализуемого посредством этого аппарата, следует отнести относительно низкую удельную производительность, вызванную ограничением скорости газов на выходе из рабочего пространства (пенного слоя), а, следовательно, и по всей высоте корпуса до значений 2,0 - 2,5 м/с, что обуславливает значительные габариты аппарата, в связи с чем эти аппараты не нашли применения в ряде отраслей, например, в энергетике, где образуются большие объемы топочных газов.

Из всех известных наиболее близким к заявляемому способу по технической сущности и достигаемому результату является способ мокрой очистки газов [2], заключающийся в подаче газового потока в цилиндрический корпус газоочистителя и взаимодействии его с образованием газожидкостного эмульсионного при пропускании через кольцевую щель; при этом газовый поток через кольцевую щель подают в закрученном виде.

Указанный в [2] способ реализуется в устройстве, являющемся наиболее близким к заявляемому устройству по технической сущности и достигаемому результату и содержащем корпус, патрубки подвода и отвода газов, дозатор орошающей жидкости в виде тарельчатого элемента, орошающее устройство, кольцевой лопаточный завихритель, размещенный в кольцевой щели, образованной между стенкой корпуса и дозатором жидкости и разделяющей поверхность корпуса на две части, при этом обе части корпуса выполнены цилиндрическими.

Недостатком описанных в [2] способа мокрой очистки газов и устройства, реализующего этот способ, является значительная материалоемкость, связанная с изготовлением устройства, которая обусловлена необходимостью поддержания относительно низкой скорости газов в сечении аппарата по условиям брызгоуноса.

Для снижения материалоемкости данного устройства необходимо увеличение скорости газа в сечении аппарата более 4,0, что не представляется возможным из-за появления брызгоуноса вследствие срыва с поверхности верхней части корпуса пленки жидкости, образовавшейся за счет центробежной сепарации капель, унесенных с поверхности пенного слоя, на стенку, а также снижения степени сепарации капель на поверхности за счет сокращения времени центробежной сепарации.

Низкие скорости газов в сечении цилиндрического корпуса аппарата предопределяют его значительный диаметр, а, следовательно, и повышенную материалоемкость его изготовления. Кроме того, при большом диаметре корпуса согласно математической зависимости, заданной в [2] для определения скорости газа в кольцевой щели, для поддержания требуемой высоты пенного слоя при определенном его аэродинамическом сопротивлении, необходимо обеспечить скорости более высокие, чем в аппаратах с меньшим диаметром корпуса. При этом возрастает эрозионный износ деталей аппарата при подаче запыленного газа.

Изобретением решается задача создания способа мокрой очистки газов, а также устройства, реализующего этот способ, характеризующихся относительно невысокими материалоемкостью и трудозатратами на изготовление благодаря повышению скорости движения газов внутри корпуса аппарата, кроме скорости его прохождения через кольцевую щель.

Для решения поставленной задачи в способе мокрой очистки газов, включающем их подачу через подводящий патрубок в корпус газоочистителя, пропускание газового потока с заданной скоростью внутри корпуса газоочистителя, включая прохождение его в закрученном виде через кольцевую щель, а также его взаимодействие с подаваемой противопотоком жидкостью с образованием эмульсионного слоя и отвод газов из корпуса через отводящий патрубок, предложено согласно настоящему изобретению скорость прохождения газового потока внутри корпуса, исключая скорость его прохождения через кольцевую щель, выбирать уменьшающейся в направлении к отводящему патрубку, при этом скорость газов в зоне подводящего патрубка определяют из соотношения

Vn=(1,1-3,0)Vo,

где Vo - скорость газов в зоне отводящего патрубка;

Vn - скорость газов в зоне подводящего патрубка.

Для решения поставленной задачи в устройстве для мокрой очистки газов, содержащем корпус, патрубки подвода и отвода газов, выполненный в виде тарельчатого элемента дозатор орошающей жидкости, орошающее устройство, кольцевой лопаточный завихритель, размещенный в кольцевой щели, образованной между стенкой корпуса и дозатором жидкости, разделяющей поверхность корпуса на две части, предложено согласно настоящему изобретению по крайней мере одну из частей корпуса выполнить в виде усеченного конуса, больший диаметр которого обращен в сторону патрубка отвода газов; при этом вторая часть корпуса может быть выполнена цилиндрической либо, как и первая, в виде усеченного конуса, больший диаметр которого обращен в сторону патрубка отвода газов.

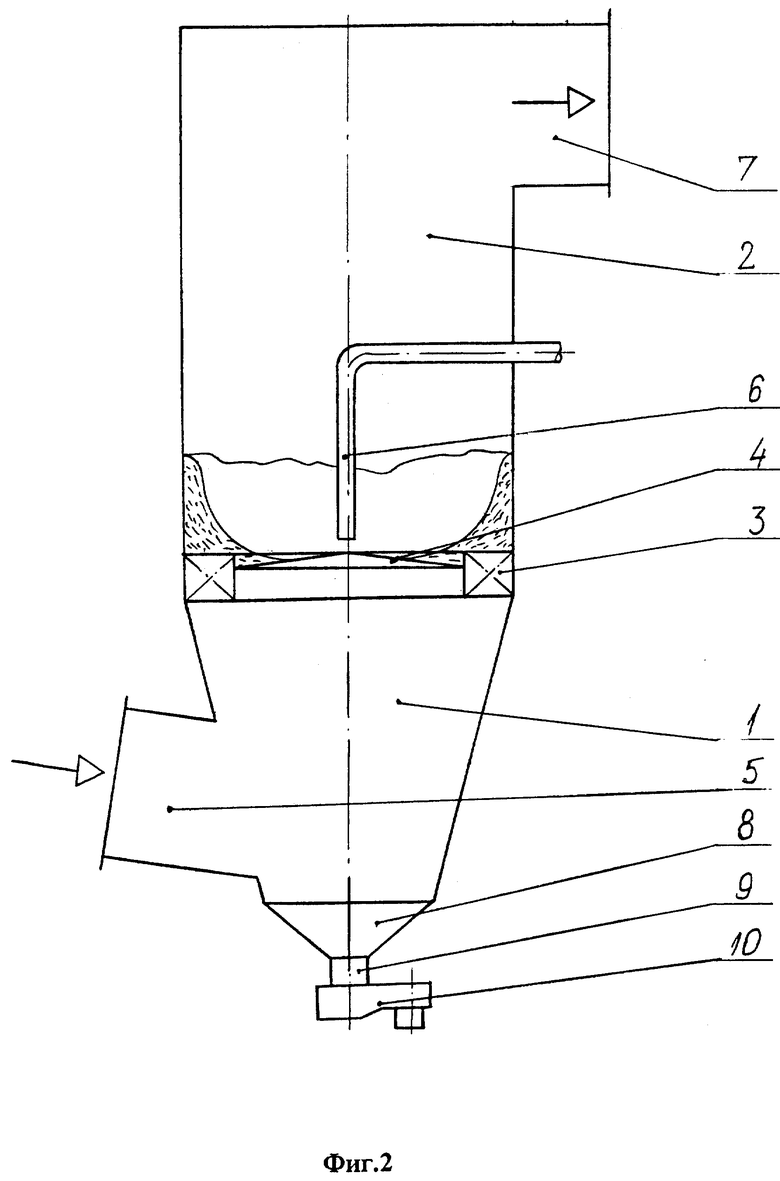

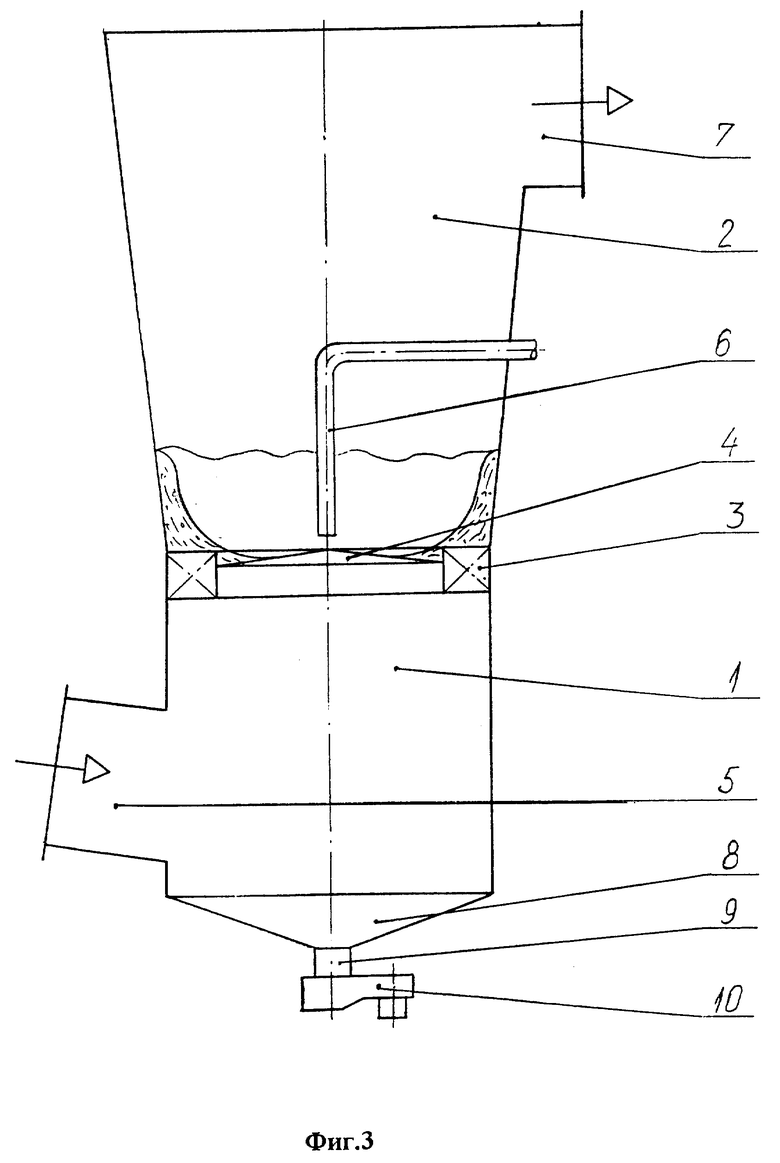

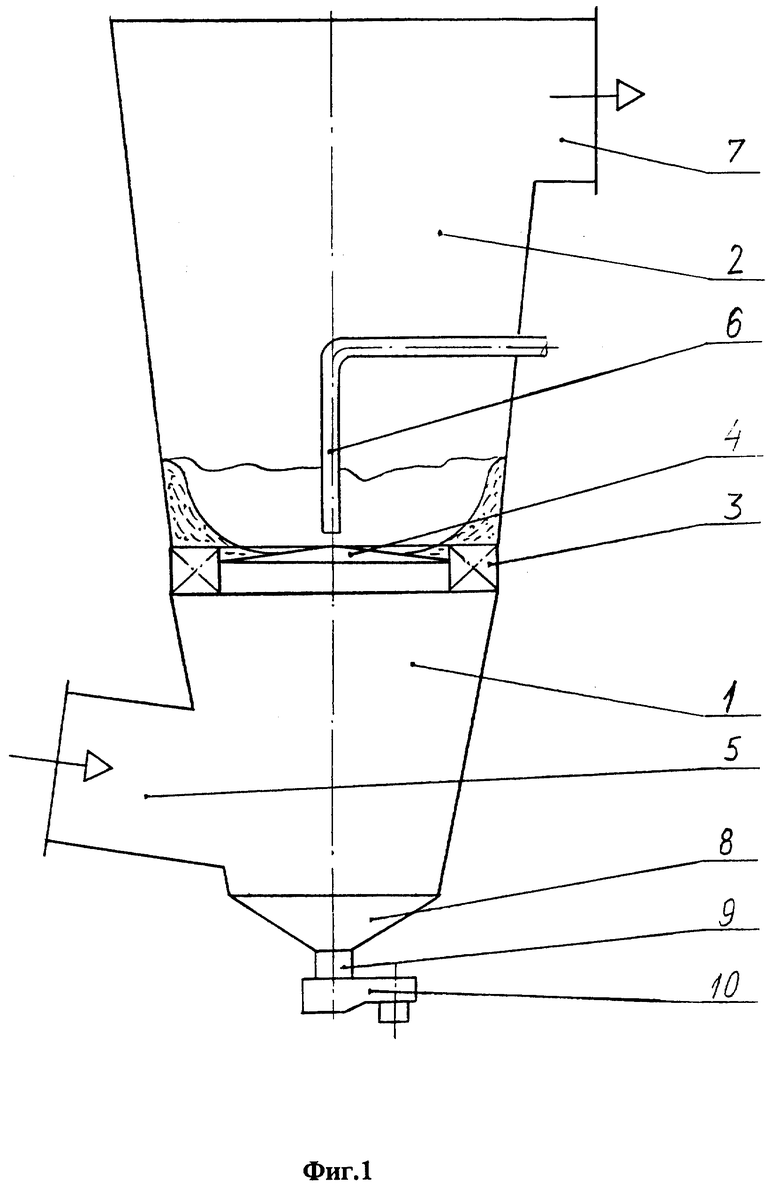

На фиг. 1, 2, 3 схематично изображено заявляемое устройство для мокрой очистки газов (газоочиститель), его варианты.

Устройство для мокрой очистки газов (газоочиститель) содержит корпус, выполненный из двух частей: нижней части 1 и верхней части 2, между которыми резмещен кольцевой лопаточный завихритель 3.

Кольцевой лопаточный завихритель 3 установлен в кольцевой щели, образованной между стенкой верхней части 2 корпуса и дозатором орошающей жидкости 4.

К нижней части 1 корпуса примыкает патрубок 5 для подвода газов (подводящий патрубок), при этом подача газов осуществляется в направлении, обозначенном стрелкой.

Над дозатором орошающей жидкости 4 установлено орошающее устройство 6.

К верхней части 2 корпуса примыкает патрубок 7 для отвода газов (отводящий патрубок), при этом отвод газов осуществляется в направлении, обозначенном стрелкой.

Нижняя часть 1 корпуса снабжена днищем 8, предназначенным для сбора жидкости.

Под днищем 8 установлен патрубок 9 с гидрозатвором 10 для слива жидкости.

При этом одна из двух частей 1 или 2 корпуса или обе эти части вместе могут быть выполнены в виде усеченного конуса, больший диаметр которого обращен в сторону патрубка 7 для отвода газов.

На фиг. 1 представлен вариант выполнения изобретения, при котором обе части 1 и 2 корпуса выполнены в виде усеченного конуса, большие диаметры каждого из которых обращены в сторону патрубка 7 для отвода газов.

На фиг. 2 представлен вариант выполнения изобретения, при котором верхняя часть 2 корпуса выполнена цилиндрической, а нижняя его часть 1 - в виде усеченного конуса, больший диаметр которого обращен в сторону патрубка 7 для отвода газов.

На фиг. 3 представлен вариант выполнения изобретения, при котором нижняя часть 1 корпуса выполнена цилиндрической, а его верхняя часть 2 выполнена в виде усеченного конуса, больший диаметр которого обращен в сторону патрубка 7 для отвода газов.

Устройство работает следующим образом.

Газы подаются в нижнюю часть 1 корпуса через подводящий патрубок 5 и движутся вертикально вверх в направлении отводящего патрубка 7.

Проходя через кольцевой лопаточный завихритель 3, газы приобретают вращательное движение.

По орошающему устройству 6 на тарельчатый элемент 4 подается орошающая жидкость.

Под действием вращающегося газового потока жидкость на тарельчатом элементе 4 раскручивается и за счет центробежных сил отбрасывается на лопаточный завихритель 3 и стенку корпуса.

За счет действия газового потока происходит дробление жидкости на капли с образованием газо-жидкостного слоя, который накапливается над кольцевой щелью у стенок корпуса в виде вращающегося эмульсионного слоя, перекрывающего кольцевую щель. Вращение слоя способствует его турбулизации, повышая межфазную контактную поверхность и ее обновляемость.

Повышенное давление во вращающемся пенном слое за счет действия центробежных сил обуславливает устойчивое существование только мелких пузырей пены, что многократно увеличивает поверхность контакта фаз и интенсификацию процессов тепло - массообмена, чему также способствует противоточное движение "газ-жидкость".

Отработанная жидкость сливается через кольцевой зазор завихрителя в нижнюю часть 1 корпуса, а затем - в патрубок 9 устройства и удаляется через гидрозатвор 10.

Скорость прохождения газового потока внутри корпуса устройства, исключая скорость его прохождения через кольцевую щель, выбирают уменьшающейся в направлении к отводящему патрубку, при этом скорость газов в зоне подводящего патрубка в 1,1 -3,0 раз превышает их скорость в зоне отводящего патрубка.

Ниже приведены примеры реализации изобретения, основанные на результатах экспериментов.

Пример 1. Газы с исходной запыленностью 0,017 кг/нм3 и концентрации диоксида серы 1,7•10-3 кг/нм3 очищали в газоочистителе с лопаточным завихрителем в кольцевой щели, разделяющей корпус на две части: нижнюю, имеющую форму усеченного конуса с диаметром нижнего основания 1,9 м (2,3 м в районе оси входного патрубка) и верхнего - 2,9 м, а также примыкающую к ней верхнюю часть в форме усеченного конуса с диаметром верхнего основания 3,3 м. Расход очищаемого газа составляет 27,7 м3/с при температуре 140oC; температура очищенных газов - 50oC.

Скорость газов во входном патрубке составляет 15 м/с. Скорость газа в сечении нижней части корпуса в зоне подводящего патрубка Vn=6,7 м/с, а перед лопаточным завихрителем составляет 4,2 м/с. Скорость газов в верхней части корпуса составляет после лопаточного завихрителя 3,3 м/с, а в зоне отводящего патрубка Vo=2,6 м/с.

Орошение газов осуществляется в противопотоке осветленной водой со шламоотстойника при удельном расходе воды 0,20 кг/нм3 Общая щелочность орошающей воды 1,5 мг-экв/л (pH=9,0). При аэродинамическом сопротивлении кольцевого лопаточного завихрителя 1200 Па степень очистки газов от пыли составляет 99,5% от диоксида серы - 21,0%.

Пример 2. Газы с исходной запыленностью 0,057 кг/нм3 и концентрацией диоксида серы 1,2•10-3 кг/нм3 очищали в газоочистителе с лопаточным завихрителем в кольцевой щели, разделяющей корпус на две части: нижнюю, имеющую форму усеченного конуса с диаметром нижнего основания 2,4 м (2,7 м в районе оси входного патрубка) и верхнего - 3,1 м, а также примыкающую к ней верхнюю цилиндрическую часть. Расход очищаемого газа составляет 30,1 м3/с при температуре 135oC; температура очищенных газов 47oC.

Скорость газов во входном патрубке составляет 17 м/с. Скорость газа в сечении нижней части корпуса в зоне подводящего патрубка Vn=5,3 м/с, а перед лопаточным завихрителем составляет 4,0 м/с. Скорость газов в верхней части корпуса в зоне отводящего патрубка Vo=3,l м/с.

Орошение газов осуществляется в противотоке осветленной водой со шламоотстойника при удельном расходе воды 0,19 кг/нм3. Общая щелочность орошающей воды 1,4 мг-экв/л (рН=8,0). При аэродинамическом сопротивлении кольцевого лопаточного завихрителя 1300 Па степень очистки газов от пыли составляет 99,6%, от диоксида серы - 17,0%.

Пример 3. Газы с исходной запыленностью 0,064 кг/нм3 и концентрацией диоксида серы 0,59•10-3 кг/нм-3 очищали в газоочистителе с лопаточным завихрителем в кольцевой части, разделяющей корпус на две части: нижнюю цилиндрическую с диаметром 3,5 м, и примыкающую к ней верхнюю часть в форме усеченного конуса с диаметром верхнего основания 4,01 м. Расход очищаемого газа составляет 51,0 м/с при температуре 130oC; температура очищенных газов 51oC. Скорость газов во входном патрубке составляет 20 м/с.

Скорость газа в сечении нижней части корпуса в зоне подводящего патрубка Vn= 5,3 м/с. Скорость газов в верхней части корпуса составляет после лопаточного завихрителя 4,2 м/с, а в зоне отводящего патрубка Vo=3,2 м/с.

Орошение газов осуществляется в противотоке осветленной водой со шламоотстойника при удельном расходе воды 0,22 кг/нм3. Общая щелочность орошающей воды 1,7 мг-экв/л (рН= 9,2) при аэродинамическом сопротивлении кольцевого лопаточного завихрителя 1000 Па степень очистки газов от пыли составляет 99,5%, от диоксида серы - 23,0%.

Описанный способ может быть реализован только посредством заявляемого устройства для мокрой очистки газов, корпус которого разделен по высоте кольцевой щелью, в которой установлен лопаточный завихритель, на две части, одна из которых выполнена в виде усеченного конуса, больший диаметр которого обращен в сторону отводящего патрубка.

Заявляемый способ и устройство для его реализации могут найти применение в энергетике при очистке газов от золы и вредных газообразных веществ (SO2, NOx и других), а также в металлургии и химической промышленности для решения аналогичной задачи.

Применение предлагаемых способа и устройства позволит повысить скорость газов в сечении газоочистителя в среднем по его высоте в 1,3 - 1,5 раза, благодаря чему соответственно снижаются материалоемкость и трудозатраты на изготовление газоочистителя, что особенно важно вследствие использования в газоочистителях дорогостоящих конструкционных и футеровочных материалов в условиях агрессивных сред.

Уменьшение по сравнению с устройством по [2] диаметра нижней части корпуса в зоне подводящего патрубка улучшает условия центробежной сепарации твердых частиц, вследствие чего уменьшается эрозионный износ лопаточного завихрителя, работающего в условиях больших скоростей газа.

Кроме того, заявляемое устройство может применяться в качестве эффективного тепломассообменного аппарата в указанных выше отраслях промышленности.

В ОАО "Свердловэнерго" разработан проект золоулавливающей установки, в которой реализовано заявляемое устройство, а также подготовлена техническая документация по способу его реализации. Эта документация предназначена для реализации на котле ПК-14 Серовской ГРЕС.

В дальнейшем изобретение может найти широкое применение в различных отраслях промышленности, где проблемы очистки окружающей среды стоят очень остро.

Литература

1. Авт. свид. СССР N 1212515, МКИ В 01 D 47/04, 1984г.

2. Авт. свид. СССР N2086293,МКИ В 01 D 47/04, 1993г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МОКРОЙ ОЧИСТКИ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2153920C2 |

| АППАРАТ МОКРОЙ ОЧИСТКИ ГАЗОВ | 1999 |

|

RU2158166C1 |

| СПОСОБ МОКРОЙ ОЧИСТКИ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2163834C2 |

| СПОСОБ МОКРОЙ ОЧИСТКИ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1994 |

|

RU2086293C1 |

| СПОСОБ МОКРОЙ ОЧИСТКИ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2635626C1 |

| Устройство для мокрой очистки газов | 2019 |

|

RU2724780C1 |

| ГАЗООЧИСТИТЕЛЬ | 2014 |

|

RU2553304C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗООБРАЗНЫХ ВЫБРОСОВ | 1989 |

|

RU2008076C1 |

| ПЫЛЕУЛОВИТЕЛЬ | 2003 |

|

RU2255116C2 |

| УСТРОЙСТВО ДЛЯ УЛАВЛИВАНИЯ ТОКСИЧНЫХ ВЕЩЕСТВ ИЗ ГАЗООБРАЗНЫХ ВЫБРОСОВ (ВАРИАНТЫ) | 1994 |

|

RU2104752C1 |

Изобретение относится к технике мокрой очистки газов от твердых, жидких и токсичных включений и может найти применение в энергетике, металлургии, химической технологии и других отраслях промышленности. Изобретением решается задача создания способа мокрой очистки газов, а также устройства, характеризующихся относительно невысокими материалоемкостью и трудозатратами на изготовление благодаря повышению скорости движения газов внутри корпуса аппарата, кроме скорости его прохождения через кольцевую щель. Способ мокрой очистки газов включает их подачу через подводящий патрубок в корпус газоочистителя, пропускание газового потока с заданной скоростью внутри корпуса газоочистителя, включая прохождение его в закрученном виде через кольцевую щель, его взаимодействие с подаваемой противопотоком жидкостью с образованием эмульсионного слоя и отвод газов из корпуса через отводящий патрубок. Скорость прохождения газового потока внутри корпуса, исключая скорость его прохождения через кольцевую щель, выбирают уменьшающейся в направлении к отводящему патрубку, при этом скорость газов в зоне подводящего патрубка определяют из соотношения: Vn = (1,1 - 3,0)V0, где V0 - скорость газов в зоне отводящего патрубка; Vn - скорость газов в зоне подводящего патрубка. Устройство для мокрой очистки газов содержит корпус, патрубки подвода и отвода газов, выполненный в виде тарельчатого элемента дозатор орошающей жидкости, орошающее устройство, кольцевой лопаточный завихритель, размещенный в кольцевой щели, образованной между стенкой корпуса и дозатором жидкости, разделяющей поверхность корпуса на две части. Одна из частей корпуса выполнена в виде усеченного конуса, больший диаметр которого обращен в сторону патрубка отвода газов, при этом вторая часть корпуса может быть выполнена цилиндрической, либо, как и первая, в виде усеченного конуса, больший диаметр которого обращен в сторону патрубка отвода газов. 2 с. и 2 з.п. ф-лы, 3 ил.

Vп = (1,1 - 3,0) Vо

где Vо - скорость газов в зоне отводящего патрубка;

Vп - скорость газов в зоне подводящего патрубка.

| СПОСОБ МОКРОЙ ОЧИСТКИ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1994 |

|

RU2086293C1 |

| Пенный аппарат | 1984 |

|

SU1212515A1 |

| ПЕННЫЙ АППАРАТ | 0 |

|

SU169071A1 |

| Циклонно-пенное устройство для очистки и охлаждения газа | 1978 |

|

SU768436A1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРОБЕЖНО-ПЕННОЙ ОЧИСТКИ | 0 |

|

SU389820A1 |

| Контактный тепломассообменный аппарат | 1989 |

|

SU1699549A1 |

| GB 1500065 A, 08.02.1978 | |||

| US 3680282 A, 01.08.1972 | |||

| US 3835624 A, 17.09.1974. | |||

Авторы

Даты

2000-08-20—Публикация

1998-10-13—Подача