Изобретение относится к технике мокрой очистки газов от твердых, жидких и токсичных включений и может найти применение в энергетике, металлургии, химической технологии и других отраслях промышленности для санитарной и технологической очистки газов, а также для проведения тепло- и массообмена между газом и жидкостью.

Известен пенный способ очистки газов от пыли и окислов серы, применяющийся в цветной металлургии и химической промышленности и заключающийся в барботировании загрязненного газа через слой жидкости [Л. 1]. Очистку газов производят в пенных аппаратах с переливными и провальными тарелками.

Этот способ характеризуется низкой степенью очистки газов, а также относительно невысокой производительностью, вследствие чего он не применим для очистки значительных объемов газов.

Известен способ мокрой очистки газов, реализуемый посредством устройства [Л. 2], обеспечивающий более высокую степень очистки газов и заключающийся в подаче газового потока в цилиндрический корпус газоочистителя, взаимодействии газового потока с подаваемой противотоком жидкостью при протекании его через кольцевую щель.

Указанный способ реализуется в устройстве мокрой очистки газов [Л. 2], содержащем цилиндрический корпус, патрубки подвода и отвода газов, дозатор орошающей жидкости, включающий перегородку, образующую кольцевую щель с корпусом, конус со стабилизирующими наклонными пластинами.

Несовершенством процесса и устройства для его реализации являются низкая удельная производительность и недостаточно высокая степень очистки газов, вызванная низкой турбулизацией потока вследствие организации вращающегося пенного слоя при малых скоростях газов. По этим причинам описанные в [Л. 2] способ и устройство не нашли применения в ряде отраслей промышленности, например, в энергетике, где образуются большие объемы топочных газов.

Из всех известных наиболее близким к заявляемому способу по технической сущности и достигаемому результату является способ мокрой очистки газов [Л. 3] , заключающийся в подаче газового потока в цилиндрический корпус газоочистителя, взаимодействии его с подаваемой противопотоком жидкостью при пропускании через кольцевую щель и образованием газожидкостного эмульсионного слоя; при этом газовый поток через кольцевую щель подают в закрученном виде.

Указанный в [Л. 3] способ реализуется в устройстве, являющемся наиболее близким к заявляемому устройству по технической сущности и достигаемому результату и содержащем корпус, патрубки подвода и отвода газов, расположенный над патрубком подвода газов дозатор орошающей жидкости в виде тарельчатого элемента, орошающее устройство, кольцевой лопаточный завихритель, размещенный в кольцевой щели, образованной между стенкой корпуса и дозатором жидкости.

Недостатком описанных в [Л. 3] способа мокрой очистки газов и устройства, реализующего этот способ, является возможность работы только в узком диапазоне изменения расхода очищаемого газа.

Неравномерность распределения газов по периметру кольцевого лопаточного завихрителя вызывает неодинаковую толщину вращающегося эмульсионного слоя, благодаря чему снижается степень очистки газов.

Имеет место значительное аэродинамическое сопротивление устройства, обусловленное наличием осевых паразитных вихрей при организации вращательного движения газов в полом цилиндрическом корпусе. Необходимость расчета устройства, исходя из условия минимального расхода газа для обеспечения при этом требуемой высоты эмульсионного слоя, также является причиной повышенного аэродинамического сопротивления устройства при расходах газа, отличных от минимального.

Еще одним недостатком описанных в [Л. 3] способа мокрой очистки газов и устройства для его реализации является ухудшенная центробежная сепарация капель жидкости, вынесенных газовым потоком из эмульсионного слоя, вследствие наличия осевых паразитных вихрей при вращательном движении газов в полом цилиндрическом корпусе, что снижает надежность работы устройства.

К недостаткам указанных способа и устройства относится и необходимость подогрева очищенных газов сторонним источником тепла для предотвращения коррозии газоотводящего тракта за газоочистителем.

Изобретением решается задача создания способа мокрой очистки газов, а также устройства, реализующего этот способ, характеризующихся широким диапазоном изменения расхода очищаемого газа, относительно невысоким аэродинамическим сопротивлением, повышенной степенью очистки и надежностью работы, меньшим расходом теплоты на подогрев очищенных газов.

Для решения поставленной задачи в способе мокрой очистки газов, включающем их подачу через подводящий патрубок в нижнюю часть корпуса газоочистителя, прохождение их внутри корпуса, включая пропускание газового потока в закрученном виде через кольцевой лопаточный завихритель, его взаимодействие с подаваемой противотоком жидкостью с образованием эмульсионного слоя, предложено согласно настоящему изобретению подачу газов осуществлять сверху вниз вдоль оси корпуса, при этом тангенциальную составляющую скорости прохождения газа через кольцевой лопаточный завихритель определяют по следующей зависимости:

где Wt - тангенциальная составляющая скорости газов в кольцевой щели;

r - эквивалентный радиус газоочистителя.

Для решения поставленной задачи в устройстве для мокрой очистки газов, содержащем корпус, патрубки для подвода и отвода газов, дозатор орошающей жидкости, орошающее устройство, кольцевой лопаточный завихритель, предложено, согласно настоящему изобретению, патрубок для подвода газов разместить в центре корпуса вдоль его оси с образованием кольцевого зазора, в котором размещен лопаточный завихритель, выполненный в виде пластин, а в нижней части корпуса оппозитно патрубку для подвода газов установить отбойный конус; при этом пластины лопаточного завихрителя могут быть жестко закреплены в корпусе; при этом пластины могут быть жестко закреплены на своей оси каждая, а оси связаны с возможностью вращательного перемещения посредством системы рычагов; при этом устройство может быть снабжено системой управления, например, автоматической, углом поворота пластин лопаточного завихрителя.

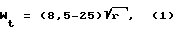

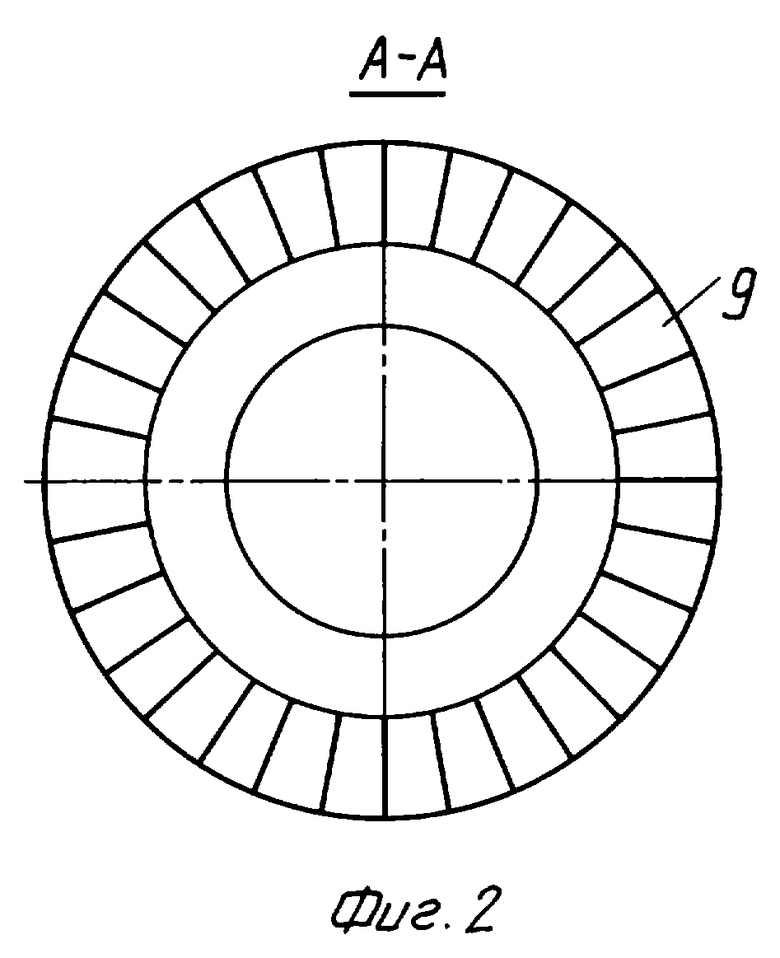

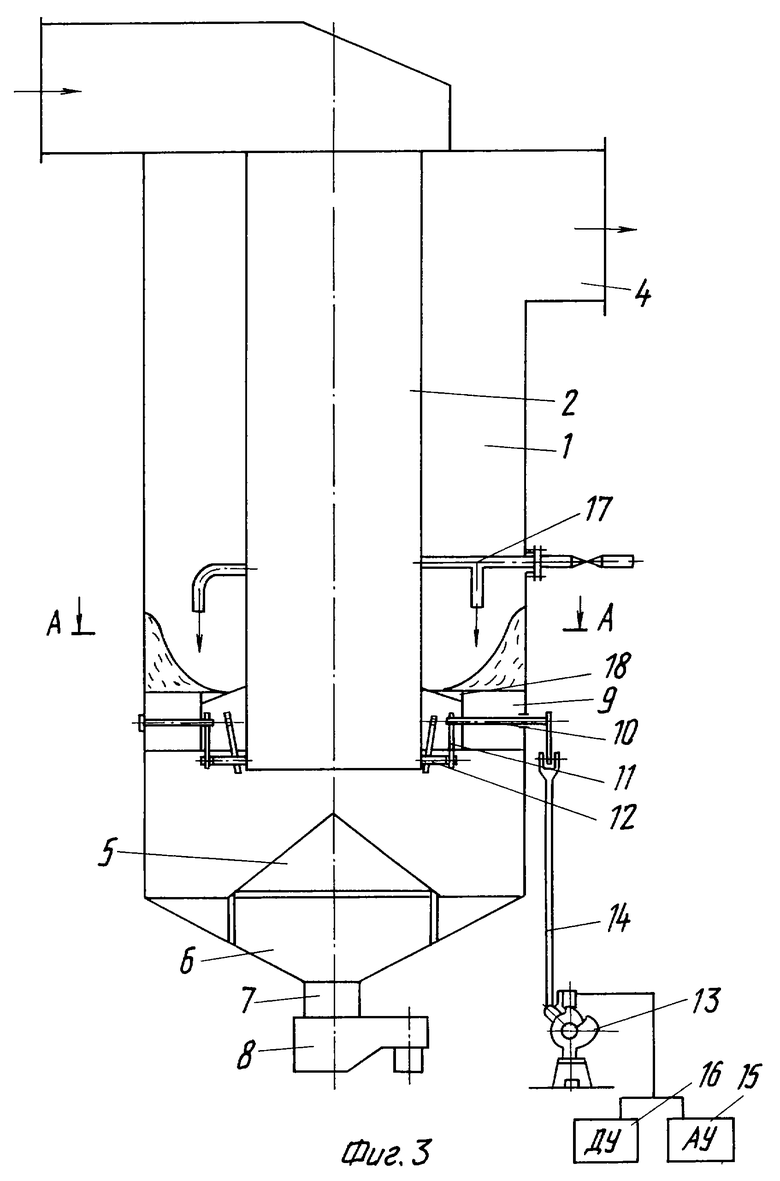

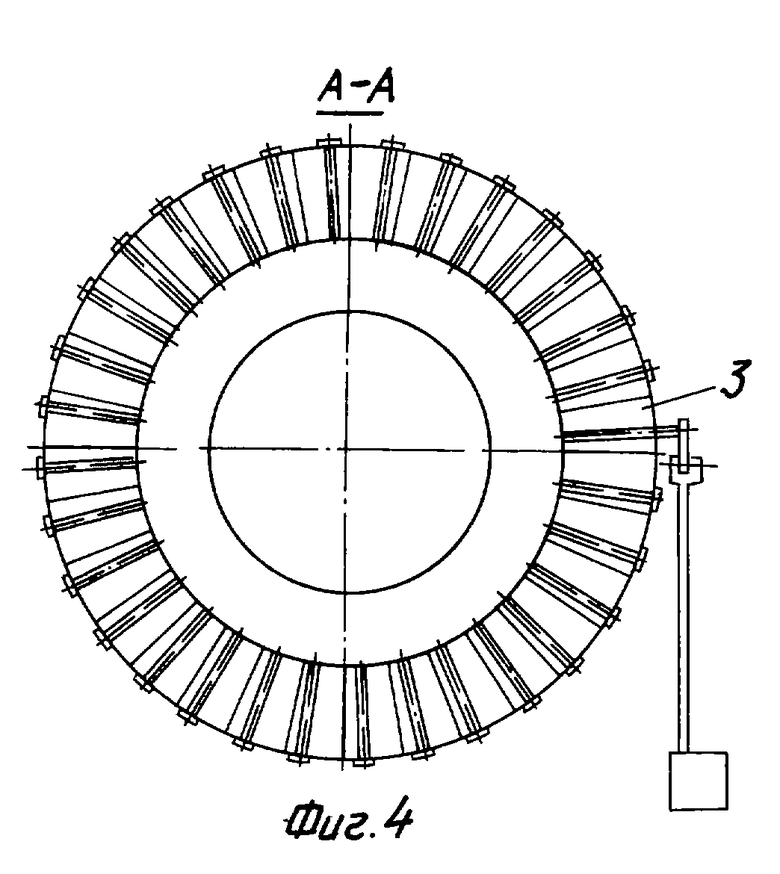

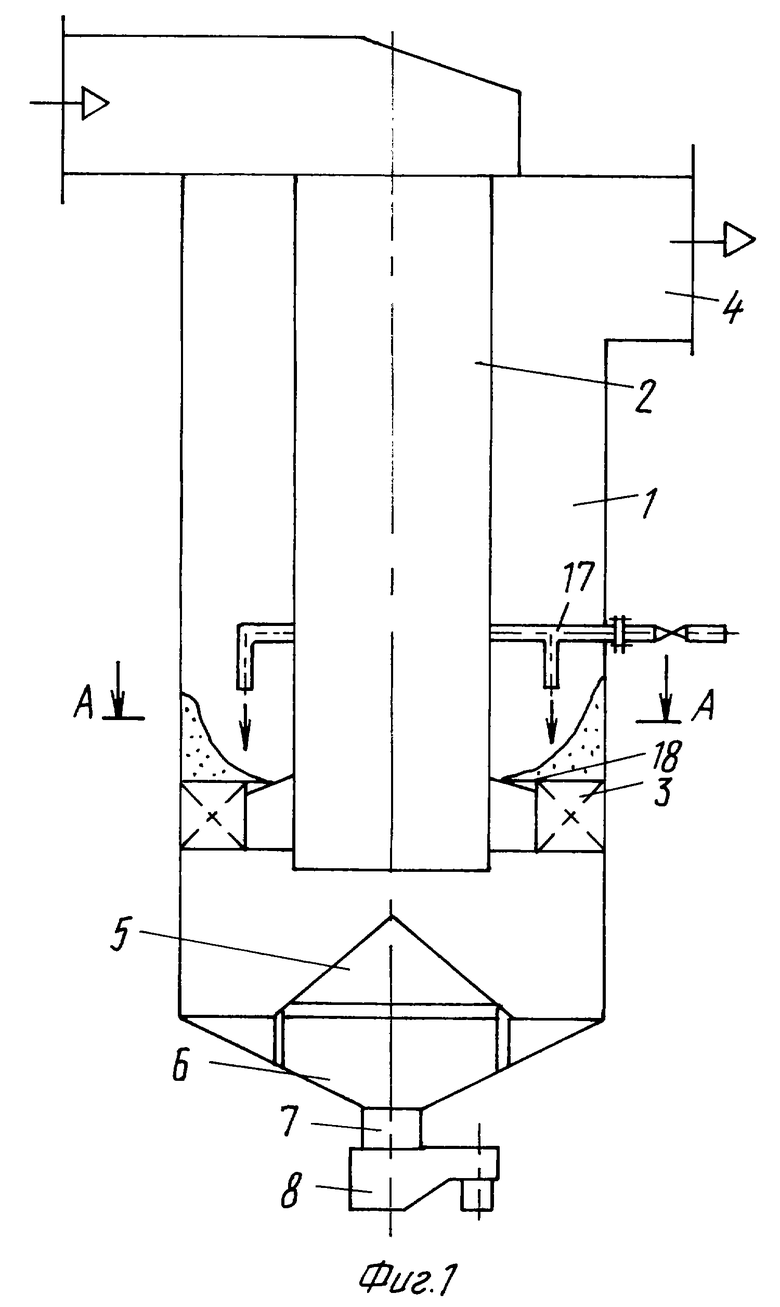

Изобретение поясняется на примерах выполнения чертежами: фиг. 1 и 3, на которых схематично изображено заявляемое устройство для мокрой очистки газов (газоочиститель), и фиг. 2 и 4, на которых изображены различные виды (разрезы) фиг. 1 и 3 соответственно: на фиг. 2 - вид по A-A фиг. 1, а на фиг. 4 - вид по A-A фиг. 3.

Устройство для мокрой очистки газов (газоочиститель) содержит корпус 1, патрубок 2 для подвода газа (подводящий патрубок), расположенный в центре корпуса 1 вдоль его оси.

Между внутренней поверхностью корпуса 1 и наружной поверхностью подводящего патрубка 2 имеется кольцевой зазор, в котором размещен кольцевой лопаточный завихритель 3.

В верхней части корпуса 1 к нему примыкает патрубок 4 для отвода газов (отводящий патрубок).

В нижней центральной части корпуса 1 оппозитно подводящему патрубку 2 установлен отбойный конус 5.

Нижняя часть 1 корпуса снабжена днищем 6, предназначенным для сбора жидкости.

Под днищем 6 установлен патрубок 7 с гидрозатвором 8 для слива жидкости.

Кольцевой лопаточный завихритель 3 выполнен из пластин 9.

По одному из вариантов выполнения изобретения пластины 9 могут быть жестко закреплены в корпусе, образуя равные углы с горизонтальной плоскостью (фиг. 1 и 2).

По другому варианту выполнения изобретения (фиг. 3 и 4) каждая из пластин 9 жестко закреплена на своей оси 10, при этом оси различных пластин связаны между собой посредством системы рычагов 11 и 12 с возможностью вращательного перемещения, а рычаг 12 выполнен в виде кольца; рычаг 11 жестко соединен с осью 10 пластины 9.

Система управления углом поворота пластин (лопаток) 9 кольцевого лопаточного завихрителя включает в себя исполнительный механизм 13 с рычагами 14, один из которых жестко соединен с осью 10 лопатки 9.

Система управления может быть также оснащена автоматическим регулятором 15 или узлом дистанционного управления 16.

Над лопаточным завихрителем 3 установлено орошающее устройство 17. Между лопаточным завихрителем 3 и подводящим патрубком 2 установлена перегородка 18.

Устройство работает следующим образом.

Газы подаются в направлении по стрелке сверху в нижнюю часть корпуса 1 через подводящий патрубок 2, размещенный в центре корпуса 1 вдоль его оси.

Отбойный конус 5, установленный соосно в нижней части корпуса 1 обеспечивает плавность поворота и равномерное распределение газов в нижней части корпуса 1 перед кольцевым лопаточным завихрителем 3.

Благодаря изменению направления движения газов в нижней части корпуса 1 на 180o происходит сепарация крупных фракций пыли на днище и стенках этой части корпуса, предотвращая эрозионный износ кольцевого лопаточного завихрителя 3, работающего при больших скоростях газа.

Проходя через кольцевой лопаточный завихритель 3, газы приобретают вращательное движение.

С помощью орошающего устройства 17 навстречу газовому потоку подается орошающая жидкость.

За счет действия вращающегося газового потока происходит дробление жидкости на капли с образованием газо-жидкостного пенного слоя, который накапливается над кольцевым лопаточным завихрителем 3 у стенок корпуса 1 в виде вращающегося эмульсионного слоя, перекрывающего кольцевой зазор. Вращение слоя способствует его турбулизации, увеличивая межфазную контактную поверхность и ее обновляемость. Возникающие при вращательном движении вторичные вихри, связанные с замедлением вращения эмульсии в пристенных и верхних слоях и с неоднородностью статических давлений во вращающемся слое, также способствуют интенсификации процессов тепло- и массообмена.

Повышенное давление во вращающемся пенном слое за счет действия центробежных сил обуславливает устойчивое существование только мелких пузырей пены, образовывая мелкодисперсную газожидкостную эмульсию, при этом создается развитая поверхность контакта фаз, а значит и интенсифицируются процессы тепло- и массообмена, чему также способствует противоточное движение "газ - жидкость".

Организация вращательного движения газо-жидкостного эмульсионного слоя путем пропускания газов через лопаточный завихритель с определенной тангенциальной составляющей скорости является основным фактором стабилизации пенного слоя за счет создания требуемого уровня центробежных сил, что позволит обеспечить эффективный процесс очистки газов. При этом с увеличением тангенциальной скорости газов в кольцевом лопаточном завихрителе растет высота эмульсионного слоя и соответственно его аэродинамическое сопротивление.

Равномерное распределение газов по периметру кольцевого зазора при их подводе в центральную часть корпуса способствует поддержанию равномерной толщины вращающегося эмульсионного слоя над лопаточным завихрителем, а значит и обеспечению эффективной очистки газов.

Газ, пройдя эмульсионный слой, сохраняет вращательное движение, благодаря чему обеспечивается сепарация на стенку корпуса капель жидкости, уносимых с верхней границы пенного слоя.

В устройстве улучшена центробежная сепарация капель жидкости вследствие увеличения уровня вращательных скоростей путем выполнения подводящего патрубка в виде коаксиальной вставки и устранения вторичных вихрей, благодаря чему также снижается аэродинамическое сопротивление устройства.

Очищенный от вредных примесей и капель жидкости газ поступает в верхнюю часть корпуса, подогреваясь от горячего газа, подаваемого противотоком на очистку по коаксиальному подводящему патрубку 2, и удаляется через отводящий патрубок 4.

Отработанная жидкость сливается через кольцевой зазор лопаточного завихрителя 3 в нижнюю часть корпуса 1, а затем - в патрубок 7 устройства и удаляется через гидрозатвор 8.

Устойчивая работа устройства обеспечивается в относительно небольшом диапазоне скоростей газа. При малых тангенциальных скоростях газов в лопаточном завихрителе не удается обеспечить поддержание пенного слоя в кольцевом зазоре, а при больших их значениях - стабилизировать пенный слой: наблюдаются его вертикальные пульсации, значительно увеличивается аэродинамическое сопротивление.

Обеспечить работу в широком диапазоне изменений объемов очищаемого газа позволяет вариант устройства, изображенный на фиг. 2 и 4. В устройстве по этому варианту предусмотрена возможность поддержания тангенциальной скорости газов в оптимальном диапазоне путем изменения угла поворота пластин 9 лопаточного завихрителя 3 посредством системы рычагов 14, 11, 12 и исполнительного механизма 13, управляемого по месту с узла дистанционного управления 16 или с помощью автоматического регулятора 15.

Пример 1. Газы с исходной запыленностью 20 • 10-3 кг/нм3 и концентрацией диоксида серы 1,7 • 10-3 кг/нм3 очищали в газоочистителе с лопаточным завихрителем, оборудованном пластинами, жестко закрепленными в кольцевой щели. Радиус цилиндрического корпуса 1,65 м, диаметр коаксиального подводящего патрубка 1,3 м. Расход очищаемого газа составляет 27,7 м3/с при температуре 140oC; температура очищенных газов 52oC.

Угол наклона лопаток к плоскости поперечного сечения кольцевой щели составляет 40,5o.

Тангенциальная скорость газа в кольцевой щели, рассчитанная по формуле (1), составляет 18 м/с.

Скорость газов в подводящем патрубке составляет 20 м/с. Скорость газа в сечении корпуса над лопаточным завихрителем равна 3,0 м/с.

Орошение газов осуществляется в противотоке осветленной водой со шламоотстойника при удельном расходе воды 0,21 кг/нм3. Общая щелочность орошающей воды 1,55 мг-экв/л (pH = 9,0). При аэродинамическом сопротивлении кольцевого лопаточного завихрителя 1200 Па степень очистки газов от пыли составляет 99,5%, от диоксида серы - 21,0%.

Пример 2. Газы с исходной запыленностью 57 • 10-3 кг/нм3 и концентрацией диоксида серы 1,2 • 10-3 кг/нм3 очищали в газоочистителе с кольцевым лопаточным завихрителем, оборудованном пластинами с изменяемым углом наклона к плоскости поперечного сечения кольцевой щели.

Радиус цилиндрического корпуса 1,55 м, диаметр коаксиального подводящего патрубка 1,3 м. Расход очищаемого газа составляет: максимальный - 30,1 м3/с, минимальный - 21,1 м3/с. Температура газов, подаваемых на очистку - 135oC; температура очищенных газов 49oC.

Скорость газов во входном патрубке составляет: максимальная - 22,7 м/с, минимальная - 15,9 м/с.

Тангенциальная скорость газа в кольцевой щели, рассчитанная по формуле (1), составляет 14 м/с.

Угол наклона лопаток к плоскости поперечного сечения кольцевой щели составляет: при максимальном расходе газа - 45,0o, а при минимальном - 34,3o.

Скорость газа в сечении корпуса над лопаточным завихрителем равна: при максимальном расходе газа - 3,8 м/с, а при минимальном - 2,7 м/с.

Орошение газов осуществляется в противотоке осветленной водой со шламоотстойника при удельном расходе воды 0,20 кг/нм3. Общая щелочность орошающей воды 1,35 мг-экв/л (pH = 7,8). При аэродинамическом сопротивлении лопаточного завихрителя 1100 Па степень очистки газов от пыли составляет 99,6%, от диоксида серы - 17,0%.

Описанный способ может быть реализован только посредством заявляемого устройства для мокрой очистки газов, в котором подвод газов осуществляется через коаксиальный патрубок, в кольцевом зазоре между корпусом и подводящим патрубком установлен лопаточный завихритель, который выполнен из пластин, жестко закрепленных в корпусе, либо закрепленных каждая на своей оси с возможностью вращательного перемещения.

Заявляемый способ и устройство для его реализации могут найти применение в энергетике при очистке дымовых газов от золы и вредных газообразных веществ (SO2, NOx и других), а также в металлургии, химической промышленности и других отраслях для решения аналогичной задачи. Кроме того, заявляемое устройство может применяться в качестве эффективного тепло-массообменного аппарата в указанных выше отраслях промышленности.

Применение предлагаемых способа и устройства позволит обеспечить устойчивую работу промышленных установок в оптимальном режиме при изменении в широком диапазоне расхода очищаемого газа, имеющего место, как правило, в эксплуатации.

Подвод дымовых газов через коаксиальный входной патрубок обеспечивает повышение эффективности очистки газов вследствие равномерной раздачи газа по периметру лопаточного завихрителя, снижение аэродинамического сопротивления устройства путем предотвращения образования вторичных вихрей в центре корпуса, снижение, благодаря этому, брызгоуноса, а также подогрев очищенных газов теплом газов, подаваемых на очистку. Обеспечивается сепарация крупных фракций пыли в нижней части корпуса, предотвращая эрозионный износ лопаточного завихрителя.

Литература

1. Справочник по пыле- и золоулавливанию (под ред. А.А. Русанова), М., "Энергоатомиздат", 1983, с. 94-104.

2. Авт. свид. СССР N 1212515, МПК B 01 D 47/04, 1986 г.

3. Патент РФ N 2086293, МПК B 01 D 47/04, 1994 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МОКРОЙ ОЧИСТКИ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2154518C2 |

| СПОСОБ МОКРОЙ ОЧИСТКИ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1994 |

|

RU2086293C1 |

| АППАРАТ МОКРОЙ ОЧИСТКИ ГАЗОВ | 1999 |

|

RU2158166C1 |

| СПОСОБ МОКРОЙ ОЧИСТКИ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2163834C2 |

| СПОСОБ МОКРОЙ ОЧИСТКИ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2635626C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗООБРАЗНЫХ ВЫБРОСОВ | 1989 |

|

RU2008076C1 |

| ГАЗООЧИСТИТЕЛЬ | 2014 |

|

RU2553304C2 |

| УСТРОЙСТВО ДЛЯ УЛАВЛИВАНИЯ ТОКСИЧНЫХ ВЕЩЕСТВ ИЗ ГАЗООБРАЗНЫХ ВЫБРОСОВ (ВАРИАНТЫ) | 1994 |

|

RU2104752C1 |

| Устройство для мокрой очистки газов | 2019 |

|

RU2724780C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ ХЛОРА И ХЛОРИДА ВОДОРОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2304017C2 |

Изобретение относится к технике мокрой очистки газов от твердых, жидких и токсичных включений, а также может быть использовано для проведения тепло- и массообмена между газом и жидкостью. Изобретение решает задачу создания способа мокрой очитки газов, а также устройства, реализующего этот способ, характеризующихся широким диапазоном изменения расхода очищаемого газа, относительно невысоким аэродинамическим сопротивлением, повышенной степенью очистки и надежностью работы при меньшем расходе теплоты на подогрев очищенных газов. Способ мокрой очистки газов включает их подачу через подводящий патрубок в нижнюю часть корпуса газоочистителя, пропускание газового потока в закрученном виде через кольцевой лопаточный завихритель и его взаимодействие с подаваемой противотоком жидкостью с образованием эмульсионного слоя. Подачу газов осуществляют сверху вниз вдоль оси корпуса, при этом тангенциальную составляющую скорости прохождения газа через кольцевой лопаточный завихритель определяют по следующей зависимости:  где Wt - тангенциальная составляющая скорости газов в кольцевой щели; r - эквивалентный радиус газоочистителя. Устройство для мокрой очистки газов содержит корпус, патрубки для подвода и отвода газов, орошающее устройство, кольцевой лопаточный завихритель. Патрубок для подвода газов размещен в центре корпуса вдоль его оси с образованием кольцевого зазора, в котором размещен лопаточный завихритель, выполненный в виде пластин, а в нижней части корпуса оппозитно патрубку установлен отбойный конус. 2 с. и 3 з.п. ф-лы, 4 ил.

где Wt - тангенциальная составляющая скорости газов в кольцевой щели; r - эквивалентный радиус газоочистителя. Устройство для мокрой очистки газов содержит корпус, патрубки для подвода и отвода газов, орошающее устройство, кольцевой лопаточный завихритель. Патрубок для подвода газов размещен в центре корпуса вдоль его оси с образованием кольцевого зазора, в котором размещен лопаточный завихритель, выполненный в виде пластин, а в нижней части корпуса оппозитно патрубку установлен отбойный конус. 2 с. и 3 з.п. ф-лы, 4 ил.

где Wt - тангенциальная составляющая скорости газов в кольцевой щели;

r - эквивалентный радиус корпуса газоочистителя.

| СПОСОБ МОКРОЙ ОЧИСТКИ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1994 |

|

RU2086293C1 |

| Устройство для очистки газа | 1977 |

|

SU683790A1 |

| Скруббер | 1989 |

|

SU1667907A1 |

| Пылеуловитель | 1979 |

|

SU865346A1 |

| Циклонно-пенный аппарат | 1978 |

|

SU722557A1 |

| УСТРОЙСТВО ДЛЯ БИОЛОГИЧЕСКОЙ ОЧИСТКИ ГАЗОВ | 1991 |

|

RU2026716C1 |

| GB 1500065 A, 08.02.1978 | |||

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

Авторы

Даты

2000-08-10—Публикация

1998-11-10—Подача