Изобретение относится к сварочному производству и может быть применено для индукционной наплавки деталей машин, работающих в условиях интенсивного абразивного износа и имеющие значительные ударные нагрузки.

Известен состав шихты для наплавки (см. авт. св. N 1757830, кл. В 23 К 35/36, Б.32, 1992 г.), включающий твердый сплав, карбид бора и железную окалину при следующем соотношении компонентов: мас.%:

Железная окалина - 4 - 10

Карбид бора - 4 - 9

Твердый сплав - Остальное

Недостатком известного состава шихты является то, что при наплавке деталей этой шихтой, они не могут работать в абразивной среде при режимах высоких контактных нагрузок, т.к. железная окалина не дает возможности создавать композитный материал, содержащий износостойкие фракции, имеющие твердость, сопоставимую или большую чем твердость абразива, что сужает технологические возможности шихты.

За прототип выбран состав матрицы композиционного сплава для износостойкой наплавки (см. авт. св. N 521100, кл. В 23 К 35/30, С 22 C 38/32, Б. 26, 1976 г.), включающий кремний марганец, хром, никель, железо и дополнительно содержит углерод, бор, молибден при следующем соотношении компонентов, вес %:

Углерод - 0,15 - 0,2

Кремний - 0,2 - 0,5

Марганец - 0,5 - 1,0

Хром - 0,7 - 1,5

Никель - 0,5 - 1,5

Молибден - 0,8 - 1,5

Бор - 0,002 - 0,005

Железо - Остальное

Однако предложенный состав предназначен для создания матрицы твердого сплава посредством электрошлаковой наплавки. Использовать этот состав при индукционной наплавке не представляется возможным, так как температура плавления состава находится в пределах 1400oC, что подтверждается низким содержанием углерода. При индукционной наплавке температура плавления должна быть ниже 1250oC, в противном случае он перегревается и течет. Это обстоятельство указывает на недостаточное качество известного состава и снижения его технологических возможностей.

Задача предлагаемого изобретения состояла в разработке состава композиции для индукционной наплавки, позволяющей повысить качество наплавляемого металла, работающего в условиях высоких контактных и ударных нагрузок в абразивной среде.

Поставленная задача достигается тем, что в известной композиции для индукционной наплавки, включающей в качестве компонентов углерод, хром, никель, кремний, бор, марганец и железо и состоящей из матрицы твердого сплава на основе железа с закрепленными в ней зернами металлокерамики, компоненты содержатся при следующем соотношении, маc.%:

Углерод - 2,4 - 2,7

Хром - 18 - 22

Никель - 14 - 18

Кремний - 0,8 - 1,0

Бор - 1,5 - 2,2

Марганец - 9 - 11

Железо - Остальное

Сущность изобретения состоит в следующем.

Известно, что в условиях абразивного износа со значительными ударами, положительные результаты получены при наплавке композиционными материалами. Последние состоят из шихты и зерен металлокерамических твердых сплавов (ТВК, ВТК и др. ). При этом надежное закрепление зерен обеспечивается в матрице, основой которого является сплав ПГ-УСЧ-35 с увеличеннным содержанием никеля. Это достигается за счет введения в ПГ-УСЧ-35 15% сплава ПГ-Х20Н80 (ТУУ 322-19-004-96).

Для повышения твердости и износостойкости полученной связи в нее дополнительно вводили бор.

Введение последнего способствовало образованию легкоплавкой эвтектики Fe-Cr-B-C с температурой плавления 1100oC, что позволило снизить температуру наплавки на 100 - 150oC и тем самым исключить перегрев основного металла, и выгорание легирующих элементов. При наличии атомов бора и температуры более 1050oC появляется возможность образования боридов и карбоборидов, типа MB, М2В, M(B1C), M2(B1C).

Металлографическими исследованиями установлено, что при взаимодействии атомарного бора и углерода образуются сложные карбобориды, бороцементий и боридная эвтектика. В структуре наплавленного металла наряду с карбидами хрома и железа (Cr7 С3 и Fe3C) имеются все вышеперечисленные структурные составляющие. Бор легирует карбиды хрома и повышает их микротвердость с H0,98-12000 - 13000 МПа до H0,98 15000 - 16000 МПа.

Карбобориды M2(B1C) имеют микротвердость Н0,98-13700 - 17000 МПа карбобориды M(B1C) - H0,9817000 - 22000 МПа бороцементий -Fe3C1B H0,98 9000 - 11000 МПа. Микротвердость эвтектики повышается с Н0,985000 - 7000 МПа до Н0,98 8100 - 11000 МПа.

Таким образом, твердость наплавленного металла повышается с 45 - 50 HRC до 60 - 62 HRC, что способствует существенному повышению износостойкости, а следовательно, его качеств и технологических свойств (жидкотекучесть, раскисление).

Пример.

В Инженерном центре "Сплав" в производственных условиях изготавливают шихту из порошковых материалов, содержащую, мас.%:

ПГ-УСЧ-35 - 85;

ПГ-Х20Н80 - 15.

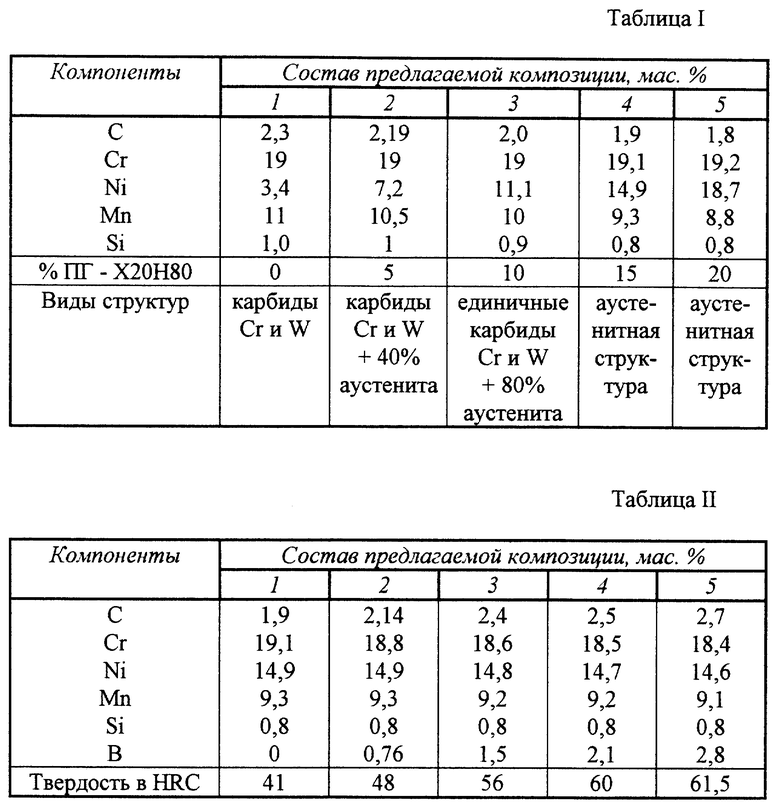

Смесь порошков перемешали в шнековом смесителе в течение 15 мин для получения однородной массы. Варианты различных составов смеси представлены в табл. I.

Анализируя представленные составы смесей, приходим к выводу, что увеличение содержания никеля с одновременным снижением содержания углерода приводит к уменьшению твердости сплава и его износостойкости при высоких контактных нагрузках.

Исходя из этого выбрана композиция ПГ-УСЧ-35 + ПГ-Х20Н80, имеющая в наплавленном металле следующий состав: С - 1,9%, Cr - 19,0%, Ni - 15%, Mn - 9,3%, Si - 0,8%, имеющую твердость HRC 40-42.

Для повышения износостойкости, а соответственно и твердости, проводили дополнительное легирование полученного состава бором в виде порошка грянуляцией 60 ммк, в количестве 1 - 4% от металлической составляющей.

Смесь компонентов перемешали в смесителе в течение 10 минут для получения однородной шихты для наплавки.

В табл. II представлены составы испытываемых наплавочных шихт с различным содержанием компонентов.

Каждый из приготовленных составов шихты был наплавлен на плоские образцы из стали марки Ст. 3, размерами 60 х 25 х 4 в одинаковом петлевом индукторе высокочастотной установки ВЧГ-63/0,44.

Толщина наплавленного слоя составила 1,4 - 1,6 мм. Полученные составы шихты на стальной поверхности имеют следующие свойства (см. табл. II).

Оптимальное содержание компонентов в шихте для индукционной наплавки находятся в пределах (мас. в %):

Углерод - 2,4 - 2,7

Хром - 18 - 22

Никель - 14 - 18

Кремний - 0,8 - 1,0

Бор - 1,5 - 2,2

Марганец - 9 - 12

Железо - Остальное

При введении в шихту компонентов меньше нижнего предела наблюдается снижение твердости сплава. Повышение компонентов больше верхнего предела приводит к значительному повышению боридов и карбоборидов, которые приводят к охрупчиванию наплавленного металла.

Затем в полученную наплавочную шихту добавляют гранулированный металлокерамический материал до 40% и флюс, получая таким образом композиционный материал. При наплавке последнего в переходной зоне (зоне сплавления) отсутствуют хрупкие составляющие, структура сплава аустенитная. При многократном ударном нагружении выкрашивания твердых частиц не отмечено.

Использование предложенной композиции позволяет упрочнять поверхности деталей и узлов, работающих в условиях ударного нагружения с высокими контактными нагрузками.

Упрочненные предложенной композицией заходные футеровки щебнеочистительных машин при эксплуатационных испытаниях показали повышение их работоспособности в четыре раза, при снижении себестоимости в два раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ИНДУКЦИОННОЙ НАПЛАВКИ | 2001 |

|

RU2206438C2 |

| ШИХТА ДЛЯ ИНДУКЦИОННОЙ НАПЛАВКИ | 1998 |

|

RU2147980C1 |

| ФЛЮС ДЛЯ НАПЛАВКИ ТВЕРДЫХ СПЛАВОВ | 1997 |

|

RU2133181C1 |

| СОСТАВ ПОРОШКОВОГО МАТЕРИАЛА ДЛЯ ИНДУКЦИОННОЙ НАПЛАВКИ | 2008 |

|

RU2381884C1 |

| СПОСОБ УПРАВЛЕНИЯ ИЗНОСОСТОЙКОСТЬЮ ПАР ТРЕНИЯ ПРИ ДИНАМИЧЕСКИХ НАГРУЗКАХ | 1999 |

|

RU2192945C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2018 |

|

RU2679372C1 |

| ПОРОШОК ДЛЯ ИЗНОСОСТОЙКОЙ ИНДУКЦИОННОЙ НАПЛАВКИ ДЕТАЛЕЙ | 2011 |

|

RU2480317C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2010 |

|

RU2446930C1 |

| СОСТАВ ШИХТЫ ДЛЯ ИНДУКЦИОННОЙ НАПЛАВКИ | 1990 |

|

RU1817397C |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2011 |

|

RU2467854C1 |

Изобретение относится к сварочному производству и может быть использовано для индукционной наплавки деталей машин, работающих в условиях интенсивного абразивного износа и при интенсивных ударных нагрузках. Композиция для индукционной наплавки, состоящая из матрицы твердого сплава на основе железа с закрепленными в ней зернами металлокерамики, содержит следующие компоненты, мас. %: углерод 2,4 - 2,7, хром 18 - 22, никель 14 - 18, кремний 0,8 - 1,0, бор 1,5 - 2,2, марганец 9 - 11. Технический результат заключается в упрочнении поверхности деталей и узлов, работающих в условиях ударного нагружения с высокими контактными нагрузками. 2 табл.

Композиция для индукционной наплавки, содержащая в качестве компонентов углерод, хром, никель, кремний, бор, марганец и железо и состоящая из матрицы твердого сплава на основе железа с закрепленными в ней зернами металлокерамики, отличающаяся тем, что она содержит компоненты при следующем соотношении, мас.%:

Углерод - 2,4 - 2,7

Хром - 18 - 22

Никель - 14 - 18

Кремний - 0,8 - 1,0

Бор - 1,5 - 2,2

Марганец - 9 - 11

Железо - Остальное

| Состав матрицы композиционного сплава | 1975 |

|

SU521100A1 |

| Порошковый сплав для износостойкой наплавки | 1990 |

|

SU1738564A1 |

| Способ изготовления глютинового клея | 1950 |

|

SU92621A1 |

| Устройство для вытяжения позвоночника | 1983 |

|

SU1222266A1 |

| US 4228342, 14.10.1980. | |||

Авторы

Даты

2000-08-20—Публикация

1999-04-12—Подача