Изобретение относится к сварочному производству и может быть применимо для индукционной наплавки износостойких твердых сплавов на основе железа в любой отрасли машиностроения.

Известен флюс для индукционной наплавки твердых сплавов (см. авт. св. N 279324, кл. B 23 K 35/36, 1970 г., БИ 26), содержащий, мас.%:

Борная кислота - 50-68

Сода кальцинированная - 6-11

Силикокальций - 7-22

Борат калия - 16-22

Однако предложенный флюс имеет хорошие показатели при использовании в шихте, при наплавке твердых сплавов с повышенным содержанием хрома, а при повышенном содержании марганца (10-13%) сниженном углероде (2,2-2,6%) для получения порошковых материалов высокой износостойкости и ударной вязкости этот флюс не пригоден, так как снижает качество наплавляемых поверхностей.

Кроме того, в настоящих условиях производства отсутствует борат калия, а его получение путем сплавления борной кислоты и окиси кальция в электрических печах очень дорого, так как для получения 1 кг бората кальция требуется 18-20 кВт•ч.

Известен состав шихты для наплавки (см. авт. св. СССР N 1764912, кл. B 23 K 35/36, 1992 г., БИ 36), содержащий следующие компоненты, мас.%:

Флюс на основе боросодержащих компонентов - 1-2

Карбид бора - 2-6

Силикобарий - 0,3-1,5

Твердый сплав - Остальное

Недостатком известного состава шихты является невысокая износостойкость наплавленного слоя, поскольку введение карбида бора существенно увеличивает время и температуру наплавки. Всю деталь приходится разогревать до 1200 - 1350oC, что приводит к выгоранию легкоплавких компонентов и изменению химического состава покрытия.

При этом малая активность флюсовой части при температурах, предшествующих началу расплавления металлической составляющей шихты, недостаточно разрушает и удаляет прочие окислы хрома, алюминия и т.п., что задерживает процесс флюсования.

Эти обстоятельства отражаются на качестве формирования наплавленного металла при наплавке твердых сплавов с повышенным содержанием марганца.

За прототип выбран состав шихты для индукционной наплавки (см. авт. св. СССР N 155722, кл. B 23 K 35/36, 01.06.63 г.), содержащий следующие компоненты, мас.%:

Твердый сплав - 85-86

Борный ангидрид - 3

Бура - 3,0-2,5

Силикокальций - 2,0-1,5

Сварочный флюс - 7

Недостатком прототипа является наличие в составе шихты борного ангидрида и безводной буры, которые из-за своей гигроскопичности не подлежат длительному хранению, так как имеют свойство образовывать комья, поэтому шихта не может быть нанесена на наплавляемый металл, кроме того она вспучивается при наплавке.

При этом использование известной шихты при наплавке твердыми сплавами с повышенным содержанием марганца не обеспечивает полного удаления неметаллических включений из наплавленного металла, что снижает качество наплавки.

Задача изобретения состояла в разработке состава шихты для индукционной наплавки, позволяющей повысить качество формирования наплавленного металла при наплавке твердых сплавов с повышенным содержанием марганца.

Поставленная задача достигается тем, что в известной шихте для индукционной наплавки, которая включает твердый сплав, силикокальций и сварочный флюс, дополнительно вводят гидроокись кальция, борную кислоту и соду кальцинированную при следующем соотношении компонентов, мас.%:

Твердый сплав - 78,0-82,0

Борная кислота - 9,9-12,1

Сода кальцинированная - 0,9-1,1

Гидроокись кальция - 0,9-1,1

Силикокальций - 1,8-2,2

Флюс сварочный - 4,5-5,5

Сущность изобретения состоит в следующем.

Гидроокись кальция [Ca(OH)2] , введенная в состав шихты в количестве 0,9-1,1% и борная кислота 9,9-12,1% в присутствии силикокальция дают возможность создавать в результате химических реакций получение атомарного бора непосредственно в процессе наплавки. Первоначально при 200oC из ортоборной кислоты образуется метаборная с потерей 29% первоначального веса:

H3BO3 ---> H2O = HBO2,

Дальнейший нагрев до 350oC приводит к образованию тетраборной кислоты.

HBO2 ---> H2B4O7 + H2O.

Тетраборная кислота вступает в реакцию с гидроокисью кальция (гашеная известь - Ca(OH)2) при t > 400oC, образуя борат кальция (CaB4O7):

H2B4O7 + Ca(OH)2=CaB4O7 + 2H2O.

При этом одновременно уменьшается его количество в шихте за счет исключения из весовых соотношений кристаллизационной воды и окиси кремния, которые содержат естественный борат кальция.

Кроме того, сода кальцинированная (Na2CO3) в количестве 0,9-1,1%, реагируя с борной кислотой (H3BO3), образует безводную буру Na2B4O7, которая при дальнейшем нагревании удаляет с поверхности основного металла и частиц сплавов окислы железа, хрома, марганца.

Силикокальций (SiCa2) в количестве 1,8-2,2% улучшает восстановление окислов металла и, раскисляя шпинели, увеличивает межфазное натяжение на поверхности раздела жидкий металл - шлак и повышает скорость расслоения расплавленной ванны и обеспечивает при высокой температуре выделения атомарного бора из борного ангидрида.

Для более высоких ударных нагрузок и повышенной износостойкости порошковых материалов использовали гранулированный сплав УСЧ-35 в количестве 78 - 82%, включающий хрома (Cr) 18-23% и марганца (Mn) 10-13%. Основой порошка является железо (Fe) - 55-66%. Сплавы на основе порошка имеют высокую износостойкость и ударную вязкость.

В качестве шлакоотделительного флюса использовали сварочный флюс АН-348, который хорошо обеспечивает шлакоотделение с наплавленной поверхности при ее остывании за счет высокого коэффициента теплового расширения шлака и уменьшению возможности образования шпинелей в зоне шлак - наплавленный слой.

Пример получения вещества

В инженерном центре "Сплав" в производственных условиях изготавливают шихту из порошковых материалов, содержащую, мас.%:

Гранулированный сплав - 80

Борная кислота - 11

Сода кальцинированная - 1

Гидроокись кальция - 1

Силикокальций - 2

Флюс сварочный - 5

В качестве твердого сплава взят сплав ПГ-УСЧ-35, ТУУ-322-19-007-97, а в качестве сварочного флюса АН-348.

Предварительно перед получением порошковой смеси, за исключением сплава ПГ-УСЧ-35, все компоненты подвергали подготовительным технологическим операциям:

- просушиванию (известь при 200oC, сода при 100oC);

- размельчению;

- просеиванию на вибросите.

Смесь компонентов перемешивали в смесителе в течение 10 мин. Для получения однородной шихты для наплавки.

Аналогично были приготовлены еще четыре состава предлагаемой шихты с различным содержанием компонентов и составов.

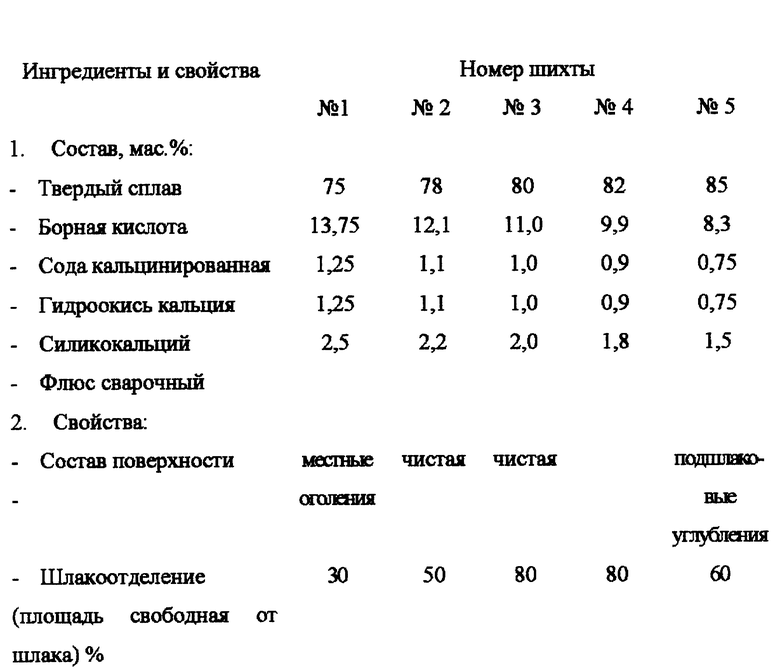

В таблице представлены составы испытуемых наплавочных шихт.

Каждый из приготовленных составов шихты был наплавлен на плоские образцы из стали марки Ст. 3 размерами 60х25х4 мм в одинаковом петлевом индукторе высокочастотной установки ВЧЧ-63/0,44. Высота наплавленного слоя составила 1,4-1,6 мм.

Полученные составы шихты на стальной поверхности имеют следующие свойства (см. таблицу).

Оптимальное содержание компонентов в шихте для индукционной наплавки находится в пределах, мас. %:

Твердый сплав - 78,0-82,0

Борная кислота - 9,9-1,1

Сода кальцинированная - 0,9-1,1

Гидроокись кальция - 0,9-1,1

Силикокальций - 1,8-2,2

Флюс сварочный - 4,5-5,5

При введении в шихту компонентов меньше нижнего предела наблюдается местное оголение поверхности сплава и частичное нерасплавление частиц. При этом шлакоотделение плохое, площадь свободная от шлака составляет до 30% поверхности.

При составе компонентова в пределах оптимальных поверхность наплавленного сплава чистая и площадь шлакоотделения составляет 80%. Если компоненты состава превышают допустимые пределы (см. таблицу), то мы имеем подшлаковые углубления на наплавляемой из-за излишнего количества вязкости шлака.

Использование предлагаемой шихты позволяет за счет химических реакций, протекающих при индукционно-металлургическом процессе получать в короткое время необходимый раскислитель борат кальция (известь) и борной кислоты, удешевляя стоимость шихты и одновременно повышая качество наплавки, т.к. предложенный состав шихты исключает выгорание основных легирующих и раскисляющих компонентов в 1,5-2,0 раза твердых сплавов с повышенным содержанием марганца.

В настоящее время, в связи с отсутствием производства бората кальция, предложенная шихта имеет большой спрос на предприятиях сельхозмашиностроения, железнодорожного транспорта, машиностроения при восстановлении изношенных узлов и деталей. Себестоимость такой шихты уменьшается, что отражается на цене восстановленных изделий, при условии соблюдения качества деталей и их служебных свойств.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФЛЮС ДЛЯ НАПЛАВКИ ТВЕРДЫХ СПЛАВОВ | 1997 |

|

RU2133181C1 |

| СОСТАВ ПОРОШКОВОГО МАТЕРИАЛА ДЛЯ ИНДУКЦИОННОЙ НАПЛАВКИ | 2008 |

|

RU2381884C1 |

| КОМПОЗИЦИЯ ДЛЯ ИНДУКЦИОННОЙ НАПЛАВКИ | 2001 |

|

RU2206438C2 |

| ПОРОШОК ДЛЯ ИЗНОСОСТОЙКОЙ ИНДУКЦИОННОЙ НАПЛАВКИ ДЕТАЛЕЙ | 2011 |

|

RU2480317C2 |

| ИНДУКЦИОННОЙ НАПЛАВКИ ТВЕРДЫХСПЛАВОВ | 1970 |

|

SU279324A1 |

| СПОСОБ ИНДУКЦИОННО-МЕТАЛЛУРГИЧЕСКОЙ НАПЛАВКИ | 2000 |

|

RU2192947C2 |

| КОМПОЗИЦИЯ ДЛЯ ИНДУКЦИОННОЙ НАПЛАВКИ | 1999 |

|

RU2154563C1 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ | 1999 |

|

RU2154561C1 |

| Флюс для индукционной наплавки твердых сплавов | 1991 |

|

SU1798096A1 |

| Порошковый состав для наплавки | 1974 |

|

SU504618A1 |

Шихта для индукционной наплавки содержит, мас.%: твердый сплав- 78-82; борная кислота - 9,9-12,1; сода кальцинированная - 0,9-1,1; гидроокись кальция - 0,9-1,1; силикокальций - 1,8-2,2; флюс сварочный - 4,5-5,5. Техническим результатом изобретения является повышение качества формирования наплавленного металла при наплавке твердых сплавов с повышенным содержанием марганца. 1 табл.

Шихта для индукционной наплавки, содержащая твердый сплав, силикокальций и сварочный флюс, отличающаяся тем, что она дополнительно содержит гидроокись кальция, борную кислоту и соду кальцинированную при следующем соотношении компонентов, мас.%:

Твердый сплав - 78,0 - 82,0

Борная кислота - 9,9 - 12,1

Сода кальцинированная - 0,9 - 1,1

Гидроокись кальция - 0,9 - 1,1

Силикокальций - 1,8 - 2,2

Флюс сварочный - 4,5 - 5,5

| 0 |

|

SU155722A1 | |

| Состав шихты для наплавки | 1990 |

|

SU1764912A1 |

| Состав шихты для наплавки | 1991 |

|

SU1757830A1 |

| Шихта для наплавки токами высокой частоты | 1973 |

|

SU551147A1 |

| Шихта для наплавки | 1975 |

|

SU532498A1 |

| Способ погашения междуслоевой толщи угля мощного пологопадающего пласта | 1960 |

|

SU146269A1 |

| ШИХТА ДЛЯ НАПЛАВКИ ТВЕРДОГО СПЛАВА | 0 |

|

SU164195A1 |

Авторы

Даты

2000-04-27—Публикация

1998-08-24—Подача