Изобретение относится к машиностроению, в частности к технологии индукционной наплавки износостойких порошковых сплавов, например, для узлов трения и подвижных сопряжений машин и оборудования транспортной техники, в том числе вагонов, локомотивов, путевых дорожных машин, деталей верхнего строения пути.

В настоящее время на железнодорожном транспорте существует проблема быстрого износа пар трения, работающих при больших динамических нагрузках, например, гасители колебаний, шарнирно-поворотные устройства, вал-втулки рессорной и балансирной подвесок и т.д.

Согласно существующей технологии износы этих узлов устраняют электродуговым способом наплавки с последующей механической обработкой или по технологии Инженерного центра "Сплав" индукционно-металлургическим способом.

Анализируя оптимизацию работы пар трения после индукционной наплавки, в Инженерном центре "Сплав" МПС РФ были обнаружены новые возможности рекристаллизации металла, причем не статической, которая хорошо известна, а динамической, которая возникает в зоне контакта сплавов металлов при высоких нагружениях или при ударах взаимодействующих поверхностей трения, работающих в режиме сухого трения.

Работа над уменьшением износа в парах трения при динамических нагрузках позволила принципиально по-новому использовать явление динамической рекристаллизации металла на практике, повысив износостойкость фрикционных пар на несколько порядков.

Известен способ, который реализуется во фрикционном элементе с управляемыми триботехническими характеристиками (см. пат. RU 2065098, кл. F 16 F 3/08, Б.И. 22, 1996), заключающийся в том, что при возвратно-поступательном движении фрикционных пар скорости их меняют от V0=0 до Vmax=mах путем подбора материала, от которого и зависят коэффициенты трения от f1...fn и износостойкостью j0...j0n.

Однако в данном техническом решении рассматривался вопрос работы сил трения и износа, но не решался вопрос о влиянии удельных контактных давлений, температурных полей и площадей контакта пар трения, работающих без смазки в режиме сухого трения, а это в свою очередь не позволило затронуть такие проблемы, как влияние явлений рекристаллизации в пятнах контакта пар трения и возможности управления их износостойкостью в процессе их приспосабливаемости.

За прототип выбран способ упрочнения узлов трения (см. книгу Д. Бакли "Поверхностные явления при адгезии и фрикционном взаимодействии", М., Машиностроение, 1986, стр. 86-87), в котором описан процесс рекристаллизации при статическом нагружении химически чистого железа.

Недостатком известного способа является то, что электролитически очищенное железо невозможно использовать в парах трения с большими динамическими нагрузками, так как предел текучести таких металлов значительно ниже допустимого, что приведет к деформациям и низкой износостойкости.

В парах трения обычно работают с износостойкими сталями или сплавами, при этом если пара работает в ударных динамических нагрузках, то эффект рекристаллизации напрямую зависит от удельного давления и температуры пятен контакта. Исходя из этих обстоятельств важным фактором является необходимость в управлении явлением рекристаллизации для повышения износостойкости пар трения.

Техническая задача предлагаемого изобретения состояла в разработке способа, позволяющего управлять износостойкостью пар трения при динамических нагрузках.

Поставленная задача достигается тем, что в известном способе управления износостойкостью пар трения при динамических нагрузках, включающем наплавку износостойкого материала и его динамическую рекристаллизацию при контакте фрикционных поверхностей, наплавку ведут материалом из износостойких сплавов, претерпевающих при контакте аустенитное превращение в зоне контакта с образованием мелкодисперсной карбидной фазы с размером зерен 2-8 мкм и микротвердостью Н0,98 12000-17000 МПа и образующих в зоне контакта окисную пленку, а динамическую рекристаллизацию обеспечивают тем, что удельное давление при контакте не превышает 1100 кг/см2 при сохранении упругопластических свойств наплавленных износостойких сплавов.

Кроме того, толщина окисной пленки, образующейся в зоне контакта, составляет 0,2-0,3 мкм.

При этом, наплавку проводят индукционно-металлургическим способом.

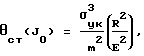

На фиг. 1 изображен график изменения износов различных материалов в зависимости от нагрузки;

фиг.2 - поверхности трения контробразцов различных пар:

а) пара 20Г1ФЛ+20Г1ФЛ

б) пара УСЧ35+20Г1ФЛ

в) пара С27+УСЧ35;

фиг. 3 - микроструктура поверхностного слоя контробразцов в поперечном сечении шлифа:

а) пара 20Г1ФЛ+20Г1ФЛ

б) пара УСЧ35+20Г1ФЛ;

фиг.4 - микроструктура наплавленного металла на поверхности трения:

а) поверхность наплавленного металла С27 (с увеличением 250 крат)

б) поверхность наплавленного металла С27 (с увеличением 800 крат).

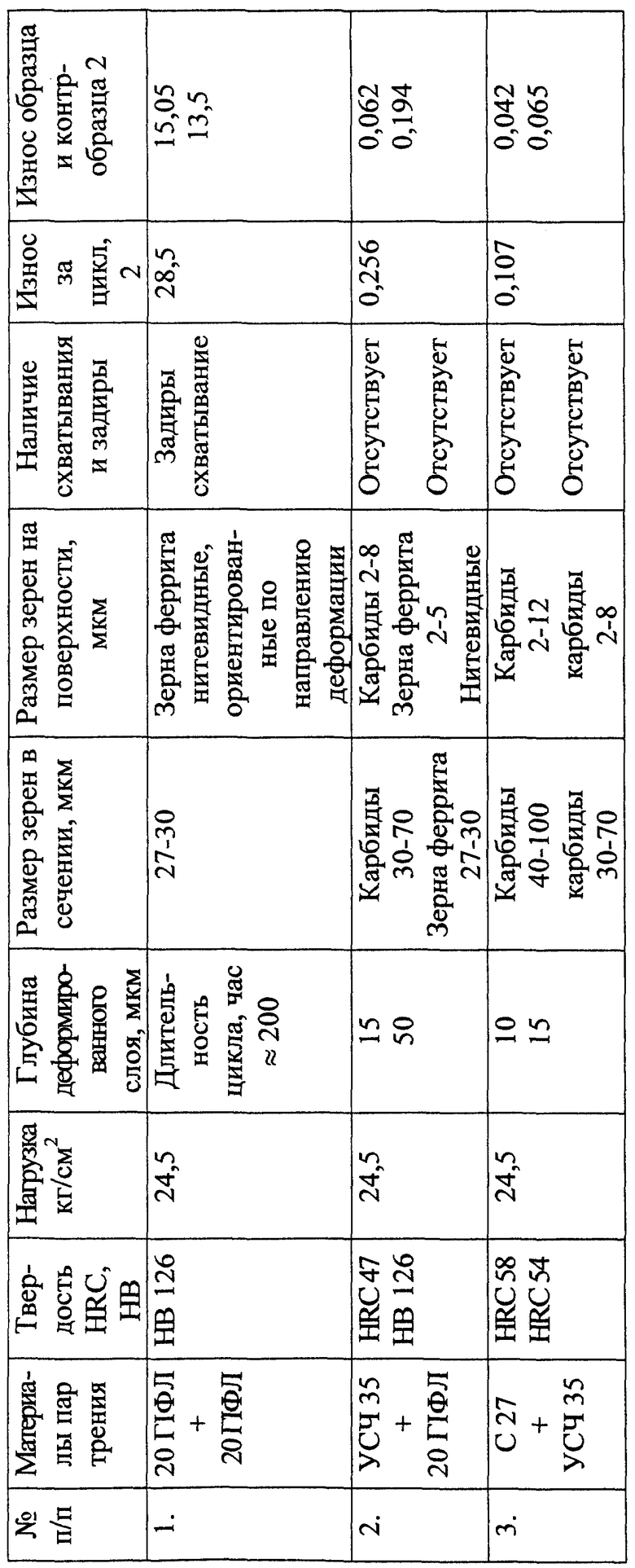

Таблица основных результатов испытаний пар трения приведена в конце описания.

Предложенный способ осуществляется следующим образом.

Фрикционные поверхности различных пар трения, например гасители колебаний, шарнирно-поворотные устройства, вал-втулка рессорной и балансирной подвесок, наплавляли износостойкими сплавами, используя эффект динамической рекристаллизации.

Для проведения наплавки пары трения предварительно подбирают материалы, а именно твердые сплавы, которые соответствовали бы следующим критериям.

Во-первых, износостойкие поверхности пары трения должны иметь удельные нагрузки, не превышающие пластических деформаций металла.

Для повышения износостойкости пар трения в динамической системе узлов трения необходимо соблюдать условия, когда удельная нагрузка P(σук) снижается до пределов σ = 1100 кг/см2, сохраняя при этом упругопластические свойства металлов.

Рассмотрим статическую износостойкость, например, пары трения колесо-рельс согласно формуле Герца-Беляева (см. книгу А.Ф. Золотаревский "Термически упрочненные рельсы", М., Транспорт, 1976, стр.30).

где θст(J0) - статическая контактная прочность рельса, кг/см2;

σук - удельные контактные давления, кг/см2;

R - радиус колеса, см;

m - коэффициент, учитывающий площадку контакта; зависит от площади контакта взаимодействующих поверхностей;

Е - модуль упругости Юнга, учитывающий упругопластические свойства металлов, кг/см2.

Величины R и Е постоянны для данных металлов и мало значимы. Исходя из этого, рассматривая износостойкость с позиции динамических нагрузок P(σук) и коэффициента, учитывающего площадь S(m) контакта, износостойкость J0, износ пары трения можно выразить в следующей зависимости:

где Р - нагрузка фактическая, кг;

S - площадь контакта, см2.

Поэтому работу необходимо проводить со сплавами, у которых упругопластические свойства значительно выше, чем у сталей (см. фиг.1).

Таким образом, нагрузки в контактах трения должны обеспечивать пластическую деформацию выступов металла, приводящую к их перекристаллизации.

Во-вторых, в тонких поверхностных слоях в процессе трения создаются температуры в пределах 0,4-0,7 температуры плавления сплавов. Это объясняется тем, что температуры контактируемых поверхностей в парах трения значительно выше, чем у чистых металлов. В рассматриваемом процессе температуры достигают 1500-2000oС.

Температуру рекристаллизации при динамическом трении значительно снижают, так в сплавах температура снижается с 1200-1300oС до 400-600oС.

В-третьих, силовое воздействие в условиях изнашивания вызывает в метастабильных структурах структурные превращения под действием температуры. В зонах контакта вследствие локальных температурных вспышек в наплавленном металле происходит отпуск аустенита с выделением мелкодисперсных карбидов с частичным образованием вторичного мартенсита. Кроме того, воздействие постоянно приложенной нагрузки вызывает измельчение карбидной фазы.

В результате на поверхности трения получаем мелкодисперсную карбидную фазу размером 2-8 мкм с микротвердостью Н0,98 12000-17000 МПа закрепленной в пластической матрице, что обеспечивает значительное повышение износостойкости.

Исходя из вышеизложенного можно сделать вывод, что в результате динамической рекристаллизации и окисления контактных поверхностей вершины выступов разрушаются за счет переноса окисной пленки на изнашиваемую поверхность (более мягкую), количество контактируемых точек увеличивается, удельные давления в контактных точках снижаются, что дает уверенность утверждать о возможности в управлении износостойкостью пар трения при динамическом нагружении.

Пример. Проводились исследования различных пар трения (три варианта), где образцы (II и III варианты) были наплавлены индукционно-металлургическим способом износостойкими сплавами, а затем подвергались испытаниям на установке (на чертежах не показано), осуществляя возвратные плоскопараллельные перемещения.

Режим испытания: нагрузка - 24,5 кг/см2; цикл испытания - 2 часа.

Материалы вариантов: I пара - 20Г1ФЛ + 20Г1ФЛ; II пара - УСЧ35 + 20ПФЛ; III пара - С27+УСЧ35.

Вариант I.

Контрольная пара трения без упрочнения наплавкой, образцы из стали 20Г1ФЛ (последняя широко используется в подвижном составе железнодорожного транспорта).

Испытания показали.

Под нагрузкой в условиях пластической деформации в точках фактического контакта поверхностей активизируются силы сцепления между атомами металлов, что приводит к адгезии на ограниченных участках, приводящей к схватыванию первого рода (см. фиг. 2,а).

Известно, что при трении металлических поверхностей образуется окисная пленка, но в данном случае из-за низкой твердости стали 20Г1ФЛ, окисная пленка разрушается, создавая благоприятные условия для структурных превращений под действием тепла. На поверхности образца образуются выступы или гребешки высотой 1000 мкм и впадины глубиной до 70 мкм.

Микроструктура исследовалась в поперечном сечении (см. фиг.3,а). В самом поверхностном слое вследствие наволакивания металла отпечатки микротвердости проваливаются. Глубина деформированного металла примерно 200 мкм, причем в поверхностном слое на глубину примерно 40 мкм, вследствие рекристаллизации имеет место субструктурное упрочнение. Последнее происходит при горячей деформации при (0,4-0,7)Тпл. Размер зерен меньше 10 мкм. При трении пары 20Г1ФЛ по 20Г1ФЛ суммарный износ за цикл составил 28,5 г.

Вариант II.

Провели испытания пары трения, где один из образцов предварительно наплавили индукционно-металлургическим способом износостойким сплавом УСЧ35 (ТУ У 322-19-007-97), а второй выполнен из стали 20Г1ФЛ.

Испытания показали, что в данной паре трения процесс схватывания отсутствует (см. фиг.2,б), износ контробразца из стали 20Г1ФЛ составил 0,194 г или уменьшился в 70 раз. Износ наплавленного образца составил 0,062 г или уменьшился в 240 раз. Такое повышение износостойкости объясняется следующими факторами.

Во-первых, структурным превращениям на поверхности сплава УСЧ35, в его поверхностных слоях происходит распад перенасыщенного твердого раствора или аустенитное превращение с выделением упрочняющей фазы - карбидов железа, хрома, марганца размером меньше 10 мкм (исходные составили 30-70 мкм). При этом образуется мелкодисперсная карбидная фаза с размером зерен 2-8 мкм и микротвердостью Н0,98 12000-17000 МПа, распределенных в пластической матрице (см. фиг.4,а,б), обеспечивая хорошую устойчивость в условиях трения.

Во-вторых, высокие упругие свойства наплавленного металла (структурные составляющие - карбиды и зерна твердого раствора) практически не испытывают пластическую деформацию (см. фиг. 3,в), что неизбежно приводит к уменьшению удельного давления, не превышающего 1100 кг/см2, так как увеличивается фактическая площадь контакта и уменьшается глубина взаимного внедрения.

В-третьих, в зоне контакта образуется окисная пленка, составляющая 0,2-0,3 мкм. Последняя переносится с наплавленного образца на сталь контробразца (см. фиг. 3,б), повышая его износостойкость.

Рельеф поверхности практически ровный.

Вследствие динамической рекристаллизации пластическая деформация распространяется на глубину до 50 мкм, субструктура образуется на глубине до 30 мкм.

Вариант III.

Исследовалась пара трения из образцов, поверхности которых были наплавлены твердыми сплавами С27+УСЧ35.

Испытания показали, что износ такой пары составил 0,042-0,065 г за цикл, пара трения, обе контактирующие поверхности которой представлены твердыми сплавами, имеет износостойкость в 260 раз выше, чем у варианта I.

При маленькой толщине пленки ее твердость практически одинакова с микротвердостью карбидов Н0,98 11700-12200 МПа, за счет высокой прочности (см. фиг.2,в) и хорошей связи с наплавленным металлом.

Анализируя результаты трибологических испытаний и металловедческих исследований, сделали следующие выводы.

1. При трении пары 20Г1ФЛ+20Г1ФЛ происходит "схватывание" первого рода, ведущее к значительному износу - 13,5-15 г за цикл испытаний.

2. При упрочнении наплавкой сплавом УСЧ35 одного из элементов пары отсутствует "схватывание" и значительно возрастает износостойкость:

стали 20Г1ФЛ - в 70 раз;

сплава УСЧ35 - в 240 раз.

3. Упрочнение двух элементов пары трения приводит к повышению износостойкости в 270 раз.

Исходя из сопоставления экспериментальных данных можно сделать такое заключение (см. фиг.1), что зависимость износа материалов от нагрузок распределяется следующим образом:

- кривая А показывает: стали с НВ=150 при малых нагрузках переходят от окислительного износа к схватыванию;

- кривая Б показывает: стали с твердостью 40-50HRC - порог схватывания происходит при значительно больших нагрузках, что объясняется тепловым разупрочнением (отпуск закаленной структуры в пятнах контакта);

- кривая В показывает: износостойкие сплавы с твердостью 40-50HRC - схватывание износостойких сплавов осуществляется при очень высоких нагрузках, превышающих контактную прочность материала. Высокий порог схватывания объясняется тем, что в результате динамической рекристаллизации поверхности сплава и контробразца становятся более гладкими, и пятно контакта увеличивается, что приводит к уменьшению контактного давления, вызывающего снижение температуры трения в пятнах контакта и резкому уменьшению износа.

Использование предлагаемого изобретения позволяет управлять износостойкостью пар трения при динамических нагрузках за счет динамической рекристаллизации, которая положительно влияет на износостойкость фрикционных поверхностей, упрочненных сплавами индукционно-металлургическим способом. В результате это позволяет снизить удельные нагрузки в два раза, что приводит к повышению износостойкости упрочненных пар трения на порядок и выше (в 12 раз), увеличивая тем самым срок службы деталей узлов трения, что экономит материалы, энергетические и трудовые ресурсы при эксплуатации машин и оборудования в любой отрасли машиностроения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАПЛАВЛЕННОГО МЕТАЛЛА С ЗАДАННЫМИ СВОЙСТВАМИ ПРИ АВТОМАТИЧЕСКОЙ ДУГОВОЙ НАПЛАВКЕ | 1999 |

|

RU2175905C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ОПОРНЫХ ПОВЕРХНОСТЕЙ НЕСУЩИХ ДЕТАЛЕЙ ТЕЛЕЖЕК ГРУЗОВЫХ ВАГОНОВ | 2008 |

|

RU2394673C1 |

| КОМПОЗИЦИЯ ДЛЯ ИНДУКЦИОННОЙ НАПЛАВКИ | 1999 |

|

RU2154563C1 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ | 1999 |

|

RU2154561C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОВЕРХНОСТЕЙ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2000 |

|

RU2192949C2 |

| СПОСОБ УПРОЧНЕНИЯ ИНДУКЦИОННОЙ НАПЛАВКОЙ ДЕТАЛЕЙ | 1998 |

|

RU2138377C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ОПОРНЫХ И НАПРАВЛЯЮЩИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ТЕЛЕЖЕК ГРУЗОВЫХ ВАГОНОВ | 2008 |

|

RU2394672C1 |

| КОМПОЗИЦИЯ ДЛЯ ИНДУКЦИОННОЙ НАПЛАВКИ | 2001 |

|

RU2206438C2 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ | 1997 |

|

RU2120363C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ЗВЕЗДОЧЕК ПРИВОДНЫХ ЦЕПЕЙ | 2000 |

|

RU2173246C1 |

Изобретение относится к машиностроению, а именно к технологии индукционной наплавки износостойких порошковых сплавов, например, для узлов трения и подвижных сопряжении машин и оборудования транспортной техники, в том числе вагонов, локомотивов, путевых дорожных машин, деталей верхнего строения пути. Сущность изобретения: в способе, включающем индукционно-металлургическую наплавку износостойкого материала и его динамическую рекристаллизацию при контакте фрикционных поверхностей, наплавку ведут материалом из износостойких сплавов, претерпевающих при контакте аустенитное превращение в зоне контакта с образованием мелкодисперсной карбидной фазы с размером зерен 2-8 мкм и микротвердостью Н0,98 12000-17000 МПа и образующих в зоне контакта окисную пленку, а динамическую рекристаллизацию обеспечивают тем, что удельное давление при контакте не превышает 1100 кг/см2 при сохранении упругопластических свойств наплавленных износостойких сплавов. Толщина окисной пленки, образующейся в зоне контакта, составляет 0,2-0,3 мкм. Техническим результатом изобретения является возможность управления износостойкостью пар трения при динамических нагрузках. 2 з.п. ф-лы, 4 ил., 1 табл.

| БАКЛИ Д | |||

| Поверхностные явления при адгезии и фрикционном взаимодействии | |||

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

| ФРИКЦИОННЫЙ ЭЛЕМЕНТ С УПРАВЛЯЕМЫМИ ТРИБОТЕХНИЧЕСКИМИ ХАРАКТЕРИСТИКАМИ | 1992 |

|

RU2065098C1 |

| СПОСОБ УПРОЧНЕНИЯ ИЗНАШИВАЕМЫХ ПОВЕРХНОСТЕЙ РЕЛЬСА И КОЛЕСА | 1994 |

|

RU2080231C1 |

| RU 94005917 C1, 22.02.1994. | |||

Авторы

Даты

2002-11-20—Публикация

1999-08-18—Подача