Изобретение относится к области электродуговой наплавки износостойких сплавов, в частности к составу порошковой проволоки, и может быть использовано для повышения стойкости деталей оборудования, работающих на истирание при значительных контактных нагрузках в условиях длительного температурно-силового воздействия, например прессового инструмента горячего деформирования.

Известна шихта порошковой проволоки для сварки и наплавки коррозионностойких сталей (авторское свидетельство СССР № 632525, B23k 35/36, опубл. БИ №42, 1978 г.), содержащая компоненты в следующем соотношении, вес.%:

Металл, полученный после наплавки порошковой проволокой с шихтой предложенного состава, имеет аустенитно-ферритную структуру и обеспечивает высокую коррозионную стойкость в различных средах. Однако твердость такого металла очень низка, что не обеспечивает какой-либо износостойкости наплавленных деталей оборудования.

Известна порошковая проволока для наплавки инструмента горячего деформирования (авторское свидетельство СССР № 260377, B23k 35/30, опубл. БИ №3, 1970 г.), состоящая из металлической оболочки и порошкообразной шихты следующего соотношения, вес.%:

Предлагаемая проволока после наплавки и старения обеспечивает получение классической мартенситно-стареющей стали со структурой безуглеродистого железоникелевого мартенсита с выделением упрочняющих интерметаллидных фаз типа Ni3Ti и Ni3Аl, которые очень склонны к растворению при рабочих температурах, превышающих температуру старения, при которой они образовались. Кроме того, металл, наплавленный этой проволокой, имеет недостаточную твердость после окончательной термообработки (до 52 HRC), что в общем итоге обуславливает низкую износостойкость такого металла при работе на истирание в условиях повышенных температур.

Известна порошковая проволока для наплавки деталей машин, работающих при повышенных температурах до 550°C в условиях интенсивного абразивного и ударно-абразивного износа, в частности для наплавки бил молотковых дробилок (авторское свидетельство СССР №551150, B23k 35/368, опубл. БИ №11, 1977 г.), состоящая из стальной малоуглеродистой оболочки и порошкообразной шихты в следующем соотношении компонентов, вес.%:

Структура металла, наплавленного предлагаемой проволокой, помимо твердых боридов, карбоборидов, карбидов имеет мягкую основу-матрицу с достаточно высоким содержанием нестабильного аустенита, обеспечивающего повышение ударной вязкости металла. При высоких удельных давлениях в условиях контактно-ударного нагружения такой материал самоупрочняется за счет наклепа и фазовых превращений с образованием более прочных структурных составляющих. В условиях работы металла на истирание без ударных нагрузок он имеет пониженную износостойкость.

Наиболее близкой по химическому составу является порошковая проволока, предназначенная для механизированной наплавки деталей, работающих при повышенных температурах (авторское свидетельство СССР №280211, B23k 35/36, опубл. БИ №27, 1970 г.), состоящая из оболочки на основе железа и порошкообразной шихты в следующем соотношении компонентов, вес.%:

Предлагаемая проволока после наплавки и старения обеспечивает структуру безуглеродистого мартенсита, упрочненного интерметаллидными фазами. В этой проволоке в связи с дефицитностью кобальта и никеля они частично заменены соответственно на ванадий и марганец. Такой металл имеет повышенную пластичность и недостаточный эффект повышения твердости после старения, что обуславливает его пониженную стойкость при работе на истирание.

Технической задачей предлагаемого изобретения является создание такого состава порошковой проволоки, который обеспечивал бы получение наплавленного металла с существенным эффектом вторичного твердения после старения, высокой теплостойкостью и износостойкостью при трении металла о металл. Такие эффекты могут быть получены при получении металла с мартенситной структурой, упрочненной труднорастворимыми мелкодисперсными фазами с повышенной твердостью.

Технический результат достигается за счет того, что в порошковую проволоку, состоящую из низкоуглеродистой стальной оболочки и шихты, содержащей никель, молибден, марганец, кобальт, ванадий, титан, алюминий, железо, дополнительно введены кремний, карбид бора, диборид титана, диборид циркония и кремнефтористый натрий при следующем соотношении компонентов, маc.%:

В наплавленном металле допускается содержание углерода до 0,15% без заметного ухудшения эффекта дисперсионного твердения. Для изготовления порошковой проволоки используют как чистые порошки металлов, так и порошки ферросплавов, варьируя состав шихты в зависимости от способа наплавки с учетом коэффициентов перехода легирующих элементов в наплавленный металл. Наплавка предложенной проволокой может производиться под фторидными флюсами либо в аргоне.

Введение никеля снижает температуру точки прямого мартенситного превращения, и при содержании его в металле свыше 9% создаются условия для получения чисто мартенситной структуры при любых скоростях охлаждения. Благодаря наличию никеля в металле образуется мартенситная матрица с высокой плотностью дислокаций, способных двигаться, что создает условия для протекания пластической деформации и тем самым придает мартенситу достаточную пластичность. Никель может как непосредственно участвовать в образовании упрочняющих фаз с алюминием и титаном, так и усиливать эффект старения за счет уменьшения предела растворимости молибдена в твердом растворе α-железа.

Молибден повышает теплостойкость и прочность наплавленного металла. Наличие молибдена способствует дисперсионному твердению при нагревах до 550÷700°C в процессе эксплуатации наплавленных деталей. При этом образуются упрочняющие фазы Fe2Mo и Ni3Мо, которые преимущественно выделяются на дислокациях в теле зерна, не снижая пластических свойств стали после старения.

Введение марганца вызвано тем, что относительное содержание никеля в наплавленном металле должно быть в пределах 13÷16%. В связи с дефицитностью никеля две его части можно заменить одной частью марганца, с таким расчетом, чтобы наплавленный металл находился в мартенситной области. Вместе с тем марганец способствует дисперсионному твердению стали. В процессе старения марганец значительно повышает прочность наплавленного металла вследствие аллотропических превращений. Наличие марганца обеспечивает высокую отпускную прочность и твердость металла.

Кобальт введен для повышения прочности, теплостойкости и пластичности твердого раствора, поскольку он повышает температуру обратного α→γ перехода. Он придает склонность наплавленного металла к дисперсионному твердению за счет выделения интерметаллидных образований и способствует равномерному распределению примесных атомов углерода и выделенных в процессе старения упрочняющих фаз.

Подобным же образом, но в меньшей степени воздействует ванадий, поэтому в связи с дефицитностью кобальта часть его заменена ванадием. Кроме того, ванадий является хорошим модификатором, позволяющим значительно измельчить зерно, предупреждает рост крупных столбчатых кристаллов, в результате чего устраняется возможность образования «горячих» трещин и улучшаются физико-механические свойства наплавленного металла.

Введение в состав шихты титана и алюминия позволяет упрочнить наплавленный металл в процессе отпуска интерметаллидными фазами типа Ni3Ti и Ni3Аl. Кроме того, титан и алюминий повышают теплостойкость стареющего наплавленного металла при высоких температурах.

Присутствие кремния в сталях, легированных молибденом, титаном и алюминием, увеличивает степень упрочнения наплавленного металла при старении. Кремний существенно снижает предел растворимости молибдена в твердом растворе α-железа, увеличивая количество и дисперсность выделяющейся упрочняющей фазы при старении. Введение 1% кремния равносильно дополнительному введению 2-3% молибдена. Наличие кремния в наплавленном металле до 1,5% не приводит к снижению его пластических свойств.

Используя результаты исследований, изложенных в работе (Шеенко И.Н., Орешкин В.Д., Репкин Ю.Д. Современные наплавочные материалы на основе тугоплавких соединений. - Киев: Наукова думка, 1970. - 163-166 с.), в состав шихты введена комплексная добавка: 0,5÷1,5% карбида бора, 1,5÷2,5% диборида титана и 0,5÷1,5% диборида циркония. Введение таких боридных соединений ведет к выделению в структуре наплавленного металла боридной эвтектики, которая, располагаясь в виде каркаса между кристаллами мартенсита, воспринимает часть нагрузки от удельных давлений и контактного взаимодействия и рассредоточивает ее на большую площадь поверхности, что увеличивает стойкость наплавленного металла против задирания, работающего в условиях истирания. Кроме того, боридная эвтектика препятствует «зернограничной ползучести», повышает стойкость против образования горячих трещин. При этом ванадий, молибден, цирконий и титан под воздействием высоких (до 700°C) температур образуют мелкодисперсные труднорастворимые высокопрочные бориды, карбиды и карбобориды, способствующие увеличению износостойкости наплавленного металла при повышенных температурах, повышая его вязкость и разгаростойкость.

Введение кремнефтористого натрия в количестве 0,5-0,8% в состав порошковой проволоки позволило уменьшить опасность образования пор в наплавленном металле.

Железный порошок необходим для получения расчетного коэффициента заполнения порошковой проволоки, что обеспечивает получение металла требуемого химического состава. Также железный порошок способствует равномерности плавления шихты и оболочки, что улучшает сварочно-технологические свойства порошковой проволоки.

Оболочку изготавливали из армко-железа по ГОСТу 3836-83 сечением 15×0,5 мм при коэффициенте заполнения 36,8÷42,7%.

Для количественной оценки воздействия легирующих элементов на свойства наплавленного металла по известной технологии были изготовлены 6 составов порошковой проволоки: 2, 3 и 4 - составы предлагаемой проволоки, 1 и 5 - составы с содержанием компонентов, выходящим за пределы, 6 - состав прототипа, приведенные табл.1.

Порошковыми проволоками ⌀ 3 мм на аппарате А-820 М под флюсом АНФ-6 выполнялась трехслойная наплавка на ребро пластин из стали 45 толщиной 20 мм. Из наплавленного металла изготавливались образцы для проведения исследований по известным методам.

Дюрометрические исследования проводили на образцах из наплавленного металла после наплавки, старения (500°C - 2 ч) и отпуска (старение при 500°C - 2 ч + выдержка при 700°C - 2 ч): твердость по Роквеллу измеряли на приборе Wolpert Group Model 600MRD (за величину твердости бралось среднее значение твердости - 5 замеров); твердость по Виккерсу измеряли на приборе Wolpert Group 402MVD при нагрузке Р=100 г. Испытания на износостойкость проводили на образцах из наплавленного металла после старения (500°C - 2 ч) по известной методике (Ламзин А.Г. Метод испытания материалов, работающих при трении в условиях циклических теплосмен. - Сб. «Трение и изнашивание при высоких температурах». - М.: Наука, 1973. - 15-16 с.). Результаты испытаний выражались в виде коэффициента относительной износостойкости ε, численно равного отношению глубины выработанной канавки в миллиметрах у эталона (сталь 3Х2В8 после закалки 1100°C и отпуска при 550°C) к глубине канавки испытуемого металла за одинаковое время. Результаты дюрометрических исследований и испытаний на износостойкость сведены в табл.2.

Как видно из таблицы 2, наилучшими свойствами обладает металл, полученный порошковыми проволоками 2, 3 и 4 состава. Данные составы, в отличие от состава 5, позволяют получать наплавленный металл, который в исходном состоянии обладает твердостью 35÷41 HRC, что позволяет удовлетворительно обрабатывать его режущим инструментом, не проводя операцию отжига. После термообработки наплавленный металл, полученный предлагаемыми составами порошковой проволоки, превосходит металл, полученный проволокой-прототипом, по твердости после старения в 1,04-1,16 раза, по твердости после отпуска в 1,18-1,31 раза и по износостойкости в 2,65-3,02 раза.

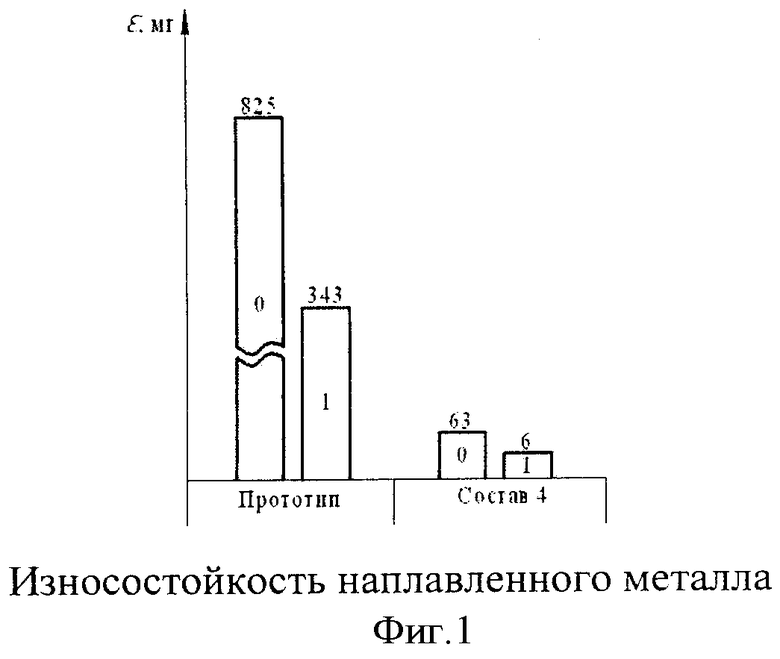

Также износостойкость наплавленного металла изучали на машине трения ИИ 5018 при сухом трении по схеме «диск - колодка» (материал диска - сталь У7, твердость 63 HRC; нагрузка на образец 600 Н, скорость вращения диска 0,28 м/с, температура контактируемых поверхностей 550…600°C). Весовой износ образцов регистрировался после каждых 6 мин испытаний (100 м) на общем пути трения 400-420 м. Измерение величины износа образцов осуществлялось весовым методом с использованием аналитических весов A&D HR-200. Погрешность измерения массы образца составляла 0,5 мг.

Как показали эксперименты, металл состава 4 в состоянии после наплавки превосходит по износостойкости прототип в 13 раз, а после старения в 57 раз (фиг.1). 0 - после наплавки; 1 - после старения (при 500°C - 2 ч).

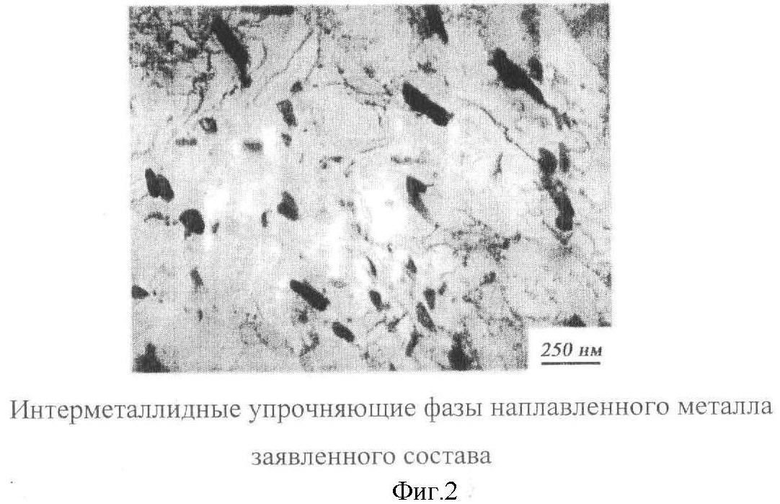

Исследование структуры наплавленного металла проводили на шлифах с использованием оптического микроскопа Olympus GX-41 и на фольгах с использованием просвечивающего электронного микроскопа ЭМВ-100Л.

Как показали металлографические исследования, повышенную износостойкость металла, наплавленного порошковой проволокой заявленного состава, можно объяснить тем, что он представляет собой композиционную структуру, состоящую из многокомпонентных карбоборидных фаз - M23(C, B)6 и M7(C, B)3 на основе Fe, V, Мо, Ti, Zr, расположенных в виде каркаса в матрице безуглеродистого мартенсита (α - твердый раствор), упрочненного интерметаллидными фазами Ni3Ti, N3Аl и Fe2Mo (фиг.2).

Металл, полученный предложенной порошковой проволокой, обладает высокой прочностью, теплостойкостью и износостойкостью, что позволяет значительно повысить стойкость прессового инструмента горячего деформирования в условиях длительного температурно-силового воздействия.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРОШКОВАЯ ПРОВОЛОКА | 2012 |

|

RU2514754C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2010 |

|

RU2429957C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2019 |

|

RU2704338C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2011 |

|

RU2467855C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2018 |

|

RU2679374C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2020 |

|

RU2736537C1 |

| Порошковая проволока | 2017 |

|

RU2676383C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2018 |

|

RU2682940C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2018 |

|

RU2679373C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2018 |

|

RU2679372C1 |

Изобретение относится к области электродуговой наплавки износостойких сплавов, в частности к составу порошковой проволоки. Порошковую проволоку используют для повышения стойкости деталей оборудования, работающих на истирание при значительных контактных нагрузках в условиях длительного температурно-силового воздействия, например прессового инструмента горячего деформирования. Порошковая проволока состоит из низкоуглеродистой стальной оболочки из армко-железа и порошкообразной шихты. Порошковая проволока содержит никель, молибден, марганец, кобальт, ванадий, титан, алюминий, кремний, карбид бора, диборид титана, диборид циркония, кремнефтористый натрий, железный порошок, стальную оболочку. Для изготовления порошковой проволоки используют как чистые порошки металлов, так и порошки ферросплавов. Состав шихты варьируют в зависимости от способа наплавки. Наплавка порошковой проволокой с данным составом шихты может производиться под фторидными флюсами либо в аргоне. Техническим результатом изобретения является создание состава порошковой проволоки, который обеспечивает получение наплавленного металла с эффектом вторичного твердения после старения, высокой теплостойкостью и износостойкостью при трении металла о металл. 2 ил., 2 табл.

Порошковая проволока, преимущественно для наплавки изделий, работающих на истирание при значительных контактных нагрузках в условиях длительного температурно-силового воздействия, состоящая из низкоуглеродистой стальной оболочки из армко-железа и порошкообразной шихты, содержащей никель, молибден, марганец, кобальт, ванадий, титан, алюминий, железный порошок, отличающаяся тем, что шихта дополнительно содержит кремний, карбид бора, диборид титана, диборид циркония и кремнефтористый натрий при следующем соотношении компонентов проволоки, мас.%:

| ПОРОШКОВАЯ ПРОВОЛОКА | 0 |

|

SU280211A1 |

| Состав порошковой проволоки | 1975 |

|

SU551150A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2007 |

|

RU2356714C2 |

| EP 0001295672 A1, 26.03.2003 | |||

| JP 62033094 A, 13.02.1987. | |||

Авторы

Даты

2012-11-27—Публикация

2011-09-14—Подача