Изобретение относится к пищевой промышленности, в частности - к оборудованию хлебопекарного производства и может быть использовано для приготовления взбивного бездрожжевого теста.

Известна месильно-сбивальная машина, содержащая месильную камеру с крышкой, месильный орган с электродвигателем, устройство для выгрузки готового продукта. При этом месильная камера выполнена герметичной и снабжена рубашкой охлаждения, при этом нижняя часть камеры выполнена в форме полусферы, в верхней части которой проходит вал с насаженным на него месильным органом. Месильный орган установлен горизонтально с минимальным зазором относительно днища и представляет собой четыре полукольца, расположенные под углом 90° относительно друг друга. В крышку вмонтирован золотник для сброса избыточного давления, месильная камера сообщается с компрессором и ресивером, причем камера и электродвигатель закреплены на станине – RU 2457681 C2, 2010 г.

Недостаток известной машины состоит в том, что она предназначена только для периодического способа производства, при этом отсутствует возможность получать тесто с одинаковыми параметрами от замеса к замесу.

Известен гомогенизатор хлебного теста, содержащий корпус с загрузочным и разгрузочным отверстиями, размещённый в нём полый вал со шнеком, конец которого проходит через полый усечённый конус, крыльчатку, разделительный конус и приспособление для удаления тестовой смеси, на полом валу с зазором закреплён посредством стержней диск с лопастями, размещённый у меньшего основания усечённого конуса, на внутренней боковой поверхности которого выполнены изогнутые канавки, лопасти крыльчатки выполнены гребенчатыми и установлены с зазором по отношению к разделительному конусу – SU 1472018 A1, 1989 г.

Недостаток известного гомогенизатора состоит в том, что возможен только периодический способ производства, при этом невозможно получать тесто с постоянными параметрами от замеса к замесу, а также отсутствует возможность дополнительного насыщения теста воздухом (газом) и его равномерного распределения.

Известна универсальная машина для обработки пищевых продуктов, содержащая установленный на основании барабан с загрузочным бункером, расположенным в нижней части выпускным патрубком с заслонкой, шарнирно установленной торцовой крышкой с отверстием, через которое проходит вал с установленной на нём Г-образной лопастью и смонтированный над ней консольно установленный горизонтальный вал со сменными инструментами для размельчения, резания, замешивания, эмульгирования, и двигателем на основании. При этом заслонка выполнена в виде одной пластмассовой детали, изогнута по дуге окружности барабана, имеет горизонтальные выступы, расположенные в её нижней части по периметру. На выпускном патрубке имеются съёмные направляющие для установки в них горизонтальных выступов заслонки. Диаметр отверстий, выполненных в торцовой крышке и противоположной стенке барабана, существенно больше диаметров установленных в них валов, а между валами и кромками отверстий размещены уплотнения скольжений - SU 1607682 A3, 1990 г.

Недостаток известной универсальной машины состоит в том, что отсутствует возможность непрерывного способа производства и дополнительного насыщения массы воздухом (газом) и его равномерного распределения.

Наиболее близким аналогом является тестомесильная машина непрерывного действия, содержащая корпус и размещённые в нём на валу смесительный рабочий орган и пластифицирующий рабочий орган с лопастями. Пластифицирующий рабочий орган снабжен установленной на кольцевых эластичных элементах коаксиально валу втулкой, на которой укреплены лопасти, а на корпусе смонтированы с возможностью поворота трапецеидальные лопатки, установленные между лопастями - SU 1024043 A, 1983 г.

Недостаток известной машины состоит в отсутствии возможности дополнительного насыщения и равномерного распределения воздуха (газа) в тесте.

В связи с указанными недостатками, техническая задача, решаемая изобретением, состоит в создании машины непрерывного действия с возможностью получения бездрожжевого теста с равномерной пористостью и заданной плотностью (0,3 – 0,8 г/см³) за счет одновременного взбивания тестовой массы и ее дополнительного насыщения воздухом или газом.

Эта задача решена в смесительно-взбивальной машине, содержащей корпус с камерой смешения исходного продукта, загрузочным и разгрузочным патрубками и ротор со взбивальными элементами, соединённый с приводным электродвигателем, камера смешения содержит ряды взбивальных элементов, выполненных на внутренней поверхности цельнометаллического статора и размещённые между ними с заходом ряды аналогичных взбивальных элементов на наружной поверхности полого, цельнометаллического ротора, в начале камеры смешения имеется патрубок сообщения с каналом подачи сжатого воздуха или газа, в конце камеры смешения или в дополнительном перемешивающем устройстве, установленном на выходе разгрузочного патрубка, имеется патрубок подачи солевого раствора, полость между корпусом и наружной поверхностью статора образует водяную рубашку, сообщающуюся с каналом подачи и каналом выпуска теплоносителя или хладагента, а внутренняя полость ротора образует водяную рубашку, сообщающуюся с каналом подачи и каналом выпуска теплоносителя или хладагента.

Кроме того, может быть предложено как конкретное выполнение отдельных частей смесительно-взбивальной машины, так и дополнение её устройствами, улучшающими рабочие параметры:

- взбивальные элементы выполнены в виде зубьев в форме или усечённой пирамиды, или цилиндра, или параллелепипеда;

- ряды взбивальных элементов статора и ротора выполнены методом фрезерования в толще стенок статора и ротора или выполнены методом механической обработки и закреплены или сваркой, или плавкой, или напайкой;

- расстояние между верхними краями зубцов статора и противоположной им поверхностью ротора – не менее 1 мм, также расстояние между верхними краями зубцов ротора и противоположной им поверхностью статора – не менее 1 мм; .

- загрузочный патрубок содержит насос для подачи исходного продукта;

- используется дополнительное перемешивающее устройство шнекового типа;

- снаружи корпуса размещено устройство очистки, дозирования и подачи воздуха или газа в камеру смешения через патрубок сообщения с каналом подачи воздуха или газа;

- разгрузочный патрубок соединён с камерой смешения через конусный фланец, полость между корпусом и наружной поверхностью конусного фланца образует водяную рубашку, сообщающуюся с каналом подачи и каналом выпуска теплоносителя или хладагента;

- разгрузочный патрубок снабжён устройством противодавления;

- на валу ротора установлено торцевое уплотнение для предотвращения выхода продукта по валу;

- снаружи корпуса размещены два устройства теплообмена, сообщающиеся с соответствующими каналами подачи и выпуска теплоносителя или хладагента водяной рубашки статора или ротора через соответствующие патрубки;

- камера смешения содержит дополнительные патрубки для внесения дополнительных ингредиентов;

- дополнительно введено устройство управления и мониторинга.

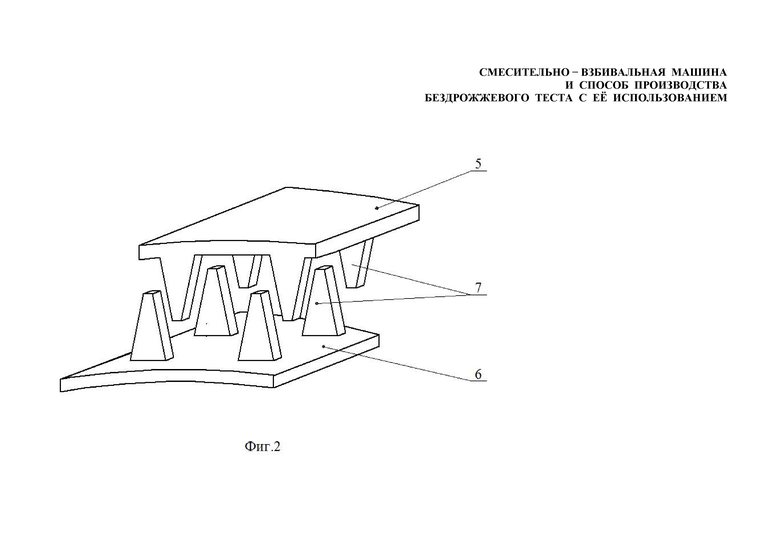

На фиг. 1 приведён общий вид смесительно-взбивальной машины, на фиг. 2 показан фрагмент рядов взбивальных элементов камеры смешения.

Смесительно-взбивальная машина содержит корпус 1 с камерой смешения 2 исходного продукта, загрузочным патрубком 3 и разгрузочным патрубком 4. Внутри корпуса 1 размещён статор 5 и ротор 6. Статор 5 выполнен цельнометаллическим, в толще его внутренней поверхности выполнены ряды взбивальных элементов в виде зубцов 7 в форме или усечённой пирамиды, или цилиндра, или параллелепипеда. Аналогичные ряды взбивальных элементов – зубцов 7 - выполнены на наружной поверхности на полом, цельнометаллическом роторе 6, соединённом с приводным электродвигателем 8.

Ряды зубцов 7 на статоре 5 выполнены с шагом, позволяющим размещению между ними с заходом аналогичных рядов зубцов 7, размещённых на роторе 6 (фиг. 2). Ряды взбивальных элементов – зубцов 7 статора 5 и ротора 6 могут быть выполнены методом фрезерования в толще стенок статора и ротора.

Для получения максимального эффекта взбивания, при заходе рядов зубцов 7 статора 5 и ротора 6, расстояние между краями зубцов статора 5 и поверхностью ротора 6 должно быть не менее 1 мм, расстояние между краями зубцов ротора 6 и поверхностью статора 5 также должно быть не менее 1 мм (фиг.2). Это расстояние может быть увеличено в зависимости от плотности тестовой массы до взбивания и желаемой плотности теста на выходе.

Геометрическая форма взбивальных элементов – зубцов 7 - в виде или усечённой пирамиды, или цилиндра, или параллелепипеда, размещённых с заходом верхних и нижних друг в друга, а также – минимальное расстояние между краями зубцов ротора 6 и статора 5 и соответствующей им противоположной поверхностью (не менее 1 мм), позволяет увеличить объём взаимодействия зубцов 7 с исходным продуктом, уменьшая до минимума пространство, в котором взбивания не происходит.

Форма зубцов была определена опытно-экспериментальным путем.

На валу ротора 6 установлено торцевое уплотнение для предотвращения выхода продукта по валу (не показано).

На машине установлено устройство 9 очистки, дозирования и подачи, через патрубок 10, сжатого воздуха или газа, который проходит двухступенчатую подготовку (очистку), посредством фильтра и субмикрофильтра со встроенным предфильтром. Данная система обеспечивает очистку подаваемого сжатого воздуха класса “0” согласно ГОСТ 17433-80 “Сжатый воздух. Классы загрязнённости”. Таким образом в камеру смешения 2 через патрубок 10 сообщения с каналом подачи сжатого воздуха подаётся воздух, очищенный от воды и масла, с фильтрацией твёрдых частиц размером более 0,01 мкм и содержанием посторонних примесей не более 0,001 мг/м3.

На вход смесительно-взбивальной машины рекомендуется подавать сжатый воздух после магистрального фильтра и осушителя, обеспечивающих предварительную очистку сжатого воздуха класса “4” согласно ГОСТ 17433-80 “Сжатый воздух. Классы загрязнённости”: твёрдые частицы - до 3 мкм, влага - tросы ≤+10°С, масло - не более 5мг/м3.

Кроме сжатого воздуха, может быть использован газ: или углекислый, или азот, или кислород.

Для подачи и выхода продукта имеются загрузочный патрубок 3 и разгрузочный патрубок 4. Патрубок 3, для удобства и равномерности подачи исходного продукта, содержит регулируемый винтовой насос (не показан). Разгрузочный патрубок 4 соединён с камерой смешения 2 через конусный фланец 11. Эта форма позволяет плавно перетекать взбитому тесту в разгрузочный патрубок 4.

Полость между корпусом 1 и наружной поверхностью статора 5 образует водяную рубашку 12 для поддержания заданной температуры при изготовлении теста. Для этого снаружи корпуса 1 размещены два устройства 13 теплообмена, сообщающиеся с соответствующими каналами подачи и выпуска теплоносителя или хладагента водяной рубашки 12 статора 5 через соответствующие патрубки 14, 15.

Внутренняя полость ротора 6 образует водяную рубашку 16 для охлаждения ротора и содержит патрубки 17, 18 для подвода и отвода теплоносителя или хладагента.

Полость между камерой смешения 2 и внешней поверхностью конусного фланца 11 образует водяную рубашку 19, сообщающуюся с каналом подачи и каналом выпуска теплоносителя или хладагента через соответствующие патрубки 20, 21.

Разгрузочный патрубок 4, для регулирования внутреннего давления, снабжён устройством противодавления 22, которое может представлять собой диафрагму, выполненную в виде эластичной трубки, при изготовлении которой может быть использован любой эластомерный материал.

Загрузочный патрубок 3 содержит насос 23 для подачи исходного продукта.

Камера смешения 2 содержит патрубок 24 подачи солевого раствора, а также – дополнительные патрубки 25 для внесения дополнительных ингредиентов при производстве хлеба с различными добавками.

Смесительно-взбивальная машина, кроме ручного управления оператором с пульта управления, может быть оснащена устройством управления и мониторинга 26.

Работа смесительно-взбивальной машины осуществляется следующим образом.

Статор 5 приводится во вращение электродвигателем 8 через муфту.

Подача воздуха или газа в камеру смешения 2 осуществляется через патрубок 10 сообщения с каналом подачи воздуха или газа или вручную, или автоматически от устройства управления и мониторинга 26.

От устройств 13 теплообмена осуществляется подвод теплоносителя или хладагента к патрубкам 14, 17 водяной рубашки 12 статора 5 и водяной рубашки 16 ротора 6.

Также осуществляется подвод теплоносителя к патрубку 20 водяной рубашки 19 конусного фланца 11.

Далее управление осуществляется или вручную или в автоматическом режиме с операторской панели устройства управления и мониторинга 26, с которой также контролируется скорость вращения ротора 6 со взбивальными элементами – зубцами 7.

Показатели подачи воздуха при автоматическом управлении отображаются на панели управления.

Исходный продукт – тесто из перемешивающего устройства 27 шнекового типа, подаётся непрерывно регулируемым винтовым насосом через загрузочный патрубок 3 в смесительную зону – пространство размещения взбивальных элементов – зубцов 7.

В смесительной зоне взбивальными элементами производится взбивание (насыщение воздухом) и перемешивание смеси до получения на выходе массы с необходимой плотностью.

Установка в разгрузочном патрубке 4 устройства противодавления 22 позволяет взбивать в машине тесто различной плотности: при загрузке теста меньшей плотности воздух подаётся в устройство противодавления 22, сжимая его и уменьшая его объём, вследствие чего внутреннее давление рабочей камеры повышается и в результате плотность продукта на выходе увеличивается.

Таким образом, за счёт предлагаемой конструкции смесительно-взбивальной машины осуществляется возможность получения бездрожжевого теста с равномерной пористостью и заданной плотностью за счет одновременного взбивания тестовой массы и ее дополнительного насыщения воздухом или газом.

Рассмотрим известные способы производства бездрожжевого теста.

Известен способ производства хлеба из сбивного теста, включающий процессы перемешивания теста, сбивания теста, деления теста на порции заданного веса и выпечки хлеба. Процесс деления проводят после завершения процесса перемешивания, перед процессом сбивания. Процесс сбивания проводят отдельно для каждой порции теста. После чего осуществляют выпечку хлеба из сбивного теста. Процессы перемешивания и сбивания теста могут проводиться устройствами, предпочтительно предназначенными для проведения процессов перемешивания и сбивания, соответственно. Процесс сбивания может проводиться под давлением не менее 0,3 МПа с последующим снижением давления до атмосферного с регулируемой скоростью. При этом снижение давления до атмосферного производят до вывода сбивающего устройства из теста или после вывода сбивающего устройства из теста – RU 2475028 C1, 2011 г.

Недостатком известного способа является периодичность, многостадийность процесса, сложность технической реализации, сравнительно низкая производительность.

Известен способ производства сбивного бездрожжевого хлеба, в котором промытое, высушенное нешелушенное зерно пшеницы измельчают в муку, просеивают, замешивают тесто из муки цельносмолотого зерна пшеницы, ферментного препарата «GC-106» в количестве 0,008-0,012% к массе муки, лимонной кислоты с дозировкой 0,18-0,22% к массе муки, соли поваренной пищевой в количестве 0,7-1,3% к массе муки и воды питьевой. Замес теста осуществляют в два этапа: на первом этапе все рецептурные компоненты перемешивают в сбивальной камере при частоте вращения месильного органа 3,34-6,67 с -1 в течение 8-10 мин, при температуре 45-55°C, на втором этапе в камеру подают атмосферный воздух под давлением 0,35-0,45 МПа и осуществляют сбивание теста в течение 6-10 мин при частоте вращения месильного органа 5-8,34 с-1, по завершении процесса сбивания формуют тестовые заготовки массой 0,25 кг при рабочем давлении, выпечку проводят при температуре 250±2°C - RU 2439997 C1, 2012 г.

Недостатком известного способа является периодичность, многостадийность процесса, сравнительно низкая производительность.

Наиболее близким аналогом является способ производства сбивного бездрожжевого хлеба из муки цельносмолотого зерна пшеницы, характеризующийся тем, что промытое, высушенное нешелушенное зерно пшеницы измельчают в муку, просеивают, замешивают тесто из муки цельносмолотого зерна, лимонной кислоты, пищевой поваренной соли и питьевой воды, причем замешивание теста осуществляют в сбивальной камере при частоте вращения месильного органа 15 с-1 в течение 5-15 мин, затем в камеру подают воздух под давлением 0,4 МПа и осуществляют сбивание теста при температуре 20°С в течение 6-12 мин при частоте вращения месильного органа 20 с-1, по завершении процесса сбивания формуют тестовые заготовки массой 0,25 кг под рабочим давлением 0,4 МПа и производят выпечку при температуре 228-232°С в течение 45 минут - RU 2364087 C1, 2009 г.

Недостатком способа - прототипа является то, что при изменении рецептуры или влажности теста производят повторную загрузку компонентов с последующей регулировкой давления и скорости месильного органа, после этого производят выгрузку и определяют качество теста, в случае неудовлетворительных результатов загрузку производят повторно. К недостаткам относится также то, что загрузку всех компонентов, в том числе – соли, влияющей на свойства клейковины, производят одновременно, что ухудшает взбиваемость теста.

Основным недостатком всех описанных известных способов является снижение качества взбивного теста, увеличение энергоемкости и снижение производительности производства из-за проведения процессов перемешивания и взбивания в одном аппарате с использованием для процесса взбивания того же перемешивающего устройства, что использовалось для проведения процесса перемешивания. Но процессы перемешивания и взбивания имеют разные цели: в процессе перемешивания смешивают сухие ингредиенты с жидкими с получением гомогенной тестовой массы, а в процессе взбивания насыщают предварительно полученную гомогенную массу теста воздухом. В предлагаемом способе увеличение производительности и стабильность качества достигаются, прежде всего, за счет того, что процесс предварительного перемешивания ингредиентов до образования гомогенной массы проводят отдельно в устройстве, для этого предназначенном. А загрузку тестовой массы в камеру смешения взбивального устройства и взбивание теста под давлением проводят непрерывно при определенных параметрах давления сжатого воздуха и скорости вращения взбивальных элементов.

В соответствии с указанными недостатками аналогов, техническая задача, решаемая способом, заключается в повышении качества взбивного теста, снижении энергоёмкости и повышении производительности путём проведения процесса взбивания непрерывно и в отдельном аппарате, имеющем высокие характеристики, необходимые при взбивании теста.

Эта задача решена в способе производства бездрожжевого теста, при котором замешанную тестовую массу из муки различных сортов, питьевой воды и пищевой поваренной соли обрабатывают в камере смешения при подаче сжатого воздуха, при этом, тестовую массу предварительно замешивают в отдельном перемешивающем устройстве с последующей подачей её в камеру смешения вышеописанной смесительно-взбивальной машины, тестовую массу взбивают при температуре 18-30°С, числе оборотов ротора от 40 до 1000 об/мин, сжатый воздух или газ подают под давлением 0,1 - 0,6 МПа, пищевую поваренную соль в виде солевого раствора добавляют в количестве, соответствующем рецептуре, через патрубок подачи солевого раствора, а выгрузку готового теста осуществляют непрерывно через разгрузочный патрубок.

В частных случаях применения способа, производят обработку тестовой массы влажностью 52-58%.

Также возможно для получения хлеба с различными добавками внесение при взбивании тестовой массы дополнительных ингредиентов, например, лимонной кислоты, ароматизаторов, красителей.

Способ производства бездрожжевого теста осуществляется следующим образом.

После подготовки к работе вышеописанной смесительно-взбивальной машины –

включения привода вращения статора 5, подвода теплоносителя или хладагента к водяным рубашкам статора 5, ротора 6 и конусного фланца 11, исходный продукт – тестовая масса необходимой рецептурной смеси из дополнительного перемешивающего устройства 27 шнекового типа, подаётся непрерывно насосом в смесительную зону – пространство размещения взбивальных элементов – зубцов 7.

Через патрубок 10 подачи воздуха или газа в камеру смешения 2 осуществляется подача воздуха или газа.

Благодаря большому количеству взбивальных элементов – зубцов 7 - взбивание происходит таким образом, что тестовая масса полностью насыщается воздухом и становится гомогенной по структуре и плотности.

В процессе взбивания добавляют солевой раствор (раствор пищевой поваренной соли) через патрубок 24 в количестве, соответствующем рецептуре. Как вариант, солевой раствор может подаваться в дополнительное перемешивающее устройство, установленное на выходе разгрузочного патрубка 4 (не показано).

Через разгрузочный патрубок 4 готовая взбитая тестовая масса подаётся в формы для выпекания.

В Таблице 1 приведены три варианта рецептур теста, которые могут быть использованы при производстве по предлагаемому способу.

Тестовую массу приготовляют из муки различных сортов по

ГОСТ Р 52189 – 2003 «Мука пшеничная. Общие технические условия» и

ГОСТ Р 52809 – 2007 «Мука ржаная хлебопекарная. Технические условия».

В Таблице 2 приведены параметры смесительно-взбивальной машины, позволяющие получить исходный продукт высокого качества для указанных в Таблице 1 рецептур.

Таблица 1

вание компонентов

(мука первого сорта)

(мука цельно-смолот. зерна пшеницы)

(мука высшего сорта)

Таблица 2

Диапазон температуры взбивания тестовой массы – 18-30°С, обусловлен реологическими свойствами теста в данном диапазоне. Снижение температуры ниже 18°С не позволяет получить тесто необходимой плотности, а её повышение сверх 30°С приведёт к перегреву теста при взбивке и отсутствию мелкопористой структуры теста.

Число оборотов ротора от 40 до 1000 об/мин зависит от хлебопекарных свойств муки и связано с обработкой тестовой массы различной влажности: при числе оборотов ниже 40 об/мин не произойдёт взбивания тестовой массы до заданной плотности на выходе, превышение числа оборотов сверх 1000 об/мин приведёт к нарушению структуры теста.

Давление подаваемого в камеру смешения 2 сжатого воздуха или газа - 0,1 - 0,6 МПа - так же, как и вышеуказанные параметры, связано с обработкой тестовой массы различной влажности. Снижение давления ниже 0,1 МПа приведёт к получению теста с высокой плотностью (более 0,8 г/см³), его повышение сверх 0,6 МПа приведёт к образованию в тесте крупных пор и пустот.

Так как в течение всего процесса осуществляется непрерывный мониторинг и регулировка параметров, при нарушении установленного для данного режима давления, его изменение в камере смешения 2 производится устройством противодавления 22.

В предлагаемом способе регулировку параметров и качество выходящего теста определяют непрерывно. Разработана автоматическая система управления приготовлением взбивного теста, которая позволяет отслеживать текущие значения всех режимных параметров, автоматически поддерживать их на установленном уровне или изменять в соответствии с предусмотренным алгоритмом управления, чем достигается высокая производительность процесса, высокое и стабильное качество теста, имеющего равномерную и мелкопористую структуру.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2434437C2 |

| МЕСИЛЬНО-СБИВАЛЬНАЯ МАШИНА | 2011 |

|

RU2462036C1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ | 2007 |

|

RU2350083C1 |

| МЕСИЛЬНО-СБИВАЛЬНАЯ МАШИНА | 2010 |

|

RU2457681C2 |

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБА ИЗ ЗАМОРОЖЕННЫХ СБИВНЫХ МУЧНЫХ ПОЛУФАБРИКАТОВ | 2007 |

|

RU2328120C1 |

| СПОСОБ ПРОИЗВОДСТВА СБИВНОГО БЕЗДРОЖЖЕВОГО ХЛЕБА ИЗ ПШЕНИЧНОЙ МУКИ | 2010 |

|

RU2439997C1 |

| СПОСОБ ПРОИЗВОДСТВА СБИВНОГО БЕЗДРОЖЖЕВОГО ХЛЕБА ИЗ ПШЕНИЧНОЙ МУКИ | 2010 |

|

RU2447662C1 |

| СПОСОБ ПРОИЗВОДСТВА СБИВНОГО БЕЗДРОЖЖЕВОГО ХЛЕБА ИЗ МУКИ ЦЕЛЬНОСМОЛОТОГО ЗЕРНА ПШЕНИЦЫ | 2014 |

|

RU2569832C1 |

| Сбивной бездрожжевой хлеб | 2018 |

|

RU2683545C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕЗДРОЖЖЕВОГО ТЕСТА ДЛЯ ВЫПЕЧКИ ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ И ТЕСТОМЕС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2454865C1 |

Смесительно-взбивальная машина включает корпус с камерой смешения исходного продукта, загрузочным и разгрузочным патрубками и ротор со взбивальными элементами, соединённый с приводным электродвигателем. Камера смешения содержит ряды взбивальных элементов, выполненных на внутренней поверхности цельнометаллического статора и размещённые между ними с заходом ряды аналогичных взбивальных элементов на наружной поверхности полого цельнометаллического ротора. В начале камеры смешения имеется патрубок сообщения с каналом подачи сжатого воздуха или газа. В конце камеры смешения или в дополнительном перемешивающем устройстве, установленном на выходе разгрузочного патрубка, имеется патрубок подачи солевого раствора. Полость между корпусом и наружной поверхностью статора образует водяную рубашку, сообщающуюся с каналом подачи и каналом выпуска теплоносителя или хладагента. Внутренняя полость ротора образует водяную рубашку, сообщающуюся с каналом подачи и каналом выпуска теплоносителя или хладагента. Сущность способа заключается в том, что тестовую массу взбивают при температуре 18-30°С, при оборотах ротора от 40 до 1000 об/мин. Сжатый воздух или газ подают под давлением 0,1-0,6 МПа. Солевой раствор добавляют в количестве, соответствующем рецептуре. Выгрузку готового теста осуществляют непрерывно через разгрузочный патрубок. 2 н. и 15 з.п. ф-лы, 2 ил., 2 табл.

1. Смесительно-взбивальная машина, содержащая корпус с камерой смешения исходного продукта, загрузочным и разгрузочным патрубками и ротор со взбивальными элементами, соединённый с приводным электродвигателем, отличающаяся тем, что камера смешения содержит ряды взбивальных элементов, выполненных на внутренней поверхности цельнометаллического статора, и размещённые между ними с заходом ряды аналогичных взбивальных элементов на наружной поверхности полого цельнометаллического ротора, в начале камеры смешения имеется патрубок сообщения с каналом подачи сжатого воздуха или газа, в конце камеры смешения или в дополнительном перемешивающем устройстве, установленном на выходе разгрузочного патрубка, имеется патрубок подачи солевого раствора, полость между корпусом и наружной поверхностью статора образует водяную рубашку, сообщающуюся с каналом подачи и каналом выпуска теплоносителя или хладагента, а внутренняя полость ротора образует водяную рубашку, сообщающуюся с каналом подачи и каналом выпуска теплоносителя или хладагента.

2. Смесительно-взбивальная машина по п. 1, отличающаяся тем, что взбивальные элементы выполнены в виде зубьев в форме или усечённой пирамиды, или цилиндра, или параллелепипеда.

3. Смесительно-взбивальная машина по п. 1, отличающаяся тем, что ряды взбивальных элементов статора и ротора выполнены методом фрезерования в толще стенок статора и ротора.

4. Смесительно-взбивальная машина по п. 1, отличающаяся тем, что ряды взбивальных элементов статора и ротора выполнены методом механической обработки и закреплены или сваркой, или плавкой, или напайкой.

5. Смесительно-взбивальная машина по п. 1, отличающаяся тем, что расстояние между верхними краями зубцов статора и противоположной им поверхностью ротора – не менее 1 мм, также расстояние между верхними краями зубцов ротора и противоположной им поверхностью статора – не менее 1 мм.

6. Смесительно-взбивальная машина по п. 1, отличающаяся тем, что загрузочный патрубок содержит регулируемый винтовой насос для подачи исходного продукта.

7. Смесительно-взбивальная машина по п. 1, отличающаяся тем, что используется дополнительное перемешивающее устройство шнекового типа.

8. Смесительно-взбивальная машина по п. 1, отличающаяся тем, что снаружи корпуса размещено устройство очистки, дозирования и подачи воздуха или газа в камеру смешения через патрубок сообщения с каналом подачи воздуха или газа.

9. Смесительно-взбивальная машина по п. 1, отличающаяся тем, что разгрузочный патрубок соединён с камерой смешения через конусный фланец, полость между корпусом и наружной поверхностью конусного фланца образует водяную рубашку, сообщающуюся с каналом подачи и каналом выпуска теплоносителя или хладагента.

10. Смесительно-взбивальная машина по п. 1, отличающаяся тем, что разгрузочный патрубок снабжён устройством противодавления.

11. Смесительно-взбивальная машина по п. 1, отличающаяся тем, что на валу ротора установлено торцевое уплотнение для предотвращения выхода продукта по валу.

12. Смесительно-взбивальная машина по п. 1, отличающаяся тем, что снаружи корпуса размещены два устройства теплообмена, сообщающиеся с соответствующими каналами подачи и выпуска теплоносителя или хладагента водяной рубашки статора, ротора и конусного фланца через соответствующие патрубки.

13. Смесительно-взбивальная машина по п. 1, отличающаяся тем, что камера смешения содержит дополнительные патрубки для внесения дополнительных ингредиентов.

14. Смесительно-взбивальная машина по п. 1, отличающаяся тем, что она снабжена устройством управления и мониторинга.

15. Способ производства бездрожжевого теста, при котором замешанную тестовую массу из муки различных сортов, питьевой воды и пищевой поваренной соли обрабатывают в камере смешения при подаче сжатого воздуха, отличающийся тем, что тестовую массу предварительно замешивают в отдельном перемешивающем устройстве с последующей подачей её в камеру смешения смесительно-взбивальной машины по п. 1, тестовую массу взбивают при температуре 18-30°С, числе оборотов ротора от 40 до 1000 об/мин, сжатый воздух или газ подают под давлением 0,1-0,6 МПа, пищевую поваренную соль в виде солевого раствора добавляют в количестве, соответствующем рецептуре, через патрубок подачи солевого раствора, а выгрузку готового теста осуществляют непрерывно через разгрузочный патрубок.

16. Способ по п. 15, отличающийся тем, что обрабатывают тестовую массу влажностью 52-58%.

17. Способ по п. 15, отличающийся тем, что при обработке тестовой массы вносят дополнительные ингредиенты.

| Тестомесильная машина непрерывного действия | 1981 |

|

SU1024043A1 |

| Универсальная машина для обработки пищевых продуктов | 1986 |

|

SU1607682A3 |

| Гомогенизатор хлебного теста | 1987 |

|

SU1472018A1 |

Авторы

Даты

2019-03-19—Публикация

2018-08-01—Подача