Изобретение относится к устройствам или строительным машинам, предназначенным для получения вспенивающихся теплоизоляционных материалов и заливки ими объемных полостей различных изделий, в частности для заливки пространств между трубой теплопровода и его защитной оболочкой.

Известно устройство для заливки теплоизоляции трубы, размещенной в разъемной форме, в которую при помощи смесителя подают вспениваемый материал (см. авторское свидетельство СССР 1760230, F 16 L 59/14, 1989 г.).

Недостатком известного устройства является отсутствие напорного воздуха в подаче и неконтролируемое вспенивание смеси при заливке в раскрытую форму, что приводит к потере смеси. Кроме того, устройство громоздко и сложно в изготовлении и эксплуатации.

Известно заливочное устройство, наиболее близкое к заявляемому по совокупности существенных признаков - прототип (см. авторское свидетельство СССР 1361415, F 16 L 59/14, 1986 г.).

Известное заливочное устройство содержит баки для жидких компонентов и соединенные с ними в технологической последовательности дозатор и смеситель, причем дозатор выполнен в виде электромотора с насосами и соединен с баками при помощи трубопроводов, параллельно которым включена система рециркуляции жидких компонентов.

Недостатками прототипа являются низкое качество заливаемой смеси из-за отсутствия дополнительного вспенивания с помощью напорного воздуха, низкая текучесть заливочной смеси, а при наличии длинной и узкой заливаемой полости, такой как труба в полимерной оболочке длиной 8-12 м, большие энергетические потери при заливке и пустоты в слое теплоизоляции, что увеличивает потери тепла при эксплуатации трубопровода.

Дозатор прототипа имеет насосы, работающие в автономном режиме, что из-за неизбежных колебаний напряжения в электросети не позволяет точно подавать компоненты к заливаемому изделию.

Смеситель прототипа не имеет возможности качественно смешивать компоненты, так как его полость не оснащена турбулизатором, что также ухудшает качество смеси, отсутствие сопла в смесителе не обеспечивает подачи компонентов на большие расстояния. Из-за отсутствия обратных клапанов в смесителе возможно перетекание компонентов из одной напорной линии в другую, что может полностью прекратить функционирование установки.

Задачей изобретения является получение технического результата, выражающегося в исключении недостатков прототипа и получении качественной теплоизоляции при невысоких энергетических затратах.

Последнее преимущество выражается в том, что установленная мощность электродвигателей компрессора и нacocoв снижается, чтo yдeшeвляeт стоимость теплоизоляции изделий.

Поставленная задача решается тем, что заливочное устройство для теплоизоляции изделий, содержащее баки для жидких компонентов и соединенные с ними в технологической последовательности дозатор и смеситель, причем дозатор выполнен в виде электромотора с насосами и соединен с баками при помощи трубопроводов, параллельно которым включена система рециркуляции жидких компонентов, снабжено источником сжатого воздуха, который при помощи гибкого шланга подключен к смесителю, смеситель также подключен к трубопроводам при помощи гибких шлангов, выполнен подвижным и состоящим из корпуса, турбулизатора и формирующего сопла, скрепленными между собой, причем корпус смесителя снабжен обратными клапанами для перекрытия трубопроводов и отражателем, который установлен параллельно потоку воздуха в центре корпуса на стыке его с турбулизатором, дозатор имеет механизм жесткой кинематической связи насосов, датчик оборотов и цифровой индикатор, подключенный к электромотору, а датчик оборотов соединен с кинематической связью и цифровым индикатором.

Кроме того, один насос дозатора выполнен с регулируемой производительностью, система рециркуляции жидких компонентов каждого бака снабжена приемным патрубком, трехходовым краном, рециркуляционным насосом и самоочищающимся фильтром, включенными последовательно, и подключена к трубопроводу с образованием замкнутой системы, а каждый бак для жидких компонентов выполнен утепленным и снабжен системой термостабилизации, содержащей циркуляционный насос, термоэлектрические нагреватели (ТЭНы) и датчик температуры.

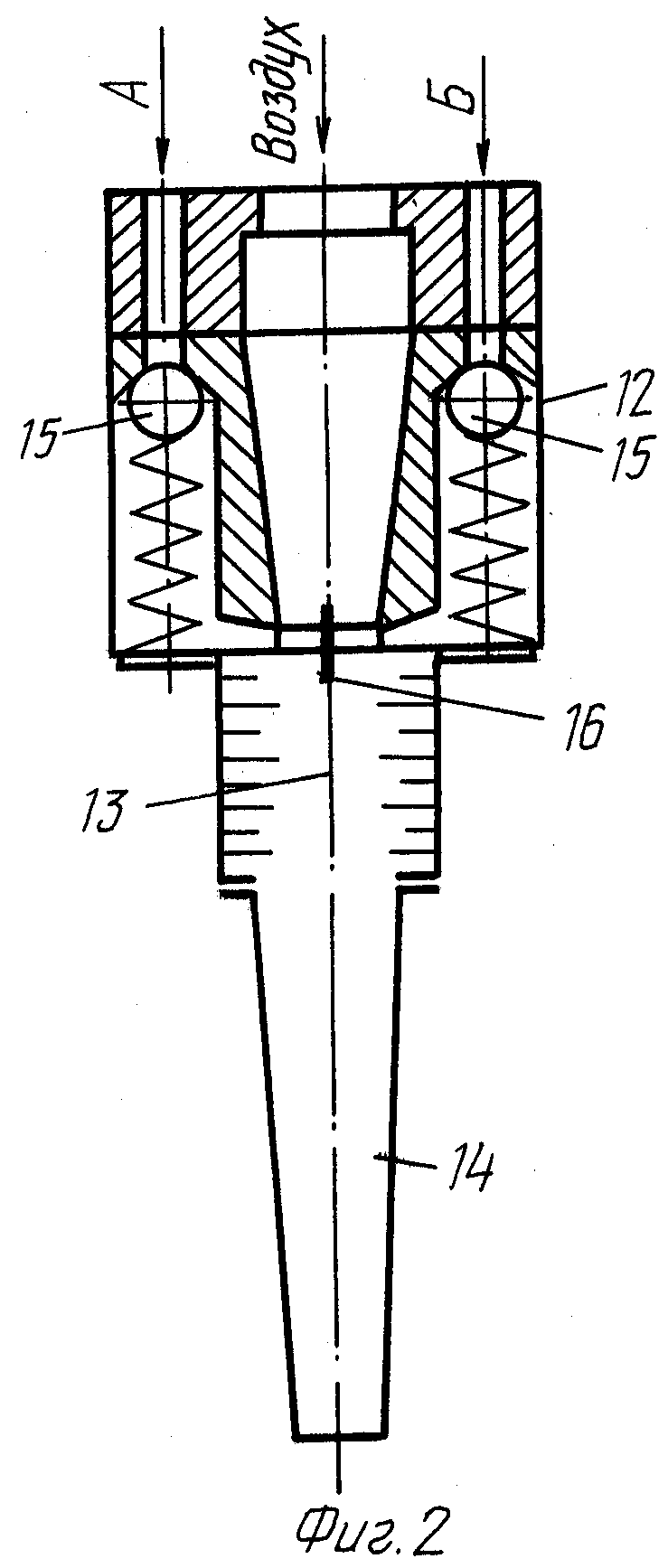

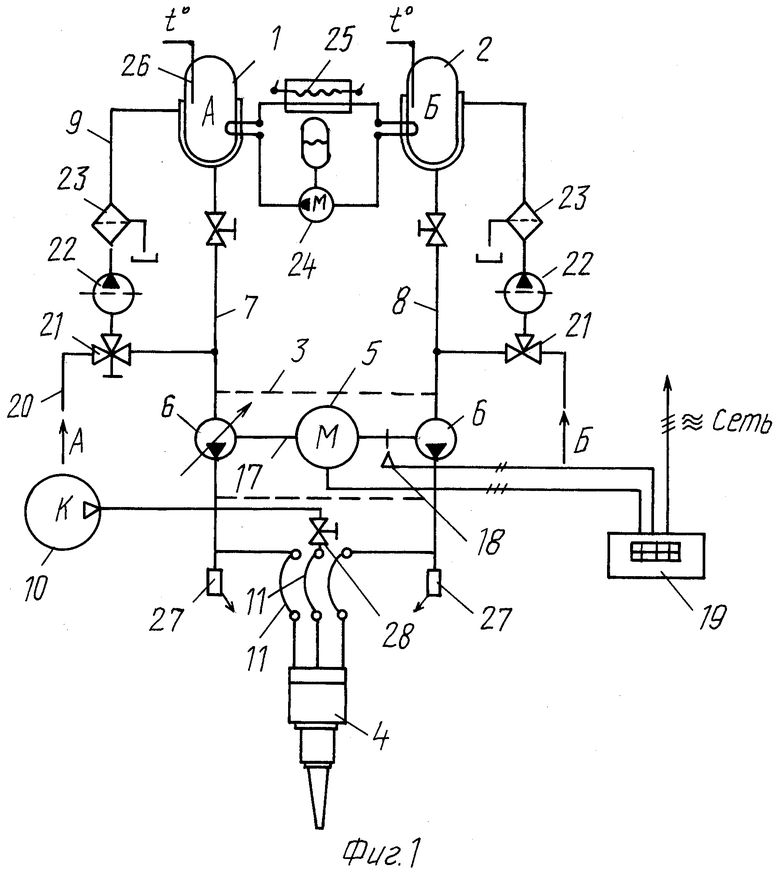

Изобретение поясняется чертежами, где на фиг.1 схематически изображено заливочное устройство, а на фиг.2 показан смеситель в продольном разрезе.

Заливочное устройство для теплоизоляции изделий содержит баки 1, 2 для жидких компонентов и соединенные с ними в технологической последовательности дозатор 3 и смеситель 4, причем дозатор 3 выполнен в виде электромотора 5 с насосами 6 и соединен с баками 1 и 2 при помощи трубопроводов 7 и 8, параллельно которым включена система рециркуляции жидких компонентов 9. Устройство снабжено источником сжатого воздуха 10, который при помощи гибкого шланга 11 подключен к смесителю 4, последний также подключен к трубопроводам 7 и 8 при помощи гибких шлангов 11, выполнен подвижным и состоящим из корпуса 12, турбулизатора 13 и формирующего сопла 14, скрепленными между собой, причем корпус 12 смесителя 4 снабжен обратными клапанами 15 перекрытия трубопроводов 7 и 8 и отражателем 16, который установлен параллельно потоку воздуха в центре корпуса 12 на стыке его с турбулизатором 13, дозатор 3 имеет механизм жесткой кинематической связи 17 насосов 6, датчик оборотов 18 и цифровой индикатор 19, подключенный к электромотору 5, а датчик оборотов 18 соединен с кинематической связью 17 и цифровым индикатором 19.

Смеситель 4 обеспечивает решение задачи изобретения наличием таких элементов, как сопло 14, в котором формируется путем обжатия струя смеси, повышая таким образом ее дальность полета, что позволяет быстро заполнять длинные и узкие полости.

Обратные клапаны 15 и отражатель 16 препятстуют попаданию компонента "А" в трубопровод 8 или компонента "В" в трубопровод 7, так как отражатель 16 разделяет компоненты на выходе из полостей обратных клапанов 15.

Турбулизатор 13 производит смешивание компонентов путем превращения их потока в турбулентный при помощи потока воздуха, что совместно с соплом обеспечивает необходимую дальность полета струи.

Кроме того, один насос 6 дозатора 3 выполнен с регулируемой производительностью.

При наличии механизма жесткой кинематической связи 17 насосов 6 достаточно один из насосов 6 применить с регулируемой производительностью, и точность объема смеси дозатора 3 будет достигнута. Под регулируемой производительностью, например, для поршневого насоса можно понимать возможность изменения длины кривошипа или эксцентриситета шайбы.

Система рециркуляции 9 жидких компонентов каждого бака 1, 2 снабжена приемным патрубком 20, трехходовым краном 21, рециркуляционным насосом 22 и самоочищающимся фильтром 23, включенными последовательно, и подключена к трубопроводу 7 или 8 с образованием замкнутой системы. Данная система позволяет очищать компоненты "А" и "Б" от примесей при прокладке их по замкнутой системе через фильтры 23 и выполнять заливку баков 1 и 2 через приемный патрубок 20.

Каждый бак 1 или 2 для жидких компонентов выполнен утепленным и снабжен системой термостабилизации, содержащей циркуляционный насос 24, ТЭНы 25 и датчик температуры 26. Это позволяет поддерживать постоянной температуру компонентов в баках, соблюдая заданный температурный режим.

Трубопроводы 7 и 8 имеют манометры 27, а источник сжатого воздуха 10 (компрессор) снабжен воздушным краном 28.

Работа заливочного устройства для теплоизоляции изделий происходит следующим образом.

Через приемные патрубки 20 баки 1 и 2 заполняют жидкими компонентами, например в бак 1 заливают изоцианат (компонент "А"), а в бак 2 - полиол (компонент "Б"). Производят подогрев компонентов до температуры 20-21oС при помощи системы термостабилизации, содержащей циркуляционный насос 24, ТЭНы 25 и датчик температуры 26. Информация о нагреве компонентов выводится на пульт управления устройством (не показан). После окончания нагрева компонентов при помощи системы рециркуляции 9 производят очистку компонентов, прокачивая их через самоочищающиеся фильтры 23 рециркуляционными насосами 22. Прокачка производится по замкнутой системе 9 через трубопроводы 7 и 8 и баки 1 и 2.

Смеситель 4 очищают продувкой сжатым воздухом, который создает компрессор 10 при открытом воздушном кране 28 через шланг 11 и включенном дозаторе 3. После продувки подвижный смеситель 4 направляют в заливаемую полость изделия (не показано). Изделие может быть расположено в разных местах от устройства, но в зоне досягаемости гибких шлангов 11, связанных с подвижным смесителем 4. Затем включают дозатор 3, то есть включают в работу электромотор 5 и насосы 6, последние связаны между собой жесткой кинематической связью 17, представляющей собой цепную передачу со звездочками (не показана) на валах насосов 6. Передаточные числа звездочек подобраны таким образом, чтобы дозатор 3 готовил для заливки смесь в необходимой пропорции жидких компонентов (например, 1: 6). Режим работы электромотора 5 контролируется на цифровом индикаторе 19 при помощи датчика оборотов 18, а давление компонентов проверяется по манометрам 27. Объем заливаемой дозы создается при помощи насосов 6, один из которых выполнен регулируемой производительностью.

После создания дозатором 3 необходимой дозы смеси компоненты заливаются в полость изделия. На этом процесс заливки изделия заканчивается.

По данной заявке в ООО НПЦ "Экопром" изготовлено заливочное устройство, отлажено и пущено в эксплуатацию для заливки пенополиуретаном кольцевых полостей стальных труб с гидрозащитным покрытием, которые применяются при строительстве и реконструкции теплосетей. Испытаниями доказано, что качество заливки отвечает всем требованиям ТУ 5768-001-23444584-00, а трубы пользуются спросом потребителей. По своим техническим возможностям изготовленное заливочное устройство имеет годовую производительность до 50 км теплоизолированных труб диаметром от 25 до 300 мм.

Изобретение относится к теплоизоляции. Трубопроводы 7 и 8 от баков 1 и 2 с жидкими компонентами, источник сжатого воздуха 10 связаны с смесителем 4 при помощи гибких шлангов 11, смеситель имеет расположенные в его корпусе 12 обратные клапаны 15, отражатель 16, турбулизатор 13 и формирующее струю сопло 14, дозатор 3 имеет механизм жесткой кинематической связи 17 насосов 6, датчик оборотов 18 и цифровой индикатор 19, подключенный к электромотору 5, датчик оборотов 18 соединен с кинематической связью 17 и цифровым индикатором 19. Один из насосов 6 дозатора 3 выполнен с регулируемой производительностью. Система рециркуляции 9 жидких компонентов каждого бака 1, 2 снабжена приемным патрубком 20, трехходовым краном 21, рециркуляционным насосом 22 и самоочищающимся фильтром 23, включенными последовательно, и подключена к трубопроводу 7 или 8 с образованием замкнутой системы. Каждый бак 1, 2 выполнен утепленным и снабжен системой термостабилизации, содержащей циркуляционный насос 24, ТЭНы 25 и датчик температуры 26. Техническим результатом изобретения является повышение текучести заливаемой смеси, точности ее дозирования и смешивания, снижение энергетических затрат на теплоизоляцию изделий. 3 з.п.ф-лы, 2 ил.

| Устройство для нанесения изоляционного покрытия на наружную поверхность труб | 1986 |

|

SU1361415A2 |

| Устройство для нанесения теплоизоляции на трубопровод | 1989 |

|

SU1760230A1 |

| Полуавтоматическая установка для нанесения на трубу теплоизоляционного покрытия | 1988 |

|

SU1557412A1 |

| Устройство для нанесения теплоизоляции на трубопровод | 1988 |

|

SU1657838A1 |

Авторы

Даты

2002-11-27—Публикация

2000-12-28—Подача