Настоящее изобретение относится к изготовлению сетчатых труб из полимерного термопластичного материала (ПТМ) экструдированием расплава через фильеру и вытяжкой с утонением экструдированных волокон.

Известны устройство и способ для изготовления сетчатых труб и плоских сеток из них [1]. Устройство является экструзионной головкой (ЭГ), имеющей корпус, дорн, фильеру, образованную между корпусом и дорном, и прерыватель потока расплавленного ПТМ, протекающего через фильеру. Прерывание потока происходит при возвратно-поступательном движении прерывателя относительно ЭГ. Получаемые между волокнами ячейки имеют прямоугольную форму.

Недостаток известных устройства и способа в том, что диаметр изготавливаемой трубы равен диаметру кольцевого отверстия фильеры, что требует повышенного давления, создаваемого экструдером, а также увеличенных размеров ЭГ и повышенного расхода энергии на ее нагрев.

Известна ЭГ с вращающейся фильерой с отверстиями, с помощью которой изготавливают сетчатые трубы, а из труб - ленты из биоразлагаемого полимерного материала [2]. В патентном описании приведен пример конструкции установки, состоящей из загрузочного устройства, через которое исходный материал поступает в экструдер, в котором материал нагревается и под давлением подается в ЭГ, имеющую вращающуюся фильеру, образованную между неподвижным дорном и вращающимся кольцом с отверстиями, из которых струями выдавливается материал, образуя сетчатую трубу, диаметр которой соответствует диаметру фильеры.

Недостаток устройства - увеличенный размер ЭГ, зависящий от диаметра сетчатой трубы, и соответственно увеличенный крутящий момент, необходимый для вращения кольца с отверстиями, повышенный расход энергии на нагрев ЭГ.

Известна ЭГ для изготовления сетчатых труб из полимерных материалов, имеющая смонтированные в обогреваемом корпусе две вращающиеся в противоположных направлениях кольцевые фильеры с отверстиями для экструдирования волокон, которые, образуя сетчатую трубу, накладываются на цилиндрический барабан, закрепленный неподвижно с помощью центрального стержня в корпусе ЭГ [3].

Недостаток ЭГ в том, что диаметр сетчатой трубы равен диаметру сопряжения вращаемых кольцевых фильер с отверстиями и соответственно диаметру наружной поверхности барабана, что при необходимости существенного увеличения диаметра сетчатых труб приводит к значительному увеличению размеров ЭГ, крутящего момента, мощности и расхода энергии, необходимой как для нагрева ЭГ, так и для вращения кольцевых фильер.

Известен способ изготовления сетчатой трубы и плоской сетки из нее, включающий экструзию расплава полимера через ЭГ, движение сетчатой трубы по цилиндрической оправке, охлаждение в водяной ванне и последующее разрезание ножницами [4]. В описании приведено устройство ЭГ, состоящей из размещенных в корпусе соосно двух кольцевых элементов, вращающихся вокруг общей оси, причем каждый элемент имеет ряд отверстий, предназначенных для экструдирования волокон сетки.

Недостаток этого устройства и способа в увеличенном размере ЭГ и вызванных этим недостатков, присущих и вышеприведенным аналогам.

Известны способ и устройство [5, 6] для изготовления трубы из полиэтилена, являющегося ПТМ. Устройство состоит из экструдера, имеющего корпус с нагревателем; ЭГ, имеющей корпус, присоединенный к корпусу экструдера, и фильеру с вращающимся валом; формообразующего устройства со стержнем, присоединенным к ЭГ, калибром, размещенным на стержне на некотором расстоянии от торца ЭГ, состоящим из участка переменного сечения, расширяющегося в направлении движения трубы, и участка постоянного сечения, диаметр которого равен максимальному диаметру участка переменного сечения; охладителя трубы, тянущего устройства, имеющего 2-4 пары валков, ножниц для отрезки трубы.

Способ изготовления трубы из ПТМ состоит в подаче исходного материала в экструдер, его плавлении, перемешивании, подаче под давлением в ЭГ, непрерывном экструдировании через фильеру для формирования трубы, увеличении диаметра экструдируемой трубы с помощью конического участка калибра, охлаждении экструдируемого изделия, продвижении трубы по калибру со скоростью меньшей скорости экструдирования.

Недостаток известного, принятого за прототип устройства и способа изготовления трубы из ПТМ, в том, что охлаждение трубы начинается или на коническом или на цилиндрическом участке калибра, что не обеспечивает длительной устойчивости процесса расширения трубы на коническом участке калибра вследствие ускоренного изнашивания поверхности конического участка под действием температуры волокон, близкой к температуре плавления ПТМ, и последующего налипания ПТМ на поверхности конического участка, приводящего к разрыву волокон трубы и соответственно к прерыванию процесса формования трубы.

Техническая задача изобретения состоит в обеспечении устойчивости и производительности процесса изготовления сетчатой трубы из ПТМ при уменьшенных габаритных размерах ЭГ и пониженном расходе энергии.

Задача решена с помощью установки для изготовления сетчатой трубы из ПТМ, состоящей из экструдера, имеющего корпус с загрузочным бункером и встроенным нагревателем, ЭГ, присоединенной к корпусу экструдера, формообразующего устройства со стержнем, присоединенным к ЭГ, калибром, размещенным на стержне на некотором расстоянии от торца ЭГ, состоящим из участка переменного сечения, расширяющегося в направлении движения трубы и участка постоянного сечения; охладителя трубы, тянущего устройства, имеющего 2-4 пары валков, ножниц для отрезки трубы, при этом ЭГ имеет фильеру, приспособленную для экструдирования сетчатой трубы, а охладитель состоит из двух емкостей, расположенных концентрично калибру: первой емкости, закрепленной поблизости от фильеры и имеющей патрубок для ввода первой охлаждающей среды и распределенные по части ее поверхности отверстия или щели для вывода струй охлаждающей среды в направлении к экструдируемой сетчатой трубе, второй емкости, расположенной концентрично участку калибра с постоянным сечением, имеющей входной патрубок для ввода второй охлаждающей среды, и выходные отверстия или щели, распределенные в стенке емкости, обращенной к сетчатой трубе.

В предпочтительном варианте первой охлаждающей средой является воздух, подаваемый в первую емкость, второй охлаждающей средой является вода, подаваемая во вторую емкость. Второй охлаждающей средой может быть водовоздушная смесь, получаемая в результате распыления воды, поступающей из второй емкости к сетчатой трубе, струями воздуха, поступающего из части отверстий первой емкости в пространство между внутренней поверхностью второй емкости и поверхностью участка калибра с постоянным сечением.

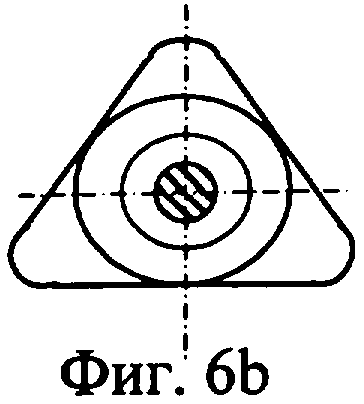

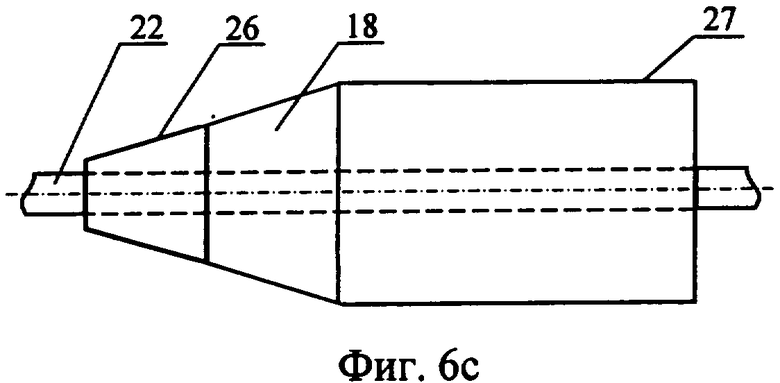

Для получения сетчатых труб, имеющих форму, отличающуюся от цилиндрической (треугольную или многоугольную со скругленными углами, многолепестковую), участок калибра с постоянным сечением имеет форму, соответствующую форме трубы, а наибольший диаметр конической поверхности приблизительно равен диаметру вписанной в сечение трубы окружности.

Способ изготовления сетчатой трубы из ПТМ включает подачу исходного материала в экструдер, его плавление, перемешивание, подачу ПТМ под давлением в ЭГ, непрерывное экструдирование через фильеру для формирования трубы, увеличение диаметра экструдируемой трубы с помощью конического участка калибра, охлаждение экструдируемого изделия, продвижение трубы по калибру со скоростью, меньшей скорости экструдирования, при этом охлаждают экструдируемую и расширяемую части сетчатой трубы в две ступени: на первой ступени - воздухом до температуры на участке от образования узлов сетки до окончания конического участка до температуры меньшей температуры плавления, на второй ступени - водой или водовоздушной смесью на участке калибра с постоянным сечением до температуры затвердевания ПТМ.

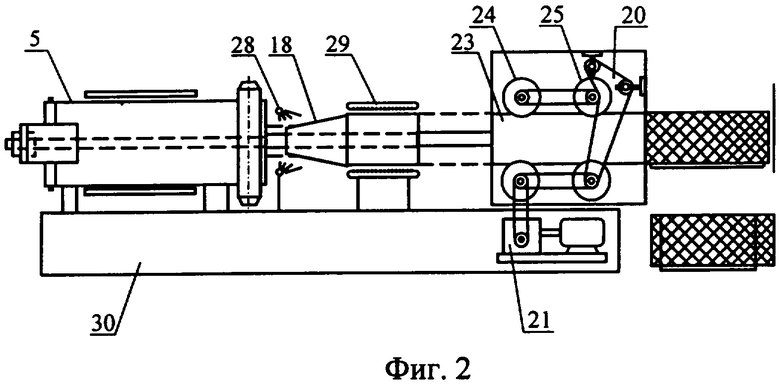

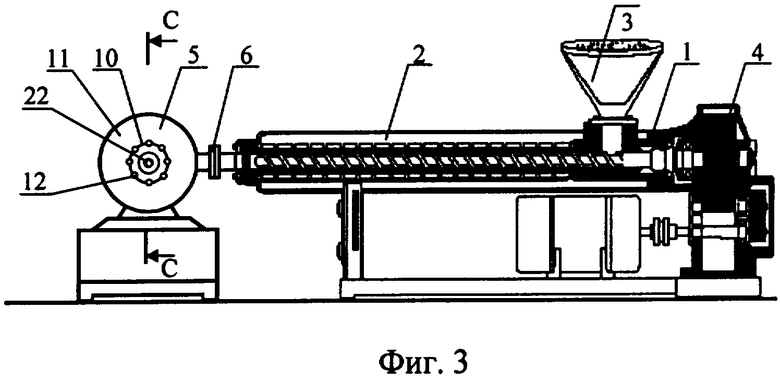

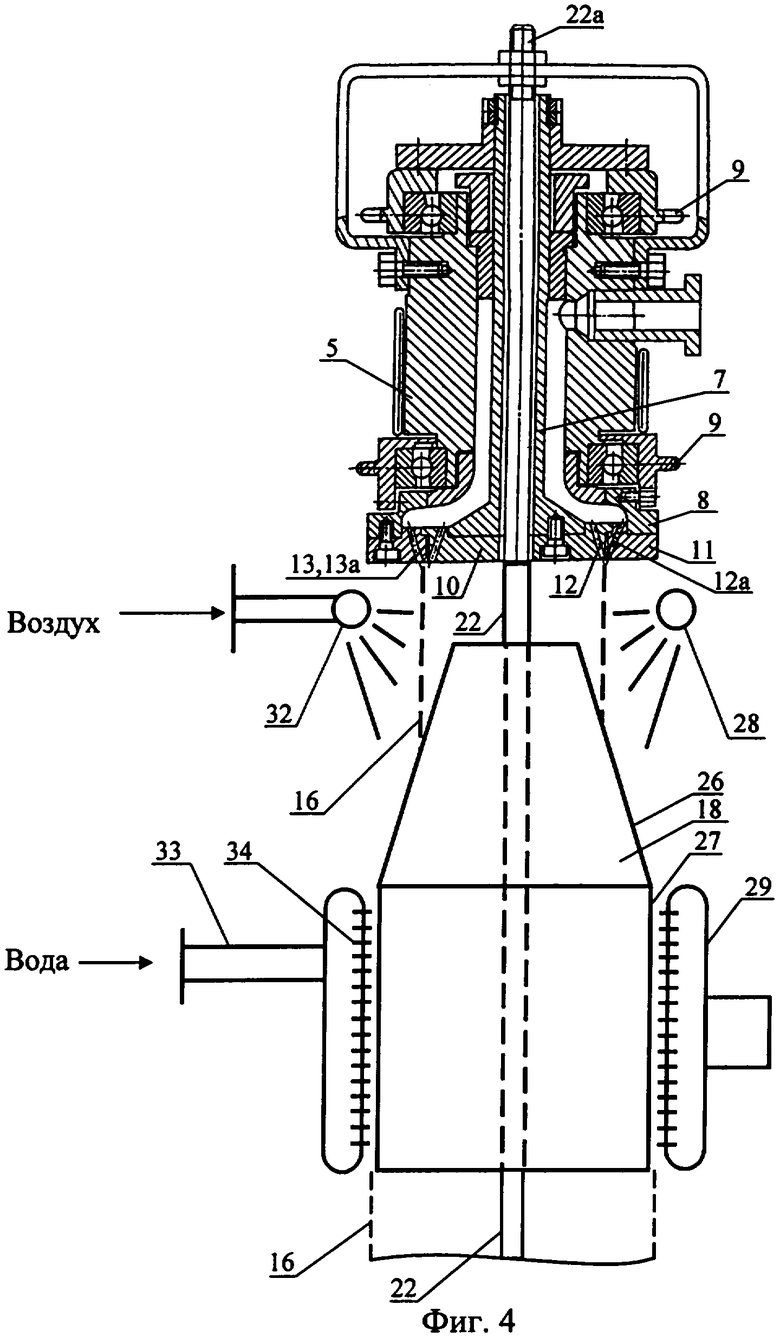

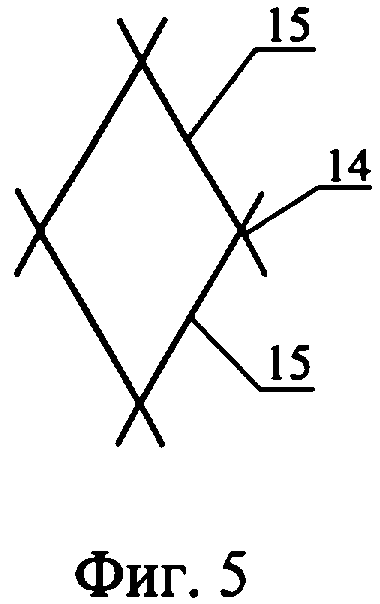

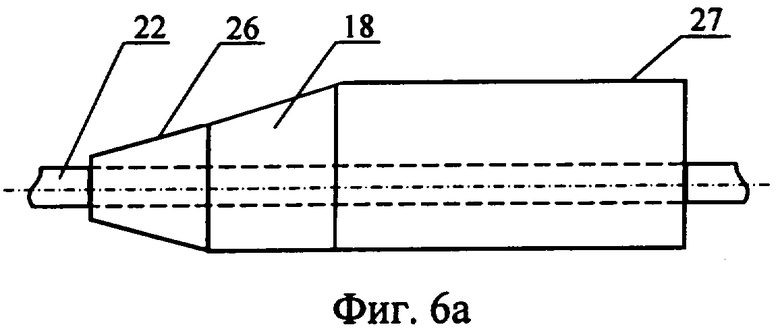

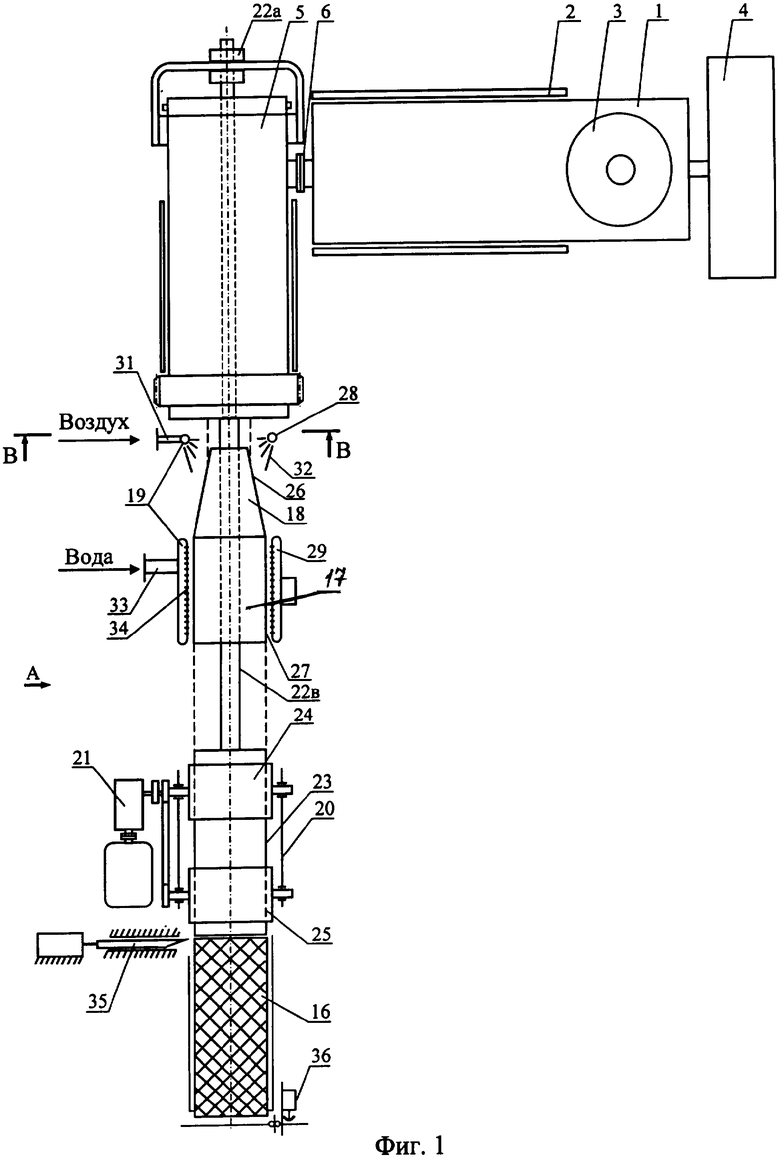

На фиг.1 показана установка в плане; на фиг.2 - вид сбоку на установку, показанную на фиг.1; на фиг.3 - сечение В-В установки, показанной на фиг.1; на фиг.4 приведен разрез С-С экструзионной головки, показанной на фиг.3; на фиг.5 приведено пересечение волокон сетчатой трубы; на фиг.6а показан калибр для изготовления сетчатой трубы, имеющей форму треугольника со скругленными углами; на фиг.6b - его проекция; на фиг.6с - калибр для изготовления сетчатой трубы, имеющий форму квадрата со скругленными углами, на фиг.6d - его проекция.

Установка состоит из экструдера 1 (фиг.1, 2, 3) с нагревателем 2, загрузочным бункером 3 и приводом 4, экструзионной головки 5, подсоединенной к экструдеру с помощью фланцевого соединения 6. В корпусе ЭГ 5 (фиг.4) установлен дорн 7, а на корпусе - обойма 8, вращаемые в противоположных направлениях приводом (не показан). На одной стороне на конце дорна 7 и обоймы 8 закреплены съемные кольцевые фильеры - внутренняя 10 и наружная 11, вращаемые дорном. В каждой кольцевой фильере имеются отверстия 12 и 12а или каналы. Каналы фрезеруют на наружной поверхности 12 внутренней кольцевой фильеры 10 и на внутренней поверхности 13а наружной кольцевой фильеры 11. Если выемки полуцилиндрические, то их получают сверлением отверстий по окружности контакта поверхностей 13 и 13а. Количество отверстий или выемок в каждом кольце равно необходимому количеству узлов 14 в пересечениях волокон 15 (фиг.5) сетчатой трубы 16. К ЭГ 5 присоединено формообразующее устройство 17, имеющее калибр 18, охладитель 19 сетчатой трубы 16, тянущее устройство 20 с приводом 21. Формообразующее устройство имеет жесткий стержень 22, установленный соосно с дорном 7 и неподвижно относительно дорна. Один конец 22а стержня 22 закреплен относительно корпуса ЭГ 5, другой конец 22b имеет оправку 23, установленную неподвижно между валками 24 и 25 тянущего устройства 20 и имеющую форму поперечного сечения, соответствующую форме трубы. Калибр 18 установлен на стержне 22 и имеет конический участок 26 (фиг.6а, 6b, 6с, 6d), переходящий в участок 27 постоянного сечения, соответствующего по форме сетчатой трубе 16. Охладитель 19 состоит из двух емкостей: первой емкости 28, расположенной между торцом ЭГ 5 и торцом конического участка, и второй емкости 29, расположенной концентрично участку 27. Первая емкость 28 закреплена на станине 30, имеет патрубок 31 для ввода первой охлаждающей среды и распределенные по части ее поверхности отверстия или щели 32 для вывода струй охлаждающей среды в направлении к ячеистой трубе. Вторая емкость 29 имеет патрубок 33 для ввода второй охлаждающей среды и выходные отверстия или щели 34, распределенные в стенке, обращенной к поверхности участка 27. За тянущим механизмом 20 на станине 30 установлены ножницы 35 для мерной отрезки сетчатых труб 16. На станине 30 установлен датчик 36 длины отрезаемой трубы.

С помощью установки реализуется способ изготовления сетчатой трубы из полиэтилена низкого давления (ПЭНД), включающий загрузку исходного материала в экструдер 1, его плавление, перемешивание, подачу ПЭНД под давлением в ЭГ 5, непрерывное экструдирование через отверстия в фильерах 12 и 12а для формирования трубы 16, увеличение диаметра экструдируемой трубы с помощью конического участка 26 калибра 18, охлаждение экструдируемого изделия в охладителе 19, имеющем емкости 28 и 29, продвижение трубы по калибру со скоростью меньшей скорости экструдирования, при этом экструдируемую 16а и расширяемую 16b части сетчатой трубы охлаждают в две ступени: на первой ступени - воздухом от температуры плавления до температуры размягчения (вязкопластичного состояния) на участке от образования узлов сетки до окончания конического участка калибра 18, на второй ступени - водой или водовоздушной смесью на участке 27 с постоянным сечением до температуры затвердевания ПЭНД.

По описанному способу в ООО НПО «Этерна» организовано производство сетчатых труб из ПЭНД для блоков оросителей, устанавливаемых в градирни.

На установке реализован способ изготовления сетчатых труб из ПЭНД, включающий загрузку исходного материала в экструдер 1, плавление ПЭНД, и подогрев до температуры 160÷190°С, перемешивание, подачу ПЭНД под давлением в ЭГ 5 и поддержание температуры расплава, непрерывное экструдирование через отверстия в фильерах 12 и 12а для формирования трубы 16, увеличение диаметра экструдируемой трубы от 25 мм до 65 мм с помощью конического участка 26 калибра 18, охлаждение экструдируемой 16а и расширяемой 16b частей сетчатой трубы воздухом из емкости 28 от температуры плавления до температуры размягчения 110÷90°С (вязкопластического состояния), продвижение трубы по калибру со скоростью меньшей скорости экструдирования, на участке от образования узлов сетки до окончания конического участка калибра 18, охлаждение водой или водо-воздушной смесью на участке 27 с постоянным сечением до температуры затвердевания ПЭНД или ниже ее.

Предложенные установка и способ позволяют решить поставленную техническую задачу и обеспечить устойчивость и производительность процесса изготовления сетчатой трубы из ПТМ при уменьшенных габаритных размерах ЭГ и пониженном расходе энергии.

Предложенное техническое решение является новым, так как в источниках информации не найдены установки и способы изготовления сетчатых труб, отличительные признаки которых соответствуют отличительным признакам, приведенным в формуле изобретения. Техническое решение соответствует и критерию «изобретательский уровень», так как оно не следует явно из уровня техники, а получено в результате проведения экспериментальных исследований процесса изготовления сетчатой трубы на описанной в изобретении установке.

Источники информации

1. Патент DE 3508941 С2. 27.03.84.

2. Патент US 6599451 В2. 13.02.2001.

3. Авт. св. СССР №417307. 21.11.72.

4. Авт. св. СССР №356837. 21.11.69.

5. Патент US №5290498. 3.04.92.

6. Патент US №5417561. 8.12.93.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭКСТРУЗИОННАЯ ГОЛОВКА | 2006 |

|

RU2317200C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ (ВАРИАНТЫ) | 2008 |

|

RU2401737C2 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ПЛАСТМАССОВЫХ ПРОФИЛЕЙ | 2011 |

|

RU2471624C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕТЧАТОГО ПОЛИМЕРНОГО МАТЕРИАЛА, ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ПОЛУЧЕНИЯ И СЕТЧАТЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ (ВАРИАНТЫ) | 2007 |

|

RU2333102C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЕМКОСТИ ПРЯМОГО ДУТЬЕВОГО ФОРМИРОВАНИЯ И УПАКОВКА | 2012 |

|

RU2596776C2 |

| ЭКСТРУЗИОННАЯ ГОЛОВКА И УСТРОЙСТВО ДЛЯ СМЕЩЕНИЯ И ФИКСАЦИИ ДОРНА | 2000 |

|

RU2197383C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЕТЧАТОГО ПОЛИМЕРНОГО МАТЕРИАЛА, ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ПОЛУЧЕНИЯ И СЕТЧАТЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ (ВАРИАНТЫ) | 2007 |

|

RU2333101C1 |

| ЭКСТРУЗИОННАЯ НАСАДКА ДЛЯ ФОРМОВАНИЯ СОТОВОГО ИЗДЕЛИЯ | 1992 |

|

RU2036100C1 |

| Мобильный экструдерный комплекс для изготовления полимерных погонажных изделий | 2024 |

|

RU2837918C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ТРУБ С ЦВЕТНЫМИ ПОЛОСАМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2176596C1 |

Изобретение относится к изготовлению сетчатых труб из полимерного термопластичного материала экструдированием расплава через фильеру и вытяжкой с утонением экструдированных волокон. Установка содержит экструдер с экструзионной головкой, формообразующее устройство, калибр, охладитель, тянущее устройство и ножницы для отрезки трубы. Экструдер включает корпус с загрузочным бункером и встроенным нагревателем. Формообразующее устройство имеет стержень, соединенный с экструзионной головкой. Последняя включает фильеру для экструдирования сетчатой трубы. Калибр размещен на стержне на расстоянии от торца головки. Калибр состоит из участка переменного сечения, расширяющегося в направлении движения трубы, и участка постоянного сечения, соответствующего форме трубы. Тянущее устройство имеет 2-4 пары приводных валков. Охладитель состоит из двух емкостей, расположенных концентрично калибру. Первая кольцевая емкость закреплена поблизости от фильеры. Она имеет патрубок для ввода первой охлаждающей среды и распределенные по части ее поверхности отверстия или щели для вывода струй охлаждающей среды в направлении к трубе. Вторая емкость расположена концентрично участку калибра с постоянным сечением. Она имеет входной патрубок для ввода второй охлаждающей среды и выходные отверстия или щели, распределенные в стенке емкости, обращенной к трубе. Экструдируемую трубу охлаждают вначале воздухом от температуры плавления до температуры размягчения на участке от образования узлов сетки до окончания конического участка калибра. Затем ее охлаждают водой или паровоздушной смесью до температуры затвердевания материала на участке калибра с постоянным сечением. Изобретение обеспечивает устойчивость процесса расширения трубы, повышение производительности и снижение расхода энергии. 2 н. и 6 з.п. ф-лы, 6 ил.

| US 5417561 А, 23.05.1995 | |||

| Тормозной клапан гидропривода грузовой лебедки | 1981 |

|

SU1006366A1 |

| US 4656075 А, 07.04.1987 | |||

| US 6599451 В2, 29.07.2003 | |||

| 1972 |

|

SU417307A1 | |

| Способ изготовления полых про-фильНыХ издЕлий из ТЕРМОплАСТичНыХпОлиМЕРОВ и уСТРОйСТВО для ЕгООСущЕСТВлЕНия | 1978 |

|

SU806446A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ДВУХОСНО ОРИЕНТИРОВАННОГО ТРУБОПРОВОДА ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА | 1995 |

|

RU2142362C1 |

Авторы

Даты

2007-09-20—Публикация

2006-02-02—Подача