Изобретение относится к области машиностроения, в частности к производству транспортных средств с двигателями внутреннего сгорания и с гидростатической трансмиссией.

Известен гидроходопреобразователь транспортного средства, содержащий двигатель, многопозиционный гидрораспределитель и многосекционную гидромашину, выполненную шестеренной, с секциями шестерен-отсекателей, расположенных вокруг центральной шестерни-ротора (см. заявку N 96120119/11 (027011), В 60 К 17/10).

Известен гидроприводной ведущий мост, содержащий ведущие колеса с полуосями, установленными в картерах, оснащенный гидромашинами с центральными ведущими шестернями-роторами и размещенными вокруг них в корпусе шестернями-отсекателями (см. заявку N 96108984/11 (015102), B 60 K 17/14).

Недостатком известных гидравлических устройств являются большая металлоемкость и большие габариты.

Наиболее близким к заявляемому изобретению является транспортное средство, содержащее двигатель внутреннего сгорания с маховиком, соединенным с коленвалом (см. книгу "ТРАКТОР Т-130М", Злотник М.И. и др. - М., 1985, рис. 7, стр. 21; рис. 3, стр. 17), бак, гидромашину питания гидросистемы (рис. 105, стр. 169 и рис. 102, стр. 167), гидрораспределитель с предохранительным клапаном (рис. 106, стр. 171 и рис.102, поз.7, стр. 167), ведущие колеса (рис. 80, поз. 1, стр. 135) с осями (рис. 79, поз.6, стр. 134).

Недостатком известного транспортного средства являются: большая себестоимость, металлоемкость, из-за наличия маховика, пускового двигателя, служащего для запуска двигателя внутреннего сгорания (рис. 4, стр. 19 и рис. 43, стр. 76), муфты сцепления (рис. 55, стр. 99), коробки скоростей (рис. 60, стр. 105), главной передачи (рис. 62, стр. 109) муфт поворота (рис. 63, стр. 111) и бортовых редукторов (рис. 65, стр. 114).

А также известны: мотор-колесо, имеющее гидромашину со статором, соединенным с осью, с каналами дренажа, подвода и отвода рабочей среды, размещенным в роторе и с тормозным устройством (см. заявку N 95119276/11 (033254), B 60 K 7/00, 1995), однако имеющее малый КПД; гидромашина, содержащая статор, выполненный заодно с осью, с каналами дренажа, подвода и отвода рабочей среды, размещенный в роторе, и механизм регулирования выходных параметров, расположенный в статоре (см. патент РФ N 2028512, F 04 C 2/356, 1995), недостатком которой являются: сложность механизма регулирования выходных параметров в отсутствие уплотнительного элемента статора и ротора; гидромашина с торцевыми уплотнениями, состоящими из внутренних уплотнительных элементов, взаимодействующими с упругими уплотнительными элементами (см. патент РФ N 2069798, F 04 C 2/344, 18/344, 27/00, 1996), недостатком которой являются сложность изготовления уплотнительных элементов.

В основу изобретения положена техническая задача: создать такое транспортное средство, которое бы имело малую себестоимость, малую металлоемкость, было удобным в управлении и эксплуатации, имело высокий коэффициент полезного действия, уменьшенный расход топлива и было универсальным, с возможностью использования как на колесном, так и на гусеничном ходу.

Поставленная задача решается тем, что статор гидромашин, размещенный в роторе, содержит шестерни, расположенные на его периферии, а ротор выполнен с внутренними зубьями, входящими в зацепление с этими шестернями, с образованием рабочих камер, а также тем, что гидромашины ведущих мотор-колес содержат зубчатое кольцо и фрикционное, позволяющее реализовать мощность ДВС при трогании с места; для устранения нагрузки на подшипник, от сил давления рабочей среды, шестерни статора гидромашин ведущих мотор-колес расположены попарно-симметрично и соединены каналами подвода рабочей среды - секционно для каждой пары шестерен; для уменьшения металлоемкости маховик ДВС выполнен заодно с ротором гидромашины питания гидросистемы, которая одновременно служит для запуска ДВС от предварительно заряженного гидроаккумулятора; для универсальности ротор гидромашин ведуших мотор-колес может иметь реборды фиксации автопокрышки или быть выполненным за одно целое со звездочкой гусеничного хода; для автоматического регулирования скорости в зависимости от нагрузки, механизм регулирования выходных параметров выполнен в виде гидрораспределителя, расположенного в статоре, состоящего из двух, прямого и обратного хода, подпружиненных золотников; для уменьшения утечек, гидромашины содержат уплотнительный элемент статора и ротора; для устранения нагрузки на шестерни статора, от сил давления рабочей среды, шестерни выполнены с непересекающимися между собой сквозными каналами, соединяющими противоположные впадины зубьев; для аккумулирования энергии при торможении супермобиль снабжен преобразователем давления и гидроаккумулятором, а для отдачи саккумулированной энергии при нагрузке - гидрораспределителем; для упрощения изготовления торцевых и радиальных уплотнений применены известные, освоенные промышленностью материалы: металлокерамический пористый материал, сетка металлическая и фильтровальное полотно или резина.

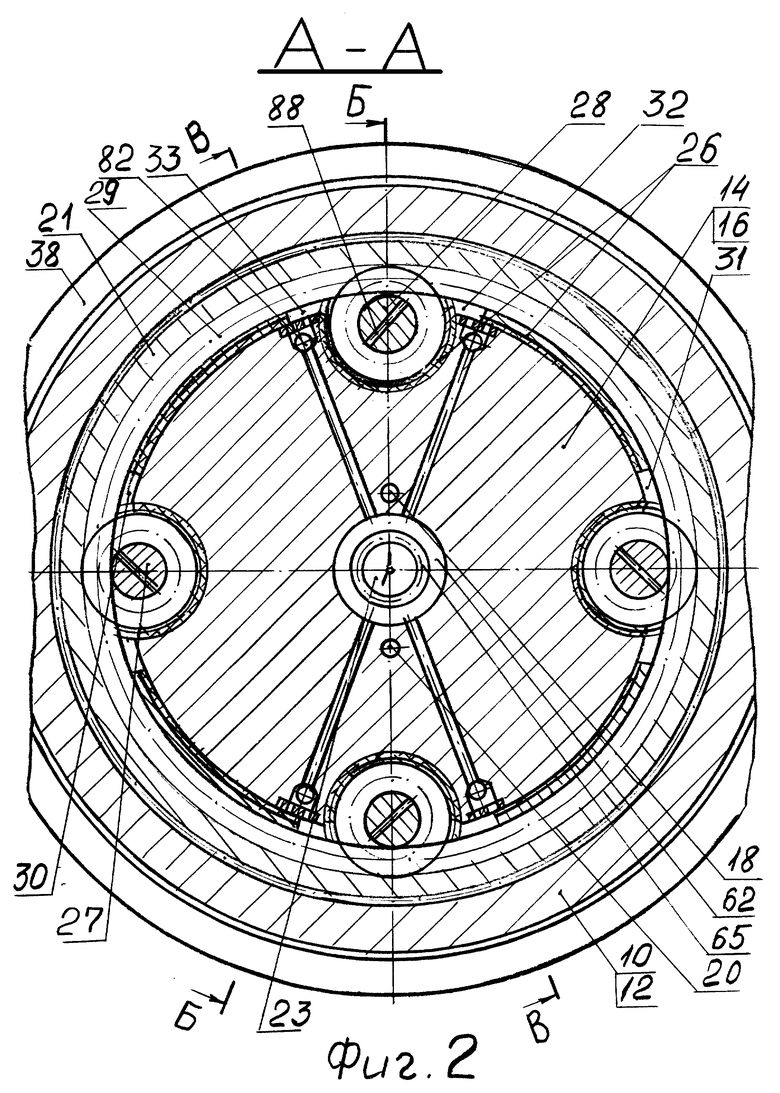

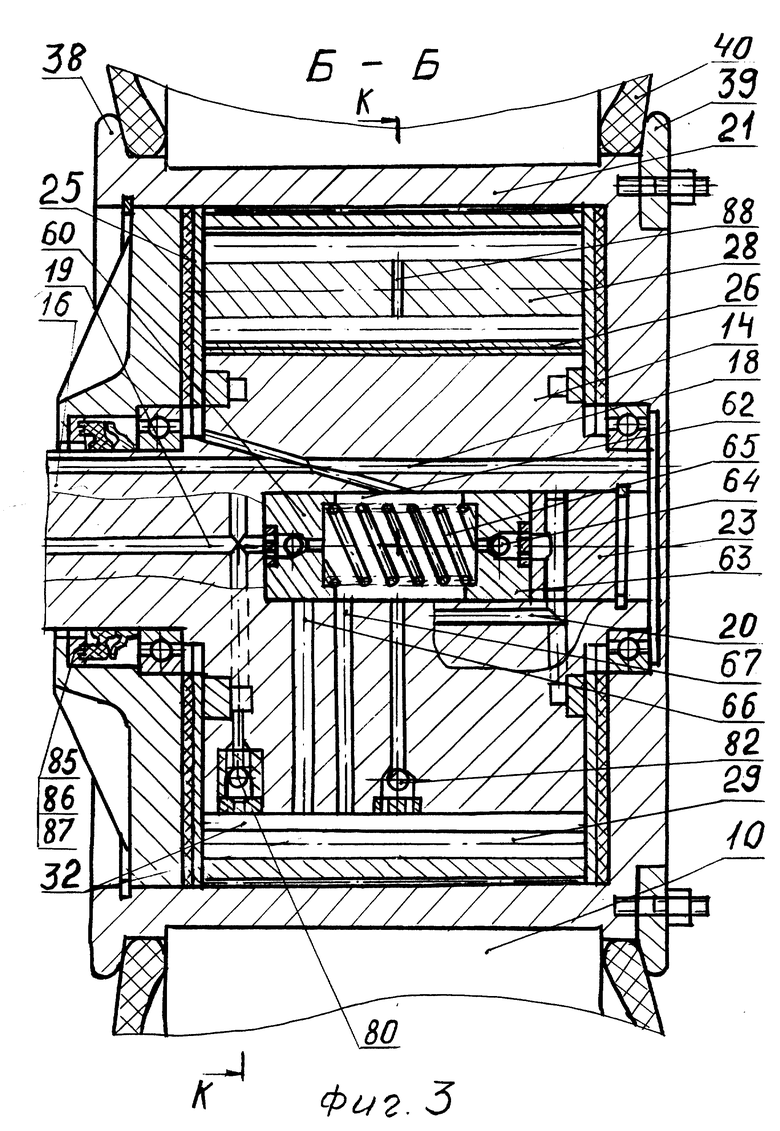

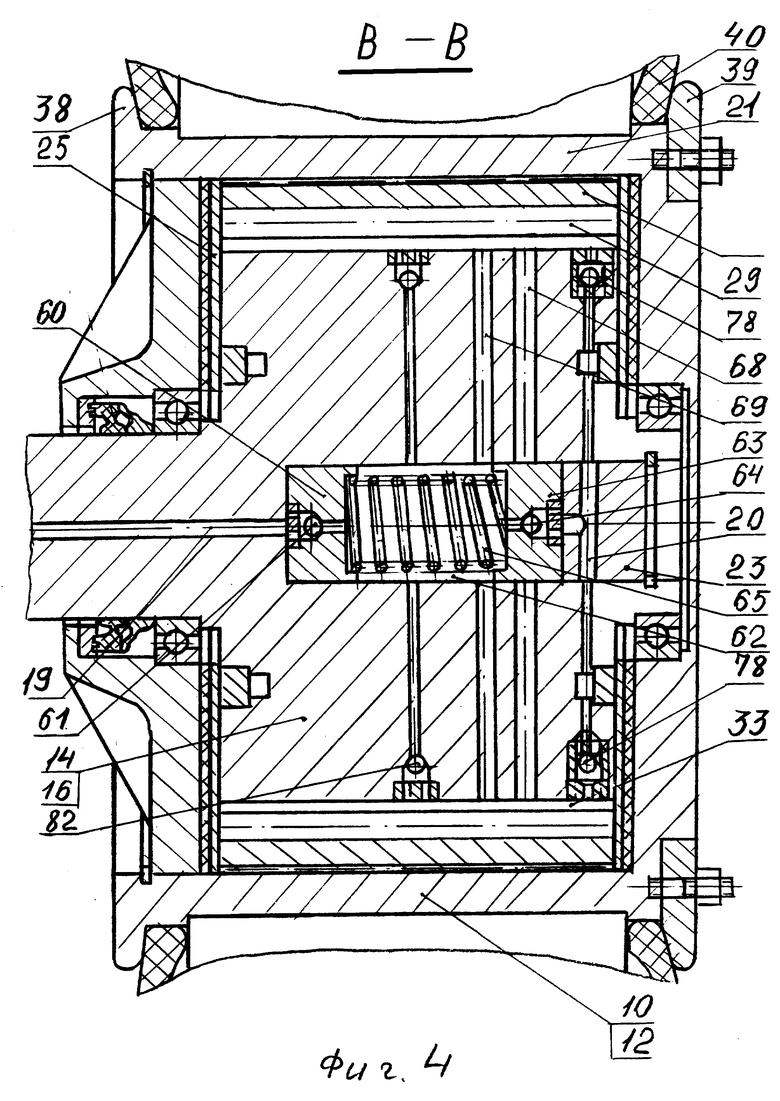

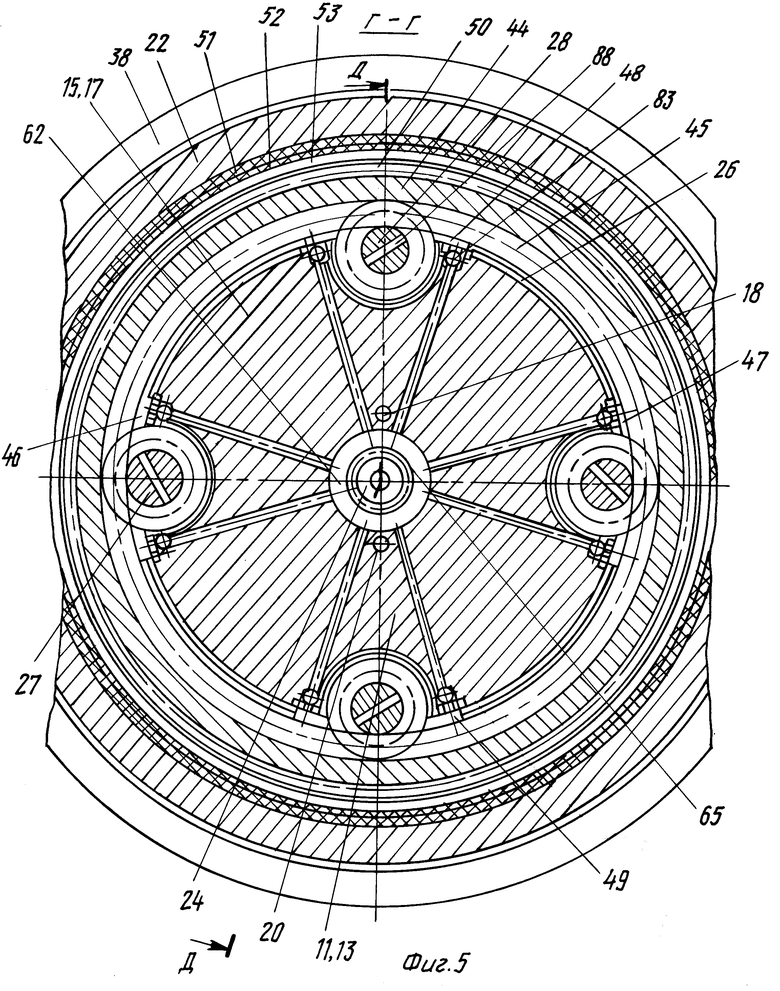

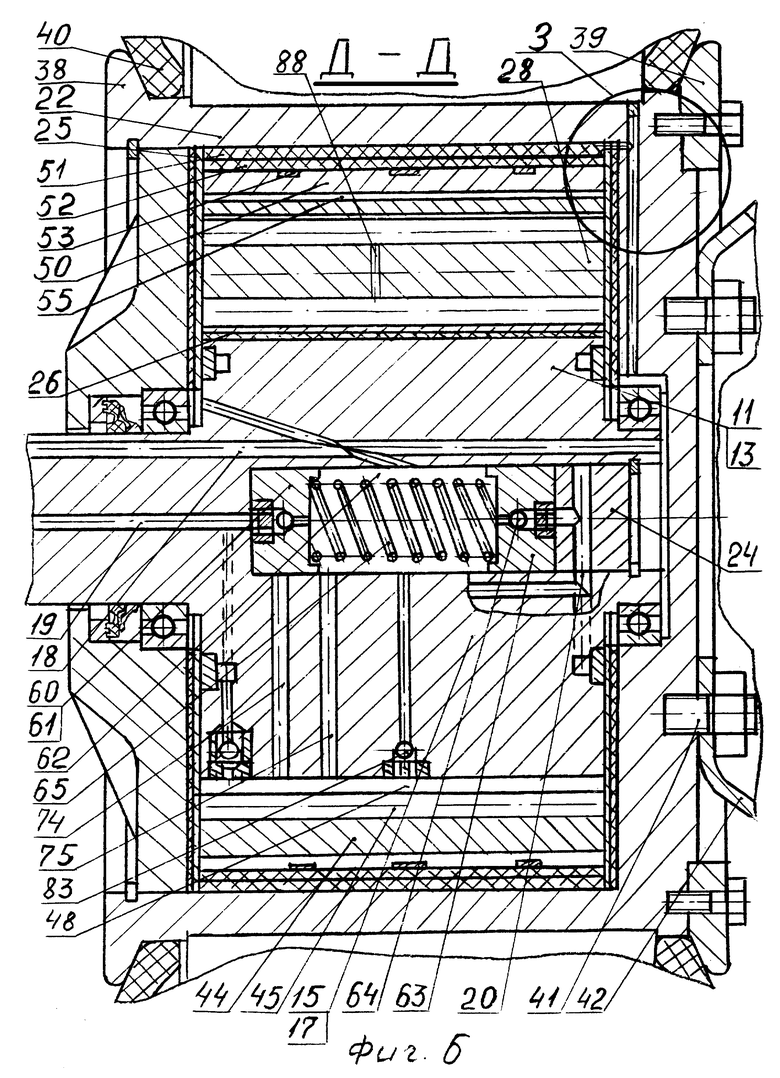

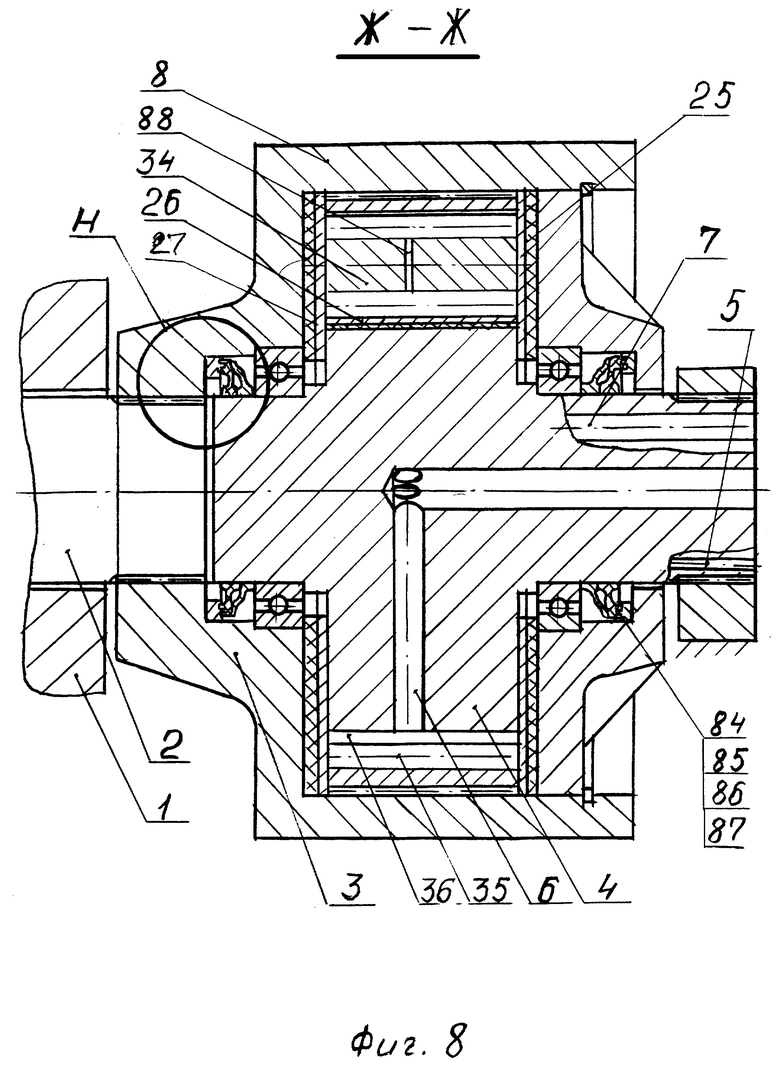

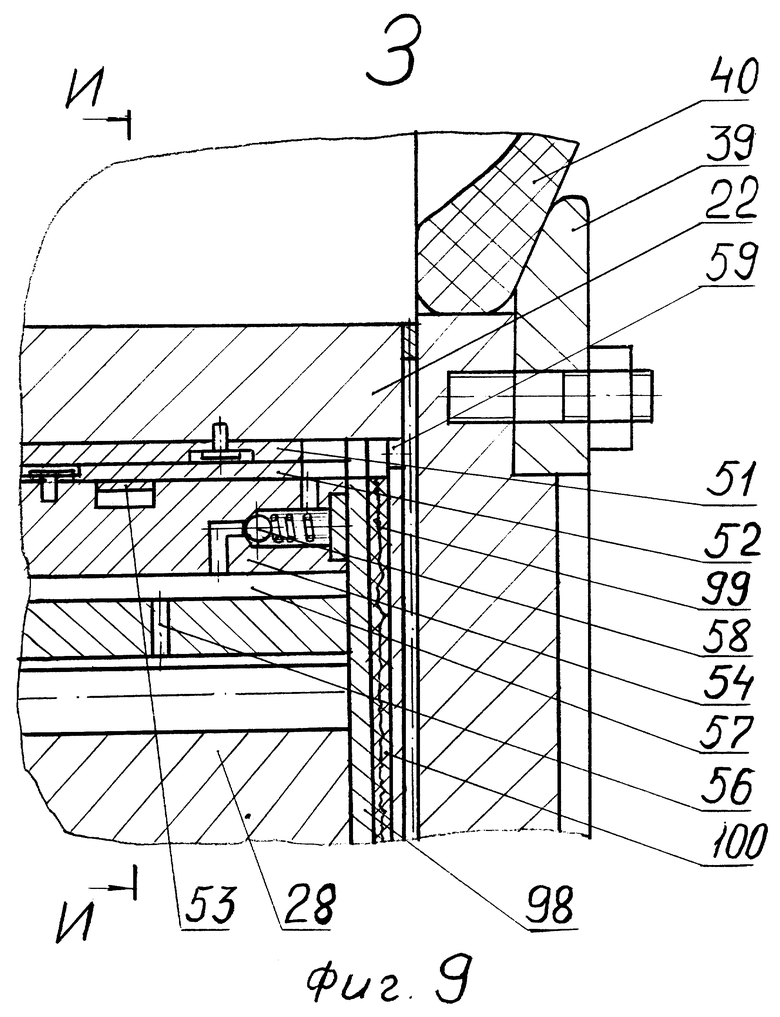

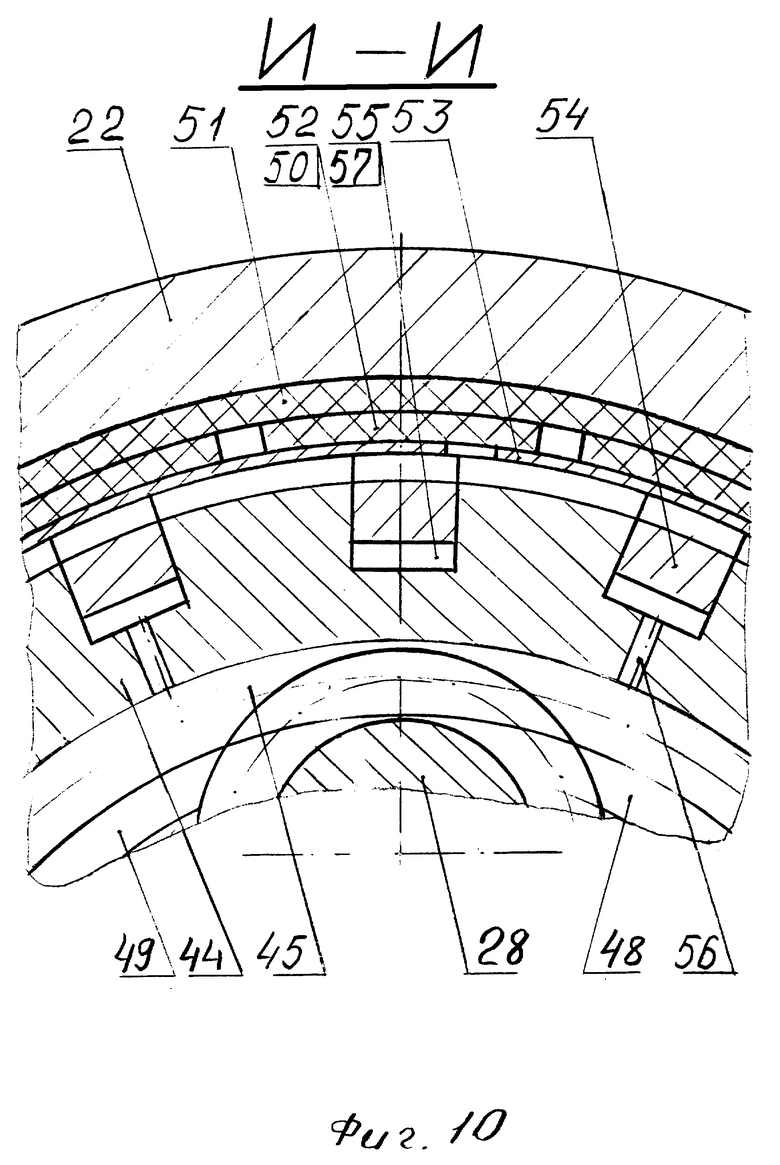

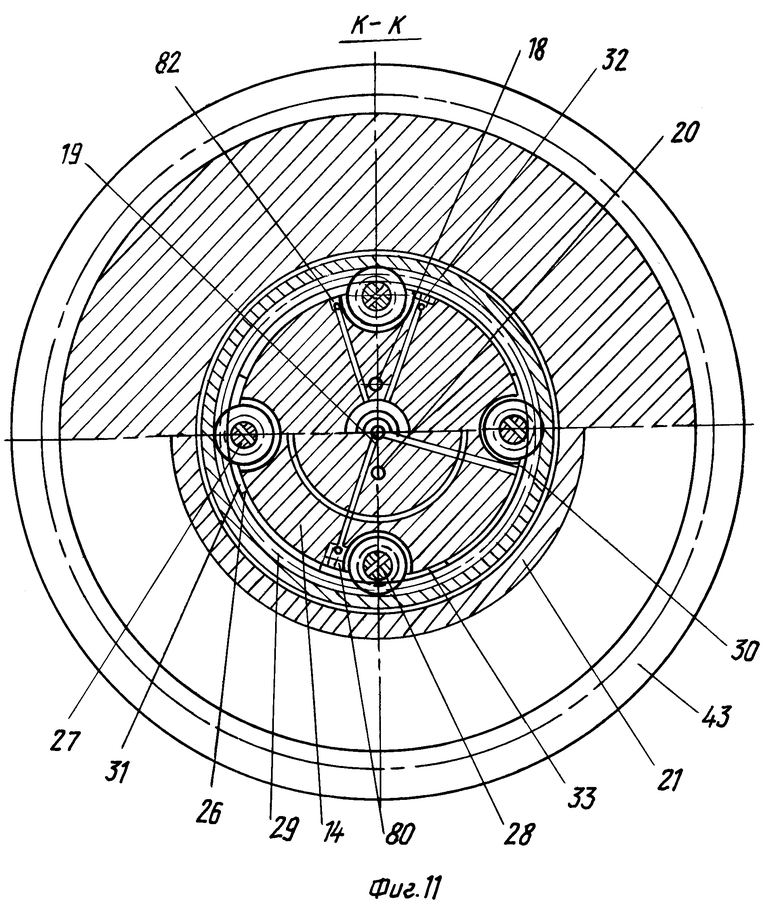

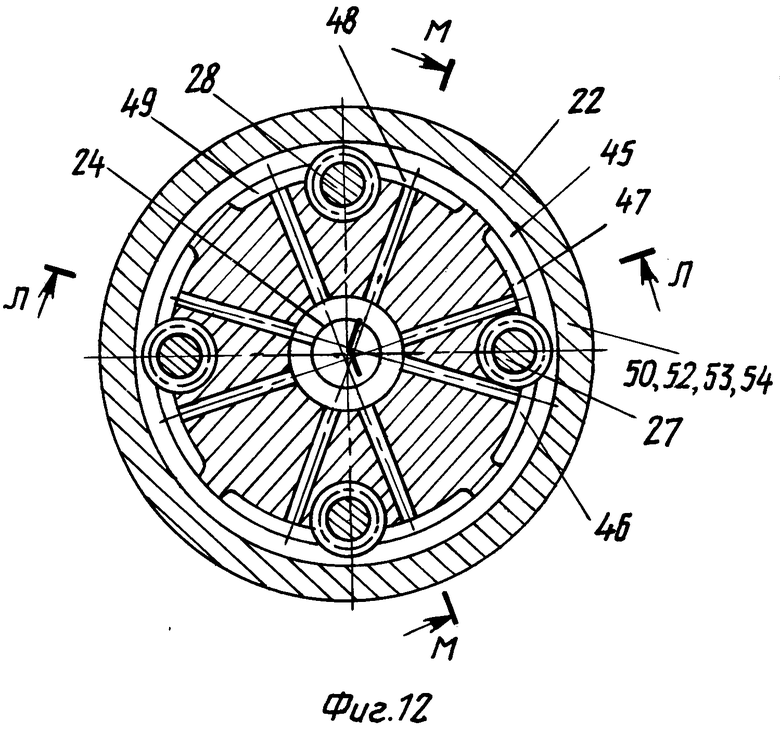

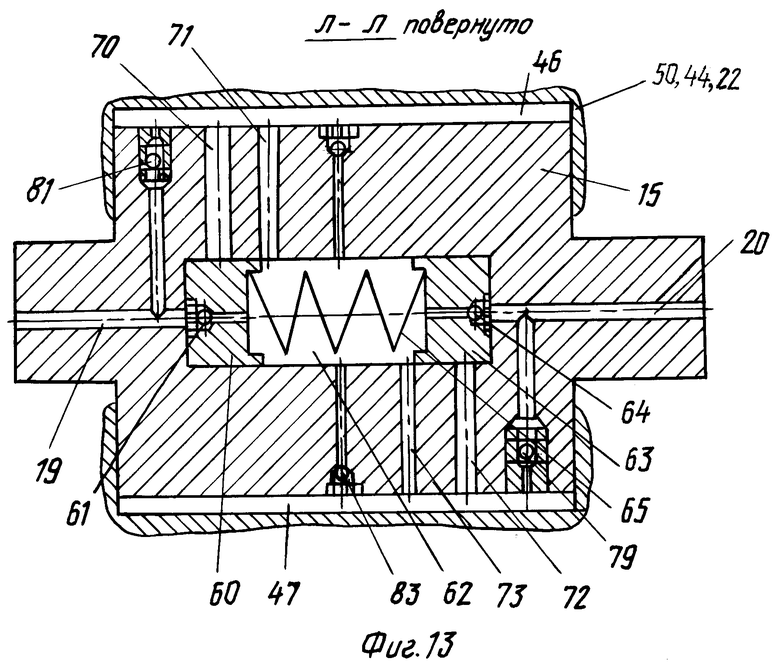

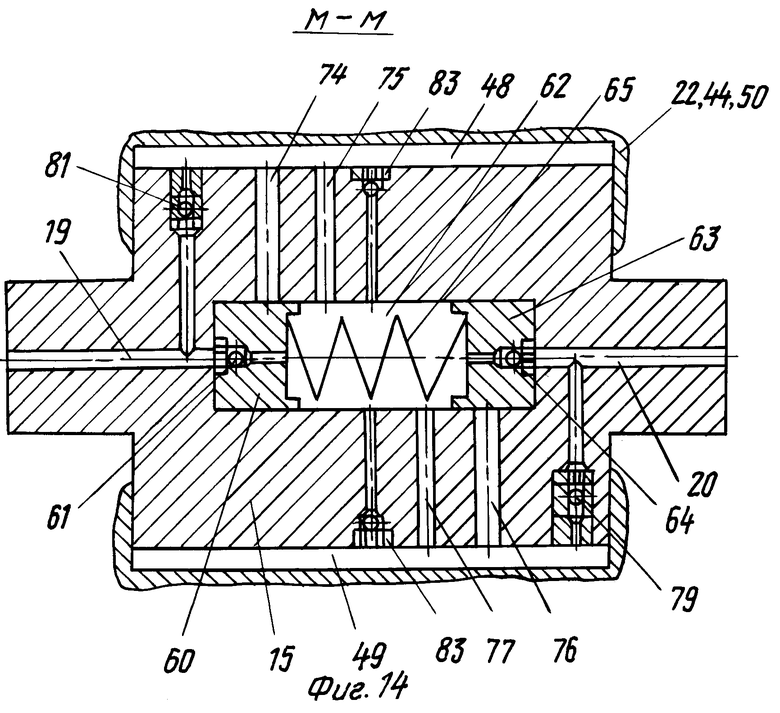

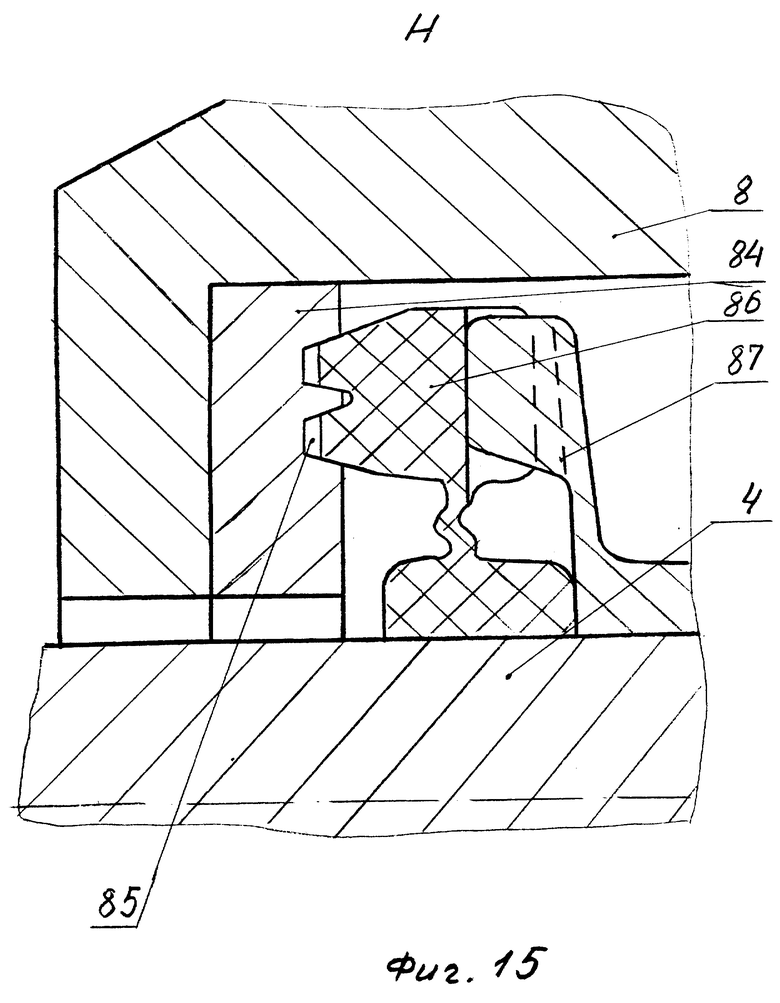

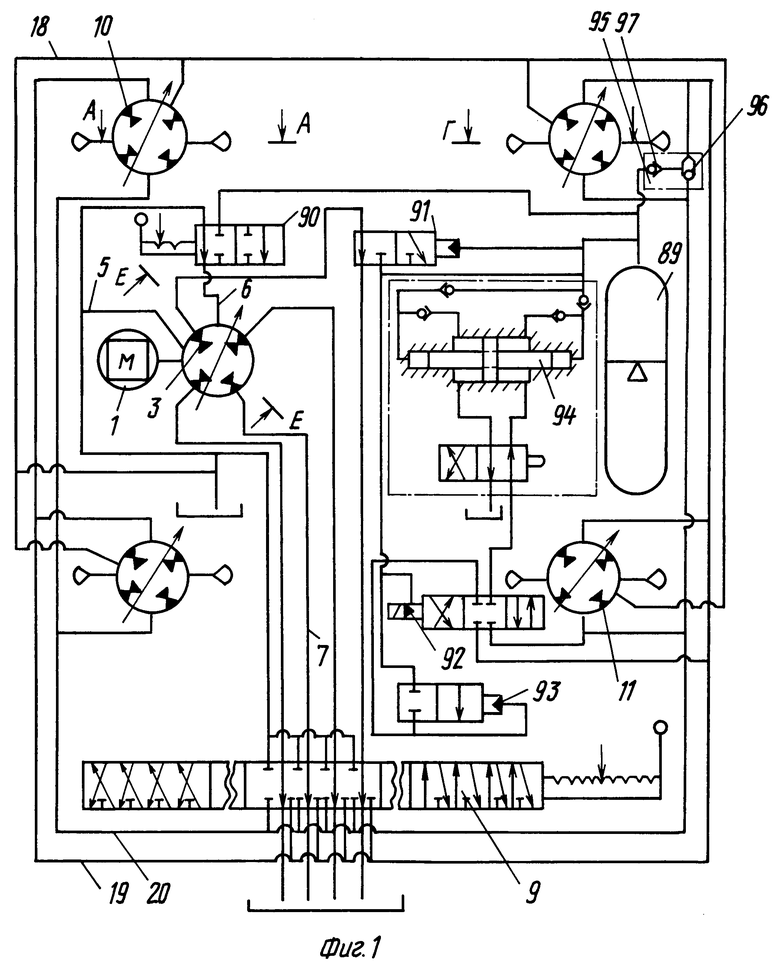

Сущность изобретения поясняется чертежами, где на фиг. 1 изображена принципиальная схема транспортного средства; на фиг. 2 - разрез А-А на фиг. 1, разрез переднего ведущего мотор-колеса; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 2; на фиг. 5 - разрез Г-Г на фиг. 1, разрез заднего ведущего мотор-колеса; на фиг. 6 - разрез Д-Д на фиг. 5; на фиг. 7 - разрез Е-Е на фиг. 1, разрез гидромашины питания гидросистемы; на фиг. 8 - разрез Ж-Ж на фиг. 7; на фиг. 9 - выносной элемент З на фиг. 6; на фиг. 10 - разрез И-И на фиг. 9; на фиг. 11 - разрез К-К на фиг. 3; на фиг. 12 - схема заднего ведущего мотор-колеса и механизма регулирования выходных параметров; на фиг. 13 - разрез Л-Л на фиг. 12; на фиг. 14 - разрез М-М на фиг. 12; на фиг. 15 - выносной элемент Н на фиг. 8.

Транспортное средство содержит: двигатель внутреннего сгорания 1 (см. фиг. 1) с коленвалом 2 (см. фиг. 8); гидромашину питания гидросистемы 3 со статором 4, с каналами дренажа 5, подвода 6 и отвода рабочей среды 7, размещенным в маховике-роторе 8; многопозиционный гидрораспределитель 9; ведущие передние 10 и задние мотор-колеса 11 (см. фиг. 2 и 5), имеющие гидромашины 12 и 13 с осями 16, 17 или выполненными заодно с ними, с каналами дренажа 18, подвода 19 и отвода рабочей среды 20, размещенными в роторах 21 и 22; механизмы регулирования выходных параметров 23, расположенные в статорах 14, и 24, расположенные в статорах 15; торцевые 25 и радиальные уплотнения 26, состоящие из внутренних уплотнительных элементов, взаимодействующих с упругими уплотнительными элементами (см. фиг. 2, 3, 5 и 6).

Отличительной особенностью является то, что статоры 14 и 15 гидромашин 12 и 13 (см. фиг. 2 и 5) содержат шестерни первой секции 27 и второй 28, ротор 21 выполнен с внутренними зубьями 29, входящими в зацепление с шестернями 27 и 28 с образованием рабочих камер 30, 31, 32 и 33; статор 4 гидромашины питания гидросистемы 3 снабжен шестернями 34 (см. фиг. 7 и 8), а маховик-ротор 8 выполнен с внутренними зубьями 35, входящими в зацепление с шестернями 34 с образованием рабочих камер 36 и 37; роторы 21, 22 имеют реборды 38, 39 для фиксации автопокрышки 40; ротор 22 оснащен шпильками 41 (см. фиг. 6) для фиксации второго колеса 42 или, как вариант, роторы 21, 22 могут быть выполнены за одно целое со звездочкой гусеничного хода 43 (см. фиг. 11); гидромашины 13 задних мотор-колес 11 содержат зубчатое кольцо 44 (см. фиг. 5, 6) с внутренними зубьями 45, входящее в зацепление с шестернями 27 и 28 с образованием рабочих камер 46, 47, 48 и 49, и фрикционное кольцо 50 (см. фиг. 5, 6, 9 и 10), расположенное между зубчатым кольцом 44 и ротором 22, оснащенным фрикционной накладкой 51, состоящее из соединенных между собой фрикционных накладок 52, упругих элементов 53 и шлицев 54, входящих в соответствующие пазы 55 зубчатого кольца 44, расположенные на его наружной поверхности, при этом зубчатое кольцо 44 имеет калиброванные отверстия 56, соединяющие рабочие камеры 46, 47, 48, 49 с подшлицевыми полостями 57, а шлицы 54 снабжены клапанами избыточного давления 58, соединяющие подшлицевые полости 57 с полостью 59, находящейся между фрикционным кольцом 50 и ротором 22, которая, в свою очередь, соединена с дренажным каналом 18; рабочие камеры 30 передних мотор-колес 10 (см. фиг. 11) непосредственно соединены с каналом подвода 19, а рабочие камеры 31 с каналом отвода рабочей среды 20; механизмы регулирования выходных параметров 23 и 24 выполнены в виде гидрораспределителей, расположенных в статорах 14 и 15, состоящих из двух золотников: прямого 60 с обратным клапаном 61, соединяющим сливную полость гидрораспределителей 62 с каналом подвода 19, и обратного хода 63 с обратным клапаном 64, соединяющим сливную полость гидрораспределителей 62 с каналом отвода рабочей среды 20, разделенных пружиной 65 (см. фиг. 3, 4 и 6); механизмы регулирования выходных параметров 23 передних ведущих мотор-колес 10 (см. фиг. 2, 3) соединены каналами 66 и каналами питания 67 с рабочими камерами 32, каналами 68 и каналом слива 69 с рабочими камерами 33 (см. фиг. 4); механизмы регулирования выходных параметров 24 задних ведущих мотор-колес 11 (см. фиг. 6, 12, 13 и 14) соединены каналами 70 и каналами питания 71 с рабочими камерами 46, каналами 72 и каналами слива 73 с рабочими камерами 47, каналами 74 и каналом питания 75 с рабочими камерами 48, каналами 76 и каналом слива 77 с рабочими камерами 49; рабочие камеры 33 имеют обратные клапаны 78, а рабочие камеры 47 и 49 имеют обратные клапаны 79, соединяющие их с каналом отвода рабочей среды 20; рабочие камеры 32 (см. фиг. 3) имеют обратные клапаны 80, а рабочие камеры 46 и 48 (см. фиг. 13 и 14) имеют обратные клапаны 81, соединяющие их с каналом подвода рабочей среды 19; статоры 14 передних мотор-колес 10 (см. фиг. 2, 3) имеют обратные клапаны 82, соединяющие соединенную с дренажным каналом 18 сливную полость гидрораспределителей 62 с рабочими камерами 32 и 33; а статоры 15 задних ведущих мотор-колес 11 (см. фиг. 5, 6, 13 и 14) имеют обратные клапаны 83, соединяющие сливную полость гидрораспределителей 62 с рабочими камерами 46, 47, 48 и 49; гидромашины 3, 12, 13 содержат уплотнительный элемент (см. фиг. 15), состоящий из упорной шайбы 84 с профилированными кольцевыми канавками 85, эластичного элемента с зигзагообразной перемычкой 86, контактирующего с профилированными кольцевыми канавками 85 и упругого прижимного кольца 87; шестерни статора 27, 28 и 34 выполнены с непересекающимися между собой сквозными каналами 88 (см. фиг. 2, 3 и 5), соединяющими противоположные впадины зубьев; гидросистема снабжена гидроаккумулятором 89 (см. фиг. 1), соединенным гидрораспределителями 90 и 91 с гидромашиной питания гидросистемы 3, гидрораспределителями 92 и 93, преобразователем давления 94 и перепускным устройством 95, состоящим из клапанов "или-или" 96 и обратного 97, с каналами подвода 19 и отвода рабочей среды 20; внутренние уплотнительные элементы торцевых 25 и радиальных уплотнений 26 выполнены из металлокерамического материала 98 (см. фиг. 9) и сетки металлической 99, а упругий уплотнительный элемент из фильтровального полотна или резины 100.

Транспортное средство работает следующим образом: при подаче под давлением рабочей среды из предварительно заряженного гидроаккумулятора 89 через гидрораспределитель 90 (см. фиг. 1, 7 и 8) по каналу подвода 6 в рабочие камеры 36 гидромашины питания 3, создается перепад давления между рабочими камерами 36 и 37, рабочая среда, воздействуя на зубья шестерен 34 и зубья 35 маховика-ротора 8, вращает маховик-ротор 8 (по часовой стрелке); маховик-ротор 8 проворачивает коленвал 2 запитанного топливом двигателя внутреннего сгорания 1 и запускает его; запущенный двигатель внутреннего сгорания 1 вращает маховик-ротор 8, рабочая среда всасывается по каналу подвода 6 в рабочие камеры 36 и впадинами зубьев шестерен 34 и зубьев 35 маховика-ротора 8 переносится в рабочие камеры 37, где и вытесняется зубьями шестерен, создается дежурное давление в каналах отвода 7; через гидрораспределитель 91 подзаряжается гидроаккумулятор 89; супермобилю задается необходимая скорость движения включением многопозиционного гидрораспределителя 9 вперед, путем подсоединения определенного количества каналов отвода рабочей среды 7, через канал подвода 19 к гидромашине 12 передних мотор-колес 10 (см. фиг. 2, 3 и 4) и гидромашинам 13 задних мотор-колес 11 (см. фиг. 5, 6); так как при трогании с места необходим крутящий момент, то развивается высокое давление; рабочая среда под давлением поступает в рабочие камеры 30, создается перепад давления между рабочими камерами 30 и 31, 33; рабочая среда воздействует на зубья шестерен 27 и зубья 29 роторов 21, пытается вращать их; далее рабочая среда воздействует на золотники прямого хода 60 механизмов регулирования выходных параметров 23 передних мотор-колес 10, перемещает их, сжимая пружины 65; золотники прямого хода 60 перекрывают каналы питания 67 и открывают каналы 66; рабочая среда под давлением поступает в рабочие камеры 32, создается перепад давления между рабочими камерами 32 и 31, 33; рабочая среда пытается вращать шестерни статора 28 и роторы 21; далее рабочая среда воздействует на золотники прямого хода 60 механизмов регулирования выходных параметров 24 задних мотор-колес 11 (см. фиг. 5, 6, 12, 13 и 14), перемещает их, сжимая пружины 65; золотники прямого хода 60 перекрывают каналы питания 71, 75 и открывают каналы 70 и 74; рабочая среда под давлением поступает в рабочие камеры 46 и 48, через калиброванные отверстия 56 (см. фиг. 9, 10) поступает в подшлицевые полости 57 и, так как полость 59 соединена с дренажным каналом 18, перемещает шлицы 54 в пазах 55, распирает упругие элементы 53, вводит в сцепление фрикционные накладки 52 с фрикционной накладкой 51 роторов 22 и пытается вращать зубчатые кольца 44 совместно с фрикционными кольцами 50 и роторами 22; транспортное средство становится полноприводным; если и в этом случае не хватает крутящего момента, чтобы сдвинуть транспортное средство с места, то повышающееся давление рабочей среды открывает клапаны избыточного давления 58 и вращает зубчатые кольца 44 совместно с фрикционными кольцами 50 относительно фрикционных накладок 51 роторов 22 в режиме скольжения (как муфта сцепления), полностью реализуя мощность двигателя внутреннего сгорания 1, и транспортное средство страгивается с места; при наборе скорости давление снижается, закрываются клапаны избыточного давления 58, пружины 65 возвращают золотники прямого хода 60 механизмов регулирования выходных параметров 24 задних мотор-колес 11 в исходное положение, перекрывая каналы 70 и 74; упругие элементы 53 фрикционных колец 50 выводят из сцепления фрикционные накладки 52 с фрикционной накладкой 51 роторов 22 задних мотор-колес 11, которые переходят в режим свободного качения и транспортное средство становится переднеприводным; в дальнейшем регулирование скорости производится многопозиционным гидрораспределителем 9 и, в зависимости от нагрузки, механизмами регулирования выходных параметров 23 передних мотор-колес 10; для движения в обратном направлении изменяется направление потока рабочей среды путем включения многопозиционного гидрораспределителя 9 назад.

Преобразователь давления 94 позволяет аккумулировать энергию даже при незначительном торможении и работает следующим образом: при включении многопозиционного гидрораспределителя 9 вперед, работающий синхронно, гидрораспределитель 92 подключает канал подвода 19, через гидрораспределитель 93 к гидроаккумулятору 89, а канал отвода 20 через преобразователь давления 94 также к гидроаккумулятору 89, при торможении путем уменьшения подсоединения количества каналов нагнетания рабочей среды 7 многопозиционным гидрораспределителем 9 в канале подвода 19 давление снижается, а в канале отвода рабочей среды 20 повышается и через преобразователь давления 94 энергия аккумулируется в гидроаккумулятор 89; при экстренном торможении многопозиционный гидрораспределитель 9 переводится в нейтральное положение, перекрывая каналы подвода 19 и отвода рабочей среды 20, гидрораспределитель 92 также переводится в нейтральное положение, резко повышается давление в канале отвода рабочей среды 20 и энергия давления рабочей среды через перепускное устройство 95, состоящее из клапана "или" 96 и обратного 97, непосредственно передается в гидроаккумулятор 89; при включении многопозиционного гидрораспределителя 9 вперед саккумулированная энергия через гидрораспределители 92 и 93 отдается в канал подвода рабочей среды 19, помогая двигателя внутреннего сгорания 1; уплотнительный элемент работает следующим образом (см. фиг. 15): упругое прижимное кольцо 87 прижимает эластичный элемент с зигзагообразной перемычкой 86, зафиксированные на статорах 4, 14 с осью 16 и 15 с осью 17 к упорной шайбе 84, зафиксированной на маховике-роторе 8 и роторах 21, 22; эластичный элемент с зигзагообразной перемычкой 86 контактирует с профилированными канавками 85 и предотвращает вытекание рабочей среды из гидромашины питания гидросистемы 3 и гидромашин 12 и 13; металлокерамический материал 98 (см. фиг. 9) и сетка металлическая 99, которая армирует упругий уплотнительный элемент 100, через свои поры передают давление рабочей среды на тыльную сторону и уравновешиваются от сил рабочей среды; упругий уплотнительный элемент 100 прижимает внутренние уплотнительные элементы торцевых 25 и радиальных уплотнений 26 к уплотняемой поверхности и предотвращает перетекание рабочей среды, повышая объемный КПД, обратный клапан 61 золотников прямого хода 60 препятствует рабочей среде под давлением поступать в сливную полость гидрораспределителей 62, а обратный клапан 64 золотников обратного хода 63 позволяет рабочей среде из сливной полости гидрораспределителей 62 поступать в канал отвода 20; в тот момент, когда золотники прямого хода 60 перекрывают каналы питания 66, 70 и 74, а каналы 67, 71, 75 еще не открыты, питание гидромашин осуществляется из сливной полости гидрораспределителей 62 через обратные клапаны 82, 83; в тот момент, когда при торможении золотники обратного хода 63 перекрывают каналы слива 69, 73 и 77, а каналы 68, 72 и 76 еще не открыты, слив производится через обратные клапаны 78, 79; в тот момент, когда при торможении, двигаясь задним ходом, золотники прямого хода 60 перекрывают каналы питания 67, 71 и 75, а каналы 66, 70, 74 еще не открыты, слив производится через обратные клапаны 80 и 81 (см. фиг. 3, 13, 14), отверстия 88 позволяют устранить нагрузку от сил давления рабочей среды на шестерни статоров 27, 28 и 34 (см. фиг. 2, 3 и 5); при выполнении транспортного средства на гусеничном ходу роторы 21 и 22 должны быть выполнены со звездочкой гусеничного хода 43 (см. фиг. 11).

Использование гидростатической трансмиссии вместо механической позволит значительно снизить себестоимость, металлоемкость, автоматизировать изменение скорости передвижения в зависимости от нагрузки, облегчить труд водителя, уменьшить расход топлива и повысить КПД.

Конструкция транспортного средства может быть применена на легковых и грузовых автомобилях, на тракторах, танках, трайлерах.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРАКТОР | 1999 |

|

RU2183162C2 |

| ТРАНСПОРТНОЕ СРЕДСТВО | 2003 |

|

RU2302347C2 |

| ТРАНСПОРТНОЕ СРЕДСТВО | 2005 |

|

RU2299136C2 |

| МОТОР-КОЛЕСО ТРАНСПОРТНОГО СРЕДСТВА | 1995 |

|

RU2114011C1 |

| ГИДРОМАШИНА | 1992 |

|

RU2028512C1 |

| ГИДРОМАШИНА | 1994 |

|

RU2069798C1 |

| ГИДРОХОДОПРЕОБРАЗОВАТЕЛЬ ТРАНСПОРТНОГО СРЕДСТВА | 1996 |

|

RU2114012C1 |

| КОНЕЧНАЯ ПЕРЕДАЧА ГУСЕНИЧНОЙ МАШИНЫ | 1992 |

|

RU2081759C1 |

| ГИДРОПРИВОДНОЙ ВЕДУЩИЙ МОСТ | 1996 |

|

RU2115567C1 |

| МОТОР-КОЛЕСО | 2015 |

|

RU2615641C1 |

Изобретение относится к области машиностроения, в частности к производству транспортных средств с двигателями внутреннего сгорания и с гидростатической трансмиссией. В транспортном средстве статоры гидромашин размещены в роторе и содержат шестерни, расположенные на его периферии, а ротор выполнен с внутренними зубьями, входящими в зацепление с шестернями, с образованием рабочих камер. Каждая из гидромашин ведущих мотор-колес содержит зубчатое кольцо и фрикционное, расположенное между зубчатым кольцом и ротором, позволяющие реализовать мощность двигателя внутреннего сгорания при трогании с места. Мотор-колеса снабжены гидравлическим механизмом регулирования выходных параметров, а гидросистема имеет гидроаккумулятор. Способ запуска двигателя внутреннего сгорания такого транспортного средства заключается в проворачивании коленвала посредством маховика-ротора гидромашины питания гидросистемы от предварительно заряженного гидроаккумулятора. Это позволяет снизить себестоимость, металлоемкость, уменьшить расход топлива и повысить коэффициент полезного действия. 2 с. и 9 з.п. ф-лы, 15 ил.

| ЗЛОТНИК М.И | |||

| и др | |||

| Реверсивный дисковый культиватор для тросовой тяги | 1923 |

|

SU130A1 |

| - М., 1985, с.17, 21 | |||

| ГИДРОМАШИНА | 1992 |

|

RU2028512C1 |

| ГИДРОМАШИНА | 1994 |

|

RU2069798C1 |

| US 4768935 A, 06.09.1988 | |||

| US 4947646 A, 14.08.1990 | |||

| СОСТАВНОЙ КОЛЕНЧАТЫЙ ВАЛ | 2015 |

|

RU2588322C1 |

Авторы

Даты

2000-08-20—Публикация

1998-04-07—Подача