Настоящее изобретение относится к технологии производства аминонитрилов, в частности к способу получения алифатических альфа, омега-аминонитрилов частичным каталитическим гидрированием алифатических альфа, омега-динитрилов.

В журнале J. Mol. Cat. 61 (1990), стр. 197-205 описывается газофазное гидрирование адипонитрила на модифицированных щелочным металлом железных и никелевых катализаторах в отсутствие аммиака. Далее, в журнале J. Chern. Soc. Faradey Trans. 89 (1993), стр. 3981-3986 описывается частичное гидрирование адиподинитрила на никельсодержащих катализаторах с содержанием никеля 30 вес.%, которые модифицированы калием. При температуре реакции 170oC и нормальном давлении достигается выход до 85% при конверсии 65%. Недостатком указанных способов является прежде всего то, что катализаторы являются порошкообразными и поэтому не годятся для крупнопромышленного применения в неподвижном слое, в частности вследствие незначительного срока их службы. Дальнейшими недостатками является большой избыток водорода и небольшая максимальная нагрузка катализатора, равная 0,02 кг динитрила на 1 л катализатора в час.

Задачей изобретения является разработка способа получения алифатических альфа, омега-аминонитрилов частичным гидрированием адиподинитрила, который позволяет повысить нагрузку катализатора без ухудшения селективности.

Поставленная задача решается в способе получения алифатических альфа, омега-аминонитрилов частичным гидрированием алифатических альфа, омега-динитрилов при температуре от 100 до 250oC, давлении от 0,01 до 3 МПа и мольном соотношении водорода к динитрилу от 2 : 1 до 300 : 1 в присутствии никелевого катализатора на носителе, в газовой фазе, за счет того, что гидрирование проводят в реакторе с неподвижным слоем с формованным катализатором при нагрузке катализатора от 0,03 до 10 кг динитрила на кг катализатора в час.

В качестве исходных соединений согласно предложенному способу используют алифатические альфа,омега-динитрилы общей формулы I

NC-(CH2)n-CN (I)

в которой n означает целое число от 1 до 10, в частности 2, 3, 4, 5 и 6.

Особенно предпочтительными соединениями формулы I являются динитрил янтарной кислоты, динитрил глутаровой кислоты, динитрил адипиновой кислоты (адипонитрил), динитрил пимелиновой кислоты и динитрил пробковой кислоты (суберонитрил), наиболее предпочтительным является адипонитрил.

Согласно предложенному способу указанные выше динитрилы формулы I подвергают частичному гидрированию в присутствии указанного катализатора в альфа,омега-аминонитрилы общей формулы II

NC-(CH2)n-CH2-NH2 (II)

причем n имеет указанное выше значение.

Особенно предпочтительными аминонитрилами формулы II являются те, у которых n имеет значение 2,3,4,5 или 6, в частности 4, т.е. нитрил 4-аминобутановой кислоты, нитрил 5-аминопентановой кислоты, нитрил 6-аминогексановой кислоты (6-аминокапронитрил), нитрил 7-аминопентановой кислоты и нитрил 8 аминооктановой кислоты, наиболее предпочтительным является 6-аминокапронитрил.

Реакцию предпочтительно проводят при температурах от 150 до 220, в частности от 160 до 200oC. Давление предпочтительно в пределах от 0,07 до 1, в частности от 0,09 до 0,5 МПа.

Концентрация водорода на входе зависит в основном от концентрации динитрила. Обычно выбирают мольное соотношение водорода к динитрилу от 2 : 1 до 300 : 1, предпочтительно от 10 : 1 до 200 : 1.

Реакцию можно проводить в присутствии аммиака или амина. В частности, применение аммиака может приводить к увеличению срока службы катализатора. Обычно количество аммиака или амина составляет от 5 до 50, предпочтительно от 10 до 30 вес.%, считая на введенный динитрил.

В качестве носителей могут служить, например, окись алюминия, двуокись кремния, алюмосиликаты, двуокись титана, двуокись циркония, окись магния, предпочтительным является окись алюминия, двуокись кремния, алюмосиликаты, наиболее предпочтительным является окись алюминия.

Согласно предпочтительной форме выполнения изобретения используют катализатор, модифицированый металлом, выбранным из группы, состоящей из лития, натрия, калия, цезия.

Предлагаемый способ проводят при предпочтительной нагрузке катализатора, равной 0,05 - 3 кг динитрила на кг катализатора в час.

Содержание металла в катализаторах на носителе выбирают обычно таким образом, чтобы оно составляло от 0,1 до 80, предпочтительно от 0,2 до 70, особенно предпочтительно от 0,5 до 50 вес.%, считая на носитель.

Под формованным катализатором понимают любое стандартное формованное изделие, например прутки, таблетки и шарики.

Процесс проводят предпочтительно непрерывно на неподвижном слое с жестко расположенным катализатором, например, методом погружения или орошения. Изменением времени пребывания в реакционной зоне можно целенаправленно регулировать степень превращения и тем самым селективность.

Катализатор приготовляют известными методами. Обычно получение происходит таким образом: осаждают водорастворимые соли, такие как нитраты, сульфаты, хлориды, формиаты или ацетаты соответствующих металлов на носитель. При желании полученный предшественник катализатора перерабатывают в прутки, таблетки или шарики, сушат и затем прокаливают. Катализатор на носителе можно также получать путем пропитки носителя водной солью соответствующего металла (металлов), при необходимости в присутствии вышеназванного модификатора, в частности соединений цезия, или соответствующие растворы солей металлов набрызгивают на носитель.

Осаждение производят обычно добавлением осадителей, изменением зна чения pH или изменением температуры.

Полученную массу катализатора сушат обычно при температуре от 80 до 150, предпочтительно от 80 до 120oC.

Прокаливание проводят обычно при температуре от 150 до 700, предпочтительно от 200 до 650oC в газовой смеси водорода и азота.

Согласно предложенному способу используемый катализатор на носителе сохраняет высокую активность в течение длительного срока. Получают альфа, омега-аминонитрилы с высоким выходом и высокой селективностью. Альфа, омега-аминонитрилы являются важными исходными соединениями для получения циклических лактамов, в частности 6-аминокапронитрил является исходным соединением для капролактама.

Нижеследующие примеры иллюстрируют получение катализатора на носителе

Пример 1

Смешивают 225 г прутков из окиси алюминия (диаметр 4 мм, поверхность по BET 1 м2/г) с 67 мл водного раствора нитрата никеля (содержание никеля: 16,72 г, рассчитано как металлический натрий), и выдерживают в течение 2 часов при комнатной температуре при частом, хорошем перемешивании. Затем сушат полученный предшественник катализатора 16 часов при 120oC и прокаливают 4 часа при 350oC. Затем весь процесс повторяют.

После охлаждения укладывают прутки в аппарат для восстановления и 2 часа продувают азотом 20 л в час. Затем нагревают по 2oC в минуту и с 20 л водорода в час до 300oC и выдерживают при этой температуре 20 часов. После охлаждения в токе азота катализатор пассивируют смесью воздуха с азотом, причем повышение температуры составляет максимально 20oC. По лученные прутки катализатора содержат 13 вес.% никеля (рассчитано как металл, отнесенный к окиси алюминия).

Пример 2. Повторяют пример 1 с той разницей, что перед пропиткой нитратом никеля проводят пропитку нитратом лития (32 мл 3,4 вес.%-ного раствора). Полученные прутки катализатора содержат 13 вес.% никеля (рассчитано как металл, отнесенный к окиси алюминия) и 0,1 вес.% лития (рассчитано как металл, отнесенный к окиси алюминия).

Пример 3. Повторяют пример 1 с той разницей, что перед пропиткой нитратом никеля проводят пропитку нитратом натрия (32 мл 1,4 вес.%-ного раствора). Полученные прутки катализатора содержат 13 вес.% никеля (рассчитано как металл, отнесенный к окиси алюминия) и 0,1 вес.% натрия (рассчитано как металл, отнесенный к окиси алюминия).

Пример 4. Повторяют пример 1 с той разницей, что перед пропиткой нитратом никеля проводят пропитку нитратом калия (32 мл 1,0 вес.%-ного раствора). Полученные прутки катализатора содержат 13 вес.% никеля (рассчитано как металл, отнесенный к окиси алюминия) и 0,1 вес.% калия (рассчитано как металл, отнесенный к окиси алюминия).

Пример 5. Повторяют пример 1 с той разницей, что перед пропиткой нитратом никеля проводят пропитку нитратом цезия (32 мл 0,5 вес.%-ного раствора). Полученные прутки катализатора содержат 13 вес.% никеля (рассчитано как металл, отнесенный к окиси алюминия) и 0,1 вес.% цезия (рассчитано как металл, отнесенный к окиси алюминия).

Пример 6. Повторяют пример 5 с окисью алюминия, которая имеет поверхность по BET 5,5 м2/г (SCS 9 фирмы Пешинэ). Полученные прутки катализатора содержат 13 вес.% никеля (рассчитано как металл, отнесенный к окиси алюминия) и 0,1 вес.% цезия (рассчитано как металл, отнесенный к окиси алюминия).

Пример 7. Повторяют пример 5 с окисью алюминия, которая имеет поверхность по BET 7,7 м2/г (SPH 512 фирмы Рон-Пуленк). Полученные прутки катализатора содержат 13 вес.% никеля (рассчитано как металл, отнесенный к окиси алюминия) и 0,1 вес.% цезия (рассчитано как металл, отнесенный к окиси алюминия).

Нижеследующий пример иллюстрирует предлагаемый способ.

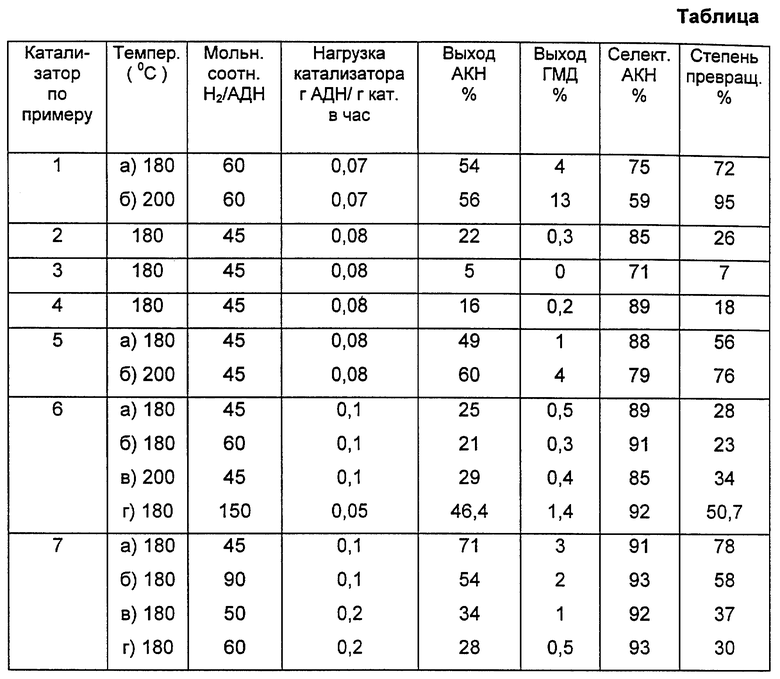

Примере 8. Пропускают от 3 до 20 г динитрила адипиновой кислоты в час в испаритель (300oC) и из него пропускают через 100 мл катализатора методом орошения вместе с 100-200 л/час водорода. Газообразный продукт реакции конденсируют в скруббере и подвергают газохроматографическому анализу. Дополнительные параметры реакции и результаты сведены в нижеследующей таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛИФАТИЧЕСКИХ АЛЬФА, ОМЕГА-АМИНОНИТРИЛОВ | 1995 |

|

RU2154630C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ГИДРИРОВАНИЯ НА ОСНОВЕ СПЛАВА АЛЮМИНИЯ И ПЕРЕХОДНОГО МЕТАЛЛА И СПОСОБ ПОЛУЧЕНИЯ АЛИФАТИЧЕСКИХ α, ω-АМИНОНИТРИЛОВ С ЕГО ПОМОЩЬЮ | 1995 |

|

RU2174047C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛИФАТИЧЕСКИХ АЛЬФА, ОМЕГА-АМИНОНИТРИЛОВ | 1995 |

|

RU2158254C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛИФАТИЧЕСКИХ АЛЬФА,ОМЕГА-АМИНОНИТРИЛОВ | 1995 |

|

RU2153489C2 |

| ПОЛУЧЕНИЕ АМИНОНИТРИЛОВ (ВАРИАНТЫ) | 1999 |

|

RU2220132C2 |

| СПОСОБ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ КАПРОЛАКТАМА И ГЕКСАМЕТИЛЕНДИАМИНА | 1995 |

|

RU2153493C2 |

| СПОСОБ ПОЛУЧЕНИЯ АМИНОНИТРИЛА, УЛУЧШЕНИЯ ВЫХОДА И/ИЛИ СЕЛЕКТИВНОСТИ ПО АМИНОНИТРИЛУ И КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ | 2002 |

|

RU2284989C2 |

| ПОЛУЧЕНИЕ АМИНОНИТРИЛА И КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ | 2000 |

|

RU2223949C2 |

| СПОСОБ ГЕМИГИДРИРОВАНИЯ ДИНИТРИЛОВ В АМИНОНИТРИЛЫ | 2000 |

|

RU2230732C2 |

| СПОСОБ НЕПРЕРЫВНОЙ ОЧИСТКИ СЫРОГО КАПРОЛАКТАМА, ПОЛУЧАЕМОГО ВЗАИМОДЕЙСТВИЕМ 6-АМИНОКАПРОНИТРИЛА С ВОДОЙ | 1995 |

|

RU2159234C2 |

Изобретение относится к органической химии. Описывается способ получения алифатических альфа, омега-аминонитрилов частичным гидрированием алифатических альфа, омега-динитрилов при температуре от 100 до 250oC, давлении от 0,01 до 3 МПа и мольном соотношении водорода к динитрилу от 2 : 1 до 300 : 1 в присутствии никелевого катализатора на носителе, в газовой фазе, который заключается в том, что гидрирование проводят в реакторе с неподвижным слоем с формованным катализатором при нагрузке катализатора от 0,03 до 10 кг динитрила на 1 кг катализатора в 1 ч. Данный способ позволяет повысить нагрузку катализатора без ухудшения селективности. 2 з.п.ф-лы, 1 табл.

| СПОСОБ ПОЛУЧЕНИЯ а-АМИНОНИТРИЛОВ•^Г 11.\ ItHltiO • <3>&-ТЕ:';::|ЧЕс::АЯ БИаЛ1;отЕ;;л | 0 |

|

SU173220A1 |

| Экономайзер | 0 |

|

SU94A1 |

| US 4389348 A, 21.06.1983 | |||

| YOURNAL OF THE CHEMICAL SOCIETY | |||

| FARADAY TRANSACTIONS, v | |||

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

| ВРУБОВАЯ МАШИНА | 1925 |

|

SU3981A1 |

| YOURNAL OF THE CHEMICAL SOCIETY | |||

| FARADAY TRANSACTIONS, Bd 89, N 18, 21.09.1993, Seiten 3507 - 3512 MEDINA False ET AL SURFACE CHARACTERIZATION AND HYDROGENATION PROPERTIES OF SEVERAL NICKEL/A-ALUMINA CATALYSTS. | |||

Авторы

Даты

2000-08-20—Публикация

1995-12-22—Подача