Изобретение относится к области горного дела и строительства, в частности к машинам для разрушения мерзлых и прочных грунтов газоимпульсным воздействием.

Известно техническое решение, заключающееся в том, что устройство для разрушения грунта импульсом газа высокого давления содержит заглубляемый в грунт наконечник и соединенный с ним трубчатый корпус с емкостью для сжатого газа, которая через клапаны сообщена с подводящей магистралью газа и с выхлопными отверстиями в корпусе, находящимися вблизи наконечника (авт. св. N 569687, кл. E 02 F 5/18, 1976).

В известном устройстве выпускной клапан отрегулирован на определенное давление сжатого газа и нет возможности автоматически регулировать давление газа в емкости в зависимости от прочности разрушаемого грунта.

Известно также устройство (авт. св. СССР N 621839, кл. E 02 F 5/30, E 21 С 37/14, 1978).

Оно содержит рабочий винтовой наконечник и жестко соединенный с ним трубчатый корпус, внутри которого находится емкость, заполненная сжатым газом. В нижней части рабочего органа в трубчатом корпусе выполнены отверстия для выхлопа сжатого газа из емкости. В емкости расположен подпружиненный поршень, соединенный тягой с перекрывающим выхлопные отверстия клапаном и разделяющий пространство емкости на две камеры. Одна камера посредством управляемого клапана сообщена с подводящей газовой магистралью, другая - с выхлопными отверстиями. Камеры могут периодически сообщаться между собой с помощью сквозных отверстий в поршне, в которых установлены подпружиненные клапаны.

Недостатком данного устройства является ограничение величин давлений, поскольку жесткость пружины клапана существенно снижает диапазон необходимых давлений для разрушения грунта, что делает его недостаточно экономичным. Другим недостатком является отсутствие возможности адаптации к грунтовым условиям.

Известно также устройство для рыхления грунта (авт. св. СССР N 1078003, кл. E 02 F 5/30, 1984 г.).

Устройство содержит винтовой наконечник, соединенный с трубчатым корпусом, емкость для сжатого газа, вынесенная за корпус рабочего органа, которая через выхлопной клапан сообщена с подводящей магистралью газа и с выхлопными отверстиями. Устройство снабжено установленным на выходе из емкости сжатого газа подпружиненным нормально открытым клапаном, запорный элемент которого расположен со стороны емкости.

Недостатком его является высокая энергоемкость, так как нормально открытый клапан, установленный на выходе из емкости, оказывает значительное сопротивление истечению газа, причем вследствие своей большой инерционности из-за наличия пружины, сопротивление которой надо преодолевать сжатому газу при истечении, он перекрывает лишь остатки сжатого газа, срабатывая после момента резкого возрастания скорости истечения сжатого газа, тем самым, упуская основную его часть в атмосферу и перекрывая только сжатый газ, оставшийся в емкости, а газ, заполняющий трубчатый корпус, безвозвратно теряется. Кроме того, известное устройство также не позволяет регулировать давление газа в емкости в соответствии с конкретными грунтовыми условиями, то есть задавать оптимальное давление сжатого газа в зависимости от физико-механических свойств грунта.

Наиболее близким к заявляемому устройству является устройство для рыхления грунта (авт. св. N 2004710, кл. E 02 F 5/32, 1993).

Устройство содержит гидропривод, компрессор, рабочий орган в виде трубчатого корпуса с винтовым наконечником, имеющий вблизи последнего выхлопные отверстия, помещенный внутрь корпуса, коаксиально ему, трубчатый полый цилиндр, газораспределительную систему, включающую основную и дополнительную рабочую камеры, газопроводящие трубопроводы и клапанный механизм, включающий рабочий клапан для перекрытия выхлопных отверстий, камеру управления рабочим клапаном, связанную посредством газопроводящей трубки, проходящей через рабочий клапан, с источником сжатого газа или атмосферой.

Недостатком данного устройства, несмотря на детальную проработанность каждого элемента, является чрезмерная перегруженность конструкции и ее большие габариты, так как все рабочие элементы находятся внутри рабочего органа, а также отсутствие адаптации к грунтовым условиям, так как разрушение грунта осуществляется импульсом сжатого газа заданного давления.

Задачей заявляемого решения является устранение названных недостатков.

Сущность изобретения заключается в том, что в газоимпульсном рыхлителе, содержащем гидропривод, компрессор и рабочий орган в виде трубчатого корпуса с винтовым наконечником, имеющим вблизи последнего выхлопные отверстия, помещенный внутрь корпуса, коаксиально ему, трубчатый полый цилиндр, газораспределительную систему, включающую основную и дополнительную рабочую камеры, газопроводящие трубопроводы и клапанный механизм, включающий рабочий клапан для перекрытия выхлопных отверстий, камеру управления рабочим клапаном, связанную посредством газопроводящей трубки, проходящей через рабочий клапан с источником сжатого газа или атмосферой, согласно изобретению, трубчатый полый цилиндр выполнен с возможностью перемещения по типу толкателя, внутренняя полость которого одновременно является основной рабочей камерой, а на верхнем, противолежащем винтовому наконечнику, конце трубчатого полого цилиндра выполнен жестко связанный с ним поршень, причем клапанный механизм включает камеру управления толкателем, в которую помещен рабочий конец поршня, а дополнительная рабочая камера, служащая накопителем сжатого газа, вынесена за пределы рабочего органа и связана с основной рабочей камерой посредством радиальных каналов, выполненных в трубчатом корпусе, и продольных прорезей, выполненных в верхней части толкателя, длина которых равна длине рабочего хода толкателя, на внешней поверхности которого, обращенной к внутренней стороне трубчатого корпуса, установлены уплотнительные кольца с возможностью перекрытия при перемещении толкателя выхлопных отверстий радиальных каналов в трубчатом корпусе, основная и дополнительные камеры связаны с камерой управления рабочим клапаном посредством кольцевого зазора, образованного между газопроводящей трубкой и рабочим клапаном, а камера управления толкателем связана в свою очередь с источником сжатого газа или атмосферой.

Кроме этого, поставленная задача достигается за счет того, что газоимпульсный рыхлитель может быть дополнен редукционным клапаном, состоящим из двух мембран, соединенных с клапаном для подачи сжатого воздуха от компрессора.

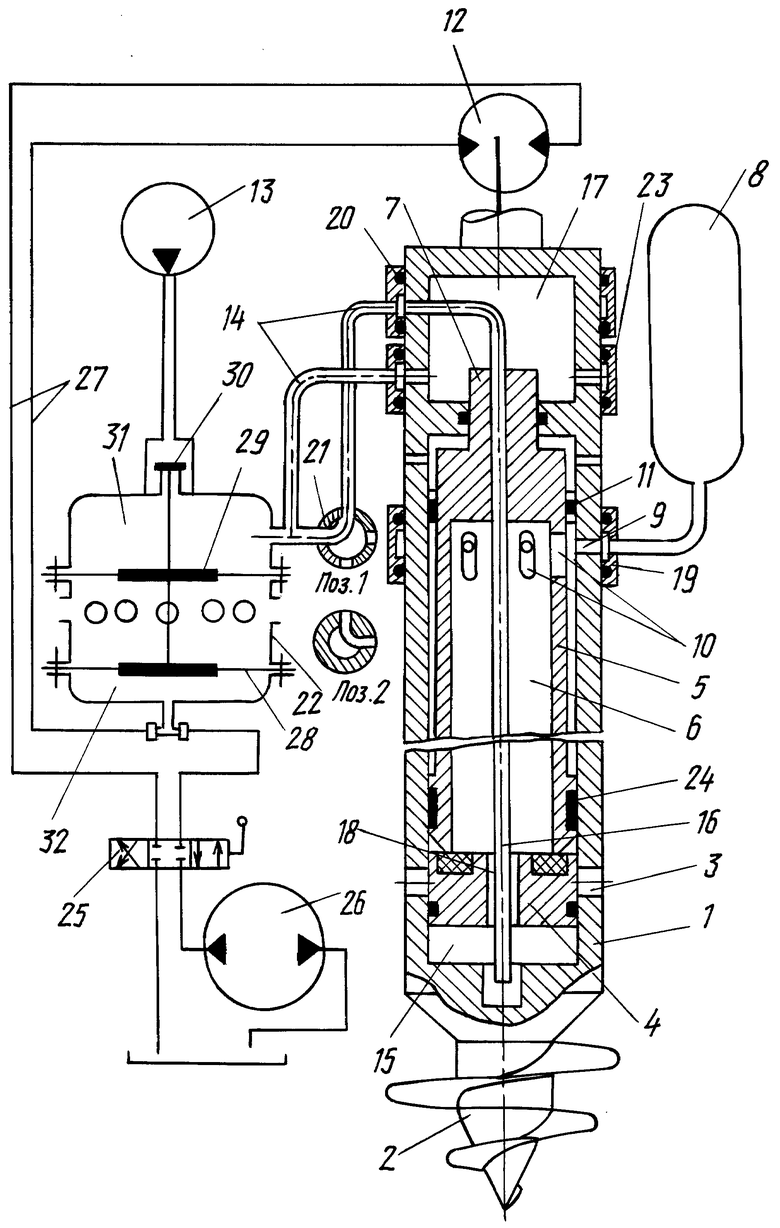

Заявляемое техническое решение поясняется чертежом, на котором изображен общий вид заявляемого газоимпульсного рыхлителя.

Рыхлитель содержит рабочий орган в виде трубчатого корпуса 1 с винтовым наконечником 2 и выхлопными отверстиями 3, перекрываемыми рабочим клапаном 4, расположенным в непосредственной близости к выхлопным отверстиям. Внутрь трубчатого корпуса 1 коаксиально ему помещен трубчатый полый цилиндр 5, выполненный с возможностью перемещения по типу толкателя, внутренняя полость которого одновременно является основной рабочей камерой 6, а на верхнем конце трубчатого малого цилиндра 5 выполнен жестко связанный с ним поршень 7. Газораспределительная система включает основную рабочую камеру 6 и дополнительную рабочую камеру 8, которая служит накопителем сжатого газа и вынесена за пределы рабочего органа и связана с основной рабочей камерой 6 посредством радиальных каналов 9, выполненных в трубчатом корпусе 1, и продольных прорезей 10, выполненных в верхней части толкателя, длина которых равна длине рабочего хода толкателя, на внешней поверхности которого установлены уплотнительные кольца 11. Газоимпульсный рыхлитель содержит также гидропривод 12, компрессор 13, газораспределительная система помимо основной и дополнительной 8 рабочих камер включает газопроводящие трубопроводы 14, клапанный механизм, в состав которого входит камера управления 15 рабочим клапаном 4, связанные посредством газопроводящей трубки 16, проходящей через рабочий клапан 4, с источником сжатого газа или атмосферой, камера управления 17 толкателем 5, в которую помещен рабочий конец поршня 7. Основная 6 и дополнительная 8 рабочие камеры связаны с камерой управления 15 рабочим клапаном посредством кольцевого зазора 18, образованного между газопроводящей трубкой 16 и рабочим клапаном 4. Камера управления 17 толкателем 5 связана в свою очередь с источником сжатого газа или атмосферой. Газопроводящая трубка 16 проходит через поршень 7 посредством уплотняющей втулки (на чертеже не показана). Дополнительная рабочая камера-накопитель 8 жестко крепится на трубчатом корпусе 1 рыхлителя посредством газораспределительного кольца 19.

Камера управления 15 рабочим клапаном 4 посредством газопроводящей трубки 16 и газораспределительного кольца 20 трехходового крана 21 соединена с редукционным мембранным клапаном 22, а камера управления 17 поршнем 7 толкателя 5 посредством газораспределительного кольца 23 так же соединена с редукционным мембранным клапаном 22. Полый трубчатый толкатель 5 с наружной стороны, обращенной к внутренней стороне корпуса рабочего органа 1, имеет два уплотнительных кольца 24 и 11, размер которых соизмерим с размером рабочего хода толкателя (равным высоте камеры управления клапаном). Клапанный механизм редукционного клапана включает в себя гидропривод 12 в виде гидромотора распределительную коробку 25, гидронасос 26, систему распределительных трубопроводов 27. Сам редукционный мембранный клапан 22 состоит из двух мембран 28 и 29, жестко соединенных со штоком клапана 30, перекрывающего доступ сжатого газа от компрессора 13. Каждая из мембран контактирует соответственно с пневматической 31 и гидравлической 32 камерами редукционного клапана.

Рыхление мерзлого грунта предлагаемым рыхлителем производится следующим образом. К трубчатому корпусу 1 от гидромотора 12 передается крутящий момент. Под действием этого момента винтовой наконечник 2 заворачивается в массив, погружая в мерзлый грунт рабочий орган с выхлопными отверстиями 3 на заданную глубину. Крутящий момент на штанге зависит от действительной прочности грунта и, следовательно, давление в гидросистеме привода рабочего органа поднимается до определенной величины. Рабочая жидкость заполняет камеру 32 и давит на мембрану 38, которая прогибается и, передавая усилие на шток, открывает клапан 30. Газ от компрессора 13 поступает в камеру 31, затем через кран 21, газораспределительное кольцо 20 и газопроводяшую трубку 16 поступает в камеру управления 15 рабочим клапаном 4. Газ давит на поверхность клапана 4, прижимая его вверх к кольцу толкателя 5. Клапан перекрывает выхлопные отверстия 3, а толкатель 5 поднимается вверх, открывая вход сжатого газа через основную рабочую камеру 6 прорези в толкателе 10, радиальные каналы 9 и газораспределительное кольцо 19, в накопитель 8. Через кольцевой зазор 18 между газоподводящей трубкой 16 и стенками канала в рабочем клапане 4 газ постепенно заполняет основную рабочую камеру 6 и дополнительную рабочую камеру - накопитель 8 до давления, необходимого для разрушения грунта соответствующей прочности. Камера управления 17 поршнем 7 толкателя 5 посредством газопровода 14 и газораспределительного кольца 23, заполняется газом до такого же давления. При достижении рабочим органом с выхлопными отверстиями 3 необходимой глубины, срабатывает электромагнитный пневматический трехходовый кран 21, который отключает подачу газа от компрессора 13 к рабочему органу и соединяет камеру управления 15 рабочим клапаном 4 с атмосферой (поз. 2). За счет перепада давлений на поверхностях рабочего клапана 4 последний резко перемещается вниз и открывает выхлопные окна 3, происходит импульсное истечение газа в грунт и его разрушение. После разрушения грунта импульсом газа, давление в камере 6 и накопителе 8 резко падает, а давление газа в камере управления 17 поршнем толкателя передается на толкатель 5, последний под действием этой силы перемещается вниз и своими уплотнительными кольцами 11 и 24 перекрывает выхлопные отверстия 3 и отверстия, через которые истекает газ из накопителя 8 и, следовательно, прекращает истечение газа из камер 6 и 8. Рабочий процесс закачивается.

Использование заявляемого рыхлителя позволяет снизить энергоемкость процесса разрушения грунта, так как, во-первых, в рабочую камеру и накопитель при помощи редукционного мембранного клапана закачивается газ, давление которого необходимо для разрушения грунта данной прочности; во-вторых, при резком падении давления газа, в результате разрушения грунта, толкатель своими уплотнительными кольцами перекрывает газ на выходе из рабочей камеры и накопителя, исключая непроизводительные утечки газа в атмосферу.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОИМПУЛЬСНОЕ УСТРОЙСТВО ДЛЯ РАЗРУШЕНИЯ ПРОЧНЫХ ГРУНТОВ | 1999 |

|

RU2153580C1 |

| Рыхлитель | 1979 |

|

SU840260A1 |

| УСТРОЙСТВО ДЛЯ РАЗРУШЕНИЯ ПРОЧНЫХ И МЕРЗЛЫХ ГРУНТОВ | 2004 |

|

RU2276235C2 |

| Устройство для разрушения грунта высоким импульсным давлением газа | 1980 |

|

SU907174A2 |

| Рыхлитель | 1987 |

|

SU1645399A1 |

| ГАЗОДИНАМИЧЕСКИЙ РЫХЛИТЕЛЬ | 2003 |

|

RU2236514C1 |

| ГАЗОДИНАМИЧЕСКИЙ РЫХЛИТЕЛЬ | 2002 |

|

RU2209891C1 |

| УСТРОЙСТВО ДЛЯ РАЗРУШЕНИЯ ПРОЧНЫХ И МЕРЗЛЫХ ГРУНТОВ | 2004 |

|

RU2256751C1 |

| УСТРОЙСТВО ДЛЯ РАЗРУШЕНИЯ ПРОЧНЫХ И МЕРЗЛЫХ ГРУНТОВ | 2004 |

|

RU2252989C1 |

| ГАЗОДИНАМИЧЕСКИЙ РЫХЛИТЕЛЬ | 2003 |

|

RU2231601C1 |

Изобретение относится к области горного дела и строительства, в частности к машинам для разрушения мерзлых и прочных грунтов газоимпульсным воздействием. Задачей изобретения является снижение энергоемкости процесса разрушения грунта при повышении адаптации рыхлителя к грунтовым условиям и его конструктивном упрощении. Сущность изобретения заключается в том, что в газоимпульсном рыхлителе, содержащем гидропривод, компрессор и рабочий орган в виде трубчатого корпуса с винтовым наконечником, имеющий вблизи последнего выхлопные отверстия и перекрывающий их клапан, а также помещенный внутрь корпуса, коаксиально ему, трубчатый полый цилиндр, газораспределительную систему с газопроводами, клапанным механизмом и рабочими основной и дополнительной камерами, со стороны, противолежащей рабочему наконечнику, имеется поршень, расположенный на трубчатом цилиндре внутри корпуса, который выполнен перемещаемым по типу толкателя и имеет на внешней поверхности уплотнительные кольца для перекрывания выхода сжатого газа, а в верхней части толкателя выполнены продольные прорези для впуска газа, протяженность которых соизмерима с рабочим ходом толкателя, и камера управления толкателем, находящаяся в верхней части рабочего органа, причем через рабочий клапан пропущена газопроводящая трубка, связывающая камеру управления с источником сжатого газа или атмосферой, а вторая рабочая камера вынесена за корпус и служит накопителем, кроме того, газоимпульсный рыхлитель может быть дополнен редукционным клапаном, состоящим из двух мембран, соединенных с клапаном для подачи сжатого воздуха от компрессора. 1 з.п. ф-лы, 1 ил.

| RU 2004710 C1, 15.12.1993 | |||

| Устройство для разрушения грунта высоким импульсным давлением газа | 1977 |

|

SU621839A1 |

| Устройство для разрушения прочных грунтов | 1981 |

|

SU987049A1 |

| Устройство для разработки прочных грунтов | 1981 |

|

SU1024563A1 |

| SU 1488402 A1, 22.06.1989 | |||

| Рыхлитель | 1987 |

|

SU1645399A1 |

| RU 2052032 C1, 10.01.1996. | |||

Авторы

Даты

2000-08-20—Публикация

1999-04-19—Подача