Изобретение относится к области горного дела и строительства и может быть использовано в устройствах газодинамического действия для послойного разрушения массива прочного и мерзлого грунта.

Известно по авт. св. СССР №968228 МПК З Е 02 F 5/30 устройство для послойной разработки мерзлых грунтов, включающее рабочий наконечник и трубчатый корпус с выхлопными отверстиями, которые через клапан сообщены с емкостью сжатого газа. На верхней части трубчатого корпуса закреплен упорный диск, к которому по периметру шарнирно подвешены стержневые рассекатели. Каждый рассекатель смонтирован на упорном диске посредством шарнирной головки, которая связана с рассекателем посредством резьбового соединения.

Недостатками этого устройства являются:

1. Стержневые рассекатели выполняют пассивную роль при дроблении на фракции прочного или мерзлого грунта, так как при подаче из выхлопных отверстий импульса сжатого газа происходит отрыв пласта грунта от массива и его поднятие. Пласт оказывается опертым на стержневые рассекатели, но не разрушен на мелкие фракции. Это происходит потому, что на периферии воронки разрушения остаточной энергии расширяющихся газов будет уже недостаточно для сильного удара грунта по рассекателям.

В результате образуются негабаритные куски (крупные сколы) мерзлого или прочного грунта. Образующийся негабарит затрудняет использование разработанного грунта для обратной засыпки траншей и котлованов, экскавацию и транспортировку грунта.

Если же увеличить долю энергии импульса сжатого газа на удар грунта о стержневые рассекатели, то возрастет энергоемкость разрушения.

2. Стержневые рассекатели только частично выполняют роль защитного экрана, так как все куски, размеры которых меньше, чем расстояние между стержневыми рассекателями, будут не дробиться, а перемещаться остаточной энергией газового импульса за пределы воронки разрушения.

Наиболее близким решением к предлагаемой конструкции рыхлителя является устройство для разрушения прочных и мерзлых грунтов по авт. св. СССР №1697476 МПК 5 Е 02 F 5/32 (прототип), включающее несущую раму с вертикальными направляющими валами, газодинамические рыхлители с трубчатыми штангами, с закрепленными на штангах винтовыми наконечниками, имеющими выхлопные отверстия, разрядными втулками, рабочими камерами, кольцевыми корпусами газораспределительных узлов, связанных с вертикальными направляющими валами посредством кронштейнов и охватывающих вертикальные направляющие валы втулок скольжения, защитный экран, выполненный из отдельных частей, расположенных на разных уровнях по высоте устройства, неподвижно закрепленный на нижних концах вертикальных направляющих валов эксцентрично относительно центральных отверстий для пропуска трубчатых штанг газодинамических рыхлителей, выполненных в каждой отдельной части защитного экрана, и систему питания газодинамических рыхлителей.

На несущей раме вертикальные направляющие валы установлены с возможностью вращения с помощью механизмов вращения и фиксации с помощью сегментной формы ограничителей углов поворота 0°...180°, в которые упираются кулачки, закрепленные на верхних частях вертикальных направляющих валов.

Прототип эффективно работает при рыхлении грунта в заранее подготовленный забой. В результате воздействия на грунт импульсов газа высокого давления от двух газодинамических рыхлителей в разрушение вовлекается и грунт в средней части между газодинамическими рыхлителями.

Но при отсутствии подготовленного забоя используют другой технологический прием разрушения массива мерзлого или прочного грунта при его предварительной разработке - послойное рыхление, когда образуются воронки разрушения.

Недостатком прототипа является то, что его конструкция плохо приспособлена к работе в режиме послойного разрушения массива мерзлого или прочного грунта. Указанный недостаток обусловлен тем, что на периферии воронки разрушения энергии двух газовых импульсов от двух газодинамических рыхлителей становится уже недостаточно для дробления грунта на мелкие фракции, образуются негабаритные куски, крупные сколы мерзлого или прочного грунта.

Требуется внести конструктивные изменения в прототип. В новом конструктивном решении по сравнению с прототипом по авт. св. СССР №1697476 МПК 5 Е 02 F 5/32 предусмотренно установить четыре газодинамических рыхлителя, которые перед началом работы оператор размещает по концентрической окружности, радиус которой он может изменять от rmin до rmax в зависимости от прочностных характеристик грунта и глубины рыхления.

Эти конструктивные изменения позволят создать дополнительные газовые импульсы от двух дополнительно установленных газодинамических рыхлителей для равномерного дробления грунта на фракции при послойном разрушении массива мерзлого или прочного грунта.

Технический результат, который будет достигнут при осуществлении изобретения, - повышение производительности и равномерности дробления грунта на фракции за счет одновременного воздействия энергии четырех газовых импульсов от рыхлителей, расположенных по концентрической окружности.

Для достижения этого технического результата верхние части вертикальных направляющих валов с возможностью фиксированного поворота 0°...360° установлены в концентрических отверстиях, выполненных в несущей раме, причем в каждом кулачке эксцентрично продольной оси вертикального направляющего вала выполнено отверстие для фиксации положения кулачка, а в несущей раме относительно каждого концентрического отверстия для установки вертикального направляющего вала выполнены концентрические отверстия для фиксированного соединения кулачка с несущей рамой.

Кроме того, особенность устройства для разрушения прочных и мерзлых грунтов заключается в том, что фиксированное соединение каждого кулачка с несущей рамой выполнено в виде стопорного болта, установленного в отверстии в кулачке и в одном из концентрических отверстий в несущей раме для фиксации положения кулачка.

Эти частные отличительные признаки направлены на достижение того же технического результата - повышения производительности и равномерности дробления грунта на фракции за счет одновременного воздействия четырех газовых импульсов на массив разрабатываемого мерзлого или прочного грунта. Сущность изобретения поясняется графическими материалами, на которых изображено:

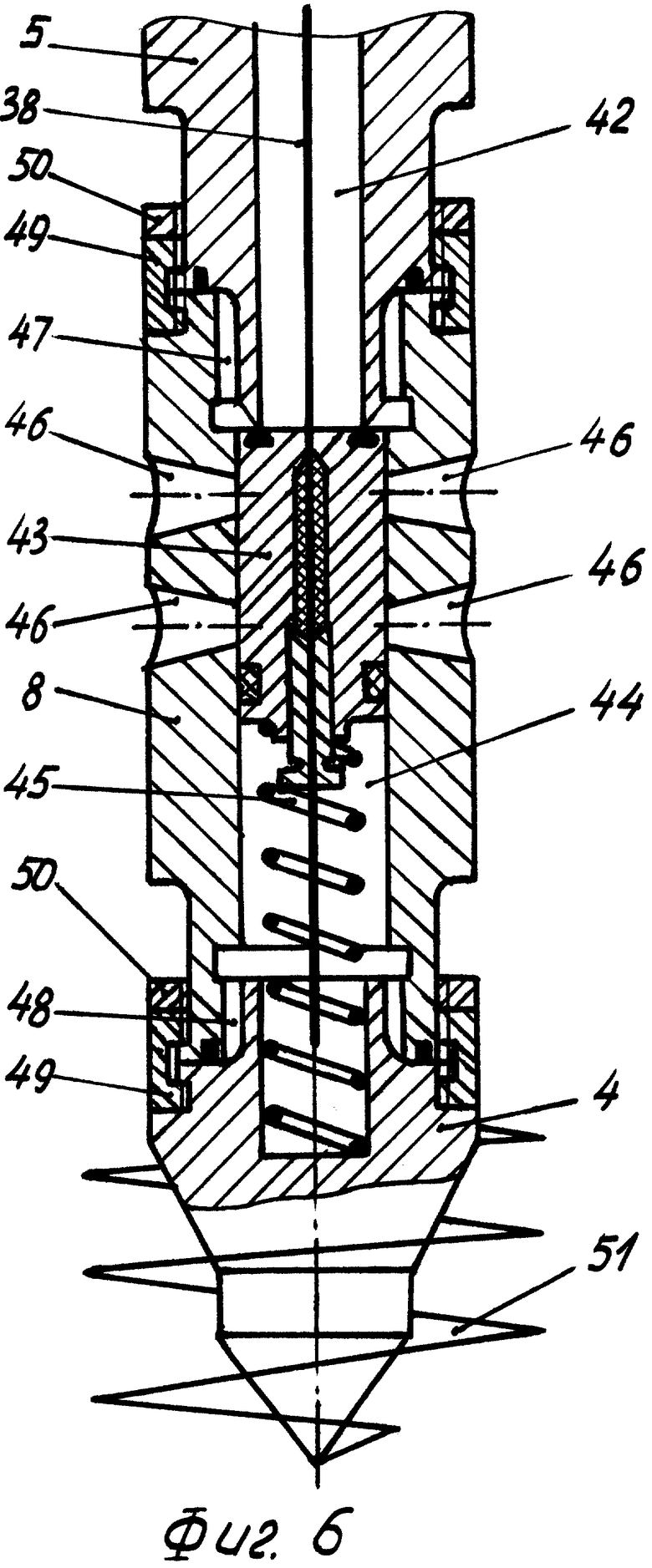

на фиг.1 дан общий вид устройства;

на фиг.2 - сечение А-А на фиг.1;

на фиг.3 - сечение Б-Б на фиг.1 при положении частей защитного экрана в плане на минимальном расстоянии между штанговыми корпусами газодинамических рыхлителей;

на фиг.4 - положение частей защитного экрана в плане при максимальном расстоянии между штанговыми корпусами газодинамических рыхлителей;

на фиг.5 - вид в разрезе кольцевого корпуса газораспределительного узла с системой управления одного из газодинамических рыхлителей;

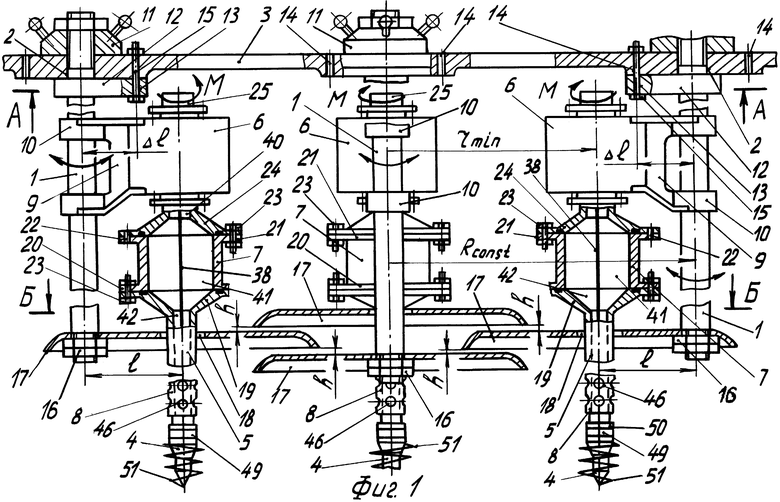

на фиг.6 - вид в разрезе рабочей части одного из газодинамических рыхлителей.

Устройство содержит вертикально расположенные направляющие валы 1, верхние части которых с возможностью фиксированного поворота 0°...360° установлены в концентрических отверстиях 2, выполненных в несущей раме 3 (фиг.1), газодинамические рыхлители с винтовыми наконечниками 4, трубчатыми штангами 5 и кольцевыми корпусами 6 газораспределительных узлов с закрепленными на штангах 5 основными рабочими камерами 7 и разрядными втулками 8.

Каждый кольцевой корпус 6 связан с вертикальным направляющим валом 1 посредством кронштейна 9 и охватывающих вертикальный направляющий вал 1 втулок 10 скольжения (фиг.1).

К несущей раме 3 вертикальные направляющие валы 1 прикреплены гайками 11. На каждом вертикальном направляющем валу 1 установлен кулачок 12, упирающийся верхним торцом в нижний торец несущей рамы 3 (фиг.1). В каждом кулачке 12 эксцентрично продольной оси вертикального направляющего вала 1 выполнено отверстие 13 для фиксации положения кулачка 12. Ось отверстия 13 в кулачке 12 удалена от оси вертикального направляющего вала 1 на расстоянии Δl (фиг.1).

В несущей раме 3 относительно каждого концентрического отверстия 2 для установки вертикального направляющего вала 1 выполнены концентрические отверстия 14 для фиксированного соединения кулачка 12 с несущей рамой 3 (фиг.1, 2).

Фиксированное соединение каждого кулачка 12 с несущей рамой 3 выполнено в виде стопорного болта 15, установленного в отверстии 13 в кулачке 12 и в одном из концентрических отверстий 14 в несущей раме 3.

На нижних концах вертикальных направляющих валов 1 гайками 16 неподвижно закреплен защитный экран, состоящий из расположенных на разных уровнях по высоте устройства отдельных частей 17 (фиг.1, 3, 4). Отдельные части 17 защитного экрана удалены друг от друга по высоте устройства на расстоянии “h” (фиг.1) и снабжены центральными отверстиями 18 для пропуска трубчатых штанг 5 газодинамических рыхлителей. Оси центральных отверстий 18 отдельных частей 17 защитного экрана удалены от осей вертикальных направляющих валов 1 на расстояние “l” (фиг.1, 3, 4).

На фланцевой части 19 трубчатой штанги 5 газодинамического рыхлителя закреплена основная рабочая камера 7 (фиг.1). Корпус каждой основной рабочей камеры 7 выполнен в виде полого цилиндра с нижней 20 и верхней 21 фланцевыми частями, с выполненными в них концентрическими отверстиями 22, в которых установлены болты 23 для соосного крепления нижней фланцевой части 20 корпуса основной рабочей камеры 7 к фланцевой части 19 трубчатой штанги 5 газодинамического рыхлителя, для соосного крепления верхней фланцевой части 21 корпуса основной рабочей камеры 7 к фланцевой части 24 полого хвостовика 25 газодинамического рыхлителя (фиг.1).

В каждом кольцевом корпусе 6 выполнены: центральное отверстие 26 диаметром dц, центральный верхний кольцевой канал 27 с радиальными каналами 28, центральный нижний кольцевой канал 29 с радиальными каналами 30 (фиг.5).

Полый хвостовик 25 каждого газодинамического рыхлителя кинематически связан с приводным механизмом (не показан) и установлен с возможностью вращения по внутренней полости центрального отверстия 26 в кольцевом корпусе 6, в которой также установлены гильза 31 с радиальными каналами 32, гильза 33 с радиальными каналами 34, уплотнительные кольца 35, фланцы 36 уплотнительные (фиг.5).

В полом хвостовике 25 каждого газодинамического рыхлителя выполнены радиальное отверстие 37, в котором установлена центральная подводящая трубка 38, и кольцевая проточка 39 диаметром dк, в которой трубка 38 закреплена (фиг.5).

Каждая центральная подводящая трубка 38 по продольной оси установлена в полости 40 хвостовика 25, в полости 41 основной рабочей камеры 7, в полости 42 трубчатой штанги 5, в клапане 43, в полости 44 управления этим клапаном 43 (фиг.1, 5, 6).

Клапан 43 установлен внутри разрядной втулки 8 с возможностью ограниченного осевого перемещения и взаимодействия с нижним торцом трубчатой штанги 5 (фиг.6). Клапан 43 поджимается к нижнему торцу трубчатой штанги 5 пружиной 45 и перекрывает выхлопные отверстия 46, выполненные радиально на разрядной втулке 8. Движение клапана 43 вверх ограничено нижним торцом трубчатой штанги 5.

Разрядная втулка 8 с трубчатой штангой 5, с корпусом винтового наконечника 4 установлена соосно и связана шлицевыми соединениями 47 и 48, соединительными муфтами 49 с контргайками 50 (фиг.6). На корпусе винтового наконечника 4 выполнена винтовая лопасть 51.

Трубопровод 52 подключен к источнику питания 53 (фиг.5). Трубопровод 52 через трубопровод 54, через кран 55 для управления подачей сжатого газа, через трубопровод 56, штуцер 57, через радиальный канал 58 в кольцевом корпусе 6, через верхний кольцевой канал 27 с радиальными каналами 28, через радиальные каналы 32 в гильзе 31, через радиальные каналы 59 в хвостовике 25 сообщен с внутренней полостью 40 хвостовика 25 газодинамического рыхлителя (фиг.5).

Внутренняя полость 40 хвостовика 25 газодинамического рыхлителя сообщается с полостью 41 основной рабочей камеры 7 (фиг.1, 5).

Трубопровод 52 через трубопровод 60, через кран 61 для управления подачей сжатого газа, через трубопровод 62, штуцер 63, радиальный канал 64 в кольцевом корпусе 6, через нижний кольцевой канал 29 с радиальными каналами 30 в кольцевом корпусе 6, через радиальные каналы 34 в гильзе 33, кольцевую проточку 39 в хвостовике 25, имеющую диаметр dк, через центральную подводящую трубку 38 сообщен с полостью 44 управления клапаном 43 для сообщения кольцевого зазора между трубчатой штангой 5 и центральной подводящей трубкой 38 с выхлопными отверстиями 46 в разрядной втулке 8 (фиг.5, 6).

Работа устройства осуществляется следующим образом. В зависимости от заданной глубины рыхления перед производством работ оператор размещает трубчатые штанги 5 газодинамических рыхлителей по концентрической окружности, радиус которой он может менять от rmin до rmax (фиг.1, 3, 4).

Для этого снимаются стопорные болты 15, усилие затяжки гаек 11 крепления вертикальных направляющих валов 1 уменьшается до нуля, все вертикальные направляющие валы 1 поворачиваются на требуемый угол поворота, который может меняться от 0° до 360°.

Наличие зазора “h” между частями 17 защитного экрана способствует их беспрепятственному повороту. Одновременно с поворотом вертикальных направляющих валов 1 происходит поворот жестко с ними связанных частей 17 защитного экрана и трубчатых штанг 5 газодинамических рыхлителей (фиг.1, 3, 4).

Затем оператор устанавливает стопорные болты 15 в концентрические отверстия 14 в несущей раме 3 и в отверстия 13 в кулачках 12, затягивает гайки 11 крепления вертикальных направляющих валов 1 к несущей раме 3 (фиг.1).

После установки расстояния между трубчатыми штангами 5 газодинамических рыхлителей оператор включает приводной механизм (не показан), который обеспечивает синхронное вращение хвостовиков 25.

Винтовые наконечники 4, а затем и все рабочее оборудование газодинамических рыхлителей завинчивается в мерзлый или прочный грунт (фиг.1, 6).

Крутящий момент вращения газодинамических рыхлителей воспринимают шлицевые соединения 47 и 48, а осевые нагрузки - соприкасающиеся элементы трубчатых штанг 5 и разрядных втулок 8, разрядных втулок 8 и корпусов винтовых наконечников 4 (фиг.1, 6).

Контргайки 50 препятствуют отвинчиванию соединительных муфт 49, в результате чего исключаются утечки сжатого газа при заполнении кольцевых зазоров между трубчатыми штангами 5 и центральными подводящими трубками 38 при заполнении полостей 41 основных рабочих камер 7 (фиг.1, 6).

Одновременно с завинчиванием устройства в грунт оператор открывает краны 55 и 61 для управления подачей сжатого газа, от которых сжатый газ раздельно поступает в основные рабочие камеры 7 и в полости 44 управления клапанами 43 (фиг.1, 5, 6) газодинамических рыхлителей.

От источника 53 питания по трубопроводам 52 и 54, через кран 55 для управления подачей сжатого газа, через трубопровод 56, штуцер 57, через радиальный канал 58 и верхний кольцевой канал 27 с радиальными каналами 28 в каждом кольцевом корпусе 6 газодинамического рыхлителя (фиг.1, 5, 6), через радиальные каналы 32 в гильзе 31, через радиальные каналы 59 в каждом хвостовике 25 сжатый газ поступает в полости 40 хвостовиков 25, в полости 41 основных рабочих камер 7, в кольцевые зазоры между трубчатыми штангами 5 и центральными подводящими трубками 38 каждого газодинамического рыхлителя.

Одновременно от источника 53 питания по трубопроводам 52 и 60, через кран 61 для управления подачей сжатого газа, через трубопровод 62, штуцер 63, радиальный канал 64 в каждом кольцевом корпусе 6 газодинамического рыхлителя, через нижний кольцевой канал 29 с радиальными клапанами 30 в каждом кольцевом корпусе 6, через радиальные каналы 34 в гильзе 33, кольцевую проточку 39, имеющую диаметр dк, через центральную подводящую трубку 38 сжатый газ поступает в полость 44 управления клапаном 43 каждого газодинамического рыхлителя (фиг.1, 5, 6).

После завинчивания рыхлителей на расчетную глубину рыхления оператор поворачивает кран 61 для управления подачей сжатого газа в такое положение, при котором полости 44 управления клапанами 43 каждого газодинамического рыхлителя сообщаются с атмосферой (фиг.1, 5, 6).

Давление сжатого газа в кольцевых зазорах между трубчатыми штангами 5 газодинамических рыхлителей и центральными подводящими трубками 38 перемещает вниз клапаны 43 управления выхлопом, сжимая амортизационные пружины 45 и обеспечивая выпуск сжатого газа через ряды выхлопных отверстий 46, расположенных на разрядных втулках 8 газодинамических рыхлителей (фиг.1, 6).

Происходит одновременный импульсный выпуск сжатого газа через выхлопные отверстия 46 в разрядных втулках 8 из кольцевых зазоров между трубчатыми штангами 5 газодинамических рыхлителей и центральными подводящими трубками 38, из полостей 41 основных рабочих камер 7, из полостей 40 в хвостовиках 25 газодинамических рыхлителей (фиг.1, 6).

Отдельные части 17 защитного экрана обеспечивают безопасное ведение работ, предотвращая разлет грунта. После падения давления сжатого газа в основных рабочих камерах 7 газодинамических рыхлителей амортизационные пружины 45 возвращают клапаны 43 в нормально-закрытое положение. Выхлопные отверстия 46, расположенные на разрядных втулках 8, перекрываются клапанами 43. Краны 55 и 61 закрываются (фиг.1, 5, 6). Затем устройство перемещается к новому месту работы, цикл работы повторяется.

Применение устройства позволяет повысить производительность, равномерность дробления грунта на фракции, так как мерзлый или прочный грунт испытывает одновременное воздействие четырех газовых импульсов от рыхлителей, расположенных по концентрической окружности, радиус которой может изменяться оператором в зависимости от глубины рыхления.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РАЗРУШЕНИЯ ПРОЧНЫХ И МЕРЗЛЫХ ГРУНТОВ | 2004 |

|

RU2252989C1 |

| УСТРОЙСТВО ДЛЯ РАЗРУШЕНИЯ ПРОЧНЫХ И МЕРЗЛЫХ ГРУНТОВ | 2004 |

|

RU2276235C2 |

| ГАЗОДИНАМИЧЕСКИЙ РЫХЛИТЕЛЬ | 2003 |

|

RU2236514C1 |

| ГАЗОДИНАМИЧЕСКИЙ РЫХЛИТЕЛЬ | 2002 |

|

RU2209891C1 |

| ГАЗОДИНАМИЧЕСКИЙ РЫХЛИТЕЛЬ | 2003 |

|

RU2231601C1 |

| ГАЗОДИНАМИЧЕСКИЙ РЫХЛИТЕЛЬ | 2003 |

|

RU2244784C1 |

| Рыхлитель | 1979 |

|

SU840260A1 |

| ГАЗОИМПУЛЬСНЫЙ РЫХЛИТЕЛЬ | 1999 |

|

RU2154734C1 |

| Устройство для разработки прочных грунтов | 1981 |

|

SU1024563A1 |

| Устройство для разрушения грунта высоким импульсным давлением газа | 1980 |

|

SU907174A2 |

Изобретение относится к горному делу и строительству и может быть использовано в устройствах для послойного разрушения массива грунта путем воздействия на него импульсным давлением сжатого газа. Устройство для разрушения прочных и мерзлых грунтов включает несущую раму с вертикальными направляющими валами, с закрепленными на них кулачками, газодинамические рыхлители с трубчатыми штангами, с закрепленными на штангах винтовыми наконечниками, имеющими выхлопные отверстия, разрядными втулками, рабочими камерами, кольцевыми корпусами газораспределительных узлов, связанных с вертикальными направляющими валами посредством кронштейнов и охватывающими вертикальные направляющие валы втулок скольжения, защитный экран, выполненный из отдельных частей, расположенных на разных уровнях по высоте устройства, неподвижно закрепленных на нижних концах вертикальных направляющих валов эксцентрично относительно центральных отверстий для пропуска трубчатых штанг газодинамических рыхлителей, выполненных в каждой отдельной части защитного экрана, и систему питания газодинамических рыхлителей. Верхние части вертикальных направляющих валов с возможностью фиксированного поворота 0°...360° установлены в концентрических отверстиях, выполненных в несущей раме. В каждом кулачке эксцентрично продольной оси вертикального направляющего вала выполнено отверстие для фиксации положения кулачка. В несущей раме относительно каждого концентрического отверстия для установки вертикального направляющего вала выполнены концентрические отверстия для фиксированного соединения кулачка с несущей рамой. Фиксированное соединение каждого кулачка с несущей рамой выполнено в виде стопорного болта, установленного в отверстии в кулачке и в одном из концентрических отверстий в несущей раме. Повышается производительность. 1 з.п.ф-лы, 6 ил.

| SU 1421012 A1, 10.05.1999 | |||

| РЫХЛИТЕЛЬ ДЛЯ РАЗРАБОТКИ МЕРЗЛОГО И СКАЛЬНОГОГРУНТОВ | 0 |

|

SU296452A1 |

| Рыхлитель мерзлых грунтов | 1974 |

|

SU613032A1 |

| Рыхлитель | 1981 |

|

SU989000A1 |

| Штанговый газодинамический рыхлитель | 1982 |

|

SU1010223A1 |

| Рыхлитель | 1987 |

|

SU1645399A1 |

| RU 2052032 A, 10.01.1996 | |||

| Фокусирующий коллектор солнечной энергии | 1986 |

|

SU1355839A1 |

Авторы

Даты

2005-07-20—Публикация

2004-04-20—Подача