(54) УСТРОЙСТВО ДЛЯ РАЗРУШЕНИЯ ПРОЧНЫХ

ГРУНТОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для разрушения горных пород | 1987 |

|

SU1452977A1 |

| Устройство для разрушения прочных грунтов | 1979 |

|

SU973737A1 |

| ТОПЛИВОПОДКАЧИВАЮЩИЙ НАСОС ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2009 |

|

RU2415293C1 |

| Свайный дизель-молот | 1973 |

|

SU586241A1 |

| Динамический струг | 1983 |

|

SU1102941A1 |

| НАСОС-ФОРСУНКА С ПРИВОДОМ ОТ ДАВЛЕНИЯ ГАЗОВ В ЦИЛИНДРЕ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2027059C1 |

| Ударное устройство | 1985 |

|

SU1276756A1 |

| Устройство для разрушения горных пород | 1978 |

|

SU734405A2 |

| Одноплунжерный топливный насос распределительного типа | 1959 |

|

SU124755A1 |

| Динамический струг | 1982 |

|

SU1071742A1 |

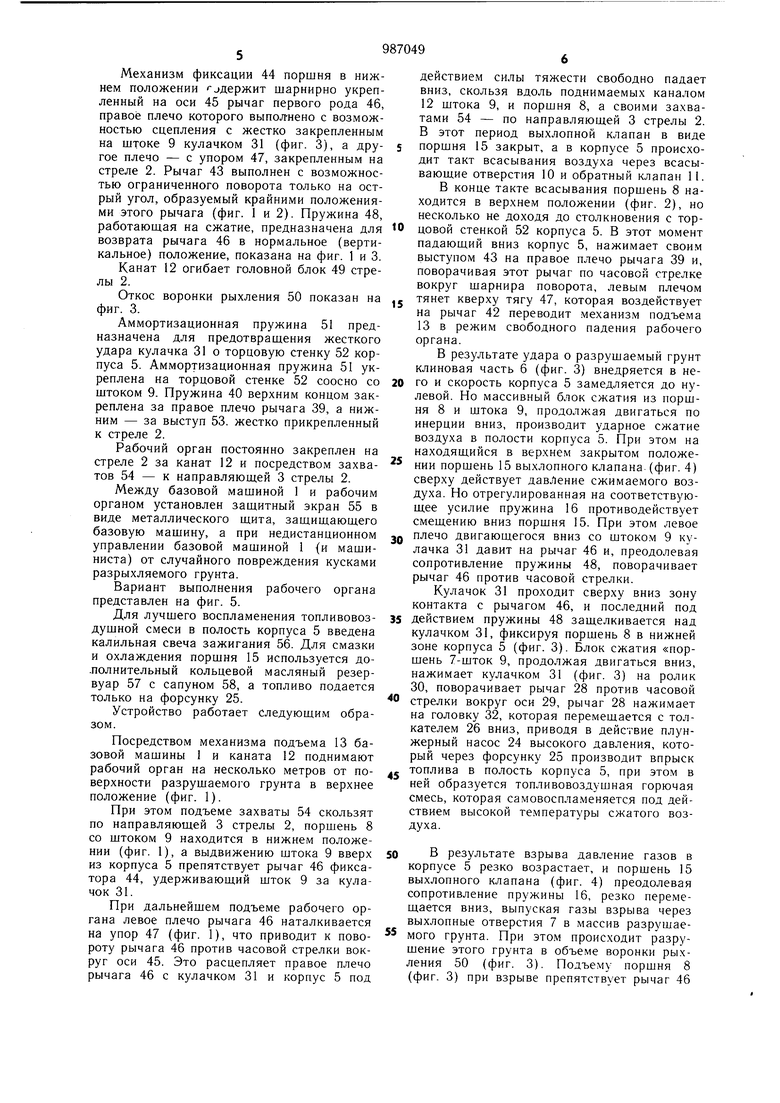

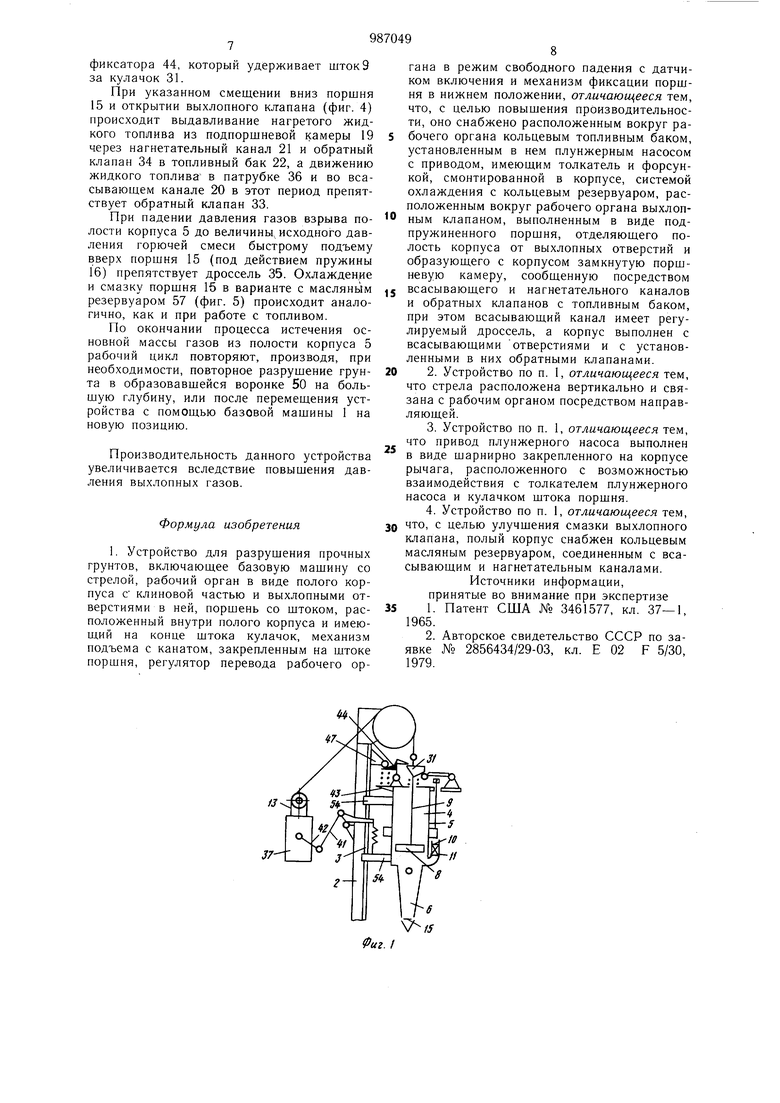

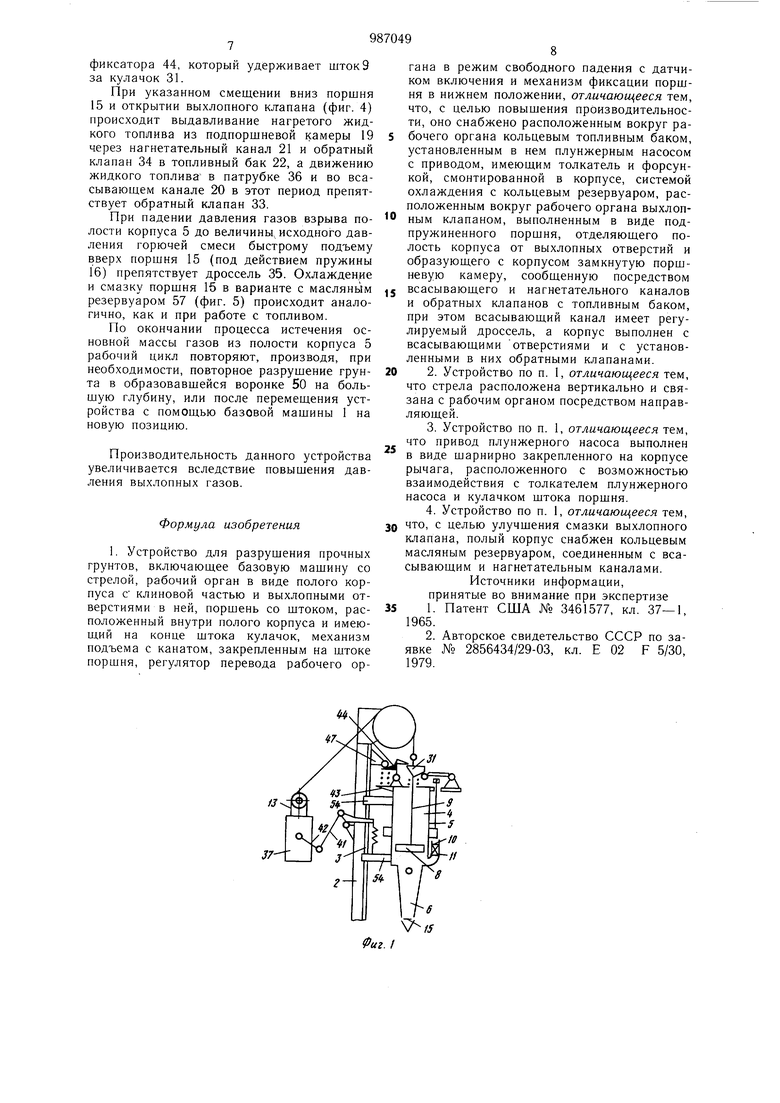

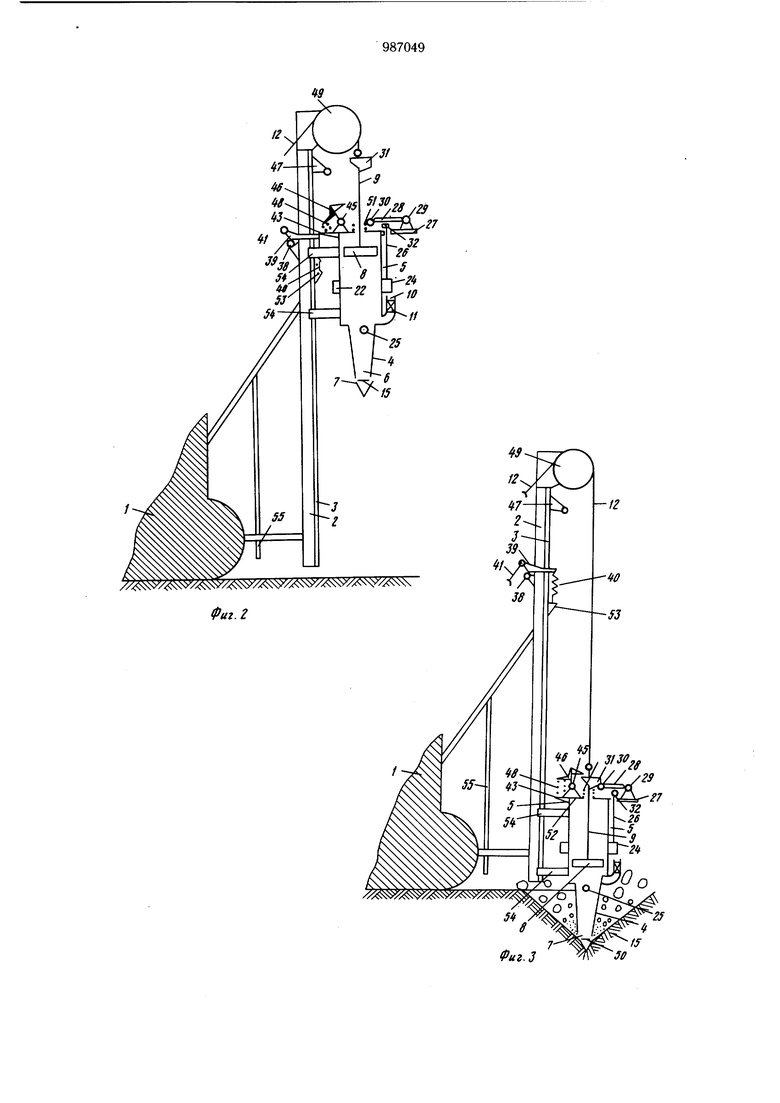

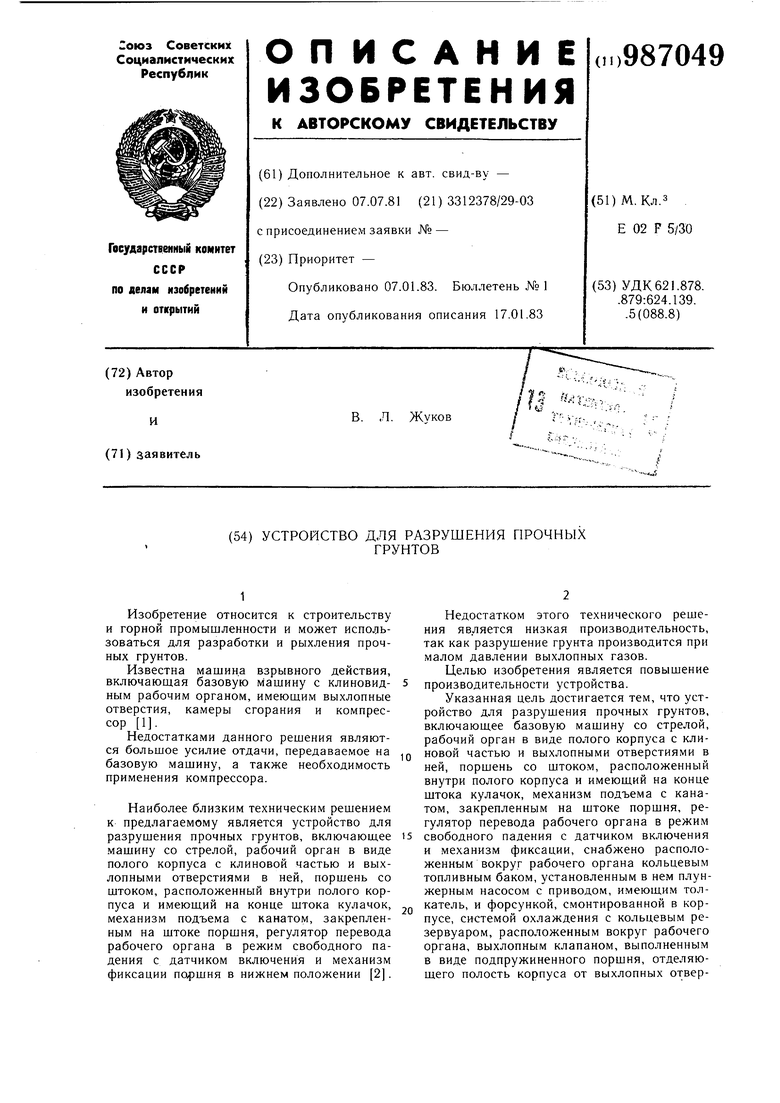

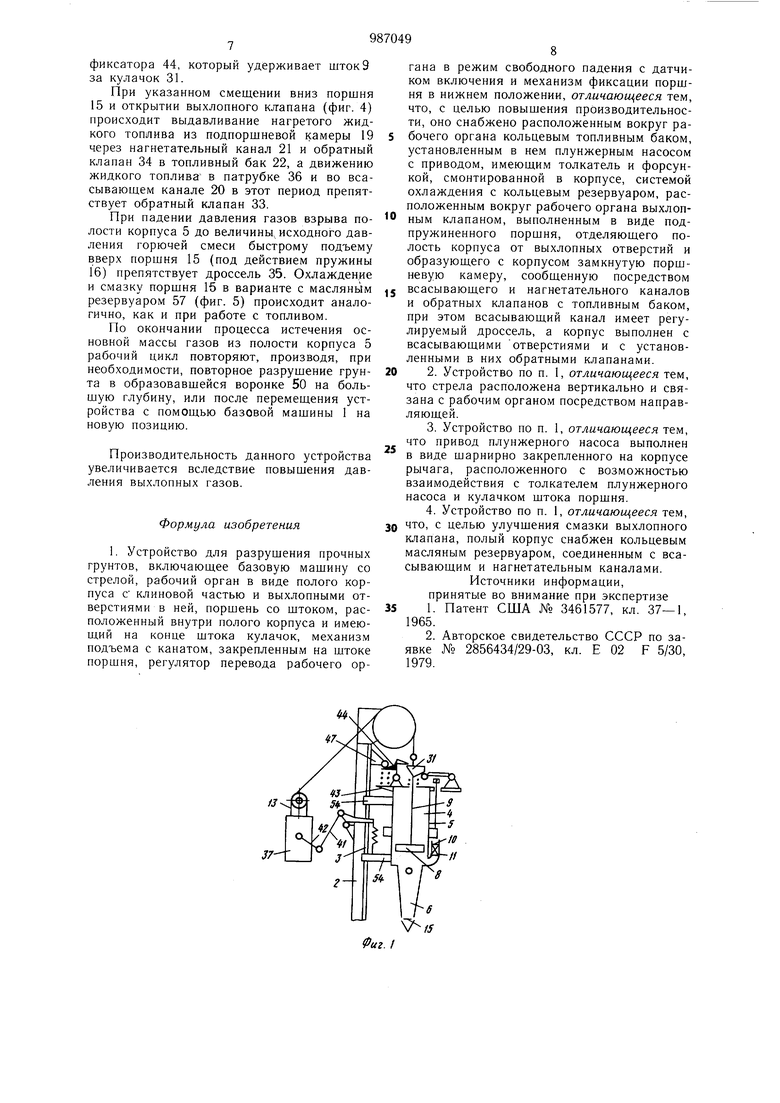

Изобретение относится к строительству и горной промышленности и может использоваться для разработки и рыхления прочных грунтов. Известна машина взрывного действия, включаюшая базовую Машину с клиновидным рабочим органом, имеюшим выхлопные отверстия, камеры сгорания и компрессор 1. Недостатками данного решения являются большое усилие отдачи, передаваемое на базовую машину, а также необходимость применения компрессора. Наиболее близким техническим решением к предлагаемому является устройство для разрушения прочных грунтов, включаюш,ее машину со стрелой, рабочий орган в виде полого корпуса с клиновой частью и выхлопными отверстиями в ней, поршень со штоком, расположенный внутри полого корпуса и имеюший на конце штока кулачок, механизм подъема с канатом, закрепленным на штоке поршня, регулятор перевода рабочего органа в режим свободного падения с датчиком включения и механизм фиксации поршня в нижнем положении 2. Недостатком этого технического решения является низкая производительность, так как разрушение грунта производится при малом давлении выхлопных газов. Целью изобретения является повышение производительности устройства. Указанная цель достигается тем, что устройство для разрушения прочных грунтов, включаюшее базовую машину со стрелой, рабочий орган в виде полого корпуса с клиновой частью и выхлопными отверстиями в ней, поршень со штоком, расположенный внутри полого корпуса и имеюший на конце штока кулачок, механизм подъема с канатом, закрепленным на штоке поршня, регулятор перевода рабочего органа в режим свободного падения с датчиком включения и механизм фиксации, снабжено расположенным вокруг рабочего органа кольцевым топливным баком, установленным в нем плунжерным насосом с приводом, имеюшим толкатель, и форсункой, смонтированной в корпусе, системой охлаждения с кольцевым резервуаром, расположенным вокруг рабочего органа, выхлопным клапаном, выполненным в виде подпружиненного поршня, отделяюшего полость корпуса от выхлопных отверстий и образующего с корпусом замкнутую подпоршневую камеру, сообщенную посредством всасывающего и нагнетательного каналов и обратных клапанов с топливным баком, при этом всасывающий канал имеет регулируемый дроссель, а корпус выполнен с всасывающими отверстиями и с установленными в них обратными клапанами. Кроме того, устройство для разрушения горных прочных грунтов отличается тем, что стрела расположена вертикально и связана с рабочим органом посредством направляющей. Причем привод плунжерного насоса выполнен в виде щарнирно закрепленного на корпусе рычага, расположенного с возможностью взаимодействия с толкателем плунжерного насоса и кулачком щтока порщня. С целью улучшения смазки выхлопного клапана, полый корпус снабжен кольцевым масляным резервуаром, соединенным в всасывающим и нагнетательынм каналами. Сущность изобретения поясняется чертежами. На фиг. 1 изображен рабочий орган устройства в поднятом кверху стрелы положении; на фиг. 2 - устройство с порщнем в верхнем положении, общий вид; на фиг. 3 - устройство с рабочим органом во внедренном в грунт положении, общий вид; на фиг. 4 - нижняя часть рабочего органа и его узлы; на фиг. 5 - то же, с дополнительным резервуаром для смазывающеохлаждающей жидкости. Устройство для разрушения прочных грунтов включает базовую мащину 1 со стрелой 2, на которой установлен в направляющей 3 рабочий орган 4, содержащий полый корпус 5 с клиновой частью 6, у вершины которой выполнены выхлопные отверстия 7. В корпусе 5 расположен поршень 8, к внешней стороне которого прикреплен один конец штока 9, а в корпусе 5 выполнены всасывающие отверстия 10 с установленными в них обратными клапанами 11. Второй конец штока 9 выведен через верхнюю часть корпуса 5 и закреплен за канат 12 механизма подъема 13 базовой мащины 1 (фиг. 2 и 3). Между выхлопными отверстиями 7 и полостью корпуса 5 установлен в цилиндре 14 выхлопной клапан, выполненный в виде поршня 15, подпружиненного с подпоршневой стороны пружиной 16 (фиг. 4). Головка порщня 15 выполнена с возможностью перекрытия проходного сечения седла 17 выхлопного клапана. Кроме того, в головке порщня 15 выполнено отверстие, перекрытое резьбовой пробкой 18, предназначенное для выпуска вручную из подпорщневой камеры 19 воздуха, который может попасть туда при эксплуатации устройства, например, при заправк« системы топливом. Подпорщневая камера 19 изолирована от полости и через всасывающий 20 и нагнетательный 21 (на фиг. 4 последний указан пунктиром) каналы сообщаются с кольцевым топливным баком 22, который сообщается с атмосферой через заливную горловину-сапун 23. В топливный бак 22 встроен плунжерный насос 24 (фиг. 4), всасывающая магистраль которого соединена с топливным баком 22, а нагнетательная магистраль - с форсункой 25, введенной в корпус 5. Плунжерный насос 24 содержит толкатель 26 (фиг. 1-4), верхний конец, которого выведен через жестко укрепленную на корпусе 5 консоль 27 (фиг. 1-3). Толкатель 26 установлен с возможностью контакта с ры чагом 28. один конец которого щарнирно ук реплен на оси 29, а на свободном втором конце рычага 28 установлен ролик 30 с возможностью его контакта со скосом кулачка 31, который укреплен на щтоке 9. На верхнем конце толкателя 26 установлена на резьбе головка 32, предназначенная для регулировки зазора между ней и рычагом 28, что необходимо для регулирования количества топлива, подаваемого плунжерным насосом 24 через форсунку 25. Во всасывающем канале 20 установлен обратный клапан 33 (фиг. 4) с возможностью пропуска жидкого топлива только из топливного бака 22 в подпорщневую камеру 19, а в имеющем меньшее гидравлическое сопротивление нагнетательном канале 21 установлен обратный клапан 34 с возможностью пропуска жидкого топлива только из подпоршневой камеры 19 в топливный бак 22. Во всасывающем канале 20 установлен дроссель 35, выполненный в виде болта, введенного на резьбе через стенку всасывающего канала 20. Дроссель 35 предназначен для изменения величины гидравлического сопротивления всасывающего канала в зависимости от необходимой величины времени задержки закрытия поршня 15 выхлопного канала. Всасывающий канал 20 введен в подпорщневую полость 19 выхлопного клапана (фиг. 4) через патрубок 36, который предназначен для подачи охлажденного в баке 20 топлива в наиболее близкую зону у днища головки порщня 15 выхлопного клапана. Это необходимо для улучшения теплоотвода от головки порщня 15, которая при работе устройства подвергается наиболее интенсивному нагреву высокотемпературными рабочими газами. Устройство снабжено регулятором перевода рабочего органа в режим свободного падения 37 с датчиком 38 включения, содержащим двухплечий рычаг 39, шарнирно установленный на стреле 2, пружину 40, тягу 41, рукоять 42 и выступ 43, укрепленный на корпусе 5, предназначенный для взаимодействия с рычагом 39. Механизм фиксации 44 поршня в нижнем положении Jдepжит шарнирно укрепленный на оси 45 рычаг первого рода 46, правое плечо которого выпол-нено с возможностью сцепления с жестко закрепленным на штоке 9 кулачком 31 (фиг. 3), а другое плечо - с упором 47, закрепленным на стреле 2. Рычаг 43 выполнен с возможностью ограниченного поворота только на острый угол, образуемый крайними положениями этого рычага (фиг. 1 и 2). Пружина 48, работающая на сжатие, предназначена для возврата рычага 46 в нормальное (вертикальное) положение, показана на фиг. 1 и 3. Канат 12 огибает головной блок 49 стрелы 2. Откос воронки рыхления 50 показан на фиг. 3. Аммортизационная пружина 51 предназначена для предотвращения жесткого удара кулачка 31 о торцовую стенку 52 корпуса 5. Аммортизационная пружина 51 укреплена на торцовой стенке 52 соосно со щтоком 9. Пружина 40 верхним концом закреплена за правое плечо рычага 39, а нижним - за выступ 53. жестко прикрепленный к стреле 2. Рабочий орган постоянно закреплен на стреле 2 за канат 12 и посредством захватов 54 - к направляющей 3 стрелы 2. Между базовой машиной 1 и рабочим органом установлен зашитный экран 55 в виде металлического щита, защищающего базовую машину, а при недистанционном управлении базовой мащиной 1 {и машиниста) от случайного повреждения кусками разрыхляемого грунта. Вариант выполнения рабочего органа представлен на фиг. 5. Для лучщего воспламенения топливовоздущной смеси в полость корпуса 5 введена калильная свеча зажигания 56. Для смазки и охлаждения порщня 15 используется до.полнительный кольцевой масляный резервуар 57 с сапуном 58, а топливо подается только на форсунку 25. Устройство работает следующим образом. Посредством механизма подъема 13 базовой машины 1 и каната 12 поднимают рабочий орган на несколько метров от поверхности разрущаемого грунта в верхнее положение (фиг. 1). При этом подъеме захваты 54 скользят по направляющей 3 стрелы 2, поршень 8 со штоком 9 находится в нижнем положении (фиг. 1), а выдвижению штока 9 вверх из корпуса 5 препятствует рычаг 46 фиксатора 44, удерживающий шток 9 за кулачок 31. При дальнейшем подъеме рабочего органа левое плечо рычага 46 наталкивается на упор 47 (фиг. 1), что приводит к повороту рычага 46 против часовой стрелки вокруг оси 45. Это расцепляет правое плечо рычага 46 с кулачком 31 и корпус 5 под действием силы тяжести свободно падает вниз, скользя вдоль поднимаемых каналом 12 штока 9, и поршня 8, а своими захватами 54 - по направляющей 3 стрелы 2. В этот период выхлопной клапан в виде поршня 15 закрыт, а в корпусе 5 происходит такт всасывания воздуха через всасывающие отверстия 10 и обратный клапан 11. В конце такте всасывания поршень 8 находится в верхнем положении (фиг. 2), но несколько не доходя до столкновения с торцовой стенкой 52 корпуса 5. В этот момент падаюший вниз корпус 5, нажимает свои.м выступом 43 на правое плечо рычага 39 и, поворачивая этот рычаг по часовой стрелке вокруг шарнира поворота, левым плечом тянет кверху тягу 47, которая воздействует на рычаг 42 переводит механизм подъема 13 в режим свободного падения рабочего органа. В результате удара о разрушаемый грунт клиновая часть 6 (фиг. 3) внедряется в него и скорость корпуса 5 замедляется до нулевой. Но массивный блок сжатия из поршня 8 и штока 9, продолжая двигаться по инерции вниз, производит ударное сжатие воздуха в полости корпуса 5. При этом на находящийся в верхнем закрытом положении поршень 15 выхлопного клапана (фиг. 4) сверху действует давление сжимаемого воздуха. Но отрегулированная на соответствующее усилие пружина 16 противодействует смешению вниз поршня 15. При этом левое плечо двигающегося вниз со штоком 9 кулачка 31 давит на рычаг 46 и, преодолевая сопротивление пружины 48, поворачивает рычаг 46 против часовой стрелки. Кулачок 31 проходит сверху вниз зону контакта с рычагом 46, и последний под действием пружины 48 защелкивается над кулачком 31, фиксируя порщень 8 в нижней зоне корпуса 5 (фиг. 3). Блок сжатия «поршень 7-шток 9, продолжая двигаться вниз, нажимает кулачком 31 (фиг. 3) на ролик 30, поворачивает рычаг 28 против часовой стрелки вокруг оси 29, рычаг 28 нажимает на головку 32, которая перемещается с толкателем 26 вниз, приводя в действие плунжерный насос 24 высокого давления, который через форсунку 25 производит впрыск топлива в полость корпуса 5, при этом в ней образуется топливовоздушная горючая смесь, которая самовоспламеняется под действием высокой температуры сжатого воздуха. В результате взрыва давление газов в корпусе 5 резко возрастает, и поршень 15 выхлопного клапана (фиг. 4) преодолевая сопротивление пружины 16, резко перемещается вниз, выпуская газы взрыва через выхлопные отверстия 7 в массив разрущаемого грунта. При этом происходит разрушение этого грунта в объеме воронки рыхления 50 (фиг. 3). Подъему поршня 8 (фиг. 3) при взрыве препятствует рычаг 46

фиксатора 44, который удерживает шток9 за кулачок 31.

При указанном смещении вниз поршня 15 и открытии выхлопного клапана (фиг. 4) происходит выдавливание нагретого жидкого топлива из подпоршневой камеры 19 через нагнетательный канал 21 и обратный клапан 34 в топливный бак 22, а движению жидкого топлива в патрубке 36 и во всасываюшем канале 20 в этот период препятствует обратный клапан 33.

При падении давления газов взрыва полости корпуса 5 до величины, исходного давления горючей смеси быстрому подъему вверх поршня 15 (под действием пружины 16) препятствует дроссель 35. Охлаждение и смазку поршня 15 в варианте с масляным резервуаром 57 (фиг. 5) происходит аналогично, как и при работе с топливом.

По окончании процесса истечения основной массы газов из полости корпуса 5 рабочий цикл повторяют, производя, при необходимости, повторное разрушение грунта в образовавшейся воронке 50 на большую глубину, или после перемещения устройства с помощью базовой машины 1 на новую позицию.

Производительность данного устройства увеличивается вследствие повышения давления выхлопных газов.

Формула изобретения

гана в режим свободного падения с датчиком включения и механизм фиксации поршня в нижнем положении, отличающееся тем, что, с целью повышения производительности, оно снабжено расположенным вокруг рабочего органа кольцевым топливным баком, установленным в нем плунжерным насосом с приводом, имеющим толкатель и форсункой, смонтированной в корпусе, системой охлаждения с кольцевым резервуаром, расположенным вокруг рабочего органа выхлопным клапаном, выполненным в виде подпружиненного порщня, отделяющего полость корпуса от выхлопных отверстий и образующего с корпусом замкнутую поршневую камеру, сообщенную посредством всасывающего и нагнетательного каналов и обратных клапанов с топливным баком, при этом всасывающий канал имеет регулируемый дроссель, а корпус выполнен с всасывающими отверстиями и с установленными в них обратными клапанами.

Источники информации, принятые во внимание при экспертизе

Фиг. г

Авторы

Даты

1983-01-07—Публикация

1981-07-07—Подача