Изобретение относится к области машиностроения, а именно к обработке металлов резанием и может быть использовано на всех предприятиях машиностроения для эффективной чистовой и отделочной обработки заготовок абразивными кругами.

Известны комбинированные шлифовальные круги, включающие расположенные по окружности чередующиеся секторы различной зернистости, позволяющие осуществлять шлифование заготовок крупно- и мелкозернистыми элементами (SU, авторские свидетельства N 595140, кл. B 24 D 5/14,1978; N 608645, кл. B 24 D 5/14,1979). В результате применения этих кругов улучшается качество обработанных деталей.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известных устройств, относится то, что в известных устройствах невозможно управление последовательностью участия в резании элементов с различной зернистостью.

Известно также устройство для шлифования, позволяющее последовательно шлифовать заготовки крупно- и мелкозернистыми абразивными элементами круга (SU, авторское свидетельство N 1255414, кл. B 24 D 5/06,1986). Крупнозернистые абразивные элементы закреплены на корпусе круга, выполненного из материала, обладающего отрицательной магнитострикцией. В корпусе выполнены секторные вырезки, в которых установлены вставки из материала, обладающего положительной магнитострикцией, несущие мелкозернистый абразивный слой. Описанное устройство позволяет улучшить качество обработанных деталей и повысить производительность обработки путем проведения предварительного и окончательного шлифования последовательно одним и тем же кругом за один установ заготовки.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного устройства, относится то, что в известном устройстве ограничена величина перемещения рабочей поверхности корпуса круга и вставок с мелкозернистыми абразивными слоями (не более 10 мкм), а также сложность конструкции, предусматривающей расположение между кругом и шлифовальной бабкой магнитной системы.

Известно также устройство, включающее шлифовальный круг, выполненный в виде корпуса с группами абразивонесущих элементов, установленных с чередованием их абразивной способности, и механизма синхронного радиального перемещения одной из групп этих элементов, причем абразивонесущие элементы, связанные с механизмом перемещения, выполнены эластичными, а круг снабжен вставками в виде упругих металлических пластин с выступами в средней части, размещенных с возможностью взаимодействия с механизмом перемещения, при этом края пластин шарнирно связаны с корпусом (SU, авторское свидетельство N 1553366, кл. B 24 D 5/06, 1990).

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного устройства, относятся сложность конструкции, невозможность реализации микроподачи выдвижных элементов при отделочной обработке заготовок, а также возможность появления дисбаланса вращающегося круга.

Наиболее близким устройством того же назначения к заявленному изобретению по совокупности признаков является комбинированный шлифовальный круг, содержащий жестко закрепленный на корпусе крупнозернистый абразивный слой и установленные в корпусе подвижные вставки с мелкозернистыми абразивными слоями, которые связаны с механизмом их радиального перемещения, а в корпусе круга выполнена кольцеобразная полость (патент RU 2076039 C1, B 24 D 5/06, 1997), принятое за прототип.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного устройства, принятого за прототип, относится сложность изготовления механизма перемещения вставок с мелкозернистыми слоями, выполненного в виде плунжеров, взаимодействующих с конической втулкой, расположенной в шпинделе шлифовального станка. Для реализации этого устройства требуется модернизация шпиндельного узла шлифовального станка.

Сущность изобретения заключается в следующем. Для упрощения конструкции комбинированного шлифовального круга механизм перемещения вставок с мелкозернистыми слоями расположен в корпусе шлифовального круга, что исключает необходимость модернизации шпиндельного узла шлифовального станка.

Технический результат заявляемого изобретения заключается в упрощении конструкции комбинированного шлифовального круга.

Указанный технический результат при осуществлении изобретения достигается тем, что комбинированный шлифовальный круг, содержащий жестко закрепленный на корпусе крупнозернистый абразивный слой и установленные в корпусе подвижные вставки с мелкозернистыми абразивными слоями, связанные с механизмом их радиального перемещения, и в корпусе круга выполнена кольцеобразная полость, отличается тем, что полость заполняют нагретым или охлажденным воздухом, а механизм радиального перемещения подвижных вставок выполнен в виде пружин из материала с термомеханической памятью, размещенных в кольцеобразной полости корпуса. Кроме того, особенность устройства заключается в том, что круг содержит связанную с кольцеобразной полостью муфту для подвода, воздуха, и планшайбу, служащую для расположения на ней муфты.

Между отличительными признаками заявляемого изобретения и вышеизложенным техническим результатом существует следующая причинно-следственная связь: для упрощения конструкции комбинированного шлифовального круга участки с мелкозернистыми абразивными слоями закреплены на подвижных вставках, механизм радиального перемещения которых расположен в корпусе круга и выполнен в виде тарельчатых пружин из материала с ТМП, нагреваемых воздухом, поступающим через муфту, расположенную на планшайбе.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил аналог, характеризующийся признаками, тождественными всем признакам заявленного изобретения. Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности существенных признаков аналога, позволил выявить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном устройстве, изложенных в формуле изобретения.

Следовательно, заявляемое изобретение соответствует условию "новизна".

Для проверки соответствия заявленного изобретения условию "изобретательский уровень" заявитель провел дополнительный поиск известных решений, чтобы выявить признаки, совпадающие с отличительными от прототипа признаками заявленного устройства. Результаты поиска показали, что заявленное изобретение не вытекает для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения преобразований на достижение технического результата, в частности заявленным изобретением не предусматриваются следующие преобразования:

- дополнение известного средства какой-либо известной частью (частями), присоединяемой (присоединяемыми) к нему по известным правилам для достижения технического результата, в отношении которого установлено влияние именно таких дополнений;

- замена какой-либо части (частей) известного средства другой известной частью для достижения технического результата, в отношении которого установлено влияние именно такой замены;

- исключение какой-либо части (элемента) средства с одновременным исключением обусловленной ее наличием функции и достижением при этом обычного для такого исключения результата (упрощение, уменьшение массы, габаритов, материалоемкости, повышение надежности и пр.);

- увеличение количества однотипных элементов для усиления технического результата, обусловленного наличием в средстве именно таких элементов;

- выполнение известного средства и его части (частей) из известного материала для достижения технического результата, обусловленного известными свойствами этого материала;

- создание средства, состоящего из известных частей, выбор которых и связь между которыми осуществлены на основании известных правил, рекомендаций, и достигаемый при этом технический результат обусловлен только известными свойствами частей этого средства и связей между ними.

Описываемое изобретение не основано на изменении количественного признака (признаков), представлении таких признаков во взаимосвязи, либо изменении ее вида. Имеется в виду случай, когда известен факт влияния каждого из указанных признаков на технический результат, и новые значения этих признаков или их взаимосвязь могли быть получены исходя из известных зависимостей, закономерностей.

Следовательно, заявленное изобретение соответствует условию "изобретательский уровень".

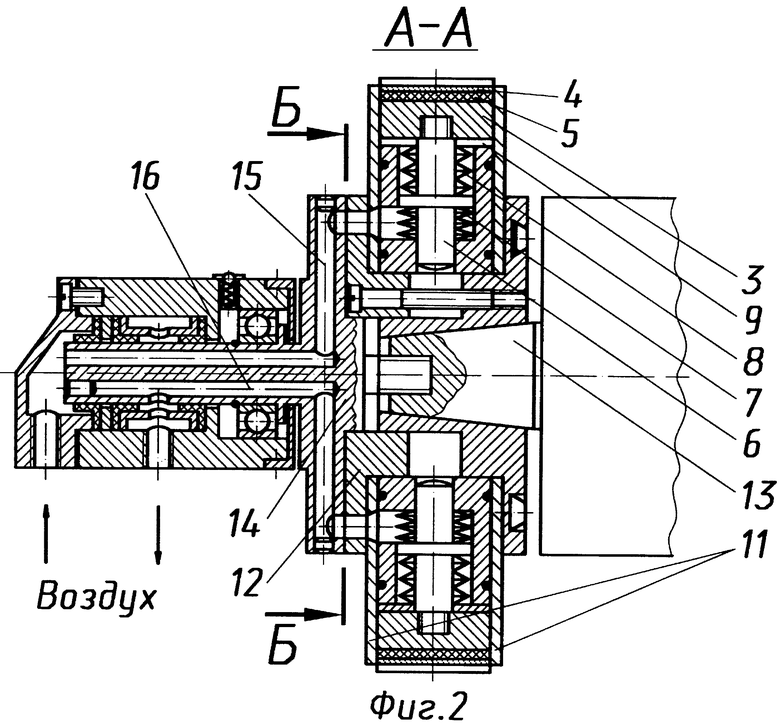

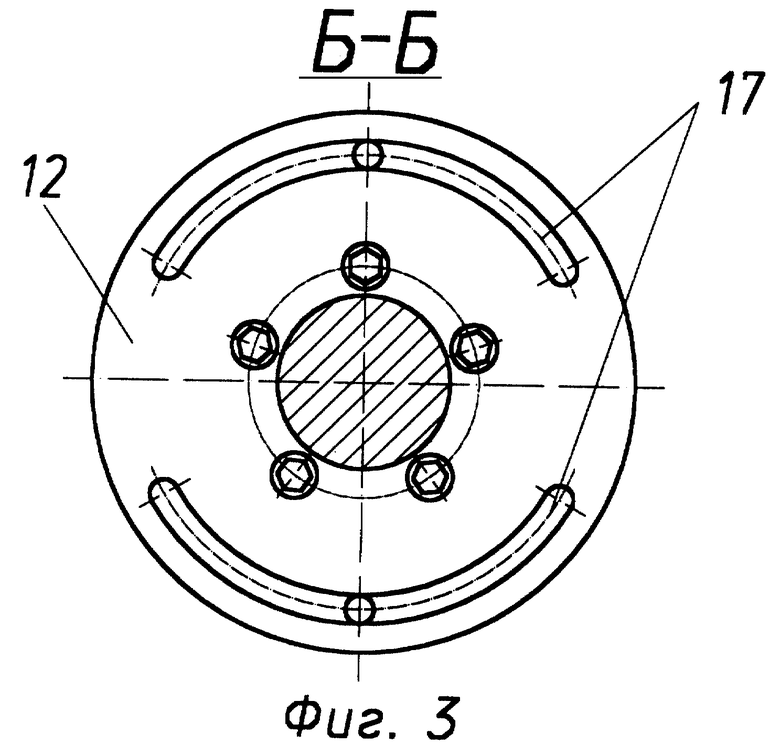

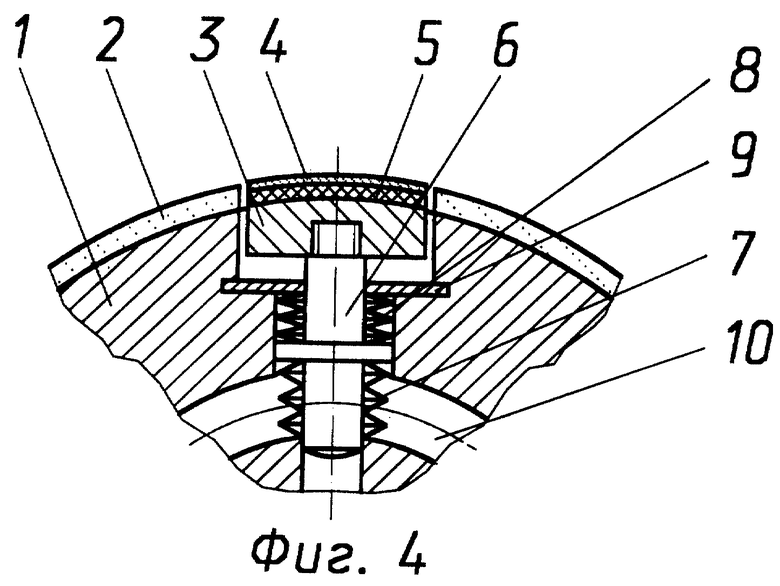

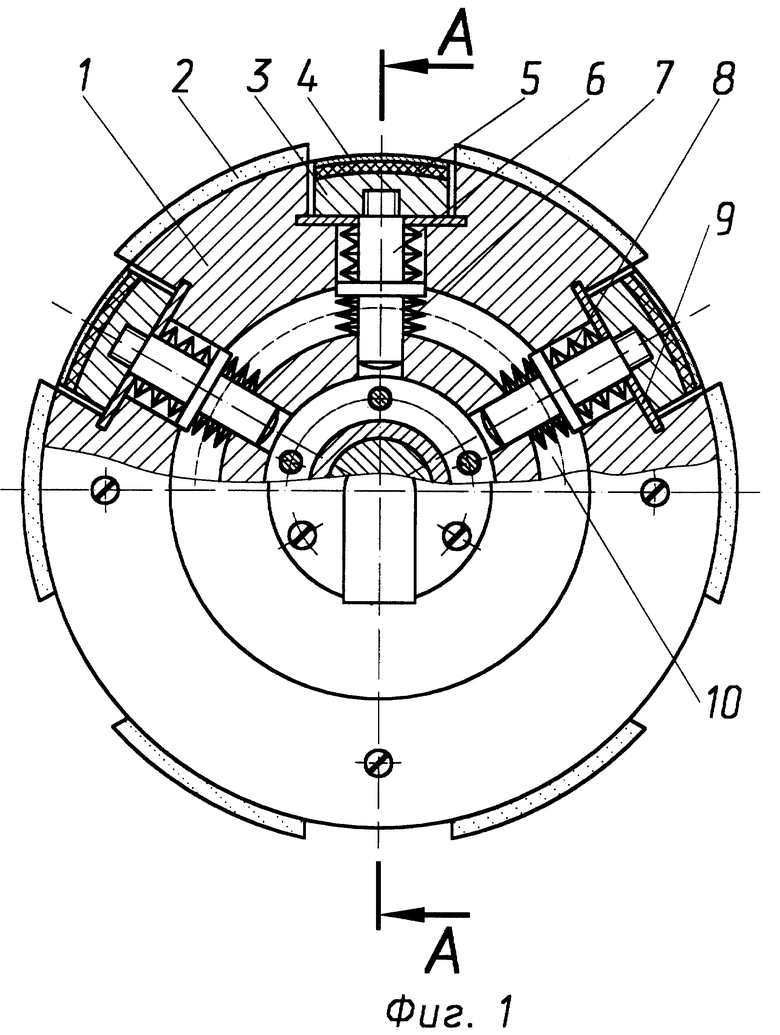

На чертежах представлено: на фиг. 1 - общий вид комбинированного шлифовального круга, совмещенный с местным разрезом; на фиг. 2 - разрез А-А на фиг. 1 по вставкам с мелкозернистыми слоями, находящимися в утопленном состоянии; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - разрез комбинированного шлифовального круга с выдвинутыми вставками с мелкозернистыми слоями.

Комбинированный шлифовальный круг содержит корпус 1 (фиг. 1) с крупнозернистым абразивным слоем 2, подвижные вставки 3 с мелкозернистыми абразивными слоями 4, расположенными на эластичных подушках 5, плунжеры 6, тарельчатые пружины 7 из материала с ТМП и силовые тарельчатые пружины 8. Для ограничения перемещения подвижных вставок 3 и упора силовых пружин 8 в корпус вставлены пластины 9. Тарельчатые пружины 7 из материала с ТМП находятся в кольцеобразной полости 10 корпуса 1 круга, в которую подается воздух. К торцовым поверхностям корпуса 1 круга винтами прикреплены два диска 11 (фиг. 2), исключающие поворот подвижных вставок 3 при выдвижении. Корпус 1 с дисками 11 закреплен на планшайбе 12, установленной на шпинделе 13 шлифовального станка. Для подвода воздуха в круг и его отвода служит муфта двустороннего действия 14, причем подвод воздуха осуществляется по каналу 15, а отвод по каналу 16. На цилиндрической шейке корпуса муфты имеется резьба, с помощью которой муфта крепится к шпинделю, фиксируя на шпинделе комбинированный шлифовальный круг. Для облегчения совмещения отверстий для подвода и отвода воздуха в планшайбе 12 выполнены пазы 17 (фиг. 3).

Тарельчатые пружины 7, выполненные из материала с ТМП, например, ТН-1 (Крахин О.И., Кузнецов А.П., Косов М.Г. Материалы с термомеханической памятью в станкостроении. М.: ВНИИТЭМР, 1988-54 с.), предварительно деформируют при температуре, превышающей температуру мартенситного превращения материала Тд = 105oC (температурный режим указан для материала ТН-1) для придания пружинам разжатой формы (запоминаемая деформация), показанной на фиг. 4, затем охлаждают до Т = 40oC и подвергают промежуточной деформации, т.е. сжимают (фиг. 1 и 2). Эта деформация является исходной для последующего процесса восстановления.

Комбинированный шлифовальный круг работает следующим образом.

При съеме основного припуска (на предварительную обработку) шлифование осуществляется крупнозернистым абразивным слоем 2 (фиг. 1), закрепленным неподвижно на корпусе 1 круга, на режимах, соответствующих предварительному шлифованию жестким инструментом. Врезная подача круга осуществляется механизмом подачи шлифовального станка. При этом вставки с мелкозернистыми слоями "утоплены" за счет действия силовых пружин 8 на плунжеры 6, т.е. их рабочая поверхность находится на некотором расстоянии от рабочей поверхности крупнозернистого слоя и не касается обрабатываемой поверхности заготовки.

После снятия основной части припуска через муфту 14 (фиг. 2) в кольцеобразную полость 10 (фиг. 1) корпуса 1 подают нагретый воздух. При этом осуществляется нагрев тарельчатых пружин 7, которые при достижении температуры "памяти" (70-105)oC разжимаются, восстанавливая форму, полученную при предварительном деформировании (фиг. 4). Пружины 8, обладая меньшей жесткостью по сравнению с пружинами 7, в интервале температуры "памяти" сжимаются. При этом вставки 3 с мелкозернистыми абразивными слоями 4 перемещаются в радиальном направлении, выступая за пределы крупнозернистого слоя, с их помощью удаляется остальная часть припуска на режимах, соответствующих окончательному шлифованию нежестким (эластичным) инструментом. Величина радиального перемещения подвижных вставок с мелкозернистыми абразивными слоями определяется величиной предварительной деформации тарельчатых пружин 7. Радиальная (врезная) подача шлифовального круга при обработке мелкозернистыми слоями осуществляется либо от привода поперечных подач шлифовального станка, либо за счет плавного перемещения подвижных вставок в результате регулирования интенсивности нагрева пружин из материала с ТМП.

Возврат подвижных вставок в исходное положение осуществляется силовыми пружинами 8 (фиг. 1) при охлаждении исполнительного механизма (пружин из материала с ТМП) ниже температуры 40oC за счет подачи в полость 10 круга 1 через канал 15 (фиг. 2) муфты 14 охлажденного воздуха. В этой температурной области материал с ТМП обладает высокой пластичностью, поэтому при относительно небольших нагрузках, создаваемых силовыми пружинами 8, пружины 7 принимают исходную (сжатую) форму.

Применение предлагаемого круга позволит на одной операции выполнить предварительное и окончательное шлифование (за один установ заготовки) и получить в результате высококачественные поверхности деталей, удовлетворяющие требованиям, предъявляемым как к точности их размеров и геометрической формы, так и к уровню микрогеометрических и физико-механических параметров. Обеспечение высокого качества поверхностей деталей объясняется стабилизацией силового и теплового режимов шлифования мелкозернистыми элементами за счет возможности их плавного перемещения путем осуществления микроподачи подвижных элементов, а также наличия в конструкции упругодемпфирующих элементов - тарельчатых пружин с ТМП.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного устройства следующей совокупности условий:

- средство, воплощающее заявленное устройство при его осуществлении, предназначено для использования в промышленности, а именно в машиностроении при обработке металлов резанием;

- для заявленного устройства в том виде, как оно охарактеризовано в независимом пункте изложенной формулы изобретения, подтверждена возможность его осуществления с помощью описанных в заявке или известных до даты приоритета средств и методов;

- средство, воплощающее заявленное изобретение при его осуществлении, способно обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленное изобретение соответствует условию "промышленная применимость".

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМБИНИРОВАННЫЙ ШЛИФОВАЛЬНЫЙ КРУГ | 2004 |

|

RU2252132C1 |

| КОМБИНИРОВАННЫЙ ШЛИФОВАЛЬНЫЙ КРУГ | 1999 |

|

RU2151047C1 |

| КОМБИНИРОВАННЫЙ ШЛИФОВАЛЬНЫЙ КРУГ | 1999 |

|

RU2147983C1 |

| КОМБИНИРОВАННЫЙ ШЛИФОВАЛЬНЫЙ КРУГ | 1996 |

|

RU2113973C1 |

| КОМБИНИРОВАННЫЙ ШЛИФОВАЛЬНЫЙ КРУГ | 2000 |

|

RU2183551C2 |

| КОМБИНИРОВАННЫЙ ШЛИФОВАЛЬНЫЙ ИНСТРУМЕНТ | 1998 |

|

RU2155669C2 |

| КОМБИНИРОВАННЫЙ ШЛИФОВАЛЬНЫЙ ИНСТРУМЕНТ | 1998 |

|

RU2155129C2 |

| КОМБИНИРОВАННЫЙ ШЛИФОВАЛЬНЫЙ ИНСТРУМЕНТ | 1994 |

|

RU2076039C1 |

| ТОРЦОВЫЙ АБРАЗИВНЫЙ КРУГ | 2001 |

|

RU2214901C2 |

| ТОРЦОВЫЙ АБРАЗИВНЫЙ КРУГ | 2001 |

|

RU2205742C1 |

Изобретение может быть использовано для абразивной обработки заготовок. Круг содержит жестко закрепленный на корпусе крупнозернистый абразивный слой и установленные в корпусе подвижные вставки с мелкозернистыми абразивными слоями. Вставки связаны с механизмом их радиального перемещения. В корпусе круга выполнена кольцеобразная полость. Механизм радиального перемещения вставок выполнен в виде пружин из материала с термомеханической памятью. Пружины размещены в кольцеобразной полости. Полость служит для заполнения нагретым или охлажденным воздухом. Круг также содержит устройство для подвода воздуха. Изобретение позволяет упростить конструкцию комбинированного шлифовального круга. 1 з.п. ф-лы, 4 ил.

| КОМБИНИРОВАННЫЙ ШЛИФОВАЛЬНЫЙ ИНСТРУМЕНТ | 1994 |

|

RU2076039C1 |

| Устройство для комбинированного шлифования | 1985 |

|

SU1328177A1 |

| КОМБИНИРОВАННЫЙ ШЛИФОВАЛЬНЫЙ ИНСТРУМЕНТ | 1993 |

|

RU2042497C1 |

| Шлифовальный круг | 1975 |

|

SU595140A2 |

Авторы

Даты

2000-08-27—Публикация

1999-05-28—Подача