Изобретение относится к машиностроению, а именно к обработке материалов резанием, и может быть использовано на всех машиностроительных предприятиях для эффективной чистовой обработки заготовок абразивными кругами.

Целью изобретения является повышение качества обработки, а также снижение энергозатрат.

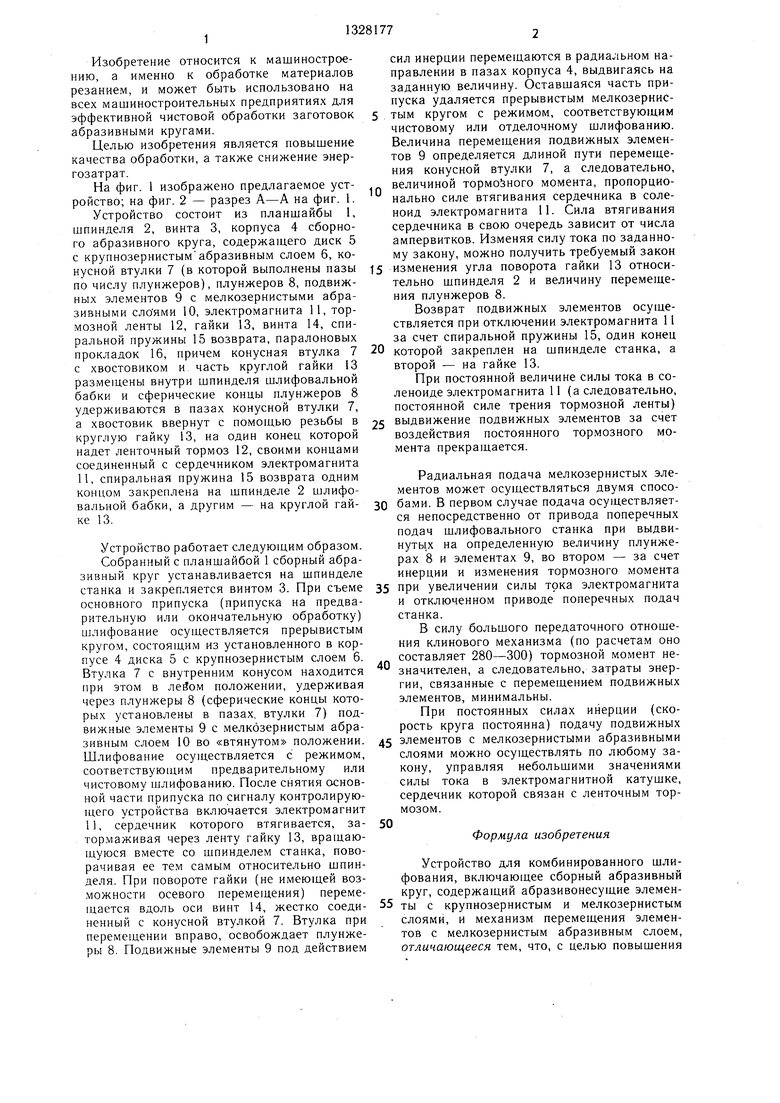

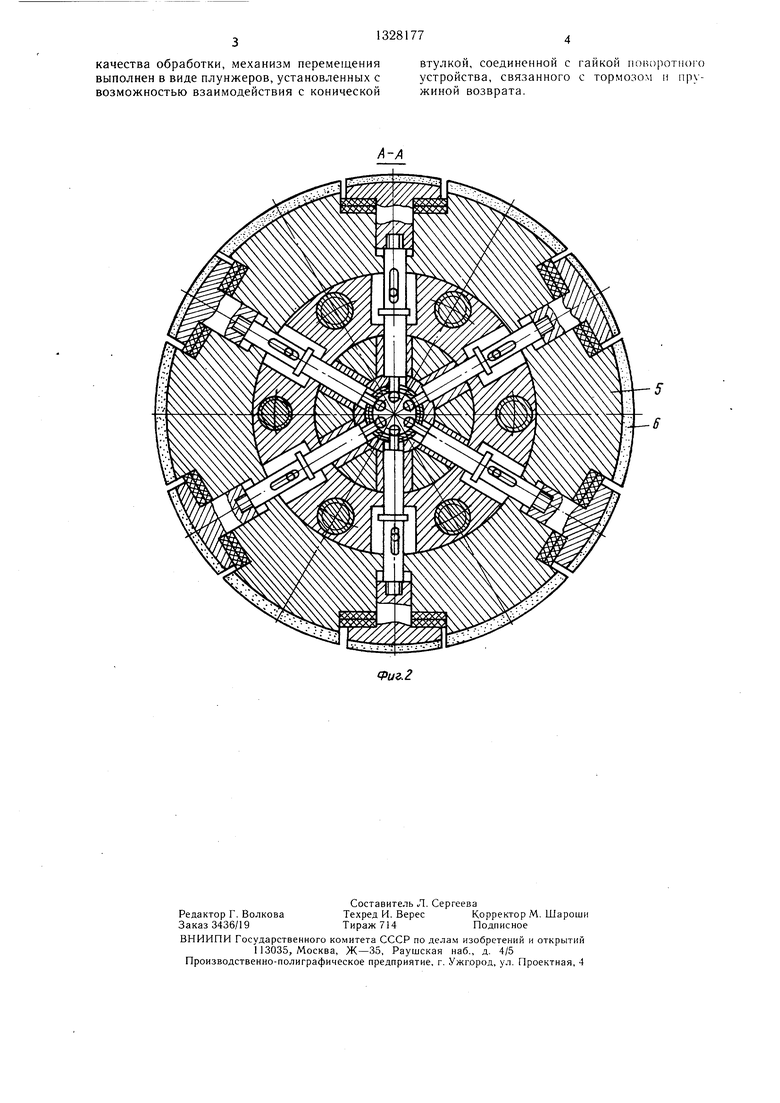

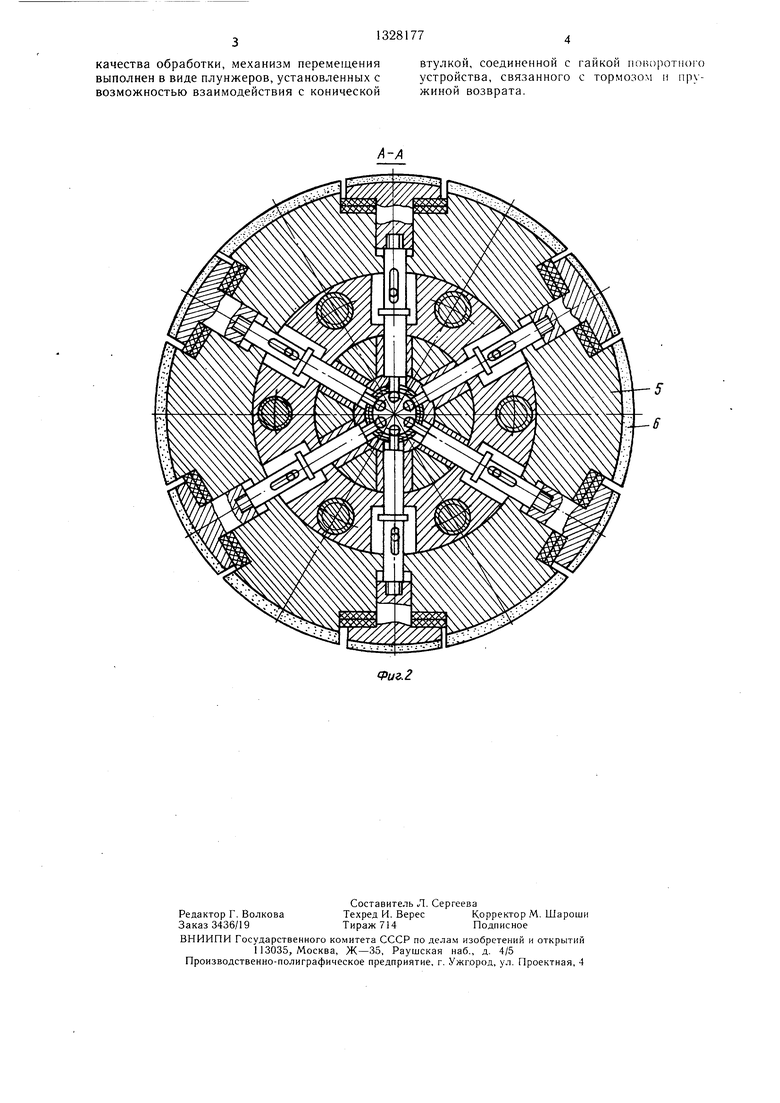

На фиг. 1 изображено предлагаемое устройство; на фиг. 2 - разрез А-А на фиг. 1.

Устройство состоит из планшайбы 1, шпинделя 2, винта 3, корпуса 4 сборного абразивного круга, содержащего диск 5 с крупнозернистым абразивным слоем 6, конусной втулки 7 (в которой выполнены пазы по числу плунжеров), плунжеров 8, подвижных элементов 9 с мелкозернистыми абразивными сло ями 10, электромагнита 11, тормозной ленты 12, гайки 13, винта 14, спиральной пружины 15 возврата, паралоновых прокладок 16, причем конусная втулка 7 с хвостовиком и часть круглой гайки 13 размешены внутри шпинделя шлифовальной бабки и сферические концы плунжеров 8 удерживаются в пазах конусной втулки 7, а хвостовик ввернут с помощью резьбы в круглую гайку 13, на один конец которой надет ленточный тормоз 12, своими концами соединенный с сердечником электромагнита 11, спиральная пружина 15 возврата одним концом закреплена на шпинделе 2 шлифовальной бабки, а другим - на круглой гайке 13.

Устройство работает следующим образом.

Собранный с планшайбой 1 сборный абразивный круг устанавливается на шпинделе станка и закрепляется винтом 3. При съеме основного припуска (припуска на предварительную или окончательную обработку) шлифование осуществляется прерывистым кругом, состоящим из установленного в корпусе 4 диска 5 с крупнозернистым слоем 6. Втулка 7 с внутренним конусом находится при этом в лейом положении, удерживая через плунжеры 8 (сферические концы которых установлены в пазах, втулки 7) подвижные элементы 9 с мелкозернистым абразивным слоем 10 во «втянутом положении. Шлифование осуществляется с режимом, соответствующим предварительному или чистовому шлифованию. После снятия основной части припуска по сигналу контролирующего устройства включается электромагнит 11, сердечник которого втягивается, затормаживая через ленту гайку 13, вращающуюся вместе со шпинделем станка, поворачивая ее тем самым относительно шпинделя. При повороте гайки (не имеющей возможности осевого перемещения) перемещается вдоль оси винт 14, жестко соединенный с конусной втулкой 7. Втулка при перемещении вправо, освобождает плунжеры 8. Подвижные элементы 9 под действием

сил инерции перемещаются в радиальном направлении в пазах корпуса 4, выдвигаясь на заданную величину. Оставшаяся часть припуска удаляется прерывистым мелкозернистым кругом с режимом, соответствующим чистовому или отделочному шлифованию. Величина перемещения подвижных элементов 9 определяется длиной пути перемещения конусной втулки 7, а следовательно,

величиной тормозного момента, пропорционально силе втягивания сердечника в соленоид электромагнита 11. Сила втягивания сердечника в свою очередь зависит от числа ампервиткоБ. Изменяя силу тока по заданному закону, можно получить требуемый закон

5 изменения угла поворота гайки 13 относительно шпинделя 2 и величину перемещения плунжеров 8.

Возврат подвижных элементов осуществляется при отключении электромагнита 11 за счет спиральной пружины 15, один конец

0

которой закреплен на шпинделе станка, а

второй - на гайке 13.

При постоянной величине силы тока в соленоиде электромагнита 11 (а следовательно, постоянной силе трения тормозной ленты) 5 выдвижение подвижных элементов за счет воздействия постоянного тормозного момента прекращается.

Радиальная подача мелкозернистых элементов может осуществляться двумя спосо- 0 бами. В первом случае подача осуществляется непосредственно от привода поперечных подач шлифовального станка при выдви- нуты.х на определенную величину плунжерах 8 и элементах 9, во втором - за счет инерции и изменения тормозного момента 5 при увеличении силы тока электромагнита и отключенном приводе поперечных подач станка.

В силу большого передаточного отношения клинового механизма (по расчетам оно составляет 280-300) тормозной момент незначителен, а следовательно, затраты энергии, связанные с перемещением подвижных элементов, минимальны.

При постоянных силах инерции (скорость круга постоянна) подачу подвижных 5 элементов с мелкозернистыми абразивными слоями можно осуществлять по любому закону, управляя небольшими значениями силы тока в электромагнитной катушке, сердечник которой связан с ленточным тормозом.

0

50

Формула изобретения

Устройство для комбинированного шлифования, включающее сборный абразивный круг, содержащий абразивонесущие элемен- 55 ты с крупнозернистым и мелкозернистым слоями, и механизм перемещения элементов с мелкозернистым абразивным слоем, отличающееся тем, что, с целью повышения

качества обработки, механизм перемещения выполнен в виде плунжеров, установленных с возможностью взаимодействия с конической

втулкой, соединенной с устройства, связанного жиной возврата.

| название | год | авторы | номер документа |

|---|---|---|---|

| СБОРНЫЙ ШЛИФОВАЛЬНЫЙ КРУГ ДЛЯ КОМБИНИРОВАННОЙ ОБРАБОТКИ | 1998 |

|

RU2146604C1 |

| ШЛИФОВАЛЬНЫЙ КРУГ | 1998 |

|

RU2146602C1 |

| КОМБИНИРОВАННЫЙ ШЛИФОВАЛЬНЫЙ ИНСТРУМЕНТ | 1993 |

|

RU2042497C1 |

| КОМБИНИРОВАННЫЙ ШЛИФОВАЛЬНЫЙ КРУГ | 2000 |

|

RU2183551C2 |

| КОМБИНИРОВАННЫЙ ШЛИФОВАЛЬНЫЙ КРУГ | 1999 |

|

RU2155130C1 |

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОГО ШЛИФОВАНИЯ | 1996 |

|

RU2111109C1 |

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОГО ШЛИФОВАНИЯ | 2002 |

|

RU2219039C2 |

| КОМБИНИРОВАННЫЙ ШЛИФОВАЛЬНЫЙ ИНСТРУМЕНТ | 1994 |

|

RU2076039C1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ | 1996 |

|

RU2153968C2 |

| СПОСОБ КОМБИНИРОВАННОГО ШЛИФОВАНИЯ | 2002 |

|

RU2211754C1 |

Изобретение относится к машиностроению, а именно к обработке материалов резанием, и может быть использовано на всех машиностроительных предприятиях для эффективной чистовой обработки заготовок абразивными кругами. Целью изобретения является повышение качества обработки за счет последовательной обработки крупно- и мелкозернистыми элементами круга. Описываемое устройство состоит из сборного абразивного круга, имеющего крупнозернистые и мелкозернистые абразивонесущие элементы 9. Мелкозернистые элементы 9 имеют воз- .можность радиально перемешаться относительно крупнозернистых за счет сил инерции при по.моши механизма перемешения, выполненного в виде плунжеров 8, взаимодей- ствуюших с конической втулкой 7. Втулка 7 в свою очередь соединена с гайкой 13 поворотного устройства посредством винта 14, связанного с тормозом 12 и пружиной 15 возврата. 2 ил. (Л оо ю оо 1 Фиг.1

| Устройство для шлифования | 1984 |

|

SU1255417A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1987-08-07—Публикация

1985-07-24—Подача