Изобретение относится к машиностроению, а именно к обработке металлов резанием и может быть использовано на всех машиностроительных предприятиях для обработки заготовок абразивными кругами.

Изобретение направлено на упрощение конструкции шлифовального инструмента, позволяющего осуществлять последовательную обработку заготовок крупно- и мелкозернистым абразивом за одни установ заготовки.

Известен алмазный круг, позволяющий проводить последовательную обработку шлифуемых поверхностей алмазными порошками крупной и мелкой зернистости. Алмазные слои такого круга выполнены в виде двух или более соединенных между собой полос, расположенных на корпусе по спирали.

Такой круг имеет следующие недостатки:

Алмазный слой является сплошным, поэтому процесс шлифования таким кругом отличается большой тепловой напряженностью, чем процесс шлифования прерывистым кругом;

возможно лишь однозначно определенное конструкцией и характеристикой круга участие в резании алмазных зерен крупной и мелкой зернистости, т.е. отсутствует какая-либо возможность управления процессом шлифования;

при обработке таким кругом режим шлифования выбирается по лимитирующей (по стойкости круга) зернистости, как правило мелкозернистой;

раздельная правка алмазных слоев с различной зернистостью практически не реализуема.

Известно устройство для шлифования, позволяющее последовательно шлифовать поверхности заготовок крупно и мелкозернистыми элементами круга, в котором относительное перемещение последних осуществляется при намагничивании рабочих поверхностей корпуса и выдвижных элементов, изготовленных из материалов, обладающих соответственно отрицательными и положительными магнитострикционными свойствами.

Основной недостаток такого круга малая величина относительного перемещения крупно- и мелкозернистых элементов, максимальное ее значение не превышает 10-12 мкм.

Известен комбинированный шлифовальный круг, который позволяет произвести последовательную обработку поверхности крупно- и мелкозернистыми элементами. Крупнозернистые элементы этого круга неподвижно закреплены на корпусе шлифовального круга а мелкозернистые на пакете упругих термобиметалических пластин, расположенные внутри корпуса круга. При пропускании электрического тока через термобиметаллические пластины, последние нагреваются и упруго изгибаются, осуществляя тем самым радиальное перемещение элементов с мелкозернистым слоем. Величина перемещения мелкозернистых элементов при прочих равных условиях зависит от упругих свойств термобиметаллических пластин. Недостатком данной конструкции является необходимость питания электрическим током быстровращающегося в среде СОЖ шлифовального круга. Кроме того возможны нежелательные колебания упругих элементов термобиметаллических пластин с закрепленными на них элементами с мелкозернистым абразивным слоем.

Наиболее близким по технической сущности к изобретению является выбранное в качестве прототипа устройство для комбинированного шлифования. Устройство состоит из сборного абразивного круга, имеющего крупно- и мелкозернистые участки рабочей поверхности, и механизма перемещения подвижных элементов с мелкозернистым слоем, позволяющим осуществлять выдвижение подвижных элементов за счет сил инерции, возникающих при вращении круга. Выдвижение мелкозернистых элементов происходит при включении механизма перемещения втулки, удерживающей подвижные элементы с мелкозернистым абразивным слоем в "утопленном" состоянии.

Величина относительного перемещения участков круга, несущих крупно- и мелкозернистый абразивный слой, в этом случае определяется его конструктивным исполнением и может достигать значительных величин (2-3 мм и более).

У прототипа и изобретения имеются следующие сходные существенные признаки: выдвижение мелкозернистых элементов происходит под действием центробежных сил инерции при вращении круга.

Основным недостатком прототипа является необходимость реконструкции шпиндельного узла станка для размещения в нем электромеханического привода перемещения втулки, удерживающей подвижные элементы. Другими недостатками этого устройства является сложность конструкции; значительные энергозатраты для включения привода механизма перемещения, управление последовательностью участия в резании крупно- и мелкозернистых абразивных элементов возможно лишь при наличии дополнительной электрической аппаратуры, ухудшение санитарно-гигиенических условий шлифования (возможно загрязнение воздушной среды продуктами трения ленточного тормоза, появление шума при работе ленточного тормоза и т.д.).

Цель изобретения упрощение конструкции комбинированного шлифовального круга для последовательной обработки крупно- и мелкозернистым абразивом.

Цель достигается тем, что круг имеет крупнозернистые абразивные участки, неподвижно закрепленные на корпусе, и подвижные элементы с мелкозернистым абразивным слоем, выдвигающиеся за счет сил инерции при вращении круга.

Подвижные мелкозернистые элементы в конструкции круга прототипа удерживаются в утопленном состоянии при помощи специального механизма, привод которого располагается в полом шпинделе шлифовального станка. В предлагаемом решении механизм, удерживающий подвижные элементы в "утопленном" состоянии, не требует собственного привода, все его элементы расположены внутри круга, при этом подвижные элементы "утоплены" под действием силы сжатия пружины, когда круг не вращается, и перемещаются с заданной скоростью, когда круг начинает вращаться, а жидкость перетекать из одной полости стаканов, несущих подвижные элементы, в другую.

Заполнение внутренней полости подвижного мелкозернистого элемента жидкостью, дросселирующей через калиброванное отверстие при выдвижении элемента под действием силы инерции, а также использование спиральной пружины для возврата подвижного элемента в исходное положение, позволяет существенно упростить конструкцию комбинированного инструмента, т.е. исключить сложный электромеханический привод механизма перемещения подвижных элементов, расположенный в шпинделе станка.

Для упрощения конструкции комбинированного круга подвижные мелкозернистые элементы жестко соединены со станком, внутренняя полость которого разделена плунжером на две полости, заполненные жидкостью и сообщающиеся между собой калиброванным отверстием в плунжер. Между неподвижно закрепленным в корпусе плунжером и нижней частью стакана установлена спиральная пружина.

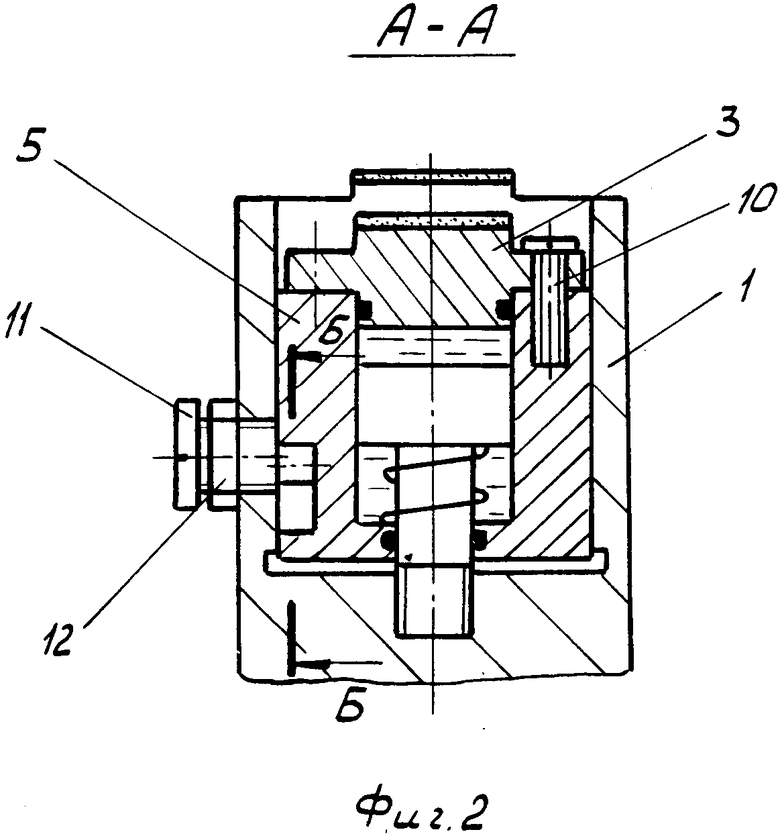

На фиг.1 изображен общий вид комбинированного шлифовального инструмента; на фиг.2 разрез А-А на фиг.1; на фиг.3 разрез Б-Б на фиг.2.

Комбинированный шлифовальный инструмент содержит корпус 1 с крупнозернистым абразивным слоем 2, подвижные элементы 3 с мелкозернистым абразивным слоем 4, жестко соединенные со стаканами 5, внутри которых установлены пружины 6 и плунжеры 7. Внутренние полости стаканов 5 разделены неподвижно закрепленными в корпусе 1 плунжерами 7 на две части: нижнюю полость 8 и верхнюю полость 9, которые заполнены жидкостью (например, маслом И-20А) и соединены между собой комбинированным отверстием Отверстиями). Винты 10 служат для крепления подвижных элементов 3 к стаканам 5, эксцентриковые винты 11 и контргайки 12 для регулировки величин выдвижения Н2 подвижных элементов 3.

Инструмент работает следующим образом.

При невращающемся шлифовальным круге рабочая поверхность подвижного элемента 3 с мелкозернистым абразивным слоем 4 утоплена с помощью спиральной пружины 6 относительно рабочей поверхности корпуса 1 с крупнозернистым абразивным слоем 2 на величину Н1. После включения привода вращения шлифовальный круг вводится в контакт с обрабатываемой поверхностью заготовки. Обработка ведется крупнозернистым абразивом на режимах, соответствующих предварительному шлифованию, снимается основная часть припуска на обработку. Подвижные элементы 3 с мелкозернистым абразивным слоем, соединенные со стаканами 5, под действием сил инерции постепенно перемещаются в радиальном направлении по плунжерам 7, сжимая пружину 6. Жидкость перетекает из полости 8 в полость 9 через калиброванные отверстия в плунжере 7. Скорость Vэл выдвижения подвижных элементов 3 с мелкозернистым абразивным слоем зависит от частоты вращения шлифовального круга, суммарной массы подвижного элемента, количества и диаметра отверстий в плунжере 7, вязкости жидкости, перетекающей из полости 8 в полость 9, жесткости пружины 6.

Величины Н1 и Vэл определяются из условия  Tпр, где Тпр время предварительной обработки заготовок участками круга с крупнозернистым абразивным слоем.

Tпр, где Тпр время предварительной обработки заготовок участками круга с крупнозернистым абразивным слоем.

Как только подвижные элементы переместятся на расстояние Н1, в обработку поверхности заготовки включаются участки с мелкозернистым абразивным слоем. В этом случае в течение времени Ток′ в резании участвуют и крупно- и мелкозернистые участки круга, а в течение времени Ток″ только мелкозернистые участки круга. Здесь Ток′ + Ток″ Ток;

T

где Ток время окончательной обработки заготовок, определяемое соответствующим припуском и требуемыми характеристиками качества обработанной поверхности;

где Ток время окончательной обработки заготовок, определяемое соответствующим припуском и требуемыми характеристиками качества обработанной поверхности;

Н высота режущего профиля крупнозернистых участков круга.

На режиме окончательного шлифования будет удалена оставшаяся часть припуска. Суммарная величина перемещения подвижного элемента 3 Нr с мелкозернистым абразивным слоем 4 устанавливается с помощью эксцентрикового винта 11, закрепляемого контргайкой 12.

Возврат подвижных элементов 3 в исходное положение осуществляется при помощи спиральной пружины 6 после остановки шлифовального круга.

Таким образом изобретение по сравнению с прототипом позволяет существенно упростить конструкцию комбинированного шлифовального инструмента для последовательной обработки крупно- и мелкозернистыми абразивами. Изобретение может быть использовано в народном хозяйстве и в сравнении с прототипом обладает следующими преимуществами:

нет сложного привода механизма перемещения подвижных элементов, отпадает необходимость модернизации шпиндельного узла станка;

исключаются энергозатраты, связанные с приводом механизма перемещения;

улучшается санитарно-гигиеническая обстановка в зоне шлифования (нет шума, не образуются продукты трения и износа от привода механизма перемещения);

осуществляется эффективное демпфирование ударных воздействий при обработке подвижными элементами с мелкозернистым абразивным слоем за счет дросселирования жидкости в калиброванном отверстии.

Изобретение представляет значительный интерес для народного хозяйства, так как позволит повысить производительность труда, не оказывает отрицательного воздействия на состояние окружающей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМБИНИРОВАННЫЙ ШЛИФОВАЛЬНЫЙ ИНСТРУМЕНТ | 1998 |

|

RU2155669C2 |

| КОМБИНИРОВАННЫЙ ШЛИФОВАЛЬНЫЙ ИНСТРУМЕНТ | 1998 |

|

RU2155129C2 |

| КОМБИНИРОВАННЫЙ ШЛИФОВАЛЬНЫЙ ИНСТРУМЕНТ | 1994 |

|

RU2076039C1 |

| КОМБИНИРОВАННЫЙ ШЛИФОВАЛЬНЫЙ КРУГ | 1996 |

|

RU2113340C1 |

| КОМБИНИРОВАННЫЙ ШЛИФОВАЛЬНЫЙ КРУГ | 1999 |

|

RU2151047C1 |

| КОМБИНИРОВАННЫЙ ШЛИФОВАЛЬНЫЙ КРУГ | 1999 |

|

RU2155130C1 |

| Комбинированный шлифовальный инструмент | 1988 |

|

SU1609628A1 |

| Комбинированный шлифовальный круг | 1990 |

|

SU1738625A1 |

| КОМБИНИРОВАННЫЙ ШЛИФОВАЛЬНЫЙ КРУГ | 1999 |

|

RU2152869C1 |

| КОМБИНИРОВАННЫЙ ШЛИФОВАЛЬНЫЙ КРУГ | 1996 |

|

RU2113973C1 |

Использование: на всех машиностроительных предприятиях для обработки заготовок абразивными кругами. Сущность изобретения: элементы с крупнозернистым абразивным слоем закреплены на корпусе. Каждый элемент круга с мелкозернистым абразивным слоем жестко соединен со стаканом, установленным в корпусе с возможностью радиального перемещения. Внутри каждого стакана расположен плунжер. Полости стаканов, заполнены жидкостью. А в каждом планжере выполнены калиброванные отверстия, через которые перекачивается жидкость. 3 ил.

КОМБИНИРОВАННЫЙ ШЛИФОВАЛЬНЫЙ ИНСТРУМЕНТ, выполненный в виде жестко закрепленных на корпусе элементов с крупнозернистым абразивным слоем и установленных в корпусе элементов с мелкозернистым абразивным слоем, связанных с механизмами их радиального перемещения, отличающийся тем, что каждый механизм радиального перемещения выполнен в виде установленного в корпусе с возможностью радиального перемещения стакана, в котором расположен плунжер с выполненными в нем калиброванными отверстиями, а полость стакана заполнена жидкостью, при этом каждый элемент с мелкозернистым слоем жестко соединен со стаканом.

| Устройство для комбинированного шлифования | 1985 |

|

SU1328177A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1995-08-27—Публикация

1993-01-13—Подача