Изобретение относится к области гидрометаллургии и может быть использовано при нанесении покрытий на металлическую ленту путем электролиза.

Известно устройство для нанесения покрытий на медную фольгу, содержащее корпус, внутри которого установлен вращающийся барабан-катод, неподвижный анод, а между ними находится жидкий электролит с компонентами для нужного покрытия, образующегося под действием электрического тока. Подводящий узел для передачи напряжения на барабан-катод выполнен в виде двух втулок соединенных с валом барабан-катода (см. ТУ N 48-2-3-86, 1986 г. черт. N 2695. 06.01.000 СБ).

Недостатком этого вида устройств является то, что возникают большие потери электроэнергии в узле ее передачи на вал. Кроме того, происходит перегрев узла передачи токоподвода и быстрый выход его из строя. Еще одним недостатком этого устройства является сложная конструкция самого узла передачи и неудобная при замене, требующая распрессовку втулок с вала.

Также известно устройство для нанесения гальванического покрытия на металлическую ленту, содержащее корпус с ванной, внутри которого установлен неподвижный анод и вращающийся на валу вокруг своей оси барабан-катод с токоподводящим узлом для барабана-катода в виде щеток и колец (см. патент Франции N 2438692, кл. C 25 D 1/04, 1980 г.).

Недостатком этого устройства является невысокий срок службы из-за перегрева и разрушения в процессе работы, также значительные потери электроэнергии, что делает все устройство ненадежным в процессе эксплуатации и на нем невозможно получить качественное покрытие из-за значительных перепадов напряжения в различные промежутки времени.

Технической задачей предлагаемого аппарата является снижение потерь электроэнергии в процессе нанесения покрытия, повышение надежности и увеличение срока службы в процессе эксплуатации.

Указанная задача достигается тем, что аппарат для покрытия, содержащий ванну для нанесения покрытия на материал с размещенными в ней неподвижным анодом и вращающимся на валу барабаном-катодом и токоподвод к барабану-катоду через вал, дополнительно снабжен узлами смотки и намотки материала, между которыми установлена ванна, а токоподвод выполнен в виде полого корпуса с отверстием под вал барабана-катода, отделенного от ванны, в которой расположен жидкий металл и изолятор, размещенный над металлом, при этом уровень металла в полости корпуса расположен ниже отверстия под вал барабана-катода, изолятор выполнен жидким, а его плотность меньше плотности жидкого металла.

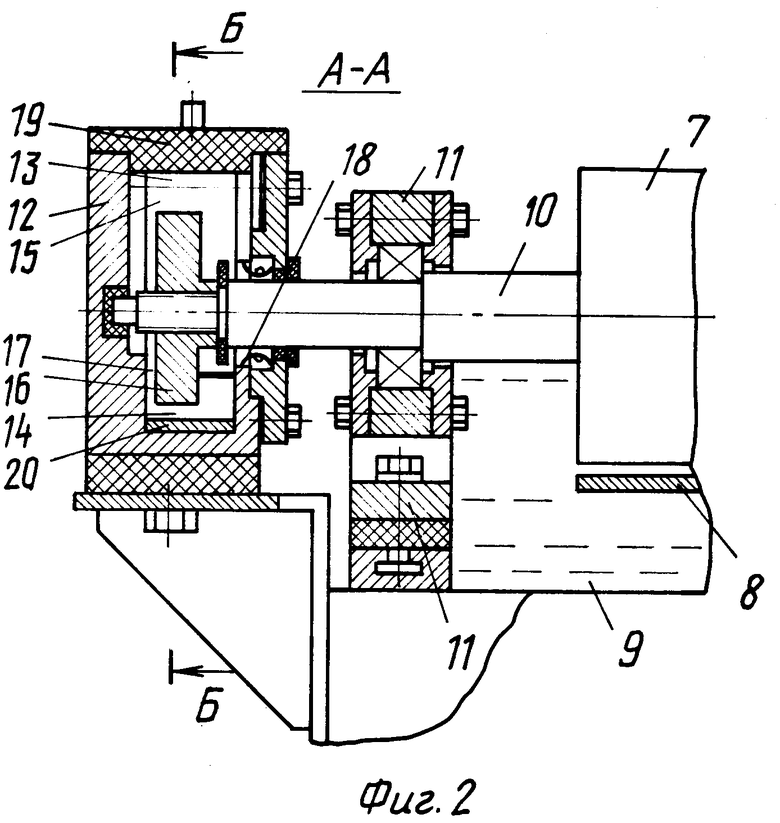

На фиг. 1 изображена общая схема аппарата покрытия предлагаемой конструкции.

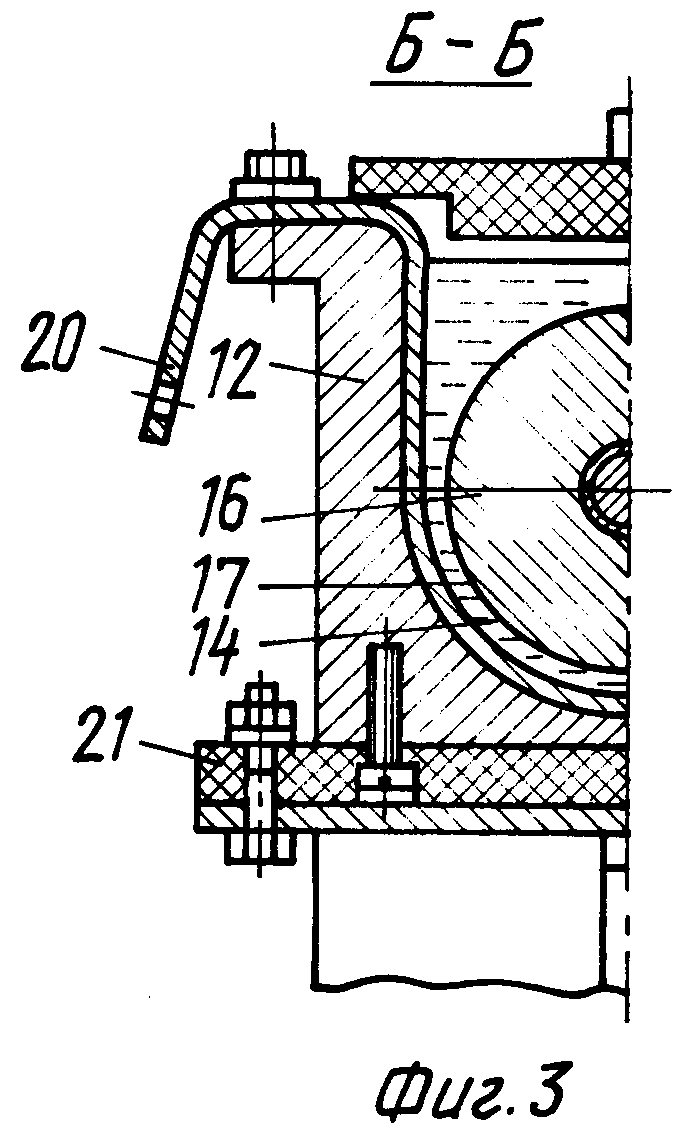

На фиг. 2 - сечение по А-А на фиг. 1 в виде конкретного конструкционного исполнения.

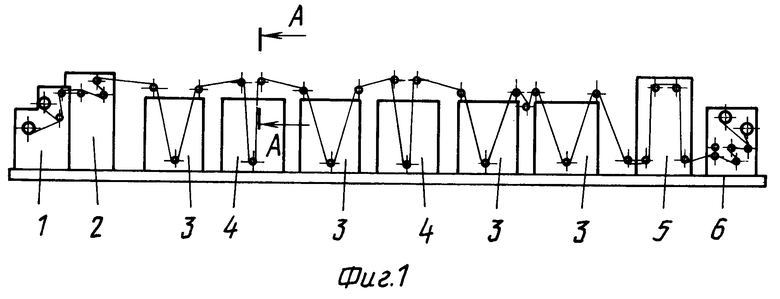

На фиг. 3 - сечение по Б-Б на фиг. 2.

Как показано на чертежах, предлагаемый аппарат содержит узел смотки 1 с задатчиком скорости движения ленты 2, ванны промывки 3, ванны покрытия 4, сушильную камеру 5 и узел намотки 6. Каждая из ванн покрытия 4 имеет вращающийся барабан-катод 7 и неподвижный анод 8. В ваннах 4 между катодом 7 и анодом 8 залит электролит 9. Барабан-катод 7 закреплен на валу 10 и опорах 11, сбоку которых установлен изолированный корпус 12 с полостью 13. В полости 13 корпуса 12 залит металл 14 и изолятор 15. Шкив 16 вала 10 расположен внутри полости 13. Уровень 17 металла 14 расположен ниже нижней кромки отверстия 18 вала 10. Полость 13 закрыта крышкой 19, а токоподвод выполнен в виде неподвижной шины 20. Корпус 12 изолирован от ванны 4 пластиной 21.

Работа предлагаемого устройства осуществляется следующим образом. Рулон покрываемого материала устанавливается в узел смотки. Затем конец ленты материала пропускается через ванны (промывки 3, покрытия 4), сушку 5 и закрепляется в узле намотки 6. После этого через шины 20 подается напряжение, которое через жидкий металл 14 передается на шкив 16, а затем через вал 10 на барабан-катод 7. Одновременно с подачей напряжения включаются привода намоточного устройства и осуществляется движение ленты. Под действием электрического тока в ваннах покрытия 4 на ленту наносится покрытие. В качестве токоподвода, размещенного в полости 13, используется металл с низкой температурой плавления (около 0oC), например индий, галий и т.д. Корпус 12 снабжен крышкой 19, которая закрывает полость 13 от попадания в нее загрязнений, а над металлом 14 расположен жидкий изолятор 15, например раствор глицерина, инертный к воздействию на него воздуха. Задавая определенную скорость движения материала внутри ванны достигается нужная толщина покрытия. Этот процесс продолжается до тех пор, пока весь рулон материала пройдет через ванны покрытия 4. После этого подача электроэнергии прекращается, осуществляется съем рулона с узла намотки 6, а в узел смотки устанавливается новый рулон и процесс повторяется.

Снабдив полость корпуса токоподвода изолятором, можно исключить контакт жидкого металла с кислородом воздуха, исключить его твердение и образование окисной пленки. Кроме того, расположение уровня жидкого металла ниже (на уровне) нижней кромки отверстия в корпусе под вал исключает утечку последнего из полости за счет его намотки на вал, при вращении, тонким слоем и прохода через уплотнение отверстия за счет значительной силы сцепления с валом.

Использование изобретения в устройствах для нанесения защитных пленок электролитическим способом позволяет повысить надежность устройства, снизить расход токоподводящего материала и улучшить качество получаемого покрытия за счет стабильности токоподвода к барабану на протяжении всего процесса покрытия по сравнению с известными.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАМОТКИ МЕТАЛЛИЧЕСКИХ ЛЕНТ | 1995 |

|

RU2113304C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ ИЗ ВОДНЫХ РАСТВОРОВ | 1997 |

|

RU2121015C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ ЭЛЕКТРОЛИЗОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2258770C2 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПРОИЗВОДСТВА ФОЛЬГИ ЦВЕТНЫХ МЕТАЛЛОВ ИЗ ВОДНЫХ РАСТВОРОВ | 1995 |

|

RU2082832C1 |

| КАТОД | 1995 |

|

RU2103417C1 |

| БАРАБАН ДЛЯ НАМОТКИ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 1996 |

|

RU2103217C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ ИЗ ВОДНЫХ РАСТВОРОВ | 1993 |

|

RU2088698C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКОГО ПОКРЫТИЯ НА МЕДНОЙ ЛЕНТЕ | 1996 |

|

RU2128249C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИМПУЛЬСНОГО ПОЛИРОВАНИЯ ИЗДЕЛИЙ | 1995 |

|

RU2093615C1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ТОНКИХ РУЛОННЫХ МАТЕРИАЛОВ | 1996 |

|

RU2113345C1 |

Аппарат содержит ванну для нанесения покрытия на материал, установленную между узлами смотки и намотки материала. В ванне размещены неподвижный анод и вращающийся на валу барабан-катод. Токоподвод к барабану-катоду выполнен в виде полого корпуса с отверстием под вал и отделен от ванны. Корпус заполнен жидким металлом и изолятором, расположенным над металлом. Уровень жидкого металла расположен ниже отверстия в корпусе под вал барабана-катода. Изолятор выполнен жидким и его плотность меньше плотности жидкого металла. При этом повышается надежность аппарата за счет исключения образования окислов жидкого металла и его самопроизвольной утечки из полости корпуса токоподвода. 2 з.п. ф-лы, 3 ил.

| РАСТИТЕЛЬНЫЙ ЭКСТРАКТ И ЕГО ТЕРАПЕВТИЧЕСКОЕ ПРИМЕНЕНИЕ | 2008 |

|

RU2438692C2 |

| Способ электролитического нанесенияпОКРыТия HA пОлОСу и уСТРОйСТВОдля ОСущЕСТВлЕНия СпОСОбА | 1978 |

|

SU802408A1 |

| Ванна радиального типа для нанесения гальванического покрытия на полосу | 1985 |

|

SU1245619A1 |

| Жидкометаллический контакт | 1978 |

|

SU890497A1 |

| SU 196989 А, 06.02.1969 | |||

| GB 1415913 А, 03.12.1975 | |||

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ НАГРУЗКИ НА ГРУЗОЗАХВАТНОМ ОРГАНЕ СТРЕЛОВОГО ПОДЪЕМНОГО КРАНА | 1998 |

|

RU2149820C1 |

| Способ получения норсульфазола | 1951 |

|

SU93681A1 |

Авторы

Даты

2000-08-27—Публикация

1998-03-06—Подача