1

Изобретение относится к области нанесения защитных покрытий на прокат, а более конкретно- к производству оцинкованной ленты.

Известный технологический продесс производства тонкой ленты с защитным динковым покрытием предусматривает, что в агрегат электролитического цинко« вания лента поступает после светлого отжига и продольной резки 1J.

При электролитическом цинковании ленты на токоподводах образуются дену- риты и их стараются устранить иаолядией катодов, что очень трудно осуществить при ленте шириной менее 2О мм.

Более прогрессивным является способ цинкования в рациальной ванне Г21.

Радиальная ванна компактна, В ней возможно уменьшить зазор между анодом и полосой до 5 мм, что приводит к уменьшению потерь энергии на нагрев электролита. Токоподводящий ролик, экранированный с торцов, предотвращает перегрев полосы проходящим током. Но

этот способ малопригоден для покрытия узких лент, так как затрудняется Подвод тока к ленте из-чза того, что токоподво-. дящий элемент доржен быть меньше самой узкой из обрабатываемых лент, а уплотнители должны иметь ширину, достаточную для предотвращения попадания элект ролита на тыльную сторону ленты. Это приводит к тому, что контакт между лентой и токоподводящим элементом должен иметь маленькую поверхность, что в свою очередь вызывает эрозию поверхности ленты.

Кроме того, наличие в одновременной обработке 10-12 ниток затрудняет обслуживание этих агрегатов во время смены рулонов.

Малая производительность агрегата обусловлена также невозможностью повысить плотность тока в ваннах цинкования.

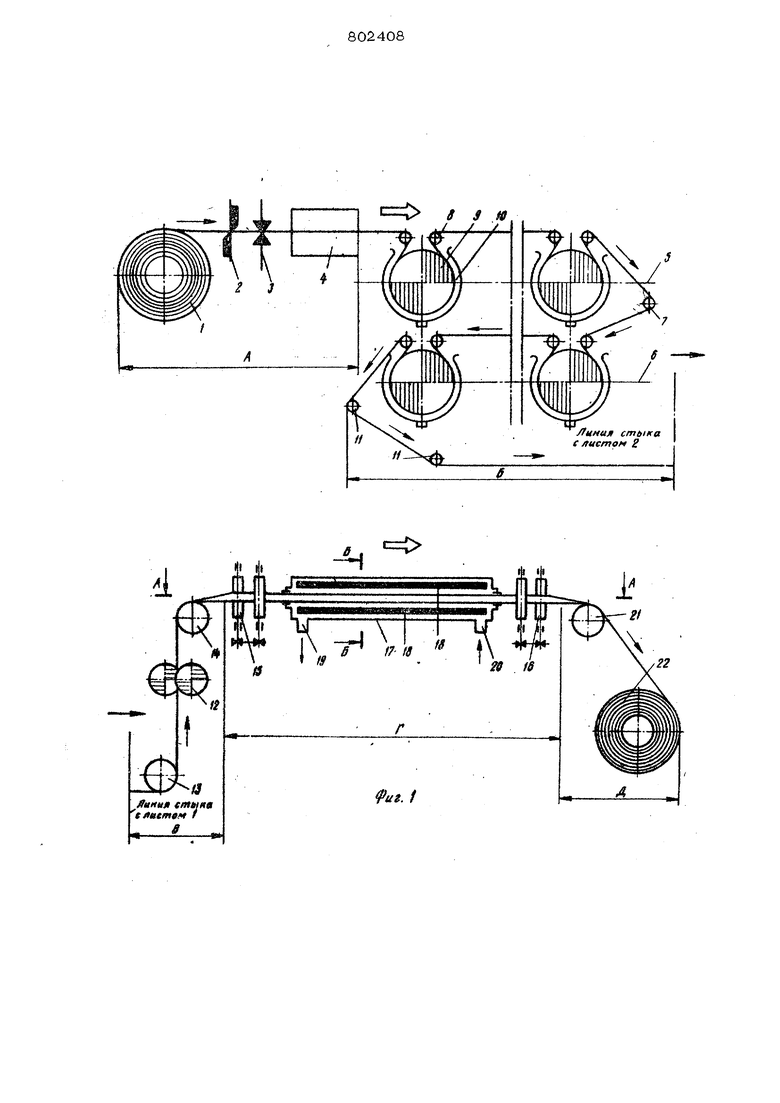

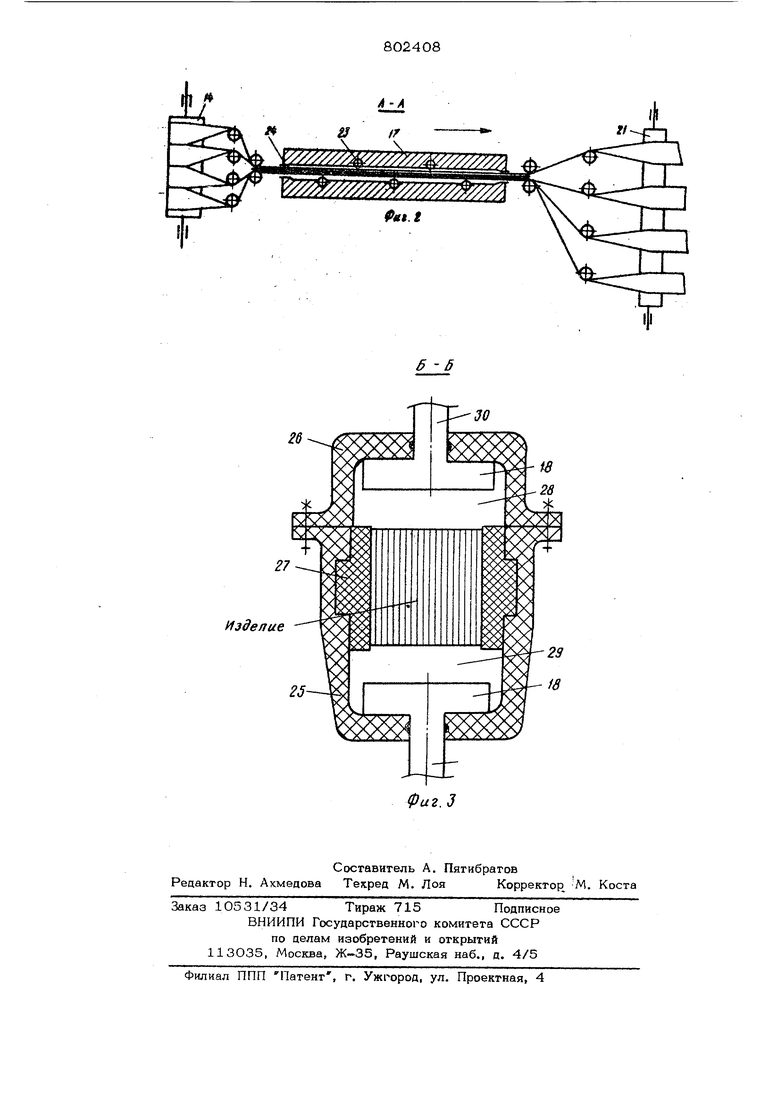

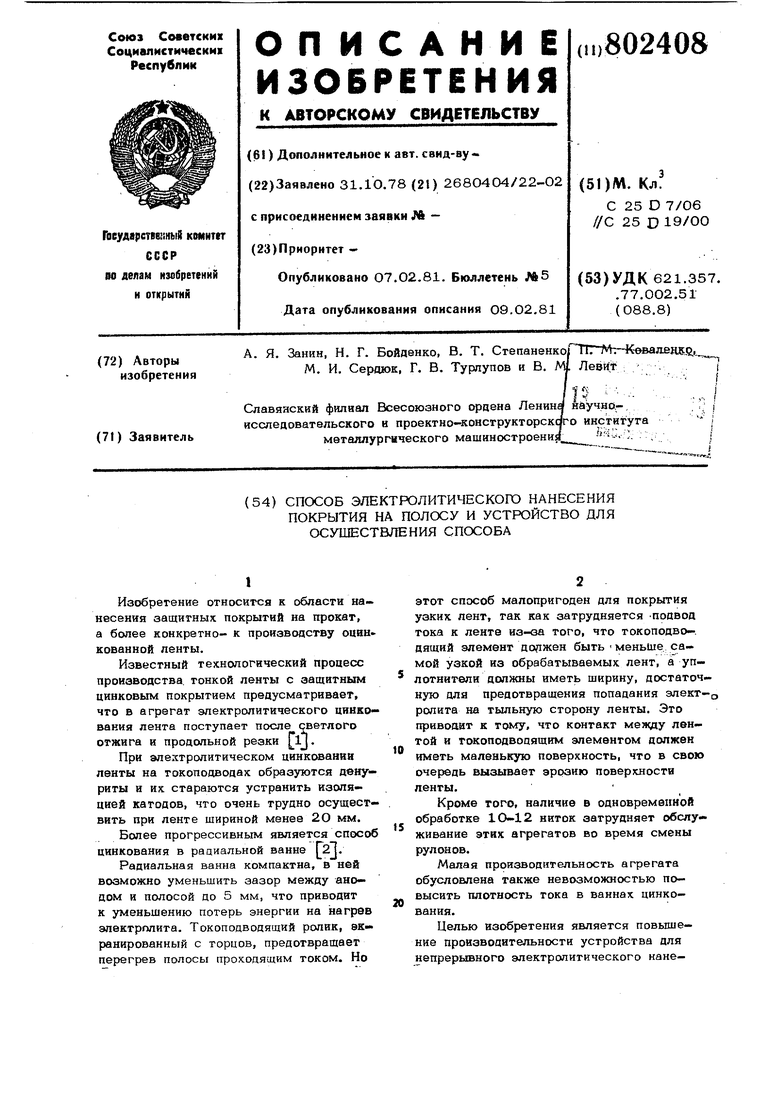

Целью изобретения является повьпце- ние производительности устройства для непрерывного электролитического нане- сения защитного покрытия, в том числе цинкового, на узкий прокат. Поставленная цель достигается тем, что процесс нанесения защитного покрыч тия включает операции продольной резки полосы, очистку поверхности и нанесение покрытия в водных электролитах, совмещенные в одном агрегате, при этом: цинкование выполняют в две операции - вначале цинкуют поверхность всей исходной полосы, затем ее продольно разрезают на узкие ленты; ленты пос ле резки кантуют вокруг продольной оси, сводят их в один или несколько пакетов, боковые поверхности пакетов экранируют и осаждают цинковое покрытие на кромках. Устройство для электролитического нанесения защитного покрытия включает установленные по коду технологического процесса головную часть с узлом очистк и ванны цинкования поверхности исходной заготовки - полосы, ножницы продольной резки ее на узкие ленты, узлы кантовки лент и формирования их в пакет, ванну скоростного цинкования кромок, а также узел разведения лент; ванна цинкования кромок выполнена в вице коллектора, образующего туннельдля прокачки элект ролита с гидравлическими затворами и роликами, предотвращающими распушивание пакета, выполненными из диэлектрика. На фиг. 1 схематически изображено устройство, продольный разрез; на фиг. разрез А-А фиг. 1; на фиг. 3 - разрез Б-Б фиг. 1. Сущность способа заключается в следующем. Прокат проходит обработку непрерывн через пять последовательных участков: А - головную часть по обработке исходной широкой заготовки; Б - участок электролитического цинкования поверхности исходной заготовки; В - участок продольной резки заготовки на узкие лен ты; Г - участок цинкования кромок лент Д - хвостовой участок для уборки готовой продукции, например на катушки бол шой емкости. На участке А проводятся следующие операции: размотка рулона исходной заготовки; обрезка концов полосы, сварка в непрерывную нить; химподготовка поверхности исходной заготовки под электролитическое цинкование (например, обез жиривание, травление, декапирование). На участке Б проводят следующие операции: сначала цинкуют на барабане 84 одну сторону полосы; изменяют направление движения; затем цинкуют на барабане вторую сторону полосы; изменяют направление движения полосы снова в первоначальное направление. На участке В проводят следующие операции: натяжение полосы; продольную резку на узкие ленты. На участке Г проводят следующие операции: кантуют узкие ленты на 9О ; сводят ленты в один или несколько пакетов; пакеты пропускают через ванну электролитического цинкования кромок лент; разводят ленты из пакета; кантуют разводят ленты их обратно на 90 . На последнем участке Д проводят следующие операции: осуществл5пот индивидуальное натяжение лент; уборку лент по назначению, например, смотку на катушки большой емкости. Для осуществления предложенного способа предусмотрено следующее оборудование. Устройство включает разматыватель 1, ножницы 2 для обрезки и подготовки концов к сварке, стыковочную машину 3. Узел химподготовки 4 может включать в себя следующие традиционные средства; как например, ванну электролитно- кавитационного обезжиривания и травления, щеточно-моечнзто машину, установку водовоздушной промывки. в устройстве предусмотрено два ряда цинковальных барабанных ванн - верхний ряд 5 для электроцинкования низа полосы и нижний ряд 6 для элвктроцинкования верха полосы. Ролики 7 и 8 предназначены цля изменения направления движения полосы. Ванны цинкования выполнены в виде токоподводящих барабанов 9 и экранованодов 10. Для подачи электролита в зазор между барабаном и анодом предусмотрена система циркуляции. Барабан 9 подключен к отрицательному полюсу источника постоянного тока, а анод 10 соответственно подключен к положительному полюсу. Ролики 11 предназначены для изменения направления движения полосы. Дисковые ножницы 12 предусмотрены для продольного роспуска полосы на узкие ленты. Ролики 13 и 14 предназначены для стабилизации и натяжения полосы при продольной резке. Вертикальные рслики 15 и 16 выполнены токоподводяидими (от отрицательного полюса источника постоянного тока), кроме тог-о, часть

названных роликов выполнена подвижными. Ванна 17 цинкования кромок снабжена электродами 18. Патрубки 19 и 20 служат для подключения к системе циркуляции электролита. Участок уборки готовых лент включает натяжные барабаны 21 и смоточные барабаны-кассеты 22. Вертикальные ролики 23 выполнены диэлектрическими, они предназначены для стабилизации движения пакета ленты. Гидравлические затворы 24 предотвращают ут-:;чки электролита. Ванна 17 цинкования выполнена сборной из корпуса 25, крышки 26 и экранов 27. Между торца- мя изделия (кромками ленты) и электро- яа;ли 18 образуются туннели 28 и 29 ,аля интенсивной прокачки электролита. Детали 25 и 26 выполнены из пластмассы, цеталк 27 из износостойкой керамики.

Устройство работает в последовательности согласно перечисленным выше операциям.

Предложенный способ был проверен на натурных образцах. В качестве образцов была взята полоса из стали 08 КП сечением 0,5х36О мм, на которую предварительно было нанесено цинковое покрытие толщиной 6 МКМ. Полосу продольно разрезали на 24 ленты шириной по 12 мм, формировали в пакет и подавали в ванну цинкования кромок.

Скорость движения ленты 70 м/мин. Сернокислотный электролит с концентрацией свободной кислоты 80 г/л прокачивали через туннель длиной 4,5 м со скоростью 10О - 550 м/ман. Выход цинка по току составлял 97-99%, покрытие толщиной 6 МКМ наносилось за 4 сек. При разведении лент их слипания и отслоения покрытия не наблюдалось. Качество покрытия удовлетворяло действующим стандартам.

Предложенный способ электропитинес«кого нанесения цинкового покрытия и устройство для его осуществления позволяет повысить производительность (в 3- 5 раз), снизить габариты и вес технологического оборудования и эксплуатационные затраты.

Увеличение производительности и снижение веса технологического оборудования достигается за счет: возможности применять самые прогрессивные и компактные устройства электролитического

нанесения цинкового покрытия для широкой полосы (применение которых затруднено для узких лент); возможности увеличения скорости осажденич цинка на

кромках за счет уменьшения величины зазора между лентой и анодом, а также возможности интенсивной прокачки электролита; основную часть пути в агрегате лента проходит без порезки, что упроща-

ет механизмы, исключает порывы полосы; лента после порезки транспортируется в виде пакета (жгута), что уменьшает вероятность порыва лент при большой скорости движения; упрощается ме-

ханизм центрирования и натяжения полосы.

Формула изобретения

1.Способ электролитического нанесения покрытия на полосу, включающий продольную резку полосы, очистку поверхности и нанесение покрытия в водных

электролитах, отличающийся, тем, что, с целью повышения производительности покрытие наносят на поверхность исходной полосы, затем полосу продольно разрезают на узкие ленты, ко-

торые после резки кантуют вокруг продольной оси, сводят в пакеты, боковые поверхности пакетов экранируют и осаждают покрытие на кромки.

2.Уст зойство для осуществления способа по п. 1, содержащее разматыватель, 1НОЖНИЦЫ, стыковочный узел, узел подготовки поверхности, узлы нанесения покрытия, отличающееся тем, что оно снабжено ножницами для продольд НОЙ резки, установленными между узлами нанесения покрытия, узлами кантовки лент и формирования их в пакет и узлом разведения лент.

3.Устройство по п. 2, отличающееся тем, что узел нанесения покрытия на кромки выполнен в виде коллектора с гидравлическими затворами.

Источники информации, принятые во внимание при экспертизе

1.Шахпазов X. С. и др. Производство мегизов. М., Металлургия, 1977, с. 343-346.

2.Экспресс-информация ВИНИТИ, 1972, № 14. Прокатка и прокатное оборудование, с. 14-22.

/tuHue cmiiiKa с аистом 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывного электролитического цинкования длинномерных изделий | 1989 |

|

SU1634728A1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОЙ СТАЛЬНОЙ ПОЛОСЫ | 2010 |

|

RU2434072C1 |

| ГОРИЗОНТАЛЬНАЯ ЯЧЕЙКА С РАСТВОРИМЫМИ АНОДАМИ ДЛЯ НЕПРЕРЫВНОЙ ЭЛЕКТРОЛИТИЧЕСКОЙ ОБРАБОТКИ ПОЛОСЫ | 1991 |

|

RU2010894C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОВОЛОКИ | 2007 |

|

RU2350410C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ СВЕРТНЫХ ПАЯНЫХ ТРУБ С ПОКРЫТИЯМИ ДЛЯ ТОРМОЗНЫХ СИСТЕМ АВТОМОБИЛЕЙ | 1991 |

|

RU1807730C |

| Агрегат для электрохимической обработки длинномерного проката | 1988 |

|

SU1669998A1 |

| Агрегат для производства порошковой проволоки | 1978 |

|

SU863730A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНОЙ МЕТАЛЛИЧЕСКОЙ ТРУБЫ | 1994 |

|

RU2113303C1 |

| СПОСОБ ХРОМАТИРОВАНИЯ ЦИНКОВОГО ПОКРЫТИЯ | 2003 |

|

RU2252982C2 |

| СПОСОБ НЕПРЕРЫВНОГО ЦИНКОВАНИЯ СТАЛЬНОЙ ПОЛОСЫ | 2003 |

|

RU2235801C1 |

JU IV IS f ut. 1 Uf II f S9 fS

Авторы

Даты

1981-02-07—Публикация

1978-10-31—Подача