Предпосылки изобретения

Настоящее изобретение относится к лентопротяжному механизму устройства магнитной записи и воспроизведения, в частности к устройству магнитной записи и воспроизведения упрощенной конструкции, облегчающей миниатюризацию выпускаемой продукции.

Устройство магнитной записи и воспроизведения, например видеокамера, имеет функцию видеозаписи на ленту и функцию камеры, которые объединены. Видеокамера содержит барабан для установки магнитной головки в едином лентопротяжном механизме, подкатушечник для загрузки катушки кассеты с магнитной лентой, направляющие средства для выталкивания ленты из кассеты с магнитной лентой и ее направления, а также привод для вращения подкатушечника. Соответственно, конструкция лентопротяжного механизма усложнена, что затрудняет миниатюризацию продукции. В последнее время были разработаны устройства магнитной записи и воспроизведения, в которых вышеуказанные элементы установлены раздельно на основной и дополнительной платах лентопротяжного механизма.

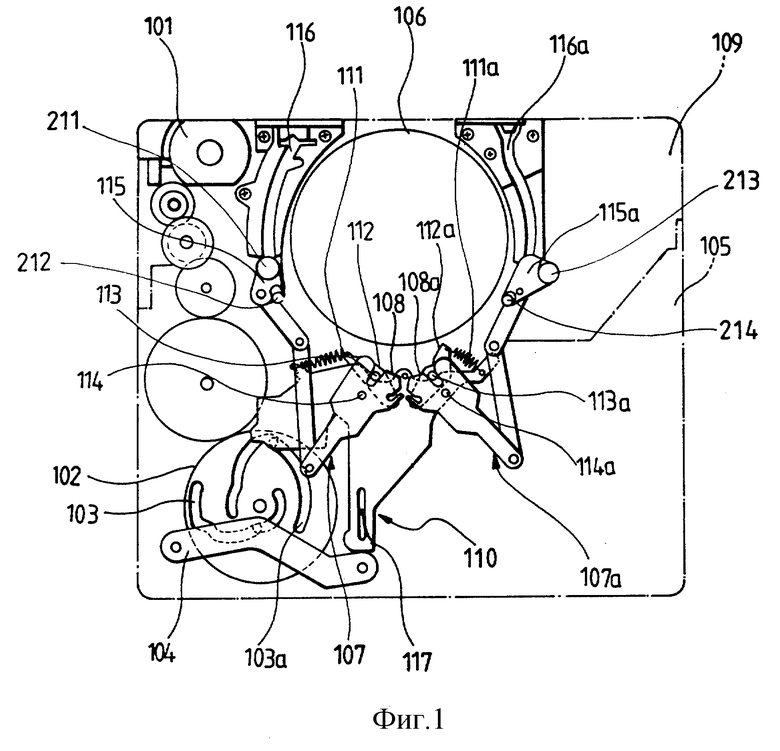

На фиг. 1 представлен вид сверху лентопротяжного механизма традиционного известного устройства магнитной записи и воспроизведения. Барабан 106 головки, двигатель загрузки 101, эксцентрик 102, вращаемый тяговым усилием двигателя загрузки 101, и эксцентриковый балансир 104, находящийся в зацеплении с эксцентриком 102, установлены на основной плате 109 лентопротяжного механизма 109. В эксцентрике 102 выполнены первая прорезь 103 и вторая прорезь 103a. Эксцентриковый балансир 104 находится в зацеплении с первой прорезью 103 эксцентрика. Загрузочные пазы 116 и 116a для управляемого перемещения опорных оснований 115 и 115a выполнены по обе стороны барабана 106 головки.

Дополнительная плата (субплата) 105 лентопротяжного механизма с возможностью скользящего перемещения установлена в верхней части основной платы 109 лентопротяжного механизма и перемещается возвратно-поступательно посредством эксцентрикового балансира 104. Каретка, связанная с второй прорезью 103a в эксцентрике 102, установлена между основной платой 108 и субплатой 105 лентопротяжного механизма и направляется направляющим штифтом 117, установленным на основной плате 109. Кроме того, опорные основания 115 и 115a с установленными на них направляющими штифтами для направления магнитной ленты и загрузочные консоли 107 и 107a, соединенные с опорными основаниями, установлены на верхней поверхности субплаты 105 с возможностью поворота соответственно вокруг осей вращения 114 и 114a. Кроме того, подкатушечник (не показан), куда загружается кассета с магнитной лентой, установлен на субплате 105. Подкатушечник селективно приводится во вращение приводом (не показан) и останавливается посредством механизма торможения (не показан). Загрузочные консоли 107 и 107a соответственно соединены с рычагами 112 и 112a, установленными с возможностью поворота в каретке 110 посредством упругих элементов 111 и 111a. Ползуны 108 и 108a загрузочных консолей 107 и 107a контактируют скользящим образом со штифтами 113 и 113a, установленными на рычагах 112 и 112a соответственно.

Сконструированное таким образом известное устройство магнитной записи и воспроизведения работает следующим образом. При работе приводного мотора 101 эксцентрик 103 вращается посредством последовательно взаимосвязанных зубчатых передач. При повороте эксцентрика 102 субплата 105 с установленной на ней кассетой с магнитной лентой (не показаны) перемещается в направлении барабана 106 головки с помощью эксцентрикового балансира 103. В то же время каретка 110 перемещается в направлении барабана 106 головки за счет поворота эксцентрика 102. Кроме того, загрузочные консоли 107 и 107a вращаются, когда ползуны 108 и 108a контактируют со штифтами 113 и 113a соответственно. При этом направляющие элементы 211 и 212, 213 и 214, установленные на опорных основаниях 115 и 115a, вытягивают ленту из кассеты. Опорные основания 115 и 115a перемещаются вдоль загрузочных пазов 116 и 116a так, что лента контактирует с барабаном 106 головки. В таком состоянии барабан 106 вращается, лента перемещается и при этом реализуются операции магнитной записи и воспроизведения.

Однако каретка 110 перемещает только опорные основания 115 к 115a. Подкатушечник останавливается посредством механизма торможения. В лентопротяжном механизме обычного традиционного устройства магнитной записи и воспроизведения для привода каждого элемента должны предусматриваться соответствующие отдельные управляющие устройства. Вследствие этого конструкция такого устройства сложна и затраты на производство высоки, что затрудняет миниатюризацию изготавливаемой продукции.

Сущность изобретения

Соответственно, технической задачей изобретения является создание устройства магнитной записи и воспроизведения, конструкция которого упрощена для облегчения миниатюризации изготавливаемой продукции.

Для решения этой задачи в соответствии с изобретением предложен лентопротяжный механизм устройства магнитной записи и воспроизведения, содержащий основную плату лентопротяжного механизма, за которой установлены барабан с головкой и ведущий вал (тонвал), субплату лентопротяжного механизма, на которой установлены подающий и принимающий ленту подкатушечник, имеющий возможность перемещения скольжением к верхней части основной платы лентопротяжного механизма, на который устанавливается кассета с магнитной лентой, механизм торможения подкатушечника, пара опорных оснований для выталкивания ленты из кассеты с магнитной лентой и передачи ленты к барабану головки, соединяющий рычаг и загрузочная консоль, связанные с опорными основаниями и установленные с возможностью поворота, прижимной ролик, прижатый к валу привода тонвала для обеспечения прижатия и передачи ленты, и поворотный рычаг для поддержания прижимного ролика, подвижное средство для перемещения субплаты лентопротяжного механизма, управляющее средство для совместного управления механизмом торможения, прижимным роликом и опорными основаниями.

В устройстве записи и воспроизведения, выполненном согласно изобретению, направляющие средства для ленты и средство записи и воспроизведения разделены и установлены раздельно на основной плате и субплате лентопротяжного механизма, и множество элементов управляются одним механизмом, что позволяет упростить конструкцию. Как следствие, это обеспечивает возможность миниатюризации изготавливаемых устройств записи и воспроизведения.

На чертежах:

фиг. 1 - вид сверху известного обычного лентопротяжного механизма.

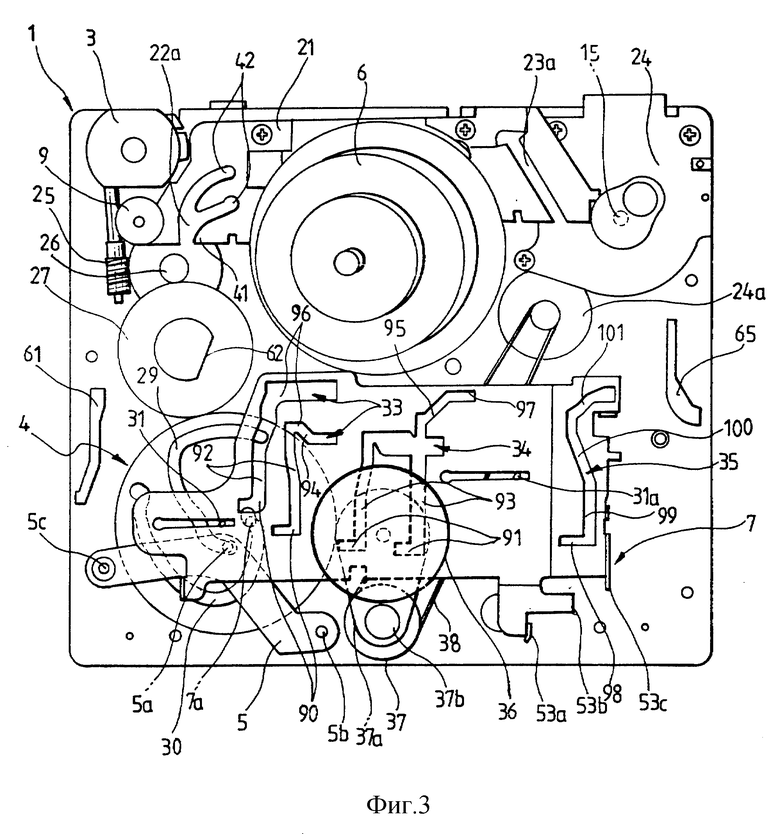

Фиг. 2 - вид сверху лентопротяжного механизма, выполненного согласно изобретению.

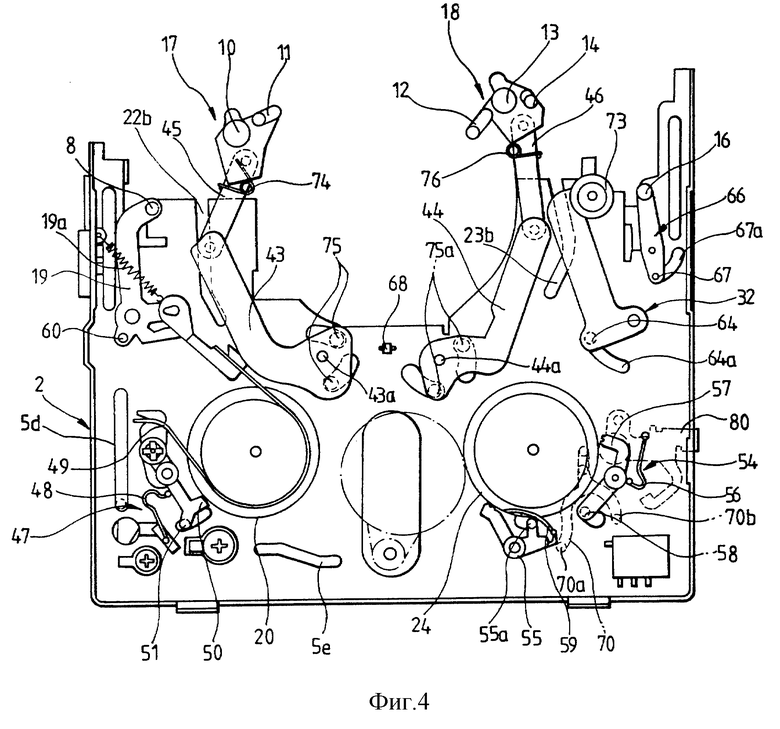

Фиг. 3 - вид сверху основной платы лентопротяжного механизма, адаптированного к конструкции устройства, соответствующего изобретению.

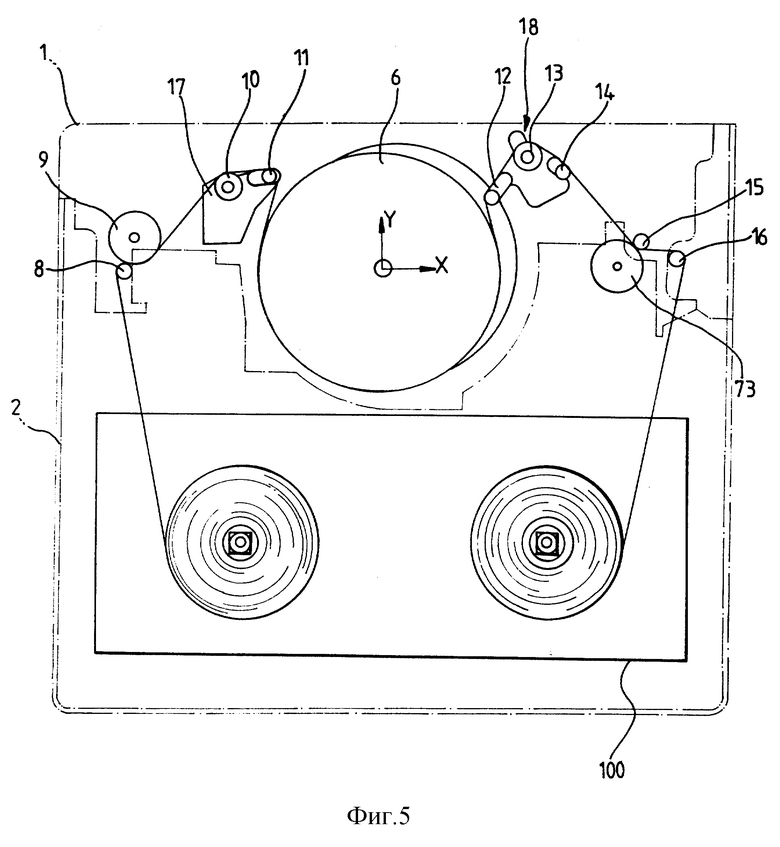

Фиг. 4 - вид сверху субплаты лентопротяжного механизма, адаптированного к конструкции устройства, соответствующего изобретению.

Фиг. 5 - схематическое представление, иллюстрирующее состояние загрузки ленты.

Фиг. 6 - вид сверху для режима датчика конца ленты устройства, соответствующего изобретению.

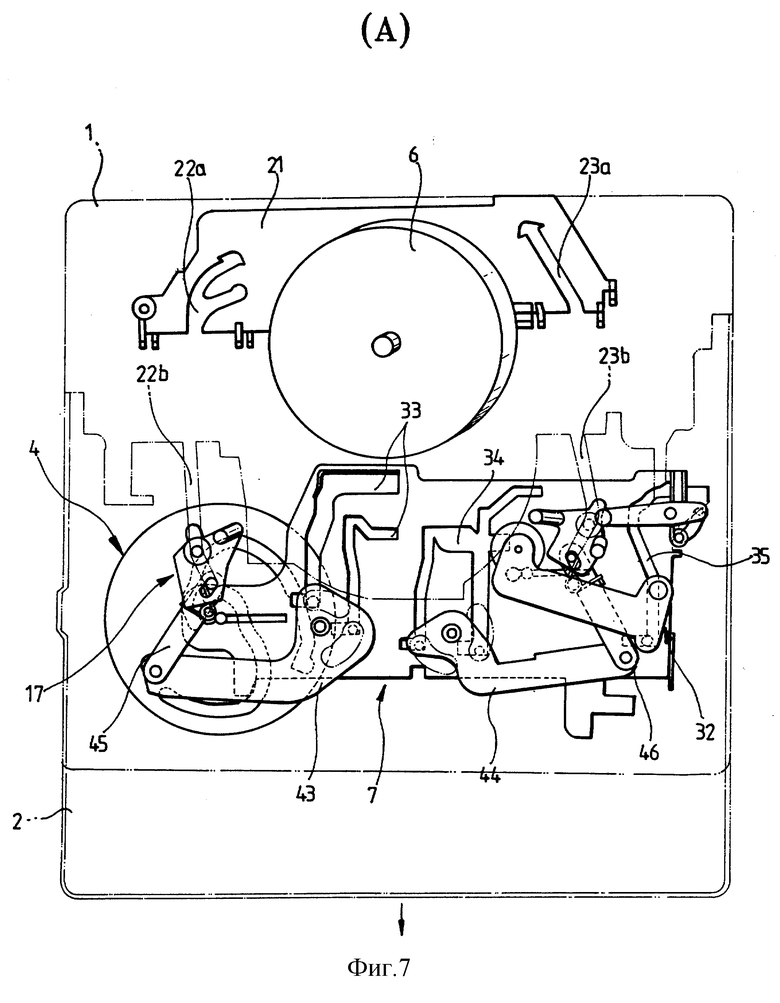

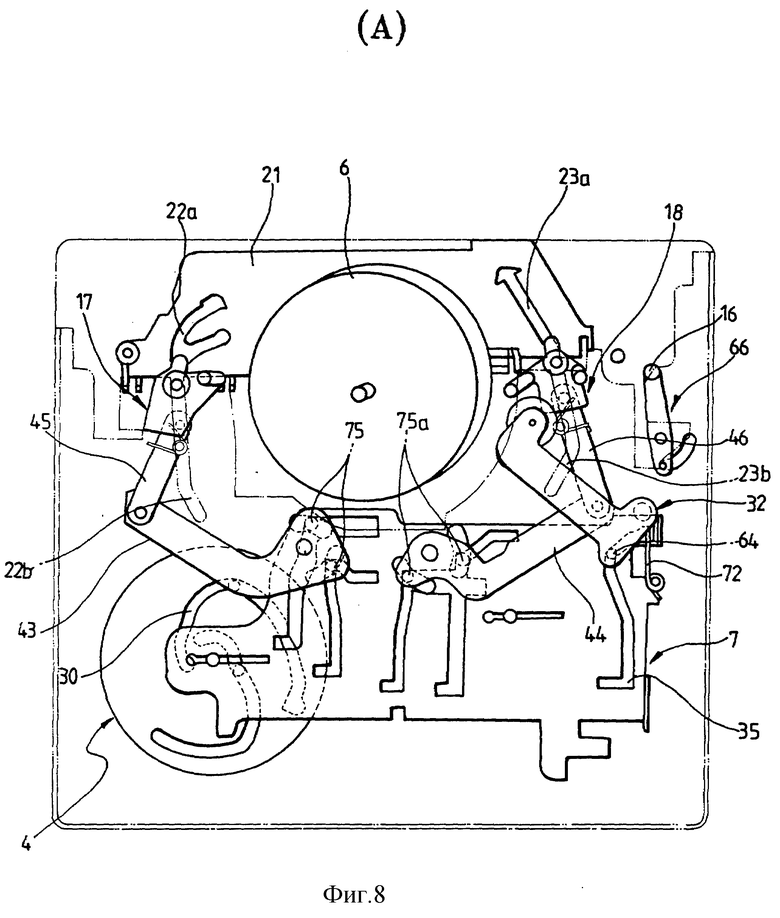

Фиг. 7A и 7B - схематические представления, иллюстрирующие режим выталкивания ленты в устройстве, соответствующем изобретению.

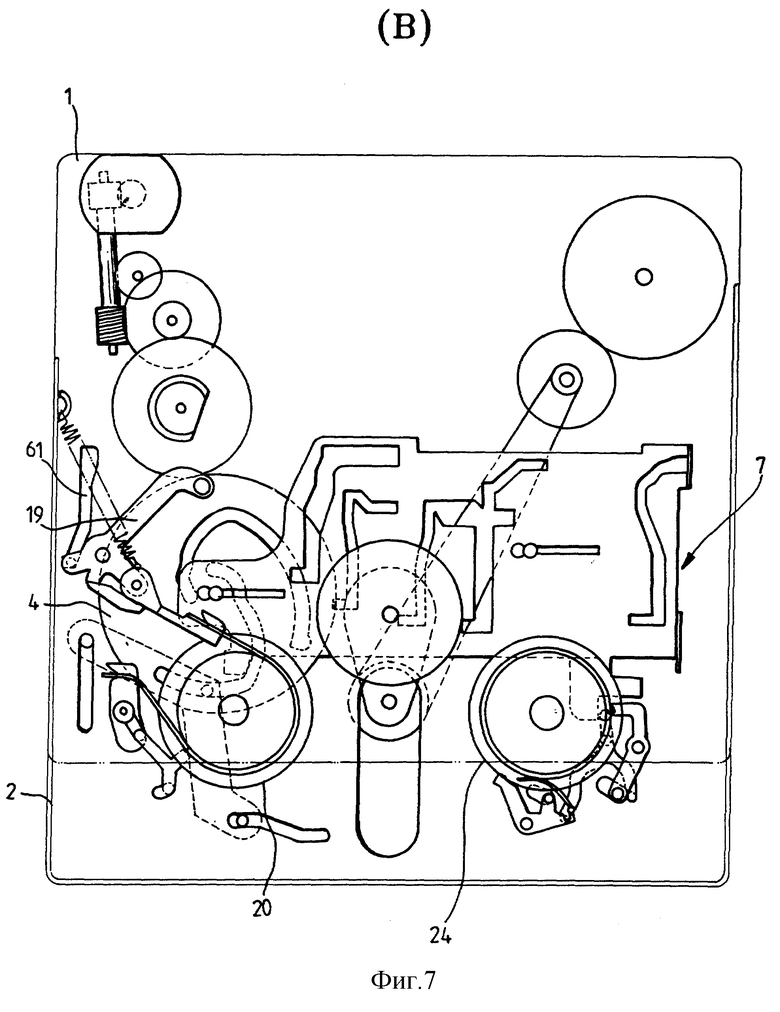

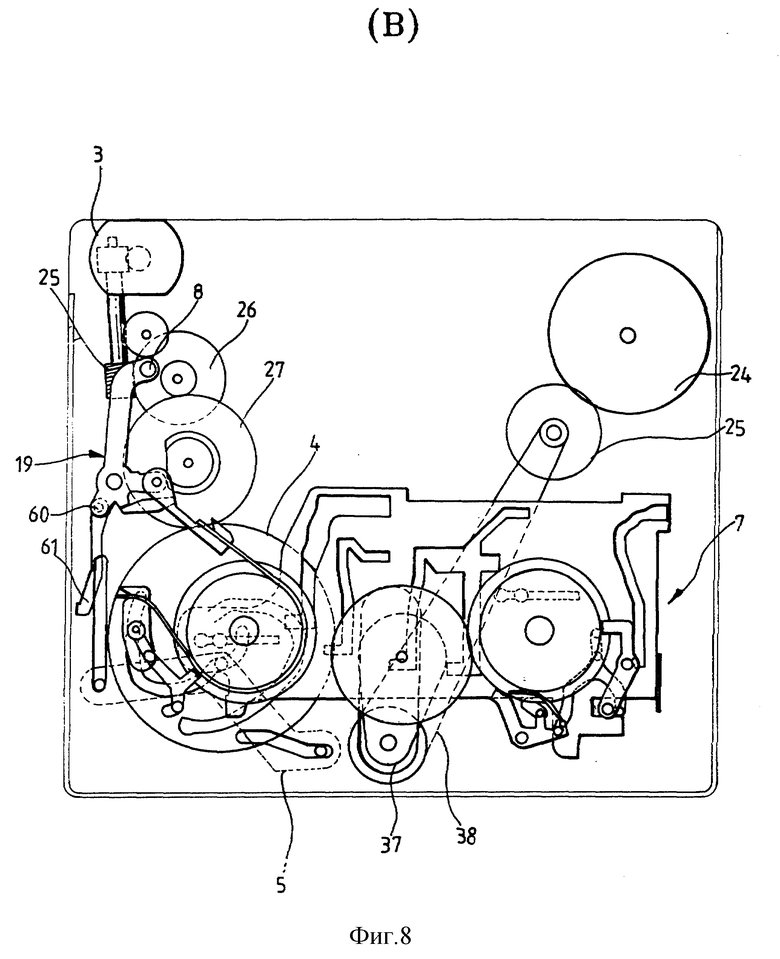

Фиг. 8A и 8B - схематические представления, иллюстрирующие режим подзагрузки в устройстве, соответствующем изобретению.

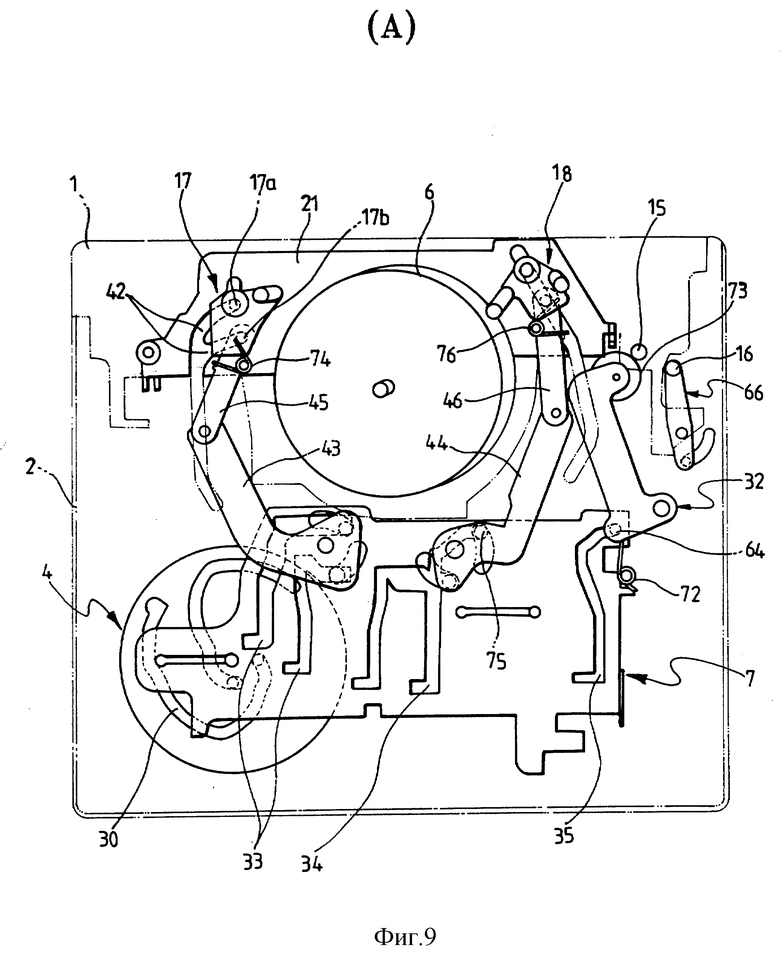

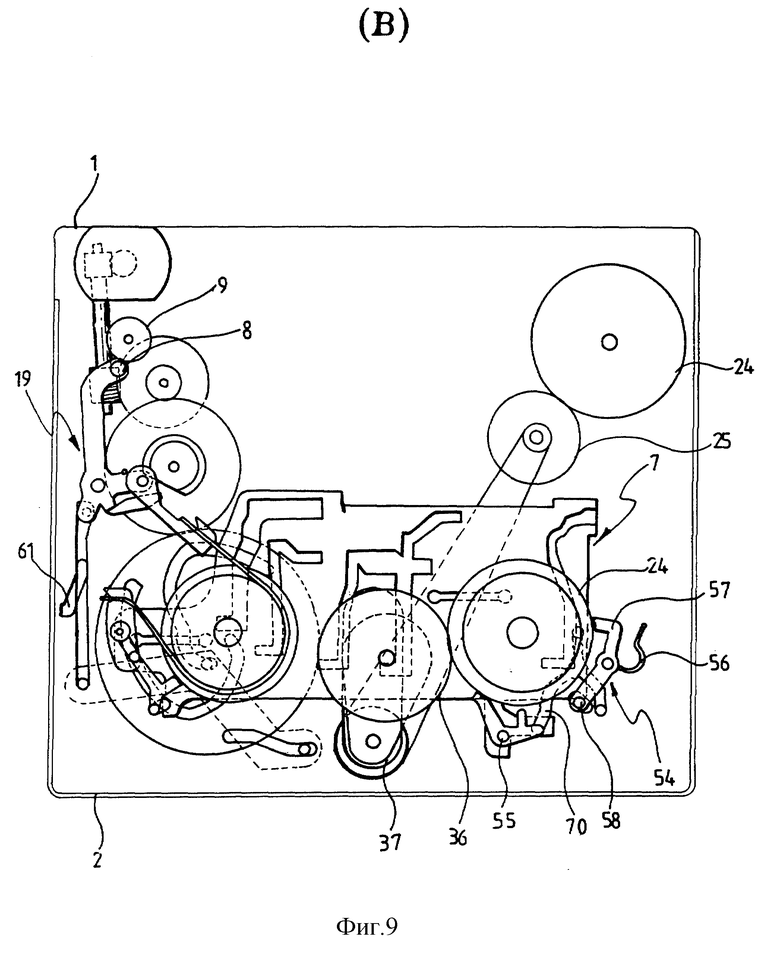

Фиг. 9A и 9B - схематические представления, иллюстрирующие режим воспроизведения устройства, соответствующего изобретению.

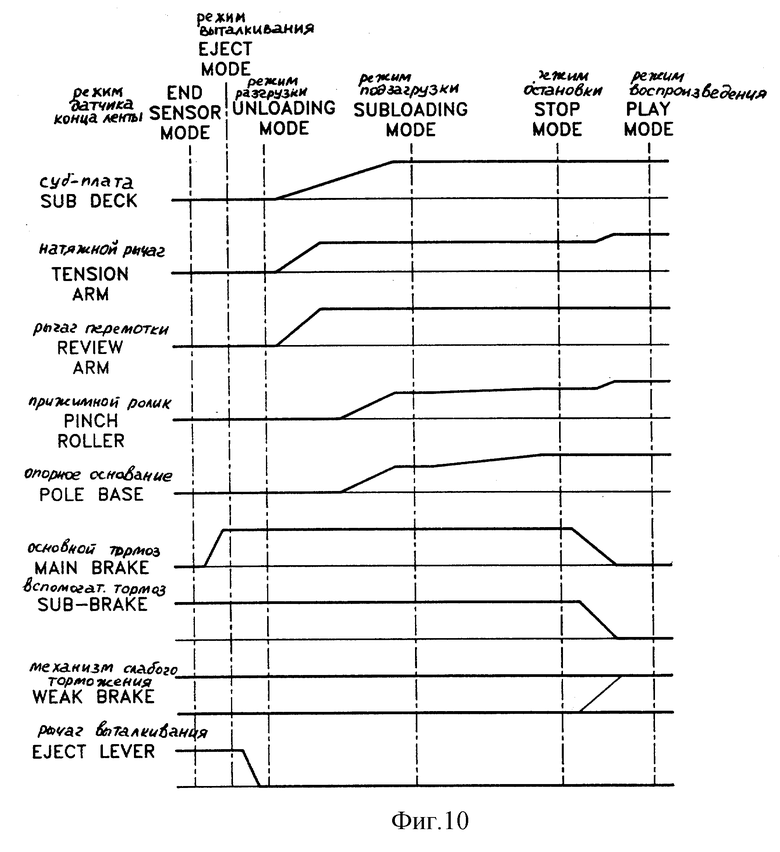

Фиг. 10 - графики, иллюстрирующие рабочие режимы отдельных компонентов устройства, соответствующего изобретению.

Детальное описание изобретения

На фиг. 2 представлен вид сверху, иллюстрирующий лентопротяжный механизм, соответствующий изобретению. На фиг. 3 показан вид сверху основной платы лентопротяжного механизма, а на фиг. 4 - вид сверху дополнительной его платы (субплаты). Как показано на фиг. 2-5, лентопротяжный механизм устройства магнитной записи и воспроизведения согласно изобретению включает основную плату 1 лентопротяжного механизма, закрепленную в корпусе (не показан), и субплату 2, перемещаемую посредством определенных средств перемещения относительно основной платы 1.

Барабан 6 магнитной головки и привод 24 тонвала установлены на основной плате 1 лентопротяжного механизма. Направляющий ролик 9 магнитной ленты установлен слева от барабана 6. Привод 24 тонвала установлен в нижней части основной платы 1 лентопротяжного механизма, а вал 15 выступает вверх относительно основной платы 1. Как показано на фиг. 5, если координатные оси X-Y установить с центром на оси вращения барабана 6, то барабан 6 будет наклонен в сторону третьего квадрата.

Подающий подкатушечник 20, на который загружена кассета 10 с магнитной лентой, и принимающий подкатушечник 24 установлены на субплате 2. Кроме того, на субплате 2 установлены вспомогательный тормоз 47, находящийся во фрикционном контакте с подающим подкатушечником 20, механизм слабого торможения 55, находящийся во фрикционном контакте с принимающим подкатушечником 24, и основной тормоз 54 для торможения принимающего подкатушечника 24. Вспомогательный тормоз 47 установлен с возможностью поворота на субплате 2, включает фрикционную часть 50, находящуюся во фрикционном контакте с внешней круговой поверхностью принимающего подкатушечника 20, и выступ 51, направленный в сторону основной платы 1, и связан с упругой связью 48, закрепленной на субплате 2. Элемент слабого торможения 55 установлен с возможностью поворота на субплате и содержит упругий элемент 59, который находится во фрикционном контакте с внешней круговой поверхностью принимающего подкатушечника 24, и выступ 55a, направленный вниз от субплаты 2. Кроме того, на субплате 2 установлен с возможностью поворота основной тормоз 54, содержащий элемент торможения 57, сильно контактирующий с внешней круговой поверхностью принимающего подкатушечника 24, и выступ 58, направленный в сторону основной платы 1. Основной тормоз 54 связан с упругим элементом 56, который закреплен на субплате 2.

Пара опорных оснований 17, 18, предназначенных для вывода ленты из кассеты 10 и перемещения ленты в направлении барабана 6 головки, установлены на субплате 2. Первый направляющий ролик 10 и первая наклонная опора 11 установлены на опорном основании 17, а второй направляющий ролик 13, вторая наклонная опора 12 и третья наклонная опора 14 установлены на опорном основании 18. Загружающие консоли 43 и 44 установлены на субплате 2 с возможностью поворота относительно осей вращения 43a, 44a. Соединяющие рычаги 45 и 46 соединены с возможностью поворота с соответствующими концевыми частями загружающих консолей 43 и 44. Кроме того, опорные основания 17 и 18 соединены с возможностью поворота с соответствующими концевыми частями соединительных рычагов 45 и 46. Соединительные рычаги 45 и 46 и опорные основания 17 и 18 упруго смещены посредством взаимных упругих элементов 74 и 76. Направляющие штифты 75 и 75a установлены на нижней поверхности загружающих консолей 43 и 44, направляющие пазы 2a и 2b для направленного перемещения направляющих штифтов 75 и 75a выполнены в субплате 2.

Прижимной ролик 73, прижатый к валу 15 привода тонвала для обеспечения прижатия и передачи ленты, установлен на субплате 2. Прижимном ролик 73 размещен в рычаге 32, который установлен с возможностью поворота в субплате 2. Направляющий штифт 64, выступающий в направлении основной платы 1, установлен на рычаге 32, а направляющий паз 64, с которым взаимодействует направляющим штифт 64, выполнен в субплате 2. Кроме того, на субплате 2 установлены средства управления натяжением, предназначенные для обеспечения заданного натяжения ленты в режиме воспроизведения и в режиме перемотки.

В режиме воспроизведения средства управления натяжением включают натяжной кронштейн 19, расположенный с левой стороны от барабана 6 головки и установленный с возможностью поворота в субплате 2, натяжную опору, установленную в переднем конце натяжного кронштейна 19, и упругий элемент 19a для упругого смещения натяжного кронштейна 19 в одном направлении. Элемент торможения 49 ленты, который находится во фрикционном контакте с внешней круговой поверхностью подающего подкатушечника 20, установлен в натяжном кронштейне 19. Кроме того, направляющий штифт 60, выступающий в направлении основной платы 1, установлен на одной стороне натяжного кронштейна 19, а первый направляющий паз 61, с которым взаимодействует направляющий штырь 60, выполнен в основной плате 1. Таким образом, когда субплата 2 перемещается вверх и вниз, направляющий штырь 60 перемещается вдоль первого направляющего паза 61. Следовательно, натяжной, рычаг 19 поворачивается, когда натяжная опора 8 контактирует с лентой.

В режиме перемотки средства натяжения включают рычаг перемотки 66, который установлен на субплате 2 с возможностью поворота, справа от барабана 6, опору 16 перемотки, установленную в переднем конце рычага 66 перемотки, и направляющий штифт 67, выступающий в направлении основной платы 1, на другом конце рычага 66 перемотки. Направляющий паз 67a, с которым взаимосвязан направляющий штифт 67, выполнен в субплате 2. Кроме того, второй направляющий паз 65, с которым взаимодействует направляющий штифт 67, выполнен в основной плате 1. Соответственно, когда субплата 2 перемещается вверх и вниз, рычаг 66 перемотки поворачивается, поскольку направляющий штифт 67 проходит вдоль второго направляющего паза 65.

При этом первый и второй направляющие пазы 61 и 65 имеют заданную наклонную часть или кривизну.

Кроме того, верхние пазы загрузки 22a и 23a, служащие для направленного перемещения пары опорных оснований 17 и 18, выполнены в основании 21 барабана и в основной плате 1 по обе стороны от барабана 6. Нижние загрузочные пазы 22b и 23b, сообщенные с верхними загрузочными пазами 22a и 23a, выполнены в субплате 2.

Как показано на фиг. 9A, два направляющих выступа 17a и 17b, взаимодействующие с верхними и нижними загрузочными пазами 22a, 23a, 22b, 23b, выполнены на нижней поверхности левого опорного основания 17. Кроме того, разветвление 42, с которым взаимодействуют выступы 17a и 17b, предусмотрено для левого верхнего загрузочного паза 22a. Выступ 41 выполнен у входа в разветвление 42 паза. Соответственно, левое опорное основание 17 может дополнительно поворачиваться по часовой стрелке вокруг выступа 41.

Управляющие средства, обеспечивающие перемещение субплаты 2, действие элементов торможения 47, 54 и 55 и перемещение прижимного ролика 73, опорных оснований 17 и 18, работают следующим образом.

Как показано на фиг. 2-4, привод 3 установлен на основной плате 1. Кроме того, механизм торможения 25, вращаемый приводом 3, первое зубчатое колесо 26, второе зубчатое колесо 27 и эксцентрик 4 соединены последовательно. Второе зубчатое колесо 27 снабжено переключателем режима (не показан) для управления приводом 3 для каждого режима. Первая и вторая криволинейные прорези 29 и 30, имеющие заданную форму, выполнены в эксцентрике 4. Эксцентриковый балансир 5, один конец которого с возможностью скольжения связан с основной платой 1, другой конец с возможностью скольжения связан с субплатой 2, а средняя часть взаимодействует с первой прорезью 29, установлено в верхней части эксцентрика 4. Выступ 5a, взаимодействующий с первой криволинейной прорезью 29, выполнен в балансире 5 эксцентрика. Кроме того, выступы 5a и 5c выполнены на обоих концах балансира 5 эксцентрика. Направляющие прорези 5d и 5c, с которыми взаимодействуют выступы 5c и 5a, выполнены соответственно в субплате 2. Таким образом, когда эксцентрик 4 вращается, балансир 5 поворачивается вместе с прорезью 29, тем самым обеспечивая перемещение субплаты 2 вверх и вниз.

Каретка 7, в которой штырь связи 7a имеет возможность перемещаться со скольжением по второй криволинейной прорези 30, предусмотрена между основной платой 1 и субплатой 2. Направляющие прорези 8b и 7c образованы в каретке 7, а взаимодействующие с ними выступы 31 и 31a выполнены на основной плате 1. Соответственно этому каретка 7 имеет возможность направленного перемещения вправо и влево.

Третья и четвертая криволинейные прорези 33 и 34, с которыми скользящим образом взаимодействуют направляющие штифты 75 и 75a загрузочных консолей 43 и 44, и пятая криволинейная прорезь 35, с которой скользящим образом связан направляющий штифт 64 рычага 32 прижимного ролика, выполнены в каретке 7. Третья и четвертая криволинейные прорези 33 и 34 соответственно имеют первую и вторую горизонтальные части 90 и 91, 96 и 97, предназначенные соответственно для направленного перемещения направляющих штифтов 75 и 75a по горизонтали, и вертикальные части 92 и 93, предназначенные для направленного перемещения направляющих штифтов 75 и 75a по вертикали. Кроме того, наклонные части 94 и 95, выполненные под заданным углом наклона, предусмотрены между вертикальными частями 92 и 93 третьей и четвертой криволинейных прорезей 33 и 34 и вторыми горизонтальными участками 96 и 97. Кроме того, пятая криволинейная прорезь 35 включает горизонтальную часть 98, предназначенную для направленного перемещения направляющего штифта 64 рычага 32 прижимного ролика по горизонтали, вертикальную часть 99, предназначенную для направленного перемещения штифта 64 рычага 32 прижимного ролика по вертикали, и первую и вторую наклонные части 100 и 101, имеющие наклон, противоположно направленный относительно друг друга.

Рычаг торможения 70 для зацепления элемента слабого торможения 55 с основным тормозом 54 установлен с возможностью поворота на нижней поверхности субплаты 2. Рычаг торможения 70 разделен на две части, и каждая концевая часть контактирует с выступами 55a и 58 тормозов 55 и 54 соответственно. Выступы 70a и 70b образованы в концевых частях рычага торможения 70. Кроме того, рычаг выталкивания для отпирания замка корпуса (не показан) для приема кассеты 100 магнитной ленты установлен с возможностью поворота на нижней поверхности субплаты 2 вокруг оси 81. Выступ 82, направленный вниз, образован в концевой части рычага выталкивания 80.

На одном краю каретки 7 выполнен контактный участок 53, взаимодействующий с выступом 51 субплаты 47, контактные участки 53a и 53b, взаимодействующие соответственно с выступами 70a и 70b рычага торможения 70, и контактный участок 53c, взаимодействующий с выступом 82 рычага выталкивания 80.

Как показано на фиг. 3, 7A и 9B, зубчатое колесо 24a тонвала, вращаемое приводом 24 тонвала, и шкив 37, соединенный с зубчатым колесом 24a тонвала ременной передачей 38 и приводимый им во вращение, установлены на основной плате 1. Рычаг 37a закреплен на шкиве 37 и промежуточное зубчатое колесо 36 установлено с возможностью вращения на одном конце рычага 37a. Промежуточное зубчатое колесо 36 селективно соединяется с подающим подкатушечником 20 или с принимающим подкатушечником 24 в соответствии с направлением вращения шкива 37.

Позицией 68 на фиг. 2 и фиг. 4 обозначен датчик конца ленты, воспринимающий немагнитную поверхность ленты.

Как показано на фиг. 3, 6 и 10, датчик конца ленты обеспечивает намотку в незначительной степени ленты на подающую катушку так, чтобы лента могла быть плавно выведена из кассеты 100 магнитной ленты. Сначала кассета 100 магнитной лепты, в которой лента полностью намотана на подающую катушку, помещается в корпус (не показан). Корпус загружается с помощью механизма загрузки (не показан), и кассета 100 с магнитной лентой загружается на подкатушечники 20 и 24. Датчик 68 конца ленты воспринимает немагнитную поверхность ленты. При вращении привода 3 механизм замедления 25, первое и второе зубчатое колеса 26, 27 и эксцентрик 4 вращаются. При вращении эксцентрика 4 против часовой стрелки каретка 7 перемещается вправо. В этот момент контактный участок 53a каретки 7 поворачивает рычаг торможения 70, который затем поворачивает механизм слабого торможения 55 и основной тормоз 54. При этом снимается торможение принимающего подкатушечника 24. При работе привода 24 тонвала промежуточное зубчатое колесо 36 контактирует с подающим подкатушечником 20. В этот момент подающий подкатушечник частично сматывается на подающий подкатушечник. Таким образом, при работе датчика конца ленты происходит незначительная обратная перемотка ленты, так что лента может вытягиваться из кассеты с лентой посредством натяжной опоры 8, опорных оснований 17 и 18 и опоры перемотки.

Режим разгрузки непосредственно следует за загрузкой ленты, после того как кассета с магнитной лентой загружена на подкатушечники 20 и 24, как показано на фиг. 7A.

Как показано на фиг. 2, 5, 8A, 8B и 10, при работе привода 3 загрузки после завершения выполнения режима работы датчика конца ленты замедляющий механизм 25, первое и второе зубчатые колеса 26 и 27 и эксцентрик 4 вращаются. При этом каретка 7 перемещается слегка вправо, и направляющие штифты 75 и 75a загрузочных консолей 43 и 44 направляются к первым горизонтальным участкам 90 и 91 третьей и четвертой криволинейных прорезей 33 и 34. В этот момент эксцентриковый балансир 5, находящийся в зацеплении с первой криволинейной прорезью 29, одновременно поворачивается против часовой стрелки, перемещая субплату 2 к барабану 6. При этом направляющие штифты 75 и 75a загрузочных консолей 43 и 44 направляются к вертикальным участкам 92 и 93 третьей и четвертой криволинейных прорезей 33 и 34. Соответственно опорные основания 17 и 18 перемещаются вдоль нижних загрузочных прорезей 22b, 23b с помощью загрузочных консолей 43 и 44 соединительных рычагов 45 и 46. Когда загрузка субплаты 2 завершена поворотом эксцентрикового балансира 5, нижняя загрузочная прорезь 23b субплаты и верхние загрузочные прорези 22a и 23a основной платы 1 оказываются взаимосвязанными.

Затем, когда опорные основания 17 и 18 входят в верхние загрузочные прорези 22a и 23a, каретка 7 перемещается немного влево за счет поворота эксцентрика 4. В этот момент направляющий штифт 75 левой загрузочной консоли 43 проходит через наклонный участок 94 третьей криволинейной прорези 33, и левое опорное основание 17 входят в верхнюю загрузочную прорезь 22a. Затем опорное основание 17 поворачивается незначительно по часовой стрелке за счет упругости упругого элемента 74, завершая тем самым операцию загрузки. Кроме того, правое опорное основание 18 входит в верхний загрузочный паз 23a, когда направляющий штифт 75a загрузочной консоли 44 проходит по наклонной части 95 четвертой криволинейной прорези 34. И наконец, опорное основание 18 завершает загрузку под действием упругости упругого элемента 76.

Затем в процессе перемещения субплаты 2 вверх за счет поворота эксцентрикового балансира 5 натяжной рычаг 19 поворачивается против часовой стрелки, когда его направляющий штифт 60 перемещается к первой направляющей прорези 61, выполненной в основной плате 1. Кроме того, рычаг 66 перемотки поворачивается по часовой стрелке, когда направляющий штифт 67 перемещается к второй направляющей прорези 65 в основной плате 1. Натяжная опора 8 и опора перемотки 16, которые вращаются вместе с перемещением субплаты 2, выталкивают ленту из кассеты 100 с магнитной лентой. В то же время множество направляющих элементов, установленных на опорных основаниях 17, 18, которые были перемещены, выталкивают ленту на кассеты 100 аналогичным образом. Это множество направляющих элементов включает первый направляющий ролик 10, первую наклонную опору 11, второй направляющий ролик 14, вторую наклонную опору 12 и третью наклонную опору 14.

Тем временем, одновременно с перемещением субплаты 2 направляющий штифт рычага 32 прижимного ролика поворачивается против часовой стрелки при перемещении к вертикальному участку 99 пятой криволинейной прорези 35. Когда направляющий штифт 64 оказывается в положении у верхнего конца первого наклонного участка 100 пятой криволинейной прорези 35, каретка 7 перемещается немного влево за счет поворота эксцентрика 4. В этот момент направляющий штифт 64 направляется к второму наклонному участку 101 и поворачивает рычаг 32 прижимного ролика. Соответственно, как показано на фиг. 2, прижимной ролик 72 прижимается к валу 15 привода тонвала.

Режим остановки характеризуется состоянием, при котором прижимной ролик 73 и вал 15 привода тонвала несколько отделены один от другого, после того как загрузка посредством опорных оснований 17 и 18 завершена, подкатушечники 20 и 24 заторможены посредством вспомогательного тормоза 47, элемента слабого торможения 55 и основного тормоза 54, и натяжная опора 8 слабо контактирует с магнитной лентой. Это состояние достигается, когда каретка 7 слегка перемещается вправо при повороте эксцентрика 4. При этом направляющий штифт 64 рычага 32 прижимного ролика взаимодействует с второй наклонной частью 101 пятой криволинейной прорези 35, поворачивая при этом рычаг 32 прижимного ролика против часовой стрелки. Кроме того, натяжной рычаг 18 поворачивается по часовой стрелке к кулачку 62 второго зубчатого колеса 67, которое вращается вместе с эксцентриком 4. Когда каретка 7 перемешается вправо, контактные участки 53, 53a, 53c отделены от элементов торможения 47, 55 и 54.

Как показано на фиг. 5, 9A и 9B, после завершения выполнения режима подзагрузки барабан 6 головки вращается и каретка 7 перемещается немного влево за счет поворота эксцентрика 4. При этом вспомогательный тормоз 47 отделяется от подающего подкатушечника 20, а основной тормоз 54 отделяется от принимающего подкатушечника 24. Однако механизм слабого торможения 55 контактирует с внешней круговой поверхностью принимающего подкатушечника 24. Затем приводится во вращение привод 24 тонвала. После того как промежуточное зубчатое колесо 36 подсоединится к принимающему подкатушечнику 24, последний вращается по часовой стрелке. При этом лента наматывается на принимающую катушку под действием давления между валом 15 привода тонвала и прижимным роликом 73. Таким образом, магнитная лента наматывается на принимающую катушку с подающей катушки и барабана 6 головки, и осуществляется воспроизведение записи.

Как показано на фиг. 7A и 7B, субплата 2 переводится вниз с помощью балансира 5, когда эксцентрик 4 вращается в обратном направлении. При этом верхние и нижние загрузочные прорези 22a, 23a, 22b и 23b разделяются, и опорные основания 17 и 18 переводятся к третьей и четвертой криволинейным прорезям 33 и 34 каретки 7 для перемещения по нижним загрузочным прорезям 22b и 23b. Когда субплата 2 полностью находится в своем нижнем положении, выступ 82 рычага выталкивания 80 взаимодействует с контактным участком 53 при повороте рычага выталкивания 80. При этом рычаг выталкивания 80 высвобождает замок корпуса (не показан).

Лентопротяжный механизм устройства магнитной записи и воспроизведения, выполненный согласно изобретению, имеет определенные преимущества. Во-первых, опорные основания 17 и 18, множество элементов торможения 47, 54 и 55 и прижимной ролик 73 приводятся в действие одним элементом - кареткой 7, что позволяет упростить конструкцию устройства. Во-вторых, барабан головки установлен с наклоном в направлении третьего квадранта координатной плоскости, что позволяет сократить расстояние загрузки для кассеты с магнитной лентой.

Таким образом, устройство магнитной записи и воспроизведения, обладающее вышеуказанными преимуществами, обеспечивает возможность миниатюризации и улучшения весовых характеристик выпускаемых изделий.

Использование: в технике магнитной записи. Сущность изобретения: лентопротяжный механизм устройства магнитной записи и воспроизведения содержит основную плату, на которой установлены барабан с магнитной головкой и двигатель тонвала, субплату, на которой установлены подкатушечники для подающей и принимающей катушек, имеющие возможность перемещения со скольжением к верхней части основной платы и предназначенные для загрузки кассеты с магнитной лентой, средство торможения для торможения подкатушечников, пару опорных оснований для выталкивания ленты из кассеты с магнитной лентой и перемещения магнитной ленты в направлении барабана с магнитной головкой. Особенность лентопротяжного механизма состоит в том, что он содержит для каждого из опорных оснований соответствующие соединительный рычаг и загрузочную консоль, соединенные с соответственным опорным основанием и установленные с возможностью поворота, прижимной ролик, прижатый к тонвалу для обеспечения прижатия и перемещения магнитной ленты, и поворотный рычаг для поддержки прижимного ролика, средство перемещения для перемещения субплаты, а также управляющее средство для совместного приведения в действие средства торможения, прижимного ролика и опорных оснований. Такое техническое решение позволяет выполнить лентопротяжный механизм миниатюризованным и с улучшенными весовыми характеристиками. 10 з.п. ф-лы, 10 ил.

Приоритет по пунктам:

15.09.1994 по пп. 1 - 6;

08.10.1994 по пп. 7 - 11.

| Лентопротяжный механизм кассетного магнитофона | 1983 |

|

SU1338788A3 |

| Лентопротяжный тракт устройства наклонно-строчной видеозаписи ЕНИТ-88 | 1987 |

|

SU1531146A1 |

| Записывающее и/или воспроизводящее устройство для ленточного носителя информации | 1989 |

|

SU1838832A3 |

| Лентопротяжный механизм | 1984 |

|

SU1332373A1 |

| Лентопротяжный механизм видеомагнитофона | 1984 |

|

SU1280444A1 |

| Лентопротяжный механизм видеомагнитофона ЕНИТ-СКМ | 1983 |

|

SU1084882A1 |

| Полочный элеватор | 1973 |

|

SU488760A1 |

| EP 0404426 А3, 27.12.1990 | |||

| СПОСОБ ПОЛУЧЕНИЯ ОКСИБЕНЗИЛОВЫХ ЭФИРОВ СЕРНИСТОЙ КИСЛОТЫ | 0 |

|

SU395364A1 |

| УСТРОЙСТВО для УПРАВЛЕНИЯ СОЛЕНОИДОМ | 0 |

|

SU395299A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ГИПСОВЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 0 |

|

SU331043A1 |

| Устройство для кодовой трехзначной автоблокировки | 1947 |

|

SU72586A1 |

| US 5343339 А, 30.08.1994 | |||

| US 5299076 А, 29.03.1994 | |||

| US 5276567 А, 04.01.1994 | |||

| US 5180117 А, 19.01.1993 | |||

| US 4661867 А, 28.04.1987 | |||

| US 4734800 А, 29.03.1988 | |||

| US 4568990 А, 04.02.1985. | |||

Авторы

Даты

2000-08-27—Публикация

1995-09-12—Подача