Изобретение относится к области станкостроения, станок может применяться как в качестве автомата многоинструментальной обработки корпусных деталей, так и на рабочих позициях гибких автоматических линий спутникового типа.

В качестве наиболее близкого аналога принят станок многоинструменальной обработки (авт. св. SU 1380915 A1, B 23 Q 41/00, 1988). Станок выполнен в виде многогранника - куба, конструкцию которого обрамляют неподвижные ребра - вертикальные стойки и соединяющие их направляющие, на направляющих между стойками установлены подвижные стойки с обрабатывающим узлом. В центре многогранника удерживается с помощью подвижных манипуляторов обрабатываемая деталь. Недостатками данного технического решения являются: очень низкая производительность, т.к. обрабатывается одна деталь и вспомогательное время на смену детали большое. Остается недоступной для обслуживания рабочая зона, отсутствует возможность смены и установки детали, низкая точность базирования и крепления детали, низкая жесткость крепления детали. Доступ к детали закрыт со всех 6-ти сторон многогранника. Гораздо ниже обеспечена концентрация процессов многоинструментальной обработки.

Задачей изобретения является: существенное увеличение производительности за счет достижения максимальной концентрации процессов обработки с увеличением числа одновременно обрабатываемых деталей на одной рабочей позиции, за счет сокращения времени автоматизации смены обрабатываемых деталей; уменьшение времени на регулировку и переналадку станка для многономенклатурной обработки, уменьшение капитальных вложений и производственных затрат в связи со значительным сокращением количества оборудования и сокращением производственных площадей. Улучшение условий труда за счет ввода камерного исполнения станка с закрытой рабочей зоной обработки (применение конструкции "накрывающего колокола") и отсоса испарений вытяжными устройствами через верхнее основание станка.

Поставленная задача решается тем, что известный станок многоинструментальной обработки, содержащий направляющие для перемещения узлов и обрабатывающие узлы, дополнительно содержит многогранный спутник, устройство смены и перемещения спутника, верхнее основание, станину, механизмы базирования и крепления спутника на станине, индивидуальные приводы, состоящую из жестких ребер и установленную с возможностью перемещения раму, на которой установлены обрабатывающие узлы с инструментами, а в местах сопряжения ребер - соединенные с направляющими индивидуальные приводы, направляющие закреплены на станине и на верхнем основании, рама в плоскости расположения ребер установлена перпендикулярно направляющим, при этом многогранный спутник расположен на станине в пространстве между направляющими с возможностью размещения на всех его гранях обрабатываемых деталей, рама в нижнем положении охватывает его так, что боковые грани спутника расположены оппозитно ребрам рамы, а по отношению к сторонам каждой детали оппозитно со стороны различных ребер рамы расположены обрабатывающие узлы с инструментами.

Кроме того, конструкция станка позволяет на ребрах рамы установить боковые стенки так, что они составят камеру в виде колокола, накрывающего спутник. Устройство смены и перемещения спутника может быть выполнено в виде межпозиционного транспорта с механизмами подъема и перемещения спутника, в станине в этом случае выполняют продольный канал и транспорт располагают между направляющими в этом канале, при этом механизмы подъема и перемещения сопрягают с нижней гранью спутка. Конструкция станка предусматривает также расположение на направляющих под рамой устройств уравновешивания рамы на направляющих.

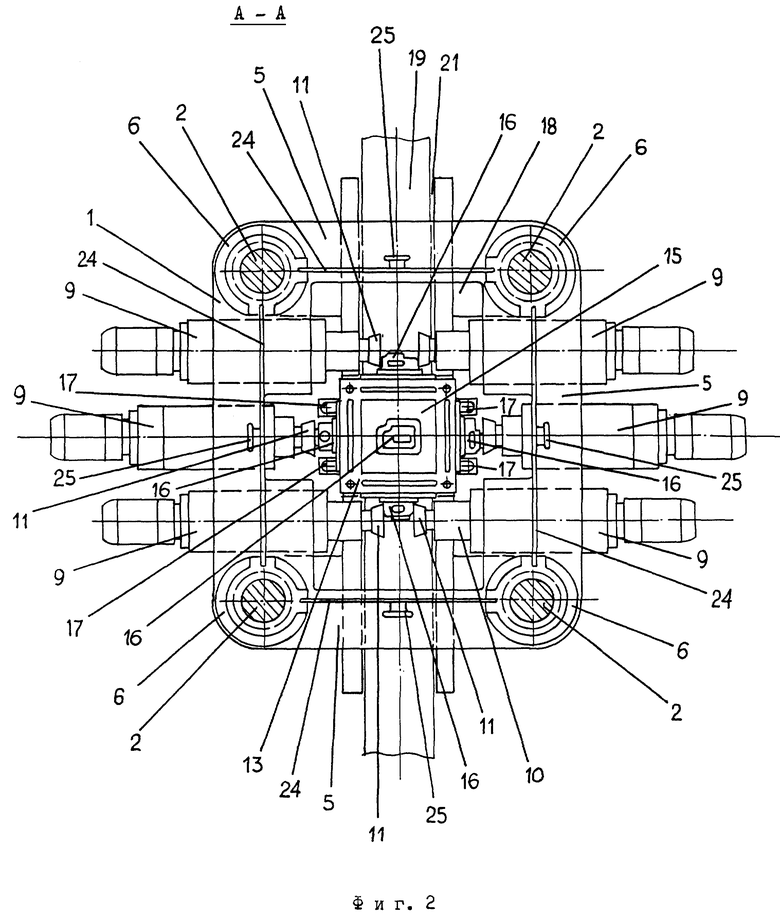

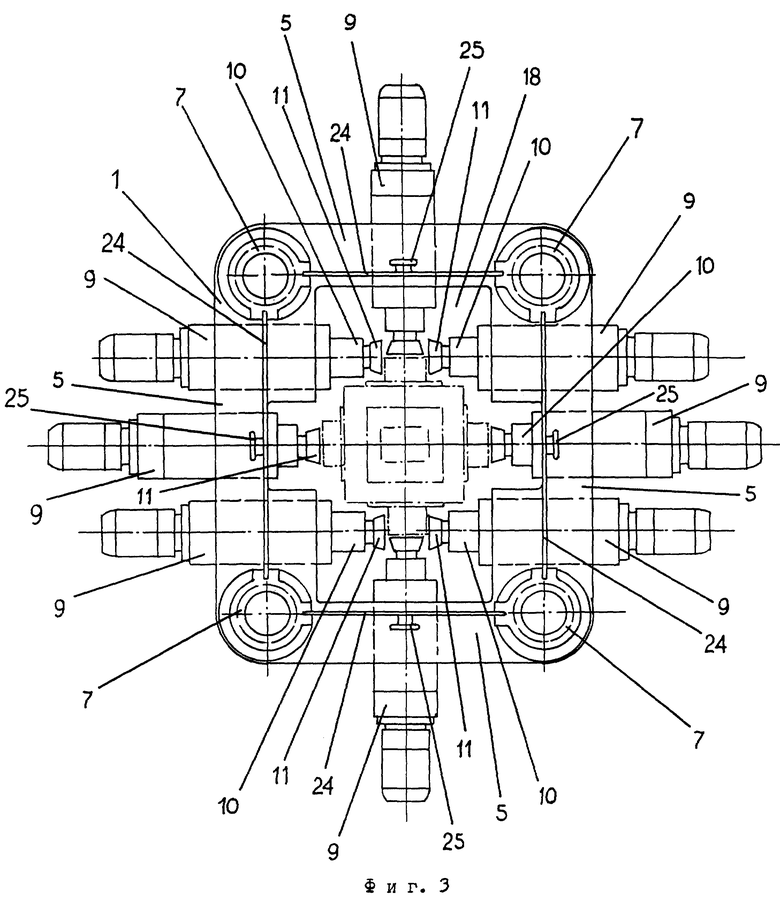

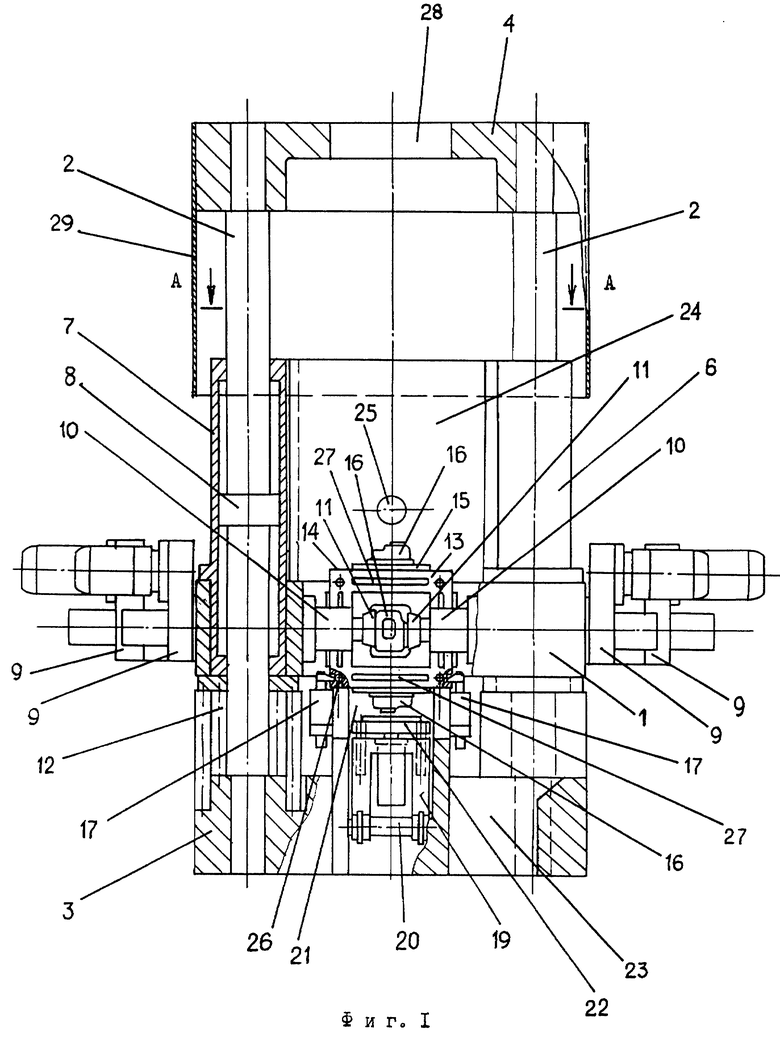

На фиг. 1 показан станок, вид спереди; на фиг. 2 - разрез по А - А на фиг. 1; на фиг. 3 - рама многоинструментальной обработки нескольких деталей, закрепленных на различных гранях спутника.

Станок многоинструментальной обработки содержит раму 1, перемещаемую по взаимно параллельным направляющим 2. Направляющие 2 закреплены на станине 3 и верхнем основании 4. Рама 1 состоит из жестких ребер 5. В плоскости расположения ребер 5 рама 1 установлена перпендикулярно направляющим 2. На раме 1 в местах сопряжения ребер установлены индивидуальные приводы 6, например гидроприводы. Корпус цилиндра 7 привода 6 закреплен на раме 1, а поршень 8 на направляющей 2. На каждом ребре 5 установлена группа обрабатывающих узлов 9, например фрезерные головки, имеющие пиноли 10, и обрабатывающий инструмент - фрезы 11.

Под рамой 1 на направляющих 2 расположены устройства 12 уравновешивания в процессе перемещения рамы 1 на направляющих 2. На станине 3 в пространстве между направляющими 2 установлен многогранный спутник 13, на боковых гранях 14 которого размещены и закреплены на плитах 15 обрабатываемые детали 16. Спутник 13 закреплен на станине 3 прижимами 17.

В нижнем положении рамы 1 спутник расположен в проеме 18 рамы 1. В данном положении рамы 1 боковые грани 14 спутника 13 оппозитно расположены ребрам 5 рамы 1. По отношению к нескольким сторонам одной детали 16, закрепленной на плите 15 каждой грани 14 спутника 13, оппозитно расположены инструменты 11 обрабатывающих узлов 9 со стороны различных ребер 5 рамы 1.

Межпозиционный транспорт 19 установлен на опорных роликах 20 под рамой 1 в продольном канале 21 станины 3. На транспорте 19 имеются механизмы подъема 22. В станине 3 по обеим сторонам расположения транспорта 19 имеются проемы 23 для сброса стружки при обработке деталей и отвода смазочно-охлаждающей жидкости (COЖ).

По периметру рамы 1 на ее ребрах 5 установлены боковые стенки 24, ограждающие пространство внутри рамы 1 и между направляющими 2. Боковые стенки 24 вместе с ребрами 5 рамы 1 образуют камеру в виде перемещающегося по направляющим 2 колокола. Боковые стенки 24 размещены в пазах на корпусах цилиндров 7 с возможностью их вертикального перемещения в пазах или вручную, например, с помощью рукоятки 25, или с помощью включающих устройств подъема стенки, не показанных на чертежах.

Станок многоинструментальной обработки работает следующим образом. Перед началом нового цикла обработки деталей 16 рама 1 с боковыми стенками 24, образуя камеру с внутренней полостью в виде колокола, находится в верхнем, поднятом положении на направляющих 2. В пространстве между направляющими 2 спутник 13 с заготовками 16 на гранях 14 установлен на станине 3, базируется с помощью установочных пальцев 26 и закреплен по обе стороны спутника 13 автоматически действующими прижимами 17. Прихваты прижимов 17 введены в пазы 27 на боковых гранях 14 спутника 13.

С началом цикла в нижнюю полость корпуса цилиндра 7 гидроприводов 6 подается жидкость под давлением и рама 1 сначала получает ускоренные перемещения, затем переводится на режим рабочей подачи. При перемещении в нижнее положение инструменты 11, например фрезы обрабатывающих узлов 9, осуществляют одновременную обработку всех деталей 16 с различных их сторон, закрепленных на гранях 14 спутника 13. Обеспечивается максимальная концентрация процессов обработки группы деталей 16 на одном спутнике 13 одной рабочей позиции. При этом выбрана наиболее рациональная схема обработки, когда основные усилия резания направлены вниз, поджимая спутник 13 к станине, обеспечивая наибольшую жесткость и точность обработки. Полученный результат достигается за счет того, что в нижнем положении рамы 1 боковые грани 14 спутника 13 располагают оппозитно ребрам рамы, в которых или на которых установлены обрабатывающие узлы 9 с возможностью установки и регулирования инструмента 11. А инструменты 11 обрабатывающих узлов 9 в свою очередь оппозитно расположены по отношению к сторонам деталей 16 на различных гранях 14 спутника 13. Таким образом, выполняется главный принцип при достижении максимальной эффективности процессов обработки: обеспечивается совмещенная обработка несколькими обрабатывающими узлами максимальное количество деталей на одном спутнике при одновременном достижении многоинструментальной обработки несколькими инструментами поверхностей различных сторон одной детали.

При завершении перемещения рамы 1 в нижнее положение рама 1 ускоренно перемещается вверх. Одновременно с подъемом рамы 1 механизмы крепления - прижимы 17 раскрепляют спутник, механизмы подъема 22 транспорта 19 перемещаются вверх, сопрягаются с пазами 27, снимают спутник 13 с деталями 16 с установочных пальцев 26 и поднимают над станиной 3.

После завершения подъема спутника 13 над установочными пальцами 26 и станиной 3 и завершения подъема рамы 1 с обрабатывающими узлами 9 над спутником 13 межпозиционный транспорт 19 получает продольное перемещение на опорных роликах 20, выводит спутник 13 с обработанными деталями из пространства между направляющими 2 и вводит новый спутник 13 с заготовками. После чего механизмы подъема 22 опускают спутник 13 с заготовками. Спутник 13 базируется на установочных пальцах 26, закрепляется прижимами 17 и цикл обработки повторяется.

В случае перевода станка на обработку деталей новой номенклатуры необходимо автоматически обеспечить вылет пиноли 10 обрабатывающего узла 9 по отношению обрабатываемой детали. При обработке стружка и отработанная COЖ падает в проемы 23 станины 3 станка. В верхнем основании 4 выполнено центральное отверстие 28, в которое при необходимости устанавливается вентиляционная система отсоса испарений и вредных веществ из внутренней полости камеры, образованной рамой 1 и боковыми стенками 24. В этой связи для формирования внутреннего замкнутого пространства между направляющими 2 и изоляции рабочей зоны станка от наружного пространства производственного помещения на верхнем основании закреплено ограждение 29.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БАЗИРОВАНИЯ И КРЕПЛЕНИЯ СПУТНИКА И СТАНОК С ПЛАВАЮЩЕЙ СИСТЕМОЙ БАЗИРОВАНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1998 |

|

RU2157307C2 |

| СПОСОБ СМЕНЫ И ТРАНСПОРТИРОВАНИЯ МНОГОИНСТРУМЕНТАЛЬНЫХ УЗЛОВ В АВТОМАТИЧЕСКОЙ ЛИНИИ И АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1998 |

|

RU2159695C2 |

| ПЕРЕКОМПОНУЕМАЯ АВТОМАТИЧЕСКАЯ ЛИНИЯ | 1995 |

|

RU2080976C1 |

| ПЕРЕКОМПОНУЕМАЯ АВТОМАТИЧЕСКАЯ ЛИНИЯ | 1995 |

|

RU2080975C1 |

| ГИБКАЯ АВТОМАТИЧЕСКАЯ ЛИНИЯ | 1992 |

|

RU2078672C1 |

| ПЕРЕНАЛАЖИВАЕМЫЙ АГРЕГАТНЫЙ СТАНОК | 1991 |

|

RU2078674C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ МНОГОСТОРОННЕЙ ОБРАБОТКИ | 1995 |

|

RU2082585C1 |

| МНОГОМЕСТНОЕ ПРИСПОСОБЛЕНИЕ-СПУТНИК | 2003 |

|

RU2258594C2 |

| АГРЕГАТНЫЙ СТАНОК С ЧПУ | 1991 |

|

RU2080974C1 |

| МНОГОМЕСТНОЕ ПРИСПОСОБЛЕНИЕ-СПУТНИК | 2003 |

|

RU2258593C2 |

Изобретение относится к области станкостроения и может применяться в гибких автоматических линиях спутникового типа. Станок имеет самодвижущуюся раму с индивидуальными приводами ее перемещения по направляющим. Рама выполнена прямоугольной из соединенных между собой жестких ребер с несколькими обрабатывающими узлами на каждом ребре. В нижнем положении рамы во внутреннем пространстве, образованном ребрами, между направляющими на станине размещен многогранный спутник. На всех гранях спутника закреплены обрабатываемые детали. Боковые грани спутника оппозитно расположены ребрам рамы, и по отношению к сторонам детали на каждой грани спутника оппозитно расположена группа инструментов обрабатывающих узлов. На ребрах рамы установлены боковые стенки. Стенки образуют вместе с рамой камеру в виде колокола, накрывающего спутник с деталями. Изобретение позволяет увеличить производительность и число одновременно обрабатываемых деталей на одной рабочей позиции. 3 з.п. ф-лы, 3 ил.

| Гибкий производственный модуль | 1986 |

|

SU1380915A1 |

| Многооперационный станок | 1987 |

|

SU1454653A1 |

| Многоцелевой станок | 1989 |

|

SU1660937A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ МНОГОСТОРОННЕЙ ОБРАБОТКИ | 1995 |

|

RU2082585C1 |

Авторы

Даты

2000-09-10—Публикация

1998-06-29—Подача